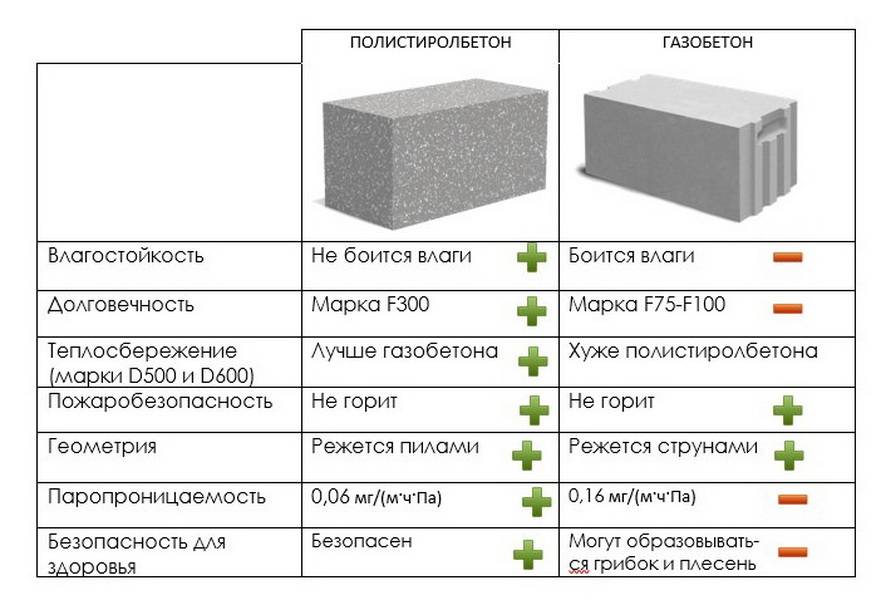

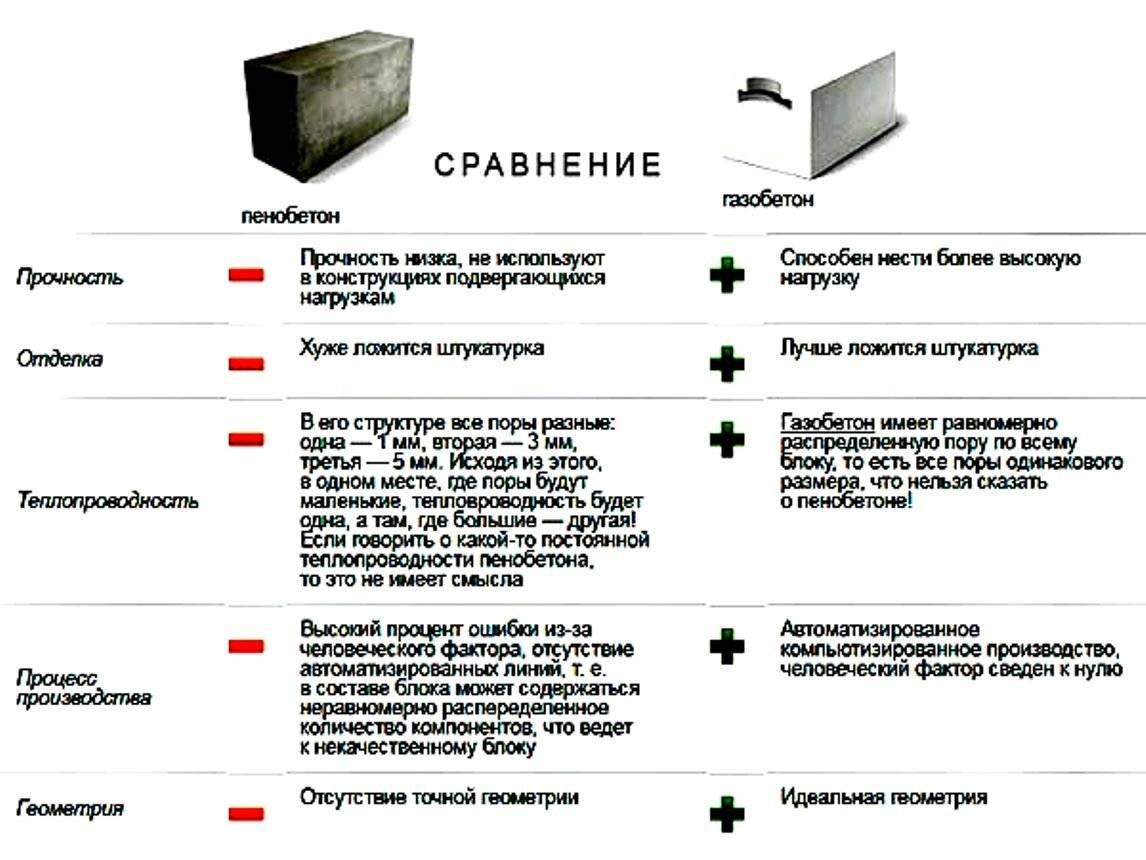

Сравнение двух материалов по ключевым характеристикам

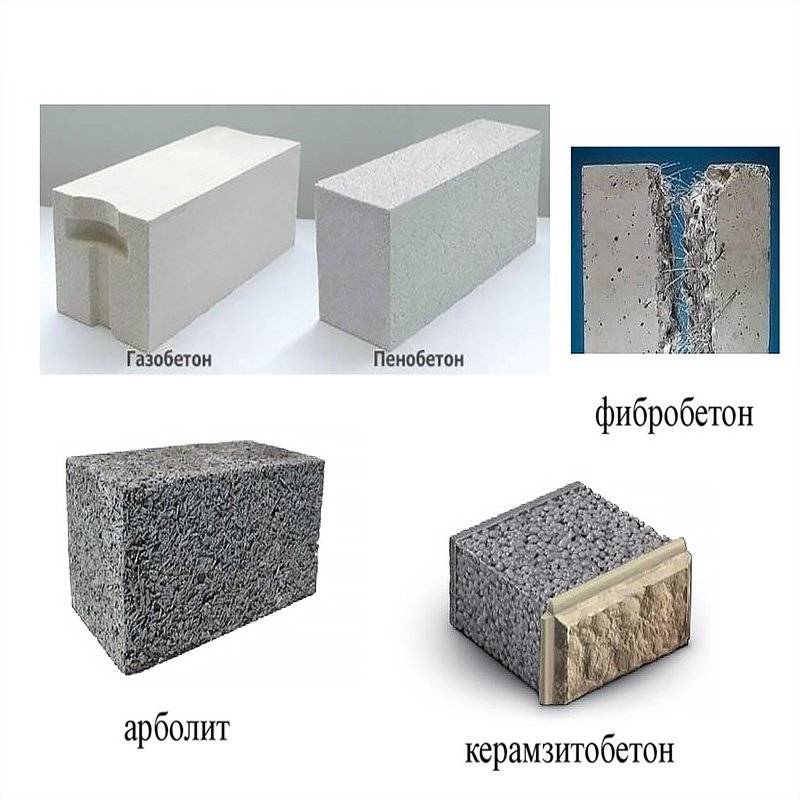

Задумываясь о том, выбрать ли для дома газоблок, арболит или пеноблок (что лучше для конкретного объекта с теми или иными требованиями), нужно сравнить их по основным свойствам. С учетом того, что газобетонные и пенобетонные блоки схожи по техническим параметрам, актуальнее всего рассматривать газоблок и арболит.

Наиболее важные для возведения дома параметры:

- Теплопроводность – оба материала неплохо хранят тепло, но газобетон демонстрирует лучшие характеристики за счет пористой структуры. Арболит требует обязательной и специально продуманной теплоизоляции.

- Морозостойкость – тут впереди газобетон, который выдерживает 50-100 циклов (в 2-4 раза больше, чем арболит).

- Вес – оба материала легкие, но и тут лидирует газобетон, масса которого при тех же габаритах в 1.5 раза меньше арболитовых блоков.

- Ровность и геометрия – газобетонный (и газосиликатный) блок обладает идеальными размерами и точностью, что облегчает процесс укладки, уменьшает расход на кладочный раствор, упрощает финишную отделку. Арболит же делают из древесной стружки, величина которой может сказываться на погрешности в геометрии (около 5 миллиметров).

- Толщина шва – газобетонные блоки предполагают минимальную прослойку кладочного раствора (максимум 3 миллиметра), арболит требует большего расхода раствора из-за погрешности в геометрии.

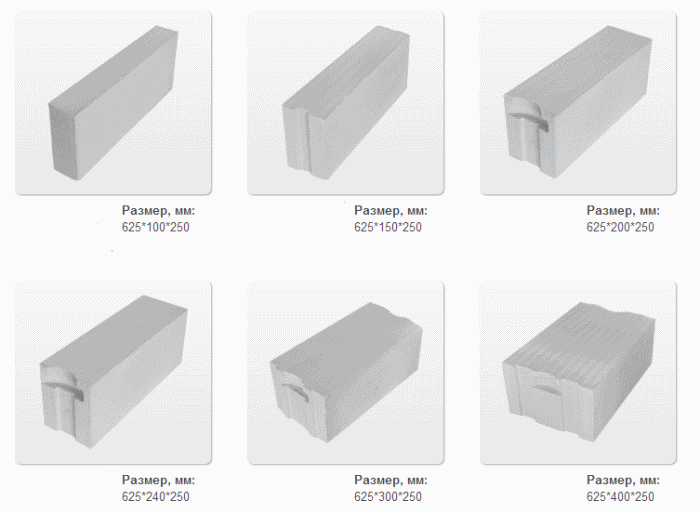

- Размеры – оба вида блоков достаточно крупные и могут выполняться в разных габаритах. Величина стандартного газобетонного блока для возведения несущей стены такая: 62.5х37.5х25 сантиметров. При условии минимального веса кладка осуществляется быстро и просто. Арболит и его стандартные размеры: 50х30х20 сантиметров при большем весе.

- Водопоглощение – несмотря на то, что показатели сильно отличаются, оба материала реагируют на влагу примерно одинаково: арболит впитывает много воды, но влияет на прочность и сохранность здания примерно так же, как небольшой процент впитанной влаги разрушает поры в газобетоне. Поэтому оба материала не подходят для зданий, на которые постоянно будет влиять влага и требуют обязательной защиты.

- Пожароопасность – арболит заметно уступает газобетону, так как производится из древесины и даже после химической обработки она горит лучше.

- Стоимость – тут многое зависит от качества материалов и особенностей производства, а также ценовой политики компании-производителя. Но в среднем разница в цене равна 1000 рублей за кубический метр и дешевле обходится газобетон.

Что общего

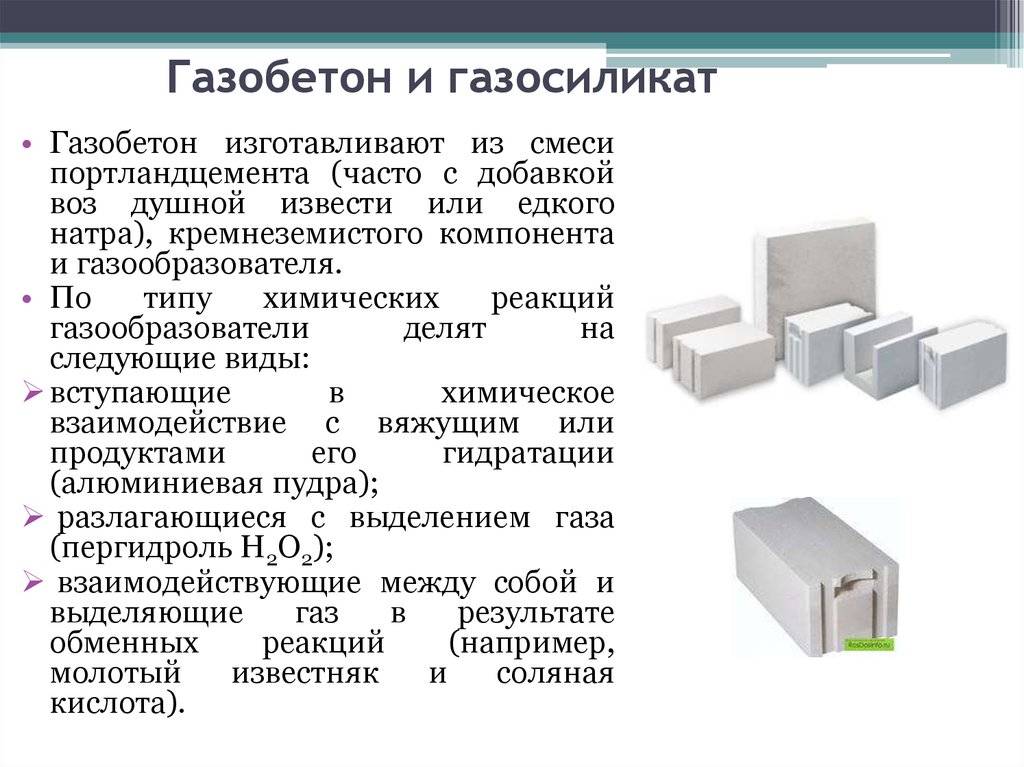

Эти изделия относятся к одному классу — разновидности бетонов. Оба представителя являются ячеистым его типом. Материалы отличаются только технологией производства и внутренним составом, имея практически одинаковые характеристики. Газобетон делают из водной смеси с портландцементом, в которой присутствует известь и кварцевый песок. А вот в составе газосиликата цемент либо вовсе отсутствует или его концентрация минимальна. Вяжущим ингредиентом у него является смесь извести и кремнезема, которую именуют силикатной, поскольку присутствует там кремний, вернее, его диоксид.

Оба изделия проходят при изготовлении аналогичный процесс газообразования, обеспечивающий присутствие в материале пор. Образует газ алюминиевый компонент. Он, взаимодействуя с известью, образует водород, насыщающий материал и увеличивающий его объем. Продукция становится прочной, после чего ее нарезают блоками и высушивают.

Характеристика материала

В составе арболитовых блоков есть несколько компонентов — это основа, связующие вещества и добавки для улучшения качества материала. Новый композитный материал обладает преимуществами всех своих составляющих, а также позволяет избавиться от их недостатков.

Блочный и монолитный материал впервые появился в тридцатых годах в Голландии. В следующие двадцать лет арболит распространился по Европе, Америке и попал в Советский Союз, где его широко применяли в строительстве и отделке готовых сооружений. Промышленный материал состоит из таких компонентов:

- древесных щепок;

- цемента;

- воды;

- наполнителей.

В рецепте блоков используют хвойные щепки, одеревеневшие стебли, хлопчатник или рисовую солому. Цемент играет роль основного связующего компонента, от него зависит плотность и прочность арболита. Наполнители необходимы для нейтрализации древесных сахаров, которые провоцируют гниение и привлекают насекомых. В производственных смесях используют сульфат алюминия, нитрат кальция или жидкое стекло. Вода растворяет все наполнители и катализирует реакцию цемента. При производстве на специальных предприятиях в рецептуре используют 500 мл жидкого стекла, 25 кг цемента, 40 л воды и 130 л деревянных щепок.

В рецепте блоков используют хвойные щепки, одеревеневшие стебли, хлопчатник или рисовую солому. Цемент играет роль основного связующего компонента, от него зависит плотность и прочность арболита. Наполнители необходимы для нейтрализации древесных сахаров, которые провоцируют гниение и привлекают насекомых. В производственных смесях используют сульфат алюминия, нитрат кальция или жидкое стекло. Вода растворяет все наполнители и катализирует реакцию цемента. При производстве на специальных предприятиях в рецептуре используют 500 мл жидкого стекла, 25 кг цемента, 40 л воды и 130 л деревянных щепок.

Характеристики арболита объединяют особенности цемента и древесных материалов. Второе название материала — деревобетон — образовалось именно из-за наличия в составе щепок. По техническим показателям арболит превосходит кирпич по теплопроводности и простоте монтажа.

Основные характеристики:

- плотность — 600-800 кг на кубический метр;

- теплопроводность — 0,10-0,17 Вт/(м*с);

- морозостойкость — мокрый куб можно морозить 30-50 раз;

- водопоглощение — 50-85%;

- биостойкость — пятая группа;

- усадка — 0,5%;

- звукоизоляция — 0,15% пропускаемых звуков до 2000 Гц;

- огнестойкость — 60-90 минут до разрушения в пламени.

Показатели могут меняться в зависимости от плотности материала, которая зависит от сорта цемента и наполнителей. Использование штукатурки или декоративных панелей для покрытия фасада позволяет уменьшить некоторые параметры арболита.

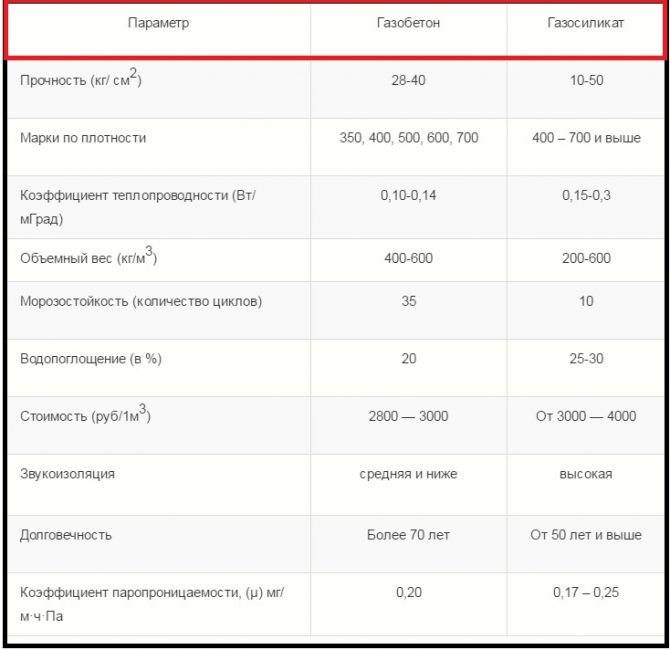

Общие характеристики газосиликата и газобетона

Перед тем как заняться сравнительным анализом характеристик газобетона и газосиликата, следует остановиться на их общих чертах. Газосиликат, так же как и газобетон, обладает высокими звуко- и теплоизоляционными характеристиками. Стоимость этих материалов ниже стоимости традиционного кирпича. При этом экологические характеристики ячеистых бетонов гораздо выше, чем у обычного кирпича. Газобетон и газосиликат обладают высокой степенью морозоустойчивости, они не горят, пропускают пар, легко поддаются обработке, просты в монтаже и отделке. Прочность ячеистых бетонов не уступает аналогичным характеристикам кирпича. Но все же, разница между газобетоном и газосиликатом существует.

Сравнительная характеристика газосиликата и газобетона

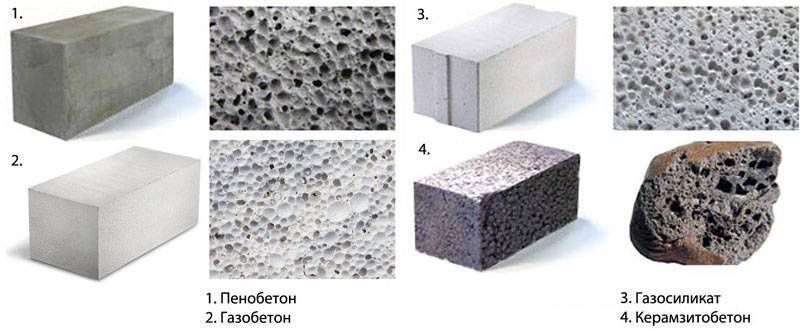

Газоблоки относятся к классу «пористый или ячеистый бетон». Определение ячеистого бетона подразумевает, что это искусственный камень, созданный на основе газообразователей, цемента, песка и воды. Бетон имеет пористую структуру, количество пор может достигать 90% объема блока.

Сходство газобетона и газосиликата

Газоблоки относятся к одному виду бетона, поэтому газобетон и газосиликат схожи по внешнему виду и по некоторым качественным характеристикам:

- Пористая структура, которая достигается за счет порообразователей в составе. У качественных блоков поры распределены равномерно.

- Безвредность для человека и окружающей среды. Даже при высоких температурах не выделяет токсичных веществ.

- Удобство при строительстве, благодаря точным формам.

Состав и внешний вид газоблоков

Различия между газобетоном и газосиликатом заключаются в составе ингредиентов. При производстве газосиликата используют известь высокого гашения. За счет этого они менее прочные, но имеют высокие показатели изоляции звуков и тепла. В составе газобетона больше цемента, поэтому он более прочен, но теряет на звуко- и теплоизоляционных характеристиках.

От основного вещества зависит и цвет блока. Газосиликатный блок за счет извести имеет серовато-белый цвет, а газобетону цемент в составе придает серый цвет.

Газосиликатный блок имеет более строгую геометрию, что уменьшает расход клея и ускоряет строительный процесс.

Способ затвердевания

Газобетонные блоки изготавливаются автоклавным и неавтоклавным способом. При неавтоклавном способе и технические характеристики получаются ниже и застывает блок дольше.

Газосиликат – это материал, изготавливаемый только автоклавным способом.

Теплопроводность

Особенность монтажа блоков из пористого бетона заключается в использовании клея, а не цементного раствора. При этом толщина клеевого слоя не должна превышать 3 мм. Отсутствие «мостиков холода» сокращает расходы на отопление почти на 30%.

У газобетона структура более прочная за счет того, что воздушных пузырьков в нем меньше. Поэтому он хуже сохраняет тепло. Теплопроводность газосиликата зависит от толщины блока и от влажности внешней среды.

Влагопоглощение

Газобетон более устойчив к поглощению влаги. Силикатный блок имеет больше воздушных пузырьков и сильно гигроскопичен. Чем больше он напитает влаги, тем сильнее снижается теплопроводность. Под влиянием влаги начинает быстро разрушаться, поэтому необходима внешняя отделка.

Морозостойкость

Напрямую зависит от водопоглощения. Газобетон меньше впитывает воду, а значит более морозостоек. Газосиликат выдерживает меньше циклов замораживания и без отделки быстрее разрушается.

Огнестойкость

Оба материала относятся к негорючим, огнестойким материалам, но газосиликат превосходит конкурента. При повышении температуры выше 400°С, прочность силикатного блока возрастает до 85%. На газобетоне при такой же температуре появятся трещины.

Вес блоков

Газобетонный блок тяжелее силикатного. Этот фактор усложняет кладку и создает дополнительную нагрузку на фундамент.

Долговечность

Строить из ячеистого бетона начали еще в прошлом веке как в Европе, так и в Советском Союзе. Здания, возведенные из этого материала, стоят по сей день в Риге, Петербурге, Норильске. Можно сказать, что газоблоки прошли проверку временем и климатическими условиями.

Преимущества и недостатки газосиликата

Говоря о газосиликате, можно с уверенностью выделить следующие плюсы этого материала:

- Низкий удельный вес.

- В отличие от керамзитобетона, этот материал не нуждается в дополнительной обработке, благодаря чему сроки строительства сокращаются вдвое.

- Высокие теплоизоляционные свойства. Из ГС можно возводить однослойные конструкции, не опасаясь, что они будут холодными.

- Кладку газосиликата можно осуществлять на клей, благодаря чему уменьшается толщина шва (2 мм). Керамзитобетон кладут только на цементно-песчаную смесь, а минимальная высота шва составляет 10 мм.

- Легко поддается шлифовке и нарезке.

- Обладает хорошей паропроницаемостью.

- Гладкие и ровные блоки с правильной геометрией.

Среди недостатков газосиликата, выделяют следующие минусы:

- Хрупкость. Из-за невысокой прочности, в клаке довольно быстро образуются трещины. Поэтому газосиликат редко применяют для строительства несущих стен.

- Высокий уровень влагопоглощения (100 %).

- Низкая прочность на сжатие.

- Низкий уровень морозоустойчивости.

- Отсутствие возможности изготовления газобетонных блоков в домашних условиях, без специализированного оборудования.

- Сыпучесть стен. Без специальных крепежей на стене из газосиликата невозможно закрепить предметы. Разумеется, гвоздь легко пробивает поверхность, но держаться метиз в ней не будет.

- Не поддается отделке. Нанести на идеально гладкую поверхность декоративную штукатурку или любой другой состав будет очень сложно.

Полезно! Согласно слухам, газосиликат вреден для человека. На самом деле это не так. В процессе обработки материала, его главный компонент (известь) теряет свои негативные свойства.

Сравнительный обзор материалов

Поскольку в общих чертах и различиях в производстве мы уже разобрались, пришло время перейти непосредственно к сравнению основных характеристик, а также к анализу практичности и эксплуатационных показателей материалов.

Газобетон или газосиликат?

Для наглядности, воспользуемся таблицей.

Газосиликат и газобетон: отличия в характеристиках:

| Наименование характеристики | Значение у газосиликата | Значение у неавтоклавного газобетона | Комментарии? Разница между газосиликатом и газобетоном. |

| Теплопроводность, Вт*мС | 0,09-0,34 | 0,09-0,34 | Как видно, разница между газосиликатными и газобетонными блоками, в этом отношении, отсутствует. |

| Плотность, Д | 300-1200 | 300-1200 | Как видно, и газосиликат, и газобетон могут обладать одинаковыми показателями плотности. |

| Прочность, В | 1,5-15 | 0,5-12,5 | Блок газосиликатный отличается от газобетонного прочностью. Класс газосиликатного бетона по прочности выше за счет автоклавной обработки, которая влияет на показатели качеств будущего изделия. |

| Морозостойкость, циклов | 15-150 | 15-75 | И в этом показателе несомненным победителем является газосиликат. Даже требования ГОСТ к нему предъявляются более высокие, нежели к неавтоклаву. По заверению производителей, автоклав может выдержать вплоть до 150 сменных циклов заморозки и оттаивания |

| Внешние данные | Цвет — белый | Цвет имеет сероватый оттенок | Помимо разницы в цвете, стоит отметить и более лучшую геометрию газосиликата. |

| Скорость строительства | высокая | высокая | Скорость строительства одинакова при использовании обоих изделий. Размеры у них велики. |

| Хрупкость | да | да | Если говорить про блоки газосиликатные, ячеистый бетон такого вида считается более прочным. Он менее подвержен механическому разрушению. |

| Вариативность отделки | большая | большая | Вариантов отделки — большое множество в обоих случаях. Это может быть оштукатуривание, укладка плитки, монтаж вентилируемых фасадов, облицовка кирпичом. Главное, не забывать про уязвимые места ячеистых бетонов, особенно это касается водопоглощения. Данную способность можно снизить благодаря отделке, правильно выполненной технически |

| Стоимость | 3500 | 3200 | |

| Сложность производства | — | — | В целом, технология производства обоих изделий не сложна. Преимуществом неавтоклавного газоблока является факт того, что его можно изготовить своими руками и при этом значительно сэкономить. |

Если проанализировать вышеописанное, становится очевидным, что газосиликат в битве «блоки газосиликатные-блоки газобетонные» однозначно одерживает победу.

Пальму первенства неавтоклаву следует отдать только лишь при сравнении ценовой категории и возможности самостоятельного изготовления. Однако, если учитывать технические и эксплуатационные характеристики, то изделия гидратационного твердения значительно в них уступают.

Сравнение изделий с другими популярными материалами

Поскольку вопрос выбора между газосиликатом и газобетоном является по-прежнему спорным, так как нельзя сказать определенно, какой из показателей наиболее важен для каждого застройщика, давайте сравним оба материала с другими популярными изделиями, используемыми для возведения стен.

Сравнение газосиликата и газоблока с другими стеновыми материалами:

| Наименование свойства | Газоблок | Газосиликат | Пеноблок | Керамзитоблок |

| Теплопроводность, Вт*мС | 0,09-0,35 | 0,09-0,34 | 0,08-0,32 | 0,14-0,45 |

| Марка прочности, В | 0,5-12,5 | 1,5-15 | 0,5-12,5 | Не менее 3,5 |

| Средняя плотность, Д | 300-1200 | 300-1200 | 300-1200 | 400-2000 |

| Морозостойкость, циклов | 15-75 | 15-150 | 15-100 | До 200 |

| Усадка, мм/м2 | От 0,5 | От 0,3 | От 0,5 | Не подвержен |

| Влагопоглощение, % | До 30% | Около 25% | Около 16% | 18% |

| Экологичность | экологичен | экологичен | экологичен | экологичен |

| Огнестойкость | Не горит | Не горит | Не горит | Не горит |

| Сложность обработки материала | легко | Легко | легко | сложно |

Из вышеуказанного следует, что оба материала имеют свои преимущества и недостатки перед другими конкурентными материалами. Выигрывают они в теплопроводности и стоимости продукции. Керамзитобетону проигрывают в плотности, прочности, влагопоглощению и усадке.

Пеноблок – вид ячеистого бетона, однако закрытая структура пор помогает сократить процент влагопоглощения, и это – его единственное преимущество перед газосиликатом и газобетоном.

Различие изделий внешнее

Описание газосиликата и газобетона

Внутреннее строение блоков схоже, но внешне их различают по цвету. Газосиликатный бетон светлее, а газобетонные блоки отличаются темным оттенком серого. В составе материалов содержится множество воздушных ячеек, но применяют различные сырьевые компоненты:

- Газобетон изготавливают на базе раствора из вяжущего портландцемента, в массу также вводят кварцевый песок и немного извести. Полученную смесь разводят водой.

- Газосиликат представлен на рынке, как разновидность газобетона. В нем может совсем не применяться цемент, а роль вяжущего играет известково-кремнеземистый состав.

Отличие состоит и в методе производства, при этом оба материала проходят сложную технологическую обработку, в которую входит газообразовательный процесс в сырьевой смеси. В качестве компонента для выделения газа используется алюминиевая паста или пудра, которая при взаимодействии с ингредиентами выделяет водород.

Объем материала увеличивается, а в структуре появляются поры, которые сообщаются между собой. Именно такое строение позволяет говорить о большой гидрофильности материала, способного впитывать воду.

Какой материал предпочтете?

Газобетон

48.78%

Газосиликат

39.02%

Предпочту другой материал

12.2%

Проголосовало: 41

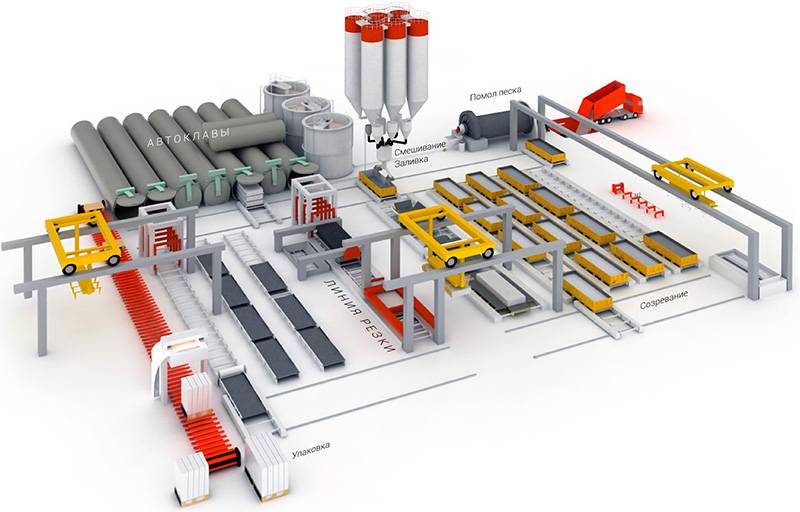

Производство газобетона

Компоненты газобетона смешивают в формах, которые установлены на вибрационных площадках. Так получается равномерная консистенция, ускоряется реакция по выделению газа. Застывшую массу нарезают порционными кусками для удобства использования.

Есть два метода набора прочности:

- Материал помещают в автоклавный отсек, где на него действует разогретый водяной пар. Масса быстро высыхает, при этом образуются новые минеральные компоненты, повышающие эксплуатационные качества и прочность ячеистых камней. Благодаря таким характеристикам автоклавный газобетон называется искусственным камнем.

- Неавтоклавный вариант производства предполагает сушку в натуральных условиях без применения давления и высоких температур. После замешивания массу выкладывают в опалубочные формы, затем ставят их на сушильную плоскость. Для ускорения сушки в смесь вводят кальция хлорид (кальциевая соль), который абсорбирует влагу. Полностью процесс занимает около месяца, в результате новых свойств у материала не появляется.

Производство газосиликата

Силикатные или газосиликатные блоки содержат в составе оксид кальция, магния, в смесь вводят высококачественный гипс, просеянный и измельченный кварцевый песок. Основным ингредиентом массы выступает негашеная известь.

Для производства используют специализированное оборудование:

- измельчитель — шаровую мельницу;

- растворомешалку для соединения бетона с пенообразователем;

- заливочный смешиватель;

- опалубку для заливки блоков;

- режущую линию с ножами и струнами;

- автоклавную камеру.

Алюминиевая пудра в составе приводит к появлению множественных пузырьков газа. Имеет значение равномерность газообразования и одинаковый размер пузырьков. Газосиликатную смесь также сушат в естественной среде или автоклавах. В камерах в массе образуются гидросиликаты и гидроксиды на стадии твердения, что добавляет камням прочности.

По структуре различают изделия:

- тяжелые плотные (с заполнителем из кварцевого песка);

- легкие плотные (на основе пористого заполнителя, мелкого или крупного);

- поризованные бетоны (пеносиликат, пенобетон).

Применяют формы, позволяющие делать боковые поверхности блоков для соединения по типу шип-паз. Пазогребневые элементы увеличивают теплоизоляционные характеристики стены, позволяют получить более прочное сцепление камней друг с другом.

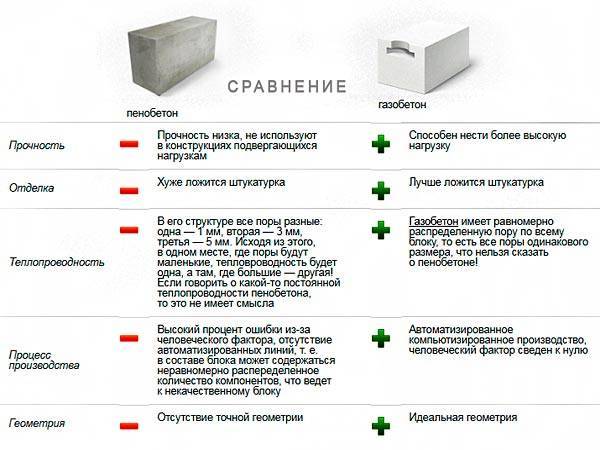

Сравнительные характеристики

Чтобы ответить на все вопросы об этих популярных строительных материалах необходимо детально рассмотреть их характеристики, свойства и способ изготовления. Именно на основании их можно сделать вывод о том, что больше подходит для конкретного вида работ газоблоки или пеноблоки.

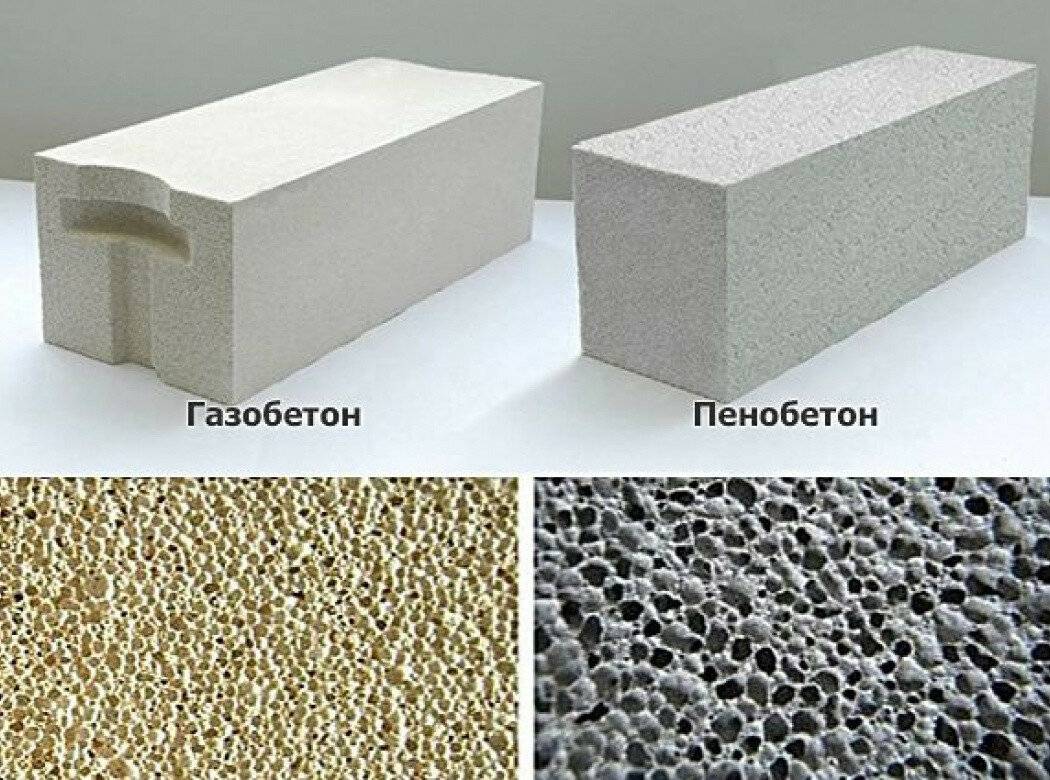

Профессиональное фото газоблока, на котором можно рассмотреть его пористую структуру, выходящую даже на поверхность изделия

Изготовление

Прежде всего, необходимо отметить, что производство этих материалов значительно отличается друг от друга. Пеноблоки делают из цементного раствора с добавлением в него вспененных веществ, а газобетон получает свою структуру благодаря определенным химическим реакциям. Именно поэтому пузырьки в первом имеют разную форму и располагаются внутри материала, а во втором они могут выступать наружу.

Таким образом, рассматривая, что больше подвергается воздействию влаги пеноблок или газобетон, можно понять, что открытость пор отрицательно сказывается на изолирующих свойствах. При этом материал на вспененной основе не только не пропускает влагу, но даже и не тонет в воде.

Изделия из газобетона могут иметь различную форму или плотность

Стоимость

Рассматривая, что дешевле газоблок или пеноблок необходимо отметить массу факторов связанных с качеством.

- Дело в том, что для производства материала с помощью специфических химических реакций требуется довольно дорогостоящее оборудование со сложным техническим процессом. Его цена порой превышает несколько сот тысяч долларов. Отсюда и появляется высокая стоимость газобетона.

- В тот же момент для производства пеноблока (и шлакоблока) оборудование можно приобрести за несколько десятков тысяч долларов. При этом даже при использовании дорогих и натуральных вспенивателей стоимость этого материала значительно ниже.

Внешний вид пеноблока представленного в разрезе, что позволяет наблюдать его воздушные пузыри различной формы

Однако необходимо отметить, что пеноблоки и газосиликатные блоки благодаря своей технологии производства отличаются друг от друга прочностью. При одинаковой плотности материалы из газобетона в три раза прочнее и способны выдержать большие нагрузки.

Благодаря высокой прочности газобетонных изделий, этот материал можно использовать для строительства зданий в несколько этажей, не переживая за их устойчивость

Утепление

Разобравшись с тем, что крепче газоблок или пеноблок необходимо определиться с тем, какой из этих материалов имеет меньшую теплопроводимость.

В связи с тем, что пенообразующее вещество создает неравномерные газовые пузыри в материале, пеноблок нельзя назвать защищенным от холода. Хотя его характеристики значительно лучше, чем у кирпича.

Вариант утепления пеноблока

Газобетон за счет своей однородной структуры распределяет тепло равномерно, но и благодаря ее проникающей способности он практически не защищает от холода. При этом инструкция по монтажу не рекомендует использовать для утепления этого материала пенополистирол. Иначе могут возникать ненужные перепады температур, которые могут вызывать появление конденсата.

Утепление части стены изготовленной из материала на основе газобетона

Экологическая составляющая

Создавая проекты бань из пеноблоков или газосиликатных блоков многие задумываются о том, какой из этих материалов экологически чище. При этом стоит отметить, что данный вопрос довольно спорный, поскольку со стороны производителей постоянно идет реклама своего товара и антиреклама конкурентов. В этот же момент мастера, опробовавшие оба изделия своими руками, не могут дать точного ответа, поскольку не могут произвести никаких замеров.

Экологический сертификат на пеноблок

На самом же деле газобетон содержит только цементный раствор и небольшое количество алюминия, что делает его экологически чистым. Пеноблок же делают из двух видов вспенивающего компонента. Один из них натуральный, а второй синтетический.

Именно поэтому, отвечая на вопрос что выбрать газоблок или пеноблок, руководствуясь экологической составляющей, стоит обращать внимание на состав изделий. Дело в том, что некоторые производители в оба эти материала добавляют либо силикат, либо синтетические присадки. Поэтому стоит просить у продавца сертификат качества на товар

Поэтому стоит просить у продавца сертификат качества на товар.

Экологический сертификат на газобетонные изделия

Технология производства

Для создания газобетона применяется:

- цемент (портландцемент);

- кварцевый песок;

- известь;

- гипс;

- шлак;

- зола;

- газообразователи в виде измельченного алюминия, пасты или суспензии;

- сильно щелочной известковый водный раствор.

Все сухие ингредиенты в нужных пропорциях перемешиваются с водой и помещаются в форму. Начинается реакция газообразователя с щелочным известковым водным или цементным раствором, в результате чего выделяется водород, который образует в смеси пустоты и увеличивает ее в размерах.

Смеси дают немного застыть, после чего плиту вытаскивают из формы и нарезают на строительные блоки. Далее газобетонные блоки высушивают в сушильных камерах при обычном атмосферном давлении и температуре 40 — 60 градусов Цельсия или в автоклавах при температуре 180 — 200 градусов Цельсия и повышенном давлении.

Получается искусственный камень в виде блоков, имеющих внутри сферические поры, диаметром до 3 мм.

Для создания газосиликата применяется:

- кварцевый песок;

- известь;

- гипс;

- шлак;

- золу;

- газообразователи в виде измельченного алюминия, пасты или суспензии;

- сильно щелочной известковый водный раствор.

Состав газосиликата отличается от газобетона тем, тем что в состав газосиликата не входит портландцемент.

Первые этапы процесса производства газосиликата тоже схожи с газобетоном:

- В специальной форме сухие ингредиенты смешиваются с щелочным известковым водным или цементным раствором.

- Происходит реакция при которой выделяется водород, расширяет смесь и формирует пористую структуру.

- Смеси дают застыть, а затем плиту вытаскивают из формы и нарезают на отдельные блоки.

Основное отличие в технологии производства газосиликата от газобетона заключается в финальной стадии производства. Блоки газосиликата отправляют в автоклавы, где он затвердевает при температуре 180 — 200 градусов Цельсия и давлении 8 — 14 атмосфер. Газосиликат не сушат при обычном атмосферном давлении и температуре 40 — 60 градусов Цельсия, а неавтоклавный газобетон сушат.

В результате чего получается материал повышенной прочности, дающий минимальную усадку во время эксплуатации. Кроме этого процесс производства газосиликата с использованием автоклавного метода быстрее процесса, в котором применяется сушка газобетона при температуре 40 — 60 градусов Цельсия.

Газобетон и газосиликат очень похожи, но это не одно и то же.

Чем отличается газобетон от газосиликата?

Чем отличается газобетон от газосиликата и что лучше использовать в частном домостроении? У этих материалов разные характеристики теплопроводности, прочности и методы изготовления. Плюс блоки из газобетона стоят в полтора раза дороже газосиликатных.

Газобетон и газосиликат – это ячеистые блоки, относящиеся к ячеистым бетонам, имеющие пористую структуру, получаемую за счет обработки и вспучивания не гашеной извести, которое происходит при добавлении в состав алюминиевой суспензии.

Чем же отличаются газобетонные блоки от газосиликатных? Прежде всего следует отметить, что теоретически при изготовлении газобетонных блоков основой состава должен быть цемент, а газосиликата – известь. В газосиликатных блоках должно содержаться 62% кварцевого песка и 24% извести, от газобетона в котором должно присутствовать 50-60% цемента, очень велико, но «чистого» состава не бывает, и иногда характеристики этих материалов мало отличаются друг от друга.

На практике, в России при изготовлении обоих составов смешивается известь с цементом, только в разных пропорциях.

Недостатки газобетона и газосиликата

У этих материалов есть и определенные недостатки. Общим является низкая прочность на разрыв, характерная для всех пористых материалов. Однако этот недостаток поправим. Используется дополнительное армирование стен и устанавливается армопояс поверх блоков. Это позволяет добиться нужного уровня прочности.

Но есть недостатки, присущие только газосиликатным блокам:

Более низкая прочность на сжатие по сравнению с газобетоном. Это означает, что стена дома будет давать большую усадку в процессе эксплуатации, и это приведет к появлению трещин. Такая ситуация обусловлена более низкой плотностью газосиликата. Можно использовать блоки более высокого объемного веса, чем предусмотрено проектом. Но это приведет к увеличению расходов.

Более низкая плотность и гладкая поверхность приводят к тому, что сложнее выбрать наружную отделку стен при использовании газосиликатных блоков. Это касается не только штукатурки, но и сайдинга.

Высокие показатели влагопоглощения газосиликата означает, что он впитывает влагу в большом количестве, и зимой это может привести к неприятным последствиям. Дополнительная отделка защитит его от влаги, но расходы на строительство увеличатся.

Из-за высокого влагопоглощения газосиликат нельзя использовать для возведения перегородок в ванной комнате, крытом бассейне и т.д.

Достоинства и недостатки газобетонных и газосиликатных блоков

Преимущества, характерные в равной степени для каждого из материалов:

- высокие показатели тепло- и звукоизоляции;

- экологичность;

- быстрота монтажа вследствие больших размеров блоков;

- невоспламеняемость;

- возможность подогнать размеры с помощью обычной пилы;

- отсутствие «мостиков холода» благодаря минимальной толщине швов (от 1 до 4 мм);

- хорошая паропроницаемость;

- доступная цена;

- возможность отделки разнообразной декоративной штукатуркой.

Примечание! Для кладки из газобетона и газосиликата применяется специальный клеевой раствор, который в разных вариантах предлагают производители блоков. По сути, этот клей – это цементно-песчаная смесь с добавлением веществ, которые увеличивают вяжущие свойства цемента и обеспечивают быстрое схватывание рабочих поверхностей. Необходимость таких связующих добавок объясняется быстротой укладки блоков. Обычный раствор при такой скорости просто не успеет застыть и в нижних рядах свежей кладки и будет вытекать из швов.

Недостатки газобетонных и газосиликатных материалов проявляются, как правило, уже на этапе эксплуатации. К наиболее распространенным минусам относят образование трещин на фасадах из-за повышенной влагоемкости и хрупкость несущих стен.

Опыт многих застройщиков показывает, что, несмотря на хорошие теплоизоляционные свойства газоблочных стройматериалов, в регионах с продолжительными морозными зимами целесообразно устройство теплого пола и дополнительного утепления.

Преимущества газосиликата

Такой тип строительных блоков является популярным. Он производится за счет использования извести в качестве основного связующего элемента и обрабатывается автоклавным методом. Его преимущества заключаются в следующих свойствах

Прочность. Благодаря технологии создания блоков, в них происходит равномерное распределение по всему объему воздушных пузырьков, что позволяет газосиликату обладать высокими прочностными показателями. Он мало склонен к появлению трещин, а также усадке.

- Шумоизоляция. За счет наличия повышенного количества пор внутри материалов, он имеет хорошие шумоизолирующие свойства;

- Удельный вес. Благодаря меньшей массе подобных блоков, для их использованию меньше требования, предъявляемые к несущей способности фундамента. Это позволяет удешевлять строительство при их применении;

- Форма блоков. За счет того, что после автоклавной обработки материал обрезается для получения нужных габаритов, допустимые отклонения не превышают 3 мм;

- Эстетичность. Здания, возведенные из белого газосиликата, имеют более привлекательный внешний вид.

На что обратить внимание при покупке

Перечислим основное.

Геометрия. Крайне важна для будущего строительства. Кладка ведётся на тонкий слой клея, толщины которого может не хватить для сглаживания неровностей. Прийдётся или увеличивать толщину клеевого состава, что не есть хорошо, или стёсывать выступающие части, что значительно усложнит и удлинит процесс строительства. Ну и косвенно, ровные блоки- признак солидного производства.

Плотность материала. Чем плотнее блоки, тем они прочнее. И дороже, кстати. Однако, не забываем, что увеличение прочности влечёт за собой снижение теплоизоляционных качеств. Поэтому, с ячеистыми строительными материалами правило, лучше перестраховаться, и выбрать максимально прочное, работает не очень. Нужна золотая середина: достаточно прочные и неплохо теплоизолирующие.

Размер и тип

Особенно важно, если кладку планируете вести сами, подобрать размер, комфортный вам. И определится, будут это обычные блоки или пазогребневые.

Производитель

Крупные компании не халтурят. К малоизвестным маркам- более строгие проверки и контроль.

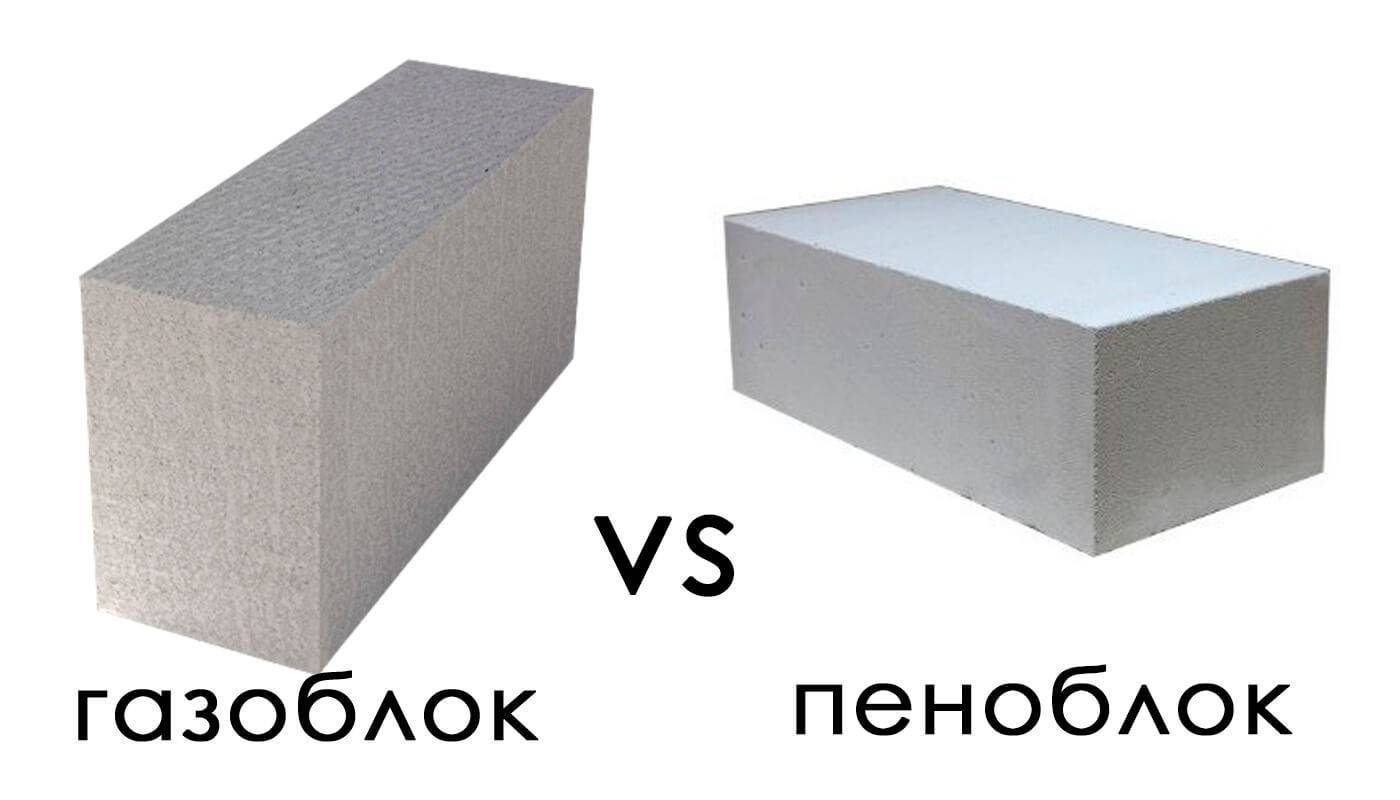

Что выбрать

Если выбираем между автоклавными газобетоном и газосиликатом, то, как отмечалось выше, их характеристики очень близки. Поэтому, в данном случае, смотрим на показатели блоков конкретных производителей. Выбираем те, чьи параметры лучше. А уж что это будет, газобетон или газасиликат, не принципиально.

Если же выбираем между автоклавным газосиликатом и неавтоклавным газобетоном, тут уже есть над чем покумекать.

Стоит подумать о достаточной целесообразности. Газоблок менее прочный, но более дешёвый. Где-то его характеристик будет достаточно, и переплачивать смысла нет. Ну а там, где прочность критично важна, только газосиликат или автоклавный газобетон.