Достоинства и недостатки

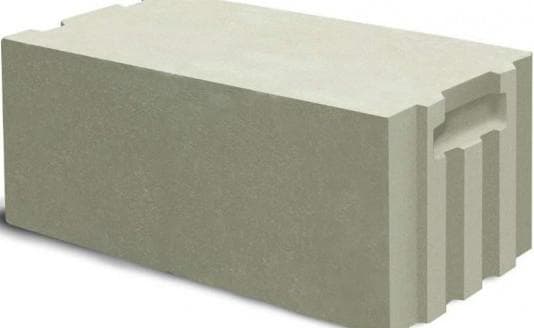

Основными преимуществами материала являются:

- Незначительный вес снижает трудоёмкость при укладке.

- Высокая прочность позволяет возводить несущие стены.

- Отличные теплоизоляционные характеристики.

- Звукоизоляция почти в 10 раз выше, чем у кирпича.

- Возможность теплового аккумулирования помогает снизить расходы на отопление.

- Паропроницаемость помогает создать внутри объекта комфортный микроклимат.

- Не опасен для здоровья человека.

- Высокая сопротивляемость огню.

Любой строительный материал имеет недостатки. У газосиликатных блоков выделяют следующие отрицательные моменты:

- чрезмерное влагопоглощение;

- невысокая прочность и морозостойкость;

- усадка, приводящая к образованию трещин и расколов;

- образование грибка в условиях намокания.

Техническая характеристика

Блоки производятся по технологии автоклавного твердения. Технологический процесс изготовления строительного материала полностью автоматизирован. Сырьё смешивают с алюминиевой пудрой и отправляют в автоклав. Вспенивание происходит за счёт химической реакции. Алюминий, вступая в реакцию со щёлочью, образует поры в материале. Таким образом под давлением образуется пористая структура. Характеристики материала так же включают в себя плюсы и минусы, узнать о которых можно здесь.

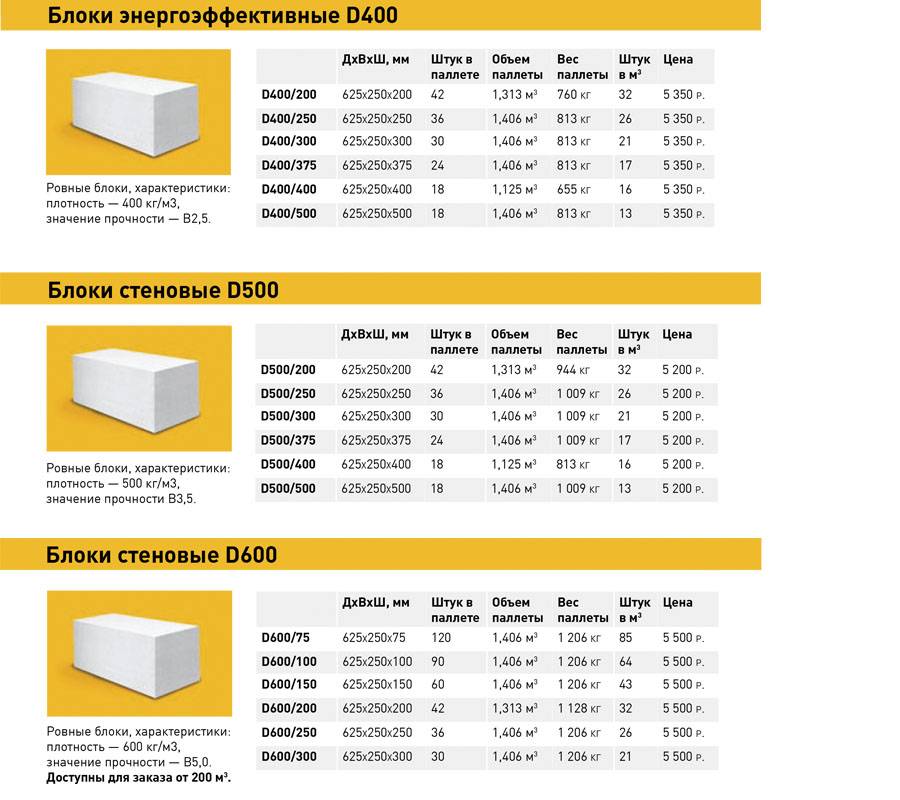

Марки газоблоков

В зависимости от плотности газоблоки бывают разных марок:

- D400 – конструкционно-теплоизоляционный газоблок, используемый в одноэтажном строительстве и возведении перегородок;

- D500 – конструкционно-теплоизоляционный газоблок для возведения несущих стен, перегородок;

- D500 – D900 – конструкционно-теплоизоляционные газоблоки повышенной плотности, используются в многоэтажном строительстве;

- D900 – D1200 – конструкторский газобетон, предназначенный для инженерных сооружений сложной конструкции.

Объемная густота

В зависимости от того, как газобетон соотносится к объему, который он занимает, определяют объемную густоту. Материал становится прочнее с повышением густоты. Но чем она меньше, тем выше теплоизоляционные свойства блоков. Это связано с наличием большого количества воздуха в газоблоках: его пузырьки – отличный теплоизолятор.

Однако воздух не обладает звукоизоляционными свойствами. Более пористый газобетон имеет звукоизоляцию ниже, чем марки с высокой плотностью. Маркировка марок газоблоков обозначает плотность. Она зависит от объемной густоты (плотности) в сухом состоянии компонентов газобетона. Например, маркировка D500 обозначает плотность газобетона 500 кг/м3.

Также читайте, газоблоки или пеноблоки: что лучше выбрать. Чем отличается материал между собой, можно узнать из статьи.

Высокая прочность и малый удельный вес

Прочность и лёгкость – два главных преимущества газоблоков. У 300–600 газобетона прочность на сжатие находится в пределах 1,5–3,5 кгс/см2. При этом удельный вес колеблется от 300 до 1200 кг/м3. Для сравнения: у кирпича он составляет 1200–2000 кг/м3.

Это позволяет существенно снизить нагрузку на фундамент. Давление на коробку может быть снижено в 2–3 раза. При этом газоблоки при соблюдении технологии с лёгкостью выдерживают перекрытия значительного веса. А о размерах пустотных плит перекрытия вы можете почитать в нашей статье.

Прочность газобетона на сжатие

Величина этой характеристики зависит от плотности газобетона. Газоблоки марки D500 имеют прочность на сжатие 2,5 МПа, а для D600 характерна прочность 3,2 МПа.

Газоблоки разделяют на классы (МПа): В1; В1,5…В3,5 и т.д. Этот показатель означает, что газоблок марки D500 имеет прочность на сжатие B2,5=2,5 МПа = 25 кг/см2.

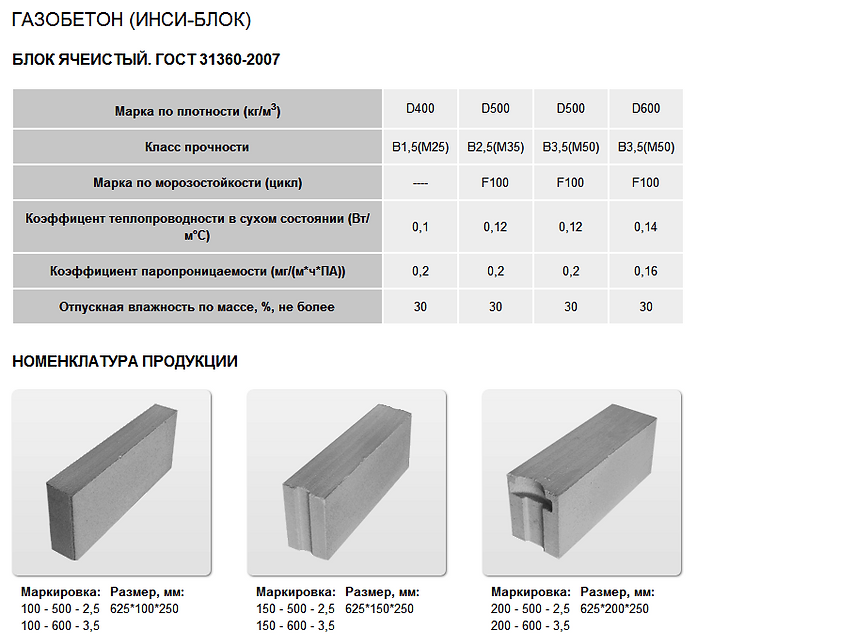

Всё о материале ИНСИ

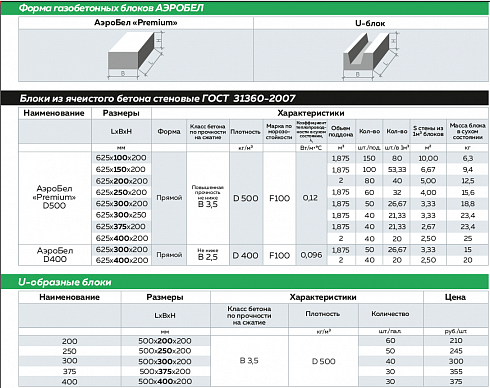

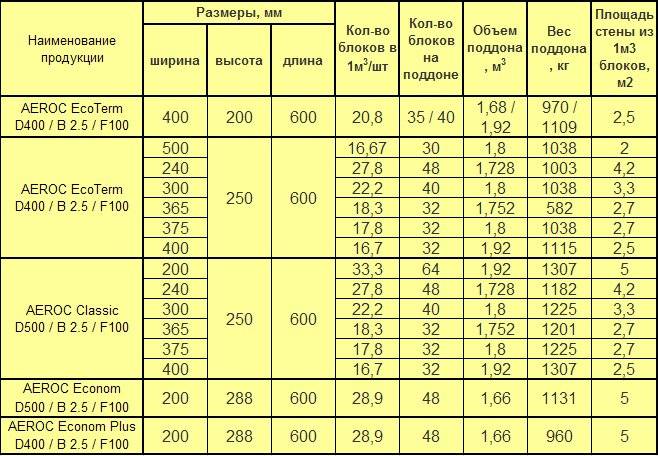

Одной из лучшей на отечественном рынке считается продукция Завода Автоклавного Газобетона. Завод производит в России на немецком оборудовании блоки автоклавного твердения разных марок. Здесь же выпускают сухие строительные смеси.

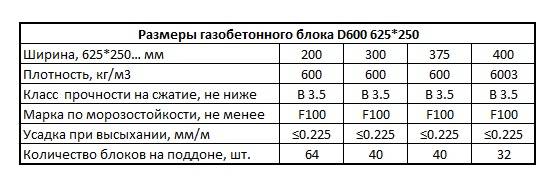

Блочная продукция ЗАО «ИНСИ» обладает высокой прочностью. ИНСИ-блоки характеризуются малой усадкой и отличной теплоизоляцией. В малоэтажном строительстве этот материал позволяет обойтись без каркаса. Наибольшим спросом пользуются ИНСИ-блоки плотностью 500 кг/м3 и прочностью В2,5. Это оптимальный вариант. При высоких требованиях к пожаробезопасности выбирают блоки 600 кг/м3, с прочностью В3,5. Для монолитно-каркасного строительства берут блоки с повышенной прочностью – В3,5. Они подходят для монтажа навесных и «мокрых» фасадов.

На видео – характеристика газоблока инси:

Технические характеристики

Для газосиликатных блоков характерны такие технические параметры:

- Объёмная масса от 200 до 700 единиц. Это показатель сухой плотности ячеистого бетона, на основании которого происходит маркировка блоков.

- Прочность на сжатие. Это значение варьируется в пределах B0.03-B20, в зависимости от целевого использования.

- Показатели теплопроводности. Эти значения находятся в диапазоне 0.048-0.24 Вт/м, и напрямую зависят от плотности изделия.

- Паронепроницаемость. Данный коэффициент составляет 0.30-0.15 мг/Па и также изменяется с увеличением плотности.

- Усадка. Здесь оптимальные значения изменяются в пределах 0.5-0-7, в зависимости от исходного сырья и технологии изготовления.

- Циклы замораживания. Это морозоустойчивость, которая обеспечивает блокам замораживание и оттаивание без повреждения структуры и показателей прочности. По этим критериям, газосиликатным блокам присваивается классификация от F15 до F100.

Необходимо уточнить, что здесь приведены не эталонные показания, а средние значения, которые могут изменяться в зависимости от технологии производства.

| Параметры | Перегородочные | Стеновые |

| Прочность на сжатие | 25 кгс | 25-40 кгс |

| Влажность | 20-25% | 20-25% |

| Морозостойкость | 25F | 25-35F |

| Усадка при высыхании | 0,23 мм/м | 0,23 мм/м |

| Теплопроводность | 0,139 Вт/м ОС | 0,139 Вт/м Ос |

| Паропроницаемость | 0,163 мг/м чПа | 01,163 мг/м чПа |

Где применяют газосиликатные блоки

Газосиликатные блоки используются в жилом и промышленном строительстве. Этот материал применяется не только для постройки несущих элементов зданий, но и для повышения теплоизоляции, а также для защиты инженерных сетей (в частности, отопительных).

Область применения газосиликата определяется его характеристиками, в первую очередь плотностью.

- Изделия, плотность которых составляет 300–400 кг/м 3 , имеют низкий запас прочности, поэтому они используются преимущественно для утепления стен.

- Газосиликат с плотностью 400 кг/м 3 пригоден для возведения одноэтажных домов, гаражей, служебных и хозяйственных пристроек. За счет более высокой прочности материал способен выдерживать значительные нагрузки.

- Блоки с плотностью 500 кг/м 3 оптимальны в соотношении прочностных и теплоизоляционных свойств. Их часто используют для строительства коттеджей, дачных домов и других построек высотой до 3 этажей.

Наиболее прочными являются газосиликатные блоки с плотностью 700 кг/м 3 . Их применяют для возведения высотных объектов жилого и промышленного значения. Но из-за увеличенной плотности уменьшается коэффициент пористости материала и, следовательно, его теплоизоляционные свойства. Поэтому стены, построенные из таких блоков, требуют дополнительного утепления.

Процесс строительства и испытания блоков.

Плотность — основная характеристика газобетона

Плотность — главный параметр рассматриваемого материала. Он маркируется латинской буквой D, после которой всегда прописывается определенное числовое обозначение. Измеряется плотность в килограммах на метр кубический. Таким образом, по маркировке вы сможете легко вычислить плотность для конкретного блока:

- D300 — 300 кг/м3;

- D400 — 400 кг/м3;

- D500 — 500 кг/м3;

- D600 — 600 кг/м3.

При возведении малоэтажных домов (например, дач или коттеджей) зачастую применяют блоки с плотностью D400-D500. Многие люди ошибочно полагают, что показатель плотности определяет и прочность материала, но это не совсем так. Эти 2 параметра связаны лишь косвенно. Напрямую от плотности зависит степень теплопроводности блока: чем плотнее материал, тем выше теплопроводность.

А вот по прочности блоки одной плотности могут отличаться. Во многом на прочность будет влиять качество применяемого цемента или готовой смеси. Правда, в большинстве случаев у газобетонных блоков сохраняется определенная закономерность:

- материал с маркировкой D400 будет теплее, чем D500, однако по прочности он не дотянет до «конкурента»;

- D500, в свою очередь, будет прочнее, но холоднее.

Поскольку при строительстве дома готовая газобетонная стена должна получиться прочной и теплой, люди, как правило, применяют марки D400-D500, отвечающие всем необходимым параметрам. Хотя иногда для возведения дач или коттеджей задействуют блоки D300-D350. Дело в том, что при соблюдении особых условий производства даже такие материалы будут достаточно прочными, и из них можно будет сооружать несущие конструкции, не требующие дополнительного утепления. При этом для корректного определения прочности стоит смотреть не на указанную маркировку, а на другую характеристику.

Как производятся газосиликатные блоки

Существуют две основные технологии производства газосиликатных строительных блоков.

- Неавтоклавная. При таком методе производства застывание рабочей смеси происходит в естественных условиях. Неавтоклавные газосиликатные блоки выделяются более низкой стоимостью, но имеют некоторые важные отличия от автоклавных. Во-первых, они менее прочны. Во-вторых, при их высыхании усадка происходит почти в 5 раз интенсивнее, чем в случае с автоклавными изделиями.

- Автоклавная. Для автоклавного производства газосиликата требуется больше энергетических и материальных ресурсов, из-за чего повышается конечная стоимость изделий. Изготовление осуществляется при определенном давлении (0,8–1,2 МПа) и температуре (до 200 градусов Цельсия). Готовые изделия получаются более прочными и устойчивыми к усадке.

Другие параметры

На рынке строительных материалов представлен большой выбор газосиликатных кирпичей. Популярностью пользуется продукция из ячеистого бетона «Забудова» страна производитель Республика Беларусь, «Бонолит» производитель Россия.

При выборе газосиликатного камня следует учитывать прочность. Наиболее востребован материал с показателем прочности: B 1,5, B 2,5, B 3,5. Например, для строительства несущих конструкций пяти этажного дома используются блоки В 3,5, выдерживающие нагрузку 600 килограмм на кубический метр.

В таблице приведены технические характеристики газосиликата «Забудова».

| Марка газосиликатных блоков | Класс бетона по прочности на сжатие | Удельная теплоёмкость, кДж/кгоС | Марка по морозостойкости | Коэффициент теплопроводности, Вт/моС |

| D350 | B 1,0 | 0,84 | F 25 | 0,09 |

| D400 | B 1,0-1,5 | 0,84 | F 25 | 0,1 |

| D450 | B 1,5 | 0,84 | F 35 | 0,11 |

| D500 | B 2,0-2,5 | 0,84 | F 35 | 0,12 |

| D600 | B 2,5-3,5 | 0,84 | F 35 | 0,14 |

| D700 | B 3,5 | 0,84 | F 50 | 0,18 |

Газосиликатные блоки являются востребованным материалом на строительных площадках. Популярность вызвана высокими эксплуатационными характеристиками.

Выбор газобетонных блоков: проверка на качество

Во многих случаях подобрать оптимальные газоблоки позволит ознакомление с документацией и маркировкой продукта. Но иногда таких действий недостаточно. Чтобы на 100% быть уверенными в качестве приобретаемого материала, рекомендуется провести несколько дополнительных тестов:

- Измерить блок. По стандарту допускаются небольшие габаритные отклонения по высоте (1 мм), длине и ширине (2 мм). Общие расхождения не должны превышать 8 мм. В данном случае хватит измерения высоты в 3-х случайных точках. Чем точнее форма компонента, тем легче его укладывать.

- Подвесить — так тестируется прочность материала. В блок вкручивается саморез и подвешивается на веревке. Если крепеж выскользнет, значит блок ненадлежащего качества.

- Намочить и засечь длительность просушки. Этот эксперимент потребует больше времени, ведь блоки надо погрузить в воду на сутки. Качественный материал «дышит» и не собирает на стенках конденсат. Какой блок просохнет быстрее, тот и нужно брать.

- Нагреть и зафиксировать температуру. Можно положить материал на плиту, проделать отверстие на обратной стороне и установить там градусник. Чем дольше происходит нагревание и остывание газоблока, тем лучше.

- Взвесить — так можно проверить плотность, указанную по маркировке. Полученный вес делится на объем, который высчитывается по размерам сторон. Итоговое число должно быть максимально приближено к заявленному значению плотности.

Кроме того, необходимо обращать внимание на внешний вид материала. Блоки, закаленные в автоклаве, имеют однородный светло-серый оттенок

Такие компоненты прочнее и долговечнее. Если расцветка блоков более темная, их делали без автоклава. Это не значит, что они плохие, просто для серьезных нагрузок такие материалы лучше не покупать.

Большое значение имеет чистота поверхности. Компоненты с пятнами и разводами лучше не брать. Также стоит смотреть на полиэтиленовую упаковку: на ней не должно быть повреждений. На поддонах обязательно должны быть прописаны размеры, дата выпуска, маркировка и партия.

Основные параметры качества газобетонных блоков

Качественный газобетонный блок должен отвечать ряду требований, о которых и поговорим далее.

Автоклавные газобетонные блоки, естественно, лучше неавтоклавных. Вследствие своей обработки высокой температурой и давлением они прочны, имеют более высокие показатели тепло- и звукоизоляции, дают меньшую усадку, реже дают трещин

Если эти показатели важны при строительстве здания, то оптимальным выбором будет именно автоклавный газобетон, который отличается от неавтоклавного не только вышеперечисленными свойствами, но еще и цветом: автоклавные газобетонные блоки – белые, а неавтоклавные – серые или сероватые.

Обращайте внимание и на размеры блоков, их одинаковость, ровность краев и т.д. Чем более совершенную форму имеет газобетон, тем более идеальной получиться стена, и будут минимальными усилия при ее возведении

В идеале блоки не должны отличаться в своих параметрах более, чем на 1-2 мм. К тому же, нужно учитывать и не совсем прямую характеристику качества, но все же важную. При выборе газобетонных блоков нужно хорошо знать, какой толщины будет стена, и какими размерами должны обладать блоки, чтобы не получить в итоге холодный продуваемый дом. Кстати, заботливые производители предусматривают специальные пазы в блоках, благодаря которым работать с ними становится еще проще.

Плотность – очень важный параметр, но в зависимости от ц

елей использования газобетонных блоков требования к ней могут меняться. Так, если газобетон используется для строительства стен дома, то тогда лучше выбирать плотность от 500 кг/м3. Чем выше плотность, тем более прочный и надежный материал, тем выше его звукоизоляционные свойства и он менее поддается влиянию негативных факторов. А вот блоки с плотностью 300-350 кг/м3 могут использоваться для утепления стен, так что их плохими назвать нельзя – все зависит от того, зачем именно вам нужен газобетон. Плотность при покупке легко найти, так как она выражается в марке: плотность 500 кг/м3 соответствует марке D500, 700 кг/м3 – D700 и т.д.

Звукоизоляция – это еще один параметр качества газобетонных блоков. Данный материал хорошо задерживает шум, и лишние звуки с улицы и от соседей слышны не будут. Но это все возможно лишь в том случае, если у газобетона высокий индекс изоляции шума, который измеряется в дБ. Этот индекс указывается производителем, может быть проверен лично. Но в принципе, если марка блока выше 500-600, то сомневаться в надежной звукоизоляции нет смысла.

Качество газобетонных блоков во многом определяется еще и прочностью: она выражается в марках прочности на сжатие и в гарантированной прочности. Часто производители обозначают первый параметр с буквой М и указывают его в кг/см2, а второй параметр – буквой В и указывают его в МПа. Естественно, чем эти показатели выше, тем более прочный и крепкий газобетон перед вами.

Другие свойства также влияют на качество, но они, как правило, присущи практически всем видам газобетона от любого производителя. Это огнестойкость и экологичность. К слову, огнестойкость газобетона просто феноменальная: так, стена, покрыта слоем штукатурки, может не поддаваться горению в течение двух часов. По поводу экологичности: ответственный производитель всегда следит, чтобы количество алюминиевой пудры не было излишним, чтобы в готовом изделии не содержался свободный алюминий, вредный для здоровья. Сопротивление плесени и грибкам, а также легкость обработки газобетона будет тем лучше, чем более технологичней и контролируемый сам процесс производства. Морозостойкость у газобетона также на высоком уровне, но может колебаться в зависимости от производителя.

Многое зависит и от производителя и отзывов о его товаре рынке, а также то, известен ли этот производитель, или это фирма, которая пытается как можно скорее получить прибыль, не заботясь при этом о качестве продукции. Естественно, лучше отдать предпочтение более солидным производителям, которые используют качественное оборудование и передовые технологии, от чего и зависит качество изделий. Так, на рынке неплохо себя зарекомендовали Solbet, Ytong, Аэрок, Н+Н, Hebel и некоторые другие. При покупке обязательно требуйте сертификат, который подтверждает качество продукции. У всех ответственных и серьезных производителей он должен быть. Ведь бывают ситуации, когда газобетон изготовлен в кустарных условиях, но чисто на вид непрофессионалу, да и некоторым специалистам, отличить его от качественного невозможно. А, купив такой материал, все о нем вы точно узнаете только спустя некоторое время. Поэтому не экономьте, покупая неизвестный товар, а еще лучше воспользоваться услугами настоящих специалистов.

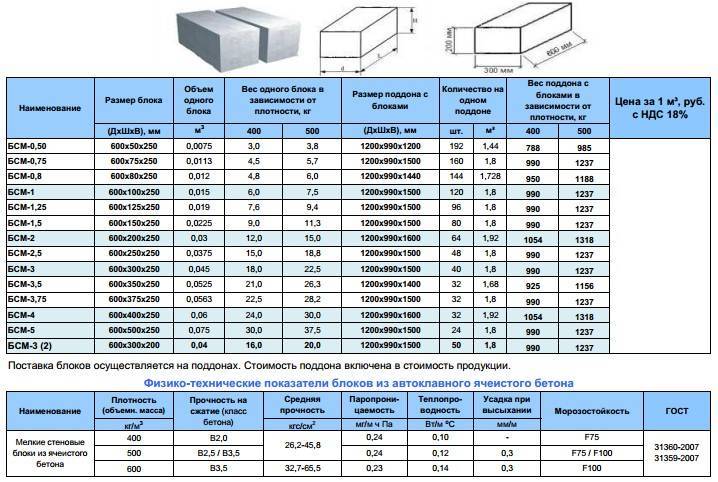

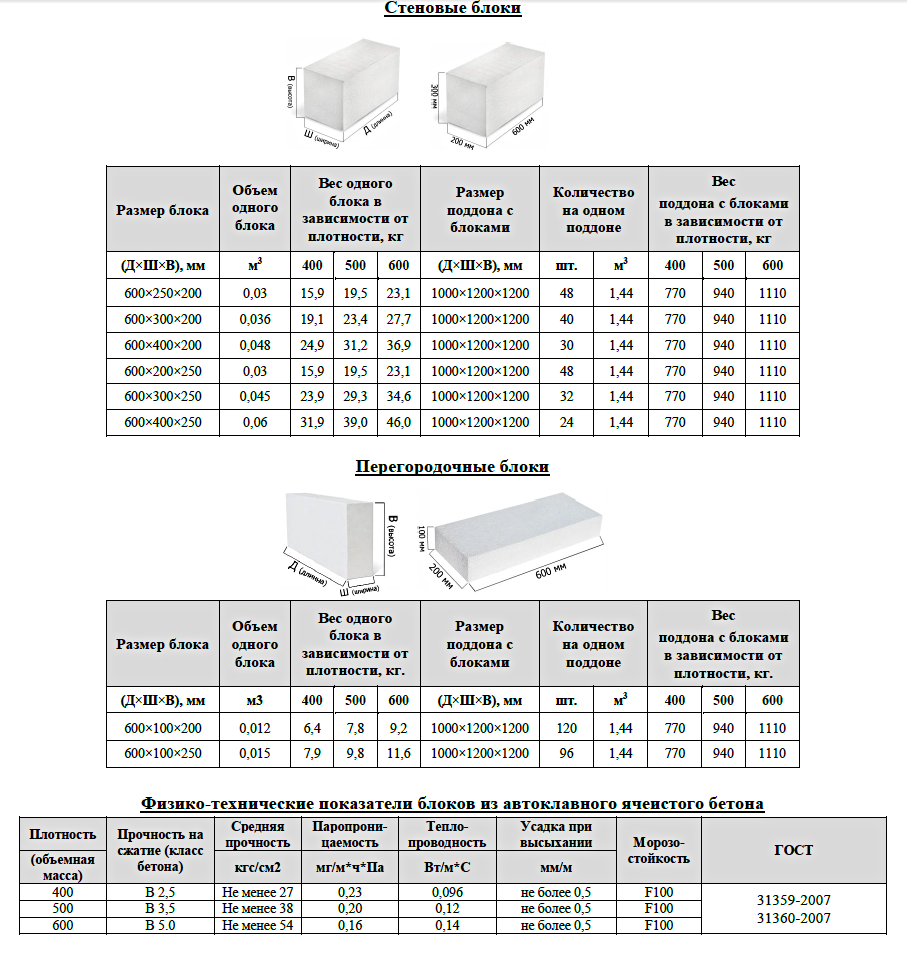

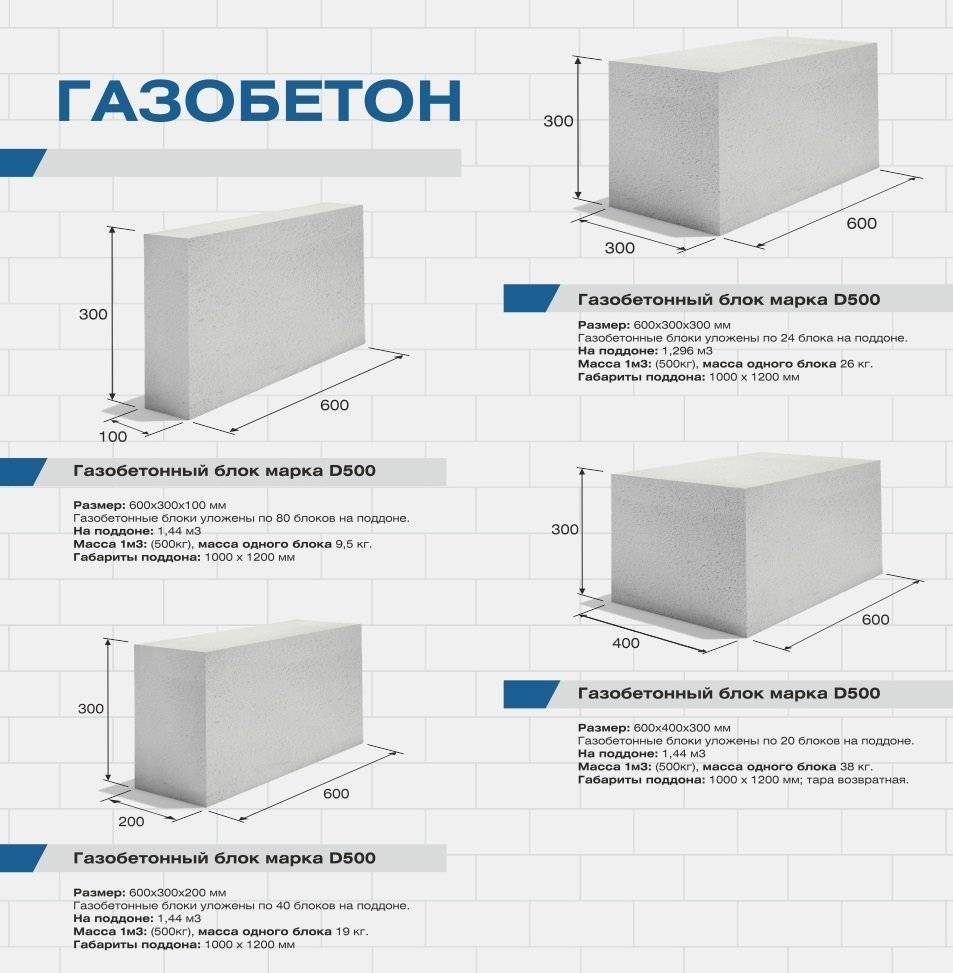

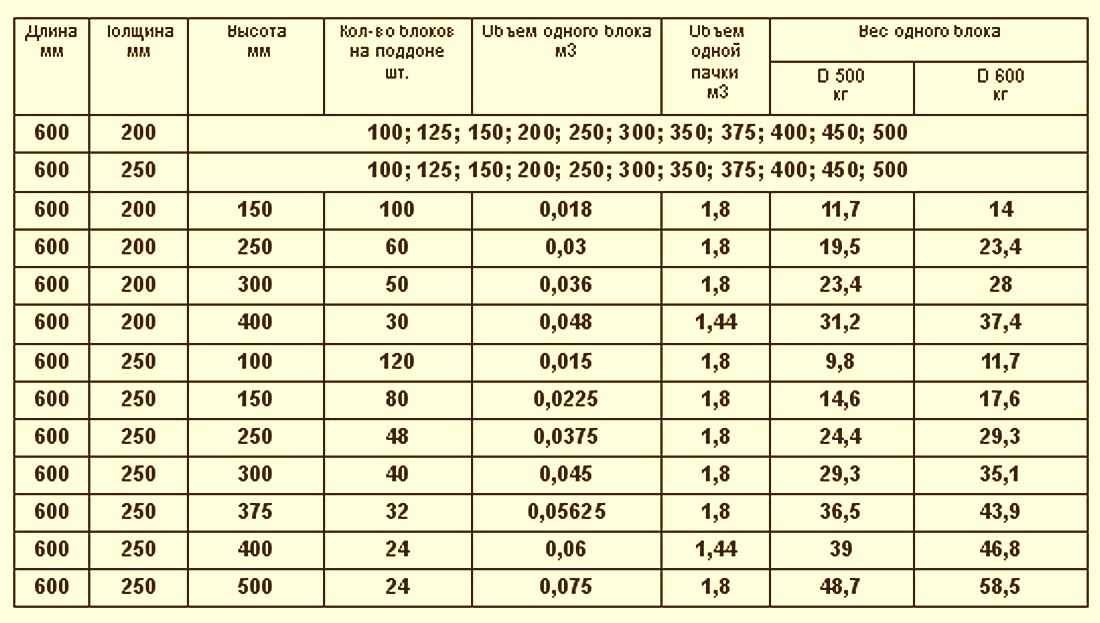

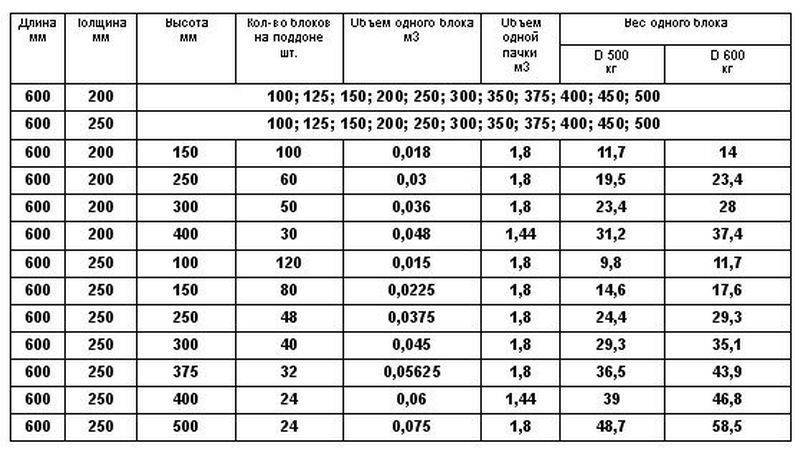

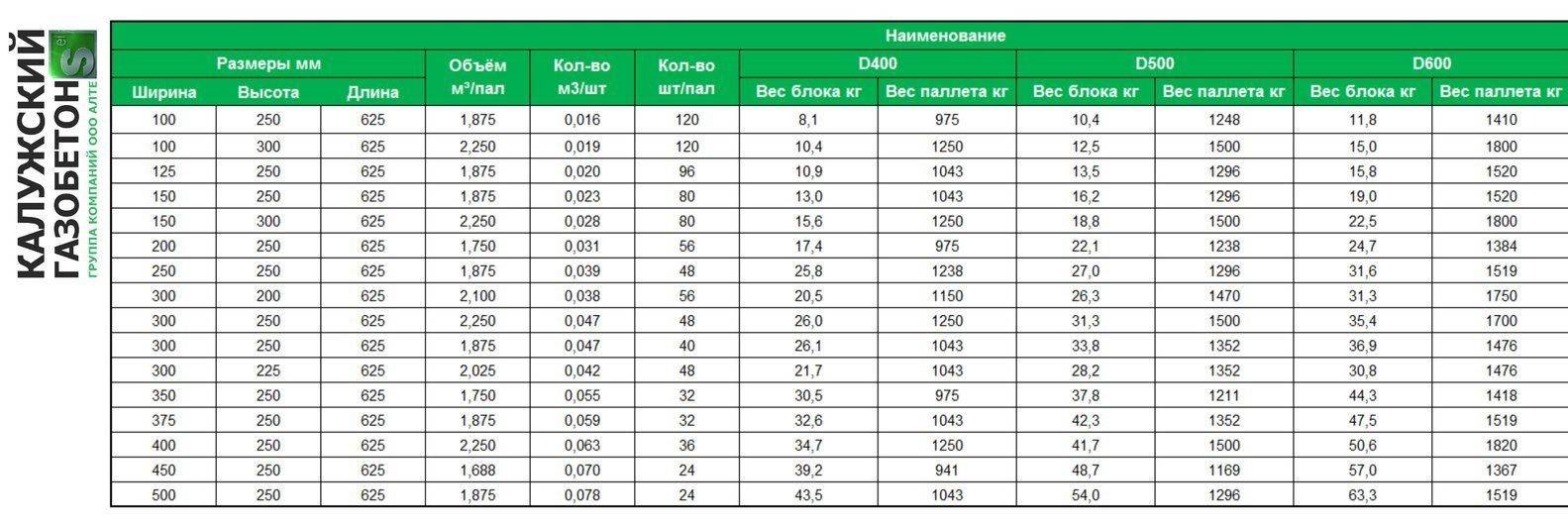

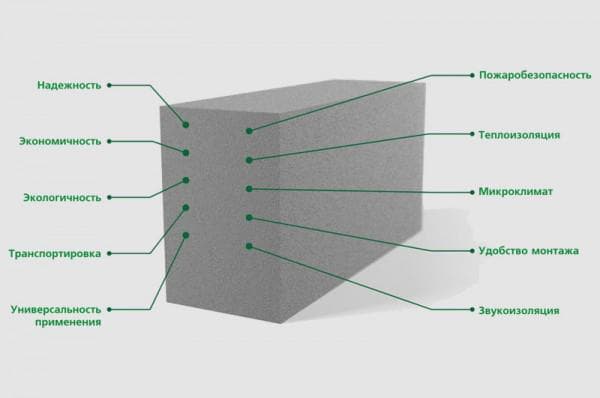

Вес блоков

Газосиликатные блоки размером 600х300х200 мм отличаются плотностью. Для возведения строительных объектов используют марки D500, D600, D700, а D300, D400 – для утепления. Вес газосиликатного блока 600х300х200 прямо пропорционально зависит от плотности. В таблице приведены показатели для материала маркировки D500 в зависимости от разных габаритов.

| Размеры блока (длинна х толщина х высота), мм | Количество блоков на поддоне, штук | Вес 1 газосиликатного блока марки D500, кг |

| 600х200х150 | 100 | 11,7 |

| 600х200х250 | 60 | 19,5 |

| 6600х200х300 | 50 | 23,4 |

| 600х200х400 | 30 | 31,2 |

| 600х250х100 | 120 | 9,8 |

| 600х250х150 | 80 | 14,6 |

| 600х250х250 | 48 | 24,4 |

| 600х250х300 | 40 | 29,3 |

| 600х250х375 | 32 | 36,5 |

| 600х250х400 | 24 | 39 |

| 600250х500 | 24 | 48,7 |

Что оказывает влияние на параметры материала

Габариты блоков определяются по их теплоизоляционным и прочностным характеристикам, при этом учитываются удобство и пропорциональность кладочных работ, вероятные возможности облегчения производственного процесса.

Главный критерий – ширина газоблока. Она напрямую завязана на показателях прочности и способности проводить тепло. Как правило, это значение имеет показатель в тридцать сантиметров, но от ожидаемых нагрузок оно может быть больше или меньше. Длину газоблока и его высоту выбирают с учетом кратности общепринятых размеров объекта и удобства ведения кладочных работ.

Немаловажное значение имеет ряд условий, связанных с:

- хранением;

- транспортировкой;

- удобством работы;

- ценой;

- строительными сроками.

Укладка блоков больших габаритов замедляет процесс строительных работ, потому что масса газоблока велика, что замедляет его перемещение по площадке.

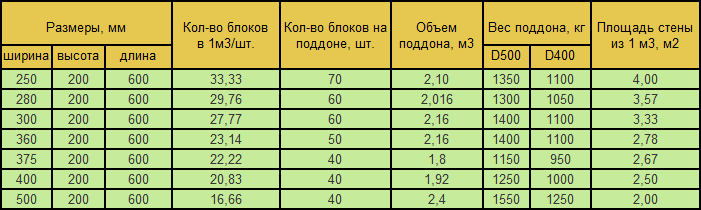

Чтобы знать, сколько весит поддон газоблока, можно воспользоваться таблицей:

| параметры, см | вес 1 шт газоблока, кг | вес 1 м3 газоблока, кг |

| 60 х 20 х 25 | 15.6 – 23.4 | 940 – 1 400 |

| 60 х 20 х 30 | 18.7 – 28 | 940 – 1 400 |

| 60 х 20 х 40 | 24.4 – 37.4 | 740 – 1 130 |

| 60 х 25 х 10 | 7.62 – 11.7 | 940 – 1 400 |

| 60 х 25 х 15 | 11.7 – 17.6 | 940 – 1 400 |

| 60 х 25 х 25 | 19.5 – 29.3 | 940 – 1 400 |

| 60 х 25 х 30 | 23.4 – 35.1 | 940 – 1 400 |

| 60 х 25 х 37.5 | 29.2 – 43.9 | 940 – 1 400 |

| 60 х 25 х 40 | 30.48 – 46.8 | 740 – 1 130 |

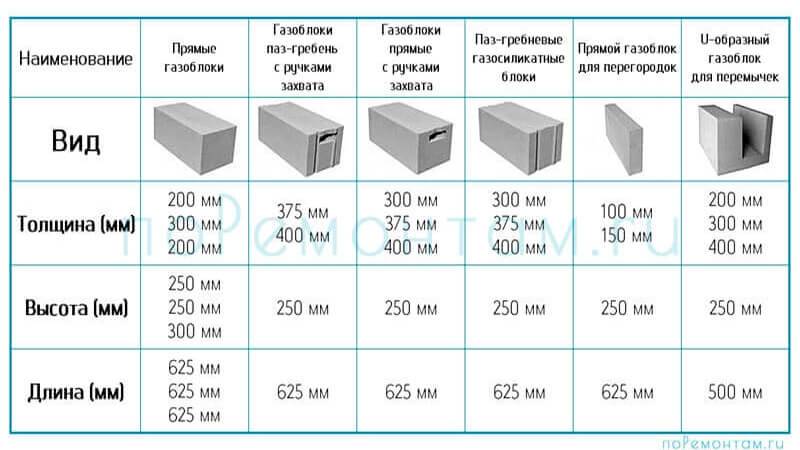

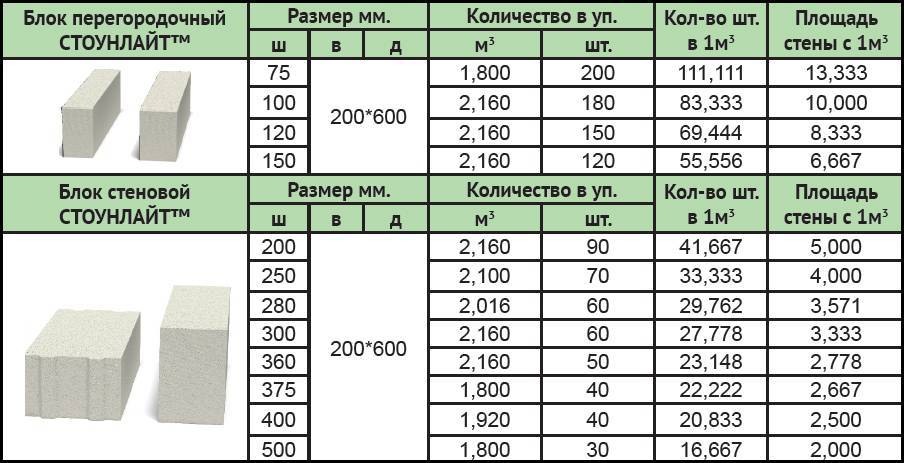

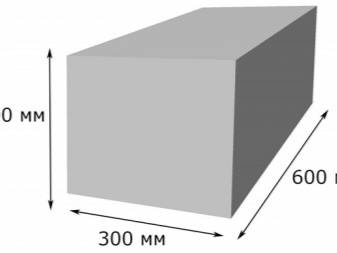

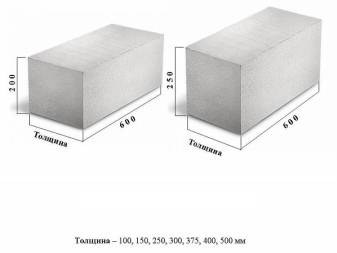

Стандартные габариты

Газосиликатные изделия могут быть различных размеров. Но даже при всем этом многообразии сформировались некие стандарты, которые чаще всего используются для строительства тех или иных конструкций. Например, во всевозможных таблицах на сайтах производителей преобладают следующие размеры: 600х200х300 мм, 600х100х300 мм, 500х300х200 мм, 250х400х600 мм, 250х250х600 мм. Также встречаются довольно массивные и габаритные образцы для перекрытий.

Блок представляет собой изделие прямоугольной формы, у которого толщина незначительно меньше его ширины. Чаще всего это экземпляры правильной прямоугольной или квадратной формы, имеющие в редких случаях дополнения в виде засечек и замков.

Есть стандартизированные размеры, которые регламентируются ГОСТами, они зависят от того, где и как будут использоваться блоки, по какой технологии твердеет бетон. Но, как правило, большинство производителей выпускают газосиликатные блоки согласно ТУ, благодаря этому обеспечивается широкий выбор типоразмеров, форм и габаритов. Однако есть некий стандарт, который не позволяет делать блоки меньше заданных размеров:

- длина – от 600 или 625 мм;

- толщина – от 100 до 500 мм;

- высота – от 200 до 300 мм.

Плюсы и минусы газосиликатного бетона

Как и любой строительный материал, газосиликатные блоки имеют сильные и слабые стороны. К положительным характеристикам можно отнести такие моменты:

- Газосиликатный бетон относится к категории негорючих материалов и способен выдерживать воздействие открытого пламени до 5 часов, без изменения формы и свойств.

- Большие габаритные размеры обеспечивают быстрое возведение стеновых конструкций.

- Блоки обладают удельно низким весом, что существенно упрощает рабочий процесс.

- При производстве используются только природные материалы, поэтому газосиликатные блоки являются экологически безопасными.

- Пористая структура обеспечивает высокие значения теплоизоляции помещений.

- Материал легко поддаётся обработке, что помогает возводить стены со сложной геометрией.

К недостаткам можно отнести следующее:

- Хорошо впитывают влагу, что снижает эксплуатационный срок.

- Применение для сцепления специальных клеевых составов.

- Обязательная внешняя отделка.

Стоит отметить, что для газосиликатных блоков требуется прочный фундамент. В большинстве случаев обязателен армирующий пояс.

Почему газосиликат так популярен?

Этот материал активно используют для строительства дома по нескольким причинам:

- малый вес;

- высокие тепло- и звукоизоляционные качества;

- легкая обработка, выполняемая самыми простыми инструментами (пила, ножовка);

- прочность, достаточная для возведения невысоких зданий;

- огнестойкость;

- паропроницаемость.

Благодаря этим качествам газосиликат и получил такое распространение. Именно эти качества высоко ценят люди, решившие построить дачу или загородный дом, где всегда будет тепло и уютно.

Правда, у материала есть и недостатки. Главные из них – высокая гигроскопичность и разрушение при нагрузках на изгиб.

Чтобы решить проблему гигроскопичности, используются специальные гидроизоляционные материалы, позволяющие защитить внешние стены здания от влаги. Ведь насыщенный водой блок имеет повышенную теплопроводность, а в результате нескольких циклов «замораживание-размораживание» начинает разрушаться.

Проблема низкой прочности при работе на изгиб решается: армированием каждого 3 ряда кладки и заливкой надежного монолитного фундамента – ленточного или плитного. Снижая нагрузку со стороны почвы, опытные строители исключают риск повреждения при эксплуатации.

Коротко о главном

Блоки из газобетона и газосиликата являются распространённой альтернативой обыкновенному кирпичу. Одно из преимуществ – сравнительно низкий вес этих материалов, что позволяет уменьшить нагрузку на фундамент и ускорить процесс кладки. Они прочны, являются хорошим теплоизолирующим и звукоизолирующим материалом.

Ассортимент этих материалов достаточно широк, они отличаются по плотности, назначению и другим параметрам, есть из чего выбирать.

Зная способы расчёта веса газоблока, можно легко определить нагрузку на фундамент, рассчитать потребное для строительства количество блоков.

Оценок 0

Влияющие факторы

Вес газосиликатных блоков есть величина переменная, зависящая не только от одних размеров изделия, как часто (и ошибочно) думают. Большое значение имеет, прежде всего, плотность твердой части изделия. Принимать во внимание придется и влажность газосиликата. Уровень плотности указывается в маркировке поставляемого товара

Обычно его измеряют в кг на м 3.

Марки по плотности обозначают как DXXX, где XXX – это и есть искомая величина. Ничего сложного тут нет, удельная масса серийно выпускаемых блоков может составлять 300 или 400 кг. У более плотных изделий этот показатель достигает 500 или даже 600 кг. Влияние влажности также предсказуемо — чем больше воды вбирает образец, тем тяжелее он становится, и пористость строительных блоков только увеличивает выраженность этого процесса.

Насыщение влагой связано с особенностями технологии производства. Газобетон, получаемый в автоклавах, неизбежно вбирает воду. Ведь его всегда выдерживают в насыщенном паре, да еще при значительном давлении. Потому в момент упаковки и отправки изготовителю силикатный блок содержит не менее 25% воды, а иногда этот показатель доходит и до 30%. Соответственным образом и отпускная масса настолько же превосходит заявленную изготовителем.

Плюсы и минусы

По микроклимату, создаваемому в таком доме, он очень близок к деревянным зданиям. Это обеспечивается тем, что газосиликат «дышит» в отличие от кирпича или бетона.

Основные преимущества указанного строительного материала:

- доступная стоимость;

- небольшой вес, что позволяет снизить нагрузку на фундамент;

- достаточно высокие показатели прочности, которые зависят от плотности материала;

- высокие теплоизоляционные характеристики;

- этот материал имеет способность накапливать тепло, что позволяет значительно снизить затраты на отопление дома;

- высокие звукоизоляционные характеристики, если сравнивать с кирпичом, то они примерно в 10 раз выше;

- материал не горит, он на протяжении 4-5 часов может выдерживать прямой огонь;

- в его составе нет вредных компонентов, поэтому он безопасен для здоровья человека и может использоваться как для возведения несущих стен, так и внутренних перегородок;

- высокие показатели паропроницаемости, что позволяет создавать в доме комфортный микроклимат и не допускает образование грибка или плесени.

Газосиликатные блоки имеют много преимуществ, что делает их очень популярными, но как и у других материалов, есть у них и некоторые недостатки:

Газосиликатные блоки имеют много преимуществ, что делает их очень популярными, но как и у других материалов, есть у них и некоторые недостатки:

- прочностные характеристики ниже, чем у кирпича или бетона, что иногда может сужать сферу их использования;

- достаточно высокое водопоглощение, поэтому их рекомендуется надежно защищать от воздействия влаги;

- если нарушена технология утепления здания, нарушается паропроницаемость материала, из-за чего может начать образовываться плесень и грибок;

- достаточно высокая усадка, поэтому на стенах могут образовываться трещины.

Наличие огромного количества преимуществ у газосиликатных блоков практически сводит на нет имеющиеся у них недостатки, поэтому указанный строительный материал приобретает все большую популярность.

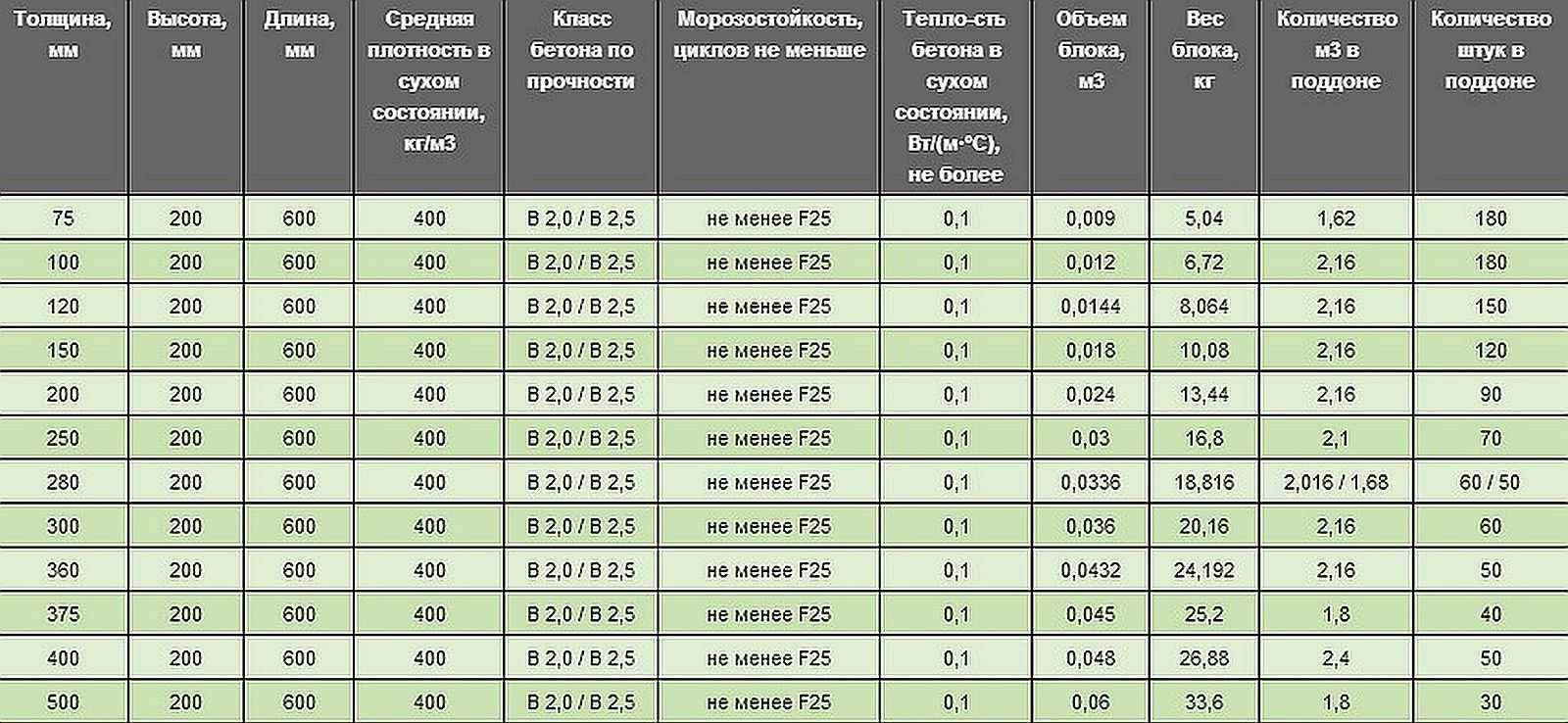

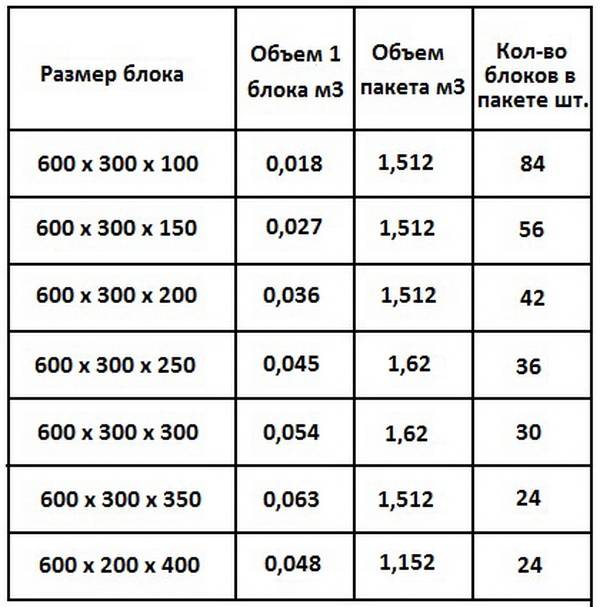

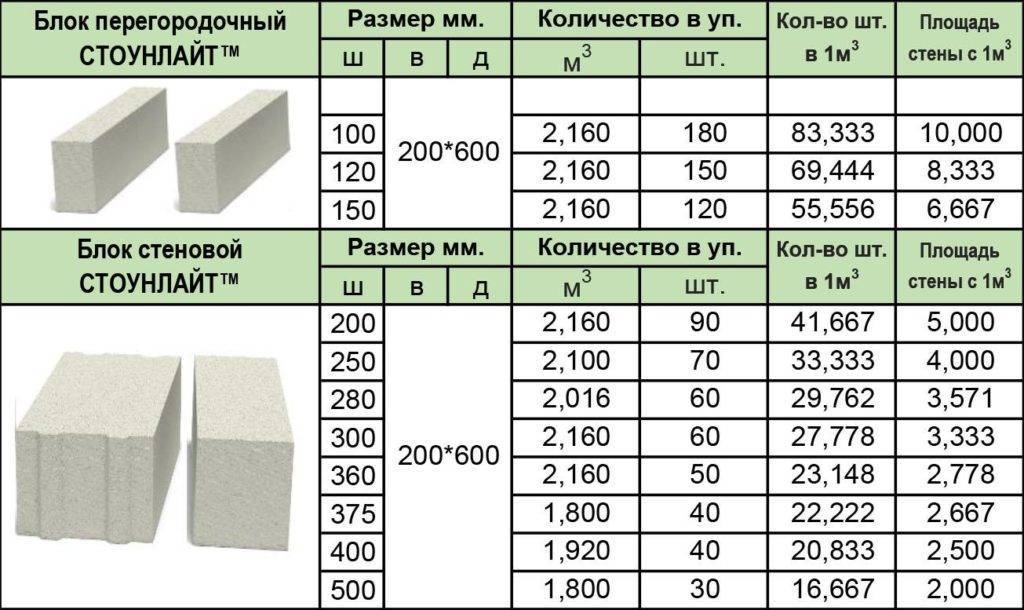

Частые размеры газоблоков

Газобетонные блоки чаще всего делают длиной по 60 см, а по высоте от 20 до 30 см. Но разнообразие размеров блоков очень большое. Чаще всего встречаются следующие размеры: 600х200х300 мм, 600×250х250. Такие блоки имеют удобные габариты и допустимый вес, который подходит для кладки усилиями одного человека.

Если газоблок весом 20 кг поднять и поставить можно без проблем, то блок в 40 кг, без хорошей физической подготовки уже проблематично. Так что, если вы планируете свое строительство дома в одиночку, учитывайте вес блоков, иначе сорвете спину и ваш дом будет достраивать другой мужик.

Подметим еще один факт – чем плотность газобетона ниже, тем больше влаги он может впитать.

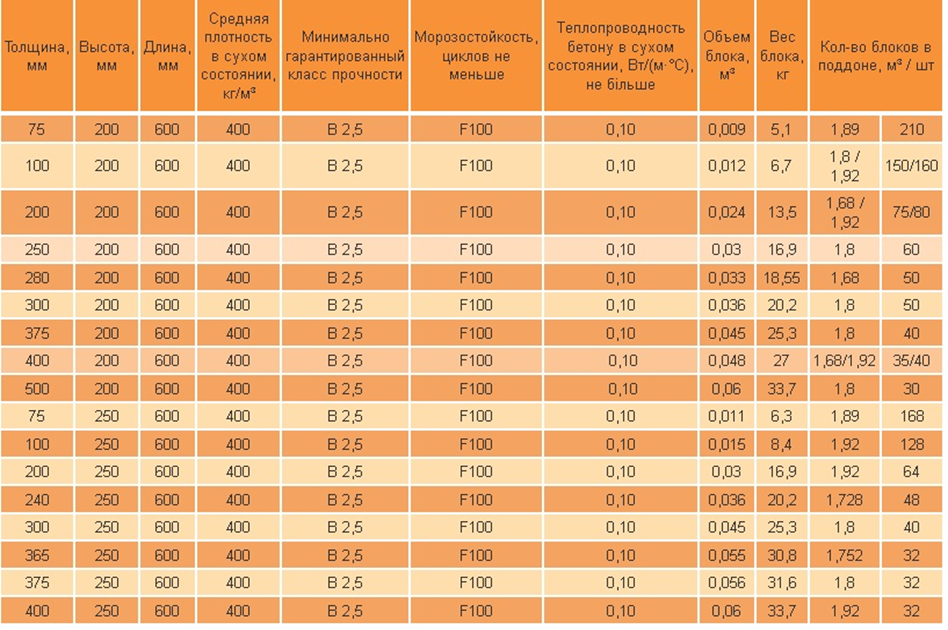

Далее мы рассмотрим четыре таблицы, в которых показаны примерные веса газоблоков различной плотности (D300, D400, D500, D600). Также стоит отметить, что эти значения подходят именно для сухого состояния газоблоков, намокшие блоки весят на несколько килограмм больше.

Как производятся газосиликатные блоки

Существуют две основные технологии производства газосиликатных строительных блоков.

Существуют две основные технологии производства газосиликатных строительных блоков.

- Неавтоклавная. При таком методе производства застывание рабочей смеси происходит в естественных условиях. Неавтоклавные газосиликатные блоки выделяются более низкой стоимостью, но имеют некоторые важные отличия от автоклавных. Во-первых, они менее прочны. Во-вторых, при их высыхании усадка происходит почти в 5 раз интенсивнее, чем в случае с автоклавными изделиями.

- Автоклавная. Для автоклавного производства газосиликата требуется больше энергетических и материальных ресурсов, из-за чего повышается конечная стоимость изделий. Изготовление осуществляется при определенном давлении (0,8–1,2 МПа) и температуре (до 200 градусов Цельсия). Готовые изделия получаются более прочными и устойчивыми к усадке.

Штукатурка стен из газосиликатных блоков

Оштукатуривание стен подразумевает соблюдение определённых норм и правил. В частности, внешняя отделка производится только после завершения внутренних работ. В противном случае, на границе газосиликата и слоя штукатурки будет образовываться слой конденсата, что вызовет появление трещин.

Кроме этого, не рекомендуется использование обычного цементно-песчаного раствора. Блок впитает влагу, оставив только сухой слой. Поэтому для оштукатуривания необходимо использовать только специальные смеси.

Если говорить о технологии проведения работ, можно выделить три основных этапа:

- Нанесение грунтовочного слоя для повышения адгезии.

- Монтаж армирующей сетки из стекловолокна.

- Оштукатуривание.

Для отделочных работ лучше использовать силикатные смеси и силиконовые штукатурки, которые обладают отличной эластичностью. Наносят штукатурку шпателем, уминая смесь поверх армирующей сетки. Минимальная толщина слоя 3 см, максимальная – 10. Во втором случае, штукатурка наносится несколькими слоями.

Недостатки газобетона и газосиликата

У этих материалов есть и определенные недостатки. Общим является низкая прочность на разрыв, характерная для всех пористых материалов. Однако этот недостаток поправим. Используется дополнительное армирование стен и устанавливается армопояс поверх блоков. Это позволяет добиться нужного уровня прочности.

Но есть недостатки, присущие только газосиликатным блокам:

Более низкая прочность на сжатие по сравнению с газобетоном. Это означает, что стена дома будет давать большую усадку в процессе эксплуатации, и это приведет к появлению трещин. Такая ситуация обусловлена более низкой плотностью газосиликата. Можно использовать блоки более высокого объемного веса, чем предусмотрено проектом. Но это приведет к увеличению расходов.

Более низкая плотность и гладкая поверхность приводят к тому, что сложнее выбрать наружную отделку стен при использовании газосиликатных блоков. Это касается не только штукатурки, но и сайдинга.

Высокие показатели влагопоглощения газосиликата означает, что он впитывает влагу в большом количестве, и зимой это может привести к неприятным последствиям. Дополнительная отделка защитит его от влаги, но расходы на строительство увеличатся.

Из-за высокого влагопоглощения газосиликат нельзя использовать для возведения перегородок в ванной комнате, крытом бассейне и т.д.

Особенности работы с газоблоками

Чтобы здание долго служило, не давало усадки, сохранило свои теплоизоляционные качества и не появлялись трещины, при монтаже необходимо учесть ряд особенностей выполнения работ:

- Изделия легко поддаются обработке, им можно придать необходимую форму и габариты. При этом следует учитывать, что стена плохо держит расположенные на ней тяжелые навесные конструкции.

- Материал очень хрупкий, при неправильной транспортировке, разгрузке появляются сколы и трещины.

- При укладке на клеящий состав необходимо следить за толщиной шва. Он не должен быть больше 3 мм. Клей должен равномерно распределяться по всей поверхности соединяемых изделий, наличие пустот не допускается. Это со временем приводит к повреждению кладки и растрескиванию стен. Перед началом работ необходимо проверить качество клеевого раствора. Для этого специальным зубчатым мастерком наносят клей на поверхность блока, если образовавшиеся борозды не сливаются между собой, можно начинать работу.

- Уровень профессионализма рабочих требует дополнительной подготовки при работе с газосиликатными блоками. Зазор между изделиями должен быть минимальный, а горизонтальный уровень между ними проверяется каждые 2 м, расхождение не должно превышать 3 мм.

- Газосиликат обладает повышенной гигроскопичностью. Для уменьшения адсорбции влаги из окружающей среды на его поверхность снаружи накладывают гидроизолирующий слой: битумную мастику, пенопласт, стеклоизол, рубероид, деревянную вагонку. Наносят их на армированную сетку.

После каждого четвертого ряда необходимо провести армирование металлическим прутом. Для его укладки в блоке выпиливается отверстие, соответствующее толщине прутка, и заполняется раствором.

При строительстве здания высотой более трех этажей изготавливаются металлические конструкции, по их периметру возводят стены из газобетона.

Цена на газосиликатные блоки зависит от их размера и устанавливается за 1 м3, в указанном объеме их 28 штук.

Размеры блоков

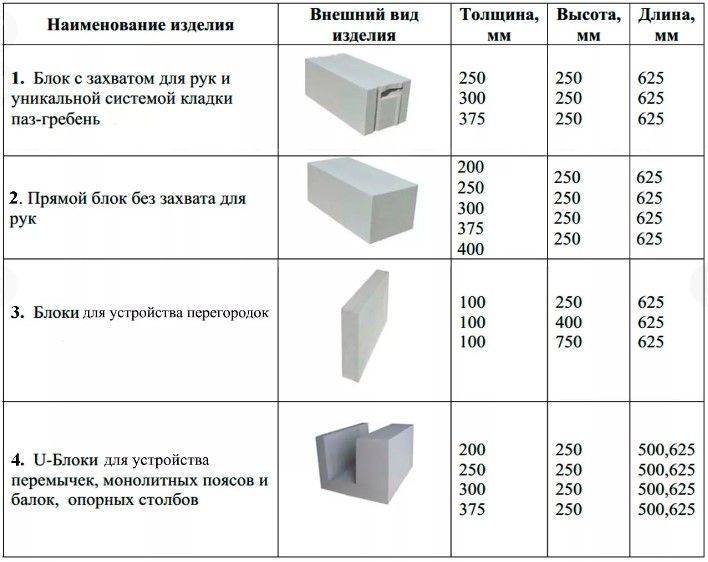

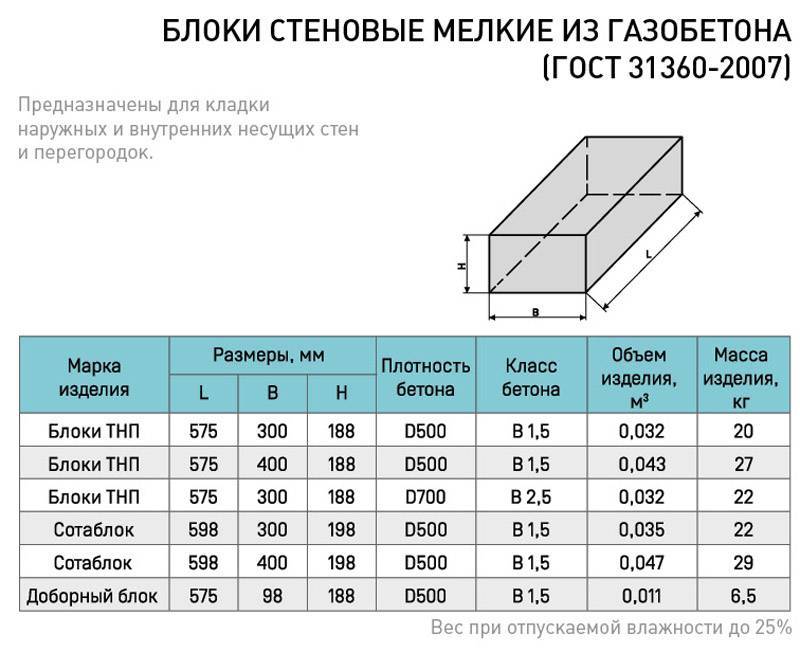

Размеры газосиликатных блоков установлены согласно, стандартам. Для строительства дома и других объектов производят изделия следующих габаритов:

- Ширина стенового камня: 200, 250, 300, 350, 375, 400, 500 миллиметров, перегородочного – 100-150 миллиметров.

- Длина – 600, 625 миллиметров.

- Высота газосиликата: 200, 250, 300 мм.

Согласно ГОСТ допускаются отклонения размеров готовых изделий. Они различаются по 1 и 2 категории

При выборе продукции стоит обращать внимание на габариты, вес и плотность. От этих показателей зависит сложность кладки, прочность и теплосохраняющие свойства

Благодаря разным размерам каждый покупатель может выбрать подходящий вариант.