Подготовка оснований

Полноценная защита искусственного камня невозможна без соответствующей подготовки. Выбор метода очистки опирается на фактическое состояние поверхности.

Здоровые основания обрабатываются при помощи пескоструйных, дробеструйных установок, методом шлифования или при помощи воды аппаратами высокого давления. Иной раз применяют ручную затирку жесткими металлическими щетками.

Если на бетоне обнаружены следы грибка, плесени, водорослей, его необходимо лечить. Санирующая обработка проводится с участием биоцидов. Материал разносят валиком или кистью. Состав проявляет активность через несколько часов. После нанесения поверхность очищают водой аппаратами высокого давления, после чего наносят еще один слой, а после высыхания приступают к следующему этапу работ.

Еще одна проблема – образование высолов. Это сопутствующий этап подготовки, актуальный для бетона с высолами. Все пораженные участки следует удалить, поверхность зачистить щетками. В работу берут флюаты, которые разводят водой в пропорции 1:1.

Обработку проводят в 1-2 подхода, в зависимости от степени поражения. Между слоями выдерживают технологическую паузу 7 ч. После высыхания основание еще раз зачищается щетками для удаления преобразованных солей.

Обработку проводят в 1-2 подхода, в зависимости от степени поражения. Между слоями выдерживают технологическую паузу 7 ч. После высыхания основание еще раз зачищается щетками для удаления преобразованных солей.

Не менее важно грамотно подготовить замасленные поверхности, бетон, контактирующий с нефтепродуктами, жирами. В этом случае следует реализовать химическую обработку специальными концентрированными препаратами

Материал наносится на поверхность методом распыления. После завершения работ проводится промывка водой аппаратами высокого давления или щетками.

Антикоррозийная защита

Защита бетона от коррозии.

Защита бетона от коррозии.

Виды коррозийных разрушений бетона различны и многообразны. Многих строителей интересует вопрос защиты бетонных конструкций от влияния негативных внешних факторов окружающей среды.

Зачастую подвергаются разрушению верхние слои бетона, тогда защита заключается в применении бетона с небольшим количеством капилляров в его структуре. Используя препарат от возникновения трещин еще на начальном этапе строительства, это поможет уберечь сооружения от выщелачивания и вымывания.

Защита от разрушений в виде ржавчины разделяется:

- способы, изменяющие состав бетона, при этом, делая его более прочным и устойчивым к негативным воздействиям окружающей среды;

- мероприятия, связанные с покрытием поверхности материала гидравлическими препаратами;

- комбинированные мероприятия, которые включают в себя покрытие бетона антикоррозийным препаратом с дальнейшим его проникновением вглубь материала.

Применение в состав бетона белитового цемента позволит снизить количество выделяемого гидроксида кальция, что способствует испарению жидкости. Такой компонент позволит уплотнить материал и тем самым прекратит проникновение жидкости через бетонный раствор.

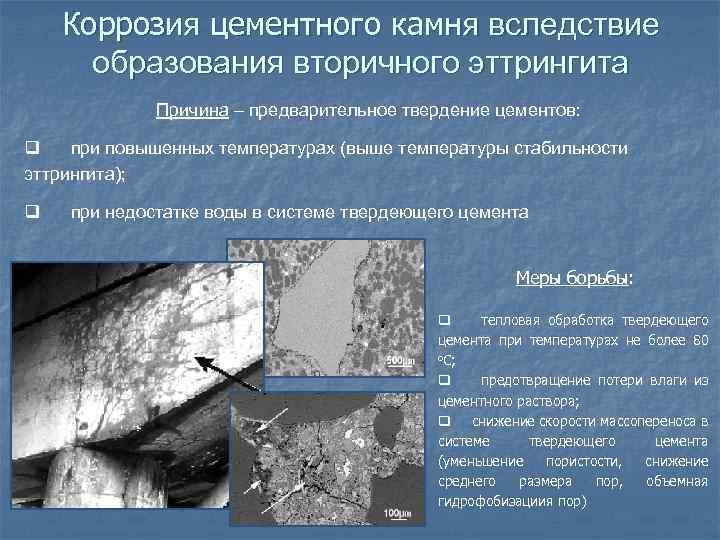

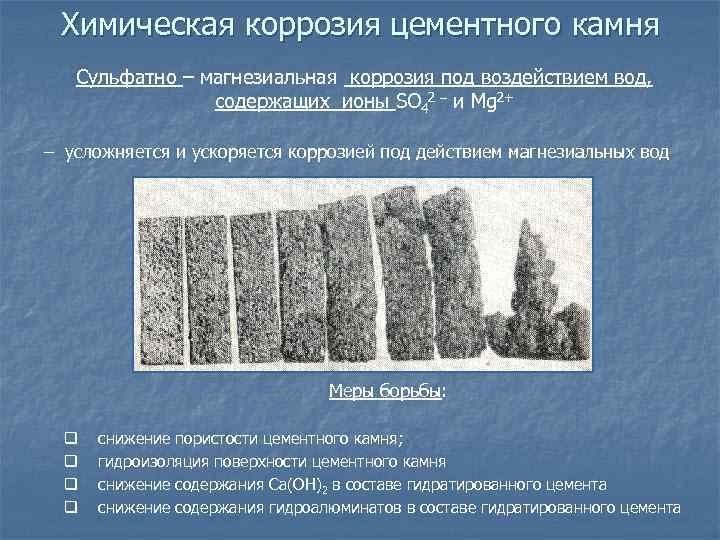

Еще один вид разрушения бетонного сооружения от ржавчины – сульфатная коррозия бетона. Она появляется в результате взаимосвязи сульфатов с камнем в цементе раствора. Разрушение наблюдается в виде искривлений конструкции и распирания конструктивных элементов.

Металлические части конструкции покрывают специальными защитными материалами.

Металлические части конструкции покрывают специальными защитными материалами.

Коррозию бетона, возникшую из-за воздействия вод, предотвращают разными путями. Используют разнообразные добавки, препараты на начальном этапе приготовления бетонного раствора: водоотводы или гидроизоляцию.

Защита бетона от разъеданий подразделяется на: первичную и вторичную. Также подвластны воздействию разъедания ржавчиной сооружения из железобетона. Для их спасения применяют ингибиторы металлической коррозии в момент приготовления бетонного раствора. Таким образом, на составляющих из железобетона образуется пленка, которая останавливает контакт металла с бетоном.

Первичная

Данная защита обусловлена введением дополнительных препаратов в состав бетонной смеси в процессе его приготовления. Такой способ позволит изменить состав смеси и убережет в дальнейшем здания и сооружения от разрушений.

Применяют разнообразные стабилизирующие, гидроизоляционные, пластифицирующие, биоцидные и другие препараты. При выборе вспомогательных препаратов для изготовления раствора отталкиваются от условий эксплуатации бетонного камня. Например, при изготовлении цементного раствора в водах с большим содержанием сульфата снижают количество свинца.

Что используется?

Улучшают бетонный раствор и его прочностные характеристики химические препараты. Они позволяют сократить в порах агрессивные вещества, которые замедляются при движении. А, значит, коррозия арматуры в бетоне подвергается меньшим разъеданиям. Используя химические препараты в качестве добавок в цементный раствор, увеличивают замкнутость пор. Благодаря этому образуется высокая морозостойкость бетона и железобетона. Используют химические добавки: противоморозные, воздухопоглощающие, уплотняющие, замедлители схватывания.

Применение добавок в бетонную смесь, которые повышают морозостойкость.

Применение добавок в бетонную смесь, которые повышают морозостойкость.

Применяют добавки, которые способны улучшить сразу пару показателей или, наоборот, один улучшают, другой снижают. Для защиты бетонных сооружений от разъедания его составляющих ржавчиной используют такие добавки:

- сульфатно-дрожжевую бражку;

- мылонафт;

- кремнийорганическую жидкость.

Вторичная

Вторичная защита от разрушений ржавчиной бетонных сооружений и зданий из железобетона заключается в защитном покрытии верхнего слоя цементного камня. Защита состоит из лакокрасочных покрытий и уплотняющей пропитки. Также к ней относят выдержу бетона определенное время на воздухе.

Что используется?

Вторичная защита включает в себя следующие добавки, при которых разъедание ржавчиной бетонных построек сводится к минимуму:

- пропитки с уплотнением;

- покрытия красками и акрилами, с помощью которых образуется защитная пленка;

- защита мастиками, которая актуальна при большом воздействии на бетонный раствор влаги;

- защита оклеиванием полиизобутиленовыми пластинами;

- биоцидные добавки, которые оберегают сооружения от грибков, плесени и микроорганизмов. Большего эффекта можно добиться, используя первичную и вторичную защиту в комплексе.

Способы защиты бетона от коррозии

Подразумевают два вида защиты – защита арматуры и закладных деталей и защита непосредственно бетонного камня.

Эта защита подразделяется по ГОСТу ещё на первичную и вторичную.

Первичная защита предполагает подготовительные и изыскательные работы на стадии проектирования с учётом агрессивности тех сред, в которых будут эксплуатироваться железобетонные конструкции. Эта подготовка предусматривает подбор составов бетонных смесей с необходимой пластичностью, удобоукладываемостью и ряд других технических мероприятий.

Вторичная защита проводится тогда, когда в процессе эксплуатации выявились недостатки первичной или они оказались недостаточными.

Защита арматурных каркасов железобетона от коррозии подразумевает основной метод – достаточная толщина защитного слоя бетона и сохранение его в рабочем состоянии на весь период эксплуатации конструкции.

Ещё можно дополнительно отнести к мерам защиты применение пластифицирующих добавок, которые участвуют опосредованно в создании плотного защитного слоя и тем самым снижают водоцементное соотношение.

Так же полезно использование бетонов с низким содержанием веществ, способствующий коррозии, таких как хлориды. Ингибиторы коррозии тоже служат достаточным препятствием в вопросе сдерживания коррозионных процессов арматурной стали.

Добавлением их в бетон изменяется электрохимическая реакционность стали, например, катодные ингибиторы. Ряд химических составов позволяет создать защитный слой уже на поверхности арматуры, например, соль бикарбоната кальция.

Применение защитных мероприятий по бетонам носит широкий характер. Рассмотрим по порядку:

- Гидрофобизация.

Это применение в бетонах специальных добавок, которые не позволяют поверхностям конструкций смачиваться водой и тем самым проникать в нижние слои бетона агрессивным жидким средам. В основном к ним относятся составы с кремнийорганическим содержанием. Эти вещества образуют водоотталкивающий эффект за счёт образования на поверхности бетона тонкой плёнки на основе силоксиновой связи кремний – кислород. Их готовят при растворении в растворителях или водных эмульсиях. Такой состав по причине низкой вязкости проникает глубоко в тело бетонного камня на глубину до 10 мм. Применяются такие составы как – метилсиликаты и этилсиликаты натрия (ГКЖ-10 и ГКЖ-11). Также используется гидрофобизирующий полиэтилгидросилоксан (ГКЖ-94).

- Лакокрасочные покрытия.

Для защиты бетона и ж/б от агрессивных сред (газы и жидкости) их поверхности подвергают обработке и окраске. Эта процедура во многом зависит от пористости поверхности. Если она значительна, то приходится проводить дополнительные работы – грунтовка поверхности и даже шпатлевание. Бетонная поверхность должна быть без жировых пятен, пыли. При необходимости обработать растворителем. К достоинствам таких процедур можно отнести стойкость красок, доступность для сложных конфигураций, ремонтоспособность. Недостатком будет небольшой срок службы.

- Рулонная оклеечная изоляция.

Это очень распространённый вид защиты бетонных поверхностей. Тут и полиэтиленовые плёнки и гидроизолы, бризолы, рубероиды. Рулонные материалы наклеиваются на поверхности ж/б конструкций при помощи эпоксидно-каучуковых клеев. Такая гидроизоляция надёжно защищает от коррозии бетон. Их выбор очень широк в современном строительстве.

- Биоцидные добавки.

При возведении животноводческих зданий, пищевых или сооружений, где могут развиваться микроорганизмы, грибок, плесень, то в бетонные смеси необходимо вводить биоцидные добавки. Эти добавки не позволят развиваться на поверхности микроорганизмам и плесени. Для защиты на стадии приготовления бетонных смесей замешивают: бактерицидные – от бактерий, фунгицидные – от грибков, альгицидные – от водорослей. Они бывают твёрдые, жидкие и газообразные (фумиганты).

Способы защиты

Итак, механизмы разрушения нами изучены. Возможна ли защита бетонных и железобетонных конструкций от коррозии? Могут ли соответствующие меры быть предприняты в домашних условиях, своими руками?

Стратегия

Для начала выясним, какими путями нам предстоит двигаться.

| Комплекс мер | Разъяснения |

| Защита арматуры | Повышение коррозионной стойкости армирующего каркаса предотвратит его ржавление внутри бетона и при выходе на поверхность. |

| Уплотняющие химические добавки | Как правило, они уменьшают количество пор или делают поры замкнутыми. В результате снижается проницаемость материала для воды и воздуха, реже нестабильная гашеная известь заменяется более химически стойкими соединениями. |

| Заполнение пор | Готовая бетонная конструкция может быть модифицирована проникающими пропитками, нагнетаемыми через пробуренные в ней шурфы или просто нанесенными на поверхность. |

| Поверхностная защита | Сюда относятся всевозможные меры по гидроизоляции (рулонной и обмазочной). В эту же категорию попадает покраска лакокрасочными материалами. |

| Биозащита | Антисептические пропитки сводят на нет биологическое разложение, убивая саму плесень, ее споры и препятствуя их повторному появлению. |

Грунт-антисептик.

Промышленные условия

Как защита железобетонных конструкций от коррозии осуществляется в условиях промышленных предприятий, многоквартирного строительства и т.д. — проще говоря, когда есть возможность использовать сложные технологии, требующие специального оборудования?

Упомянем несколько часто применяющихся решений.

- Цементизация. Через пробуренные в толще конструкции отверстия под давлением нагнетается цементное молочко, приготовленное в пропорции 1:10 (цемент-вода), с небольшой (не более 7% от массы цемента) добавкой хлористого кальция. Заполнение пор способствует увеличению плотности бетона и уменьшению количества открытых пор в нем.

- Силикатизация сводится к последовательному нагнетанию натриевого жидкого стекла и хлористого кальция. В процессе обработки поры заполняются смесью слаборастворимого гидросиликата кальция и нерастворимого кремнезема.

Силикатизация бетона.

Битумизация — процесс заполнения пор битумом при температуре 200-220С. Метод исключительно эффективен, но может проводиться лишь при минимальной влажности конструкции.

Для вскрытия и демонтажа элементов конструкции применяется резка железобетона алмазными кругами: они обладают куда большим по сравнению с абразивными кругами по камню ресурсом и, главное, прекрасно режут арматуру.

Домашние условия

Разумеется, защита бетона от коррозии возможна и без применения высокотехнологичного оборудования.

Защитная покраска — самое простое и очевидное решение. В частности, можно рекомендовать так называемые резиновые водно-дисперсионные красители: они надежно гидроизолируют поверхность бетона при минимальных затратах времени и сил. Цена килограмма резиновой краски начинается примерно от 130 рублей.

Резиновая водорастворимая краска.

- Обработка жидким стеклом тоже способна защитить бетон от разрушения. Инструкция по его применению предельно проста: натриевое жидкое стекло разводится водой 1:1 и наносится на поверхность бетона кистью или валиком в 2-3 слоя без промежуточной просушки.

- Наиболее эффективное решение — проникающие гидроизоляционные пропитки (Пенетрон и его аналоги). Они наносятся по влажному бетону и проникают на глубину до метра. Пенетрон вызывает кристаллизацию соединений кальция, полностью заполняющих поры.

- На стадии приготовления бетона в него могут вводиться разнообразные укрепляющие добавки. Вот названия нескольких отечественных препаратов: Мылонафт, СДБ (сульфитно-дрожжевая бражка), ГКЖ-94 (кремнийорганическая жидкость).

Кремнийорганические (силиконовые) пропитки могут применяться и для гидрофобизации готовых конструкций. На фото — силиконовый гидрофобный грунт Типром Д.

Виды и описание

Сульфатная коррозия.

Сульфатная коррозия.

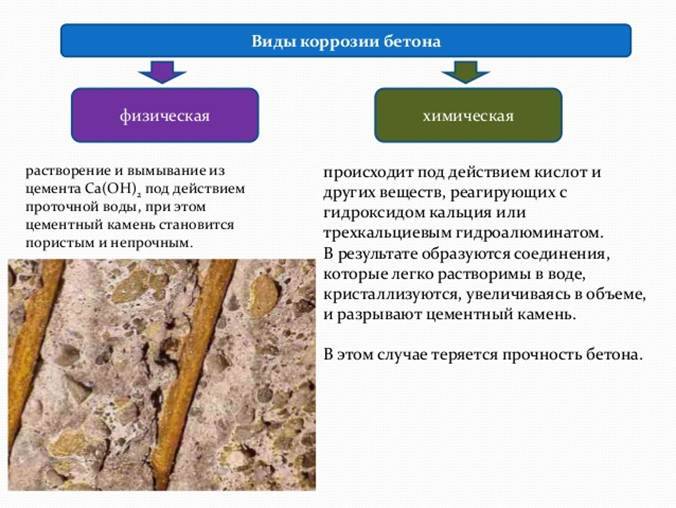

Существуют разновидности бетонной коррозии:

- Радиационная, которая зависит от дозы ионизирующего облучения и количества цементного камня. Вследствие чего искажается кристаллическая решетка минералов, расширяется заполнитель, который приводит к микротрещинам, макротрещинам в материале, а в дальнейшем к полному разрушению.

- Химическая, происходящая вследствие атмосферных осадков и под воздействием углекислого газа, входящий в состав воздуха. Таким образом, в строительстве бывает газовая коррозия, которая особенно актуальна при большом количестве влаги.

- Биологическая. Разъедания, связанные с биологической коррозией, появляются в результате воздействия химических веществ, получившиеся при эксплуатации бетонных конструкций.

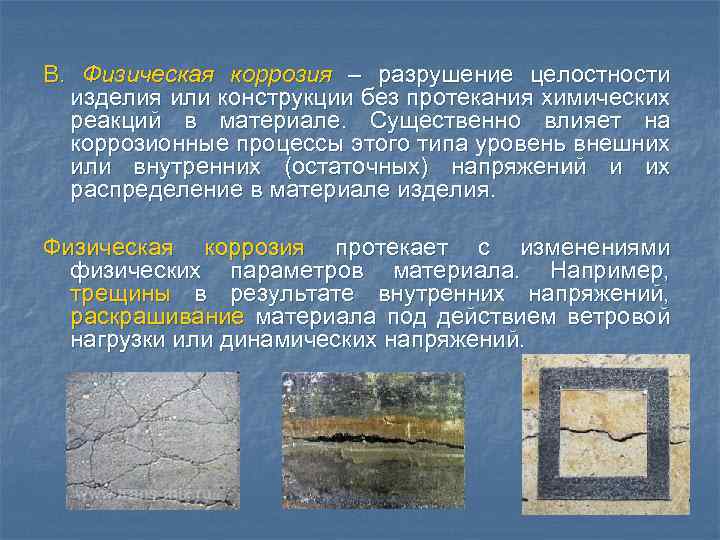

- Физико-химическая коррозия появляется в результате замерзания воды. В жидком состоянии вода попадает в поры материала, а в результате минусовых температур она замерзает. Образовавшийся лед расширяется и распирает постройки, в итоге образуются трещины.

Химические разъедания

Образуются под взаимодействием бетонного камня с веществами окружающей среды. Процессы химической коррозии относятся к трем категориям:

- В результате кристаллизации материалов происходит растрескивание. Трещины являются последствием расширения объема материала из-за низких температур.

- Выщелачивание мягкими водами с последующим образованием белого налета.

- Цементная бацилла, которая является последствием влаги, разрушает бетонные конструкции. На них образуются трещины и растрескивания.

Физико-химическая

Схема процесса коррозии.

Схема процесса коррозии.

В этом случае цементный камень расходится в воде. В результате чего гидроксид кальция вымывается или растворяется. Растворение железобетона из-за воздействия воды случается с различной быстротой. Так, например, плотные массивные конструкции подвластны коррозии лишь по истечении многих десятилетий. В сооружениях с тонкими оболочками, вымывание кальция случается уже через 2-3 года. В момент прохождения вод через бетон, процесс разложения ускоряется во много раз, и уменьшаются прочностные характеристики материала.

Биологические разрушения

Коррозия с образованием больших объемов биологических соединений в камне, является итогом влияния проникающих в бетон различных веществ. Это способствует появлению внутреннего напряжения и трещин в бетонной конструкции. Биологическая коррозия определяется наличием на цементном камне бактерий, мхов, грибков или лишайников.

Биологические разрушения развиваются из-за прямого контакта микроорганизмов с материалом. А также биоорганизмы, которые могут нанести вред материалу, находясь на расстоянии. Развиваются биологические коррозии в условиях техногенной среды с большим содержанием влаги в атмосфере.

Радиационная

Коррозия бетона бывает радиационной, которая возникает в результате радиационного излучения. Она способствует удалению из бетонной конструкции кристаллизованной жидкости и тем самым приводит к нарушению прочности структуры. Продолжительное воздействие радиационного облучения приводит к жидкому состоянию кристаллических веществ. Появляется напряжение в бетонном растворе, и возникают трещины.

Факторы влияния

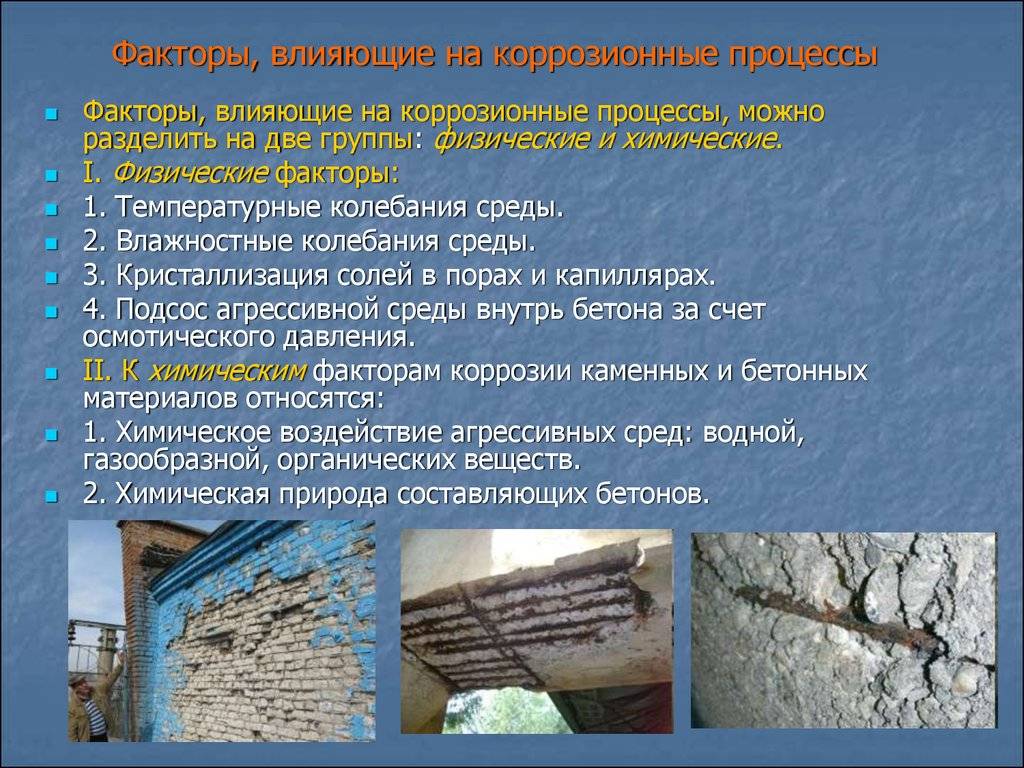

Коррозия бетона возникает под воздействием следующих обстоятельств, от которых зависит скорость разрушения зданий и сооружений:

- умение поверхности бетонного раствора противодействовать веществам;

- пористость материала;

- вещества, находящиеся в атмосферных осадках;

- капиллярность.

Главная составляющая бетона – это его пористость, которая определяет количество пор и наличие плотности в структуре материала. От пористости бетона зависит возможность влагопоглощения конструкции при таянии снежных масс или других атмосферных осадков. Материал со значительным количеством пор подвластен большей возможности разрушения в результате физико-химической коррозии. Поэтому защита бетона от коррозии должна начинаться на начальном этапе постройки зданий и сооружений, ведь все виды коррозии бетона приводят к разрушению построек.

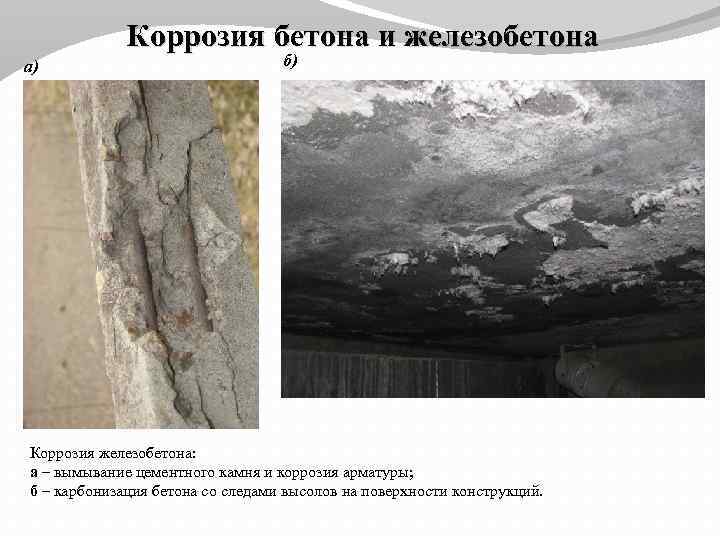

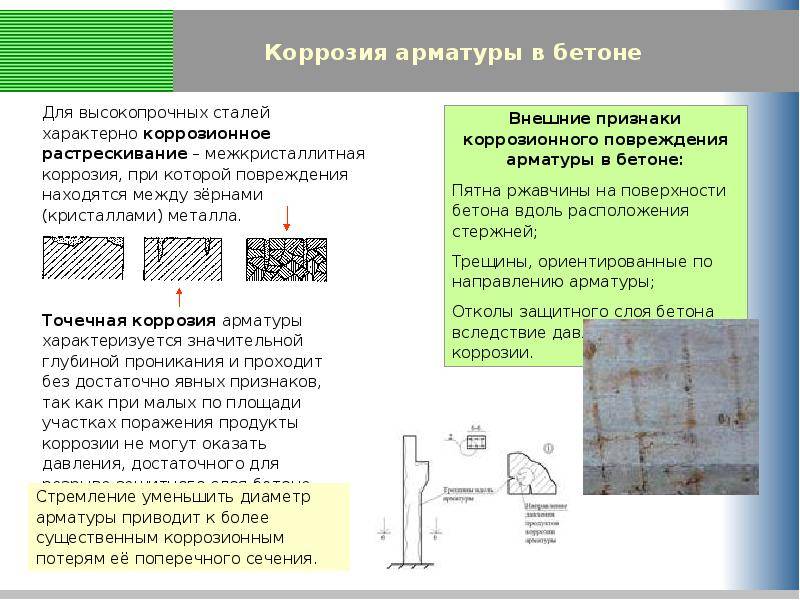

Коррозия арматуры в бетоне

Если в конструкциях используют залитую бетоном железную арматуру, т.е. железобетон, возможно протекание еще одного вида разрушения – коррозии арматуры в бетоне. Под воздействием вод окружающей среды или при наличии в воздухе сероводорода, хлора, сернистых газов арматура в середине бетона ржавеет и образуются продукты коррозии железа. По объему они превышают начальный объем арматуры, что приводит к возникновению и росту внутренних напряжений, а в дальнейшем – растрескиванию бетона.

Сквозь поры в цементном камне к арматуре проникает воздух и влага. Подвод их к поверхности металла осуществляется не равномерно из-за чего на разных участках поверхности наблюдаются разные потенциалы – протекает электрохимическая коррозия. Скорость протекания электрохимической коррозии арматуры зависит от влагопроницаемости, пористости бетонного камня и наличия в нем трещин.

Наличие в воде растворенных веществ усиливает коррозию арматуры с повышением концентрации электролита.

При длительном выдерживании бетона на воздухе на поверхности образуется очень тонкая (5 – 10 мкм) защитная пленка, которая не растворяется в воде и не взаимодействует с сульфатами. Процесс возникновения защитной пленки под воздействием углекислоты воздуха называется карбонизацией. Карбонизация защищает бетон от коррозии, но способствует коррозии арматуры в бетоне.

Нельзя армировать бетон, в состав которого входит хлористый кальций (больше 2% от веса цемента). Хлористый кальций ускоряет коррозию арматуры как на воздухе, так и в воде.

Защита арматуры бетона от коррозии

Существует несколько способов защитить стальную арматуру в бетоне от коррозии: облагородить окружающую металл среду (т.е. использовать качественный бетон специального состава, введение ингибиторов); дополнительная защита арматуры бетона от коррозии (пленки и т.п.); улучшить характеристики самого металла.

Вокруг арматуры находится сам бетон, поэтому именно бетон является средой, окружающей металл. Для продления срока службы арматуры необходимо улучшить влияние бетонного камня на сталь. Прежде всего, нужно исключить или, если это невозможно, свести к минимуму вещества, входящие в состав бетона, которые способствуют интенсификации процесса коррозии арматуры в бетоне. К таким веществам относятся роданиды, хлориды.

Если железобетонное изделие эксплуатируется в условиях периодического смачивания, необходимо пропитывать бетон специальными пропитками (битумными, петролатумными и др.). Это значительно снизит проницаемость бетона. При постоянном насыщении бетонного камня коррозия арматуры в бетоне практически сводится к минимуму. Это объясняется тем, что очень сильно затрудняется проникновение кислорода к поверхности метала, происходит значительное торможение катодного процесса.

Для продления срока службы металлической основы железобетона – бетон облагораживают. Во время формирования бетонной смеси в состав вводят .

Для защиты от коррозии арматуры в конструкционно-теплоизоляционных бетонах широко используется способ омического ограничения. Суть заключается в том, что влажность самого бетона не должна превышать равновесное значение при относительной влажности воздуха 60%. Тогда процессы коррозии арматуры почти прекращаются, т.к. возникает высокое омическое сопротивление пленок влаги у поверхности арматуры. Этот способ не так уж прост и не эффективен в районах с высокой влажностью и частыми осадками.

Хороший бетон должен обладать первоначальным пассивирующим воздействием на арматуру. Бетонные изделия полностью просыхают примерно за 2-3 года. Если климат сухой, то немного быстрее. Именно в это время и происходит самое сильное коррозионное разрушение арматуры, т.к. она находится во влажной бетонной среде.

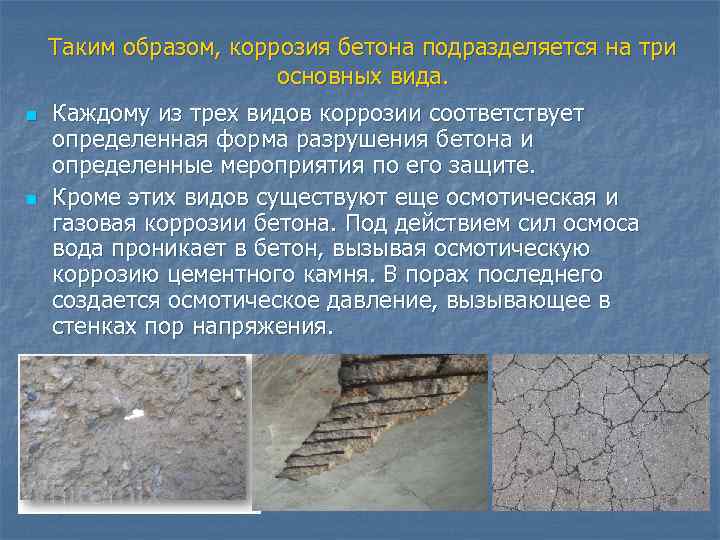

Коррозия бетона

Коррозией называют процесс медленного разрушения бетона и железобетона под воздействием различных агрессивных сред, следствием которого является постепенное снижение несущей способности конструкций и ухудшение эксплуатационных качеств сооружений в целом.

Причины разрушения бетона зависят от условий службы конструкций (на воздухе, под водой, в земле и т.д.) и вида агрессивной среды.

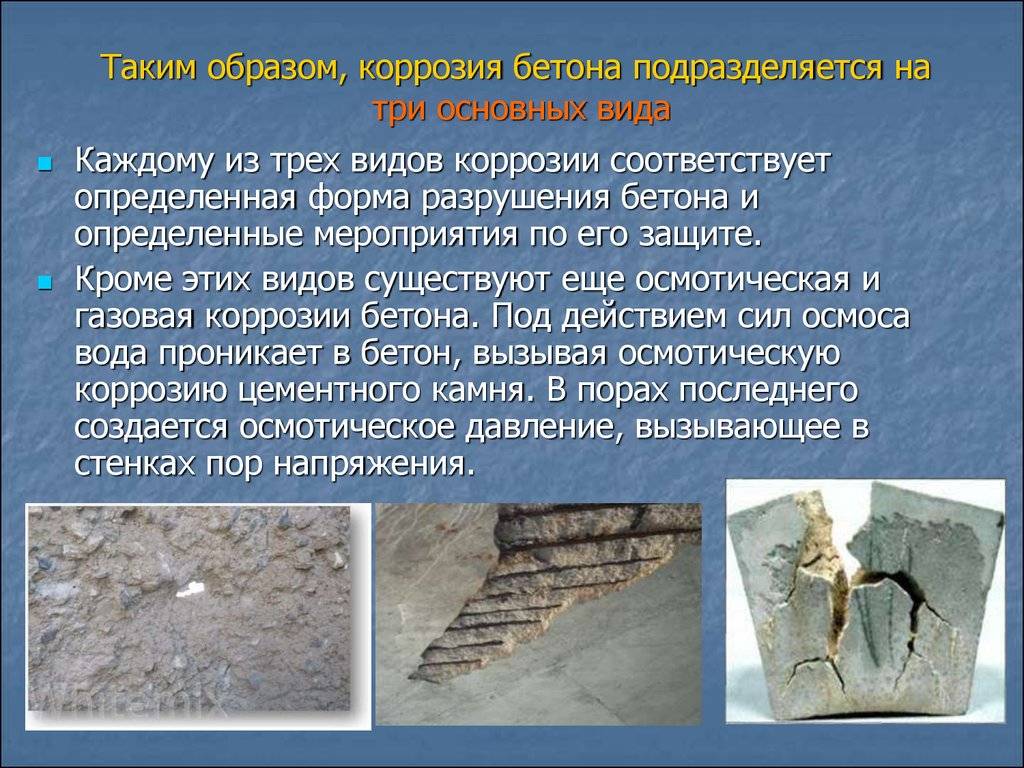

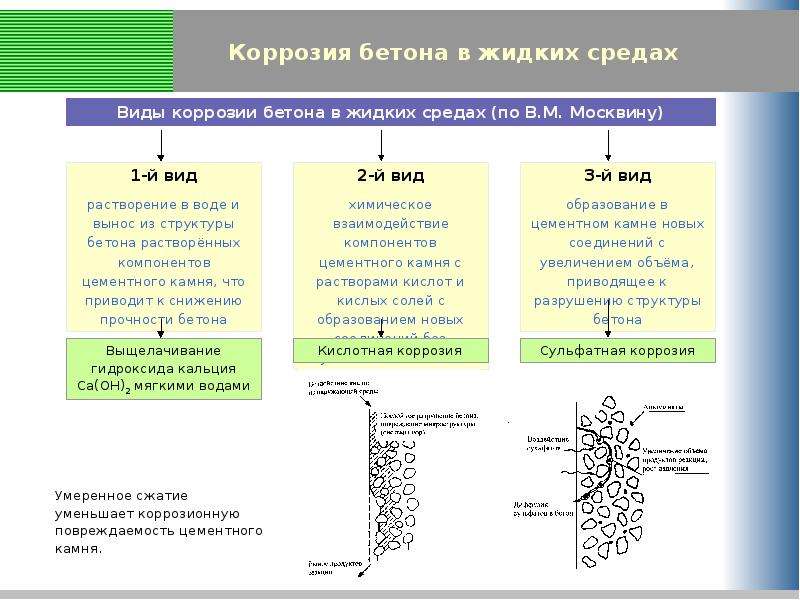

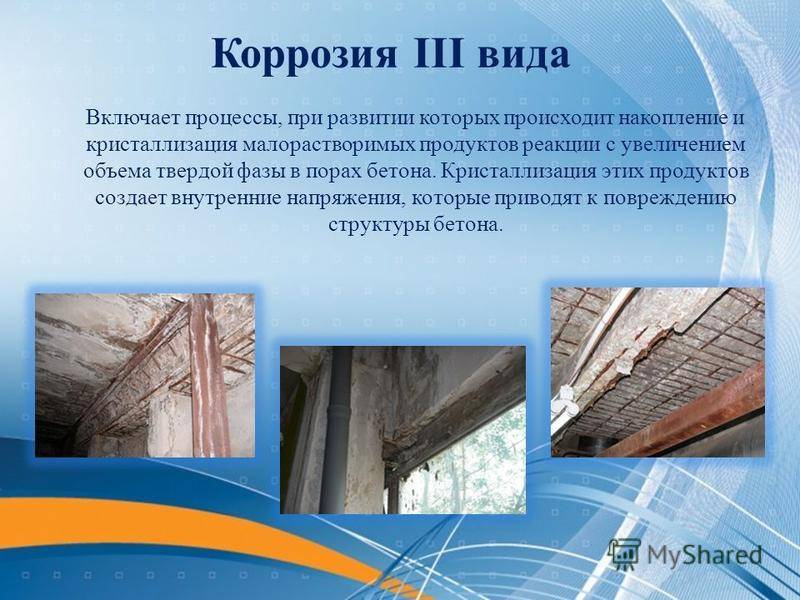

Коррозионные процессы в цементном бетоне можно разделить на три группы.

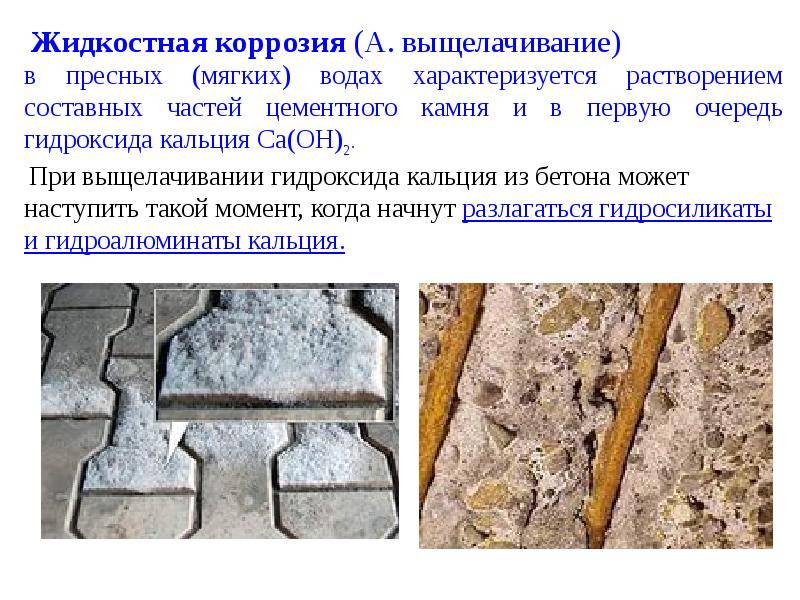

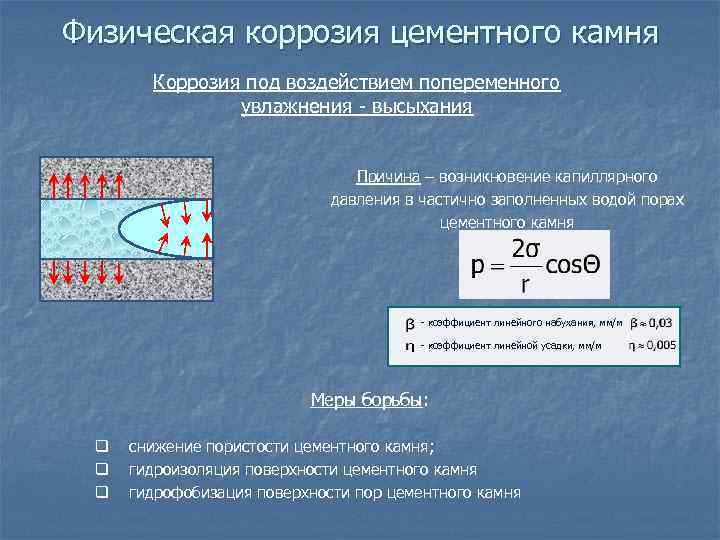

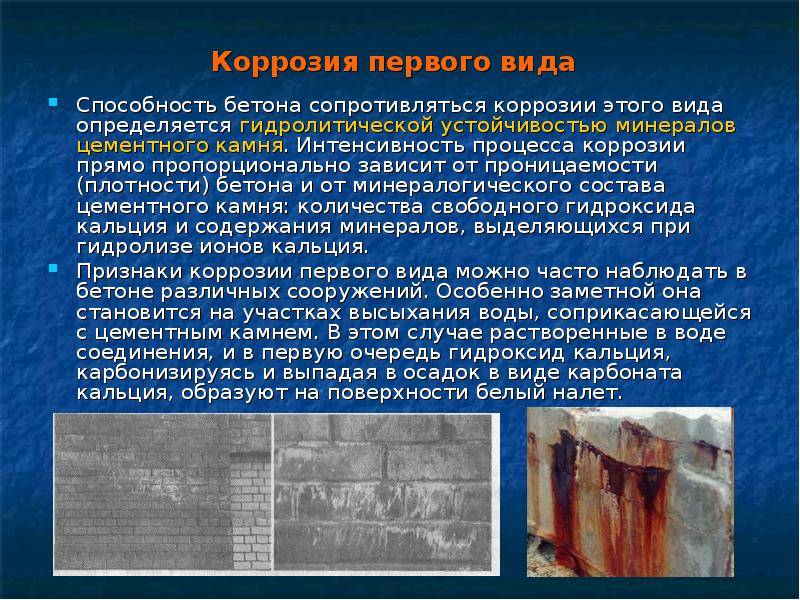

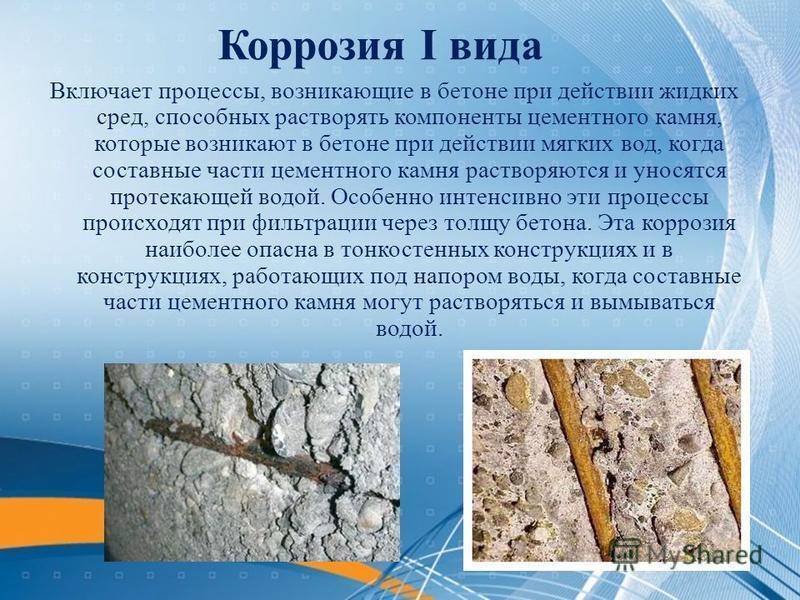

Коррозия I вида (коррозия выщелачивания)

Растворимость продуктов гидратации цемента в воде обусловливает возможность коррозии цементного камня в бетонах за счёт растворения и вымывания соединений, определяющих прочность кристаллизационных контактов в цементном камне. Так как наиболее растворимым компонентом цемента является гидроксид кальция Ca(OH)2, то коррозионный процесс определяется как «выщелачивание» извести. Существует прямая зависимость интенсивности процесса выщелачивания от проницаемости (плотности) бетона и от минералогического состава цементного камня (количества свободного Ca(OH)2) в нём.

Следует отметить, что процессы разложения составляющих цементного камня в толще бетона и вымывания гидроксида кальция несколько затормаживаются, когда на поверхности бетона под действием углекислого газа, содержащегося в воздухе, образуется карбонат кальция:

Ca(OH)2 + CO2 = СаСОз + h3O.

Поэтому, например, бетонные блоки, предназначенные для подводных работ гидротехнических сооружений, до опускания в воду выдерживаются несколько месяцев на воздухе для карбонизации извести в поверхностном слое.

Коррозия II вида (коррозия кислотная и магнезиальная)

Коррозия II вида связана с развитием обменных реакций между кислотами или солями окружающей среды и составляющими цементного камня. Чем энергичнее протекает реакция взаимодействия, и чем более растворимы новообразования, тем скорее и полнее разрушается бетон.

Так как кислоты взаимодействуют прежде всего с Ca(OH)2, а затем с гидросиликатами и гидроалюминатами кальция с образованием солей, то скорость разрушения зависит от их растворимости и структуры слоя продуктов коррозии.

Наиболее часто встречающаяся в природных условиях коррозия II вида – это коррозия при действии вод, содержащих CO2. При действии углекислого газа на цементный камень бетона, ещё не имеющего карбонизированного поверхностного слоя, идут два процесса. Вначале, при избытке в поверхностном слое ионов OH- образуется карбонат кальция:

Ca(OH)2 + CO2 = CaCO3↓ + h3O.

После того, как ионы OH- в поверхностном слое бетона будут израсходованы, начнётся образование Ca(HCO3)2, растворяющегося в воде и уносимого ею:

CaCO3 + CO2 + h3O = Ca(HCO3)2.

При наличии в бетоне карбонатного слоя будет идти лишь образование гидрокарбоната.

Соли магния, которые встречаются в грунтовых водах в растворённом виде и всегда содержатся в большом количестве в морской воде, также могут разрушение цементного камня в бетоне в результате обменных реакций с кристаллами Ca(OH)2:

MgSO4 + Ca(OH)2 = CaSO4 + Mg(OH)2

MgCl2 + Ca(OH)2 = CaCl2 + Mg(OH)2

Образующийся гидроксид магния выпадает в осадок в виде рыхлой, проницаемой для воды плёнки.