Недостатки

Несмотря на большое количество плюсов, опилкобетону присущи существенные минусы, которые обязательно учитывать перед началом строительства:

- небольшое количество сохраняемого тепла;

- непрочность (при низкой плотности);

- способность впитывать большое количество влаги, что делает здания, построенные из опилкобетона сырыми;

- невысокая устойчивость к морозу (от 25 до 50F).

Учитывая все перечисленные недостатки, не рекомендуется использовать опилкобетон для строительства жилых помещений. Однако он отлично подойдёт для возведения хозяйственных построек: гаража, сарая, беседки, бани.

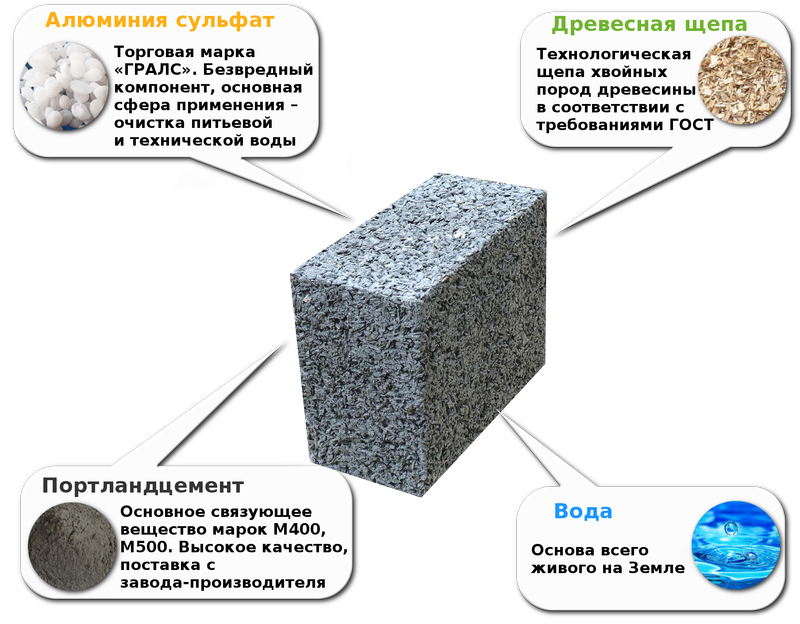

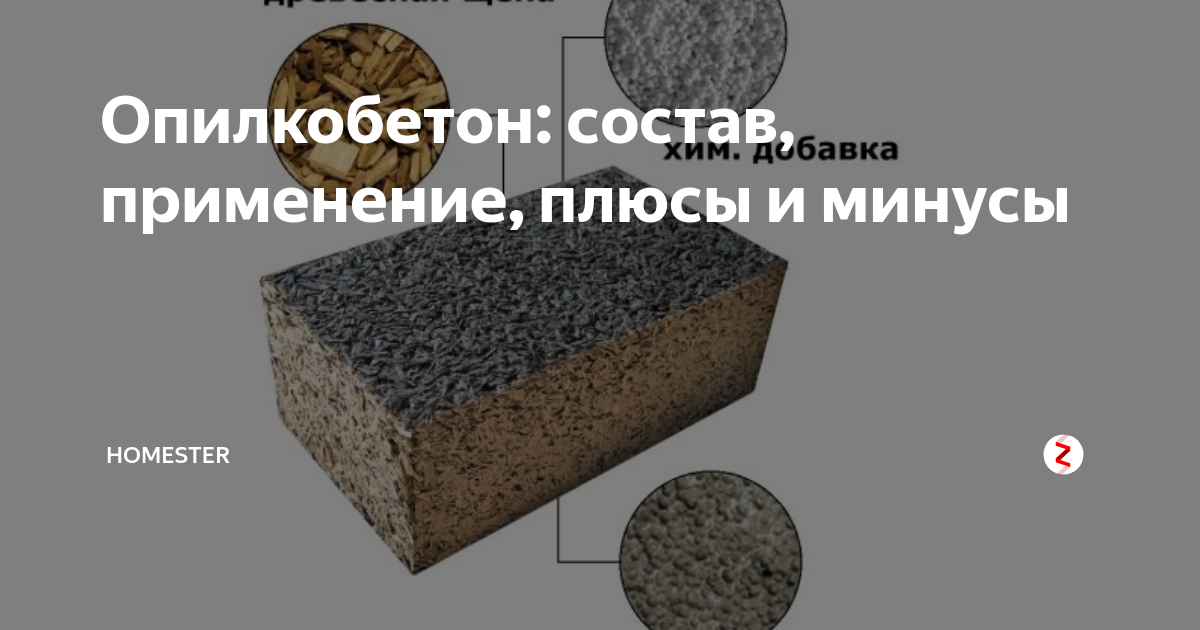

Основной компонент материала — опилки. Рекомендуется применять остатки древесины хвойных пород. Для того, чтобы масса лепилась и затвердевала добавляют:

Опилкобетон не содержит химических и вредных для экологии компонентов. Благодаря извести материал не разрушается, на нём не образуется грибков и плесени.

От пропорций замеса, в которых добавляются ингридиенты при смешивании, меняется плотность блоков. Она понижается при добавлении меньшего количества песка. Это же повышает теплоизоляционную способность материала и уменьшает его прочность.

Напротив, добавив больше вяжущих компонентов – песка и извести, можно добиться повышения морозостойкости и водонепроницаемости, защитив таким образом находящуюся внутри блоков арматуру.

Можно обойтись и без извести – этот компонент не является обязательным.

Лучший песок для изготовления блоков – промытый речной. Что касается опилок, рекомендуется использовать лесоматериал хвойных пород, поскольку он обладает гранулированной однородной структурой, что способствует оптимальной текучести материала на этапе формирования смеси, а также способствует рациональному расходу цемента. Рекомендуется использовать частицы размером 1-1,5 мм.

Лучшими для опилкобетона традиционно считаются еловые опилки, благодаря быстрому схватыванию смеси – 14-16 часов. Для примера, опилкобетон изготовленный из лиственницы схватывается на протяжении 90 и более часов.

Иногда вместо опилок применяют стружку. Вне зависимости от конкретных характеристик компонентов, перед приготовлением раствора они просеиваются через сито с ячейкой 10х10 мм. Таким образом можно повысить устойчивость материала.

Поскольку цементный раствор является щелочной средой, опилки, попадая в него, выделяют сахаристые вещества, которые отрицательно влияют на итоговую прочность смеси. Избежать этого можно предварительно вымачивая опилки в 1,5% известковом растворе на протяжении 3-4 дней, регулярно перемешивая.

Смешать состав самостоятельно просто, если правильно соблюдать пропорции (на 1 м 3 и более). При изготовлении опилкобетона своими руками пропорции объема ведрами – самый удобный способ отмерить нужное количество ингредиентов.

Чтобы приготовить раствор для нижней части стяжки, понадобится 1 ведро цемента марки М-400, 2 ведра песка и 6 ведер опилок. Пропорция раствора в ведрах составляет: 1:2:6.

Для верхнего слоя пропорции в ведрах для изготовления опилкобетона своими руками – 1:2:3 (цемент, песок и опилки соответственно). Также в раствор можно добавить гашеную известь (она способствует более быстрому высыханию раствора) из расчета 3 ведра на ведро цемента для первого слоя и полтора ведра извести на ведро цемента для второго слоя.

Готовая стяжка 10-15 см шириной, выполненная по данным пропорциям, будет высыхать на протяжении месяца. Производя опилкобитон в промышленных масштабах используют хлорид кальция или нитрат кальция, жидкое стекло, сульфат аммония – эти вещества ускоряют затвердевание смеси. Их отсутствие не влияет на качество полученных блоков, разница заключается исключительно в скорости высыхания.

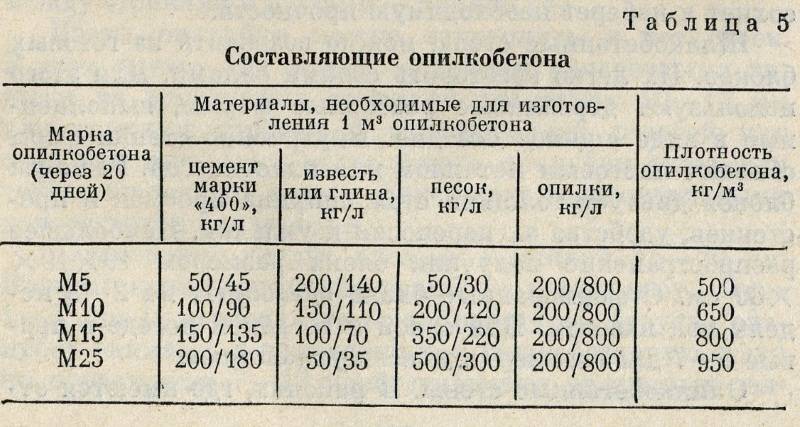

Пропорции могут быть другими. Материал останется тем же, изменится лишь плотность и марка. Чтобы приготовить1 м 3 опилкобетона понадобится:

- 5-ая марка (плотность 500 кг/м 3 ): 50 кг цемента, 50 кг песка, 200 кг извести и 200 кг опилок;

- 10-ая марки (плотность 650 кг/м 3 ): 100 кг цемента, 200 кг песка, 150 кг извести, 200 кг опилок;

- 15-ая марка (плотность 800 кг/м 3 ): 150 кг цемента, 350 кг песка, 100 кг извести и 200 кг опилок;

- 20-ая марка (плотность 950 кг/м 3 ): 200 кг цемента, 500 кг песка, 200 кг опилок, 50 кг извести.

Форма для отливки

Опилкобетон можно использовать в монолитном строительстве с применением опалубок. Однако чаще всего строители предпочитают не монолитный опилкобетон, а блочный. Формы для отливки блоков изготавливаются в первую очередь, т. к. после замешивания смеси они должны быть полностью готовы. Поскольку процесс высыхания блоков довольно продолжителен, рекомендуется сделать сразу 10-20 форм.

Для крупных блоков изготавливаются разборные двойные или даже одинарные формы. По сути, они представляют собой сбитые из досок ящики разъемной конструкции. Для этих целей обычно используют доски толщиной 2 см. Отдельные части конструкции скрепляются между собой Г-образными стальными стержням, с резьбой М8 под барашковую гайку.

Для небольших блоков изготавливают «остовые» каркасы из тех же 20-миллиметровых досок. В основном форму делают сразу на 9 ячеек. По желанию количество ячеек можно варьировать как в большую, так и в меньшую сторону. Внутренние доски конструкции крепятся друг к другу с помощью задвижных пазов, а наружные – с помощью Г-образных стержней.

Чтобы доски, из которых изготовлена форма для отливки, не впитывали влагу, внутренние стенки конструкции обивают пластиком или кровельной сталью, или же попросту прокладывают полиэтиленом. Это не только позволяет обезопасить дерево от влаги, но и облегчает процедуру вынимания застывших блоков.

Для чего применяют опилкобетон?

Используется этот материал для строительства объектов самого различного назначения – торгового, промышленного, жилого и т. д. Из него строят коттеджи, загородные дома, дачи и другие малоэтажные здания и сооружения. Чтобы изготовить опилкобетон, больших тепловых и энергетических затрат не требуется. Благодаря этому его себестоимость достаточно низкая. Для производства этого продукта в ход идут опилки, что позволяет утилизировать отходы деревообрабатывающей промышленности наиболее эффективно.

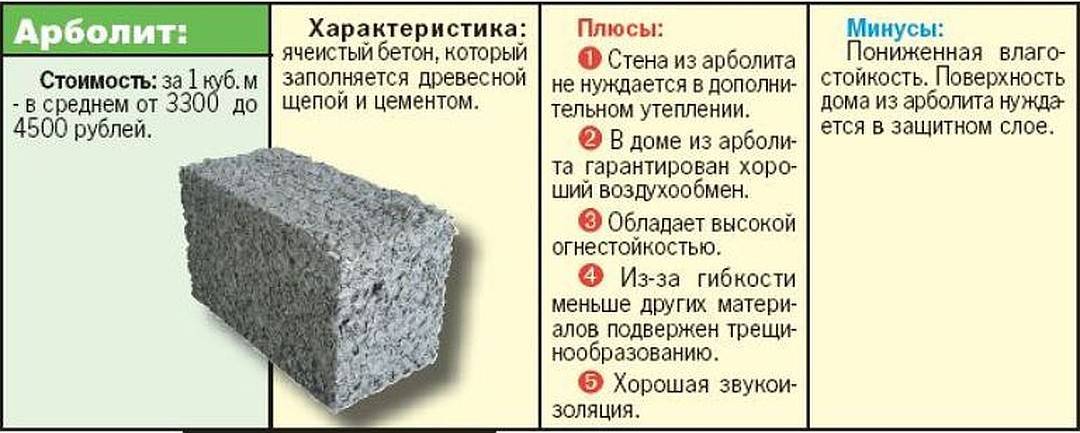

Плюсы опилкобетона

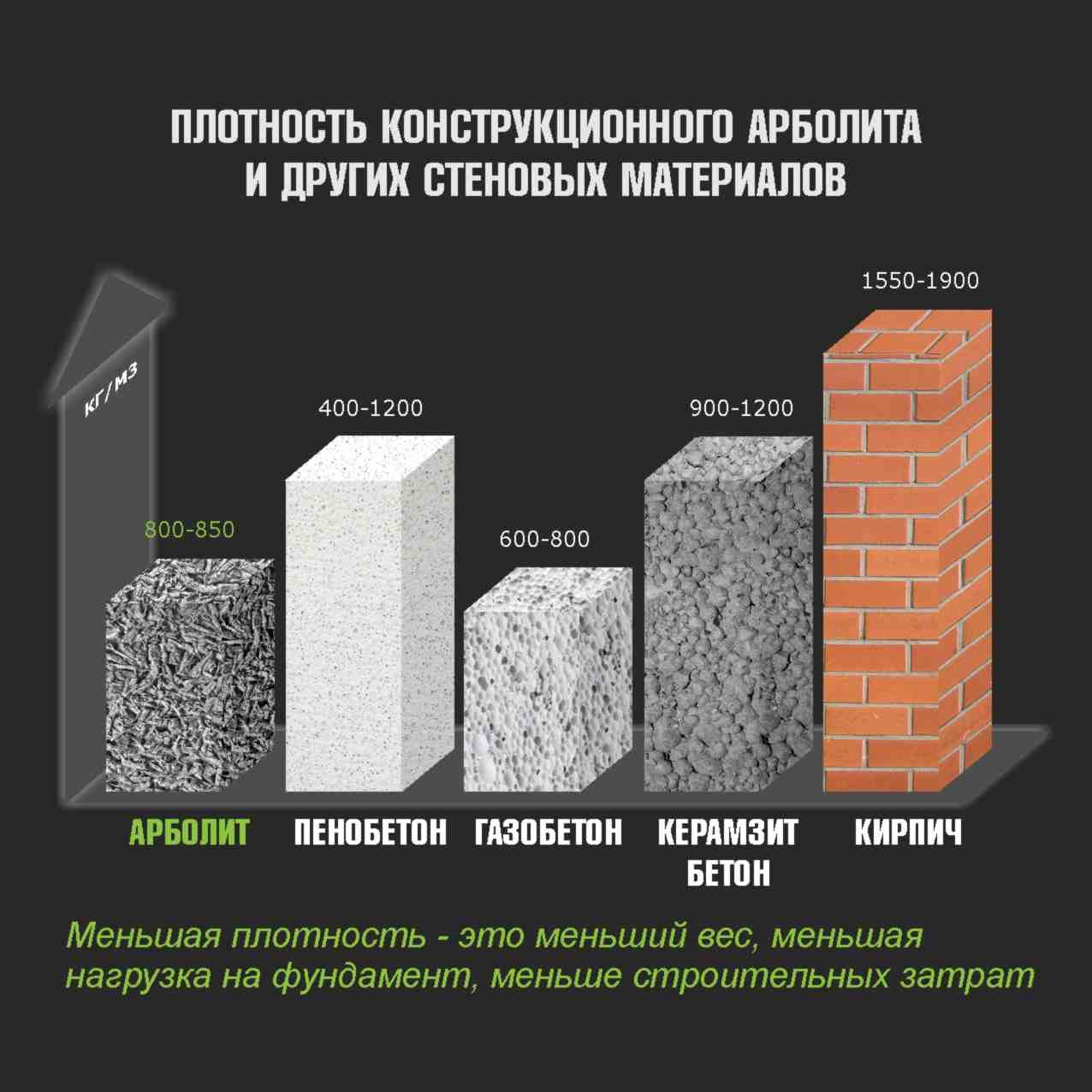

Основными преимуществами этого материала являются его экологическая чистота и теплозащитные качества. Благодаря последнему в процессе строительства нет необходимости нести дополнительные затраты на теплоизоляцию стен. Практика показала, что опилкобетонные стены в 30 см толщиной сохраняют то же количество тепла, что и кирпичные стены толщиной в 1 метр. Кроме того, из-за малого веса опилкобетона (в сравнении с обычным бетоном), нагрузка на фундамент существенно уменьшается, следовательно, снижаются финансовые затраты на устройство самого фундамента.

Еще один плюс этого продукта – долговечность. Здания, построенные из него, имеют очень длительный срок службы. Материал стоек к деформациям на растяжения и изгибы, а также к ударным нагрузкам, следовательно, он очень прочен. Несмотря на то, что опилкобетон на 50 % состоит из древесных опилок, он весьма огнестоек из-за содержания в нем цемента и песка. В течение более чем двух часов он способен выстоять при температуре до 1200 градусов.

Механической обработке опилкобетон поддается очень хорошо. Он легко распиливается, его можно сверлить, забивать в него гвозди, фрезеровать и т.д. К грибку и плесени устойчив, гниению не подвержен, морозоустойчив. Обладает хорошим сцеплением со штукатурными и бетонными составами, прекрасно контактирует с клеящими и лакокрасочными средствами.

Минусы опилкобетона

К единственному недостатку этого строительного материала можно отнести его водопоглощение. Чем величина данного показателя ниже, тем выше качество продукта. В зависимости от плотности, опилкобетон имеет водопоглощение от 8 до 12%. Снизить показатель до 2-4% можно в процессе обработки материала водоотталкивающим составом. Сравним процентное водопоглощение опилкобетона и других стройматериалов:

- керамзитобетон – 8%;

- железобетон – 3%;

- пено- и газобетон – 8-10%;

- пено- и газосиликат – 8-10%;

- глиняный кирпич – 2-4%;

- полистиролбетон – 8%.

Как видим, показатели опилкобетона ничуть не хуже, чем у других материалов, а при дополнительной обработке даже лучше, поэтому если водопоглощение и можно назвать недостатком, то абсолютно несущественным.

Как сделать замес своими руками, пропорции

Самостоятельное производство материала требует строгого соблюдения технологических требований.

Рекомендовано учитывать основные принципы:

- одновременное применение опилок и стружки повышает теплоизоляционные свойства и прочность материала. Соотношение компонентов принимается, как 1:1;

- для замеса не используется свежее сырье, — материал должен отлежаться в течение трех месяцев или проводится его обработка известковым раствором;

- древесное сырье не должно содержать посторонних включений – коры, остатков почвы, пыли и пр. Опилки просеиваются через сита, с размером ячеек 10, 5 мм;

- качественная смесь реализуется с использованием бетономешалки, ручной труд не приветствуется;

- для замеса используется портландцемент, с содержанием связующих добавок не более 2-4% от объема. Цементное тесто отличается щелочной средой, в которой органические составляющие опилок трансформируются в сахара. Они отрицательно влияют на твердение материала, их необходимо нейтрализовать. Для реализации качественной композиции «цемент-древесина» лучше использовать еловые опилки, — мастер получит наименьшие сроки схватывания;

- качество смеси после добавления воды контролируется так: полученное сырье сжимается в руке. Сквозь пальцы не должна проступать влага, комок не должен рассыпаться;

- смесь закладывается в формы (разборные), которые могут быть сделаны из пиломатериала. На внутренние стенки матрицы можно набить линолеум, чтобы упростить извлечение блоков;

- уплотнение проводится механическим или ручным способом;

- блоки вынимаются спустя 24 часа и сушатся в естественных условиях около 14 суток. Материал, который накрыт пленкой и периодически смачивается, сохнет более равномерно. Оптимальной прочности бетон достигает при твердении во влажных и теплых условиях.

Насыпная плотность сухих опилок, стружки имеют разную величину, в зависимости от того, из какой древесины они получены

Рекомендуемый объемный вес компонентов, кг/м³:

- цемент – 1200.00;

- известь – 600.00 – учитывается насыпная плотность материала, возможна корректировка дозировки;

- песок – 1550.00;

- опилки – 220.00.

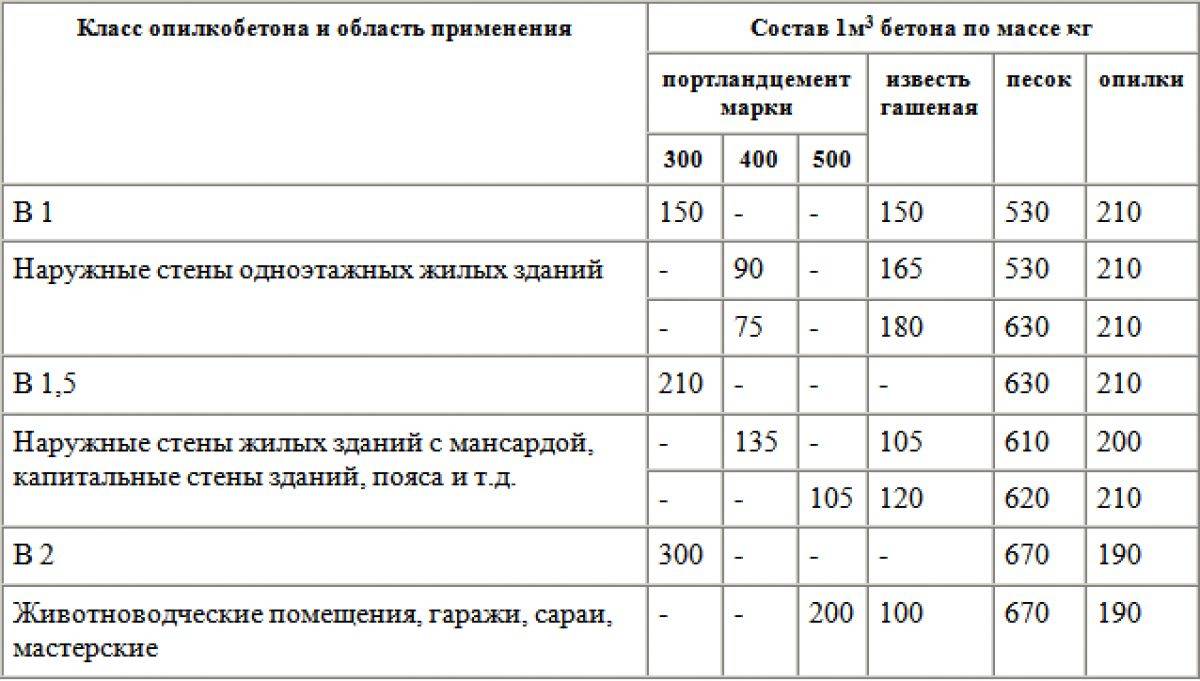

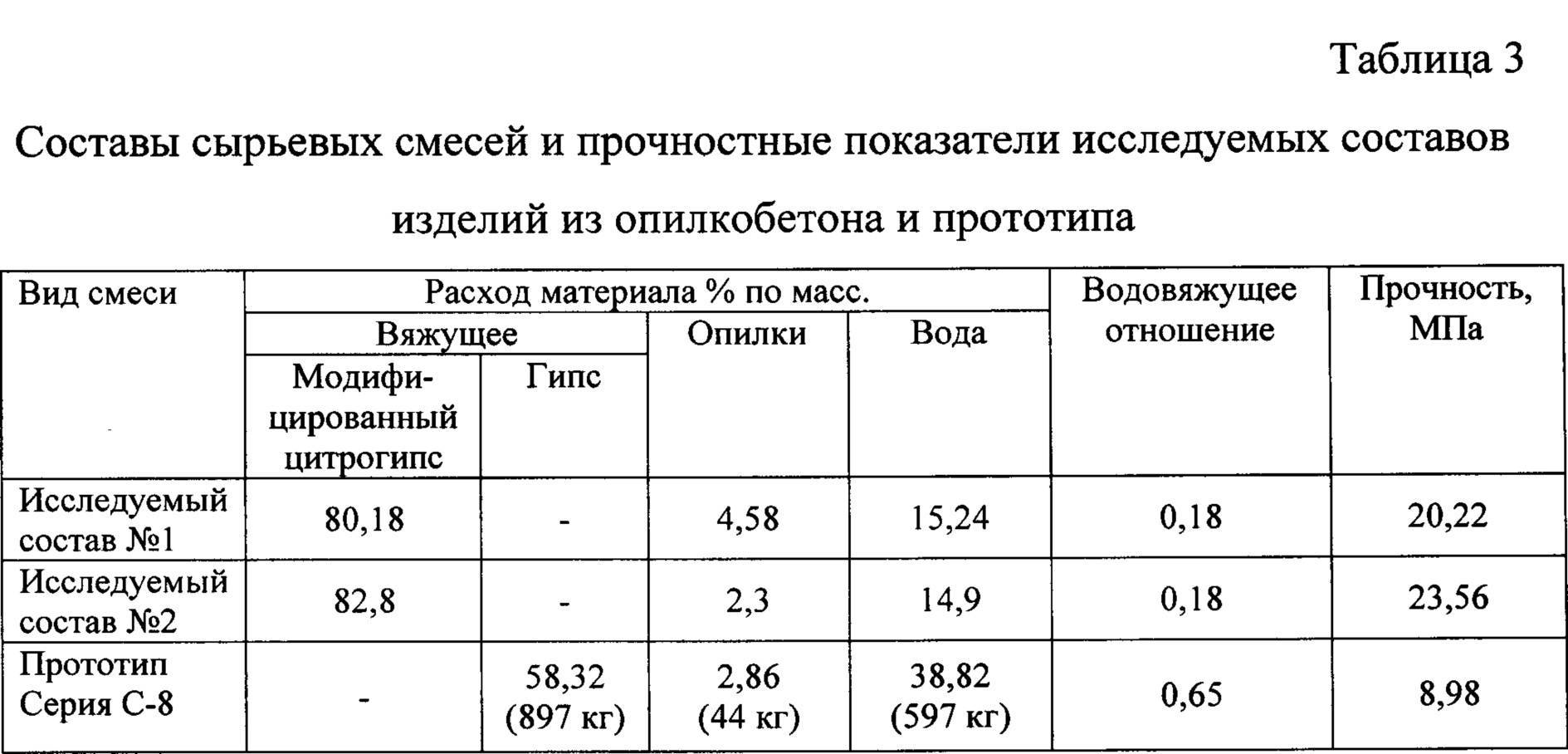

Пропорциональное и весовое соотношение компонентов рассмотрено в табличных данных:

| Опилкобетон, М, назначение | Состав материала на куб, кг | Объемное соотношение, вяжущее/песок/опилки | |||||

| Цемент, М | Известь | Песок | Древесный материал | ||||

| 300 | 400 | 500 | |||||

| М10, наружные стены построек в 1 этаж | 105.00 — — | — 90.00 — | — — 75.00 | 150.00 165.00 180.00 | 530.00 530.00 530.00 | 210.00 210.00 210.00 | 0.30-0.70/1.1/3.2 0.25-0.75/1.1/3.2 0.2-0.8/1.1/3.2 |

| М15, пояса, капитальные стены, наружные стены домов с мансардой | 210.00 — — | — 135.00 — | — — 105.00 | — 105.00 120.00 | 630.00 610.00 620.00 | 210.00 200.00 210.00 | 1.0/2.3/6.00 0.4-0.6/1.5/3.9 0.3-0.7/1.6/4.1 |

| М25, животноводческие постройки, мастерские, сараи, гаражи | 30.00 — | — — | — 200.00 | — 100.00 | 670.00 670.00 | 190.00 190.00 | 1/1.7/3.8 0.5/1.4/3.2 |

Расчет материала

Определить среднее количество блоков, которые потребуются для реализации кладки, можно, рассмотрев пример.

Определить среднее количество блоков, которые потребуются для реализации кладки, можно, рассмотрев пример.

Предположим, необходимо возвести дом 15х10 м, с высотой стен 3.00 м:

периметр – сумма длин всех сторон = 15+15+10+10 = 50 м;

площадь – произведение периметра на высоту = 50*3 = 150 м²;

принимается во внимание толщина кладки и количество блоков в 1 м2: 19 см/ 12.5 шт; 39 см – 25 шт; 60 см – 37.5 шт;

так, для кладки, толщиной 39 см потребуется следующий объем блоков 150*0.39 = 58.5 м³;

вычисляется количество блоков = 150*25 = 3750 штук.

Представленный расчет не учитывает площадь проемов, что не критично, так как автоматически учитывается коэффициент запаса опилкобетона.

Как рассчитать количество воды

Количество воды напрямую зависит от степени высушенности опилок и песка, поэтому сначала нужно сделать небольшое количество пробной смеси. Качественная смесь при сжимании не должна отдавать воду. Если получается отжать воду рукой, ее количество должно быть уменьшено. Если комок смеси в руке распадается на несколько частей – следует добавить воды. Получив эластичную массу пробной партии можно рассчитать необходимое количество воды.

В среднем для производства опилкобетона требуется от 250 до 350 л/м3. Для получения опилкобетона марок М5 и М10 требуется большее количество воды. Чем больше опилок в составе, тем выше водопоглощение. Для опилкобетона марок М15 и М2о и при использовании хорошо высушенных опилок потребуется воды не более 250 л/м3 .

Характеристики

Блоки опилкобетона являются более легким строительным материалом, чем классический бетон. Однако новинка практически не уступает старшему собрату по качеству, теплоизоляционным свойствам и прочим техническим характеристикам.

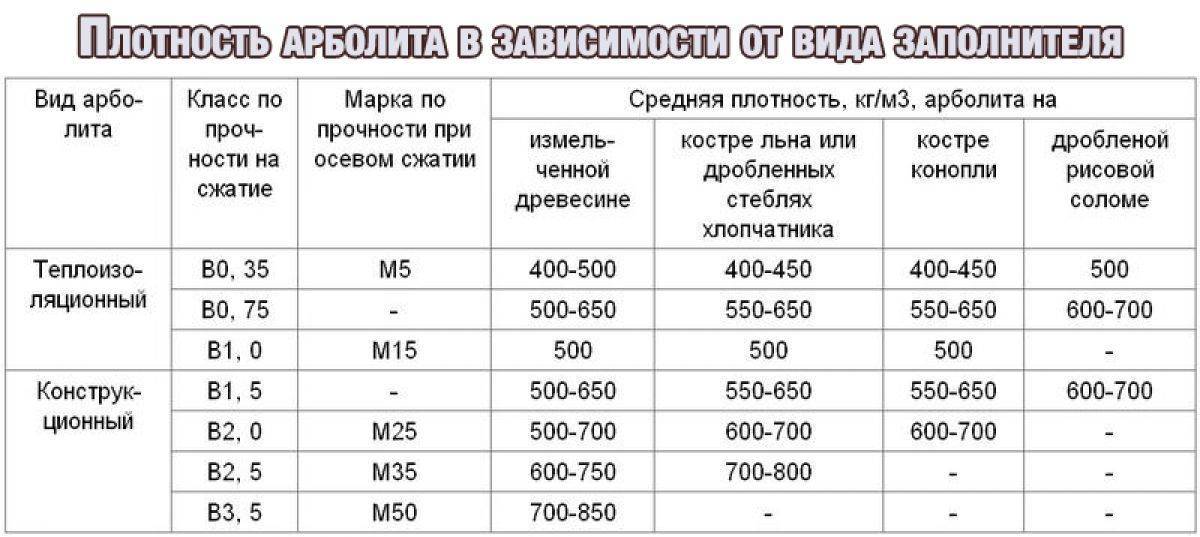

Выделяют 2 разновидности опилкобетонных блоков:

- теплоизоляционные, со средней плотностью 400-800 кг на 1м3;

- конструкционные, плотность которых варьируется в пределах 800-1200 кг на 1 м³.

При изготовлении опилкобетонные блоки держат в теплом и влажном помещении, чтобы получить крепкий цемент.

Плюсы

Эксперты строительной отрасли выделяют ряд преимуществ бетонных блоков с опилками:

- высокий уровень теплозащиты;

- низкая стоимость составных компонентов — можно использовать отходы деревообработки;

- экологичность материала;

- легкость получаемых блоков;

- пожаробезопасность;

- легкость и скорость изготовления — производство занимает около 3,5 месяца, но при наличии готовых блоков постройка стен занимает 2-3 дня;

- долговечность и надежность получаемой конструкции — рассчитаны более чем на 80 лет службы;

- проверенная годами специфика производства и возможность индивидуального изготовления.

Минусы

Опилкобетон практически не имеет недостатков. Однако технологи отмечают, что процесс распада сахаров в древесине влияет на качество цемента внутри самого блока. Поэтому некоторые опилки не рекомендуется использовать для изготовления материала.

Некоторые строители считают недостатком ограниченную сферу применения — опилкобетонные блоки подходят только для малоэтажного строительства. Если планируются конструкции более 2 этажей, несущие конструкции необходимо возводить из железобетона.

Какие опилки выбрать?

Чтобы изготовить качественный опилкобетон, необходимо использовать опилки древесины преимущественно хвойных пород размером от 1 до 5 мм. Они обладают однородным гранулированным строением, благодаря чему обеспечивается их хорошая текучесть, которая очень важна при процессе прессования в формы опилкобетонной смеси. Кроме того, они менее подвержены процессам биологического разложения. Для изготовления опилкобетона чаще всего используются еловые опилки из-за наилучших характеристик. Можно сравнить пригодность тех или иных пород древесины, опираясь на следующую таблицу.

Чтобы изготовить качественный опилкобетон, необходимо использовать опилки древесины преимущественно хвойных пород размером от 1 до 5 мм. Они обладают однородным гранулированным строением, благодаря чему обеспечивается их хорошая текучесть, которая очень важна при процессе прессования в формы опилкобетонной смеси. Кроме того, они менее подвержены процессам биологического разложения. Для изготовления опилкобетона чаще всего используются еловые опилки из-за наилучших характеристик. Можно сравнить пригодность тех или иных пород древесины, опираясь на следующую таблицу.

| Виды опилок по древесным породам | Процентное содержание водорастворимых веществ | Степень пригодности |

| Еловые | 1,12 | 1 |

| Тополиные | 1,29 – 1,45 | 2 |

| Березовые | 2,67 | 3 |

| Сосновые | 3,16 – 6,2 | 4 |

| Дубовые | 2,55 – 7,33 | 5 |

| Ясеневые | 2,24 – 5,81 | 6 |

| Лиственничные | 10,6 | 7 |

Время схватывания цементно-опилочной смеси напрямую зависит от породы древесины. Так, смесь, содержащая еловые опилки, полностью схватывается приблизительно за 10-11 часов, сосновые – за 12-15 часов, а лиственничные – более чем за 90 часов.

Чтобы уменьшить влияние органических водорастворимых элементов на цемент, опилки обрабатываются химическим или физическим способом. Самый простой – окисление органических составляющих на воздухе, предпочтительно под солнечными лучами. При таком методе одни вещества сразу окисляются, другие сперва бродят, а затем частично окисляются, остекляются или кристаллизуются, преобразуясь в нерастворимые формы. Но этот метод имеет недостаток – длительность. Опилки хвойных пород окисляются около 2-3 месяцев, а лиственных – от 6.

При втором способе опилки обрабатываются водой. Их либо оставляют под дождем на длительное время, либо специально вымачивают. Но по времени этот способ такой же затратный, как и предыдущий, так как высыхают опилки очень долго.

Самый распространенный метод – это обработка опилок раствором хлористого кальция либо жидкого стекла. Однако опилки, обработанные жидким стеклом, несмотря на быстрое затвердение, почти в 2 раза менее прочные, чем обработанные хлористым кальцием. В свою очередь, высококачественный материал из опилок, обработанных кальцием, можно получить только в случае использования хорошо выдержанной хвойной древесины.

Заливка монолита

Пропорции опилкобетона для монолита зависят только от необходимой прочности и количества материала. По технологии его изготовление не отличается от производства блоков.

Перед заливкой необходимо постелить 2-3 слоя рубероида поверх фундамента. Далее, если цоколь низкий, выполняется кладка в 2-3 ряда и монтируется опалубка. Для этого можно использовать стальные листы, влогостойкую фанеру или пилометериалы. Деревянная опалубка должна быть покрыта изнутри полиэтиленом. Она выставляется на высоту 40-80 см.

После чего в выставленные рамки заливается смесь и оставляется на 2-3 дня. После высыхания, необходимо переставить опалубку и залить новый слой. Опалубку рекомендуется заливать за 1 день, чтобы обеспечить равномерное высыхание.

Для устойчивости опалубка фиксируется стойками, а внутри располагаются арматурные пруты на расстоянии 25-30 см друг от друга. Также внутри формируется сетка, которая получается из пересечения горизонтальных прутьев.

На интернет-форумах по строительству можно встретить отзывы строителей и владельцев жилья из опилкобетона:

- Олег из г. Курска более 20 лет живет в доме из опилкобетона, однако утверждает, что конструкция

на ладан дышит

, что вызвано высокой влаговпитываемостью блоков. Это сказывается и на состоянии комнат и стены. Они постоянно мокрые или влажные, на них заводятся насекомые. Олег жалеет, что при возведении не построил более высокий фундамент. - Алексей из г. Ярославля самостоятельно построил баню из опилкобетонных блоков и за 5 лет эксплуатации не заметил существенных недостатков. В его случае, проблема влаги была решена нанесением гидроизоляционного слоя с обеих сторон стены.

- Михаил из г. Владивостока опилкобетонные блоки приобрел в магазине и своими руками построил из них сарай. Спустя 2 года от стены стали отваливаться куски.

- Анатолию из Воркуты самостоятельное изготовление блоков не удалось, однако дом из блоков, приготовленных строителями его удовлетворил.

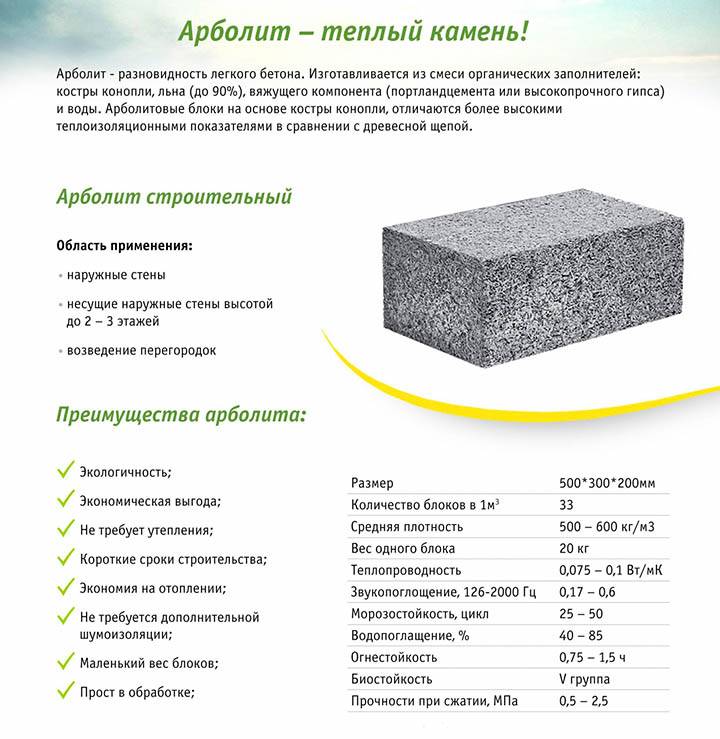

Где используют

Теплопроводность арболита применяют при возведении малоэтажных строений. Из блоков можно построить гараж, дачу или помещение для животных. Из опилкобетона делают внутренние стены в бытовках и жилых комнатах. Устойчивое к плесени сырье не гниет и хорошо сохраняет прохладу, поэтому подойдет для обустройства погреба. Если защитить от влажности, то элементы часто применяют для ограды.

Опилочные блоки используют при возведении невысоких строений в регионах с низкими и умеренными температурами. Стройматериал устойчив к морозам и позволяет выгонять здание на любом типе грунта. Небольшой вес сырья избавляет от необходимости устраивать сложный фундамент.

Где используют строительные блоки для сооруженийИсточник kupi-krasku.ru

На участках с высокой влажностью опилкобетон дополнительно защищают изоляцией, которая поглощает лишнюю жидкость. При армировании конструкции из щеп способны долго сберегать геометрию формы. Материал в стенах часто комбинируют с кирпичом или пеноблоками, увеличивая устойчивость к нагрузкам.