Пескобетонные блоки: особенности и характеристики

Как и любой другой материал, пескоцементные изделия обладают рядом преимуществ, которые напрямую влияют на их популярность и востребованность на рынке. Давно уже цена стройматериала перестала быть основополагающим фактором при выборе. В случаях, когда строится дом из пескобетонных блоков, она играет хоть и важную, но не решающую роль. Итак, рассмотрим все положительные характеристики популярного материала.

Быстрота строительства

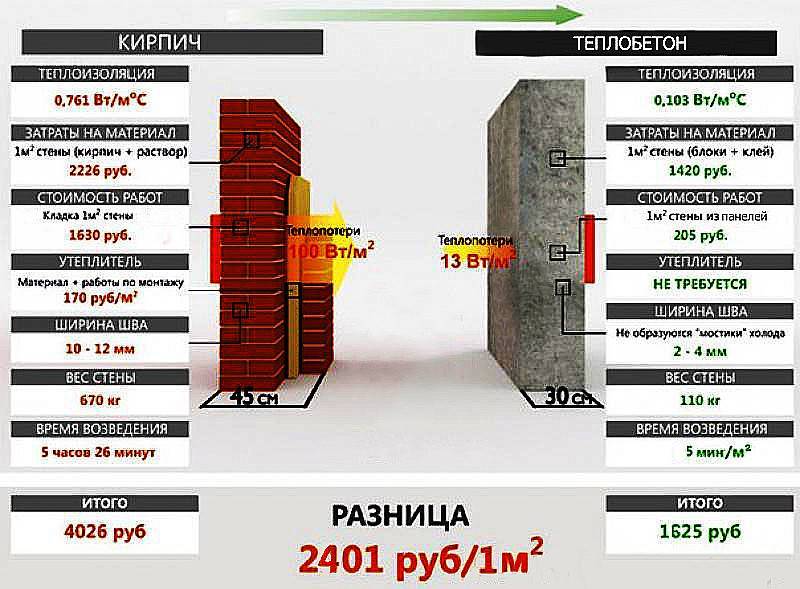

Описанные выше технические параметры указали, что из пескоцементных блоков возведение сооружения займет меньше времени и потребует не таких серьезных затрат. Кроме очевидного выигрыша в скорости кладки, стоит отметить, что дом практически не дает усадку со временем, так как блоки были предварительно выдержаны на складе производителя. Кроме этого, под дом из пескобетонных блоков нужен не очень мощный фундамент. Основа строения может быть на 25-30% легче, чем в случаях, когда осуществляется строительство домов из кирпича.

Обладая большими размерами, блоки быстрее укладываются в ряды и ускоряют сооружение стен. Достаточно просто обстоит дело с логистикой, так как сами изделия достаточно легкие, то их выгрузка может не требовать дополнительного технического обеспечения, например, кранов.

Физические характеристики

Пескоцементные блоки обладают достаточно высокими показателями по основным направлениям эффективности:

- Высокая прочность позволяет возводить многоэтажные здания, вплоть до девяти уровней. Уровень стойкости от М75 до М100;

- Класс морозостойкости – F50 – F75, что значит, возможность повторения 50-75 полных циклов замораживания/размораживания. В годах использования этот параметр можно выразить в долговечности конструкции в течение 60-80 лет;

- Использование в 7 раз меньшего количества раствора при кладке. Уникальность состоит в том, что материал самого блока и крепежной цементной смеси очень быстро схватывается;

- Звукоизоляция высокого уровня из-за внутренних воздушных пустот в блоках;

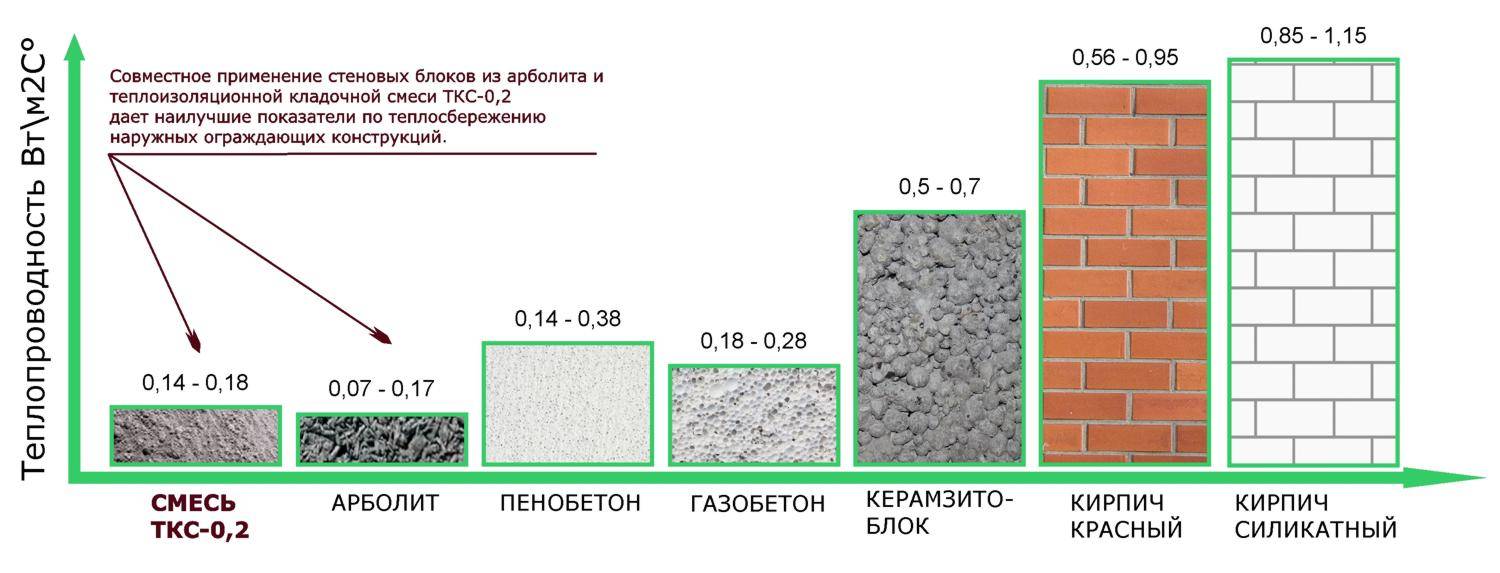

- Класс теплоизоляции – от 0,81 до 0,83;

- Полная и абсолютная невосприимчивость к открытому огню.

Стоимость и экологичность

Производство пескоцементных блоков не требует каких-либо серьезных затрат со стороны изготовителей, а сырьем служит дешевый материал. Потому и отпускная цена на пескобетонные стройматериалы очень низкая. Особенно если сравнивать с керамзитобетоном или керамическими блоками. По наработанному опыту наших специалистов можно сказать, что закупка материалов на дом из пескобетонных блоков будет дешевле классического кирпича практически в 3 раза.

Пескобетонные блоки созданы из экологически чистых компонентов и не выделяют никаких веществ, способных навредить человеку

Они также не влияют на природное окружение, что для коттеджа или частного дома очень важно

Широта использования

Благодаря простоте производства и достаточно большому ассортименту, пескоцементные блоки используются практически для всех конструкций:

- полнотелые изделия подходят для фундаментов, цоколей или несущих стен;

- пустотелые блоки разного размера применяются для возведения любых конструкций – несущие стены и перегородки внутри здания;

- модели с рельефной или гладкой поверхностью – для облицовки и внешней отделки.

Как упоминалось ранее, можно купить пескобетонные блоки разной расцветки, которые окрашены в массе еще на стадии производства. Кроме этого гладкая лицевая сторона блока прекрасно окрашивается, что упрощает внешнее декорирование.

Преимущества и недостатки таких конструкций

Самым ключевым преимуществом шлакоблочного строения — это его бюджетность. Приобретение стройматериала и сооружение «шлакоблочной коробки» не потребует от застройщика значительных финансовых и трудовых затрат.

Кроме того, к основным преимуществам домика из шлакобетонных блоков можно отнести:

Возможность реализовать любой дизайнерский проект.

- Незначительный вес блоков, которые не утяжеляют стены, поэтому дом не требует мощного фундамента.

- Высокие огнеупорные характеристики стенового материала.

- Простота монтажа, обеспеченная точными формами блока и большими размерами.

- Низкие удельные расходы кладочного материала и невысокая трудоемкость работ.

- Не требуются специальные подъемно-транспортные механизмы.

- При применении шлакоблоков, соответствующих требованиям ГОСТ и выдерживании технологии кладочных работ, дом получается надежным и долговечным.

- Шлакоблок не создает среду для образования плесени и не подвержен грызунам.

- Он невосприимчив к ультрафиолетовому разрушению и может находиться без повреждений в химических средах.

К недостаткам шлакоблочных стен относятся:

- Затруднение при проведении монтажных работ по вводам инженерных сетей в дом.

- Повышенная способность к впитыванию влаги, требуется гидро и парозащиты стен.

- Низкие характеристики по тепло- и шумоизоляции, требует обязательной установки наружной теплозащиты.

- Повышенная хрупкость стен, в связи с чем на стенах не рекомендуется устанавливать тяжелое оборудование, например, настенные котлы или водонагреватели.

- Низкие экологические характеристики материала.

Для того чтобы снизить риск приобретения низкокачественных шлакоблоков, перед выбором производителя стенового материала потребуется тщательно, ознакомится с сертификатами качества.

Специалисты рекомендуют при покупке этого стройматериала обращать внимание на следующие моменты:

- Материал должен иметь экологически чистые наполнители: ракушка, щебень и стружка.

- Цельность блоков со связующими и наполнителями — не должно быть крошек и отломанных кусков.

- Характеристика сырья должна соответствовать ГОСТ, особенно по прочности, теплопроводности и морозоустойчивости.

- Блоки для жилых домов должны изготовляться с применением вибромашин.

Можно также проверить плотность блока гвоздем длиной 1.5 см, если он легко входит в блок — качество стройматериала неудовлетворительное. Еще один практический метод проверки качества шлакоблока — сбросить его с высоты в 1.5 м, если он не разлетится на части, а останется целым и невредимым, то качество хорошее.

Более подробно обо всех плюсах и минусах домов, построенных из шлакоблока, можно узнать из другой статьи.

Возможные сложности и ошибки

Самые большие проблемы застройщику создают некачественно изготовленные блоки. Для того чтобы они соответствовали ГОСТ, составляющие его материалы также должны иметь сертификат качества. Лучше если шлакоблок для жилого дома будет приобретен от завода-изготовителя, а не произведен кустарным методом.

Кроме того, дом из шлакоблоков будет иметь плохие характеристики, малый срок службы, а порой относится к аварийному объекту, если застройщик допустил такие ошибки при возведении:

- нарушение технологии строительства;

- низкий профессиональный уровень строителей;

- неправильная гидроизоляция стен и фундамента;

- низкокачественная теплозащита дома;

- нарушения схемы армирования стен и отсутствие армопоясов;

- шлакоблочные стены долго оставались без крыши под открытым небом.

Достоинства

Отличительная черта блоков – повышенный уровень звуковой изоляции. Они защищают людей в здании от отрицательного воздействия внешних факторов. Изделия соответствуют требованиям, предъявляемым к строительному сырью, комбинируются с другими материалами, в том числе с утеплителями. Они прочные, надежные, жесткие. Рассмотрим детальнее положительные стороны:

- применение при внешних и внутренних строительных мероприятиях;

- увеличенная прочность, позволяющая производить строительство фундаментов;

- высокий коэффициент звуковой изоляции, обеспеченный полостями;

- малый вес пустотелых блоков;

- длительный ресурс эксплуатации. Материал не подвержен гниению, сохраняет эксплуатационные характеристики при повышенной влажности, не восприимчив к перепадам температуры;

- высокая устойчивость к повышенной температуре;

- экологичность, которая основана на применении безопасного сырья;

- невысокая цена – плюс, который по достоинству оценили заказчики;

- экономия при строительстве, связанная с тем, что размеры позволяют вместо трех кирпичей использовать один пескоблок. Результат – применение меньшего количества раствора и кирпичей. Возведение зданий из пескоблоков снижает расходы на 40% по сравнению с кладкой из кирпича;

- снижение времени выполнения строительных мероприятий;

- простота кладки, позволяющая самостоятельно строить здание без привлечения наемных строителей.

Обладая указанными преимуществами, этот материал имеет ряд незначительных недостатков.

Недостатки

Вполне естественно, что материал не считается идеальным вариантом для строительства. Он имеет определенные ограничения в использовании, которыми определены границы применения. Если в расчет их не принимать, то получится плохая по качеству постройка, которая будет эксплуатироваться недолго.

Итак, негативными моментами считаются:

- Масса полнотелого блока. Она достигает четырнадцати – восемнадцати килограмм, что усложняет рабочий процесс. Есть необходимость устраивать серьезные фундаментные основы.

- Слабые теплоизолирующие свойства. Воздух держит тепло, но сам материал изделия легко его отдает, стены нуждаются в серьезном утеплительном слое. Про экономию денежных средств и трудозатрат в таких случаях необходимо забывать.

- Пустотелый блок не способен выдерживать большие нагрузочные воздействия. Слабая прочность и наличие пустотных мест не дают возможности строить из таких блоков здания, превышающие два этажа.

- Довольно часто блоки не имеют идеальных геометрических параметров.

- Качественные характеристики готового материала у изготовителей отличаются.

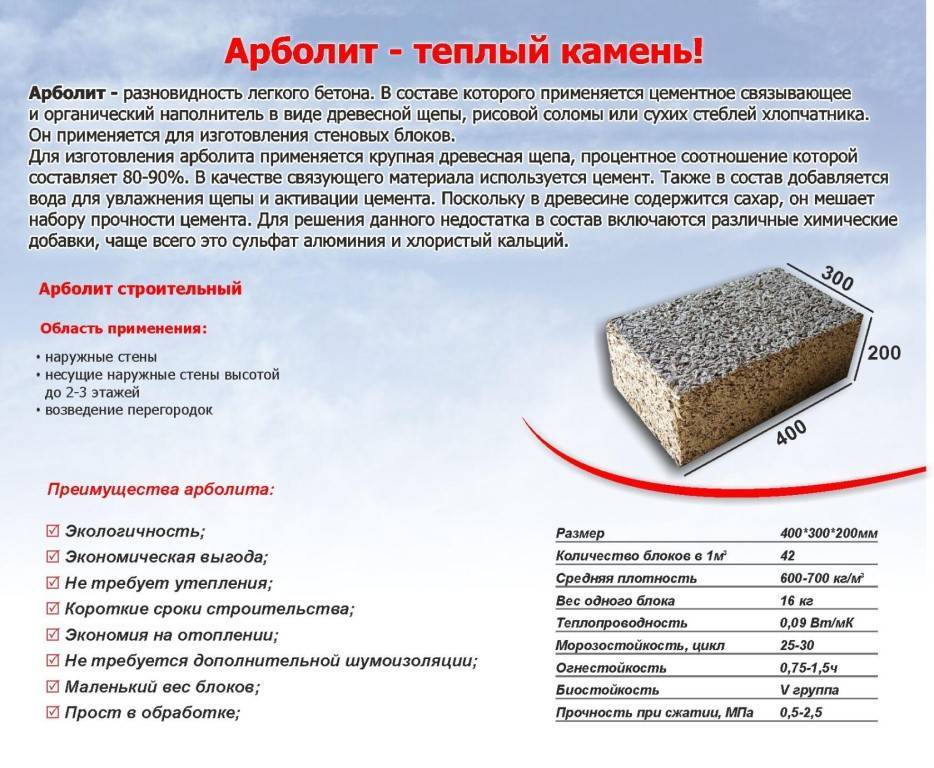

Разновидности строительных блоков

Кирпич по-прежнему остается основным материалом при строительстве высоток, но для малоэтажного строительства дешевле использовать другие стройматериалы. Если исключить древесину, которая нынче дорогостояща, выбор все равно будет разнообразным. Современные стеновые материалы изготавливают из:

- пенобетона;

- шлакобетона;

- газобетона;

- керамзитобетона.

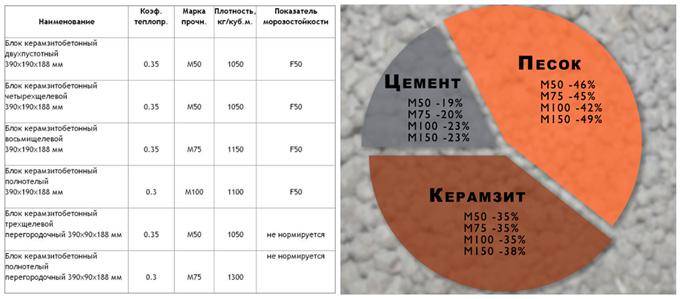

Таблица сравнения характеристик блоков

В качестве наполнителя шлакоблоков используют самые различные и порой экзотические материалы, являющиеся отходами производств: отсев, стеклянный и кирпичный бой, опилки, древесную щепу.

Последовательность работы по производству пескоблока следующая:

- Правильно произвести дозировку компонентов рассчитав пропорции.

- Согласно рецепту от производителя правильно смешать компоненты для дальнейшей обработки.

- Заполнить литьевые формы полученной смесью.

- Выполнить опрессовку сырья в форме, которая определит размеры пескоблока.

- Выдержать изделия под давлением.

- Получить на выходе готовый строительный материал.

Дальше вам нужно только организовать складское помещение под готовые пескоблоки.

Свойства и характеристики

Блоки обладают высокой прочностью, что говорит о надежности строительного материала, есть ряд технических характеристик, которые заключаются в следующем:

- после 2 месяцев блоки готовы к укладке;

- схватывание раствора происходит спустя 3 часа;

- приготовленный раствор необходимо использовать в течение 2 часов;

- расход материалов составляет 1,8 кг раствора на 1 м³.

При производстве в блоки могут добавлять портландцемент, это придает строительному материалу морозостойкость, а также увеличивает плотность элемента и уменьшает возможность возникновения коррозии.

Чтобы самостоятельно изготовить плиты, можно купить готовую смесь пескоцемента и самостоятельно развести раствор, добавив лишь воду до нужной консистенции. Такие готовые составы имеют разный наполнитель, который маркируется на упаковке и может быть мелким или крупным. Мелкий пескоцемент берется для производства сверхпрочных блоков, крупный — больше подходит для создания облицовочного стройматериала.

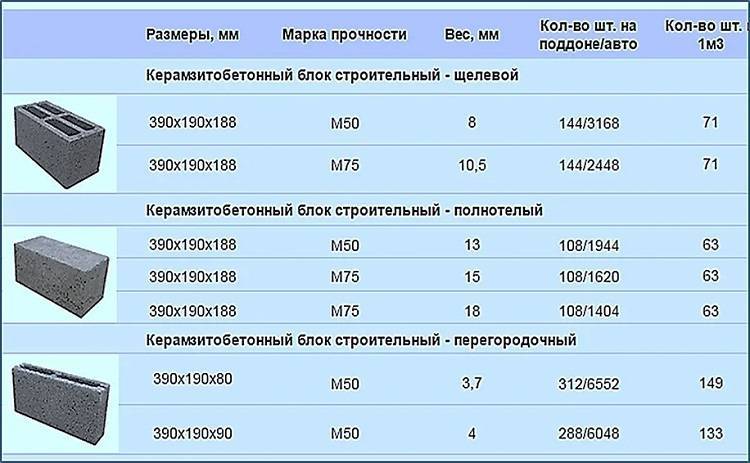

Плюсы домов из керамзитобетонных блоков

Продукция изготавливается из песка, воды, цемента, керамзита. Ингредиенты перемешивают, состав выливается в подготовленные формы и высушивается.

Имеют керамзитобетонные блоки плюсы и минусы.

В перечне преимуществ:

- Невысокая теплопроводность, т.к. блоки изготавливаются из пористого материала, обеспечивающего надежное сохранение тепла.

- Небольшая масса блоков обеспечивается легкостью керамзитных гранул. Наиболее снижена нагрузка на фундамент пустотелых изделий. Количество и размеры пустот зависят от марки изделий, технологии производителя и могут достигать до половины общего объема блоков.

- Прочность и долговечность стройматериала позволяет выдерживать перегрузки несущих конструкций и перекрытий. В готовой конструкции блоки могут выдерживать повышенные нагрузки.

- Небольшая стоимость блоков позволяет снизить затраты на проект строительных работ.

- Стройматериал не подвержен усадке, поэтому риск возникновения трещин и сколов снижен.

- Материал изготавливается из экологически чистых ингредиентов, не выделяет токсичных испарений.

- Пористый материал обладает шумоизоляционными свойствами, предотвращает проникновение в помещение посторонних звуков.

- Стены из блоков из керамзита несложно штукатурить, т.к. раствор из песка и цемента легко фиксируется на поверхности.

- Материалы просто укладываются.

Состав

Классический вариант исходного сырья:

- цементный состав – 1 доля;

- песок – 3 доли.

В качестве дополнительных компонентов разрешается добавлять портландцемент, чтобы придать материалу дополнительную устойчивость к морозам, улучшить плотность и способность противостоять коррозийным образованиям.

Кроме самостоятельного приготовления раствора, есть возможность приобрести подготовленную пескоцементную смесь с крупными и мелкими наполнителями. Первый вариант отличается высоким показателем прочности и используется в качестве самостоятельного материала. Второй вид применяется при облицовочных работах.

2 Для чего нужен пескобетон

ГОСТ позволяет использовать данную смесь, в том числе, Вилис и МКУ, для различных видов работ. В настоящее время вполне успешно из нее производят керамзитобетон, а также создают стяжки, проводят бетонирование лестниц, выравнивают поверхности, а также заделывают швы. Состав вполне позволяет применять пескобетон, при том весьма эффективно, в возведении жилых блоков и коммерческих помещений. Однако же работать с ним можно и в небольших частных хозяйствах с той же долей успеха.

Подобрать по характеристикам материал можно на любую площадь. Универсальными могут считаться марки «Старатели» и некоторые другие.

Как сэкономить 120 тысяч рублей при строительстве дома площадью 100 «квадратов»?

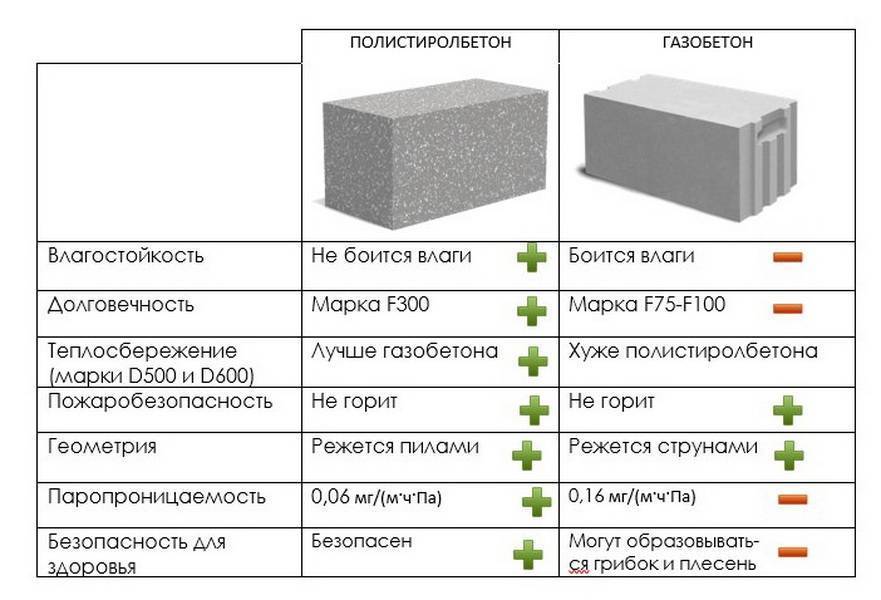

Строительство из блоков постепенно вытесняет когда-то традиционные дерево и кирпич. Преимущества очевидны: крупные, ровные блоки укладываются легко, процесс возведения дома ускоряется, раствора уходит меньше. Что касается надежности конструкций, то производители и продавцы стройматериалов обещают: проблем не будет. По многим характеристикам блоки превосходят «классических конкурентов». Пожалуй, главная сложность, с которой сталкивается будущий хозяин дома, гаража или бани — это выбор из множества вариантов. Каких только блоков нет на рынке: материалом для стен может стать газобетон, пенобетон, полистиролбетон, пескоблоки. Что же лучше? Производители ведут настоящие рекламные войны, позиционируя свою продукцию как оптимальный вариант.

Так сложилось, что в продвижение так называемых ячеистых и легких бетонов — газобетона, полистиролбетона и пенобетона — вливаются огромные рекламные бюджеты. Эти материалы относительно новые для российского рынка, потому требуют популяризации. И реклама дает эффект: газобетон и полистиролбетон уже довольно широко применяются при строительстве. Но самый популярный отнюдь не значит единственно правильный.

В качестве более экономичной альтернативы многие эксперты советуют использовать пескоблоки. Материал это прочный, универсальный и отлично подходит для несущих конструкций и перегородок. Правда репутацию пескоблоков в свое время «подмочили» кустарные производители, которых мало заботила технология. Если же соблюдать все стандарты производства, то пескоблоки демонстрируют высокие эксплуатационные характеристики. По сути это прочный мелкозернистый бетон, сформованный в штучные изделия — в блоки.

Стоимость

Цена 1 кубометра пескоблоков в среднем составляет 2700-3000 рублей. Газоблоки стоят немного больше – 3000-3500 рублей за кубометр

Несмотря на меньшую стоимость пескобетонных блоков, нужно обратить внимание на следующее:

Для строительства дома из пескоблоков потребуется усиленный фундамент.

Пескоцементных блоков нужно больше, чем газоблоков.

Дом из пескоблоков нужно утеплять в любом случае, вне зависимости от региона. Утепление дома из газобетона нужно только в районах с очень низким температурным режимом.

Все это – дополнительные затраты, которые увеличивают конечную цену на строительство жилого дома. Однако пескоблоки отлично подходят для строительства оград, заборов и хозпостроек.

Состав

Классический вариант исходного сырья:

- цементный состав – 1 доля;

- песок – 3 доли.

В качестве дополнительных компонентов разрешается добавлять портландцемент, чтобы придать материалу дополнительную устойчивость к морозам, улучшить плотность и способность противостоять коррозийным образованиям.

Кроме самостоятельного приготовления раствора, есть возможность приобрести подготовленную пескоцементную смесь с крупными и мелкими наполнителями. Первый вариант отличается высоким показателем прочности и используется в качестве самостоятельного материала. Второй вид применяется при облицовочных работах.

Плюсы и минусы стройматериала

Неоспоримыми достоинствами является:

- звуко- и теплоизоляция;

- быстрая установка;

- долговечность (более 100 лет);

- надежность;

- неуязвимость для грызунов, поражения плесенью, грибком;

- при своей высокой плотности весит немного;

- низкий ценовой фактор (на 35% меньше стоимости кирпича).

Доступность шлакоблоков ручной работы зависит не только от цены на кирпич, но и от легкого основания, невысокой цены на транспортные расходы и быстрого монтажа. Для блочной кладки не нужно возводить тяжелый фундамент, можно организовать ленточное основание.

Есть и минусы, ограничивающие их использование как составляющих элементов. Чтобы масса перекрытий из бетона не деформировала несущие блочные стены, необходимо обязательно возвести армированный пояс или использовать брус.

Характеристики материала

Стеновые камни еще именуются шлакоблоком. Его получают из:

- Смеси доменных отходов с гравием.

- Песка, гравия, гальки.

- Кирпичных, бетонных обломков.

- Золы, котельного шлама.

- Керамзита.

- Перлита.

- Опилок, иных производственных отходов.

В качестве вяжущего компонента выступает цемент, но для того, чтобы повысить пластичность и снизить цену блоков, его разбавляют с известковой или глиняной массой. Крупный заполнитель смешивают с песком и водой. Масса должна быть полусухой с минимальным уровнем влаги для раскладки в форму. Формирование шлакоблоков происходит через виброуплотнение или прессование.

В производственных масштабах для формирования шлакоблока прибегают к использованию любого строительного мусора, производственных, металлургических отходов.

Многие задумываются о том, теплой ли будет баня из пескоблока в зимний период. Это определяется правильной технологией строительства и замешивания материалов. При заказе пескоблока у проверенных поставщиков или самостоятельном его производстве – постройка будет теплой. Некачественные шлакоблоки имеют высокую теплопроводность. Это затрудняет эксплуатирование постройки зимой, поскольку увеличивается длительность прогревания, сокращается остывание.

Экономический расчет

При продуманной организации сбыта шлакоблочный бизнес может себя быстро окупить.

Производительность мини цеха составляет 450 блоков в рабочую смену. При 26 сменах в месяц изготовить можно 11,7 тыс. шлакоблоков стандартного размера 400х200х200 мм марки М50 (полнотелый).

Минимальная стоимость такого блока составляет примерно 25 руб. При реализации всей изготовленной продукции месячная выручка составит 292,5 тыс. руб., однако будем учитывать, что на первых порах шлакоблоков будет уходить на 150 тыс. руб. ежемесячно (около 50% от общего объема производства).

Первоначальные затраты составят 255 тыс. руб. Так что производство шлакоблоков как бизнес окупит себя примерно за 1.7 месяца. Срок окупаемости может быть увеличен до 1 квартала (3 месяца) из-за неучтенных в бизнесплане расходов.

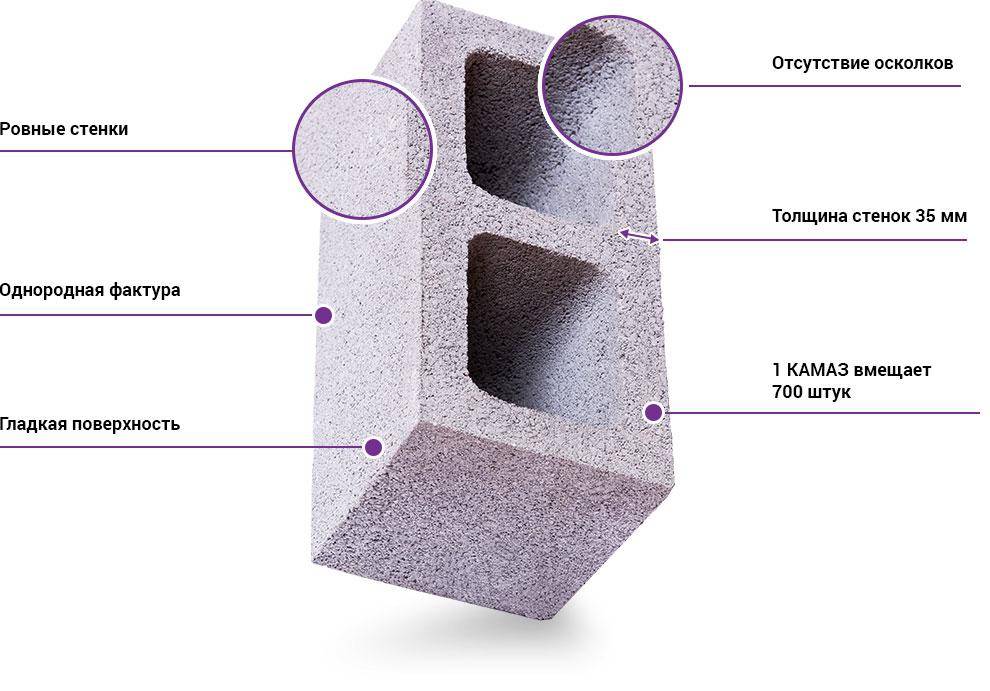

Геометрические размеры блока

Очень часто хромает геометрия блока из-за того, что блок формуют на площадку из асфальта, который не идеально ровный. Поэтому для этого этапа обязательно нужна рулетка. Если высота блока прыгает до 1 сантиметра и больше, то этот блок явно был сформирован на площадке вручную. И теперь при кладке вы будете мучиться со швами, подбирая их толщину, чтобы сделать ряд ровным горизонтальным.

Геометрия блоков из одного поддона

Шов до 8 мм недопустим, поскольку не обеспечивает крепость кладки, а свыше 1,5 см дает сильную усадку и тоже снижает крепость кладки. Оптимальной толщиной шва является 8-15 мм. И плохие геометрические размеры блока делают задачу выдержать толщину шва практически невозможными.

Вторая особенность такого блока в том, что верхняя стенка, закрывающая отверстия в блоке, будет очень тонкая или вообще отсутствовать. И при кладке в отверстия будет попадать раствор. И теплопроводность стены будет резко падать. А с другой стороны это приведет к перерасходу раствора, то есть к лишним затратам.

Вот блок с такой хлипкой верхней стенкой. Верхняя стенка хлипка и при кладке ломается.

Верхняя стенка блока

Вот такой блок уже использован для оконных проемов:

Блок с выломанной верхней стенкой

Особенности

Баня не является редкостью в наши дни. Ее строят из разных материалов. Чаще всего, конечно, встречаются конструкции из дерева. Однако за такими строениями необходимо тщательно ухаживать, чтобы они сохранили первозданный внешний вид и не гнили с течением времени. Кроме того, бани из дерева являются пожароопасными, даже если их обработать специальными пропитками.

Их использование в строительстве бань не является редким. Многие хозяева выбирают именно такие материалы, так как они обладают множеством положительных характеристик, а по многим параметрам превосходят дерево.

Главной особенностью строительных блоков является их пористая структура. При этом размеры пор (а также их форма) могут хаотично изменяться по всей площади блока. Благодаря данной отличительной характеристике механические и теплофизические свойства таких строительных материалов не отличаются однородностью. Из-за этого баню необходимо очень тщательно теплоизолировать не только с внутренней, но и наружной стороны.

Стоит отметить, что блоки впитывают в себя влагу, как губка. В летний сезон эта особенность не несет в себе ничего страшного, а вот зимой ранее впитанная вода будет подвергаться замерзанию и увеличиваться в своих объемах. Это может привести к печальным последствиям – разрушению блоков. Конечно, данной проблемы вполне можно избежать. Для этого необходимо обеспечить постройке качественную гидроизоляцию внутри и снаружи.

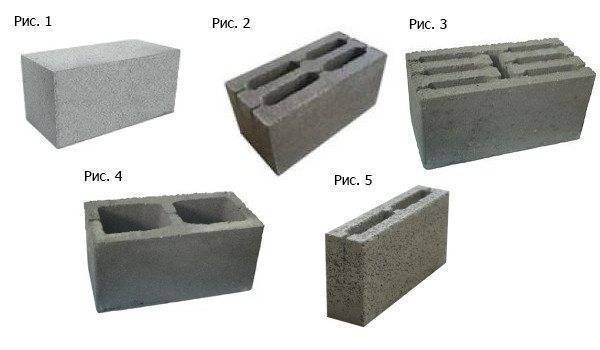

Виды

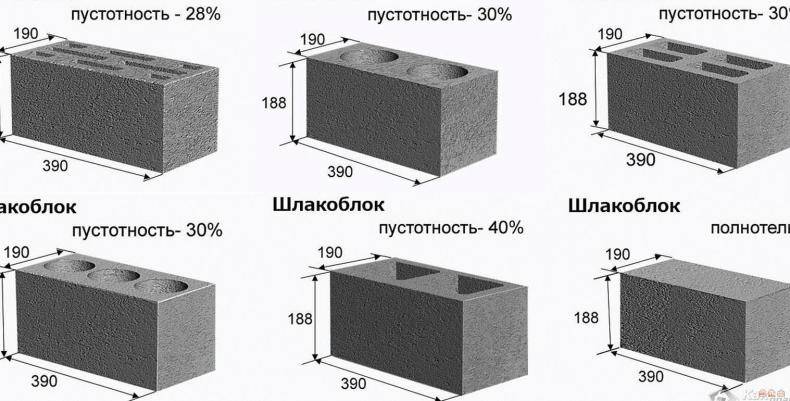

Условно пескобетонные блоки разделяют на несколько типов, отличающихся своими характеристиками:

- Фундаментный или полнотелый блок. Пустотных участков не имеет, из-за чего считается довольно прочным. Применяется для строительства фундаментных оснований. Обычные размеры – 20 х 20 х 40 см.

- Пустотелый. Имеет определенное количество пустот – от 2 до 8. Отличаются звукоизоляционными и тепловыми характеристиками. Прочность хорошая, а вот расход исходного сырья значительно уменьшен. Главное предназначение – для несущих стен.

- Облицовочный. Отличается декоративностью одной стороны, применяется для внешней отделки стен. Дополнительной обработки не требует. Основные достоинства – водопроницаемость, показатель прочности, устойчивость к различным температурным режимам.

- Перегородочный. Используется для строительства внутренних стен, отличается меньшими размерами, обладает отличной шумоизоляцией. Чтобы повысить это качество, в комплексе с таким блоком применяют пустотелый материал.

- Стеновой. Используется для возведения наружных внутренних стен, отличается увеличенной шириной.

Что такое пескоблок?

Пескоблок — это универсальный строительный материал для производства которого используются песок с цементом. В отличие от других, подобного рода материалов, в пескоблоках нет гравия со щебнем, только один песок, в пропорциях с цементом 8 к 1.

Однако и производство пескоблоков во многом отличается от изготовления многих стройматериалов для стен. В технологии изготовления пескоблоков, отсутствует сушка материалов, поскольку их формовка осуществляется исключительно методом вибропрессования.

Такой подход к изготовлению пескоблоков даёт возможность получить недорогой, но достаточно качественный стройматериал для возведения многих несущих конструкций с перегородками. Рассмотрим подробнее свойства пескоблоков, техническая информация о которых представлена ниже.

Характеристики пескоблоков

Выше было сказано, что пескоблоки — это достаточно прочный и теплый материал, производство которого обходится намного дешевле, нежели изготовление многих других стройматериалов.

Ниже представлены основные характеристики пескоблоков, которые заключаются вот в чем:

- Размеры пескоблоков: 390х188х190 мм;

- Масса одного готового изделия: 23 кг;

- Плотность на сжатие: не менее 12,5 кг/см²;

- Огнестойкость: пескоблоки негорючий материал;

- Водопоглощение: материал плохо впитывает влагу;

- Морозостойкость: более 50 циклов;

- Теплопроводность пескоблока: 0,56 — 0,65 Вт/м²С0;

- Биостойкость: материал неподвержен воздействию со стороны микроорганизмов.

Как видно, свойства пескоблоков действительно хороши. Учитывая тот факт, что изготовление пескоблока дешевле, чем изготовления многих других, подобного рода материалов, можно смело утверждать, что в ближайшем будущем, пескоблоки их легко смогут заменить.

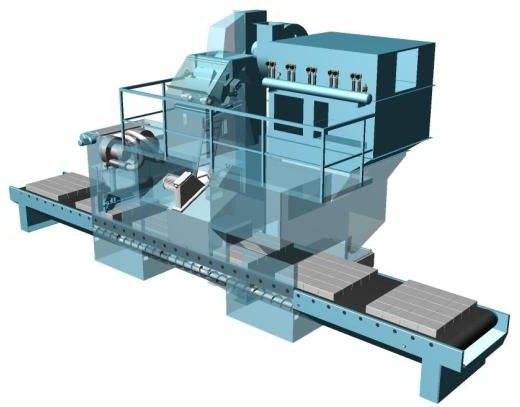

Изготовление блоков

Производство пескобетонных блоков осуществляется при помощи объемного вибропрессования.

Кварцевый песок, применяемый для изготовления смеси, улучшает прочность блоков. Чтобы повысить качество элементов, добавляют разные модифицирующие компоненты.

Должное качество готового изделия можно обеспечить лишь промышленным производством, имеющим современное оснащение.

На качество продукции могут оказать влияние следующие факторы:

- использование сырья, соответствующего стандартам;

- строгое соблюдение технологического процесса;

- выдерживание технологии и пропорциональных соотношений компонентов;

- организация контроля за производственным процессом.

Рынок представляет и продукцию, изготовленную своими руками в условиях домашних цехов. Приобретать такие блоки следует с обязательным изучением технологического производственного процесса и сертификата, подтверждающего качество продукции.

Цех, выпускающий блоки, должен укомплектовываться:

- дозатором;

- смесителем;

- вибропрессом;

- формами.

Изготовление блоков из пескобетона подразумевает выполнение следующих этапов:

- По соответствующим характеристикам подбираются необходимые компоненты.

- Ингредиенты дозируются и направляются в смесительную установку.

- При вибропроцессе смесь следует периодически встряхивать, чтобы обеспечить ее однородность.

- Для блоков применяют различные матрицы. С их помощью выпускаются разные виды изделий.

- Масса перегружается в формы из стального материала. Из-за своей плотности она почти не расслаивается.

- Чтобы ускорить процесс, сушку проводят с использованием тепловых или инфракрасных установок.

- Блоки извлекаются из форм, отправляются для набора прочности на склад.

- Сушка продолжается при комнатном температурном режиме, нормальной вентиляции и достаточным уровнем влажности.

- Складируют готовые изделия на поддоны, обматывают пленкой.

Описание и особенности пескобетона

Второе название пескобетона — мелкозернистый бетон. В нем допускается наличие щебня размером менее 2 см. При производстве пескобетонной смеси происходит отсев сквозь сетку с ячейками 3 мм. На данном этапе контролируется лещадность зерен щебня. Определение «лещадность» берет корень от слова «лещ». Форма щебня напоминает форму рыбы лещ, тело плоское и вытянутое, но сплющенное с боков.

Физический смысл щебня как компонента бетонного раствора — жесткость будущего изделия. При этом более мелкие фракции наполнителя делают смесь способной к максимальному уплотнению. Именно из-за небольшого количества открытых пор достигается приличная влагостойкость. Вода не может попасть глубоко внутрь бетонного изделия и привести к послойному разрушению при замерзании.

Пескобетон хорошо зарекомендовал себя как материал для строительства уличных объектов.

Пескобетон хорошо зарекомендовал себя как материал для строительства уличных объектов.

Пластичная готовая смесь с мелкими фракциями уплотняется в процессе заливки максимально, поэтому массовая доля цемента таком растворе больше, чем в классическом бетоне. Цемент самый дорогой компонент бетонной смеси, этим и объясняется стоимость пескобетона. Функцию щебня небольших размеров берет на себя песок крупной фракции. В классическом варианте тяжелого бетона используется наоборот, мелкий песок.

В составе горного песчаного компонента могут попадаться гранулы различных минералов. Отлично подходит силикатный песок, базовым компонентом которого является кварц. Кварц состоит из молекул кислорода и кремния. Многие знают, что кремний очень твердый элемент, по шкале Мооса его твердость 7 баллов. Гранулы кварца, именно из-за присутствия в составе кремния, придают пескобетону его фирменную крепость.

Гранулированный кварц

Гранулированный кварц

Высокая пластичность жидкого раствора пескобетона достигается за счет гипса, который входит в состав цемента. Для повышения прочности, если того требует строительная документация, в раствор добавляется гранитная крошка. Возможно использование пластификаторов, как и для классического бетона.

Основное оборудование для производства пескоблока

Самым эффективным оборудованием, которое используется в производстве пескоблока, является вибропресс. Производство пескоблоков производится путем прессования и виброуплотнения смеси. Поэтому вибропрессы являются основным оборудованием для производства блоков.

Процесс затвердения пескоблоков происходит вне вибропресса. Для этого, чтобы процесс осуществился быстрее, пескоблоки необходимо пропарить. Если технологический процесс позволяет оставлять продукцию для застывания на определенное время, то процесс пропарки можно исключить.

Для изготовления пескоблоков различной формы, а также для производства цельной и пустотелой продукции в вибропрессе есть возможность заменять матрицы, которые отвечают за размер и форму строительного материала.

Вибропресс является очень эффективным оборудованием и окупается намного быстрее, чем станки, которые вы приобретете отдельно. К тому же он является практически полной производственной линией, поэтому, кроме затрат на покупку оборудования, вы сможете снизить и расходы на персонал.

Такой станок позволяет довести пескоблок практически до состояния полной готовности, поэтому производство строительных материалов будет занимать минимум времени.