Изготовление и состав

История портландцемента берет начало в 19 веке, когда Джозеф Аспдин изобрел и запатентовал этот материал. Название было получено из-за внешнего сходства с известняком, который добывали в карьере на острове Портланд в Англии.

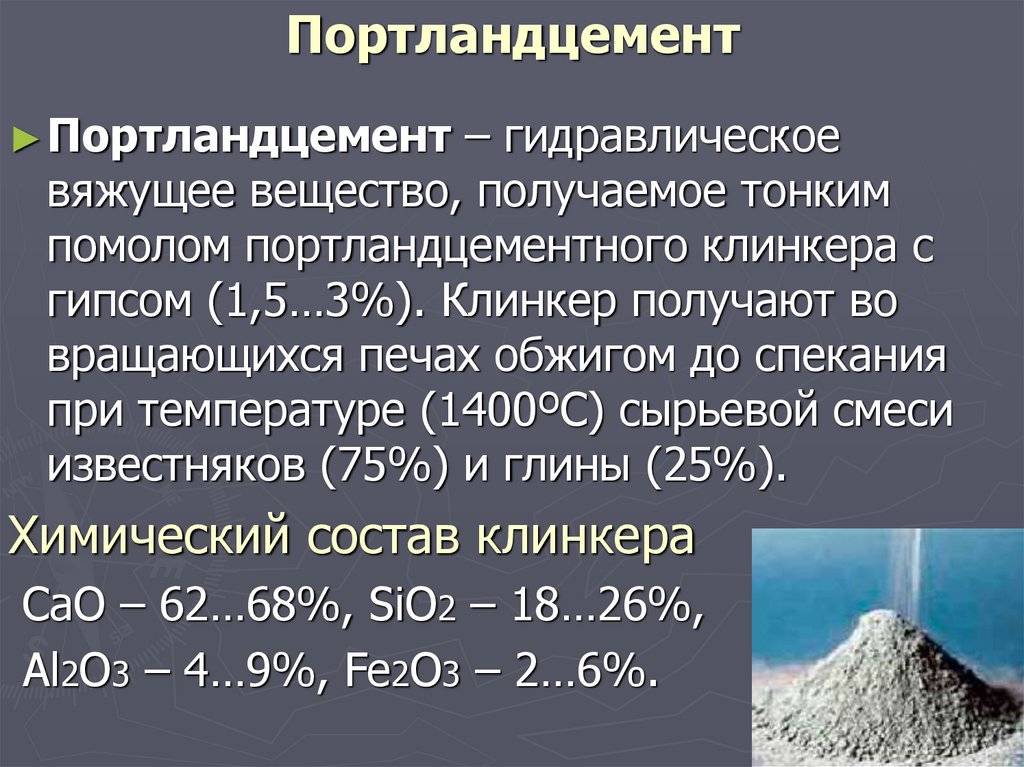

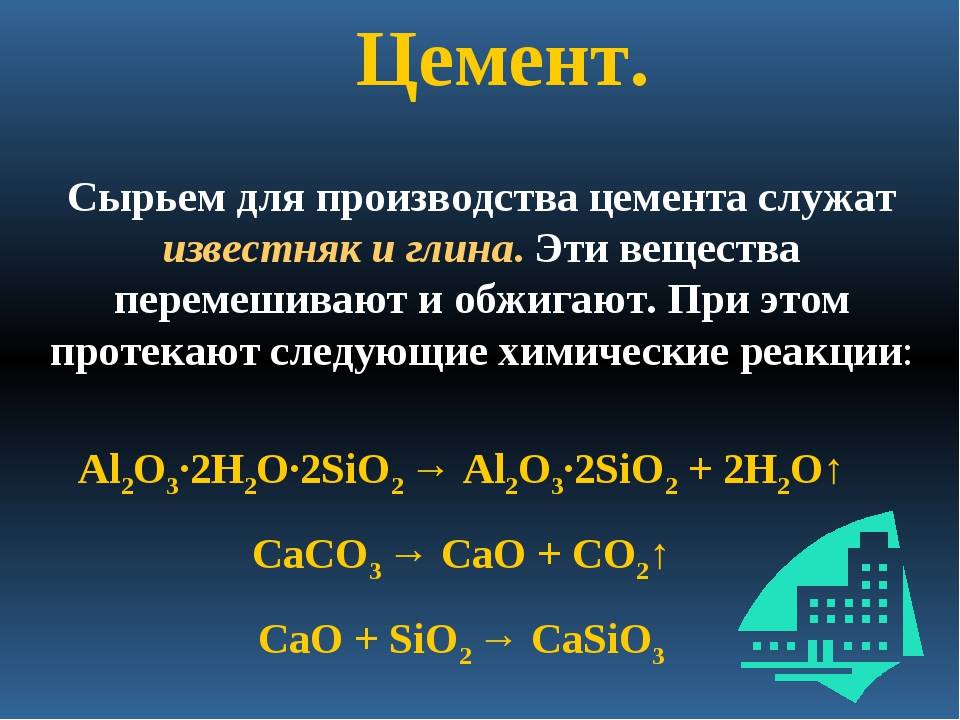

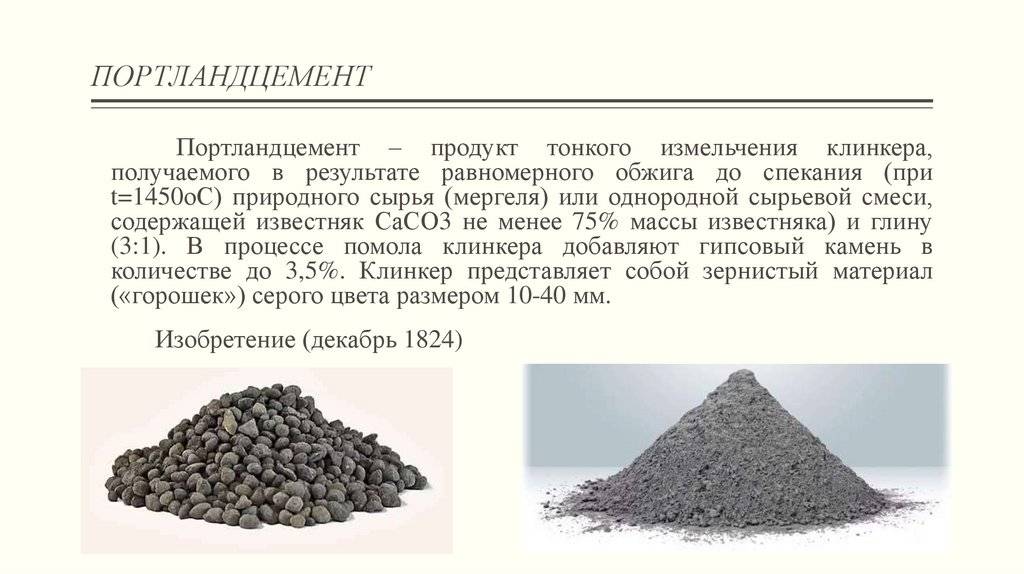

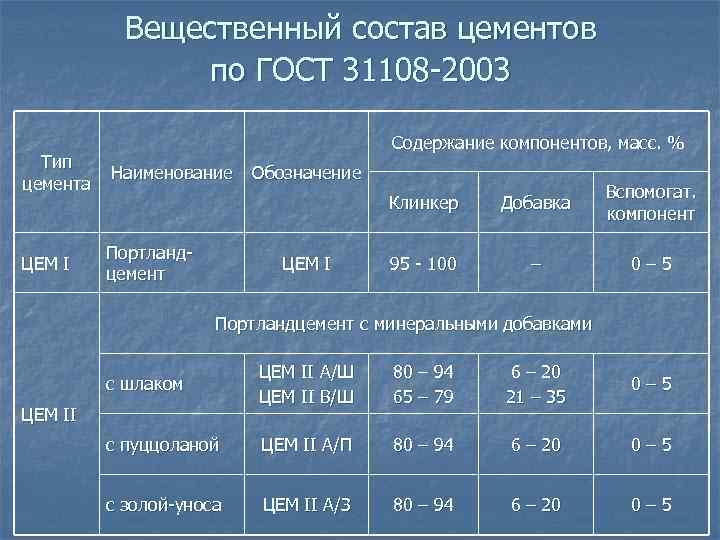

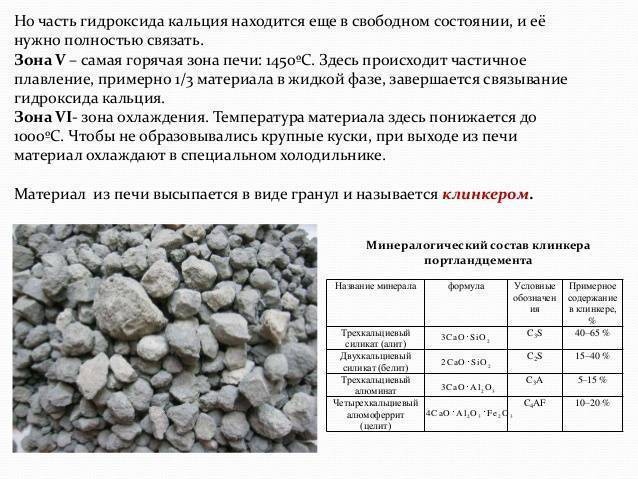

Для изготовления портландцемента используют карбонатные горные породы (мел, известняк, кремнезем, глинозем) и мергелий (соединение карбонатных пород и глины). Данное сырье измельчают и обжигают при температуре 1300-1400ºС. В результате получают продукт, называемый клинкером.

Клинкер, в свою очередь, также измельчается и соединяется с гипсом. Дополнительно состав может быть обогащен другими компонентами, улучшающими эксплуатационные свойства продукта. Готовый материал обязательно проходит контроль качества и получает сертификат.

Состав и процентное содержание ингредиентов в портландцементе регулируются ГОСТом 10178 85. Если материал изготовлен в соответствии с ТУ, его свойства и характеристики могут отклоняться от регламентированных.

Как разводить портландцемент

Портландцемент — это простой в использовании строительный материал, поэтому, чтобы сделать раствор, требуется смешать сухой состав с водой. Пропорции обозначенных компонентов могут разниться в зависимости от требуемой густоты раствора на выходе. Поэтому примерное количество воды может составлять от 1,4 до 2,1 (десятилитровых ведер) на 10 килограмм портландцемента. Более подробно можно посмотреть пропорции в таблице.

| Компоненты | Цемент(мешок 25 кг) (шт.) | Песок(ведро 10 л.) (шт.) | Щебень(ведро 10 л.) (шт.) | Вода(ведро 10 л.) (шт.) |

| Бетон М 300 | 1 | 4 | 7 | 1,5 |

| Кладочный раствор | 1 | 8 | — | 2 |

| Штукатурная смесь | 1 | 6,5 | — | 2 |

Количество воды для создания раствора нужной консистенции еще зависит непосредственно от влажности песка и щебня. Приблизительно расчет должен выполняться по таким показателям:

- для цементно-песчаного раствора – 1 часть цемента на 0,6 литра воды;

- для бетона В25 (М350) –1:0,4;

- для бетона В15 (М200) – 1:0,6;

- для бетона В7,5 (М100) – 1:0,7.

Чем отличается портландцемент от цемента

Портландцемент – определяется как один из видов цемента. В большинстве случаев его используют при производстве бетона. А он, в свою очередь, необходим в строительстве конструкций монолитного и сборного типа из железобетона, высоковольтных линий, в покрытии дорог и аэродромов.

Отличия от обычного цемента состоят во внешнем виде, свойствах и характеристиках. Так портландцемент за счет добавок может иметь более высокую степень морозоустойчивости и прочности. У остальных разновидностей цемента эти показатели немного ниже.

Разница в оценочных характеристиках материала представлена в таблице:

| Материал | Цена | Практичность | Внешний вид | Простота изготовления | Трудоемкость | Экологичность |

| Портландцемент | «4» | «5» | «5» | «4» | «5» | «5» |

| Цемент | «5» | «4» | «5» | «5» | «5» | «5» |

Технология применения

Поскольку тампонажный цемент приходится заливать не вручную, а закачивать насосами, массу делают достаточно жидкой. Для этого на 2 части сухой смеси добавляют 1 часть воды. Полученная масса называется пульпой. Если температура высокая, пульпа может затвердеть уже за 1,5-10 часов. Чем выше температура, тем быстрее схватится цемент тампонажный. Применение в холодных скважинах (или если масса используется при гидроизоляционных работах на возведении зданий в холодное время года) приводит к тому, что процесс затвердения начнется через 2-3 часа и завершится часов через 20-22. Дольше всего застывает солестойкий цемент.

Показатель прочности на изгиб через двое суток после полного застывания таков:

- Если отсутствует нагрев – приблизительно 62 кГ/см.

- Если температура стабильно высокая — 27 кГ/см.

Но это только в том случае, если использовался качественный тампонажный цемент. Как проверить его качество? Есть очень простой и надежный способ – выполнить пробу через сито. Для этого нужно тщательно просеять через сито немного сухого порошка. Если в сите осталось ¾ части от начального объема, материал качественный. Можно проверить и на глазок, но это могут сделать лишь те, кто имеет большой опыт работы с тампонажным цементом. В противном случае придется доверять продавцу

Но при этом стоить обратить внимание и на состав сухой смеси – количество гипса не должно быть больше чем 3,5 %

Отличия цемента и портландцемента

ПЦ является одним из видов цемента, тогда как, последний обозначает целую группу затвердевающих строительных смесей. Несмотря на наличие некоторых схожестей в технологии изготовления, эти материалы отличаются между собой по составу и количеству минеральных добавок.

ПЦ имеет сравнительно высокую степень морозоустойчивости и влагостойкости. Коэффициент его прочности тоже не низкий.

При обсуждении темы, портландцемент и цемент: в чем отличие, нельзя исключать наличие существенной разницы в их стоимости. Обычно первый вариант доступен по бюджетной цене. К тому же, его не сложно найти практически в любом торговом пункте.

Технология производства цемента

Производство цемента — видео

https://youtube.com/watch?v=GVWuaBGyixw

Производство цемента – энергоемкий и дорогостоящий процесс, состоящий из двух этапов:

- Получение клинкера. Для начала путем разработки известняковых месторождений добываются сырьевые материалы, в частности известняк. Затем материал дробится на куски, диаметр которых составляет 10 см., подсушивается и смешивается с другими составляющими элементами. После этого сырьевая смесь обжигается. В результате получается так называемый клинкер.

- Превращение клинкера в порошок. На данном этапе клинкер и гипсовый камень измельчают, подсушивают минеральные добавки, а затем производится совместный помол всех составляющих частей. Однако качество и физико-технические характеристики сырья (влажность, плотность и т.п.) бывают разные, поэтому способы производства цемента могут различаться.

Способы производства цемента

В настоящее время цементная промышленность производит цемент тремя основными способами:

- Мокрым. Его используют в том случае, если цемент создается из глины (силикатного компонента), мела (карбонатного продукта) и добавок, содержащих железо (конверторного шлама, пиритных огарков, железистого продукта). При этом влажность мела должна составлять не более 29%, а влажность глины – не более 20%. Измельчение сырьевой смеси проходит в водной среде, и в результате получается шихта в виде растворенного в воде шлама с влажностью от 30 до 50%. Затем шлам отправляется для обжига в специальную печь диаметром 7 м и длиной – от 200 м. В процессе обжига из сырья выделяется углекислота и образуются шарики-клинкеры. Их растирают в порошок, получая таким образом требуемую марку цемента.

- Сухим. Особенность данного способа состоит в том, что все сырьевые материалы до (или во время) помола высушиваются. Поэтому сырьевая шихта сразу получается в виде измельченного сухого порошка.

- Комбинированным. В таком случае цемент может быть произведен по двум различным технологиям:

- сырьевая смесь готовится в виде шлама, перемешанного с водой, а затем обезвоживается до влажности 16-18% на особых фильтрах и отправляется в печь для обжига, после чего измельчается и превращается в цемент.

- сырьевая смесь высушивается и измельчается, а полученная шихта гранулируется путем добавления 10 -14% воды и подается на обжиг. Затем гранулы извлекаются из печи, и производится их помол.

Раньше цемент в большинстве случаев производили мокрым способом, но в настоящее время предпочтение отдается сухой технологии.

Как выбрать способ производства цемента?

1. Расход тепла значительно возрастает при мокром способе производства цемента. Но наличие в мельницах воды облегчает измельчение сырья. Поэтому если влажность исходного сырья составляет более 10%, то наиболее целесообразно создавать цемент по мокрой технологии.

2. Если сырьевая смесь состоит из двух мягких материалов, то предпочтительно также производить цемент мокрым способом, поскольку сырье легко измельчается путем обычного размешивания в воде.

3. Сухой способ используется в том случае, если влажность сырья составляет не более 10%.

4. Если сырьевой материал — достаточно пластичный, то можно отдать предпочтение комбинированному способу производства цемента.

Области применения

Бездобавочный портландцемент общестроительного назначения является неотъемлемым материалом в любой строительной области. И его крупнейшими потребителями считается нефтяная и газовая промышленность. Материалы, которые из него изготавливаются, успешно заменяют дерево, камень, известь и прочие природные компоненты, имеющие ограниченное количество.

Как разводить портландцемент

Данный вид цемента продается в любых строительных магазинах. Процесс приготовления раствора достаточно прост, чтобы самостоятельно его выполнить. Для этого потребуется от 1,4 до 2,1 литра воды на каждые 10 кг цементной смеси. Более точный объем воды рассчитывается в зависимости от необходимой густоты раствора.

Преимущества и недостатки

Главными преимуществами материала является его высокая прочность, устойчивость к низким температурным показателям и водонепроницаемость. Для малоэтажного строительства чаще всего применяется его марка М400 с минеральными добавками, а без добавок ее сферой использования являются железобетонные конструкции и монолитные строения.

Для возведения фундамента дома, который находится на сложных грунтах, рекомендуется использовать сульфатостойкий портландцемент с дополнительным содержанием минералов.

Портландцемент имеет высокую скорость схватывания и устойчивости к воде. Этот показатель определяется тонкостью помола цементного клинкера и минеральным составом. Высококачественный цемент имеет низкий показатель водопотребности при создании раствора. Также этот фактор обеспечивает отсутствие осадочной деформации и образования мелких трещин.

Если в состав портландцемента входят дополнительные добавки для улучшения водостойкости и коррозии, то при этом у него уменьшается морозоустойчивость. Для влажного климата обычный портландцемент не подходит, возможно использование шлакопортландцемента.

Видео расскажет о том, как правильно выбрать качественный портландцемент для строительных работ:

https://youtube.com/watch?v=uataIK68R6w

Ключевые свойства ШПЦ

Шлакопортландцемент делится на 2 типа:

- Нормальнотвердеющий;

- Быстротвердеющий (ШПЦ-Б) с присадками – ускорителями минерального и вулканического происхождения (пепел, пемза и другие). Прочность такого достигает проектного значения уже к 7-14 суткам.

Шлаковый портландцемент плохо переносит перепады температур, потому твердение в прохладных условиях значительно затягивается. Чтобы ускорить процесс, не обязательно использовать присадки – достаточно обработать конструкцию теплом (опалубка с электрическим подогревом, тепловые пушки). При повышенных температурах камень набирает прочность к концу 28 суток большую, чем обычный цемент в нормальный условиях.

- Чем больше в составе шлаков, тем дольше твердеет бетон и меньше тепла выделяется при гидратации.

- Шлаковый цемент дает аналогичную обычному портландцементу усадку. Примечательно, что с повышением тонкости помола и количества C2S (кальциево-кремневого соединения белита) увеличивается объемное расширение конструкции. По этой причине шлакопортландцемент не рекомендуется применять там, где усадочные деформации не допускаются (дорожное полотно, ответственные конструктивные элементы).

- Жаростойкость цемента на шлаке – 600…800°С благодаря свободному Са(ОН)2;

- Шлакопортландцемент в виду отсутствия активных элементов и плотной молекулярной структуре не вступает в реакцию с мягкой или сульфатной водой, поэтому подходит для обустройства конструкций во влажной среде.

Срок годности ШПЦ ниже, чем у обычного цемента – всего 45 суток после заводской отгрузки. В дальнейшем компоненты теряют свойства прочности, водонепроницаемости.

Состав и свойства

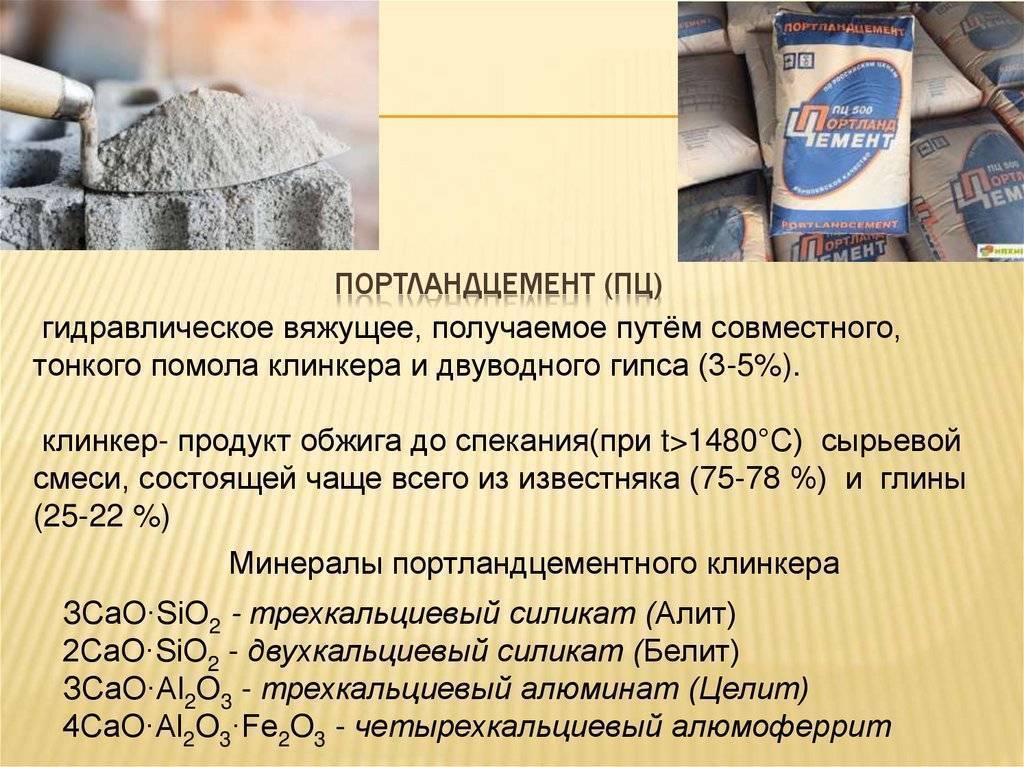

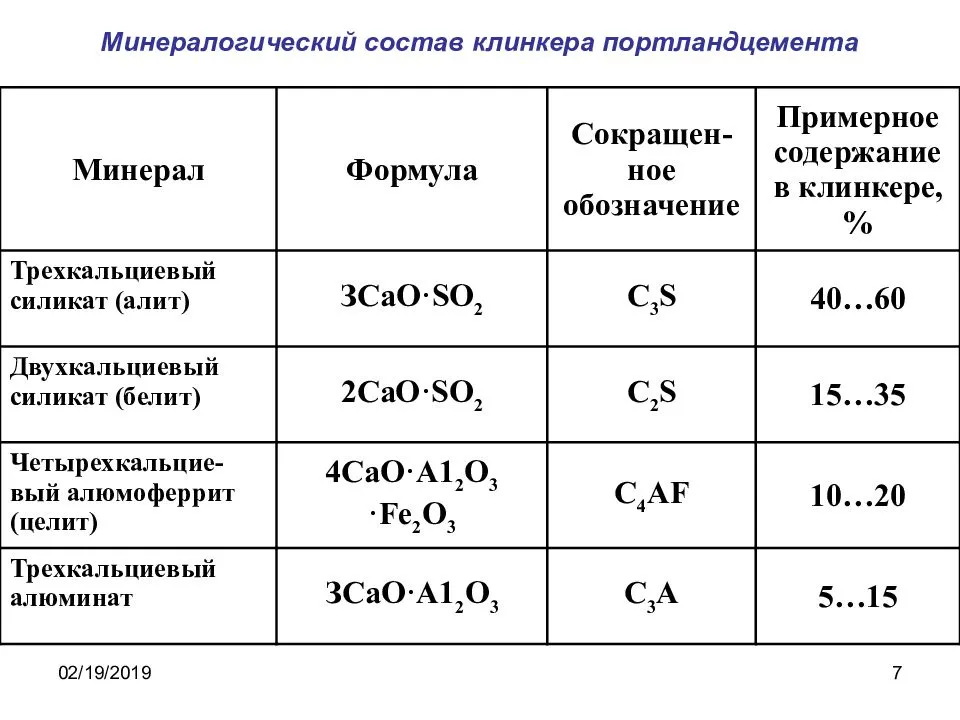

Портландцемент производят из клинкера. Ввиду того, что в природе готовые гранулы практически невозможно найти, клинкерная крошка создается искусственно из смеси глинистых и карбоновых смесей. Готовым клинкер смешивается с гипсом (его доля не превышает 5%), чтобы сделать раствор подвижным.

Высокие эксплуатационные и технические характеристики определяются пропорцией и типом вводимых в состав портландцемента компонентов. Данный аспект регулируется ГОСТом 10178-85 «Портландцемент и шлакопортландцемент». На упаковке с порошком обязательно указывают особенности производства, соответствие ГОСТу.

Если на таре указано ТУ (технические условия) вместо ГОСТа, это говорит о том, что свойства материала могут отличаться от регламентированных.

Чтобы придать цементу те или иные свойства, в порошок добавляют разнообразные минеральные добавки (в объеме, равном максимум 20-25% общего веса). Их взаимодействие влияет на химический состав портландцемента, во многом определяет характеристики и параметры.

Самые популярные минеральные добавки:

- Алюминат – продлевает время схватывания, но демонстрирует низкую прочность, в связи с чем вводится в смесь в объеме, не превышающем 15%.

- Алюмоферрит – обладает идентичными свойствами алюминату, но его в составе не должно быть больше 10-18%.

- Белит – вяжет, продлевает время затвердевания, но в больших объемах понижает прочность (добавляют не более 37%).

- Алит – чаще всего вводится в составы жидких марок для ускорения твердения (до 60%).

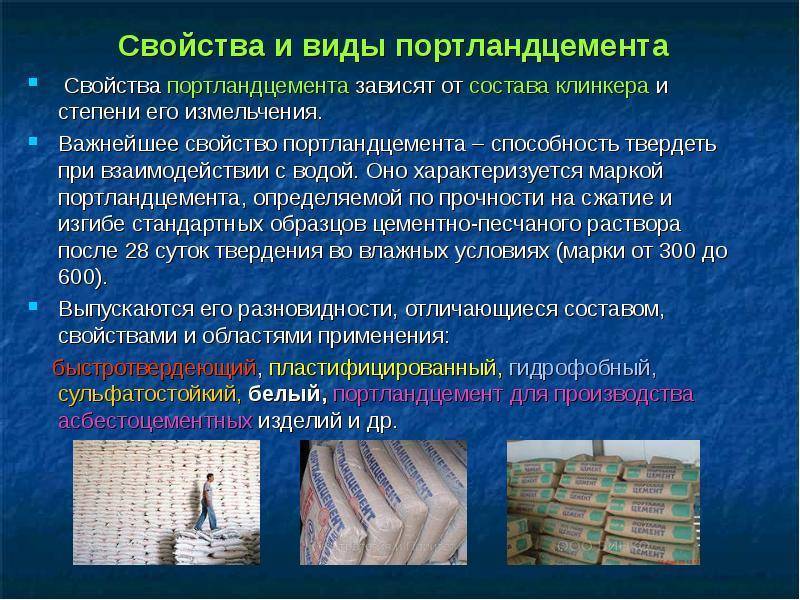

Основные свойства портландцемента определяются его составом. При выборе порошка для приготовления раствора необходимо сразу определиться со сферой применения и требуемыми (желаемыми) характеристиками, оптимальными параметрами.

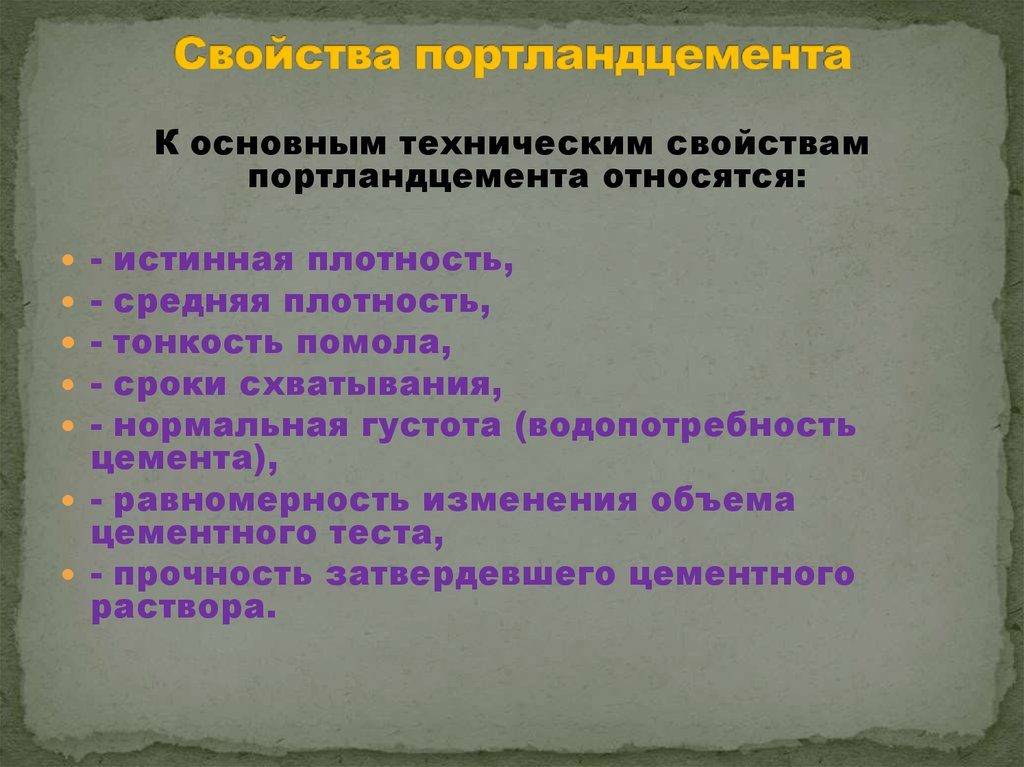

Основные критерии при выборе портландцемента:

- Скорость схватывания – стандартным считается время в 40-45 минут. На данный показатель влияют тонкость помола, состав минеральных добавок, температура на объекте.

- Водопотребность – нужный для затворения объем воды (обычно не больше 25% общей массы раствора). Для понижения нужного объема воды могут применяться пластификаторы, сульфитно-дрожжевая бражка.

- Морозостойкость – определяется количеством циклов замораживания/оттаивания, которые способен перенести камень без потери качеств и деформаций. С целью повышения уровня морозостойкости часто в смесь вводят смыленный древесный пек или абиетат натрия, специальные присадки.

- Водоотделение – отжим воды в замешанном растворе, который появляется из-за оседания тяжелых частиц цемента. Для понижения показателя используют минеральные добавки.

- Тепловыделение – в процессе гидратации (затвердения). Если состав очень быстро отдает тепло, он может деформироваться. Чтобы этого избежать, используют активные минеральные добавки.

- Стойкость к коррозии – определяется степенью пористости застывшего монолита (тонкостью помола смеси).

Виды цементных материалов

Понятие цемент обозначает довольно широкую классификацию затвердевающих стройматериалов. Смешением их с водою или специальными жидкостями можно сформировать пластичную массу. После отвердения она превращается в камневидное тело.

При помощи сероватого порошка можно создать бетон или приготовить раствор для строительных работах (добавляется песок или щебень). В отличие от цемента бетон является уже отвердевшей основой или готовой конструкцией.

Учитывая разновидность состава, цемент разделяют на несколько подгруппы:

- Магнезиальный – сероватый порошок с содержанием магнезита. Затворить можно на водном растворе солей.

- Биоцемент – изготавливается внедрением биотехнологий.

- Кислотоупорный – содержит гидросиликат натрия, затворяется на водном растворе жидкого стекла.

- Глиноземистый – производится с добавлением алюминатной фазы (значительное количество).

- Романцемент – содержит больше белита.

- Портландцемент – основной компонент – это алит.

Последнего начали более часто применять при возведении современных сооружений. Он преобладает положительными эксплуатационными характеристиками, которые особо проявляются после затвердевания смеси.

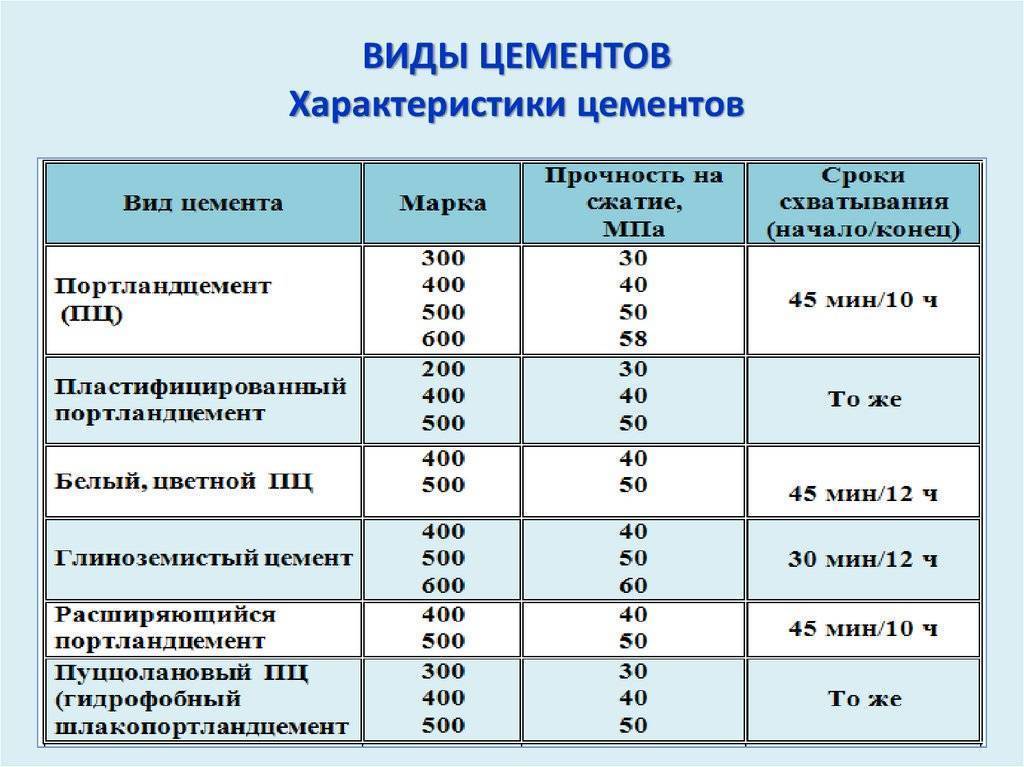

Виды цемента

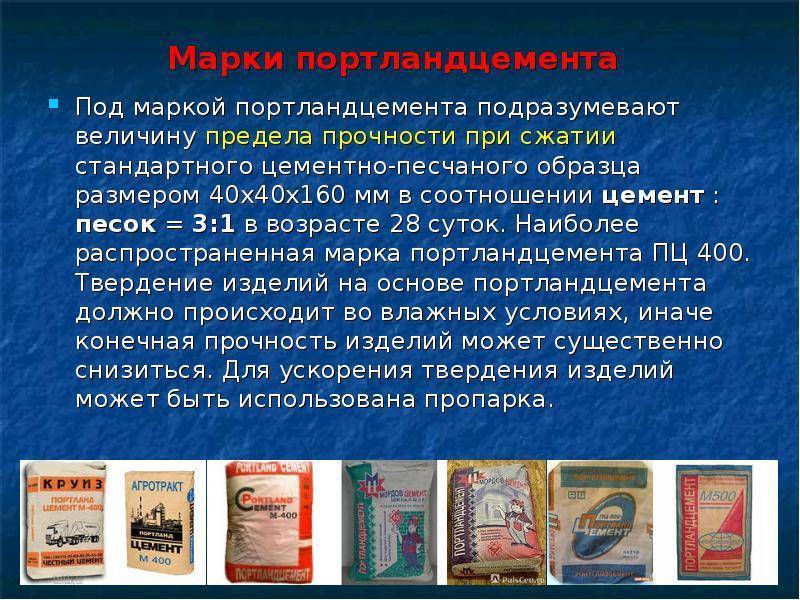

По прочности смеси делятся на марки, выражаемые в буквенно-цифровом формате – М200-М600. Марка определяется пределом прочности образцов на сжатие – соответственно, 10-60 МПа, или 100-600 кг/м2. Самые популярные марки – М400 и М500. Смеси М600 называют «военными» – их используют для строительства особо прочных, ответственных объектов (бункеров, аэродромов и т. п.). Коэффициент прочности проверяют после 28 дней выдержки массы – столько времени требуется цементу для полной кристаллизации (исключение – быстротвердеющие составы).

Классифицируют смеси и по другим признакам. Например, по скорости застывания выделяют такие виды цемента:

- быстросхватывающиеся смеси – застывают менее чем за 45 мин;

- нормально схватывающиеся – скорость отвердения в пределах 45-120 мин;

- медленно схватывающиеся – застывающие более 2-х часов.

Далее – о самых распространенных видах.

Портландцемент

Самый ходовой вариант – реализуется в любом строительном магазине. Помимо клинкера и гипса, в составе преобладают силикаты кальция. Сырье обжигают при температуре 1470 °C 2-4 часа. Впервые смесь получил француз Л. Вика, а название происходит от английского города Портленд.

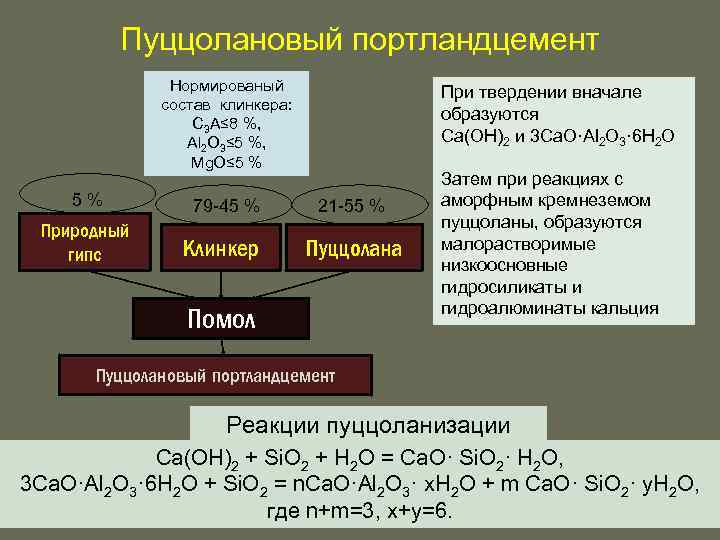

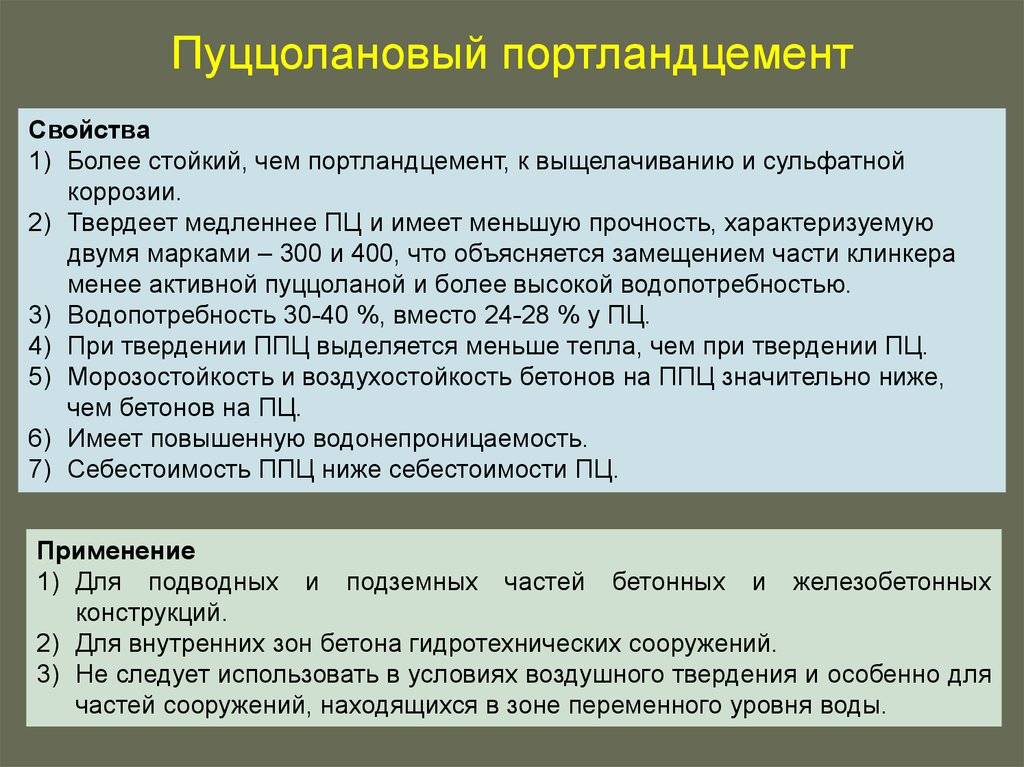

Портландцемент пуццолановый

Напоминает смесь, которую изготавливали в Древнем Риме – состав включает вулканические компоненты. Раствор быстро твердеет и на открытом воздухе, и в воде. Смеси характеризуются гигроскопичностью и не образуют высолов. Сфера применения – объекты с повышенной влажностью (например, бассейны).

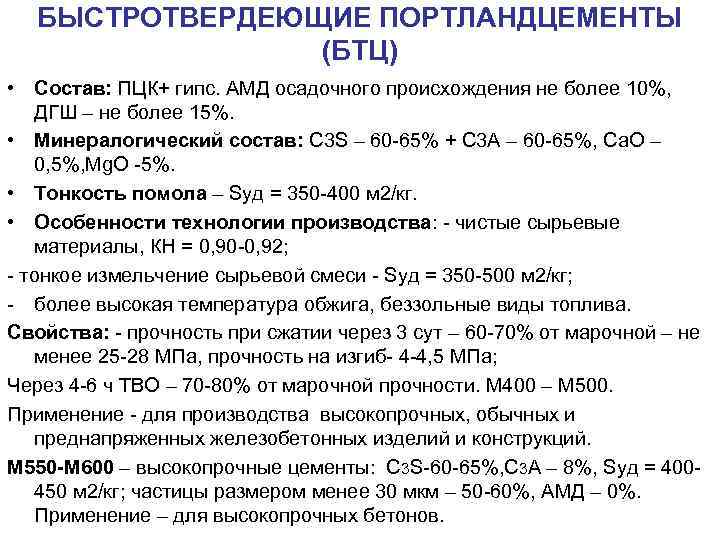

Портландцемент быстротвердеющий

Это ПЦ с мелкозернистым наполнителем. Мелкая фракция – причина более интенсивной химической реакции и быстрого схватывания. Уже через 1-3 дня смесь набирает высокую прочность. Составы используют, в основном, для выполнения ремонтных работ (например, для оперативного зачеканивания протекающих элементов).

Портландцемент пластифицированный

Смесь с повышенной пластичностью и морозостойкостью. Свойства достигаются за счет добавления в клинкерный помол 0,25%-й бражки на базе спирта и сульфита.

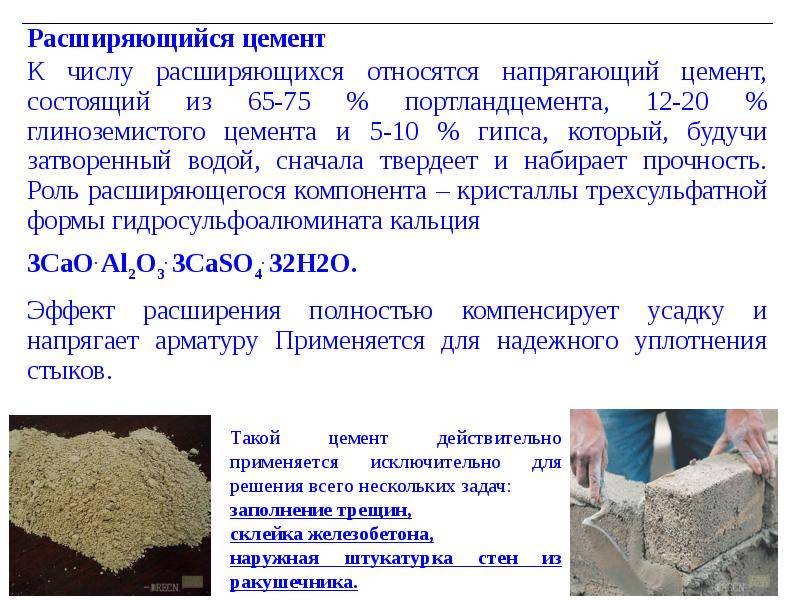

Безусадочный водонепроницаемый

В составе – спецдобавки, отвечающие за очень быстрое схватывание. Для застывания цемента требуется несколько минут. Используется для ремонтных работ и для образования гидроизолирующего слоя железобетонных конструкций.

Глиноземистый

Основа цемента – сырье, насыщенное глиноземом. Среди минеральных компонентов преобладает однокальциевый алюминат. Он и определяет многие свойства – прочность, быстрое схватывание, отличную адгезию с арматурой, огнеупорность, устойчивость к агрессивным средам. Этот вид выпускается трех марок – 400, 500, 600.

Гидрофобный

Производят путем смешивания гипса с портландцементным клинкером и включением в состав гидрофобизирующих добавок. Смесь отличается малым водопоглощением, поэтому даже во влажных условиях долгое время не теряет свойства. Бетон на базе гидрофобных цементов не расслаивается и не трескается со временем.

Белый

Материал изготавливают из отбеленного маложелезистого клинкера. Это цемент, характеристики которого уникальны – от прочих его отличает сочетание функциональных параметров с художественными возможностями. Используется как в строительстве, так и для создания декоративных элементов. Добавляя в состав красители, получают цветные цементы.

Кислотостойкий

В основе – кварцевый песок и кремнефтористый натрий. Смесь устойчива к большинству кислот. Даже в очень влажных условиях не теряет физические характеристики. Но при контакте с щелочами разрушается.

Маркировка

Специальные буквенные или буквенно-цифровые обозначения говорят о типах смесей:

- ПЦ – портландцемент;

- ШПЦ – шлакопортландцемент;

- СС – сульфатоустойчивый;

- БЦ – белый;

- ГФ – цемент строительный гидрофобный;

- ПЛ – пластифицированный;

- Д20 – смесь с добавками; число означает количество добавок в процентах.

Это интересно: Технология изготовления штампованного бетона — разбираемся вместе

Марки и области использования

Портландцемент выпускается в различных вариациях, поэтому его можно применять для решения большого спектра задач

При этом важно точно рассчитать предполагаемые нагрузки и ожидаемые свойства, исходя из чего следует выбирать материал. При этом необходимо знать марку портландцемента

В массовом и бытовом строительстве распространена марка М400, продукт используют для заливки дорожек, отмосток, площадок, стяжек для полов.

Марка М500 отличается улучшенными свойствами, ее можно применять для строительства дорог, монтажа перекрытий и фундаментов. Материал используют в газовой и нефтяной промышленности, ВПК.

Портландцемент М600 характеризуется высоким уровнем прочности. Он подходит для возведения масштабных инженерных сооружений: плотин, мостов, промышленных зданий, дорог аэродромов.

М700 – марка материала с максимальной прочностью, подходит для монтажа напряженных конструкций.

Сверхпрочный портландцемент имеет маркировку М900, применяется редко – в основном для строительства сложных военных объектов (например, бункеров).

Портландцемент – простой в использовании материал, при этом прочный и высококачественный. На его основе изготавливают бетонные растворы с различными характеристиками, позволяющие решить множество строительных задач и используемые для возведения разнообразных конструкций и объектов.

Как разводить портландцемент

Портландцемент — это простой в использовании строительный материал, поэтому, чтобы сделать раствор, требуется смешать сухой состав с водой. Пропорции обозначенных компонентов могут разниться в зависимости от требуемой густоты раствора на выходе. Поэтому примерное количество воды может составлять от 1,4 до 2,1 (десятилитровых ведер) на 10 килограмм портландцемента. Более подробно можно посмотреть пропорции в таблице.

| Компоненты | Цемент(мешок 25 кг) (шт.) | Песок(ведро 10 л.) (шт.) | Щебень(ведро 10 л.) (шт.) | Вода(ведро 10 л.) (шт.) |

| Бетон М 300 | 1 | 4 | 7 | 1,5 |

| Кладочный раствор | 1 | 8 | — | 2 |

| Штукатурная смесь | 1 | 6,5 | — | 2 |

Количество воды для создания раствора нужной консистенции еще зависит непосредственно от влажности песка и щебня. Приблизительно расчет должен выполняться по таким показателям:

- для цементно-песчаного раствора – 1 часть цемента на 0,6 литра воды;

- для бетона В25 (М350) –1:0,4;

- для бетона В15 (М200) – 1:0,6;

- для бетона В7,5 (М100) – 1:0,7.

Свойства

Главное свойство состоит в том, что ПЦ, будучи смешанным с водой, обретает пластичность. В этом состоянии ему можно придать любую форму. После высыхания, данная форма сохранится. Причем, надолго (если не была нарушена технология приготовления раствора).

Некоторые свойства портландцемента мы рассмотрели, когда разбирались с его видами. Плотность и тонкость помола у различных типов ПЦ примерно сопоставимы. Существенно отличаются показатели прочности, что отражено в маркировке.

Сроки схватывания портландцемента таковы:

- Начало – 45 минут;

- Конец – 12 часов.

В остальном ПЦ может обладать различной вязкостью, стойкостью к агрессивным веществам, скоростью набора прочности и так далее.

Марки

Марка портландцемента базируется на показателе прочности опытного образца при исследовании его на сжатие и изгиб. Образец делают из цемента и песка в соотношении 1:3, размер тестового камня составляет 4х4х16 сантиметров. Ему дают застыть за 28 суток при высокой влажности, могут пропаривать, а потом проводят исследования.

Самыми популярными сегодня считаются марки от М400 до М600, но в Москве и регионах можно найти и иные виды материала.

Марки портландцемента:

- М400 – самая востребованная смесь с актуальными показателями.

- М500 – смесь с большим запасом прочности, применяется в ремонтно-дорожных работах, реконструкции, ремонте, строительстве военно-технических объектов и т.д.

- М600 – прочность повышена, раствор актуален для создания ответственных ЖБИ, инженерных сооружений, конструкций.

- М700 – максимальная прочность, смеси для напряженных конструкций. В индивидуальном строительстве не применяется из-за высокой цены и неактуальности высоких показателей.

- М900 – цемент сверхпрочного типа, его выбирают исключительно для создания сложных военных объектов (бункеров, к примеру).

Что касается промежуточных марок (М550, к примеру), то они не очень сильно отличаются от ближайших (в данном случае это М500 и М600) и не предполагают уникальных свойств. Обычно такие марки близки по параметрам к меньшему коэффициенту (М500), но с повышенным запасом прочности.

Основные технические характеристики

Они будут зависеть от типа вяжущего вещества, производителя и наличия или отсутствия добавок.

Эксплуатационные характеристики:

- Механическая прочность спустя 8 часов достигает 2,1-10,3 МПа в зависимости от температуры. Максимальный показатель наблюдается при 60 °С.

- Жесткость на изгиб варьируется в диапазоне 0,7-3,5 и зависит от производителя и марки.

- Остаточная масса на сите с сетью №0,08 — не более 15%.

- Удельная поверхность — не больше 270 м²/кг.

- Показатель отделения влаге не должен превышать 10.

- Растекаемость под действием влаги варьируется в зависимости от вида. Непластифицированный тампонажный цемент может растекаться со скоростью до 200 мм. Пластифицированный — до 220.

- Состав застывает до консистенции 30 за 90 минут и больше.

Все характеристики должны быть приведены в пометке изготовителя вместе с информацией о дате производства. Портландцемент теряет свойства через полгода или под действием воздуха.

Скорость затвердевания будет зависеть от температурных показателей в скважине и процента щелочных веществ в составе. Если температура превышает 60 °С, время застывания может меняться.