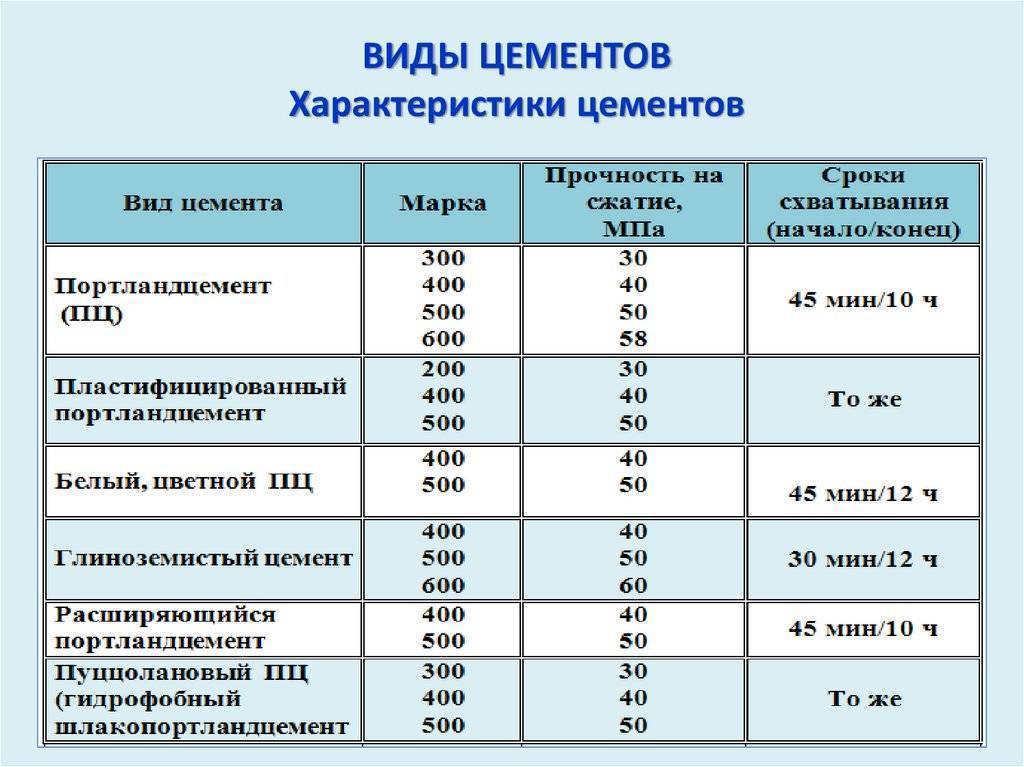

Виды цемента

Саморасширяющийся цемент в зависимости от свойств и характеристик можно поделить на несколько видов: 1. Напрягающий; 2. Водонепроницаемый и расширяющийся; 3. Расширяющийся; 4. Гипсоземистый и глиноземистый. Если говорить о первых нескольких видах, то их довольно часто используют. Растворы на основе таких смесей увеличивают прочность конструкции в несколько раз. Такие смеси редко используются в частном строительстве.

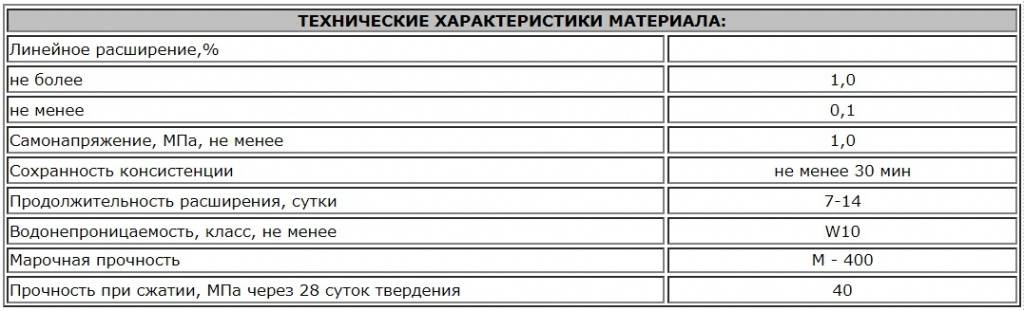

Саморасширяющийся водонепроницаемый раствор используется при смесях для гидроизоряции. Дело в том, что в процессе расширения такой раствор образует искусственный камень и остается непроницаем для влаги. При этом показатель линейного расширения может достигать 1%. Полезные свойства и характеристики начинают проявлять себя уже после затвердевания материала. Что касается последней группы, то они также обладают всеми свойствами гидроизоляции. Основу для таких смесей составляют высокоземнистые шлаки и природный гипс (чаще всего двуводный). Благодаря этому материал не только приобретает характеристику морозостойкости, но увеличивает свое линейное расширение и приобретает антикоррозийные свойства. Но при этом к таким смесям нужен особый подход в процессе использования и ухода за материалом. Например, некоторым маркам в процессе затвердевания нужна пропарка или повышенный уровень влажности. Некоторые не подходят для финишной отделки. Поэтому выбирая материал, нужно учитывать не только характеристики, но и условия, в которых вы планируете работать.

О свойствах и характеристиках

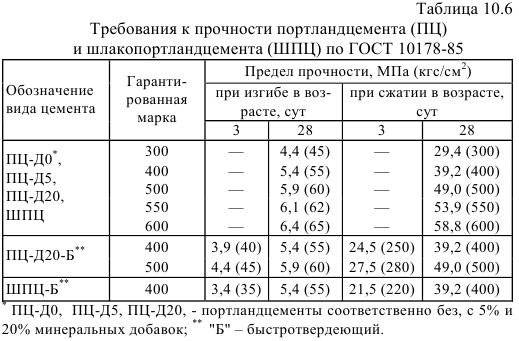

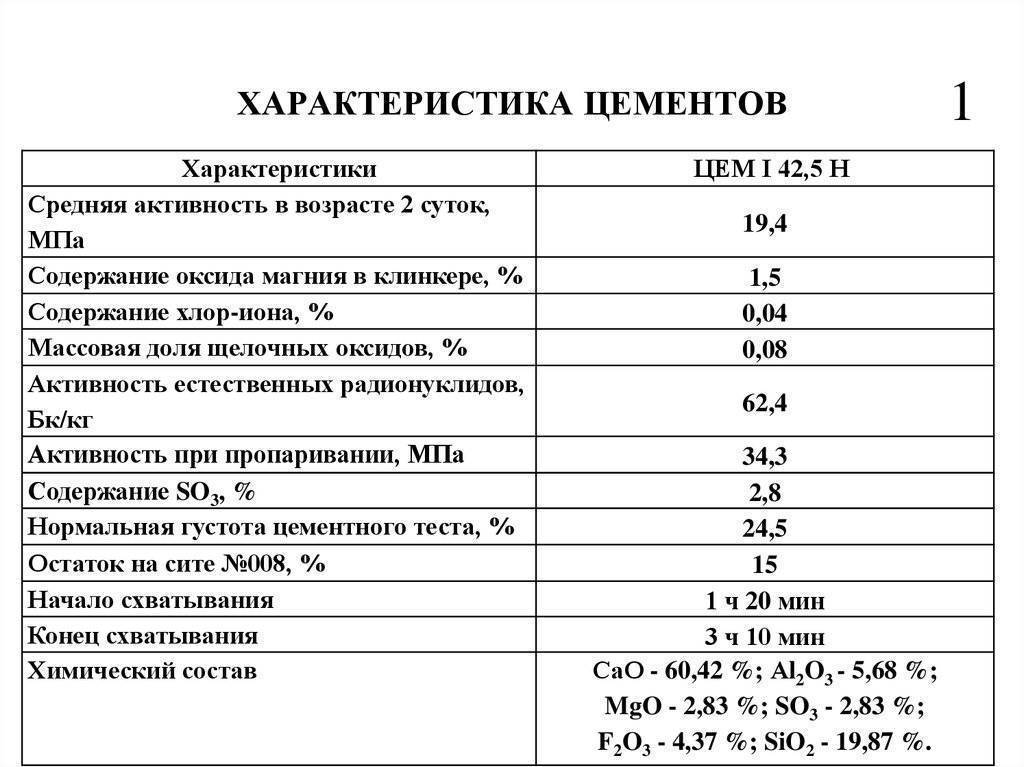

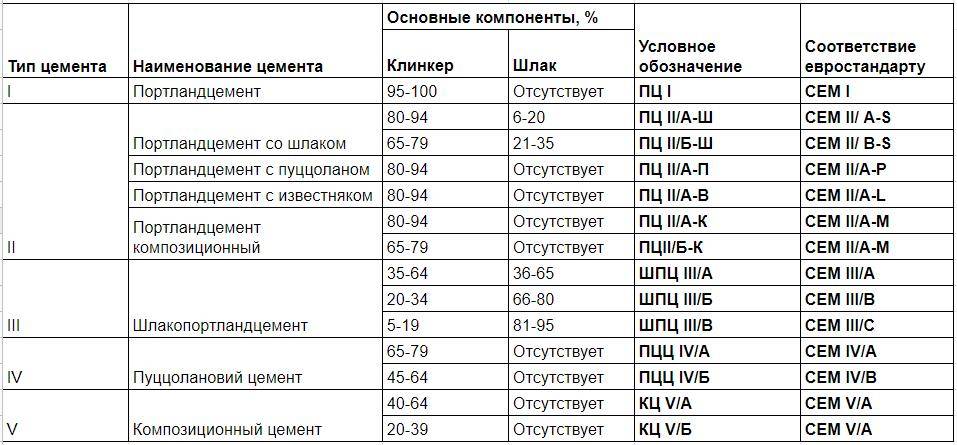

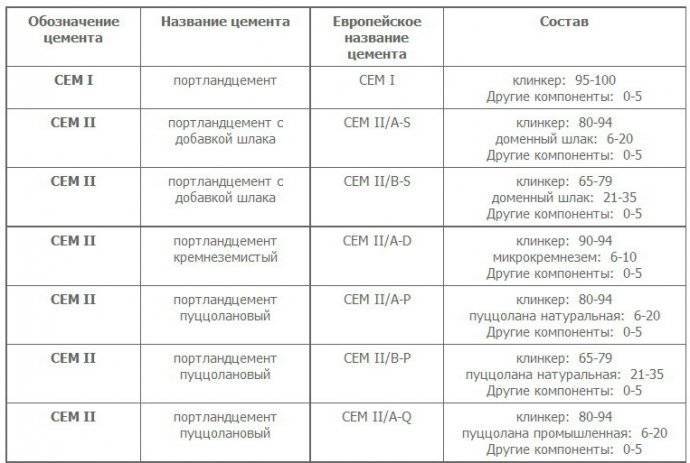

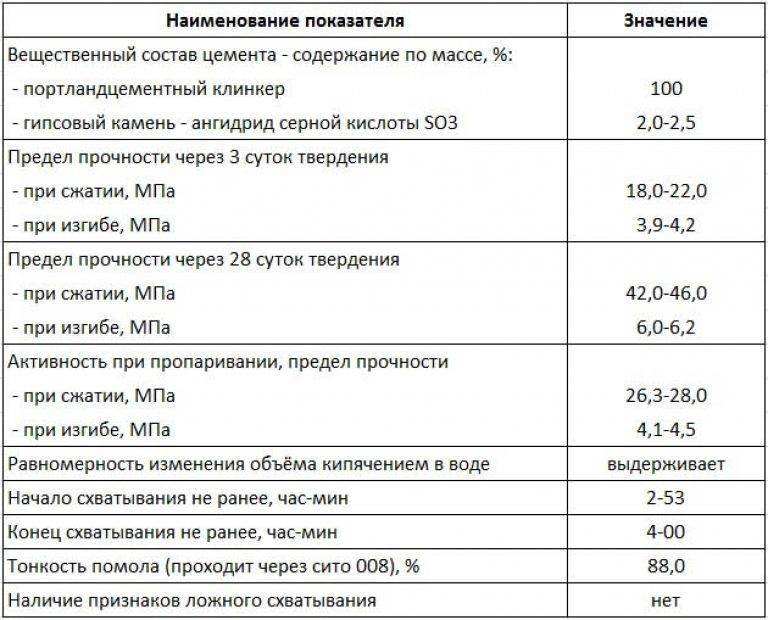

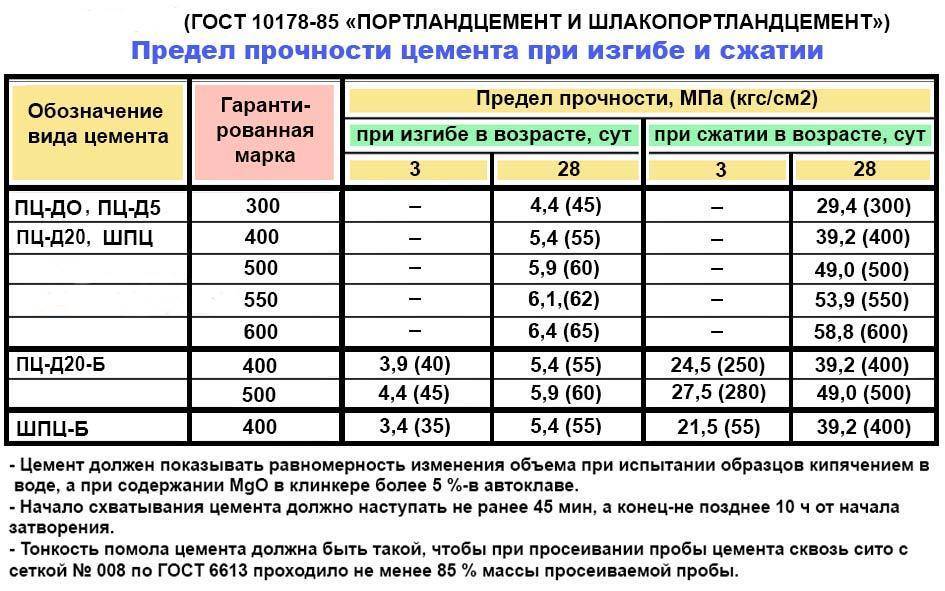

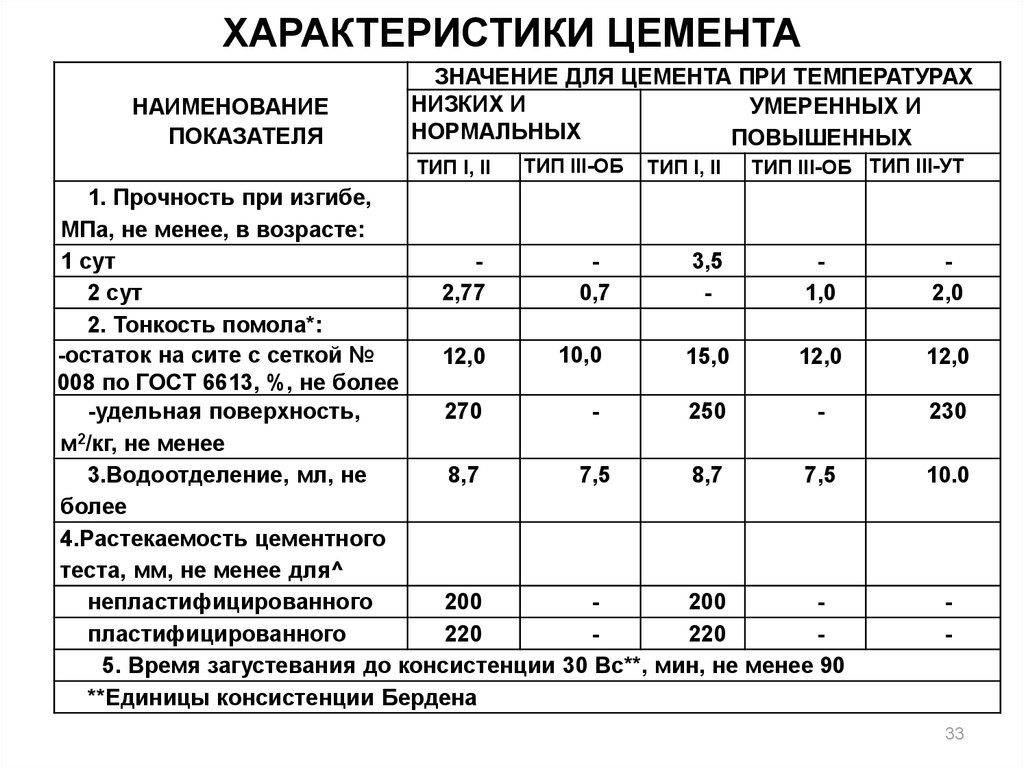

Что касается свойств, то все основные показатели утверждаются требованиями ГОСТ, а дополнительные характеристики чаще всего выбираются по европейскому стандарту. Основные технологические характеристики составляют следующий список: 1. Скорость затвердевания материала; 2. Степень расширения; 3. Показатели прочности; 4. Рабочая температура. Также есть и другие характеристики, относящиеся к условиям эксплуатации.

У саморасширяющегося цемента помимо отсутствия усадки есть ряд других полезных свойств, такие как влагостойкость, прочность, температурная устойчивость, переносимость коррозии, влаги и сульфатов. Расширение при этом проходит по всему материалу, это гарантирует равномерное распределение и почти полное отсутствие пустот. После затвердевания раствор свободно может взаимодействовать с поверхностью. В зависимости от разновидности, недостатки и достоинства меняются. Тоже самое касается характеристик: у некоторых марок они теряются при нарушении определенных условий (например, температурный режим или высокая влажность) или неправильных действий в процессе эксплуатации.

О сфере применения

В индивидуальном строительстве данный материал применяется редко и исключительно для исполнения строго определенной задачи. Эти задачи бывают разными, начиная от наружной отделки стены и заканчивая скреплением железобетонных конструкций. Также его используют при организации перекрытий в частных домах.

Саморасширяющийся раствор может соединить даже растрескавшиеся стены. Это отодвигает капитальный ремонт на долгие сроки. Также данный материал используется при наружной отделке, он влагоустойчив и легко сохраняет теплоизоляционные свойства. С помощью этого материала можно устроить баню или бассейн. В местах растрескивания смесь наносится тонким слоем.

Цементы

Общее понятие о тампонажном цементе

Под термином цемент подразумеваются вяжущие составы, используемые в строительстве совместно с наполнителями – песком и щебнем. При затворении цемента водой получается пластичная масса, затвердевающая до состояния камня.

Тампонажный цемент (портландцемент), при производстве которого тонко измельчают клинкер и гипс, принадлежит к категории портландцемента для цементирования газовых и нефтяных скважин. Производители предлагают два вида тампонажного цемента, отличающиеся температурным режимом применения: для низкой температуры от +15 до +50°С (марка ПЦТ-I-50) и для умеренной температуры от +50 до +100°С (марка ПЦТ-I-100).

Аббревиатура бездобавочного тампонажного цемента

Для примера расшифруем аббревиатуру тампонажного цемента марки ПЦТ-I-50: ПЦТ обозначает «портландцемент тампонажный», I — «бездобавочный», цифра 50 (как вариант – 100) отображает температурный режим (для низких или умеренных температур).

Тампонажный цемент ПЦТ-I-50

Бездобавочный портландцемент тампонажный ПЦТ-1-50 для низких температур используется с целью изоляции газовых и нефтяных скважин от воздействия грунтовых вод в температурном диапазоне от +15 до +50°С, а также при выполнении общестроительных работ (кроме гидротехнических сооружений).

Цемент тампонажный ПЦТ-I-100, ПЦТ-II-100

Цемент(портландцемент) ПЦТ I-100, ПЦТ II-100, предназначен для изоляции нефтяных и газовых скважин от действия грунтовых вод при температуре от 51 до 100°С для общестроительных работ, за исключением гидротехнических сооружений.

Цемент тампонажный ПЦТ-I-G-CC-1

Низкое содержание алюминатов кальция и щелочных соединений наделяет этот цемент высокой коррозионной стойкостью, благодаря чему он применяется для крепления глубоких и сверхглубоких нефтяных и газовых скважин при повышенных температурах и давлениях. Он обеспечивает высокую прочность, газо- и водонепроницаемость даже при наличии в тампонажном растворе большого количества заполнителей и минеральных компонентов.

Упаковка, хранение и отгрузка цемента тампонажного

Упаковка цемента производится в МКР по 1 тн со вкладышем. Отгрузка навалом обсуждается в каждом случае индивидуально. Хранится цемент тампонажный на крытом складе на паллетах. Отгрузка цемента тампонажног производится авто и жд транспортом, по России, странам СНГ и странам дального зарубежья.

ООО ПКФ «ВППК» предлагает следующие виды цемнтов к поставке.

- Цемент тампонажный ПТЦ I-50

- Цемент тампонажный ПТЦ I-100

- Цемент тампонажный облегченный ПЦТ 3(об) 4-50

- Цемент тампонажный ПЦТ I-G-CC-1

Особенности изготовления

Такое сырье, как цемент, представляет собой группу продукции, в состав которой входят гидравлические вещества на основе алюминатов и силикатов, образуемые при термообработке компонентов.

Особое место в линейке данных товаров отводится строительной смеси быстродействующего типа, главной характеристикой которой является способность материала застывать не только при контакте с воздухом, но и в воде. Эту продукцию называют глиноземистым цементом. Кроме того, встречаются и другие названия продукции, например, алюминатный цемент.

Производство сырья происходит по специальной технологии, в ходе которой базовые компоненты дополнительно обогащаются глиноземом. После этого состав проходит термическую обработку в доменных либо же электродуговых заводских печах, а затем дробится до необходимого размера частиц. Химическая формула и технические характеристики данной продукции позволяют использовать ее для приготовления жаростойкого бетона. Главной отличительной особенностью глиноземистого цемента от сырья других марок является огнестойкость, которая в разы превосходит аналогичные показатели продукции других фирм, например, портландцемента. Как утверждают специалисты, состав смеси позволяет эксплуатировать ее при температурных значениях, достигающих 1700С.

Глиноземистый цемент часто применяется в качестве одного из компонентов в различных составах, смешиваясь с магнезитом или шамотом, что позволяет изготавливать гидравлически застывающие огнестойкие растворы.

Производство цемента осуществляется на основе бокситов и известняка в совокупности с рядом других веществ, которые отвечают за те или иные характеристики состава. Современные производственные мощности пользуются двумя способами выпуска состава согласно ГОСТ – спекание и плавление. Выбор метода производства основывается на специфике состава бокситов и уровне содержания в элементах разных включений, например, оксида железа.

В ходе выбора последнего способа изготовления, к качеству бокситов предъявляются очень высокие требования. Процесс начинается с погружения состава в печи с водяным охлаждением. Горячий воздух, подача которого происходит через фурмы, обеспечивает процедуру плавления состава. По окончанию обработки сырье охлаждают и измельчают.

Гораздо реже прибегают к способу дуговой плавки, благодаря которому цементу становятся присущи самые высокие качественные характеристики.

После производства проводится дальнейшая подготовка состава, включающая в себя смешивание всех ингредиентов. Затем они гранулируются или брикетируются.

При использовании для выпуска глиноземистого цемента доменных печей в результате производства образуется высокоглиноземистый шлак, в составе которого нет железа, но имеется большое содержание кремнезема. Подобная продукция имеет недостаток, связанный с минимальными показателями прочности состава на первых порах его затвердевания. В отечественном производстве способ получения цементной смеси путем доменной плавки стал очень востребован.

Процесс спекания – способ изготовления глиноземистого цемента в заводских печах обычного типа с небольшим нагревом. В ходе постепенного остывания сырья генелит, входящий в его состав, кристаллизуется и приобретает стеклообразную структуру. Контроль уровня нагрева в ходе такого способа производства продукции является основополагающим, поскольку недостаточный уровень нагрева будет способствовать кристаллизации алюминатов кальция.

На выходе из оборудования состав гранулируется. А качества цемента, полученного таким образом, позволят продукции выделяться максимальными значениями прочности сырья.

В некоторых случаях применяется метод электроплавки состава. Преимуществом этого метода является очистка состава от кремниевой кислоты.

При выборе наиболее подходящего способа производства цемента, помимо анализа химического состава боксита, стоит также учитывать качество кокса и стоимость электроэнергии. Совокупность вышеперечисленных факторов поможет выбрать рациональный метод изготовления сырья.

Цемент расширяющийся технические характеристики и виды

Приступим к более детальному знакомству с этим материалом и рассмотрим какие его модификации предлагает современный рынок:

- водонепроницаемый расширяющийся цемент,

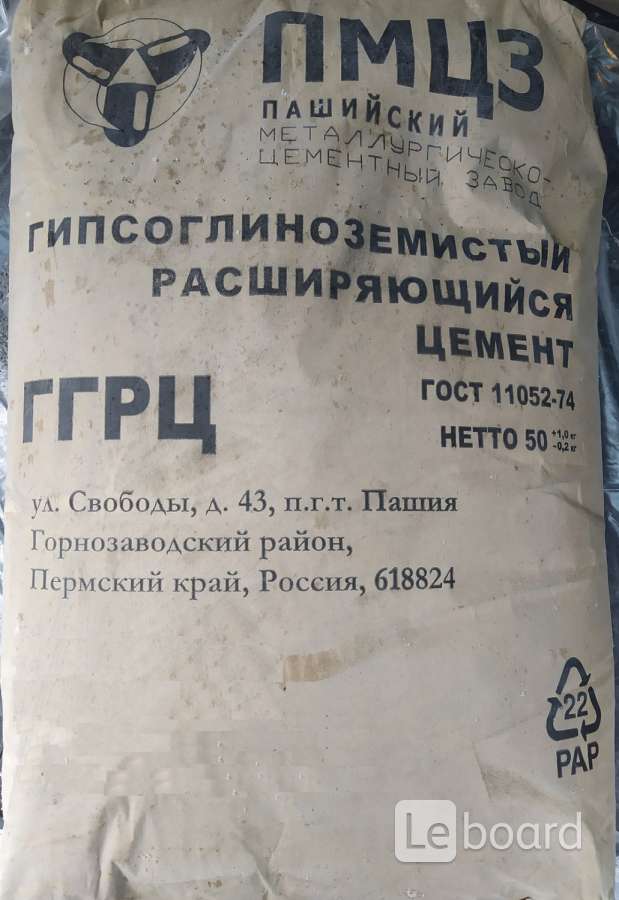

- гипсоглиноземистый расширяющийся цемент,

- расширяющийся портландцемент,

- напрягающий цемент,

- пластифицированный расширяющийся цемент.

Водонепроницаемый цемент используется в качестве гидроизоляционного материала. Среди всех разновидностей он имеет наименьшее расширение, поэтому идеально подходит в качестве наружной штукатурки. Состоит из:

- глиноземистого цемента,

- гипса,

- высокоосновного алюмината кальция.

Это обеспечивает очень высокую скорость схватывания, первая фаза начинается уже через 4 минуты после нанесения раствора, окончательное схватывание происходит через 10 минут. Тип расширения линейный, что подразумевает постепенное увеличение объема раствора на одинаковую величину за определенный период времени (по ГОСТ не более 1 процента за 24 часа). Это свойство особенно актуально для штукатурки, так как выровненный слой останется гладки и после окончательного затвердевания цемента, которое происходит через 18-26 часов, в зависимости от температуры (чем жарче, тем быстрее).

Гипсоглиноземистый цемент, также является гидроизолятором. По своим свойствам он похож на предыдущий вид, но основной элемент смеси – высокоглиноземистый клинкер. Это позволяет получить более прочное покрытие. Но, процесс полного затвердевания занимает от 70 до 85 часов. Стоит такой цемент дороже водонепроницаемого, поэтому в быту использовать не актуально.

Расширяющийся портландцемент или РПЦ получают путем помола клинкерного портландцемента и гипса. Добавление доменного шлака обеспечивает сверхпрочность материала, которую выгодно использовать для создания монолитных железобетонных конструкций. Расширяется материал только во влажной среде, при этом прямой полив не допускается. В идеале нужно создать парилку, но на практике ограничиваются единоразовым пропариванием. Полностью становится такой цемент через 65-80 часов (в условиях парилки 30-35)

При работе важно учесть, что тип расширения не линейный, поэтому, как финишный материал использовать нельзя

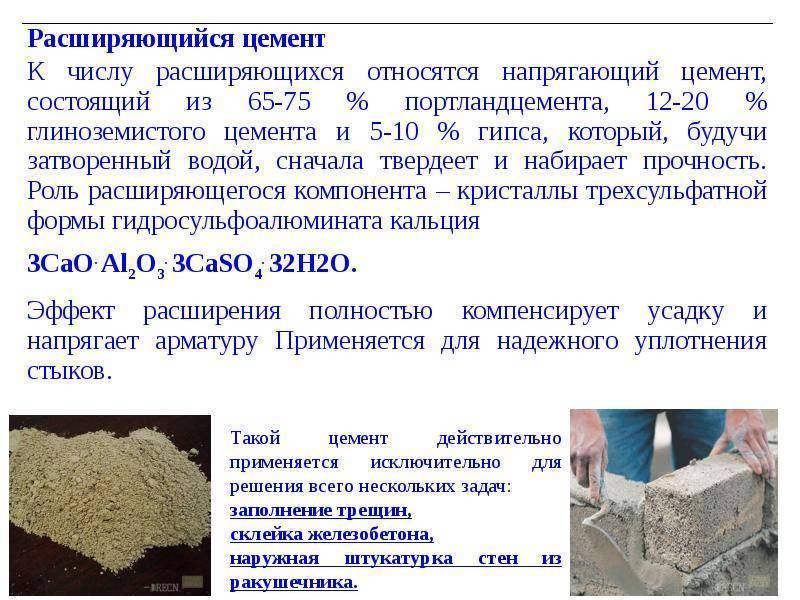

Напрягающий цемент или НЦ был создан специально для ремонта и восстановления железобетонных конструкций. В его состав входят:

- портландцемент – 70-75%,

- глиноземистый цемент – 15-20%,

- гипс – 10 %.

Такой состав делает работу с материалом максимально удобной. В качестве катализатора используется обычная вода. После нанесения раствора его поливают и спустя 30-35 минут делают финишный слой. Спустя 4 часа цемент окончательно схватывается и впитывает влагу, после чего начинает расширятся и связывать железобетон. Окончательно затвердевает через 70 часов. Такой цемент увеличивает прочность железобетонных конструкций в два раза. Поэтому в промышленности его используют для отделки водонапорных труб и хранилищ воды. В быту применение материала неоправданно, так как нагрузки, на которые он рассчитан, в обычных условиях невозможны.

Новейшим видом расширяющихся вяжущих материалов является пластифицированный цемент. Он состоит из обычного портландцемента в состав которого вводятся пластифицирующие элементы, обычно концентраты сульфитно-спиртовой бражки. Этот материал, в отличии от остальных аналогов, обладает не только повышенной прочностью, но и пластичностью, что позволяет использовать его для создания рабочих поверхностей (дорог, отмосток, заливок под пол и т.д.). Как правило, в чистом виде его не применяют, а смешивают с бетоном или обычным цементом. Тип расширения линейный.

Пропорции при применении

Если этим продуктом решено отделывать внутренние поверхности, предпочтение следует отдать крупнозернистому шлаку. Его потребуется для раствора примерно 6 частей. Остальные 4 части придутся на мелкозернистый гранулированный шлак. А вот цемент для бетона в данном случае используется любой.

Чтобы отделать наружный фасад, разводить раствор нужно в иных пропорциях: на 3 части мелкозернистого шлака использовать 7 частей крупнозернистого.

Для эффективной заливки, а также в том случае, если временной запас не поджимает, можно брать негранулированный шлак. Конечно, застывание такой смеси будет медленным, но качество покрытия выигрывает у смеси с гранулированным составом. На таком трещины образуются нескоро, а вот на залитом полу с гранулированным шлаком они могут появиться уже через пару лет.

Чтобы отделать наружную часть выступающего фундамента, также потребуется гранулированный шлак. Чем большую поверхность придется отделать, тем большие гранулы должны быть в шлаке – таково соотношение. Обратная связь также работает.

Как сделать шлакобетон самостоятельно:

- за несколько часов до работы шлак следует увлажнить водой – это влияет на долговечность бетона, который образуется в ходе последующих действий;

- компоненты смешиваются в том соотношении, которое указано выше (выбрать нужное согласно цели), все тщательно перемешивается;

- после добавления в состав воды его снова нужно вымесить, чтобы получить однородное состояние смеси;

- чтобы получить среднюю марку бетона, используется 4 части шлака (реже 5) и 2 доли цемента к 2 долям песка;

- обязательно правильно использовать готовый продукт, сделать это нужно в течение часа-полутора;

- если нужно еще больше удешевить раствор, то цемент можно соединить с известью в пропорциях 3 к 1.

У материала очевидно много плюсов, особенно для тех строительных работ, где главенствует экономия. Но есть у него и минусы, которые в некоторых ситуациях могут перевесить плюсы. Например, цемент со шлаком проявляет некоторую «капризность» при термоперепадах. И хоть он считается морозостойким, но длительно применяться в условиях пониженной температуры не может. Наконец, материал предписывает тщательный уход за конструкцией при жаре: ее придется регулярно увлажнять и покрывать полиэтиленом.

Пока бетонные смеси и стройзатворы с ШПЦ используются не очень активно, и чаще изготавливаются они в заводских условиях, а в строительстве применяются под контролем опытных специалистов. Но все же очень редким материалом продукт также не назовешь. Возможно, следует ожидать модернизации в производстве этого гидравлического вяжущего.

Подробный обзор использования цемента со шлаком в следующем видео.

Применение

Существует широкий спектр задач, для которых может применяться РЦ. К ним относится:

Обустройство чаш ванных, саун и бассейнов, включая уличные конструкции

Для такой работы задействуются водонепроницаемые составы, которые лишены проблемы усадки, поскольку даже передовые гидроизоляционные слои не могут гарантировать защиту от растрескивания днища.

Производство штукатурок для уличной отделки, где важно достичь максимальной прочности герметизации.

Проведение ремонта фасадов и внутренней части постройки, заделывание трещин и стыков.

Ремонтная склейка железобетонных конструкций.

Добыча больших глыб скальных пород при «тихом взрыве». Метод предусматривает проделывание щели, куда помещается цементный раствор

По истечении заданного времени он расширяется в объеме и выталкивает наружу глыбы породы. За счет доступности и экологичности способ пользуется большой популярностью.

Ремонт бетона

Использование РЦ для ремонта бетонных конструкций выполняется по тем же принципам, что и в случае с простым цементным раствором. Однако есть некоторые особенности и правила, которых нужно придерживаться:

- Обрабатываемая поверхность предварительно очищается от любых загрязнений и аморфного налета.

- Перед использованием раствора основа и армированные элементы поливаются водой.

- Чтобы создать качественный раствор, расширяющую смесь нужно соединить с песком в пропорции 1:2, залить водой и тщательно перемешать.

- Для нанесения раствора допускается использовать пневмонабрызгиватель и специальные строительные шприцы.

- Изделие покрывается полиэтиленом и поддерживается во влажном состоянии еще неделю.

- Нельзя соединять цемент с расширяющими свойствами с классическими разновидностями смеси.

Для заделки трещин

С помощью расширяющего состава можно заделать трещины или места щелей. Чтобы провести такую работу, необходимо придерживаться следующих рекомендаций:

- Состав для заделывания тонких трещин шириной 0,2-0,3 мм создается по следующим пропорциям: 1 часть РЦ соединяется с 1 частью песка, заполнителя и воды.

- Для заделки повреждений шириной 0,5-3 мм используется такой рецепт: 1 часть цементной смеси размешивается с 2 частями песка крупностью 1,0 и водой.

Цемент глиноземистый ГЦ-40, ГЦ-50, ГЦ-60 ГОСТ 969-91

Цемент глиноземистый ГЦ-40, ГЦ-50, ГЦ-60 ГОСТ 969-91 (ГОСТ 969-91)

Глиноземистый цемент — быстро твердеющее в воде и на воздухе высокопрочное вяжущее вещество, предназначенное для изготовления строительных и жаростойких растворов и бетонов.

Выпускается по ГОСТ 969-91 трех марок: ГЦ-40, ГЦ-50, ГЦ-60. Отличается от других цементов высокой прочностью, достигаемой в раннем возрасте.

| Начало схватывания – не ранее 45 минут | |||

| Конец схватывания – не позднее 10 часов | |||

| ПРОЧНОСТЬ НА СЖАТИЕ В ВОЗРАСТЕ | 1 СУТКИ | 3 СУТОК | |

| ГЦ-40 | МПа | 22,5 | 40,0 |

| ГЦ-50 | МПа | 27,4 | 50,0 |

| ГЦ-60 | МПа | 32,4 | 60,0 |

Сроки схватывания могут быть изменены введением замедлителей (борной кислоты, буры, хлористого кальция и др.) или ускорителей (известь, портландцемент, гипс и др.).

К особым свойствам относятся

• быстрое нарастание прочности в раннем возрасте;

• при твердении бетона на глиноземистом цементе выделяется большое количество тепла, что позволяет использовать эти бетоны при отрицательных температурах до -10 градусов без подогрева;

• глиноземистый цемент имеет повышенную плотность цементного камня, что определяет большую устойчивость бетона против всех видов агрессивных жидкостей и газов по сравнению с бетоном на портландцементе;

• глиноземистый цемент по сравнению с портландцементом является более огнестойким и термически устойчивым материалом. В смеси с огнеупорными заполнителями: шамотом, хромитовой рудой, магнезитом и др. глиноземистый цемент может быть использован для получения гидравлически твердеющих огнеупорных растворов и бетонов.

Применение

• Для изготовления бетонных и железобетонных сооружений, когда расчетная прочность бетона должна быть достигнута в течение 1-х, 2-х, или 7 суток.

• Для строительства морских и подземных сооружений, где требуется повышенная сульфатостойкость.

• Для тампонирования холодных нефтяных скважин, тампонирования трещин в породах при большом дебите воды.

• Для заделки пробоин в судах морского транспорта.

• Для быстрого устройства фундаментов под машины, заливки анкерных болтов, восстановления поврежденных зданий и мостов.

• Для изготовления сборных железобетонных изделий на заводах ЖБИ и строительных площадках, где глиноземистый цемент играет роль ускорителя твердения бетона.

• Для изготовления емкостей и других сооружений, где глиноземистый цемент придает повышенную стойкость против органических кислот, соединений серы, серной кислоты, молочной кислоты, соляного раствора, крахмала.

• Для изготовления огнеупорных бетонов и штучных изделий с огнеупорностью до 1700 гр. C.

Потребители

Основными потребителями глиноземистого цемента являются предприятия топливно-энергетического комплекса, черной и цветной металлургии, строительных комплексов оборонного значения.

Цемент сертифицирован, отгружается в бумажных мешках (45 кг), контейнерах (МКР-1,ОС) во все регионы России, страны СНГ.

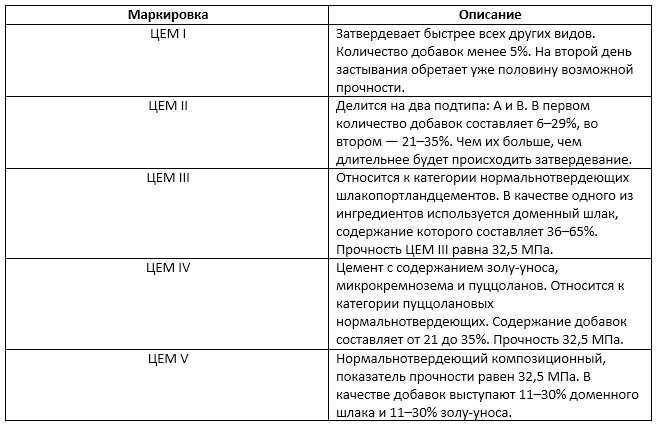

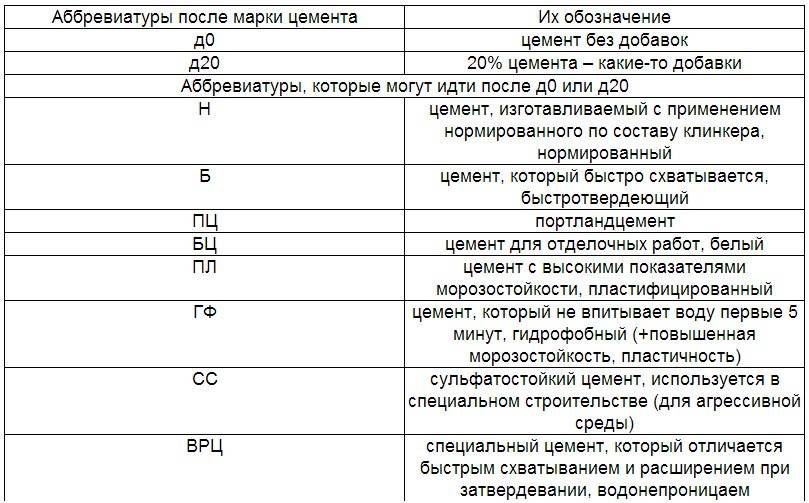

О чем говорят дополнительные буквы в маркировке продукта?

Приобретая портландцемент данной разновидности, следует обращать внимание на наличие дополнительных обозначений в его маркировке. Они указывают на особые физико-технические свойства материала и уточняют сферу его применения

В названии можно увидеть следующие буквы:

• Н – при производстве материала использовалось нормированное количество клинкера;

• Б – цемент характеризуется очень быстрым схватыванием и может использоваться для устранения водных аварий;

• ПЛ – в состав смеси добавлены пластификаторы, придающие раствору устойчивость к минусовой температуре;

• ВРЦ – цемент противостоит воздействию воды, очень быстро застывает и может применяться для экстренной заделки трещин и щелей;

• ГФ – гидрофобный материал практически не впитывает влагу;

• БЦ – смесь белого цвета, предназначенная для художественных работ;

• СС – цемент обладает повышенной устойчивостью к воздействию сульфатов и прочих агрессивных сред;

• ШПЦ – указывает на то, что в составе присутствует множество добавок, и их количество превышает показатель в 20%.

Ориентируясь на сферу использования материала, следует выбирать наиболее подходящий цемент М500. Цена у каждой разновидности своя, но ее отличие, как правило, не слишком существенное.

Область применения

Напрягающий цемент используется для изготовления так называемого самонапряженного бетона, который характеризуется отсутствием усадки при высыхании и эксплуатации. После заливки и застывания он не растрескивается, поэтому идеально подходит для изготовления стяжек, фундаментов. С помощью материала можно отремонтировать или усилить уже готовые фундаменты и сооружения там, где имеется высокий уровень грунтовых вод.

Заливка стяжки из самонапряженного бетона

Заливка стяжки из самонапряженного бетона

Бетоны на основе данного материала отличаются водонепроницаемостью, поэтому они пригодны для постройки канализационных каналов, стоков, сливов, коллекторов и бассейнов. На основе цемента НЦ делают гидроизоляционные строительные смеси для возведения очистных сооружений или конструкций, которые постоянно подвергаются воздействию воды, агрессивных веществ.

Прочие сферы применения материала:

- строительство трубопроводов, конструкций в местностях со сложным рельефом, находящихся в суровом или переменчивом климате;

- обустройство сооружений, испытывающих большие статические и динамические нагрузки;

- постройка и укрепление резервуаров для воды, нефтепродуктов, химических веществ, токсичных отходов;

- отливка вертикальных элементов сооружений, плит перекрытий, гидроизоляционных барьеров;

- заделывание трещин, сколов, стыков, швов и иных дефектов на любых плоскостях;

- создание промышленных объектов, взлетно-посадочных полос, беговых дорожек, автотрасс, особенно подвергающихся большим нагрузкам;

- сооружение каминов, печей, бойлерных;

- бетонирование цокольных помещений, подвалов, гаражей и иных полуподземных и подземных строений.

Кроме того, цементный порошок вводят в состав различных готовых композитных смесей для усиления их прочности и уменьшения показателя усадки. В целом материал широко используется в многоэтажном монолитном строительстве, но не менее популярен и в частной застройке.