Готовые линии для организации производства

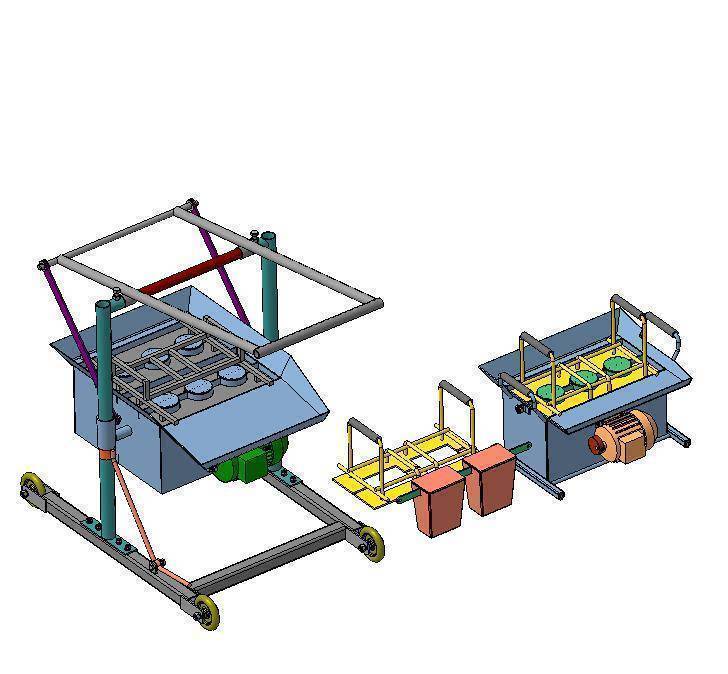

Чтобы получить большую прибыль, необходимо закупить мощное оборудование. Оно стоит намного дороже, но производительность у него в несколько раз выше. При помощи таких линий-станков можно окупить первоначальные расходы через 1-2 месяца.

Теплопередача керамзитобетона и теплоблока

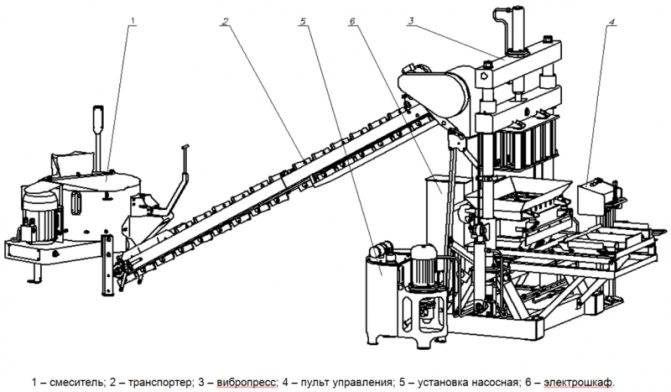

Рифей 04ТС

Характеристики оборудования:

- стоимость – 9,25 тыс. долларов;

- производительность – 150 штук/час;

- мощность – 15 кВт;

- вес всего комплекса – 2,7 т.

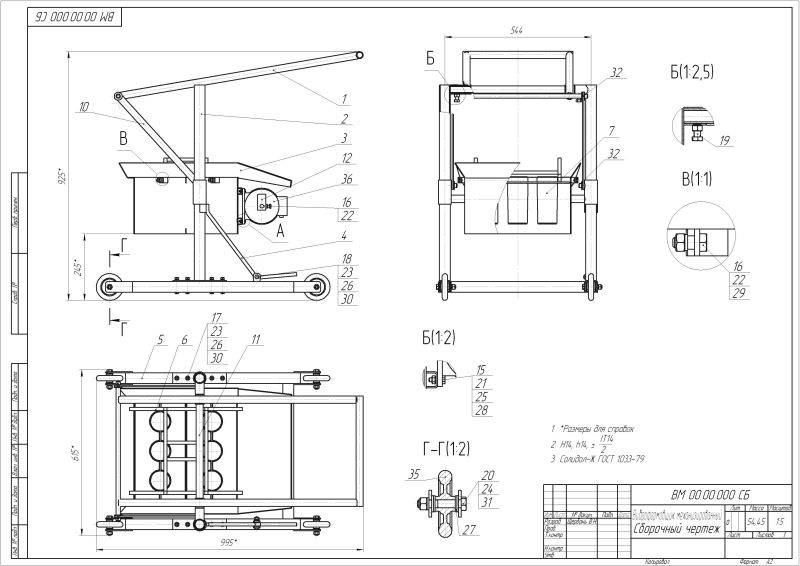

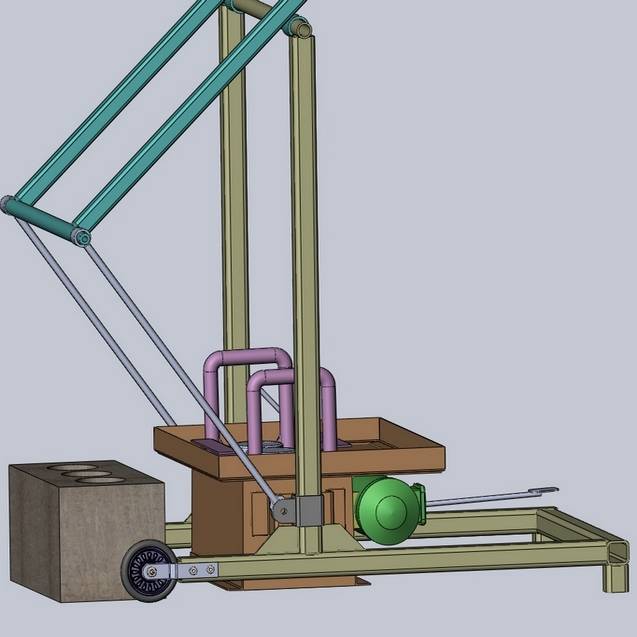

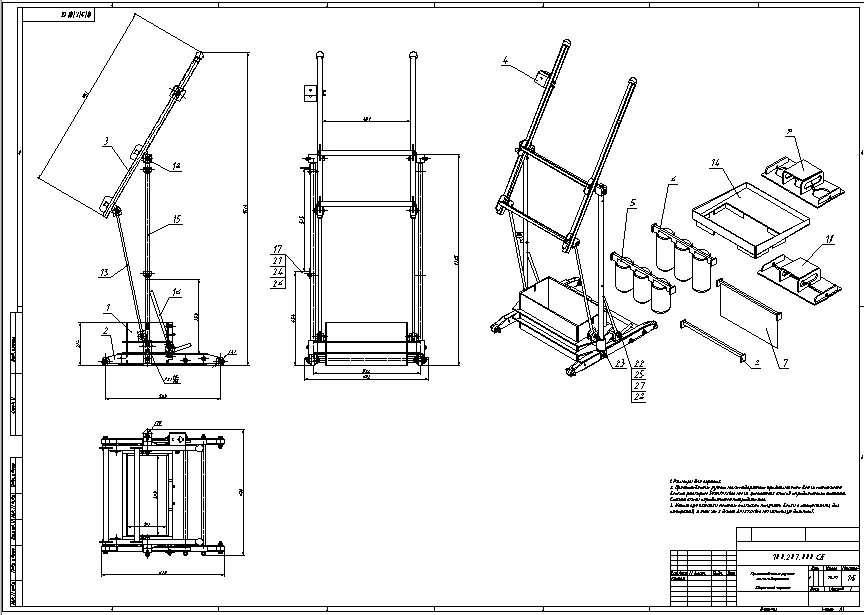

Компоновка пресса Рифей-04 Для эффективного производства понадобится 3-4 человека. В состав комплекса входит разнообразное оборудование, включая пульт управления для автоматизации процесса.

Рифей-Буран-М

Характеристики станка:

- стоимость – 50 тыс. долларов;

- производительность – 500 штук/час;

- мощность – 41 кВт;

- вес агрегата – 12,5 т;

- дополнительные функции – производство тротуарной плитки (56 кв. м/час), облицовочного камня (3000 штук/час) и других изделий.

Вибропресс Рифей-Буран Для организации производственного процесса понадобится обслуживающий персонал – 3-5 человек. Преимущества агрегата – автоматизация дозирования смесей, присутствие памяти для разных рецептур (до 24), минимальные погрешности при взвешивании (не больше 2%).

Что такое керамзит

Керамзит

Керамзит — это искусственный строительный материал. Изготавливают его, формируя гранулы из смеси глины и сланца, которые потом обжигают.

- При спекании происходит выделение газов, которые и формируют замкнутые поры внутри. Причем внешний слой остается почти монолитным.

- Таким образом, несмотря на наличие внутреннего воздушного пространства, гранулы керамзита слабо впитывают воду. К тому же, керамзит дешевле всех остальных пористых заполнителей, и имеет неплохую прочность.

- Приобретая керамзит нужно учитывать его марку по плотности — чем меньше плотность, тем меньше его теплопроводность, но и прочность тоже.

По ГОСТу керамзит делят на фракции по размерам гранул в миллиметрах:

- от 5 до 10;

- от 10 до 20;

- от 20 до 40 мм.

Отпускают обычно керамзит либо россыпью, либо фасованным в тару — в том числе и в биг-бэги, как на фото ниже. Для производства блоков лучше использовать первые две фракции или их смесь (что еще лучше). Хотя, если планируются блоки без внутренних пустот (полнотелые) то можно добавить и фракцию 20-40 мм.

Биг-бэги с керамзитом

Организация рабочего процесса

На самом деле, процесс настолько прост, что не нужно практически никакое оборудование для керамзитобетонных блоков. Но некоторые простейшие приспособления все-таки понадобятся.

Формы для блоков

Существует два варианта: либо приобрести готовые варианты, либо изготовить их самостоятельно.

В первом случае следует руководствоваться следующими факторами:

Новые формы стоят достаточно дорого, но можно купить и конструкции, бывшие в употреблении

Их стоимость намного ниже, но важно внимательно проверить каждое изделие на предмет отсутствия повреждений и соблюдения геометрических параметров

Главное, чтобы форма была ровной

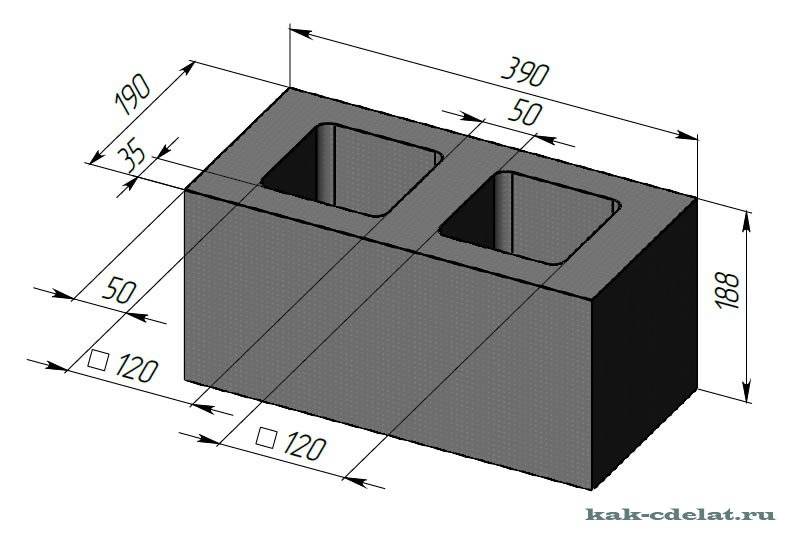

Важно подобрать и оптимальные размеры, чаще всего используется вариант 190х190х390 для стен и вариант 80х190х390 для устройства внутренних перегородок. Параметры могут изменяться в зависимости от особенностей проведения работ.

Еще один вариант – взять конструкции напрокат, в некоторых регионах такая услуга предоставляется, что помогает сэкономить значительные средства.. Второй вариант – сборка форм своими руками

Второй вариант – сборка форм своими руками.

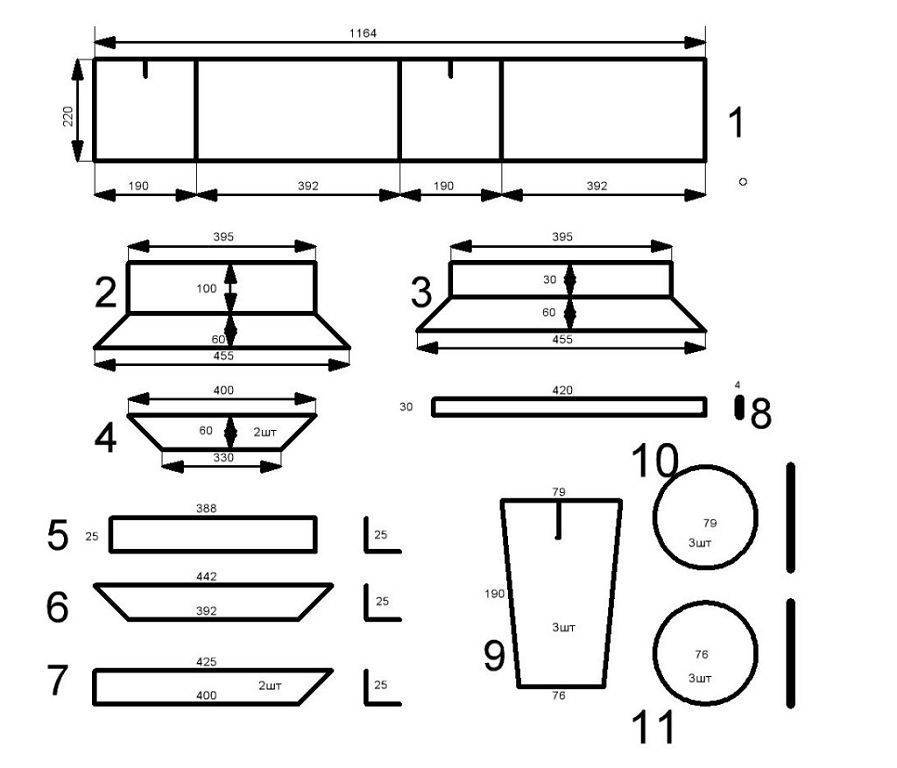

Инструкция по изготовлению выглядит следующим образом:

Можно собрать каркас из досок толщиной 25 мм, при этом их внутреннюю поверхность желательно обшить листовым металлом или жестью. Параметры для блоков берутся такие же, как и у стандартных форм или любые другие.

На фото — один из вариантов конструкции из доски или фанеры

- Еще одно решение – изготовление каркаса из листового металла с усилением его металлическими уголками. Для фиксации формы могут использоваться либо защелки, либо болтовое соединение через приваренные проушины, либо стяжка с помощью шпилек и барашковых гаек.

- Для создания пустот можно использовать или специально заготовленные болванки, или просто бутылки. Все зависит от возможностей и пожеланий.

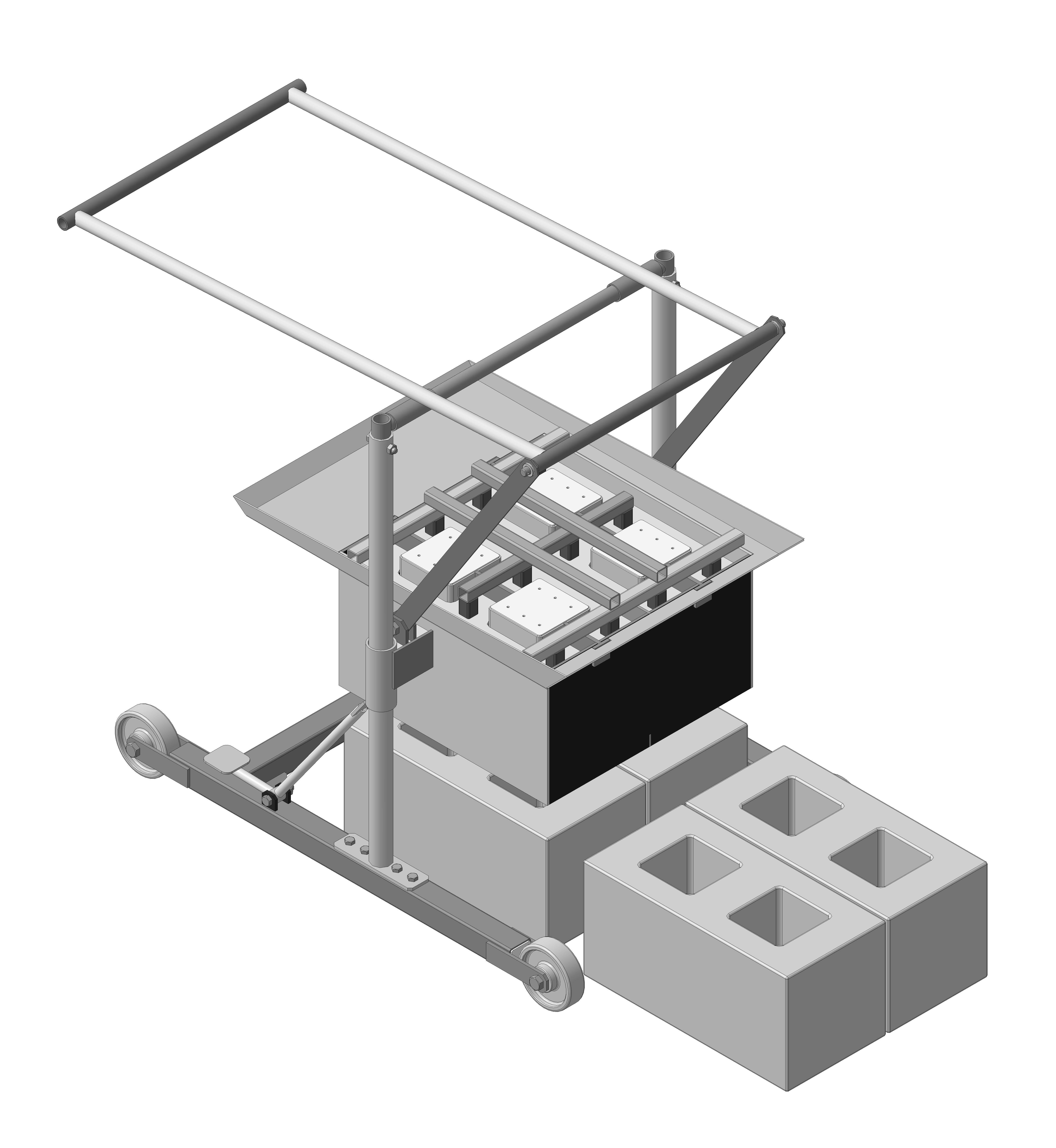

Еще один вариант – станок для керамзитобетонных блоков, представляет собой совмещенную виброустановку и формы, у небольших вариантов их 2-4 штуки, у более производительных их количество может быть намного больше.

Самые малые установки изготавливают один блок

Формовка изделий

Этот этап проводится следующим образом:

Приготавливается раствор в пропорциях, указанных выше

Важно контролировать, чтобы консистенция была оптимальной. Лучше всего использовать бетономешалку, это гарантирует высокое качество размешивания, что очень важно для прочности изделий

- Дальнейшее рассмотрение вопроса, как самому сделать керамзитобетонные блоки, зависит от того, есть ли у вас виброустановка. Если есть, то формы наполняются и устанавливаются на оборудование для уплотнения бетонных изделий и удаления воздуха из состава. Если же установки нет, то состав трамбуется с помощью штыря или деревянной палки.

- Полученные самодельные керамзитобетонные блоки оставляются на сутки, после чего формы можно разобрать и аккуратно выставить изделия на ровную поверхность для дальнейшего высыхания. Полную прочность изделия набирают в течение четырех недель.

Если не знаете, чем резать керамзитобетонные блоки, то лучше всего подойдет болгарка с алмазным диском по бетону и камню диаметром 230 мм, так как специальные пилы по кирпичу есть далеко не у всех.

Блоки, произведенные самостоятельно, стоят гораздо дешевле

Состав смеси

Керамзитобетонные блоки состоят из нескольких обязательных компонентов. Во-первых, это керамзит, который используется как основной материал. Во-вторых, связующими веществами являются цемент (подойдет марки М400), вода и песок. В данном случае необходимо наличие каждого компонента. Нужно выбирать керамзитовый песок мелкого отсева, так как он является лучшим вариантом для такого вида изделий.

Для производства качественных и крепких блоков применяют особые добавки

Это важно знать. Для повышения морозостойкости в основном добавляют омыленную древесную смолу

Раствор будет связываться лучше, если будет использоваться лигносульфонат. На пластичные свойства данного материала может повлиять и обычный порошок для стирки. Его кладут одну чайную ложку на одно ведро воды.

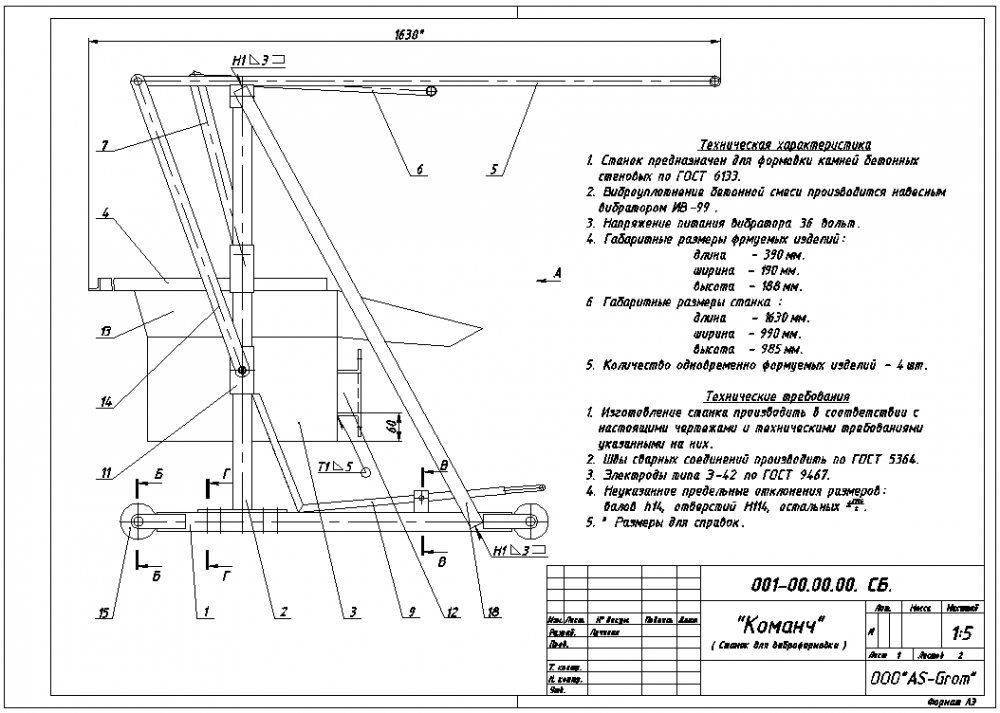

Станок своими руками

Оборудования необходимое для производства формуемых конструктивных элементов из разнообразных бетонных растворов, можно изготовить своими руками из подручных материалов, имея под рукой:

- Металлический лист толщиной от 3 мм и более, для изготовления пресс-крышки, форм и поверхности вибростола.

- Уголок или профилированную трубу, для изготовления каркаса и вспомогательных элементов, которые включает в себя станок.

- Электродвигатель мощностью от 0,6 кВт.

- Набор вспомогательного оборудования для преобразования вращения ротора двигателя в вибрацию рамы станка, включающий в себя эксцентрик, набор шкивов — для ременной или звездочек — для цепной передачи.

Для лучшей вибрации, эксцентриситет шкива, насаженного на вал двигателя должен быть небольшим, а частота вращения высокой. При подобном сочетании параметров рама будет мелко и часто вибрировать, обеспечивая лучшее уплотнение раствора в форме. Двигатель крепится к опорной раме и имеет связь с вибростолом только посредством гибкой связи в виде ременной или цепной передачи.

Чтобы блоки получались ровными и имели прямые углы, сварка листов в формы должна производиться снаружи. Для легкого высвобождения блока из формы делать это нужно сразу после изготовления, а поверхность следует протирать и смачивать перед каждой новой операцией.

Приготовление правильного раствора

Инструкция предполагает следующую рецептуру приготовления бетона для блоков:

На семь частей наполнителя (для этой цели лучше всего подходит угольный шлак от домны) берется две части керамзита (крупного песка), две части гравия (5 – 10 мм), 1,5 части цемента (М500) и три части воды;

Количество воды является приблизительным

Важно, чтобы раствор не был жидким. Правильная консистенция раствора проверяется сжатием его в кулаке

Если он правильной консистенции, то он слипнется, но при этом, если его бросить на землю, он должен развалиться;

Качество шлакоблоков увеличивается добавлением пластификатора в смесь (5 г на один блок). Это придаст готовым блокам водонепроницаемость, морозостойкость и прочность.

Шлакобетонные блоки – характеристики и назначение материала

Одна из причин повышенной популярности шлаконаполненных бетонных блоков – низкая стоимость материала. Она связана с применением в процессе производства отходов металлургических предприятий – шлаков.

Одновременно с традиционными компонентами, портландцементом и речным песком, применяются различные заполнители:

- бой кирпича;

- щебеночный отсев;

- гранитная крошка;

- различные шлаки и пепел;

- керамзитовые частицы.

Использование шлакоблоков в строительстве позволяет снизить расходы на сооружение стен в несколько разТехнологический процесс изготовления осуществляется различными путями:

- промышленным методом на специализированных предприятиях с обработкой изделий в сушильных камерах;

- в бытовых условиях из доступного сырья, применяя самостоятельно собранный станок для изготовления блоков.

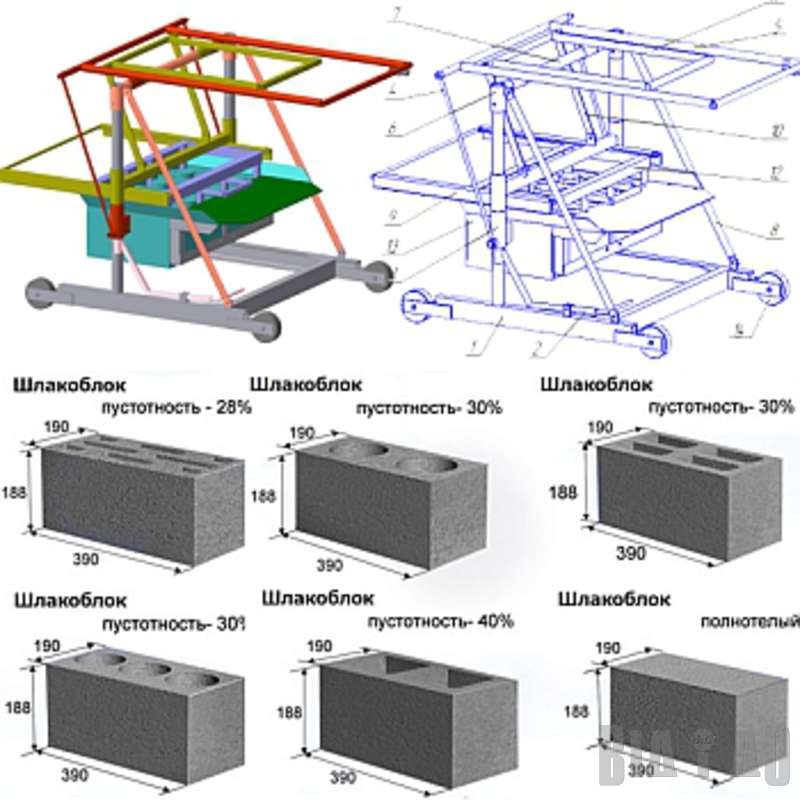

На самодельном оборудовании можно изготавливать различные виды шлакобетонных изделий:

- полнотелые, обладающие повышенным запасом прочности. Они используются достаточно редко, так как хуже сохраняют тепло;

- пустотные, отличающиеся высокими теплоизоляционными свойствами. Для обеспечения прочности объем полостей не должен превышать 1/3 от суммарного объема изделия.

Габариты изделий определяются размерами формы. При самостоятельном изготовлении продукции размер формовочного ящика может быть любым. Однако многие отдают предпочтение стандартным габаритам, составляющим 19х18,8х39 см.

Увеличенный объем шлакобетонного блока позволяет значительно сократить продолжительность различных видов строительных работ:

- возведения капитальных стен;

- строительства внутренних перегородок.

Он отлично подойдет для сооружения построек хозяйственного назначения, сараев, складских сооруженийЕсли необходимо самостоятельно изготовить шлакоблок, станок позволяет быстро решить поставленную задачу. Полученный материал обладает множеством достоинств:

- высокими теплоизоляционными характеристиками. Благодаря пониженной теплопроводности материал предотвращает потери тепла;

- увеличенными габаритами и небольшим весом. Это позволяет легко транспортировать изделия и быстро возводить из них стены;

- устойчивостью к развитию микроорганизмов. Это достигается за счет свойств шлака, входящего в структуру блока;

- низкой ценой. Шлакоблочный станок своими руками позволяет изготовить изделия, которые дешевле покупных блоков.

У материала имеются и слабые стороны:

- низкая долговечность. Период эксплуатации строений из шлакобетона составляет до трех десятилетий;

- уменьшенный запас прочности. Характеристики материала позволяют возводить строения высотой не более двух этажей;

- появление трещин под воздействием сдвигающих усилий. При усадке происходит растрескивание по шлакоблочному массиву.

Для обеспечения привлекательного внешнего вида строений шлакоблочная поверхность нуждается во внешней облицовке. Указанные недостатки не останавливают застройщиков, которые желают при небольших расходах построить хозяйственное строение или малогабаритное здание за ограниченное время.

Использовать самодельные шлакоблоки можно через месяц после их изготовления

https://youtube.com/watch?v=brbSHJMXpdU

Оборудование

Станок

На рынке в продаже имеется довольно много моделей. Нужно исходить из того, для каких целей предназначается оборудование.

Одно дело – построить дом, и другое – наладить собственное небольшое производство. Мастера-практики утверждают, что на сегодняшний день есть много хороших отечественных установок и не рекомендуют «гнаться» за импортным оборудованием. Потраченные на него деньги себя вряд ли оправдают, так как никакого «сверхэффекта» от них ожидать не стоит.

В чем «плюс» приобретения оборудования?

- Вместе с ним поставляется и полный пакет соответствующей документации. Причем не только по вопросам «механики», но и по технологии производства.

- Покупка подразумевает возможность как получения исчерпывающей консультации, так и техническую поддержку. По крайней мере, в течение гарантийного периода. Хотя серьезный Производитель «не бросит» своего Покупателя и по окончании этого срока, заключив Договор на постгарантийное обслуживание.

- Можно сделать и спецзаказ, если нужно какое-то нестандартное оборудование. Это будет стоить несколько дороже, зато решит много проблем, так как при строительстве понадобятся изделия разных типоразмеров.

При хорошей загруженности данные установки окупаются меньше чем за год. Кроме того, вибростанки используются не только для производства керамзитоблоков. В некотором смысле они универсальны в применении – подходят для изготовления шлакоблоков и ряда других изделий.

Не для рекламы, а только в качестве «наглядного пособия», чтобы читатель мог ориентироваться в стоимости соответствующих механизмов, несколько примеров.

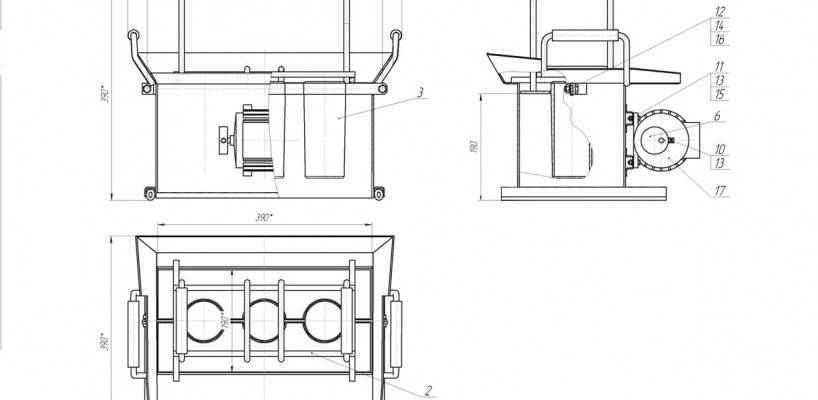

«Гефест-1»

Эта установка способна за один 8-часовой рабочий день «выдать» до 160 изделий с параметрами 39×19х19 см. Она не занимает большого пространства (0,06 м3), а ее вес (21 кг) позволяет переносить ее в одиночку, что делает возможным работу без помощника. Изготовление блоков ведется по 1 шт. за раз. В комплекте имеется виброкрышка, 1 форма и дополнительные элементы для внутренней оснастки.

Есть и более производительные установки этой марки, которые позволяют осуществлять одновременное изготовление нескольких блоков. Но их стоимость, естественно, выше. Например, изделие на 3 формы обойдется в 22 900 рублей. Кроме них, в комплекте есть специальные приспособления, позволяющие изготавливать блоки пустотелые. Если нужно устройство на 6 форм, то оно будет стоить примерно на 2 000 дороже.

Это модели с большей производительностью (от 400 до 1 200 шт. за смену).

Вибростанки серии «РМУ»

Расшифровывается как «ручная малогабаритная установка». Ее размеры и вес позволяют перевозить изделие в багажнике автомобиля. Мощность не превышает 200 Вт. Работают от обычной однофазной розетки 220 В.

Можно использовать и более дешевые устройства – вибростолы (описаны тут), но качество готовой продукции будет значительно ниже.

Бетономешалка

Если объем производства планируется небольшой, то достаточно, если вместимость барабана будет от 0,2 до 0,5 м3. Для «поточного» изготовления выбирается более габаритная модель.

Стоимость самых дешевых аппаратов с электроприводом начинается примерно от 6 000 рублей (объем барабана 65 – 70 л). Для индивидуального строительства вполне достаточно.

Нужно учесть, что при ручном замесе качество полученного состава будет невысоким, что скажется на характеристиках готовых керамзитоблоков.

Кроме оборудования, понадобятся:

- производственное помещение. Требования – эффективная вентиляция и отопление (если производство планируется организовать круглогодичное);

- площадка для просушки продукции (блоки должны быть укрыты или навесом, или пленкой). Если на продажу, то нужен еще и «мини-склад»;

- промышленное электроснабжение.

Рекомендации

- При покупке оборудования нужно посмотреть, входят ли в комплект вставки для производства пустотелых блоков. Это очень полезные приспособления.

- Лучше, если формы для заливки раствора будут разъемными. Это позволит выпускать блоки с поверхностями без дефектов, которые появляются при их выемке.

- Для мелкого предпринимательства целесообразно покупать поточную линию, которая уже оснащена всем необходимым. Но средняя стоимость таких комплектов составляет около 1 000 000 рублей. Однако затраты можно снизить примерно наполовину, если собрать ее самостоятельно из отдельно купленных агрегатов.

Как сделать станок для керамзитных блоков своими руками?

Сделать станок по выпуску керамзитобетонных блоков своими руками по силам каждому человеку. Самодельное устройство целесообразно использовать для личного применения и производства блоков на продажу. В противном случае выгодно купить готовые блоки либо взять оборудование в аренду.

Основными элементами самодельного станка являются:

- Матрица.

- Ручной пресс.

- Вибратор.

Для изготовления самодельного станка потребуются следующие инструменты и материалы:

- ручной сварочный агрегат;

- болгарка или ножовка по металлу;

- набор гаечных ключей;

- слесарные тиски;

- стальной лист толщиной 3 мм;

- стальные трубы диаметром 8—10 мм;

- электродвигатель мощностью до 1,2 кВт;

- крепеж (болты, шайбы, гайки, шплинты).

Порядок выполнения работ

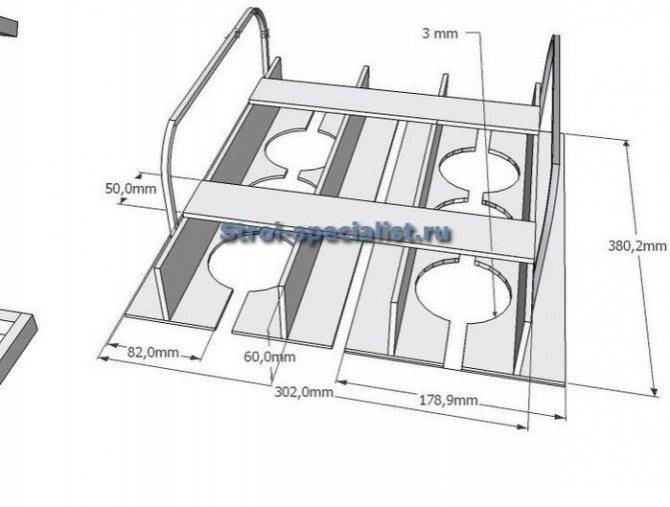

- Из листа металла изготавливают формовочный ящик. Размеры формовочного ящика подбирают в зависимости от требуемых размеров блоков.

- С внешней стороны торцевых стен формовочного ящика приваривают ручки. Они предназначены для переноски станка.

- Из труб изготавливают пустотообразователи. Высоту деталей принимают на 3—5 мм меньше высоты формовочного ящика. Трубы соединяют между собой стальной пластиной.

- С помощью сварки соединяют трубы и пластину в единую конструкцию.

- Полученную конструкцию с обоих сторон приваривают к торцевым стенкам формовочного ящика.

- Изготавливают ручной пресс. Для этого используют стальной лист на 1—2 мм меньше размеров формовочного ящика. В заготовке вырезают отверстия на 0,5—1,0 мм меньше диаметра трубы. По краям крышки приваривают ручки.

- С наружной стороны стенки формовочного ящика приваривают кронштейны для установки электродвигателя.

Устанавливают электродвигатель мощностью 0,5—1,0 кВт с пусковым механизмом. Для создания вибрации вал электродвигателя оснащают эксцентриком.

1 Рекомендации по выбору оборудования

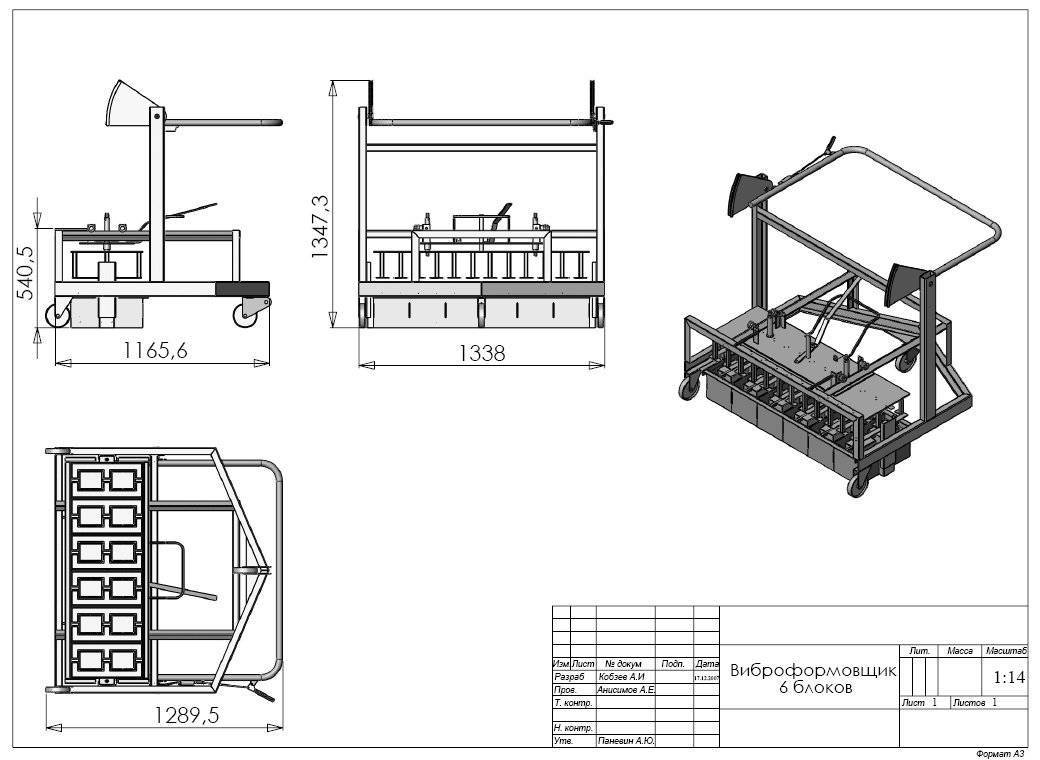

Чтобы в домашних условиях наладить производство керамзитобетонных блоков необходимо иметь два типа оборудования — бетоносмеситель и вибропресс. Первый станок будет использоваться для приготовления раствора, второй — для формовки блоков требуемых размеров.

Конкретный выбор оборудования необходимо осуществлять исходя из планируемых объемов производства. При организации небольшого производства (до 400 блоков в день) можно обойтись обычной гравитационной бетономешалкой, стоимость которой не превышает 15 тыс. рублей. Потребуется бетономешалка объемом 200-250 л. Однако если вы планируете заняться изготовлением блоков серьезно, то имеет смысл брать бетоносмеситель принудительного типа, цена которого составляет 50-150 тыс.

Автоматизированная производственная линия

Дело в том, что для смешивания керамзитового раствора бетономешалка не очень подходит, так как согласно технологии первоначально нужно залить керамзит водой, а при засыпке компонентов в бетономешалку пористые и легкие гранулы керамзита держатся не поверхности и не перемешиваются. Проблему можно устранить с помощью ручного смешивания компонентов лопатой, однако при ориентировке на средние объемы производства это несерьезно.

Выбор вибропресса более сложен, так как на рынке представлено большое количество разновидностей таких станков — мобильные, стационарные, автоматизированные и ручные. Тут нужно руководствоваться двумя факторами — площадью отведенного под цех помещения и типом изготавливаемых блоков.

Существуют две разновидности блочных изделий — теплоизоляционные (низкой плотности) и конструкционные (высокой плотности). Теплоизоляционные блоки, как правило, пустотелые. Чем больше пустот в блоке — тем ниже его себестоимость. Если планируется производить теплоизоляционные изделия, то выбирайте станки с матрицами имеющими проверенную форму пустот, которая чаще всего используется в вашем регионе. Оборудование среднего класса зачастую имеет сменные матрицы, что позволяет изготавливать на одном станке разные блоки.

В зависимости от принципа работы выделяют два типа вибропрессов:

- вибростолы

- вибростанки.

Производство в домашних условиях

Вибростолы — многофункциональное оборудование, которое помимо блочных изделий может использоваться для производства тротуарной плитки. При работе с вибростолом формовочная матрица заполняется раствором при включенном приводе, при этом дополнительное прессование отсутствует. В плане качестве итоговых изделий столы значительно проигрывают полноценным станкам.

Принцип действия формовочного вибрстанка отличается. Их матрица имеет увеличенные размеры по высоте, после засыпки раствора матрица закрывается прессом — верхней крышкой, и затем включается вибропривод. В итоге блок уплотняется не только вибрацией, но и механическим давлением. Стоимость вибростанков начинается с 6-ти тысяч и может доходить до 200 т.р. В минимальной ценовой категории представлены агрегаты рассчитанное на одновременное производство 1-2 блоков.

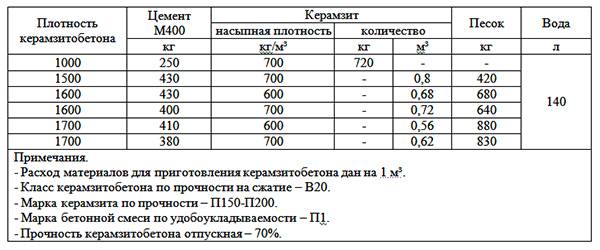

1.1 Технология, сырье и пропорции компонентов

Пару слов о самой технологии производства керамзитоблоков. Раствор, используемый для формовки блоков имеет пропорции по объему 1:3:6 — цемент-песок-керамзит. Прочность блоков непосредственно зависит от марки используемого цемента, чтобы не рисковать с качеством итоговых изделий имеет смысл брать цемент М400-М500.

Песок можно использовать как речной, так и карьерный. Если вы планируете сертифицировать свою продукцию, то необходимо подбирать песок размеры фракций которого соответствуют требованиям ГОСТ. Керамзит может быть дробленным — размер гранул 1-10, либо отвесной — фракции 1-5.

Состав керамзитобетона разной плотности

Последовательность замешивания раствора следующая — первоначально в бетоносмеситель добавляется вода, в которую засыпается керамзит, далее смесь перемешивается и засыпается требуемое количество песка с цементом. После того как раствор смешался до равномерной консистенции он распределяется по формовочным матрицам.

После вибропрессования блок начинает держать форму, он выкладывается на пол цеха где отлеживается до набора отпускной прочности. По истечению 2-3 дней блоки можно складывать штабелями. Для ускорения темпов сушки на крупных производствах используются пропарочные камеры, однако изготовление керамзитобетонных блоков в домашних условиях обходится без них, ввиду высокой стоимости такого оборудования.

Как сделать станок для выпуска блоков из керамзитобетона?

При помощи простых подручных средств допустимо изготовление отличного оборудования для производства керамзитных блоков. Его стоимость будет гораздо ниже фабричных аналогов. В состав самой простой установки входит ящик для формировки блока, в котором отсутствует дно. На его боковую стенку устанавливается вибратор, использующийся для уплотнения смеси. Для изготовления такой матрицы необходимо выполнить следующие действия:

- Снимают все необходимые замеры из готового блока.

- По полученным меркам вырезают стенки формы из листа металла толщиной 3 мм.

- При изготовлении матрицы предусматривают зазор в 5 см для проведения утрамбовки.

- Из полученных деталей при помощи сварки изготовляют короб, не имеющий дна и крышки (шов находится снаружи).

- Для повышения жесткости формы с торцов приваривают тонкие профильные трубы.

- По периметру матрицы выполняют резиновую обивку.

- Для предотвращения выливания раствора делают окаймляющий фартук.

- В качестве вибратора используют двигатель из стиральной машины мощностью 150 Вт.

- Чтобы двигатель работал правильно, выполняют смещение центров, прикреплением металлической планки.

Технология изготовления простейшего самодельного станка несложная, поэтому ее может использовать для организации домашнего бизнеса любой любитель.

2 Необходимое оборудование

Для полного обеспечения технологии производства, изготовление керамзитобетонных блоков требует полного комплекта оборудования. Для приготовления бетонной смеси потребуются бетономешалки – большие емкости, размещенные на вращающейся оси. Их основное отличие – это вместительность (литраж) и количество оборотов за минуту.

Вибратор закрепляется на поверхности корпуса и совершает колебания, способствующие распределению смеси по форме равномерно и без комков. Ручные станки могут иметь стационарные и съемные пустотообразователи. Съемные пустотообразователи позволяют конфигурировать тип блока по своему усмотрению.

Этапы изготовления станка для формовки керамзитобетонных блоков своими руками

Вибростол представляет собой станок с поддоном толщиной в 3 миллиметра, имеющим бортики. Именно на поддоне формы утрамбовываются вибрацией. Работа за ним несложная и проста для выполнения своими руками, есть возможность изготовить за раз около 6 форм.

Вибропресс – уже куда более мощный и габаритный станок, который используется при производстве керамзитоблоков в промышленном масштабе. Имеет гидропривод, который прилагает усилия в нескольких тонн для уплотнения изделий.

Пустотообразователи расположены на специальных пандусах и вдавливаются в форму по необходимости.

Вибростанок для формовки шлакоблоков

На поддонах происходит окончательная формовка блоков. Вибропресс исключает работу своими руками на всех этапах производства.

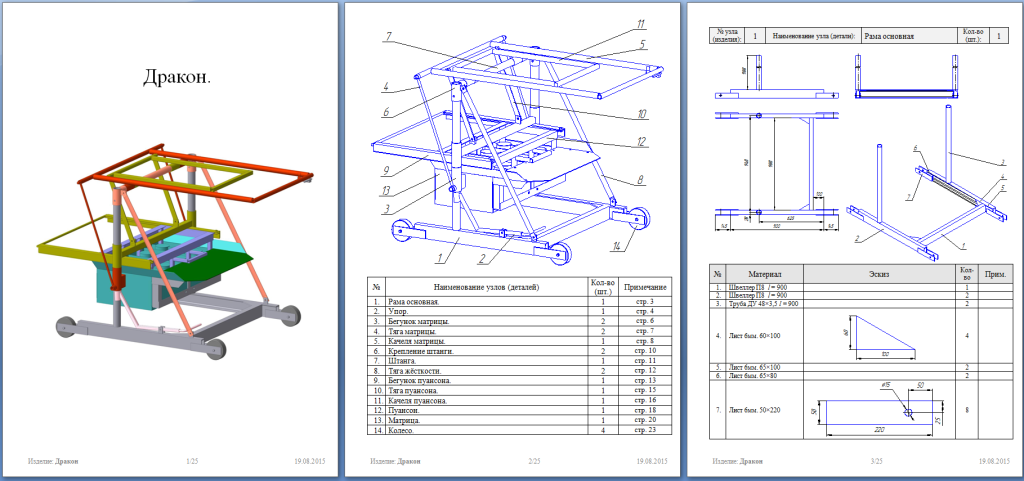

2.1 Станок Рифей-Универсал М

Вибростанок Рифей отлично подходит для изготовления бетонных изделий из жестких смесей с таким наполнителем, как керамзит, способом объемного прессования. Максимальные габариты формуемых изделий – 780×390х230 миллиметров. Для каждого отдельного вида блоков необходимо иметь отдельную матрицу.

Используя станок Рифей, можно производить такие строительные изделия:

- стеноблоки, шлакоблоки, керамзитоблоки;

- бордюры;

- камни для облицовки;

- тротуарную плитку.

В странах СНГ и России этот пресс используется прежде всего для создания стройматериалов из керамзита своими руками, а уже потом можно использовать этот станок для производства тротуарной плитки.

Вибростанок Рифей универсал М

Комплектация станка состоит из модуля подготовки смеси, который включает в себя смеситель на 300 литров и транспортер, который отправляет смесь в вибропресс. А также из формующего модуля с непосредственно вибропрессом, насосом, пультом управления, накопителя и кассеты для подачи поддонов.

Производительность и качество продукции не оставляют равных станку Рифей на рынке вибропрессов. Конструктивные решения дают возможность переоборудования пресса на выпуск других изделий буквально за час, заменой пуансонов-матриц. Надежность, простота в обслуживании, ремонте и уходе минимизирует издержки при производстве керамзитных блоков.