Основные способы сварки арматуры

Соединения сварные арматуры осуществляются несколькими способами:

- Стыковое сваривание контактное;

- Сварка продольными швами;

- Точечное контактное сваривание;

- Электродуговая сварка;

- Сварка ванным способом.

Какой из этих видов сварного соединения выбрать, зависит от каждого конкретного случая с учетом используемого материала и расчётной нагрузки на них. Нередко применяются одновременно несколько способов сразу. Очень часто доминантным при выборе является простота или надежность конкретного метода.

Сварку встык контактную применяют для соединения стальных прутьев, имеющих одинаковые или немного различные сечения.

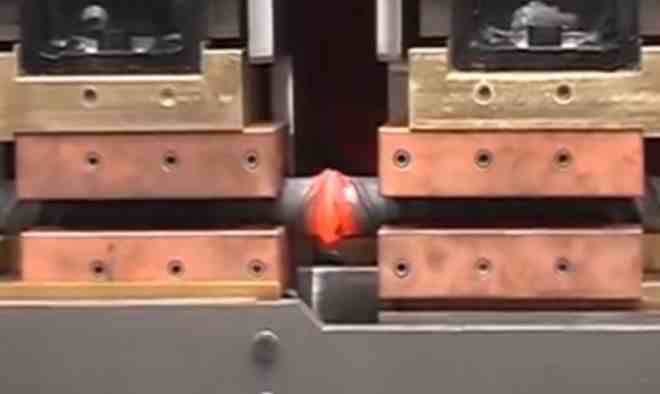

Контактная сварка арматуры оплавлением

Контактная стыковая сварка арматуры осуществляется значительно быстрее, чем при плавлении. Это позволяет повысить производительность строительных работ. При этом свариваемый стык не подвергается значительному короблению.

Данные преимущества позволяют использовать контактную стыковую сварку в промышленных масштабах, поскольку этот метод можно легко автоматизировать и использовать в конвейерном производстве. Однако у него есть один существенный недостаток: происходит большой расход стальных прутов и электродов для сварки.

Рекомендуем! Как заварить глушитель холодной или электросваркой

Для того, чтоб соединить тяжелые элементы крупногабаритных железобетонных конструкций, предпочтительнее использовать сварочный метод продольными швами. Он наиболее надежен, однако из-за затратности применяется достаточно редко.

Точечную сварку применяют для соединения стыков сечением до 50 мм. Чаще всего ею соединяют малогабаритные элементы, имеющие небольшой вес. Преимущества метода – более низкий расход материалов, чем при контактном способе, однако точечная сварка уступает контактной в надежности.

Точечная контактная сварка арматуры

Для надежного скрепления арматуры из стали разных марок используется электродуговая сварка. Однако ее можно применять лишь на отдельных участках, поскольку она стыки, полученные методом электродуговой сварки, не выдерживают повышенных нагрузок.

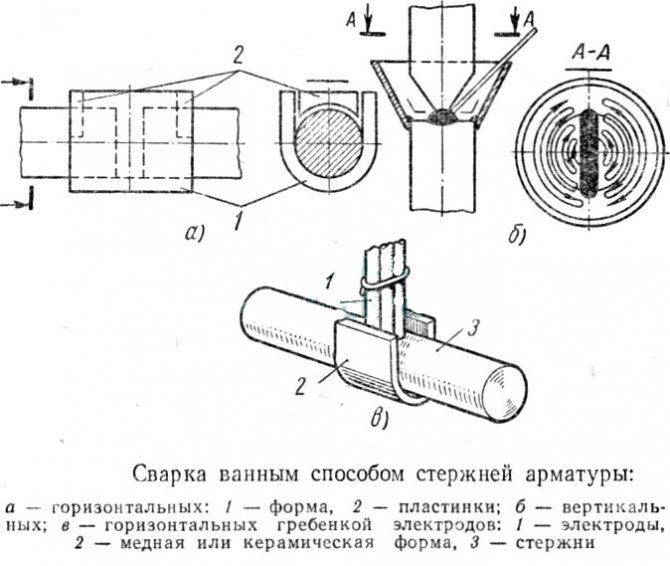

Ванный способ соединения стыков позволяет сваривать стержни с большим диаметром – от 20 до 100 мм. Этот метод широко используется в промышленном и гражданском строительстве, где требуется большое количество соединения стыков.

Он является самым надежным методом создания цельного жесткого силового каркаса будущего сооружения. Многих интересует вопрос – можно ли этим способом сваривать арматуру в разных плоскостях.

Электрошлаковая сварка

Метод аналогичен вышеописанному, но сверху формочка засыпается флюсом. Электрод поджигается и выдерживается немного времени для образования лужицы жидкого металла на дне ванночки. Затем его опускают полностью во флюс. Гранулы плавятся от температуры и выделяют дополнительный газ, лучше защищающий жидкий металл от включения внешних газов.

Сварка арматуры флюсом применяется при сборке массивных каркасов и подходит для вертикальных и горизонтальных соединений.

Оборудование для электрошлаковой сварки арматуры

Технология предусматривает заполнение формочки флюсом для более качественного провара. Оборудование для сварки арматуры под флюсом используется примерно такое же, как и при ванном методе. Лучшими инверторами, я считаю, такие:

- Форсаж-315М — простой и надежный, выпускается в России, рассчитан на эксплуатацию на улице при температуре до -30 градусов.

- ПТК Rilon MMA 400 G — один из самых бюджетных, способный выдавать 400 А. При возбуждении дуги понижает напряжение до 24 В, повышая безопасность сварщика.

- Foxweld ВД-400И — хит продаж, очень выносливый, с повышенной защитой от пыли и влаги для суровых строительных условий.

- Сварог ARC 630 (J21) — инвертор для сварки арматуры под флюсом с силой тока 630 А. Проплавит любое сечение, а цена ниже аналогов.

- EWM Pico 350 cel puls — варит чисто и без брызгов, не оставляет кратеров. Легкий и удобный для переноски на плече. Идеален для стройки и частых перемещений сварщика. Советую его для самых ответственных стыков.

Сварка ванным способом

Состыковка ванным способом применяется в том случае, если сечение арматурных прутьев достаточно большое и достигает до 10 см.

С помощью ванной состыковки крепятся фланцы к металлическим трубам, соединяются многогрядные арматурные полые «столбы» каких-либо сооружений, а также изготавливаются другие арматурные каркасы.

Преимущества

Изделия, изготовленные ванным способом, получаются особенно прочными, а также надежными.

Преимущества такой технологии изготовления:

- В процессе работы используется обычное сварочное оборудование.

- Отпадает необходимость поворачивания конструкции. Работа может осуществляться под различными углами, что очень удобно.

- С помощью гамма-лучей можно проверить качество сварочных швов.

Особенности сварки

К особенностям ванного метода можно отнести следующие:

- Состыковка прутьев, а также элементов конструкций должна быть выполнена максимально точно. Минимальное значение отклонения не должно превышать 0,05 диаметра. Для этого конструкции собирают в кондукторах, которые позволяют фиксировать изделие и, тем самым, избежать отклонений в соединении выпусков арматуры.

- Ванная сварка дает возможность производить состыковку прутьев как вертикально, так и горизонтально.

Таким образом, есть несколько методов соединения армирующих прутов. Сварочная состыковка является наиболее надежным вариантом. В свою очередь, этот процесс также можно осуществлять различными способами, что дает возможность выбрать наиболее подходящий. Он обеспечит качественную сварку изделия.

Related Posts via Categories

- Как рассчитать площадь поперечного сечения арматуры всех типов?

- Сколько весит 1 метр строительной стержневой арматуры различных видов

- Длина стержневой арматуры – все возможные варианты, регламентируемые ГОСТами

- Линейная арматура – качественный монтаж линий электропередач гарантирован!

- Немерная арматура – оптимальный вариант для малоэтажного строительства!

- Марки и классы строительной стержневой арматуры и проволоки для армирования

- Муфтовая арматура, что это такое и для чего используется

- Анкеровка арматуры в бетоне – сложная, но важная операция

- Горячекатаная арматура – ГОСТ и весь цикл жизни изделия

- Вес и особенности стальной рифленой арматуры А3 и других классов

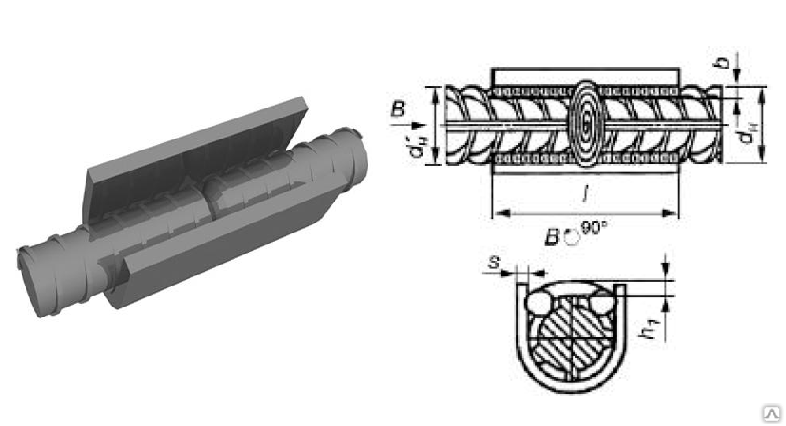

Технология ванной сварки

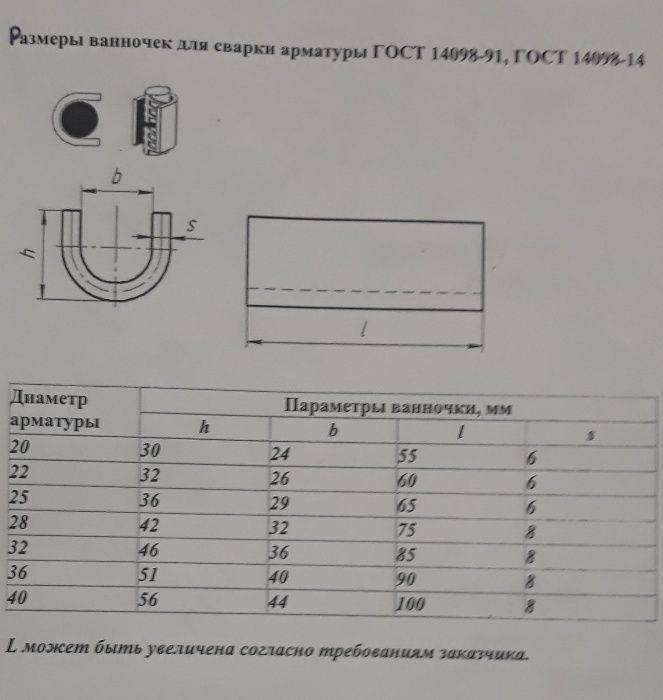

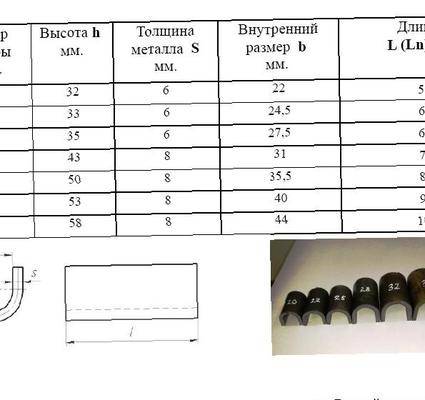

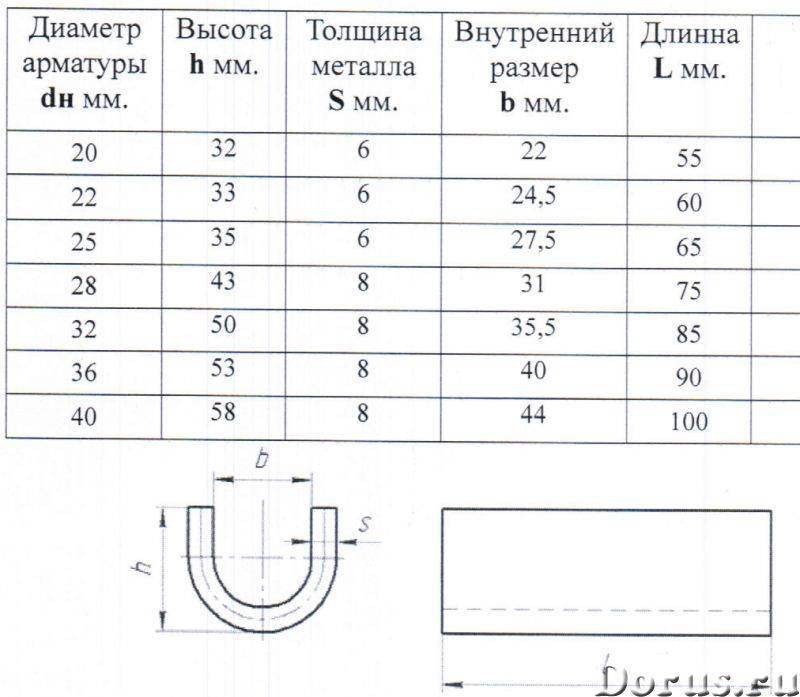

В основе технологии лежит процесс оплавления стальной арматуры, жидкий металл которой стекается и собирается в специальной форме, ее называют ванночкой. Изготавливают форму из стального низкоуглеродистого листа и приваривают к свариваемым электродам прихваткой. Ванночку можно сделать своими руками, а можно использовать уже готовые формы, которые изготавливаются в заводских условиях методом штамповки.

В зависимости от того, каков объем производимых сварочных работ, можно использовать три вида сварки ванным способом.

- Ручная сварка с использование стальной формы (ванночки). Сварочный процесс может производиться однофазной или трехфазной дугой.

- Применением полуавтоматов с использованием форм, сделанных из графита.

- Применение сварочных автоматов с использованием форм, сделанных из меди.

Ручная сварка

Эту технологию использует обычно, если соединяются между собой стальные арматурные стержни диаметром 20-100 мм. Для этого необходимо очень точно выставить два прутка на одной оси. Их смещение относительно друг друга не должно превышать половины диаметра самой арматуры. То есть, сварка ванным способом – это соединение двух арматур встык.

Какие еще требования предъявляются сварочному процессу.

- Сварку проводят только на зачищенных торцах арматурных прутков. Их надо зачистить железной щеткой до металлического блеска на расстояние 3 см от краев.

- Оставляется между стержнями небольшой зазор, не больше полутора диаметра используемого электрода. При трехфазной дуге зазор может быть размером в два диаметра электрода.

- Ванночка приваривается к нижней поверхности свариваемых арматурных стержней. То есть, своей формой она создает своеобразный резервуар, где и будет собираться расплавленный металл.

- При использовании трехфазной дуги для сварки необходимо кроме самой ванночки установить и боковые ограничители, чтобы расплавленный металл и шлаки не растекались по соединяемым пруткам.

Так обычно свариваются части стальной арматуры, расположенные в горизонтальной плоскости. Вертикальная стыковка производится точно также, только с некоторыми дополнениям. Для этого используется только штампованная ванночка. Она приваривается к нижнему стержню. В нижнем ее торце устанавливается ограничитель. При удалении шлака из зоны сваривания в нижнем ограничителе делается электродом отверстие, которое после удаления шлака заваривается.

Процесс ванной сварки

После того как будут проведены все подготовительные работы, можно непосредственно переходить к сварочной операции. Все начинается с возбуждения электрической дуги, которая появляется после того, как электрод начнет касаться одного из арматурных стержней. Касание должно быть легким, потому что процесс расплавления металла происходит при больших значениях тока. А именно: если сварка производится электродами диаметром 5-6 мм, то используемый для соединения ток должен равняться 400-450 ампер. Если сварочный процесс производится при низких температурах, то ток придется увеличить на 10-15%.

Итак, поджог дуги произведен, теперь нужно проплавлять торец арматуры, о который дуга была зажжена. Как только на дне ванночки появится расплавленный металл в жидком виде, оплавление переносится на второй стержень арматуры. И таким образом поочередно надо расплавлять стальные прутки. При этом электрод должен совершать колебательные движения, как вдоль стыка, так и поперек.

Необходимо обращать внимание на уровень заполнения ванночки. Как только жидкий металл закроет собой стержни, нужно провести круговые движения электродом между свариваемыми стержнями. Это обеспечит равномерный прогрев жидкого металла перед остыванием

Сильно вращать электрод не надо. После чего можно завершать этот сварочный процесс

Это обеспечит равномерный прогрев жидкого металла перед остыванием. Сильно вращать электрод не надо. После чего можно завершать этот сварочный процесс.

Понятно, что одним электродом эту операцию не провести, поэтому рекомендуется смену расходников проводить быстро. Сварщик должен за 5 секунд успеть и удалить остатки старого электрода, и вытащить новый, и установить его в зажим.

ВашКрепеж

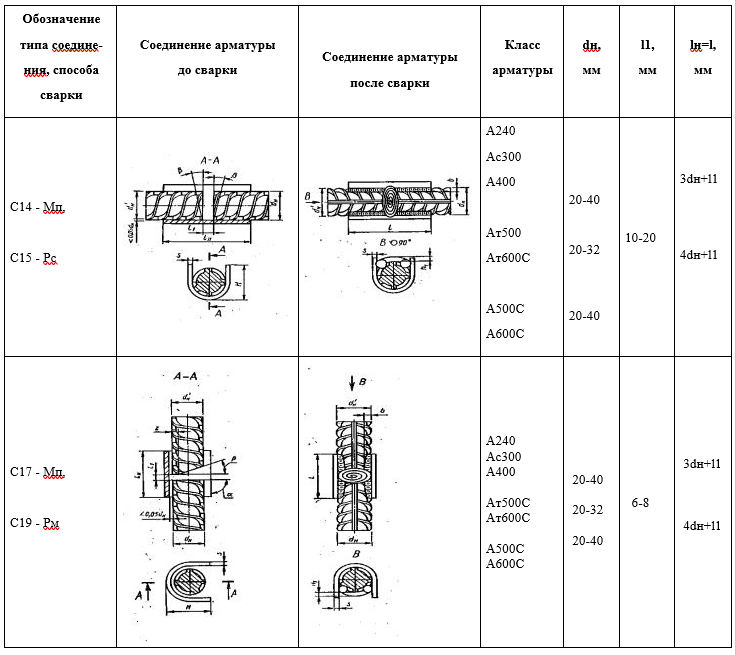

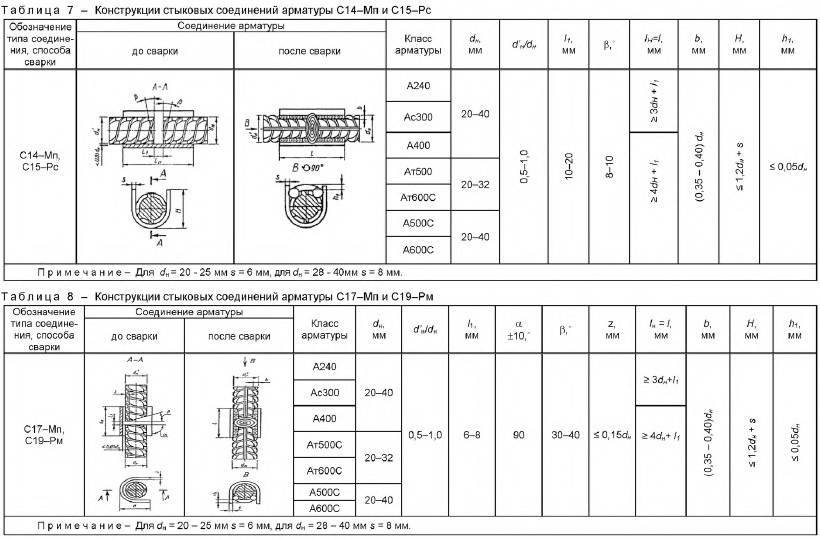

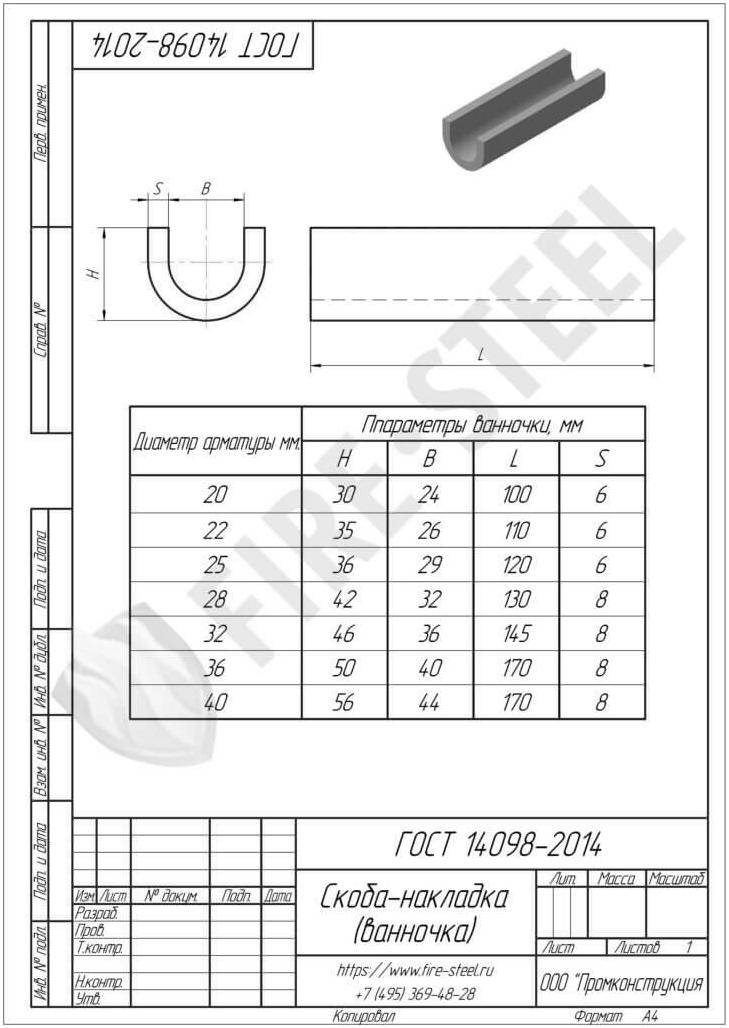

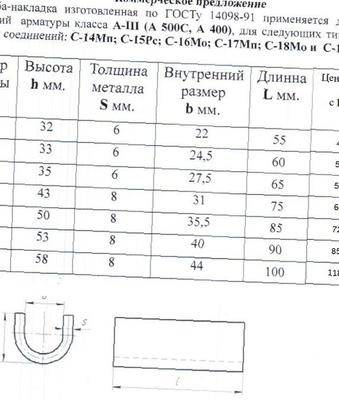

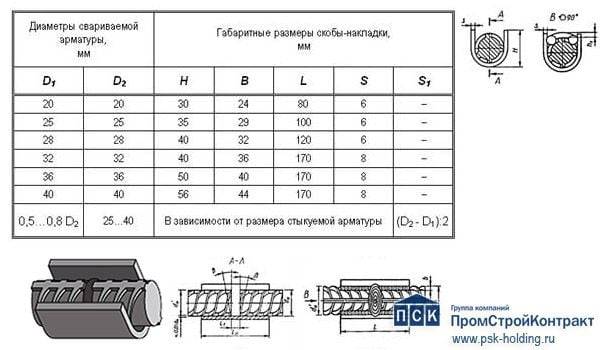

Компания «ВашКрепеж» занимается поставкой скоб-накладок для ванной сварки по ГОСТ 14098-2014.

Ванная сварка широко применяется при монолитном строительстве для увеличения длины арматурных стержней. Ванночки по данному ГОСТ могут применяться как для горизонтальной, так и для вертикальной сварки. Ванная сварка существенно дешевле применения других способов увеличения длины арматурных конструкций .

Сварка прутков арматуры разного диаметра осуществляется путем использования специальных вкладышей, которые помещаются внутрь основной ванночки со стороны меньшего прутка для совмещения осей. Стоимость вкладышей Вы можете уточнить, отправим заявку удобным Вам способом.

Стоимость скоб-накладок стандартных размеров приведена в таблице. Цены указаны в рублях за штуку с НДС 20%. Минимальная партия для закупки — 1 штука.

| Диаметр арматуры | Цена за штуку | Внутренний диаметр, мм | Толщина, мм | Длина ванночки, мм | Высота габаритная, мм | Масса 1 шт., кг |

|---|

—>

ТМ 89 . ТМ 89-17 (L = 200 мм)

—>

ф16 42,00 20 6 75 25 0,2

ф18 46,00 22 6 85 27 0,25

ф20 50,00 24 6 95 30 0,3

ф22 54,00 26 6 100 33 0,35

ф25 76,00 29 6 115 36 0,5

ф28 102,00 32 8 130 42 0,8

ф32 132,00 34 8 140 46 1,0

ф36 147,00 40 8 160 50 1,2

ф40 158,00 44 8 170 56 1,5

При необходимости, возможно изготовление скоб-накладок индивидуальной конфигурации по Вашим размерам и чертежам. Изготовление производится из любой требуемой марки стали (сталь 3, 20 и др.).

источник

Способы сварки арматуры

Применяют ручную дуговую сварку, автоматическую и полуавтоматическую. Существует несколько вариантов расположения стержней один относительно другого.

Внахлест

К такому способу прибегают на участках, не подверженных большим нагрузкам. Придерживаются следующих рекомендаций:

Соединение арматурной стали внахлест.

- Соединяют стержни одинаковой толщины.

- Данный параметр (D) должен быть не менее 20 мм.

- Минимальная длина нахлеста составляет 10D.

- Стержни располагают горизонтально.

Встык

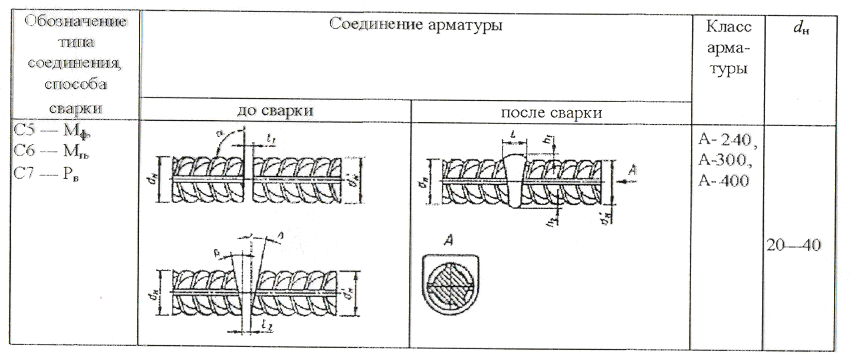

Этот тип соединения применяют для стержней диаметром 20-100 мм. Сварку осуществляют ванным способом:

- Арматуру укладывают с небольшим зазором между торцами.

- Ограничивают пространство между стержнями с 3 сторон накладками или специальной U-образной скобой.

- Сварочным электродом оплавляют торцы, в результате чего в зазоре между ними образуется ванна расплавленного металла.

- После его остывания накладки удаляют.

Сварка арматуры встык. Преимущества способа:

- высокие прочность и надежность соединения (подходит для ответственных конструкций);

- возможность вести работы в любом пространственном положении.

Точечная контактная

Такую сварку применяют на автоматизированных производствах. Ее преимущество — высокая производительность. Недостатки:

- большая энергоемкость;

- потребность в специальном крупногабаритном оборудовании (может эксплуатироваться только в условиях промышленного предприятия).

Порядок действий:

- Стержни зачищают до металлического блеска.

- Зажимают в станке клещами с подключенными к ним электродами.

- Подают короткий электрический импульс.

Точечная контактная сварка арматуры. Арматуру можно накладывать друг на друга или соединять встык. Во втором случае действуют ограничения по диаметру:

- Для гладких стержней — не менее 14 мм.

- Для профилированных — не менее 32 мм.

При наложении стержней внахлест сварку производят в нескольких точках.

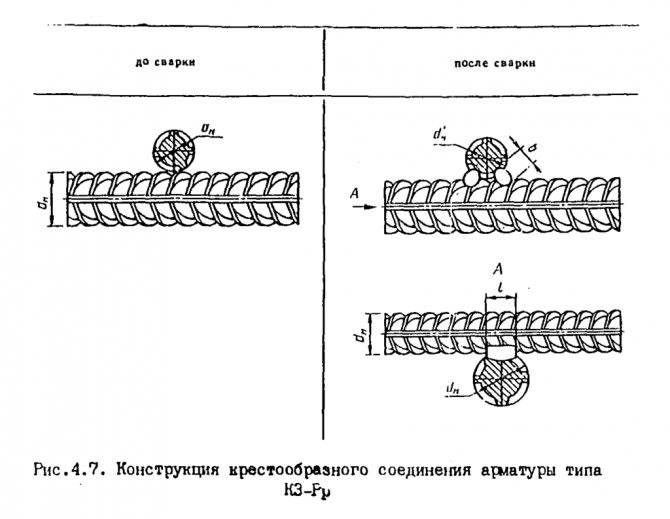

Крестообразная

Сварку выполняют строго в горизонтальном или вертикальном положении. Это обеспечивает плотный контакт арматуры и предотвращает вытекание расплавленного металла. Электрод держат под углом 30-45° к плоскости стержней.

Крестообразная сварка арматуры.

Плюсы и минусы метода

К достоинствам ванной сварки относят:

- Высокую прочность, надежность и долговечность соединения.

- Возможность вести работу в любом пространственном положении.

- Простоту реализации. Не требуется сложное и дорогостоящее оборудование, используют традиционные сварочные аппараты. Скобы выпускают в широком ассортименте под любой диаметр арматуры.

- Возможность изготовить жесткий арматурный каркас любых размеров. Альтернативный способ крепления стержней с применением вязальной проволоки в случае с крупногабаритными конструкциями не способен обеспечить такой результат.

Недостатками являются:

- Повышенный расход электродов.

- Энергозатратность.

- Повышенная стоимость работ из-за потери стальных скоб – они привариваются к стержням.

Рекомендуем ознакомиться

Сварка арматуры

Как проводится ванная сварка

Технология ванной сварки арматуры и колонн состоит из нескольких этапов. При первом производится подготовка всех материалов и свариваемых деталей. А в последующий этап осуществляются основные сварные работы.

При подготовке стоит выполнить несколько операций:

- очищение концов арматурных стержней при помощи металлической щетки до появления блеска. Во время этого этапа стоит удалить все участки с ржавчиной, грязью, краской и другими видами загрязнений. Все это может ухудшить качество соединения, оно выйдет хрупким и слабым. Размер очистки на каждом конце должен составлять не меньше 3 см;

- к нижним плоскостям стыкуемых стержней нужно приварить точечной приваркой инверторную форму. Она будет служить емкостью для скапливания расплавленной стали.

После этого можно приступать к ванной сварке колонн и арматуры. Электрод требуется подвести к торцу одного из стержней и начать его расплавление. Расходником нужно передвигаться по всей площади торца – движения могут быть круговыми или из стороны в сторону. После можно переходить на противоположный торец свариваемой арматуры. Действия стоит проводить по очереди до полного заполнения ванночки расплавленным металлом.

Стоит отметить! Все действия и движения при проведении сварочного процесса должны быть легкими, потому что расплавление осуществляется при высоких токах. Например, если применяются электроды с диаметром 7-8 мм, то к ним стоит подать ток с силой 400-450 ампер.

Сварка должна продолжаться, пока расплавленные металл не перекроет соединяемые стержни. После этого рекомендуется правильно выполнить конечные действия – необходимо еще раз равномерно прогреть металла в сварочной ванне, это нужно для его равномерного остывания. Далее электродом вращают между концами соединяемой арматурой, но это стоит делать не сильно.

Ванный сварочный процесс – популярный метод, который используется в разных областях промышленности. Он позволяет получить прочное, качественное и ровное соединение, и это достигается за счет использования скоб накладок для ванной сварки, также данные элементы называют ванночками. Также они предотвращают разбрызгивание и вытекание расплавленного материала из зоны сваривания. Но все же перед тем как производить работы стоит рассмотреть его важные особенности и принципы.

Оборудование и материалы для сварки

Арматуру варят стандартными аппаратами для электродуговой сварки:

- трансформаторными;

- выпрямителями;

- инверторами, в т.ч. бытовыми.

Газовую сварку не применяют.

Разовые и небольшие по объему работы производят ручным способом. Ему присущи такие недостатки:

- требуется исполнитель с высокой квалификацией;

- процесс занимает много времени;

- характеризуется высокими расходами.

Рекомендуем к прочтению Зачем нужен журнал сварочных работ

При серийном изготовлении каркасов в производственных условиях задействуют полуавтоматическую и автоматическую сварку. Это дает следующие преимущества:

- возрастают качество и производительность работ;

- снижаются себестоимость и требования к квалификации исполнителя.

В зависимости от того, какое оборудование имеется в наличии, применяют плавящиеся или тугоплавкие электроды.

Плюсы и минусы сварочных работ

Перед тем, как остановиться на одном из способов армирования фундамента для строящегося здания, еще на проектной стадии следует рассмотреть сильные и слабые стороны каждого из них. Из преимуществ сварки для соединения арматурных элементов сразу же можно отметить их быстроту и получение более прочного, нерушимого каркаса. Этот способ является наиболее оптимальным при возведении крупных, габаритных объектов, к примеру, производственных помещений различного характера. Однако сварка арматуры для фундамента имеет и свои минусы, о которых рассказывается ниже.

- Крайне не рекомендуется специалистами использовать сварочное соединение арматуры в зонах с повышенной сейсмической активностью, либо на подвижных грунтах (к которым, кстати, относятся и сыпучие). Слишком подвижные почвы неизбежно со временем дадут усадку произведенного данной методикой фундамента. Из-за нее жесткие сварные соединения в конструкции может разорвать. В такие условиях рекомендуется использовать проволоку и способ соединения арматуры – вязку: она скрепляет каркас относительно подвижно, прочно, но дает возможность элементам фундамента в определенных границах смещаться даже при ощутимых сдвижках грунта. Такое ограничение существенно уменьшает область применения сварки при закладывании несущих конструкций зданий.

- Процесс сварки влияет и на соединяемые элементы. На арматуру воздействует очень высокая температура. В результате происходит некоторое разрушение структуры металла в местах проведения сварочных работ, что негативно сказывается на общей жесткости и прочности самого каркаса.

Тем не менее, сварка все же остается ведущим способом оборудования фундаментов под большие здания.

Способы

Существует несколько методов сварки арматуры. Каждый способ применяется в зависимости от конкретной ситуации и для решения определенных задач.

Электродуговая сварка

Электродуговая сварка используется специалистами в следующих ситуациях:

- работа с арматурой большого диаметра;

- скрепление арматуры из сталей разных марок.

Сварщику следует применять электроды, состав которых схож с составом свариваемых изделий, а также сварочный трансформатор, инвертор или иной источник сварочного тока.

Главным преимуществом является возможность использования обычного сварочного оснащения. Основной недостаток – соединения, созданные этим методом, не способны выдерживать повышенные нагрузки. Используется технология сварки арматуры ручной дуговой сваркой при монтаже каркасов, металлических конструкций и сеток.

Внахлест

Следующий метод – сварка внахлест, которая производится при помощи одного иди двух фланговых швов. По сути, данный способ можно охарактеризовать как стыковка арматуры сваркой, проводящаяся в продольной плоскости.

Следует указать, что чем больше нахлест арматуры при сварке, тем большей прочностью отличается конструкция. При этом необходимо учитывать, что сваривание проводится с двух противоположных сторон соединения.

Иногда это создает неудобства при выполнении процедуры. Например, один сварной шов расположен с верхней стороны двух рабочих прутков, а другой – снизу. Таким образом, до второго соединения сложно или невозможно добраться и шов получается ненадежным. Поэтому данный метод можно использовать только в тех случаях, когда готовое изделие не будет подвергаться значительным нагрузкам.

Нужно правильно подобрать диаметр электродов. Арматура диаметром 5-8 мм. варится стержнем диаметром 3 мм. Для 8-10 мм. понадобится 4-хмиллиметровый расходник. Прутки диаметром более 10 мм. – электроды диаметром 5 мм.

Важно! Данная технология не применяется для сваривания стали, диаметр которой превышает 20 мм

Встык ванным способом

Для сваривания арматуры встык применяется ванный способ. Для этого метода исполнителю понадобится специальное приспособление. Ванночка (скоба-накладка для сварки арматуры) служит барьером для стекания расплавленного металла. Суть процесса состоит в том, что свариваемые концы стержней арматуры располагаются внутри ванночки. Затем их поочередно плавят электродами. Электрод должен слегка касаться стержня, так как сварка проводится при больших величинах тока.

Для материалов диаметром 5-6 мм. применяется ток в 400-450 А. Низкие температуры способствуют увеличению тока ещё на 10-15 %. Наплавленный металл заполняет ванночку и происходит скрепление двух стержней в одно монолитное соединение.

Следует отметить, что данный метод является наиболее предпочтительным из-за минимальных затрат сварочных материалов и металла, а также благодаря получению прочных и надежных конструкций. Ещё одно достоинство ванного способа – возможность работы с арматурой большого диаметра – 20-100 мм.

Скобы бывают трех видов, разделение осуществляется в зависимости от сырьевого материала. Стальные формы являются неразъемными, т.е. ванночка становится частью сварной конструкции. Медные и графитовые накладки снимаются с места соединения после выполнения работ. Позже их можно будет применять повторно. Графитовые формы перед применением необходимо прокаливать, так как они легко впитывают в себя влагу.

Какие марки электродов применяются для работы с различными видами арматуры будет указано далее.

Особенности сварки ванным способом

Еще нередко он применяется при строительстве домов, железобетонных объектов и арматурных каркасов. Ванная сварка позволяет по всему предмету получать цельный силовой каркас. Причем использование ванного способа сварки позволяет работать со стыковой арматурой в любом удобном положении.

Рисунок 1. Схема сварки ванным способом.

Для получения качественного результата необходимо четко соблюдать совмещение выпусков, где показатель смещения осей соединяемых стержней должен составлять не более 0,05 диаметра. Чтобы добиться этого, с совмещением выпускной арматуры в установочных соединениях части сборного предмета и его арматурным каркасом следует работать в специализированных кондукторах, где предусмотрена фиксация больших размеров и положения стержней арматуры. Как правило, при приеме подобных частей проверке подвергается размер и взаимное положение арматурных выпусков.

К основным преимуществам данного вида соединения относят:

- Возможность использования обычного сварочного оборудования, которое применяют для дугового соединения колонн.

- Нет необходимости постоянно поворачивать конструкцию в процессе сварки, поскольку не нужна кантовка.

- Возможность проверять качество шва.

В настоящее время технологически различают 2 разновидности ванной сварки:

- ручная в скобе с 3-фазной и 1-фазной дугой;

- полуавтоматическое соединение;

- автосварка ванно-шлаковая.

Более экономичным вариантом считаются соединения стержней железобетонных колонн без использования накладок. Так, поскольку не всегда удобно размещать в сечениях накладки, ванный способ позволяет затрачивать значительно меньше сил, исключая дополнительно и затраты материала на изготовления накладок.

Процедура ванной сварки

Схема устройства сварочного полуавтомата.

Ванная сварка заключается в том, что стержни арматуры в точке стыка соединяются с формой из стали, где теплотой дуги создается ванна расплавленного металла, которая постоянно подогревается.

От температуры ванночки для сварки арматуры плавят торцы стержней, образуя таким образом единую форму, а после остывания – необходимое соединение. Именно ванночки для сварки арматуры в форме подковы, позволяют сохранять жесткость по всему периметру, создавая цельные силовые каркасы. Различают ванночки для сварки вертикального и горизонтального сечения.

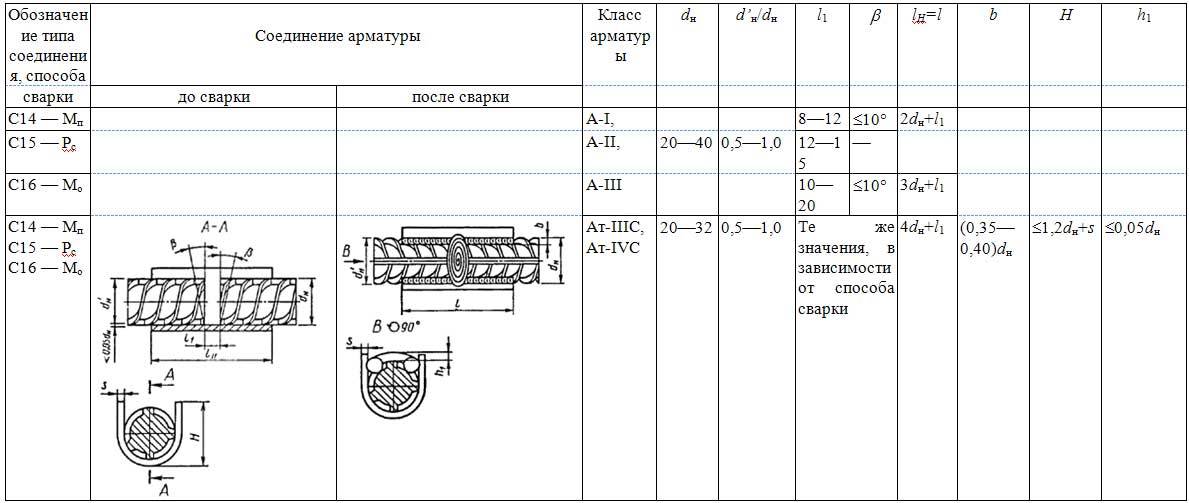

Вертикальные швы должны соединяться только с помощью использования штампованной детали из листовой формы, которая представлена на рисунке 1 б, где также имеется общая схема ванного способа сварки стыков арматуры. Штампованная форма присоединяется к нижнему стержню, после чего к нему прихватывается верхний. Дальше осуществляется заполнение ванночки для сварки арматуры наплавляемым металлом.

Обеспечить шлаку путь выхода можно, прожигая для этого в стенке формы отверстия, но после их снова нужно будет заварить. Для этого используют электрод. Соединение осуществляется при больших токах, например, используя электроды диаметром 0,5 см, ток может составлять примерно 430 А. При невысоких температурах процедуру можно выполнять только при токе, который будет превышать в среднем на 12% установленный показатель. В процессе необходимо оставлять зазор между торцами стержней в 2 раза больше, чем диаметр электрода. К тому же выполнять процедуру можно как одним, так и несколькими электродами. Специалисты рекомендуют использовать электроды марки УОНИ-13/55.

Применение ванного способа сварки позволить не только уменьшить расход электроэнергии и электродов, но и сократить стоимость работы.

ОЦЕНКА ЭКСПЛУАТАЦИОННЫХ КАЧЕСТВ СВАРНЫХ СОЕДИНЕНИЙ

Комплексная оценка в баллах эксплуатационных качеств сварных соединений (прочность, пластичность, ударная вязкость, металлографические факторы и др.) в зависимости от типа соединения и способа сварки, марки стали и диаметра арматуры, а также температуры эксплуатации (изготовления) при статических нагрузках приведена в табл. 31. При оценке эксплуатационных качеств при многократно повторяемых нагрузках значения баллов следует ориентировочно снижать на один по сравнению с принятыми значениями при статических нагрузках. При этом дополнительно следует пользоваться нормативными документами на проектирование железобетонных конструкций зданий и сооружений различного назначения.

Баллы для сварных соединений арматуры назначены из условия соблюдения регламентированной технологии изготовления арматурных и закладных изделий. Для сварных соединений горячекатаной арматурной стали:

5 – гарантируется равнопрочность исходному металлу и пластичное разрушение;

4 – сварное соединение удовлетворяет требованиям ГОСТ 5781, предъявляемым к стали в исходном состоянии;

3 – сварное соединение удовлетворяет требованиям ГОСТ 10922, предъявляемым к сварным соединениям.

Для сварных соединений термомеханически упрочненной арматурной стали:

5 – сварное соединение удовлетворяет требованиям ГОСТ 10884, предъявляемым к стали в исходном состоянии, и характеризуется пластичным разрушением;

4 – временное сопротивление разрыву сварного соединения может быть ниже нормируемого по ГОСТ 10884 до 5 %;

3 – временное сопротивление разрыву сварного соединения может быть ниже нормируемого по ГОСТ 10884 до 10 %.

Оценка эксплуатационных качеств сварных соединений при статической нагрузке

Таблица 31

| Обозначение соединения | Температура эксплуатации (изготовления), °С | Арматурные стали, классы, марки, диаметры, мм | |||||||||||||||

| А-II | A-III | Ат-IIIC | A-IV | Ат-IVC | A-V | Ат-V | A-VI | Ат-VIC | |||||||||

| Ст5сп | Ст5пс, Ст5Гпс | 10ГТ, до 32 | 35ГС | 25Г2С | Ст5сп, Ст5пс | 20ХГ2Ц, 20ХГ2Т | 25Г2С, 27ГС, 28С | 23Х2Г2Т | 20ГС, 20ГС2 | 22Х2Г2С, до 22 | 20ГС, 20ГС2, до 32 | ||||||

| До 28 | До 40 | До 28 | До 40 | До 18 | До 28 | До 40 | До 18 | До 28 | До 40 | До 32 | |||||||

| K1 – Кт К2 – Кт | Выше 0 | 5 | 4 | 4 | 5 | 5 | 4 | 5 | 5 | 4 | 5 | НД | 5 | НД | 4 | НД | 4 |

| До -30 | 3 | 4 | 4 | ||||||||||||||

| До -40 | 4 | 3 | НД | 3 | 4 | 3 | 4 | 4 | 3 | 3 | |||||||

| До -55 | НД | НД | 3 | НД | НД | ||||||||||||

| К3 – Рр | Выше 0 | 3 | НД | 3 | НД | 5 | НД | 3 | НД | 4 | НД | 4 | НД | 3 | НД | ||

| Ниже 0 | НД | ||||||||||||||||

| С1 – Ко С2 – Кн С3 – Км С4 – Кп | Выше 0 | 5 | 4 | 5 | 5 | 4 | 5 | 4 | 5 | 4 | 5 | 4 | НД | 3 | НД | ||

| До -30 | 3 | ||||||||||||||||

| До -40 | 4 | НД | 4 | 3 | 4 | 3 | 4 | 3 | 4 | 3 | НД | ||||||

| До -55 | НД | НД | 3 | НД | 3 | НД | 3 | ||||||||||

| С5 – Мф С6 – Мп С7 – Рв С8 – Мф С9 – Мп C10 – Рв | Выше 0 | 5 | 4 | 4 | 5 | ТН | 5 | 4 | ТН | 5 | 4 | НД | |||||

| До -30 | 4 | 3 | 4 | 3 | 4 | 3 | |||||||||||

| До -40 | 3 | НД | 3 | ||||||||||||||

| До -55 | НД | НД | 3 | ||||||||||||||

| С11 – Мф С12 – Мп С13 – Рв | Выше 0 | НЦ | 3 | НЦ | 4 | НЦ | |||||||||||

| До -30 | 3 | ||||||||||||||||

| До -40 | |||||||||||||||||

| До -55 | НД | ||||||||||||||||

| С14 – Мп С15 – Рс С16 – Мо С17 – Мп С18 – Мо C19 – Рм | Выше 0 | 5 | 4 | 4 | 5 | ТН | 5 | 4 | ТН | 5 | 4 | 5 | НД | ||||

| До -30 | 4 | 3 | 4 | 3 | 4 | 3 | |||||||||||

| До -40 | 3 | НД | 3 | 4 | |||||||||||||

| До -55 | НД | НД | 3 | 3 | |||||||||||||

| С20 – Рм | Выше 0 | 5 | 5 | 4 | 4 | 5 | ТН | 5 | 4 | ТН | 5 | 5 | НД | ||||

| До -30 | 4 | 3 | 4 | 4 | |||||||||||||

| До -40 | 4 | 3 | 3 | 3 | 4 | ||||||||||||

| До -55 | НД | 4 | НД | 3 | 3 | ||||||||||||

| С21 – Рн | Выше 0 | 5 | 5 | 5 | 4 | 5 | 5 | 4 | 5 | 5 | 5 | 4 | 5 | 4 | 4 | ||

| До -30 | 4 | 4 | 4 | 3 | 3 | 3 | |||||||||||

| До -40 | 4 | 3 | 4 | 3 | 4 | 4 | 3 | 4 | |||||||||

| До -55 | 3 | 3 | 3 | НД | НД | НД | НД | ||||||||||

| С22 – Ру | Выше 0 | НЦ | 4 | НД | 4 | ||||||||||||

| До -30 | 3 | 3 | |||||||||||||||

| До -40 | |||||||||||||||||

| До -55 | НД |

НД

С23 – Рэ

Выше 0

4

НД

4

НД

5

4

НД

4

НД

4

НД

4

НД

До -30

3

До -40

3

НД

4

3

3

3

3

До -55

НД

НД

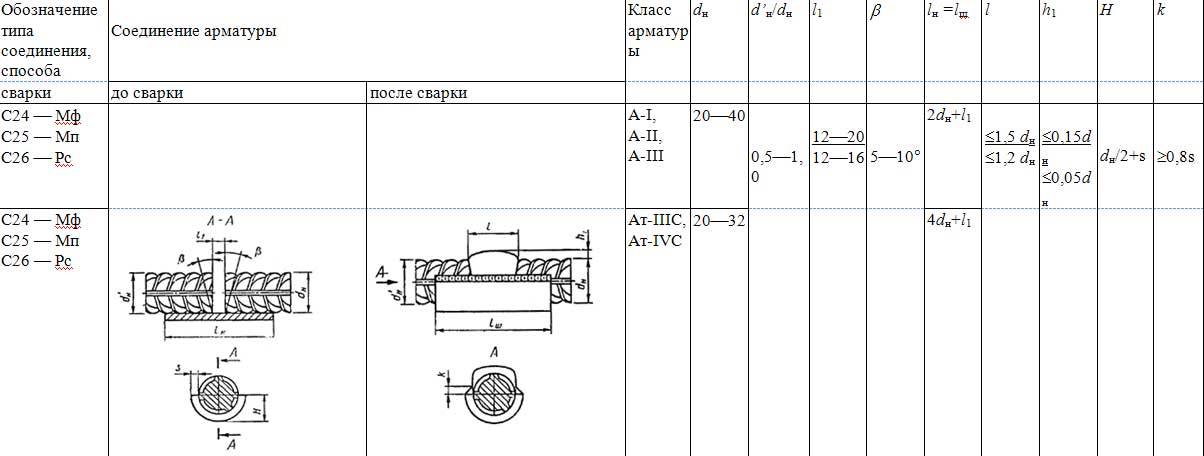

С24 – Мф

С25 – Мп

С26 – Рс

С27 – Мф

С28 – Мп

C29 – Рс

Выше 0

5

5

5

5

5

ТН

5

4

ТН

5

4

5

НД

До -30

4

4

До -40

4

3

4

3

4

4

До -55

3

3

3

С30 – Мф

С31 – Мп

С32 – Рс

Выше 0

НЦ

4

НЦ

4

НД

До -30

3

3

До -40

До -55

НД

НД

Н1 – Рш

Выше 0

4

3

4

3

5

5

4

3

5

4

4

5

4

5

4

До -30

3

3

3

3

До -40

3

НД

4

3

4

3

4

4

До -55

4

НД

3

НД

3

НД

3

НД

Н2 – Кр

Н3 – Кп

Н4 – Ка

Выше 0

5

НД

5

НД

5

5

НД

5

НД

5

НД

До -30

До -40

4

4

4

4

4

До -55

3

3

3

Т1 – Мф

Т2 -Рф

Т3 – Мж

Выше 0

5

4

5

4

3

5

4

4

НД

До -30

4

3

НД

4

3

До -40

3

3

До -55

НД

4

НД

НД

Т6 – Кс

Выше 0

5

НД

4

НД

5

4

НД

5

4

НД

До -30

До -40

4

3

3

4

3

До -55

3

4

3

Т7 – Ко

Выше 0

5

4

5

4

5

4

4

5

4

4

5

НД

До -30

4

3

3

До -40

4

3

3

3

4

3

4

До -55

3

НД

3

НД

4

НД

3

НД

Т8 – Мв

Т9 – Рв

Выше 0

5

4

5

4

5

5

4

5

4

3

НД

До -30

4

До -40

4

3

4

3

3

4

3

До -55

3

3

4

3

3

Т10 – Мс

Т11 – Мц

Т12 – Рз

Выше 0

5

4

4

5

4

5

4

3

НД

До -30

4

3

4

До -40

3

3

НД

3

3

До -55

НД

НД

4

НД

3

НД

Т13 – Рн

Выше 0

5

4

4

5

НЦ

5

4

НЦ

5

4

НД

До -30

4

3

4

4

До -40

3

НД

4

3

3

3

До -55

3

НД

НД

3

Примечания:

1. Эксплуатационные качества всех типов сварных соединений арматуры класса А-I марок Ст3сп и Ст3пс должны оцениваться также, как арматуры класса А-II марки 10ГТ, а класса А-I марки Ст3кп – как арматуры класса А-II марки Ст5сп и Ст5пс.

2. Эксплуатационные качества крестообразных соединений проволочной арматуры классов Вр-I и Вр-600 настоящим приложением не регламентируют в связи с отсутствием требований к химическому составу стали. Требования к качеству таких соединений приведены в ГОСТ 10922.

3. Арматура класса А-II марки 10ГТ может применяться до температуры минус 70 °С включ.

4. Сварные соединения арматуры класса aт-vck оценивают на один балл ниже соединений из арматуры класса aт-v при температуре эксплуатации до минус 40 °С включ.

5. Сварные соединения С16 – Мо, С18 – Мо и Н4 – Ка оценивают на один балл ниже соединений, приведенных в той же группе.

6. Буквы НД, ТН и НЦ соответственно обозначают, что соединения к применению не допускаются, соединения технологически невыполнимы и соединения, применение которых нецелесообразно.