Общая схема бетономешалки

Общее строение у любых видов бетономешалок практически одинаковое и можно отличить следующие основные рабочие узлы:

- Бадья (емкость) со всеми входящими в нее комплектующими для перемешивания цементного раствора.

- Рама, представляющая собой основной каркас для обеспечения размещения электрической или ручной смесительной емкости, элементов контроля и средств для перемещения. Рама также обеспечивает движение бадьи на шарнирном креплении со свободным вращением вокруг своей оси и различными углами наклона. Каркас мешалки бывает неподвижным или же с колесами для передвижения по стройплощадке.

- Привод. Обеспечивает движение емкости для смешивания вокруг своей оси. В основном используется электрический привод. Для работы компактных бетономешалок разумно использовать ручной привод. Применяют также дизельные и бензиновые мешалки, тогда работа оборудования не будет зависеть от электричества.

Приготовление полистиролбетонной смеси.

Для получения полистиролбетона высокого качества, у которого структура с равномерным распределением гранул вспененного полистирола, нужно строгое соблюдение последовательности добавления в смеситель мешалки всех ингредиентов, соответственно установленной технологии. В начале производства в смеситель отправляется необходимая часть вспененного полистирола. Далее добавляется вода в определенном количестве согласно технологии (25% от общего количества) для смачивания гранул во время вращения. Далее добавляется цемент и другие вяжущие компоненты, например древесная смола. Когда все ингредиенты перемешаются, добавляется остальная часть воды.

Качество полученного полистиролбетона зависит от используемого цемента, вспененного полистирола и их соотношения в растворе. Количество воды также влияет на качество полученного раствора, поэтому ее следует применить согласно технологии. В случае использования большого количества воды плотностные качества материала могут сильно отличаться, что отразиться на качестве готовых изделий.

После получения полистиролбетонной смеси ее отправляют на вибропрессовку и сушку. Данный способ изготовления материала намного повышает прочностные характеристики готовых изделий, поэтому их срок службы гораздо дольше.

Виды бетономешалок

Самодельная бетономешалка – это широкая категория, в которую входят приспособления нескольких типов. Изучив принципы создания и работы таких мешалок, можно выбрать подходящий для себя вариант.

Зачастую достаточно изготовить модель с самой простой конструкцией. Но иногда требуется приготовить так много бетона, что объема и мощности простых моделей не хватает – тогда приходится делать устройство посложнее.

Механические или электрические

Главное, чем характеризуется устройство бетономешалки – это способ работы. Есть всего 2 варианта:

- механическая (другим словом – ручная) – мешалка с ручным приводом, для полноценной работы которой понадобится не меньше 2 сильных мужчин;

- электрическая – работает от электросети, смешивает бетон автоматически, но сложность составляет ее сборка (чтобы правильно установить двигатель, нужны значительные познания в автомеханике).

Ручную, или механическую, мешалку можно выбрать, если на строительстве присутствуют несколько человек, способных вращать ее ворот. Ингредиенты можно загружать в нее как по очереди, так и одновременно.

Один нюанс – если устройство бетономешалки включает вращающуюся бочку, то заливать воду прямо в момент вращения не выйдет. Нужно останавливать, заливать и снова запускать приспособление.

Электрические модели значительно более продуктивны, а управлять ими можно в одиночку. Для подключения такой мешалки желательно иметь трехфазную сеть. Но при работе над бетонным фундаментом хватит и 220 В.

Электромешалка в целом лучше механического аналога, но при бытовом строительстве она часто бывает просто не нужна – можно обойтись и «механикой».

Принудительные, гравитационные или вибрационные

Следующее, на чем стоит заострить внимание – конструкция бетономешалки. Здесь есть 3 категории:

- принудительная – у такого устройства емкость (бочка) неподвижна, а смешивание происходит за счет вращающегося вала с лопастями;

- гравитационная – модель с вращающейся бочкой;

- вибрационная – мешалка на основе перфоратора.

Принудительная модель бетономешалки может быть и механической, и электрической. Гравитационная – тоже, а вот для вибромешалки всегда необходимо электричество, чтобы подключать перфоратор.

Важное отличие – у принудительных моделей всегда горизонтальная ось, и при самостоятельном создании бетономешалки такую может быть трудно найти. Для гравитационных же подойдет и горизонтальная, и вертикальная ось

Вибрационные мешалки стоят особняком. Они маломощные, смешивают небольшое количество бетона и поэтому не подойдут для заливки целого фундамента. Зато изготовить раствор для керамической плитки или залить бетонный пол в небольшом помещении – вполне реально.

Бетонная смесь получается однородной и без воздушных пузырей, а изготовить такую мешалку очень просто – грубо говоря, надо только вставить перфоратор в железную емкость.

Комбинированный принцип

Большинство бетономешалок, которые можно увидеть на профессиональной стройке, имеют вид вращающейся бочки, расположенной под углом к земле. Поэтому многие считают, что это вибрационные модели. Это не так.

Дело в том, что у «чистой» вибромешалки – невысокая производительность, да и бетон получается не идеального качества. Для домашних нужд этого хватает, но не для профессиональных.

Покупные мешалки почти всегда сделаны по комбинированному принципу – в них сочетаются вибрационный и принудительный бетоносмеситель.

Основой для комбинированной мешалки действительно служит вращающийся барабан. Но внутри барабана также есть подвижные лопасти, закрепленные на его внутренних стенках.

Эти лопасти перемещаются в отношении раствора, который падает вниз под собственным весом. У такого сочетания много весомых достоинств:

- с бетономешалкой легко работать и обслуживать ее;

- не требуется закрывать барабан и герметизировать узел вращения;

- детали изнашиваются медленнее;

- можно смешивать любые по составу растворы (с гравием, керамзитом, щебенкой и т. д.).

Самостоятельно делать комбинированную бетономешалку дольше и сложнее, чем остальные модели – здесь намного больше составных частей, которые нужно правильно закрепить.

Поэтому создавать ее в домашних условиях не всегда есть смысл. Но если постараться и изготовить – тогда получившийся агрегат будет надежно служить десятилетиями.

Кладка стен из полистиролбетона своими руками

Эти блоки имеют большой размер и малый вес. Поэтому производительность труда при выполнении кладочных работ с ними достаточно высокая. Стоит знать, что для кладки нужны тонкие швы. Их толщина для наружного слоя порядка 15 мм, а для внутреннего – не менее 20. Раствор необходимо делать из:

- цемента,

- воды,

- добавок для крепости,

- части вспененного полистирола.

Учитывая, что главный недостаток полистиролбетона в том, что он не слишком долговечен (через 20 лет после его изготовления начинается процесс разрушения), то кладка стен обязательно должна включать внешнюю обработку швов тем же раствором, что скреплял блоки между собой. Толщина стен обычно составляет один блок, поскольку этот материал очень теплый.

Клей для кладки полистиролбетонных блоков

Мастера рекомендуют добавлять в раствор для кладки специальный клей. Но лучше все-таки либо класть на цементный раствор либо на клей, то есть не смешивать эти материалы. Использование клея позволяет минимизировать «мостики холода», которыми являются кладочные швы, и тем самым уменьшить его расход.

Обычно клей обладает низкой теплопроводностью (она различна, от нее зависит цена, поэтому выбирать клей нужно исходя из этой характеристики и учитывая климатическую зону проживания). Также стоит учитывать, что клей идеален при возведении малоэтажных зданий.

Нагляднее о том, как класть полистиролбетонные блоки на клей:

Особенности строительства дома из полистиролбетона

Полистиролбетон замечательно теплый и легкий материал, но нужно знать, что его облицовка должна учитывать его особенности, в том числе теплопроводность. Это значит, что штукатурить надо раствором, который будет иметь паропроницаемость выше полистиролбетона. В противном случае через пару лет начнется отслаивание штукатурки.

Естественно, необходимо выполнять армирование. Для полистиролбетонных блоков лучше армировать каждый третий ряд. Стоит знать, что этот материал имеет не более 20 циклов морозостойкости поэтому если есть желание построить из него родовое гнездо, в котором потом могли бы жить правнуки, лучше поискать другой более долговечный материал.

Полистиролбетон для бани

Эти блоки с пенопластом в своем составе вполне могут послужить наружными стенами бани. Для внутренних, особенно для парной зоны, их лучше не использовать, так как полистиролбетон пропускает через себя газ и пар. А это не совсем экологически чисто для мест повышенной влажности. Для бани из полистиролбетона в зоне умеренного климата можно обойтись и без наружного утеплителя.

Как изготовить полистиролбетон в домашних условиях?

Для изготовления полистиролбетона в домашних условиях понадобятся следующие материалы и инструменты:

- бетономешалка или другая тара для приготовления смеси;

- необходимые компоненты;

- садовая лопата и тяпка;

- тара для определения пропорций, например, ведро.

Для лучшей пластичности смеси еще потребуется моющее средство или дешевый шампунь

Полистиролбетон, который изготавливается своими руками, имеет следующий состав и пропорции:

- 1 часть цемента;

- 3 части песка. Можно использовать обычный речной песок, предварительно его просеяв;

- 6-8 частей полистирола (в зависимости от того, какие характеристики материала необходимо получить);

- вода по усмотрению. Воды необходимо столько, чтобы смесь не получилась слишком жидкой, иначе полистирол просто будет всплывать на поверхность, а также готовый материал будет менее прочным. Также воды не должно быть слишком мало, иначе материал будет подвергаться образованию трещин;

- пластификатор по усмотрению. В роли пластификатора может выступать моющее средство.

Смесь можно перемешивать либо в бетономешалке принудительного действия, либо в обычной чугунной ванне. Если смесь готовится в ванне, то для ее перемешивания можно использовать обычные садовые инструменты, такие, как тяпка и лопата.

Смесь можно перемешивать либо в бетономешалке принудительного действия, либо в обычной чугунной ванне. Если смесь готовится в ванне, то для ее перемешивания можно использовать обычные садовые инструменты, такие, как тяпка и лопата.

Ход работ по приготовлению полистиролбетона:

- в бетономешалке подготавливается цементная смесь с водой;

- добавляется просеянный песок;

- по частям подсыпается полистирол. Каждая часть вначале должна перемешаться до однородной массы, после чего можно сыпать следующую;

- добавляется пластификатор. Обычно используется простое средство для мытья посуды. В этом случае раствор получится вязким и не будет растекаться.

Необходимо обратить внимание, что смесь должна получиться не жидкой и не сухой. Если смесь получается очень сухой, можно добавить еще воды

В состав полистиролбетона, который изготавливается своими руками, могут входить армирующие волокна. Они настолько тонкие, что равномерно распределяются по всей полистиролбетонной смеси. Армирующие волокна позволяют предотвратить возникновение микротрещин в материале, которые являются следствием усадки при застывании смеси.

Объем полистирола выбирается из функциональности: для несущих стен нужен меньший объем гранул пенопласта по отношению к цементно — песчаной смеси

Руководство приготовления по шагам

Перед тем как начать делать полистиролбетон своими руками, нужно точно рассчитать марку бетона. Так как именно от нее зависит максимальная нагрузка, которую он сможет выдержать. Блоки с минимальной прочностью используются только в теплоизоляционных целях, а с повышенной для строительства несущих конструкций.

Для их производства понадобится цементный порошок, полистирольные гранулы, поверхностно-активные добавки и вода. Пропорции компонентов напрямую зависят от назначения материала. Если нужна марка D200, то потребуется смешать все в следующем соотношении: 16 кг цементного порошка М400, 0,1 кг поверхностно-активных добавок и 9 л воды.

Чтобы получить D500, перемешиваются компоненты в другой пропорции: 4,1 кг цемента, 0,08 кг поверхностно-активных добавок и 15 л воды. Чем больше пропорция цемента в составе, тем выше его прочностные характеристики, но тем меньше теплоизоляционные свойства.

Наличие поверхностно-активных добавок обязательно, так как они способствуют равномерному распределению гранул по всему объему смеси и обволакиванию их цементом. Чтобы уменьшить расходы цемента и уплотнить раствор, в него можно всыпать песок, но не более 15% от всего объема цементного порошка. Если вместо ПАД применяется обычное моющее средство, то на 10 л воды достаточно 0,05 л.

В качестве поверхностно-активных добавок используется древесная обмыленная смола, моющее средство (для посуды, шампунь) или пластификаторы. Применяются в соотношении 2% от всего объема цементного порошка. Чем меньше цемента, тем больше их требуется вводить. Перед добавлением пластификаторов, следует изучить их инструкцию, так как некоторые из них необходимо заранее развести с водой, а другие сразу же засыпаются в раствор при замешивании. ПАД не только способствуют равномерному распределению цемента по смеси, но и снижает риск растрескивания материала.

Чтобы полистиролбетон получился наилучшего качества, необходимо соблюдать соотношения компонентов и последовательность их ввода. Если планируется изготавливать блоки, то сначала сооружаются формы. Сделать их можно из фанеры или досок. Если основание, на котором будут стоять формы, ровное, то необязательно обустраивать в них дно.

Пошаговая инструкция:

- В емкость или бетономешалку засыпается цемент и вода, после чего все перемешивается до однородной консистенции.

- В смесь всыпается просеянный песок.

- Добавляются гранулы полистирола, но не весь объем сразу, а лишь часть. Как только раствор перемешивается до однородного состояния, высыпают следующую часть гранул.

- Вливается поверхностно-активная добавка или моющее средство.

Если изготавливаются блоки в формах, то их оставляют застывать на 1-3 дня. Время схватывания зависит от температуры в помещении и влажности. После вытаскивания из форм оставляют набирать прочность на 2 недели, потом можно приступать к их кладке. Если полистиролбетон производится в зимнее время, то после заливки раствора в опалубку его нужно оставить минимум на неделю.

Полезные рекомендации

1. Чтобы конструкция прослужила как можно дольше, советуется закрыть ее отделочными материалами для защиты от внешних воздействий (атмосферных осадков, пыли), например, штукатуркой.

2. Добавляя воду при замешивании, следует учитывать, что смесь должна получиться не слишком жидкой и не сухой. Соотношение можно подобрать методом проб и ошибок на небольшом объеме. Если будет избыточное количество воды, то показатель прочности блоков ухудшится, а если недостаточное, то после высыхания в них появятся трещины.

3. Для замешивания рекомендуется приобретать только качественный полистирол и наполнители. Если использовать пластификатор неизвестной марки, то могут значительно ухудшиться показатели морозостойкости и устойчивости к влаге.

4. Для кладки используется специальный клеевой состав, но не цементно-песчаный раствор. Разводить его нужно только по указанному на нем руководству. Тогда швы получатся тонкими и вероятность появления мостиков холода снизится.

5. Чтобы проверить качество и правильность подобранного соотношения, советуется заранее изготовить несколько блоков и дождаться полного набора ими прочности. Качественный материал при распиливании не будет крошиться и разрушаться под тяжестью, а также выдержит постоянный нагрев в течение полутора часов.

https://youtube.com/watch?v=ymwTj3DkNlw

6. Главный недостаток – это высокая цена. Чаще всего производят блоки габаритами 60х30х38 см (длина, ширина, высота).

Популярные конструкции бетономешалок своими руками

Рассмотрим несколько простых вариантов, которые пользуются наибольшей популярностью.

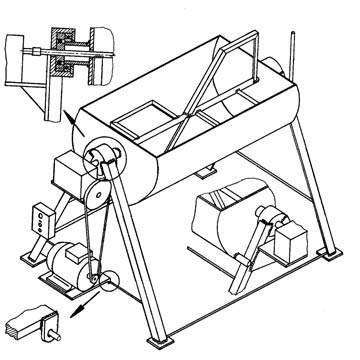

Вариант №1. Механическая

Конструкцию этого несложного агрегата с механическим замесом вы можете увидеть на изображении ниже. Главное преимущество такой бетономешалки в том, что она имеет внушительный объем. Что касается привода, то он в данном случае может быть как ручным, так и электрическим. Для выгрузки бетона бадью необходимо наклонить набок.

Но есть и минус, присущий, в принципе, всем агрегатам с бадьей цилиндрической формы – это некачественное перемешивание в углах. Еще смесь разбрызгивается, если скорость составляет более 35-ти оборотов за минуту. Но со второй проблемой можно справиться, если наварить по завершении сборки ту часть бочки, которая была отрезана, обратно на свое место и проделать в ней лючок.

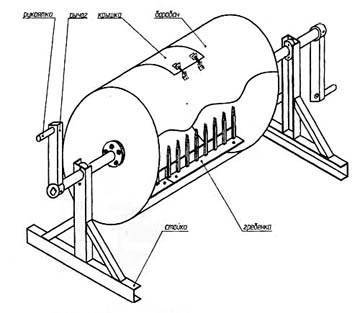

Вариант №2. Горизонтальная комбинированная конструкция, которая оснащена гребенками

Данная конструкция, равно как и описанная выше, тоже бывает как ручная, так и электрическая. К преимуществам можно отнести высокую однородность замешивания, а также высокую скорость и качество данной процедуры. Подобную бетономешалку делают из старой бочки, но ее качество мало чем уступает лучшим современным моделям промышленного назначения. Что характерно, скорость замешивания при этом определяется числом оборотов, а не временем (чтобы приготовить раствор, нужно провернуть всего три-четыре раза).

Хотя есть и минус – он состоит в том, что конструкция достаточно сложная. Для изготовления даже ручного варианта понадобится несколько десятков различных элементов

При этом особое внимание должно уделяться именно разгрузочному люку – все уплотнители, шпингалеты с петлями должны быть исключительно качественными и надежными. Тем не менее, если вам предстоит выполнить много работы за рекордно короткое время в месте, где нет электрического питания, то такая бетономешалка очень даже пригодится. Наконец, заметим, что аналогичные конструкции изготавливаются и в промышленных масштабах

Наконец, заметим, что аналогичные конструкции изготавливаются и в промышленных масштабах.

Вариант №3. Электрическая конструкция

Это, пожалуй, наиболее распространенный вариант, который в большинстве случаев и копируется домашними умельцами. Следовательно, что-то особенно пояснять не нужно. Схему вы можете найти на изображении ниже. Существует масса разновидностей, имеющих те или иные конструктивные отличия, а найти детальные чертежи не составит труда. Словом, приведем лишь некоторые объяснения.

- Горловина и дно емкости обязательно должны быть укреплены планками, приваренными крест-накрест.

- Больше всего подходит в данном случае рамный миксер, который приварен к оси.

- Рекомендуется, чтобы емкость вращалась вместе с осью – так конструкция рамы получится сложнее, зато вам не придется уплотнять вал в днище (последнее как раз и является одной из причин непродолжительного эксплуатационного срока мешалок).

Вариант №4. Вибрационный агрегат

Довольно часто люди, имея перфоратор мощностью 1-1,3 киловатта с ударными механизмом, который включается принудительно, пробовали изготовить вибрационную бетономешалку самостоятельно, однако в большинстве случаев они не получали желаемого результата.

Ознакомимся с распространенными ошибками.

Прежде всего, это неправильный подбор емкости. Последняя должна быть только круглой, не слишком широкой, но зато высокой. Вибратор располагается неправильно. Его следует расположить на оси емкости, а расстояние от него до дна должно приблизительно соответствовать его радиусу. Над самим вибратором должен быть раствор высотой, не превышающий его (опять же) диаметр. Применяется плоский вибратор. Дело в том, что если он изготовлен из листа металла, то не сумеет возбудить в бетоне требуемую систему волн

Важно, чтобы профиль элемента был хотя бы примерно таким, как продемонстрировано на изображении. Оптимальный вариант – пара блюдец либо тарелок (предпочтение лучше отдавать металлическим), которые сложены вместе

И последнее – это вибратор слишком большого размера

Его диаметр должен составлять по 15-20 сантиметров на каждый киловатт мощности. Проще говоря, если мощность перфоратора составляет тех же 1,3 киловатта, то прибор справится с тарелками диаметром 25 сантиметров. Если диаметр будет большим, то бетономешалка своими руками попросту не сумеет «раскачать» раствор.

Если будете следовать всем этим требованиям, то сможете получить бетон отменного качества.

Плюсы и минусы полистиролбетонных блоков

Несмотря на то, что полистиролбетонные блоки начали применяться в строительстве относительно недавно, уже сейчас можно выделить основные преимущества и недостатки этого материала. К неоспоримым достоинствам можно отнести:

Важно! Минимальная теплопроводность характерна для полистиролбетонного блока с минимальным удельным весом. С увеличением плотности материала теплопроводность увеличивается

- Высокие звукоизоляционные свойства. По этому показателю полистиролбетонные блоки также превосходит кирпич, дерево и другие легкие бетоны. Звукоизоляционная способность составляет порядка 70 дБ.

- Экономичность. Экономический эффект блоков складывается из нескольких составляющих. Прежде всего, это доступная цена материала. Кроме того, низкая теплопроводность позволяет сэкономить средства на дополнительной теплоизоляции и уменьшить толщину стен.

- Легкость. Незначительный вес полистиролбетонных блоков позволяет значительно ускорить строительные работы и упрощает транспортировку. Кроме того, для таких зданий не потребуется массивный дорогостоящий фундамент.

- Экологическую безопасность. В состав блоков входят преимущественно натуральные компоненты, не представляющие опасности для человека и окружающей среды. Что касается гранул полистирола, окисление полимера возможно при температуре не менее +110С. Такая температура может возникнуть только в случае пожара.

- Незначительную усадку. Для плотных марок полистиролбетона этот показатель составляет 0,7 мм на 1 м. Это больше чем у натурального камня и тяжелого бетона, но меньше чем у древесины и ячеистых видов бетона.

- Биологическую стойкость. Материал невосприимчив к биологическим воздействиям. На поверхности не прорастает мох, не образуется плесень и другие грибковые колонии. Полистиролбетонные блоки не привлекают насекомых и грызунов.

- Гигроскопичность. Водопоглощение по массе составляет не более 8%, в то время как для кирпича этот показатель находится в пределах от 12 до 15%, а у газо- и пенобетона более 14%.

- Морозостойкость. В соответствии с требованиями ГОСТа различные марки полистиролбетона могут выдерживать от 35 до 300 циклов заморозки-разморозки.

- Простоту механической обработки. Для обработки материала не требуются специальные инструменты. Полистиролбетон легко режется и сверлиться. При необходимости блокам можно придать любую конфигурацию.

К недостаткам полистиролбетонных блоков относятся следующие моменты:

- из-за рыхлой структуры материала установка дюбелей и анкерных креплений вызывает серьезные проблемы. Крепежные изделия рекомендуется устанавливать в полости, заполненные бетоном М150, выбирая при этом максимальную длину метизов;

- при установке окон и дверей необходимо укрепление дверных и оконных проемов. Рыхлая структура стройматериала не позволяет крепить оконные рамы и дверные коробки непосредственно к полистиролбетону. Ситуация осложняется еще и тем, что в настоящее время не отработана единая технология армирования;

- недостаточная паропроницаемость. Полистиролбетон требует наличия эффективной вытяжной вентиляции. В противном случае, в помещении наблюдается повышенная влажность, возрастает риск появления плесени, грибков и общее ухудшение микроклимата;

- способность интенсивно поглощать водяные пары отрицательно сказывается на морозостойкости материала. Кроме того, чрезмерное насыщение влагой может привести к деформации блоков. Следствием этого могут быть трещины, отслоение штукатурки и т.д.

Следует также отметить, что большинство недостатков полистиролбетона усугубляется если:

- не соблюдается технология изготовления или неправильно выполнены кладочные работы;

- материал используются не по назначению. Например, вместо конструкционно-теплоизоляционных используются теплоизоляционно-конструкционные или теплоизоляционные блоки;

- не учтены специфические климатические особенности или особенности грунта.

Конструкция и применение бетономешалки

Бетоносмеситель состоит из грушевидной емкости, которая иногда напоминает по форме обрезанный конус или цилиндр. Внутри емкости находится барабан, который неподвижен, когда устройство не эксплуатируется и лопасти, прикрепленные к валу – с их помощью осуществляется интенсивное смешивание ингредиентов полистиролбетона.

Задача лопастей – извлекать все ингредиенты, перемешивая их. Компоненты загружаются с помощью специального люка, расположенного на крышке бака. Мешалка работает от электрического двигателя, установленного на основании. Разгрузка полученного цементного раствора осуществляется с помощью разгрузочного отсека.

Бетономешалки отличаются широким спектром применения, в том числе и для приготовления полистиролбетона, а также:

- Огнеупорной смеси для создания печей и каминов.

- Замесов для использования в химических, металлургических, литейных цехах.

- Смесей для санации конструкций из бетона.

- Штукатурных и других растворов на стройплощадках.