Как удалить цементное молочко?

Жидкий слой молочка с поверхности удаляется методом затирки. Затвердевшее молоко соскабливают или удаляют другими способами. С поверхности бетона состав цементного молочка удаляется двумя способами:

- механическим путем;

- химическим способом.

Самым распространенным является механический способ. Чаще всего применяют шлифовку поверхности с помощью шлифовальной машины. На небольших поверхностях достаточно иметь ручную машинку в виде болгарки со специальной алмазной чашкой. Работать ею трудно, так как при высоких оборотах отсутствует пылесборник, требуется наличие индивидуальных средств защиты. Этот инструмент сложно удержать на поверхности.

Эффективный, но дорогой механический способ – обработка слоя молочка дробеструйным или пескоструйным аппаратом на глубину до 2 мм. Оба аппарата отличаются большим весом и громоздкостью, поэтому применяются они только на производственных предприятиях. Все механические способы удаления молочка требуют больших затрат труда и дорогостоящей техники. Их недостаток – невозможность обработки изделия в труднодоступных местах.

К химическому способу относится обработка поверхности растворами различных кислот: уксусной, соляной и другими, вступающими в реакцию с молочком. Химический способ эффективен, но имеет негативную сторону: вместе с удалением слоя молочка он оказывает отрицательное действие на бетон. Поэтому после химической обработки поверхности нейтрализуются концентрированной щелочью и промываются сильной струей чистой воды, чтобы смыть все остатки кислоты.

Использование перечисленных способов эффективно, но не всегда возможно из-за отсутствия необходимого оборудования и химикатов. В этом случае можно использовать стальные щетки и проволочные метелки.

Проливка керамзита цементным молочком

Подскажите, засыпал пол керамзитом слоем в 6 см. далее хочу пролить цементным молочком, а потом уже на него делать полусухую стяжку. Собственно и возник вопрос, нужно проливать чистым цементом или пескобетоном ?. и примерно какой расход получается ? я сделал проливку пескобетоном марки М300 в ванной и на 4 кв метра у меня ушло 3 мешка по 40 кг, получилось достаточно прочно. правильно ли я сделал ? или нужно лить именно жидкий цемент. Спасибо.

- Просмотр профиля

- Личное сообщение

Керамзит — плохая звукоизоляция — лучше бы заменить его чем-то более толковым. Почитайте вот это.

- Просмотр профиля

- Личное сообщение

у меня под керамзитом шумостоп лежит. у меня высокое поднятие пола. по этому прошу подсказать, чем проливать керамзит.

- Просмотр профиля

- Личное сообщение

можно ли поднять толстый слой использовнием материалов типа шумостоп или аналогами мне нужно 8 см. не будет ли у меня трескаться стяжка из за этого ?

- Просмотр профиля

- Личное сообщение

По моему скромному разумению такой метод — от ленивого. Какие варианты.

- Засыпка керамзитом с последующей стяжкой. Плоха тем, что со временем керамзит начнет проседать и стяжка будет подвисать. Гранулы нужно скреплять между собой.

- Проливка жидким цементом. Слабо скрепит керамзитовые гранулы или ее нужно много, и смесь осядет внизу, что чревато протеканием через плиту перекрытия.

- Проливка ЦПС примерно то же самое. Только намного тяжелее, чуть прочнее, но это не существенно.

Для минимизации веса при достаточной прочности нижнего слоя лучше 4-й вариант. 4 . Укладка керамзита уже пролитого цементным молочком. 3 ведра, одно с дырчатым дном. В него высыпаем керамзит, ставим над вторым ведром и с третьего льем цементное молочко, лучше с добавкой плиточного клея или пластификатора с ускорителем схватывания (недорогие добавки). Керамзит вываливаем в место укладки и повторяем, только цементное молочко постоянно размешиваем и обновляем. Через день — два можно укладывать полусухую ЦПС стяжку. А укладывать или нет демпфер для звукоизоляции под керамзит — по желанию.

- Просмотр профиля

- Личное сообщение

Если не рассматривать и другие параметры пола, то всё нормально. Такую конструкцию можно оставлять. Для бОльшей уверенности можно ещё и металлическую сварную сетку ввести в конструкцию приподняв её от плиты шумостопа на 20 мм.

- Просмотр профиля

- Личное сообщение

По моему скромному разумению такой метод — от ленивого. Какие варианты.

- Засыпка керамзитом с последующей стяжкой. Плоха тем, что со временем керамзит начнет проседать и стяжка будет подвисать. Гранулы нужно скреплять между собой.

- Проливка жидким цементом. Слабо скрепит керамзитовые гранулы или ее нужно много, и смесь осядет внизу, что чревато протеканием через плиту перекрытия.

- Проливка ЦПС примерно то же самое. Только намного тяжелее, чуть прочнее, но это не существенно.

Для минимизации веса при достаточной прочности нижнего слоя лучше 4-й вариант. 4 . Укладка керамзита уже пролитого цементным молочком. 3 ведра, одно с дырчатым дном. В него высыпаем керамзит, ставим над вторым ведром и с третьего льем цементное молочко, лучше с добавкой плиточного клея или пластификатора с ускорителем схватывания (недорогие добавки). Керамзит вываливаем в место укладки и повторяем, только цементное молочко постоянно размешиваем и обновляем. Через день — два можно укладывать полусухую ЦПС стяжку. А укладывать или нет демпфер для звукоизоляции под керамзит — по желанию.

Меры безопасности

Обязательное условие соблюдения безопасности при проведении работ по обработке бетонных поверхностей – это освобождение рабочей зоны от различных посторонних предметов (мусора, строительных материалов, неиспользуемых механизмов). При механической обработке следует исключить любую возможность попадания в зону работы режущего инструмента каких-либо металлических предметов, которые могут стать причиной выхода из строя довольно дорогостоящего оборудования.

Машины с электроприводом должны подключаться к электросети только через защитно-отключающиеся устройства с помощью штепсельного соединения с защитно-заземляющим контактом. Исправность этого устройства обязательно надо проверить перед подключением машины. В ходе работы необходимо следить за тем, чтобы пыль и влага не попали в защитно-отключающее устройство или штепсельное соединение. В том случае, когда отключающее устройство сработает, его повторное включение возможно только после устранения повреждения в используемом оборудовании.

Токопроводящие провода следует оберегать от трения об острые углы или предметы, от крутых изгибов, не допускать их перекручивания или соприкосновения с нагретыми поверхностями. При передвижении машины по обрабатываемой поверхности необходимо следить, чтобы под ее колеса и рабочие органы не попадали разные посторонние предметы.

Нельзя работать с машиной и в том случае, когда в элементах корпуса появились трещины или произошло ослабление крепления рабочих органов

Не допускается работа с машинами при вытекании смазки из привода, при нечеткой работе выключателей или при появлении вибрации, повышенного шума, запаха, характерного для горелых изолирующих материалов.

Перед началом работы обязательно надо проверить:

- исправность заземляющего устройства, к которому будет подключаться машина;

- целостность заземляющего провода и цепи зануления;

- отсутствие замыканий на корпус;

- исправность изоляции кабеля питания;

- правильность подключения нулевого провода;

- затяжку резьбовых соединений.

Так как при механической обработке образуется много пыли, представляющей опасность для здоровья, то рабочие обязательно должны использовать специальные средства защиты: одежду с длинными рукавами, сшитую из плотной ткани, закрытую обувь, очки с маской, брезентовые рукавицы, беруши.

При работе с химическими составами следует избегать вдыхания паров этих составов, а также их попадания на кожные покровы и в глаза. Рабочее место при этом должно хорошо проветриваться.

Состав цементного молока и случаи его применения

Существуют несколько способов его приготовления. Главным требованием выступает получение однородной массы. Во избежание комков можно воспользоваться просеиванием цемента перед заливом водой.

В качестве основы выступают разные жидкости. Молочко используют для:

- заделки мелких трещин;

- ремонта старого бетона;

- защиты от коррозии металлических ёмкостей;

- выравнивания поверхностей;

- железнения;

- проливки керамзита;

- усиления цементного или песчаного подстилающих слоёв.

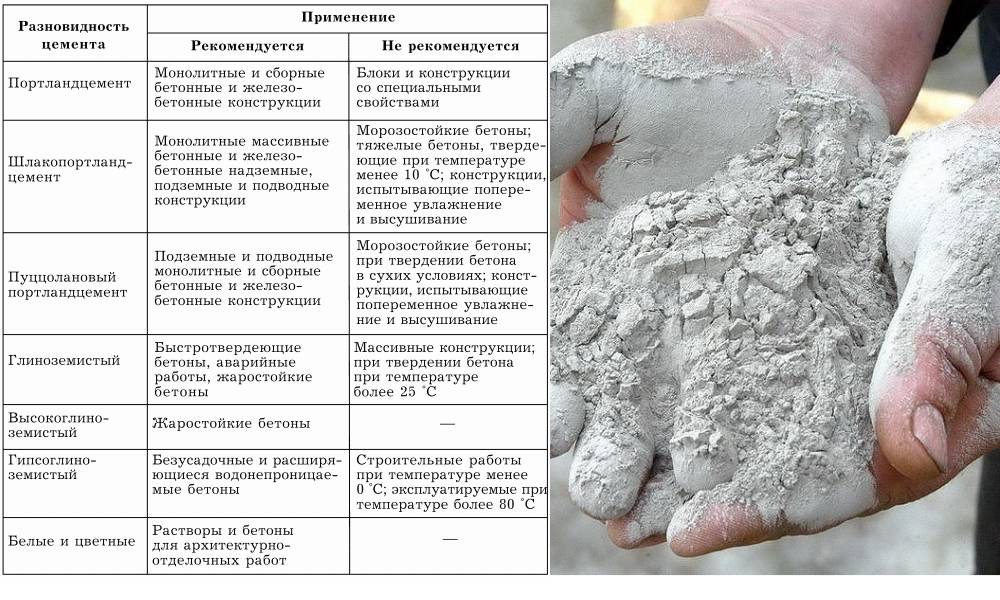

Если молочко является выделившимся бетонным раствором, то изначально для заливки основания была приготовлена смесь из портландцемента, песка и воды. Когда она получается сухой, бетон во время укладки и виброуплотнения расслаивается. В результате более тяжёлые компоненты вытесняют воду, и образуется молочко.

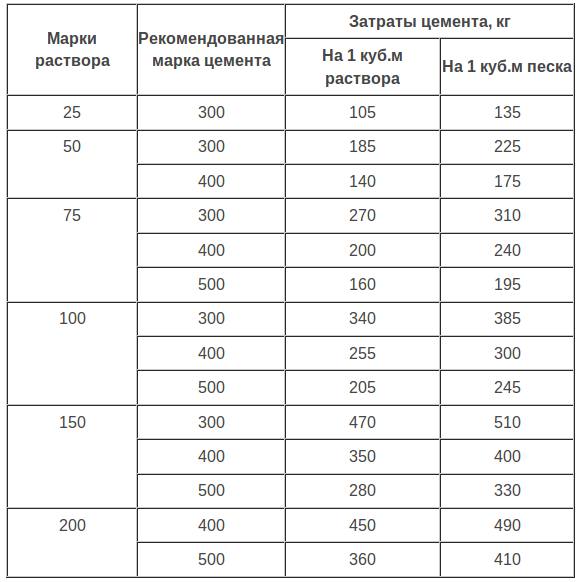

Расход и стоимость цементной смеси

Из-за разных составов и целей использования расход молочка на 1 м2 будет отличаться в каждом отельном случае. Можно лишь отметить, что, например, для обработки керамзита потребуется гораздо меньше сухих материалов, чем для отделки стен. Параметр необходимо определять для каждой ситуации отдельно.

В зависимости от консистенции разница будет и в цене. Для расчёта денежных средств удобно рассмотреть примерную стоимость компонентов на 1 м3. При соотношении воды и цемента как 1: 3 придётся потратить около 2800 рублей. При одинаковых долях этих веществ стоимость возрастает до 4500 руб. Бетонирование может обойтись в 6000.

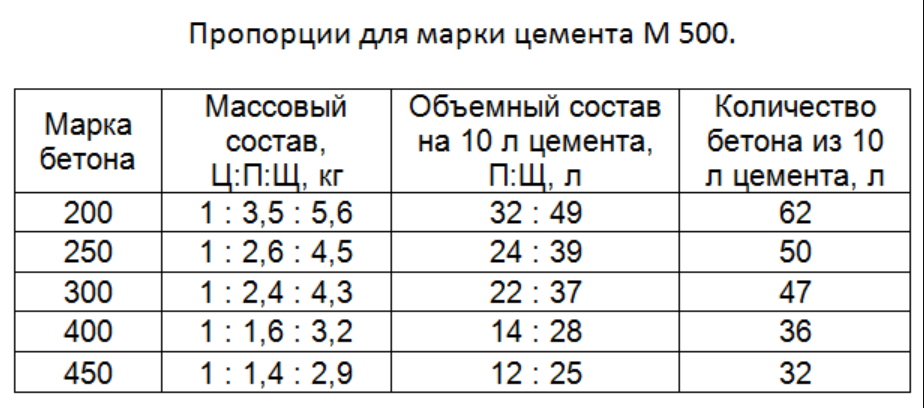

Приготовление цементно-песчаного раствора

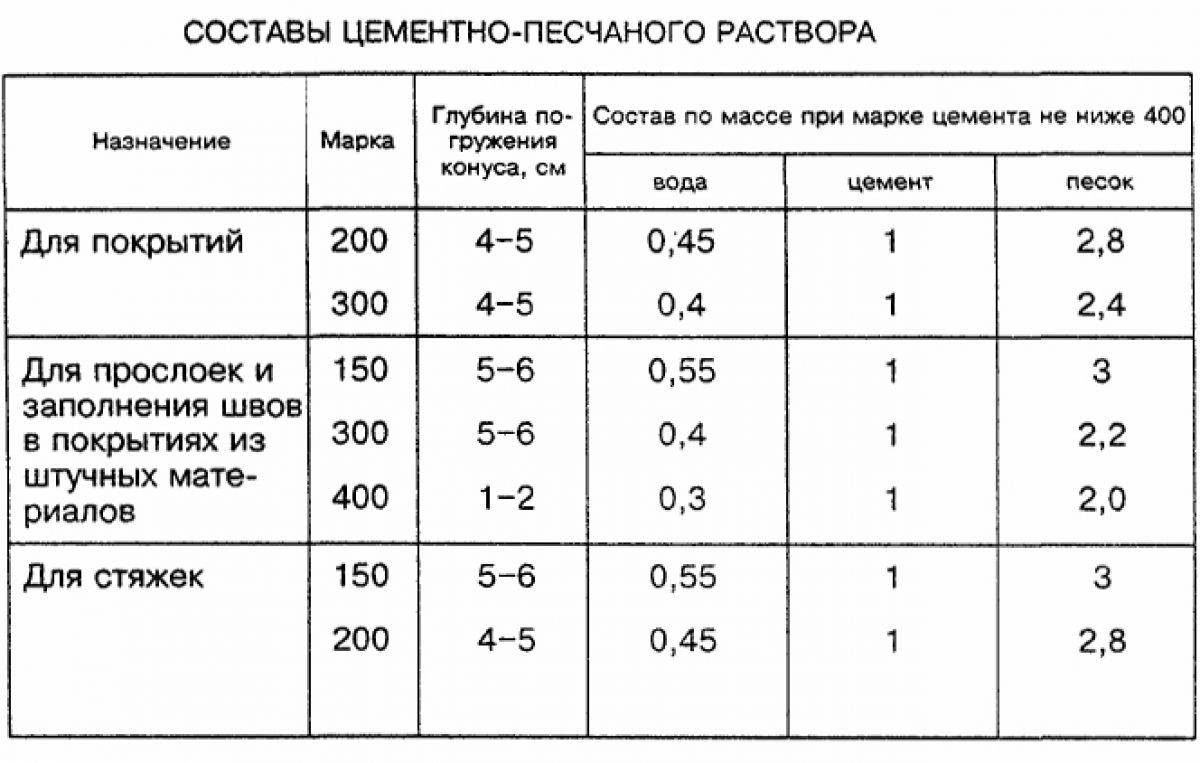

Чтобы заделать неровности и мелкие трещины, следует изготовить молочко из 1 части ПЦ, 3 частей мелкого строительного песка и 0,5 части воды. Все сухие компоненты смешиваются, после чего разводятся водой и перемешиваются. Для укладки плитки применяется тот же состав, но уже в других пропорциях. Здесь, чтобы приготовить молочко, надо смешать портландцемент, песок и воду в соотношении 1:2,4:0,4

Этой смесью также заделывают швы. В данном случае используется белый или цветной цемент (1 доля) с просеянным песком (1 доля) и водой, залитой в необходимом для нужной плотности количестве. Раствор должен получиться пластичным, как мягкий пластилин.

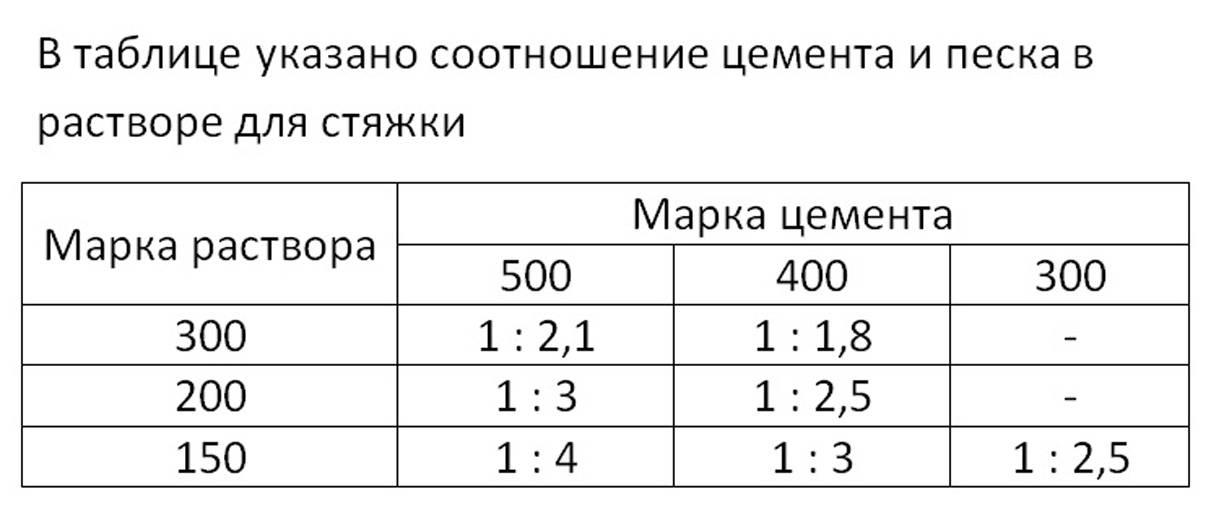

Молочко из ЦПС широко применяются при строительстве зданий для корректного возведения полов: выравнивания нижележащих элементов конструкции, придачи верного уклона покрытия и защиты гидроизоляции. Эти слои должны быть толщиной не менее 20 мм на плитах перекрытия и не менее 40 мм по тепло- и звукоизоляционному слою. Чтобы приготовить бетонную стяжку, подбирают следующую пропорцию: 1 долю цемента, 3 доли песка и 0,5 доли воды. Смесь наносят после того, как основание увлажняли в течение одного часа.

Керамзит часто используется как утеплитель, и укрепляют его при помощи молочка из цемента. Он состоит из гранул разных размеров, и часть из них из-за этого может всплывать

Потому очень важно равномерное распределение между частицами. В состав будет входить ПЦ и вода в соотношении 1:2 (или 3, в зависимости от расхода и необходимой консистенции)

Раствор надо приготовить достаточно жидким, тогда он полностью покроет и крепко склеит гранулы между собой. Важно, чтобы пропорция была корректно соблюдена и не позволила жидкости затопить рассыпчатый материал. После засыхания и схватывания он получается хорошо связанным и обеспечивает меньшую теплопроводность покрытия.

Для защиты конструкций от атмосферных осадков выполняются работы по железнению. Одним из способов как раз является покрытие бетонной поверхности цементным раствором. И для этого необходимо воспользоваться равными частями ПЦ и песка с добавлением известкового теста (в соотношении 1:10 к песку/цементу). При внутренней и внешней отделке стен потребуется большой расход сухих материалов для достижения лучшего результата. Смесь готовится в пропорции из 3 частей цемента и 1 части воды.

Удаление молочка

Могут возникнуть случаи, когда использованный цементный состав придётся удалить, например, при неверном расчёте расхода компонентов. Сделать это можно двумя способами:

- Механический. Обычно применяют дробе- и пескоструйные машины, но это трудоёмкий и достаточно дорогой процесс. Легче и дешевле все сделать при помощи водо-воздушного оборудования, или же с помощью обычных металлических щёток.

- Химический. Очень быстро избавляются от плёнки растворы на основе соляной или уксусной кислоты. Но процедура плохо влияет на состояние бетона, потому не рекомендована к употреблению, если есть другие варианты.

Методика подбора состава бетона с пластифицирующими, пластифицирующе-воздухововлекающими и воздухововлекающими добавками

Цель: экономия цемента.

Корректировка состава

бетонной смеси при применении пластифицирующих,

пластифицирующе-воздухововлекающих, воздухововлекающих добавок с целью

сокращения расхода цемента, производится в таком порядке:

по п.

определяют оптимальную дозировку добавки;

для исходного состава определяют

водоцементное отношение (В/Ц) и долю песка в смеси заполнителей;

определяют расход

цемента для нового состава: Цт = Ц(1 – а/100), где: а – снижение расхода

цемента в %из табл. , .

При этом в соответствии

с п. а

(В/Ц)1 = В/Ц – для пластифицирующих добавок;

(В/Ц)1 = В/Ц – – для

пластифицирующе-воздухововлекающих добавок;

(В/Ц)1 = В/Ц – – для воздухововлекающих

добавок.

Определяют

количество воды для нового состава по формуле:

В1

= (в/Ц)1∙Ц;

Расход

заполнителей для нового состава рассчитывают по упрощенным формулам:

расход

песка: П1 = П + [(В – В1) + (Ц – Ц1)] · r,кг;

где В – В1

– снижение расхода воды в новом составе, кг;

Ц

– Ц1 – снижение расхода цемента, кг;

r – доля песка в смеси заполнителей,

расход

щебня Щ1 = Щ + [(В – В1) + (Ц – Ц1] (1 – r), кг.

Пересчитывают

расход рабочего раствора добавки по формуле ():

Д1

= Ц1∙х/С∙d,

л,

где: х – оптимальная

дозировка добавки, %от

массы цемента;

С

– концентрация рабочего раствора добавки, %;

d – плотность рабочего раствора, г/см3.

Концентрация и плотность принимается по таблицам приложения .

Пересчитанное

количество воды с учетом воды, находящейся в растворе добавки, определяются по

формуле ():

Вп

= В1 – Д∙d

(1 – С/100), л.

По

пересчитанным составам с уменьшенным расходом цемента изготавливают образцы и

испытывают их. В случае отличия прочности образцов от требуемой производят пересчет

в сторону уменьшения или увеличения расхода цемента до получения необходимой

прочности. Расчет аналогичен.

Пример.

Корректировка состава бетона с пластифицирующе-воздухововлекающей добавкой

ЩСПК.

Цель:

сокращение расхода цемента.

Исходные

данные: см. пример приложения .

Порядок корректировки состоит в определении:

рекомендуемого

снижения расхода цемента – 6 % по табл. ;

расхода

цемента для нового состава: Ц = 350∙(1 – 6/100) = 329 кг;

расхода

воды с учетом того, что новое водоцементное отношение должно быть на 0,01 …

0,02 меньше исходного: В = 0,48∙329 = 158 л;

песка

потребуется П = 725 + ∙0,39 = 740 кг,

щебня

щ = 1150 + ∙(1 – 0,39);

пересчитываем

расход рабочего раствора добавки:

Д

5 % ЩСПК = 3290,175/5∙1,031 ~ 11 л;

определяем

количество воды для приготовления бетонной смеси с учетом воды, находящейся в

11 литрах 5 %-ного раствора ЩСПК:

В

= 158∙11∙1,031∙(1 – 5/100) ~ 147 л.

Из

полученного состава формуют образцы и испытывают их. Еслипрочность образцов соответствует

требуемой при сохранении заданной подвижности бетонной смеси и ее плотности,

состав следует принять для производства. В случае отличия плотности от

требуемой делается пересчет состава в соответствии с приложением .

Приготовление смеси

Технология приготовления цементного раствора довольна проста. Вначале рассчитайте, какой объем работ предполагается выполнить. Исходя из этого, рассчитайте и отмеряйте нужное количество цемента

Важно помнить, что воды должно быть в 2-3 раза больше, чем цемента. Никакими нормами такой раствор не регламентируется, поэтому отмерять нужно «строго на глаз», в зависимости от конкретной задачи. Далее все довольно просто:

Далее все довольно просто:

- в отмеренное количество цемента добавьте небольшое количество воды и размешайте, доводя до однородной консистенции.;

- не переставая мешать, постепенно добавляйте воду, чтобы сделать молочко более текучим и однородным;

- в случае, если цемента не хватает для приготовления требуемого количества смеси, ситуацию может спасти гашеная известь. Она может выступить заменителем для небольшой части цементного порошка.

Иногда, для приготовления цементного молочка используют также грунтовку в качестве дополнительного компонента. После размешивания, смесь с добавлением грунтовки можно пропустить через сито, чтобы избавиться от возможных комочков и мусора. Это поможет добиться более однородной смеси.

Чаще всего используют следующие виды рецептов приготовления, в зависимости от работы, которую требуется выполнить:

- если стоит задача залатать трещины с помощью раствора, нужно смешать цементный порошок с водой в соотношении 1:2;

- для укрепления стяжки, цемента не должен присутствовать в растворе больше, чем на одну треть;

- чтобы выполнить простилающий слой под фундамент, нужно смешать цемент с водой также в равных количествах;

- если стоит задача залить прослойку молочка после засыпки керамзита, смесь должна быть более текучей. Нужно соблюсти пропорции — 1 часть цемента к 3 частям воды;

- для отделки стен, так же используется более текучая масса, которую можно получить, если смешать цементный порошок с водой, в пропорциях 1:3. При этом нет различий, выполняется внутренняя или внешняя отделка стен.

Для получения более однородной консистенции готового раствора, желательно использовать дрель со специальной насадкой в виде венчика. Она избавит от комков после перемешивания. А добавив в цементную смесь гашеную известь, можно добиться большей пластичности. Консистенция в этом случае будет напоминать жидкое стекло.

Для проливки керамзита, нужно приготовить раствор оптимальной густоты. Чтобы проверить, удовлетворяет ли заданным требованиям полученное цементное молочко, проведите следующий алгоритм действий:

- на засыпанной керамзитом поверхности выберите небольшой участок, залейте его полученной смесью;

- подождите 20 минут, чтобы жидкость подсохла и пропитала керамзит;

- по истечении отведенного времени проверьте результат;

- в случае, когда раствор убежал внутрь керамзита и на поверхности ничего не осталось — молочко оказалось жидким. Добавьте в него побольше цемента;

- если большая часть раствора осталась на поверхности — молочко получилось чересчур густым, разбавьте его немного водой;

- хорошим вариантом окажется тот, когда большая часть раствора просочится внутрь керамзита, но на поверхности остается тонкая прослойка из цементной проливки. Таким образом частички керамзита будут надежно сцеплены, а его поверхность окажется более гладкой и ровной, за счет застывшей тонкой прослойки раствора.

Заливка пола керамзитом: рекомендации по смесям, слоям

Среди самых различных технологий по обустройству пола самой популярной сегодня, несомненно, является его заливка керамзитом. Это единственное решение, которое «спасает» конструкции и несущие перекрытия от чрезмерных нагрузок при выравнивании больших перекосов полов.

Керамзит – это строительный материал, который является результатом обжига легкоплавких глин. Собственно, этим и объясняется его название – в переводе означает «обожженная глина».

Его делят на три основных вида по размерам и форме частиц.

- Песок – это частицы обожженной глинистой мелочи диаметром 0,1-5 мм, имеющие произвольную форму.

- Гравий – гранулы, полученные при вспучивании глин, диаметром 5-40мм, овальной или округлой формы.

- Щебень – это чаще всего раздробленные куски диаметром 5-40мм, имеющие угловатую форму.

Считается одним из основных материалов для полов. Его используют при:

- обустройстве теплых полов,

- утеплении деревянных полов,

- укладке бетонной стяжки (применяют в качестве выравнивающего слоя),

- укладке паркета ( керамзитовый песок используют как его основу).

Свойства керамзита

Материал выгодно выделяется своими качественными характеристиками. Взять хотя бы его утеплительные свойства. Утепляет эффективнее, чем кирпич или дерево. Для сравнения, слой керамзита в 10 сантиметров утепляет, как 100 сантиметровый слой кирпичной кладки или 25 сантиметровый слой деревянных досок.

Отличается своей:

- высокой прочностью и малым весом,

- морозоустойчивостью и огнестойкостью,

- химической инертностью,

- долговечностью и экологичностью.

Достаточно хороший звуко- и теплоизолятор. Успешно используется во всех трех, наиболее часто встречающихся способах выравнивания полов:

- традиционной (цементно-песчаной) стяжке,

- сухой стяжке,

- наливных полах.

Использование в устройстве полов

Использование керамзита в устройстве пола экономически выгодно во всех отношения: по времени, финансам и техническим средствам. Более того, сухая засыпка способствует лучшему сохранению тепла в помещении и защищает от шума.

Стяжка пола с керамзитом

стяжка

Подготовив поверхность основания и установив маяки приступают к заливке стяжки. Ее можно осуществить двумя способами:

- заливкой песчано-бетонного раствора на заранее подготовленный керамзит;

- заливкой смеси из бетона, песка и керамзита.

Заливка подготовленного слоя песчано-бетонной смесью.

В первом случае стяжку заливают непосредственно на керамзит, то есть прежде всего необходимо его засыпать.

Этот процесс начинают с места, где стяжка будет иметь наибольшую толщину, и, продвигаясь по периметру, постепенно засыпают оставшийся материал. В результате должен быть получен равномерный слой, который примерно на полтора-два сантиметра не доходит до нижнего края маяка.

Следующим шагом слой керамзита проливают цементным «молочком» и дают возможность схватиться так, чтобы по поверхности можно было ходить, не проваливаясь. При правильно выбранном соотношении цемента и воды в «молочке» поверхность слоя должна покрыться пленкой, которая будет выступать естественным барьером для влаги. («Молочко» должно получиться намного жиже, чем стяжка.)

«Молочко» сохнет примерно в течение суток, после чего приступают к заливке песчано-бетонной смесью. Начинают заливку, как правило, от стены, которая расположена напротив двери, и постепенно растягивают ее в сторону и на себя, используя трапециевидное правило.После окончания работ стяжку оставляют подсыхать примерно на три недели (ежедневно ее необходимо сбрызгивать водой).

Заливка смесью из бетона, песка и керамзита

Далее всыпают смесь цемента и песка. Раствор перемешивают до однородного состояния без комочков. Работу может значительно облегчить строительный миксер.

Полученную смесь равномерно выкладывают на подготовленную поверхность пола и разравнивают по тому же принципу. Смесь сначала хорошо утрамбовывают, разравнивают мастерком и затем ставят правило.

Работу можно выполнять по частям: определенный участок заливают смесью, а поверх заливают саму стяжку.

Использование небольших гранул в цементной стяжке дает ей дополнительные преимущества:

- достаточно хорошую звуко- и теплоизоляцию,

- содержание влаги не зависит от основы пола.

- отсутствие точки росы, когда влага, концентрируясь из-за перепада температур, выпадает потом в виде капель.

Данная конструкция увеличивает толщину пола, что, конечно, является недостатком.

Если керамзит используют с целью теплоизоляции, следует учесть, что для получения лучшего результата толщина его слоя должна быть, как минимум, 10 см. Кроме того, лучшей, более плотной трамбовки можно добиться при использовании для стяжки различных фракций.

Технология заливки пола с керамзитом

В строительной сфере выделяют два основных варианта устройства пола:

Керамзит разрешается использовать в любом из способов, по этой причине положительные и отрицательные стороны необходимо рассмотреть для каждого случая.

Наливные полы устраивают в домах или невысоких квартирах. Устройство черновой и чистовой стяжек уменьшают высоту помещений на четыре – пять сантиметров, и показатель этот зависит от уклона и дефектных участков, имеющихся на поверхности пола. Монолит как бы минимизирует вибрирование, гул, исключает возможность для появления под полом паразитов. Но есть и другая сторона медали – монолит представляет собой мостик холода. Чтобы пол был теплым, его следует оборудовать системой подогрева.

К числу достоинств также относятся:

- оперативность проведения монтажных работ;

- длительный эксплуатационный период;

- устойчивость к изнашиванию;

- высокая сопротивляемость повреждениям механического характера;

- богатый выбор из материалов для отделки и финишных заливок.

Только вот такие полы не имеют естественного утепления и отличаются минимальной звукоизоляцией.

Вариант наборного пола в исполнении более сложен. Сначала необходимо подготовить каркасную основу, в которую потом будет засыпаться керамзит или закладываться другой утеплительный материал, поверх которых зальется стяжка. Процесс отличается трудоемкостью, но результаты себя полностью оправдывают.

Положительными качествами такого пола являются:

- высокая степень шумоизоляции;

- естественное утепление;

- уменьшение финансовых расходов для выполнения черновой стяжки;

- устойчивость к температурным перепадам.

Кроме перечисленных достоинств, имеются и негативные моменты:

- продолжительность монтажных работ;

- высота каркаса и наливного слоя составляют около десяти сантиметров;

- велика вероятность повреждений от воздействий механического характера.

Если рассматривать эстетическую сторону вопроса, выбор варианта устройства пола зависит только от высоты потолка. С точки зрения практики каждый желает получить хороший результат. Если в частном доме необходимо устроить теплые полы, рекомендуется выбирать вариант наборной конструкции.

Инструменты и материалы

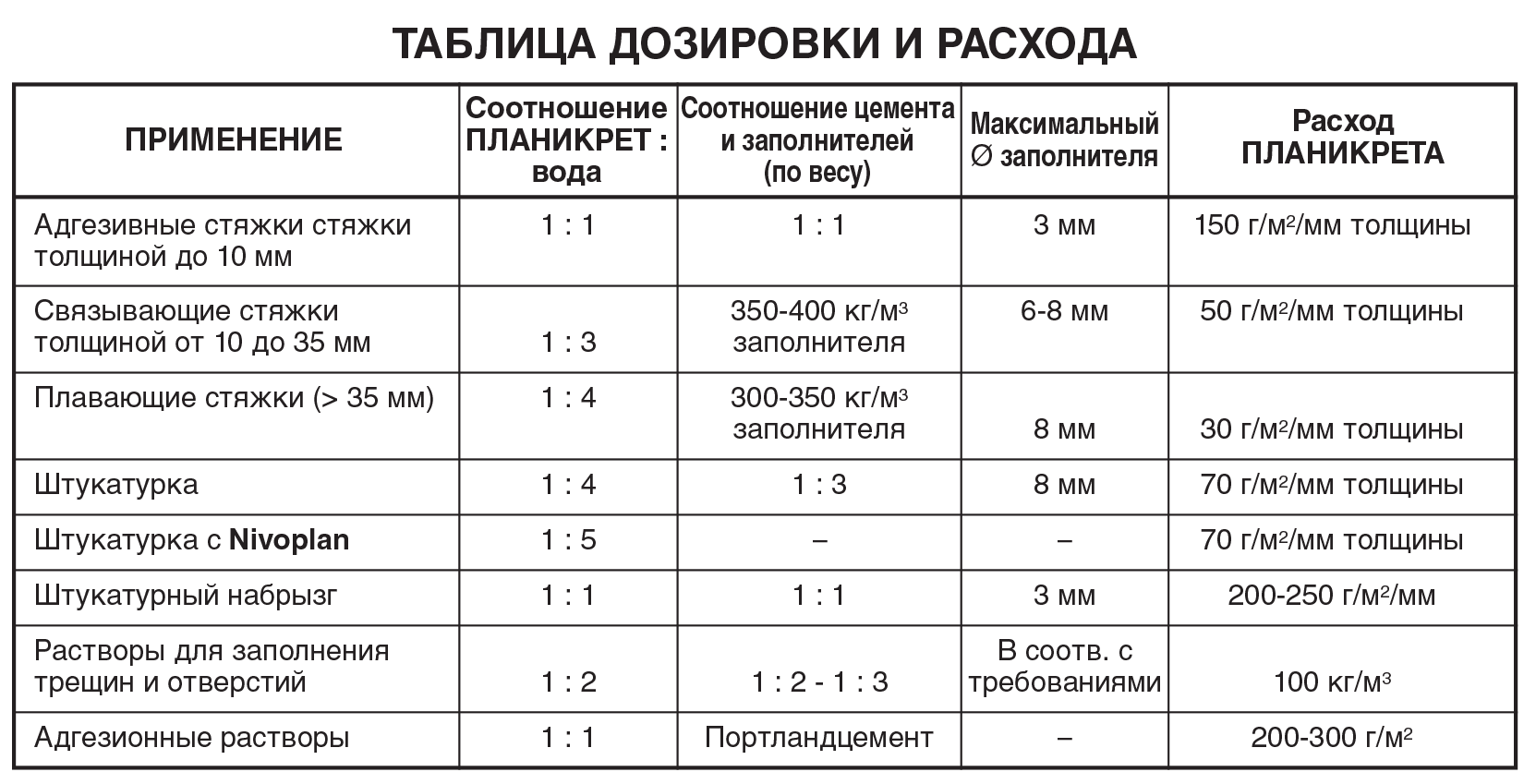

Технология производства бетона и проливка керамзита цементным молочком подразумевают наличие следующих материалов и инструментов:

- керамзита, песка, цементного материала;

- лопаты совковой;

- бетономешалки или большой емкости для составления замесов;

- правила;

- строительного уровня;

- профиля металлического;

- трамбовщика либо катка.

Подготовка основания

Основание старого бетонного пола очищается от мусора и пыли. Для того, чтобы новый пол получился ровным, выставляются маячки. Самый легкий способ – применение металлических профилей. Рейки выставляются от стены к стене с шагом, равным длине правила. С помощью уровня определяется наклонный угол. Если перепады пола ощутимы, под рейки небходимо подложить камни либо доски. Гораздо экономичней в качестве маяков использовать гвозди и шнур. Но при этом придется учитывать максимальную текучесть раствора, чтобы поверхность получилась ровной.

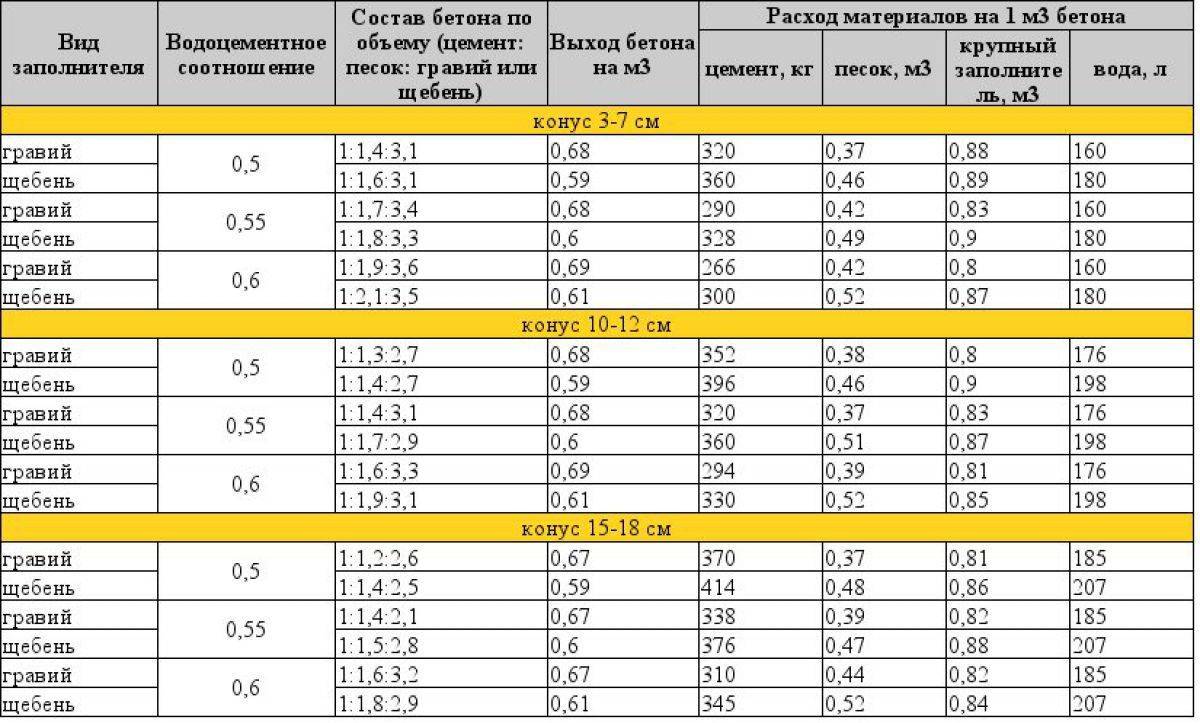

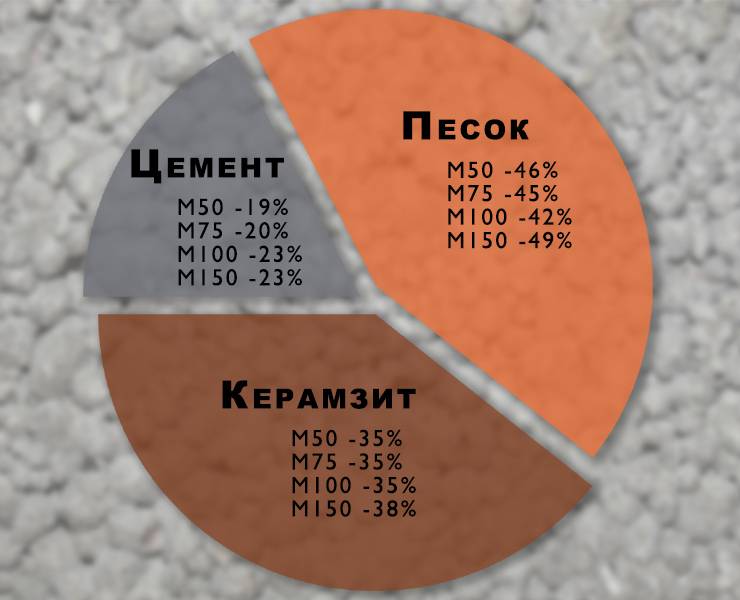

Заливка выполняется подготовленным керамзитобетоном. Для этого соединяют три доли песка, одну – цементного материала и одну – керамзита. Такой раствор обладает неплохим показателем прочности. При увеличении доли керамзита пол получается более теплым, но начинает быстро покрываться трещинами и выкрошиваться. Точно такая же ситуация происходит, если манипулировать песком. Раствор должен получиться редким, чтобы заполнить все пустотные участки и неровности.

Заливка черновой стяжки

Переходим к следующему рабочему этапу. Подготовленный раствор выливается на пол в секции, устроенные металлическими рейками. После этого масса разравнивается и трамбуется. Чтобы работать было удобно, начинать следует от дальних стен и постепенно передвигаться к выходу. Выровненный пол должен в течение трех дней отстояться. Черновая стяжка ежедневно поливается водой, чтобы не появлялись трещины.

Заливка финишной стяжки

Этот элемент необходим в том случае, когда планируется применение наливного самовыравнивающегося пола. Материалы, как правило, реализуются в подготовленном к работе состоянии, и остается только аккуратно выливать содержимое ведер на поверхность.

Но если все сделано при устройстве черновой стяжки правильно, то пол получается достаточно ровным, чтобы на его поверхности укладывать кафельную плитку, паркет либо ламинатную доску.

Цементное молочко

Керамзит – это легкий пористый материал натурального происхождения в виде гранул различного диаметра. Материал с сечением до 5 мм называют керамзитовым песком, его используют для создания составов с теплоизоляционными свойствами. Гранулы размером от 5 мм до 40 мм – керамзитовый гравий – применяют как крупный заполнитель для приготовлении легких бетонов, а также в качестве насыпного утеплителя при формировании полового либо кровельного пирога.

Обычно по слою насыпного утеплителя, перед укладкой чистового пола, идет пласт выравнивающей стяжки, которую уложить на необработанный керамзит довольно проблематично. Дело в том, что этот материал обладает большой подвижностью и его не так-то просто уплотнить и выровнять. Чтобы зерна утеплителя связать между собой, не дать им всплывать из-под стяжки и упростить процесс используется цементное молочко.

Что такое цементное молочко и как его приготовить?

- Добавляем в цемент немного воды, тщательно помешивая массу и доводя её до однородного состояния.

- Не забывая помешивать, необходимо постепенно добавлять воду, чтобы сделать раствор более текучим.

- Если по каким-либо обстоятельствам у вас отсутствует требуемое количество цемента, то спасти ситуацию способна гашеная известь. Ею можно заменить небольшую часть цементного порошка.

В некоторых случаях для создания молочка используется грунтовка, которая выступает в качестве дополнительного компонента. Чтобы в процессе приготовления не появились комочки, стоит пропустить цемент через мелкое сито. Таким образом, в порошке не останется комков либо мусора.

Как отмечалось ранее, состав цементного молочка не контролируется нормативными документами, поэтому всё зависит от конкретной ситуации.

Можно выделить несколько распространенных рецептов приготовления рассматриваемой смеси.

- Если вам необходимо заделать трещины с помощью раствора, тогда цемент и воду необходимо смешивать в пропорции 1: 2.

- Чтобы укрепить стяжку, количество цемента должно быть не более 1/3 от общего количества смеси. Вес одного литра не должен быть слишком большим.

- Равные пропорции требуются для того, чтобы осуществить закладку простилающего слоя под фундамент.

- Для заливки керамзита смесь должна иметь более жидкий вид. Следовательно, воды нужно в 3 раза больше количества цемента.

- Если осуществляется отделка стен, то смешиваем воду и цемент в пропорции 1: 3, причем не имеет значения, будет отделка проводиться внутри либо снаружи помещения.

Для тщательного перемешивания рекомендуется задействовать дрель с особой насадкой, иначе в готовом молочке могут быть сгустки. Увеличить пластичность приготавливаемой смеси можно с помощью добавления гашеной извести, о которой уже говорилось ранее. Проливка по консистенции должна быть как жидкое стекло.

Для получения цементного молочка оптимальной консистенции важно использовать в три раза больше воды, нежели для приготовления смеси для стяжки. Чтобы добиться желаемого эффекта от использования раствора, необходимо достичь оптимальной густоты

Чтобы проверить данный параметр рассматриваемого материала, выполняем следующие действия

Чтобы проверить данный параметр рассматриваемого материала, выполняем следующие действия.

- Осуществляем проливку небольшой части пространства, засыпанного керамзитом.

- Ждем 20 минут.

- Наблюдаем за результатами проверки.

- Если раствор полностью проник вниз, и на поверхности нет никаких следов, то молочко получилось чрезмерно жидким..

- Если практически весь раствор либо его большая часть осталась на поверхности, то в данном случае необходимо добавить побольше воды.

- Оптимальным вариантом является тот, при котором большая часть жидкости просочится сквозь подушку, однако сверху останется небольшое количество цементного молочка

Если цементное молочко появляется естественным путем, то его необходимо убрать с поверхности. Чтобы снять нежелательную пленку, можно воспользоваться одним из представленных ниже способов:

Механический способ. Здесь предусматривается использование пескоструйных либо дробильных машин. Данная техника удаления достаточно затратна и сложна в исполнении. Тем не менее использование специального оборудования позволит удалить цементное молочко даже с труднодоступных мест. Механическую чистку можно осуществить посредством использования обычных металлических щеток, однако в данной ситуации потребуется много времени, так как придется вручную обработать каждый участок.

Химическая чистка, которая предусматривает использование специальных растворов, содержащих кислоту. С их помощью можно в максимально короткие сроки удалить нежелательную пленку. Однако негативной стороной данного метода является то, что средство одновременно с удалением налета отрицательно сказывается на самом бетоне. Прибегать к этому способу нужно только в том случае, когда механическая чистка оказалась неэффективной.

Нейтрализовать химический состав, используемый для снятия цементного молочка, можно с помощью концентрированной щелочи. После проведения данных процедур, поверхность обязательно нужно хорошо промыть.