Плюсы и минусы утепления пола керамзитом

Преимущества материала

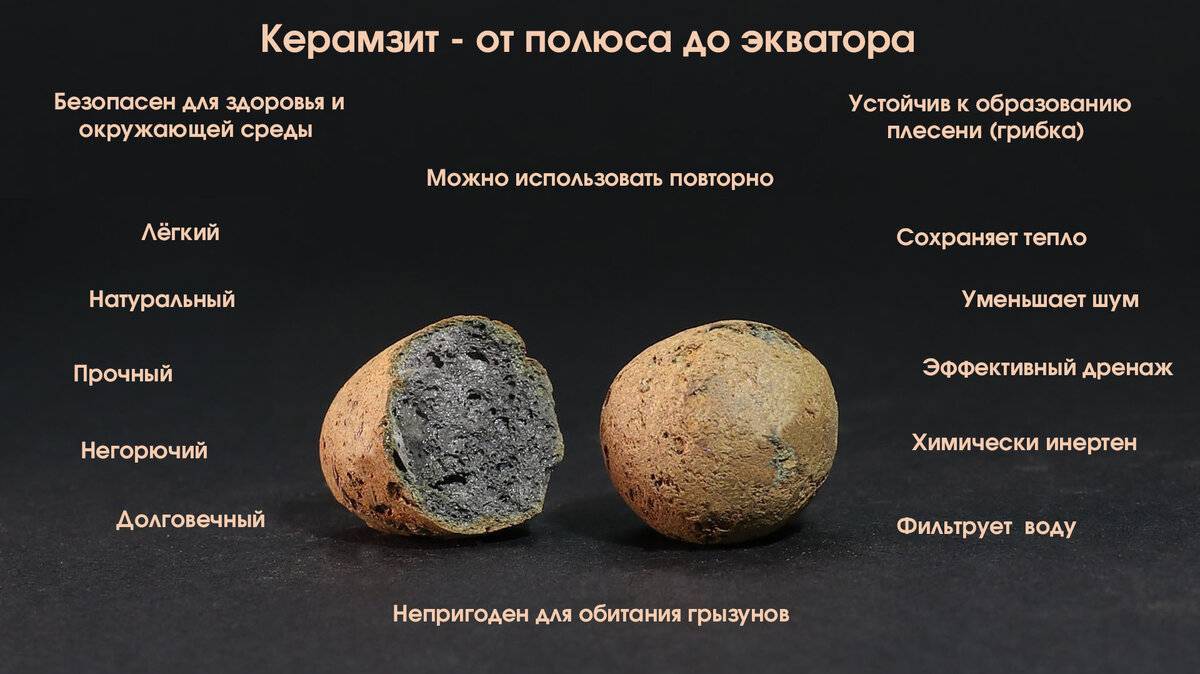

- Основой служит глина. Она не содержит вредных примесей и не выделяет токсичные вещества даже под воздействием открытого пламени.

- Пористая структура обеспечивает высокий уровень защиты от холода и шума. Легкие гранулы гасят звуковые колебания еще и потому, что не закреплены на перекрытии. Их стенки не передают вибрации.

- Обожженная глина обладает высокой прочностью. От этого свойства зависит способность выдерживать замораживание и оттаивание, не разрушаясь от внутреннего давления. Его оказывает на поверхность пор влага, которая в них содержится. Прочность помогает противостоять разрушительному воздействию бактерий. Влага, попадая в поры, создает условия для их размножения. Плесень быстро разрушает древесину, монтажную пену. Глиняные стенки противостоят ей более успешно.

- Керамика не горит и хорошо противостоит воздействию открытого пламени. Температура, при которой она изготавливается, значительно превышает температуру горения на открытом воздухе. Зерна не плавятся и не выделяют газ.

- Засыпка легче панелей из пробки и плотных минераловатных плит. Она меньше нагружает перекрытие.

- Частицы разделены по фракциям, что позволяет создать изоляцию любой толщины.

Недостатки

- Открытые поры — в них легко проникает вода, снижающая эффективность защитной прослойки. Покрытие становится тяжелее. Конденсат на поверхности пор приводит к появлению плесени. Она создает неприятный запах и медленно разрушает внутреннюю структуру. Наполнитель не рекомендуется использовать в кухне, ванной и санузле. Им требуется надежная гидроизоляция.

- Хрупкость — стенки нельзя перегружать. Они ломаются даже при незначительной нагрузке. Сломанные гранулы теряют свою эффективность. Нагрузка воздействует в основном на верхнюю часть.

- Большая толщина покрытия — чтобы оно эффективно работало, пустое пространство, создающееся отдельными кусками, должно перекрываться. Стандартная толщина составляет от 15 до 20 см.

Свойства и плюсы керамзита в строительстве

- Легкий вес. В зависимости от сырья, примесей и фракции вес керамзита на метр кубический может разниться от 250 до 1000 кг.

- Высокая прочность. Способ производства и сырье из которого производится керамзит практически идентичен производству кирпича, а потому и прочность керамзита сравнима с прочностью кирпича. Чем менее пористые гранулы керамзита, тем более он прочный.

- Пожаробезопасный. Керамзит это фракция искусственного камня, производство которого осуществляется путем обжига под воздействие высоких температур. Керамзит не горит и не поддерживает огонь и полностью пожаробезопасен.

- Водостойкость. Керамзит пористый материал и от способа его производства зависит его водостойкость. Обожжённые гранулы керамзита, с закрытыми порами водостойкие и даже плавают в воде длительное время, практически не впитывают жидкость. Водопоглощение такого керамзита составляет 8-10%. Керамзит же с открытыми порами, произведенный сухим способом, имеет открытие поры и хорошо впитывает влагу. Его водопоглощение может составлять до 20%. водостойкость сохраняется только при качественном материале

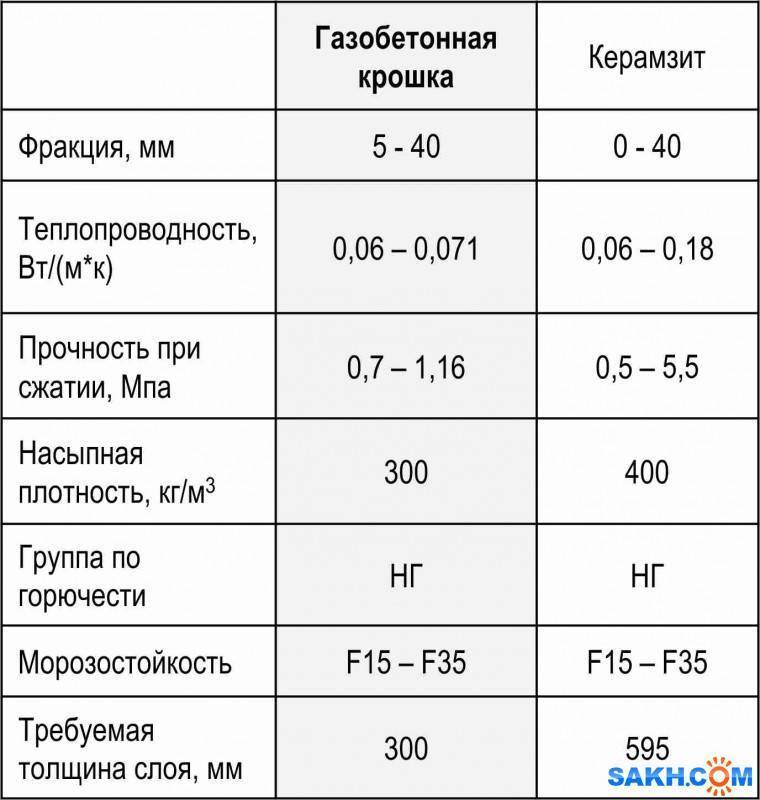

- Теплопроводность и морозоустойчивость. По данному показателю керамзит на высоком уровне, и его теплопроводность обратно пропорциональна его пористости. Высокая пористость обеспечивает хорошее удержание тепла. Именно поэтому одно из основных назначений керамзита в строительстве – это утепление стен, полов и потолков. Конечно для достижения одного и того же эффекта слой керамзита должен быть толще слоя минеральной ваты. Но в дангом случае керамзит выигрывает своей долговечностью, прочностью и рядом других показателей. При этом, слой керамзита в 10 см, по теплопроводности эквивалентен кирпичной стене в 50 см и 25 см стены из натуральной древесины.

- Звукоизоляция. Керамзит имеет хорошие показатели в качестве звукоизоляционного материала. Хорошо поглощает звуки и подавляет шумы с улицы и между этажами. Эффективно решает проблему с громким соседями и недовольными соседями снизу. слой керамзита должен быть не менее 10-15 см

- Долговечность. Правильная комбинация с другими материалами и соблюдение технологии монтажа керамзита обеспечит его функциональность и целостность многие десятилетия. Поскольку он не подвергается прямому воздействию окружающей среды, долговечность керамзита может достигать и 100 лет.

- Химическая и биологическая устойчивость. Не вступает в химическую реакцию с большинством химических соединений, кислотами, щелочам и прочими. В керамзите не создаются условия для разведения плесни и грибка.

- Не интересен грызунам и насекомым. Благодаря сыпучести керамзита, грызуны и насекомые не могут оборудовать себе жилье в данном материале. Возможные гнезда или норы грызунов просто самозасыпаются керамзитом еще на этапе оборудования. Потому, даже случайно забежавший грызун покинет стены и крышу Вашего дома. в керамзите не заводятся мыши в отличие от других видов утеплителя

- Экологичный материал. Использование натуральных природных материалов – глины, гарантирует безопасность керамзита для здоровья. Не накапливает вредные вещества, запахи и радиационный фон. В Европейском регионе, дома из керамзитобетона являются аналогии здорового и экологичного дома.

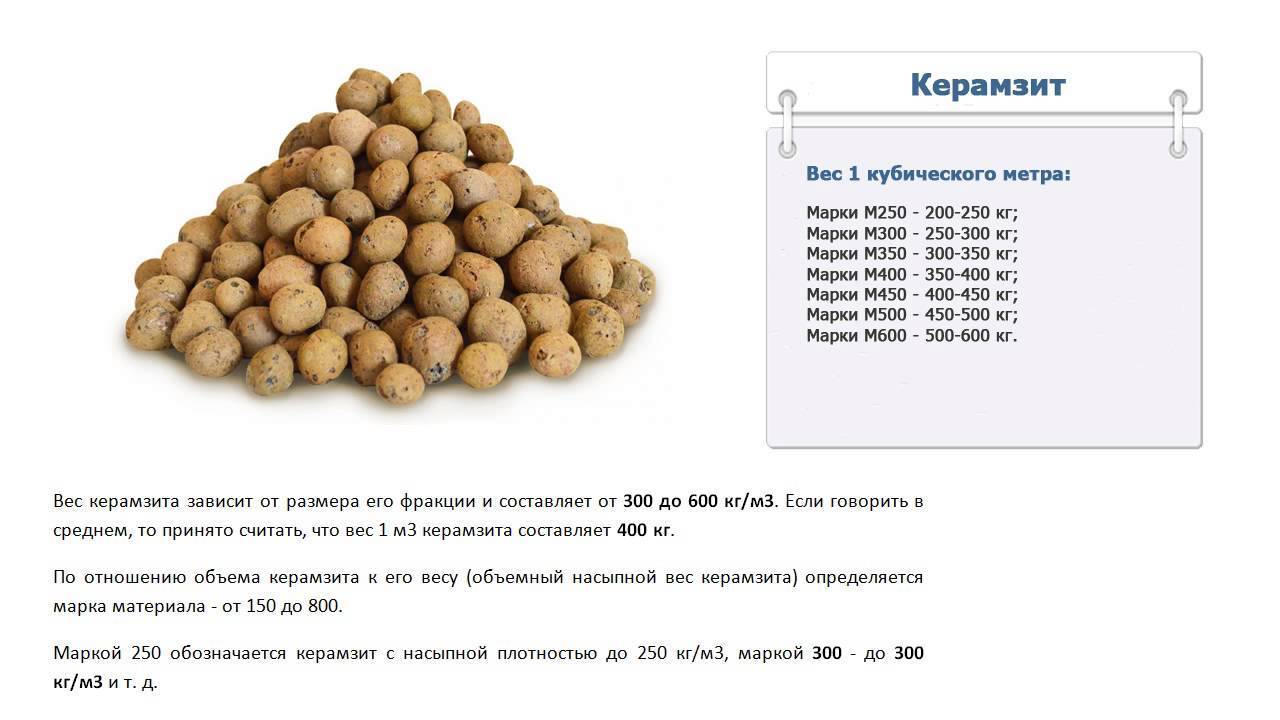

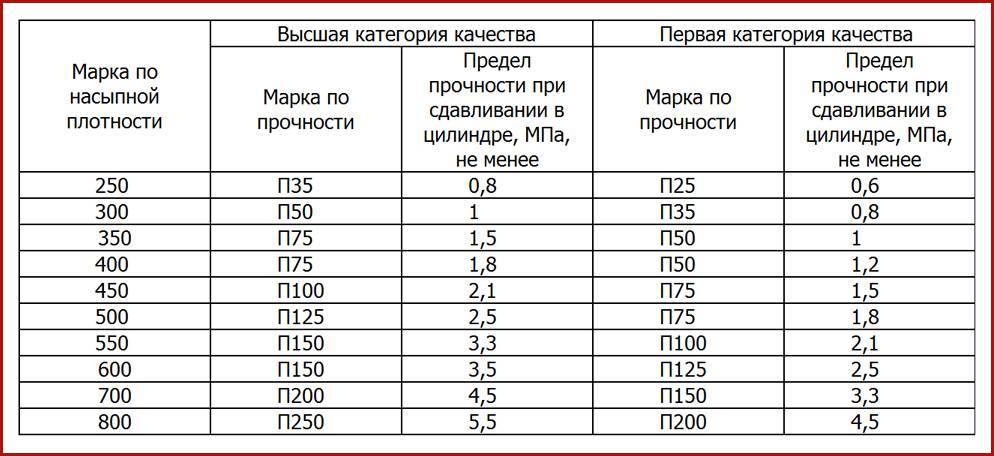

Все о насыпной плотности

Она измеряется в килограммах на метр кубический. Что касается керамзита, под насыпной плотностью понимается вес гранул в конкретном пространстве. На качество этого материала влияют различные факторы, такие как насыпной вес гранул, количество ячеек в них, общая ячеистость. Из-за влияния всех этих параметров нельзя точно говорить о конкретных показателях плотности, так как она варьируется от 250 до 800 кг на м3.

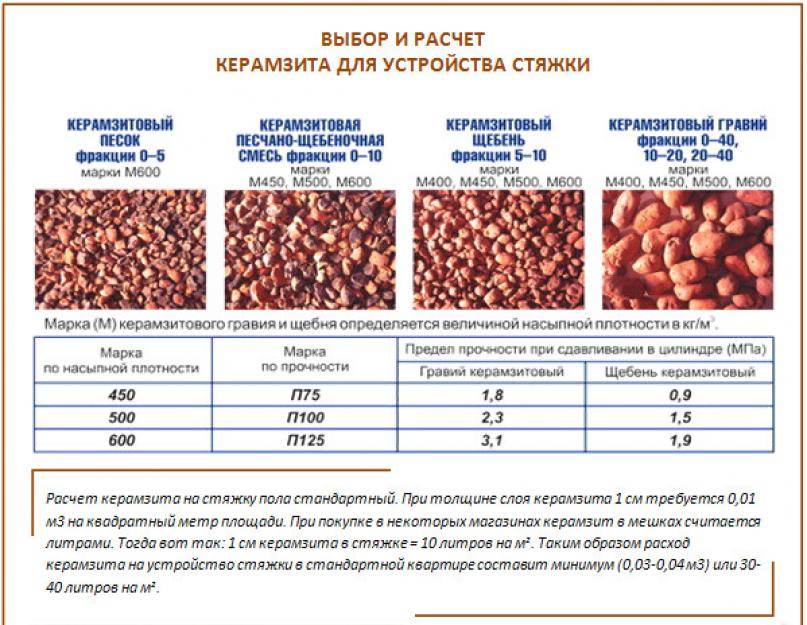

Такой большой разброс объясняется наличием собственного значения для каждой марки материала. Для различия той или иной группы ввели специальный стандарт. Впереди пишется буква «М», а после нее оставляется номер. Если плотность керамзита чуть меньше какого-то числа, то оставляется именно оно. Например, если плотность материала составляет чуть меньше 250 кг/м куб, то такая партия будет называться М250, если примерно равна 400, то М400. До М450 материал маркируется с интервалом в 50, но уже после он обозначается по типу М600, М700 и так далее. Определение марки по принципу указания насыпной плотности той или иной партии проходит по ГОСТ 9757-90. Установленные правила гласят, что керамзитовый щебень и гравий по своей плотности должны варьироваться от 250 до 600 кг на м3, однако заказчик имеет полное право изменить эти нормы под свои нужды и заказать керамзит марки М700 или М800.

К керамзитовому песку предъявляются иные требования. Его насыпная плотность должна быть между 500 и 1000 кг/м куб., при этом нижнее значение считается справочным и может быть изменено ниже норматива. Материал выше марки М1000 желательно не использовать.

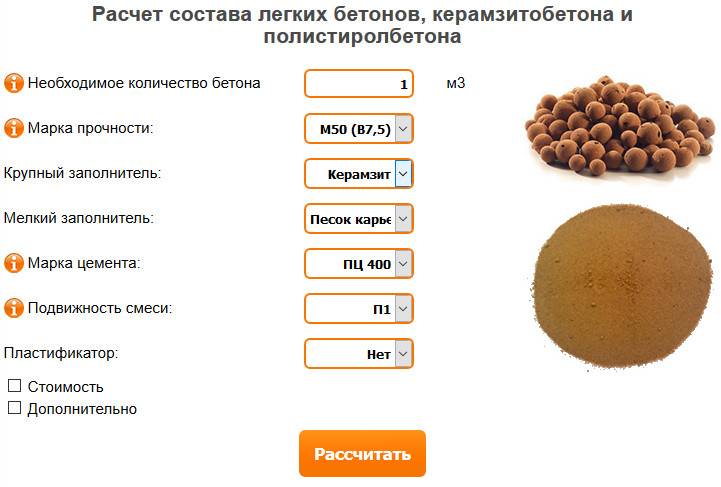

Полусухая стяжка из керамзитобетона

Полусухая стяжка – это комбинация мокрой и сухой: она такая же двухслойная, как и мокрая, при этом, керамзитовый и гидроизоляционный слои укладываются по принципу сухой. Такая стяжка применяется в помещениях с основанием, перепады в высоте рельефа которого превышают 15 см.

Произвести укладку полусухой стяжки с керамзитом вполне можно своими руками, если грамотно ознакомиться со всеми нюансами этого процесса

Для того, чтобы уложить стяжку правильно, следует придерживаться такой последовательности действий:

- На выровненное, сухое основание настелить гидроизоляцию и установить маяки.

- Засыпать керамзитовый гравий (толщина не менее 800 мм).

- Выровнять и уплотнить слой таким образом, чтоб в подушке не осталось никаких пустот.

- Наклеить по периметру комнаты, выше уровня стяжки, демпферную ленту.

- Уложить на слой гравия фиброволокно (80-90 грамм на квадратный метр) или армирующую сетку.

- По установленным маякам залить слой песчаной, цементной смесью (толщина 40-50 мм). Заливка должна происходить быстро, так как состав начинает застывать с 40 минут после приготовления

Таким образом, можно сделать устройство пола в складском помещении, гараже. Заливать пол можно при помощи специального оборудования быстро (например, бетононасоса). При этом, разравнивать покрытие необходимо вручную, правилом, ориентируясь на выставленный уровень.

Область применения керамзита

Ввиду незначительной стоимости и привлекательным свойствам, керамзит очень востребованный строительный и теплоизолирующий наполнитель. Материал не требует специфичных навыков в работе, легкий, недорогой, доступный, именно поэтому сфера его применения необычайно широкая и разнообразная:

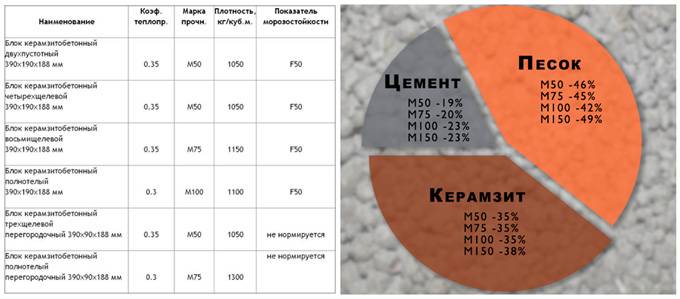

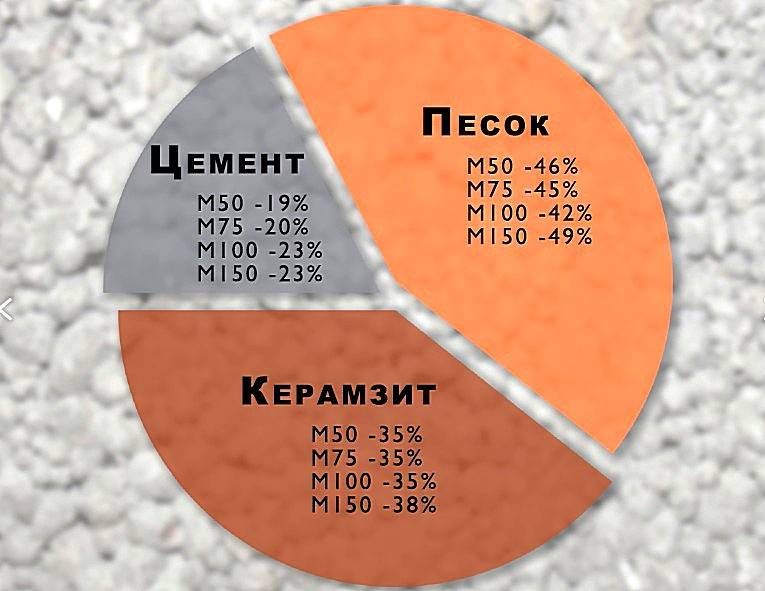

- производство облицовочного и высоко-пустотного керамического кирпича;

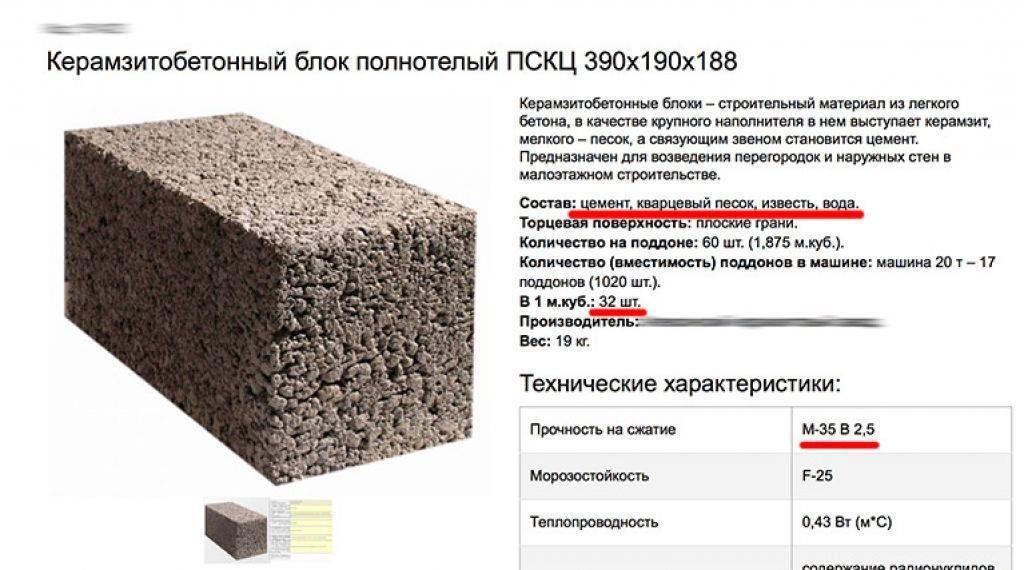

- производство керамзитобетонных блоков,

- утепление полов, стен, чердачных перекрытий, как следствие снижение теплопотерь на 70%;

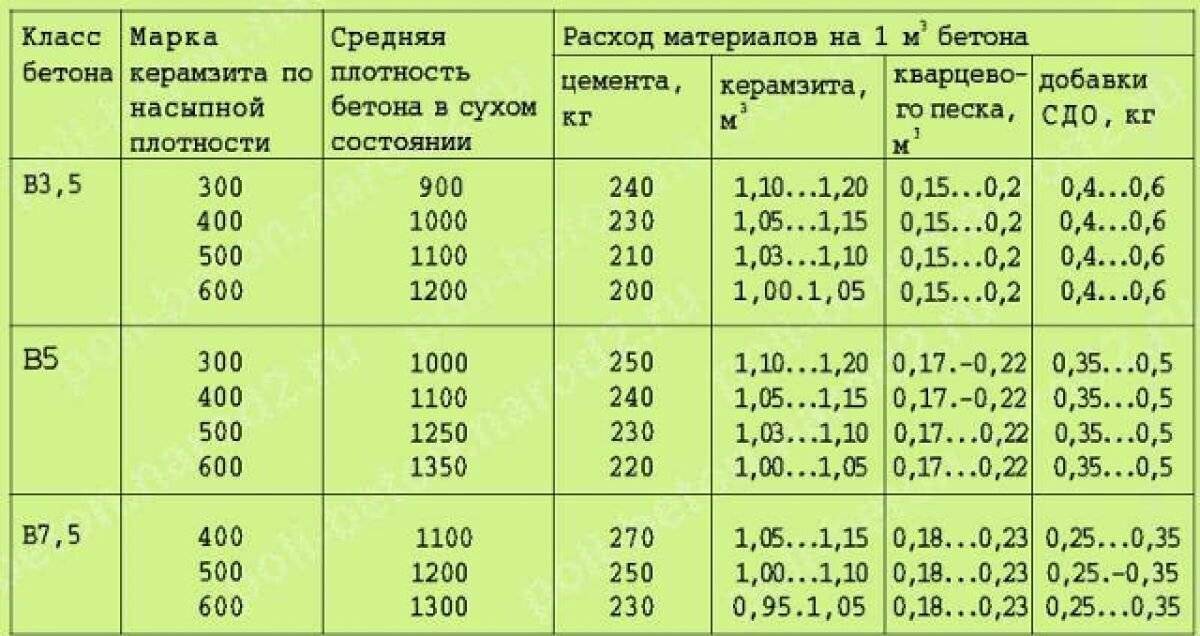

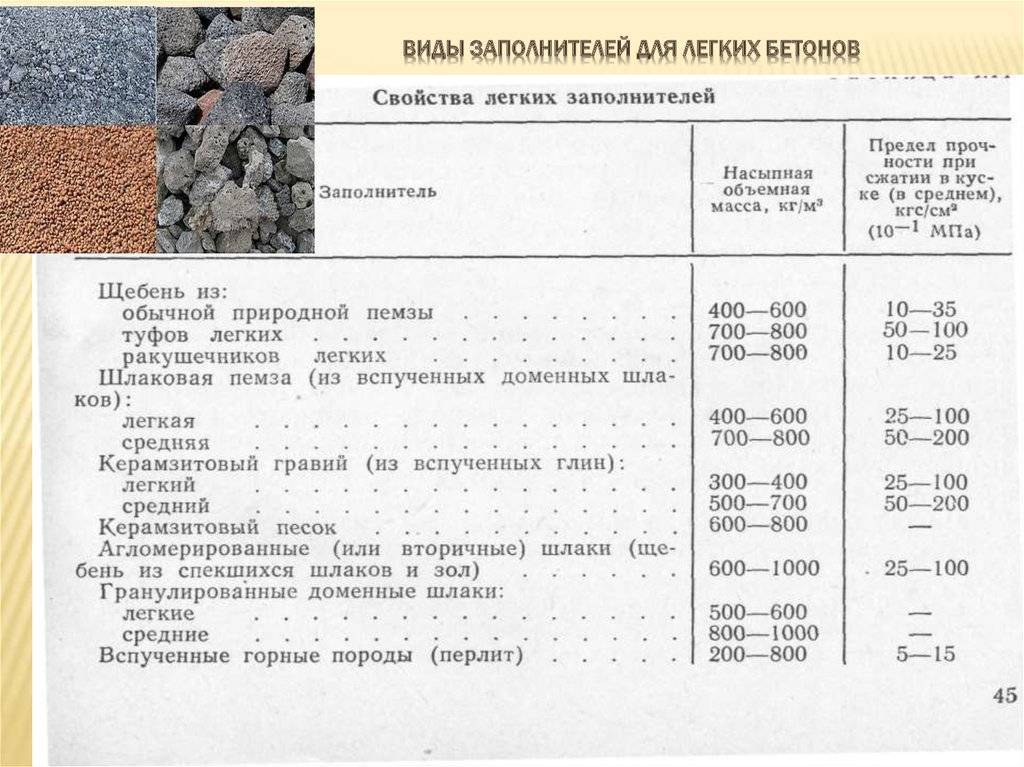

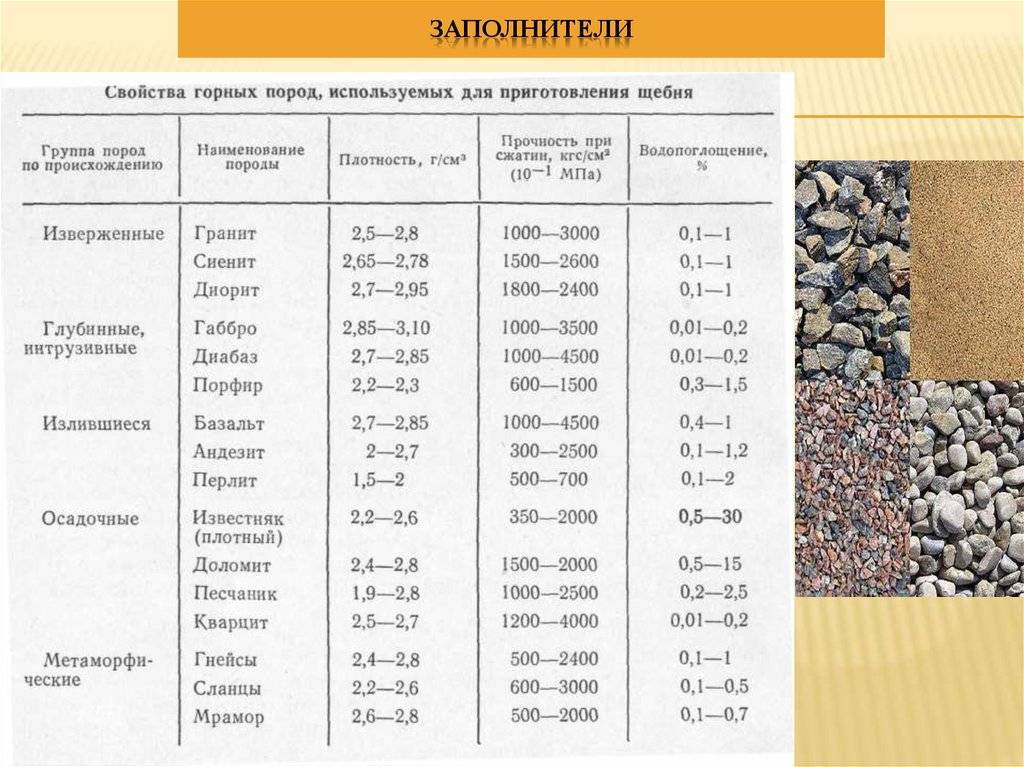

- применение в качестве пористого заполнителя в изготавливании легкого бетона.

- повсеместно в строительном комплексе: жилые здания, промышленные сооружения, дачные постройки и многое другое, где востребован этот недорогой материал.

- в качестве дизайнерских решений на придомовом участке – различные тротуарные плитки, насыпные конструкции;

- в сельском хозяйстве стабилизируется показатель водного баланса после включения в грунт зерен керамзита;

- в очистных сооружениях, участвует в грубой очистке при помощи фильтров;

Дома выстроенные из керамзитовых блоков еще во времена Советского союза, до сих пор благополучно вмещают в себя тысячи семей по всей России и за ее пределами на протяжении более полувека. Кроме того, что они обладают хорошей прочностью и хорошо сохраняют тепло, так еще и наш климат располагает к эксплуатации этого морозоустойчивого и не капризного строительного материала.

Многие помнят эти сооружения как “народная стройка”. Вообще стоит заметить, что бетон или блоки изготовленные с добавлением керамзита, обладают характеристиками с высокими показателями прочности и остаются легкими несмотря на большие габариты.

Керамзит – гранулы, без которых не обойтись

Чем меньше будет такой показатель, тем керамзит пористее, а, следовательно, будет иметь более высокие теплоизоляционные свойства, он куда легче, но за счет этого резко повысится его степень хрупкости, вследствие чего для строительства применяют более плотный керамзит от 410 кг на кубический метр.

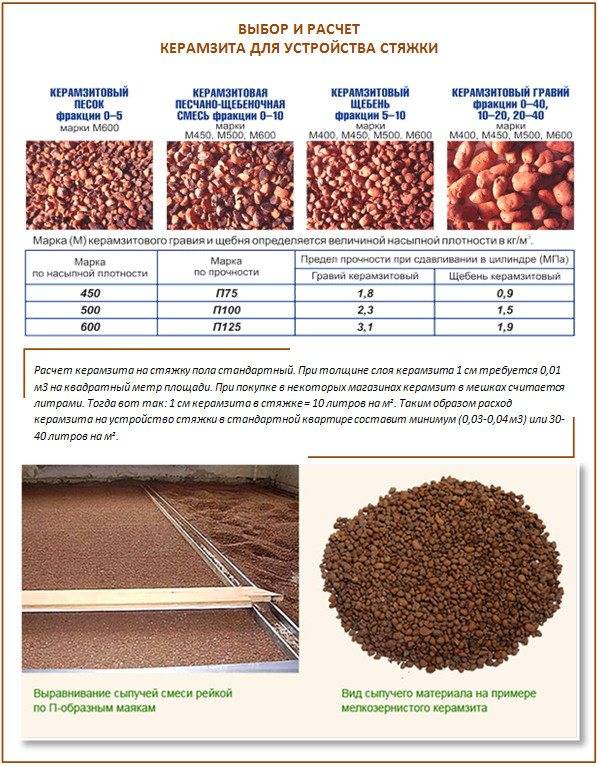

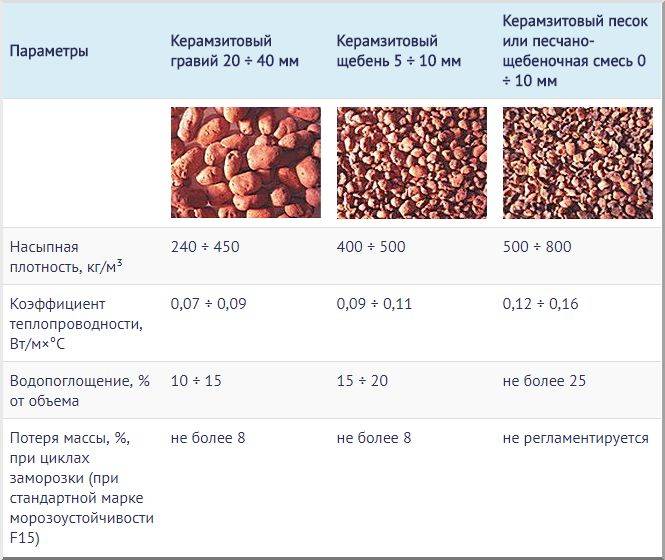

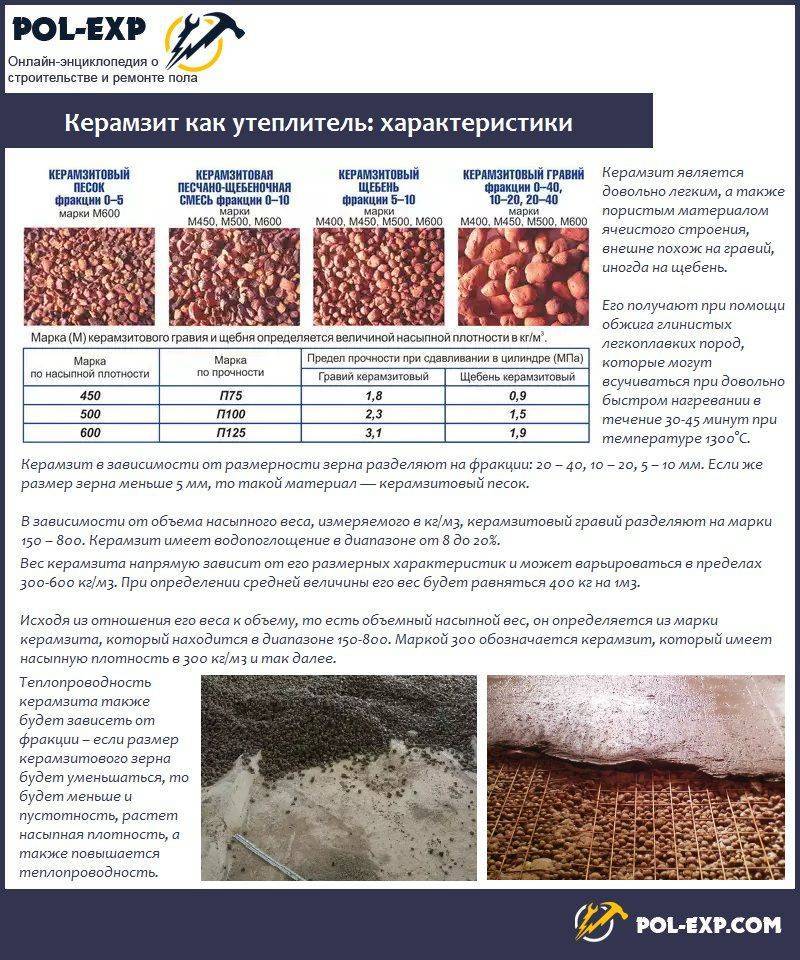

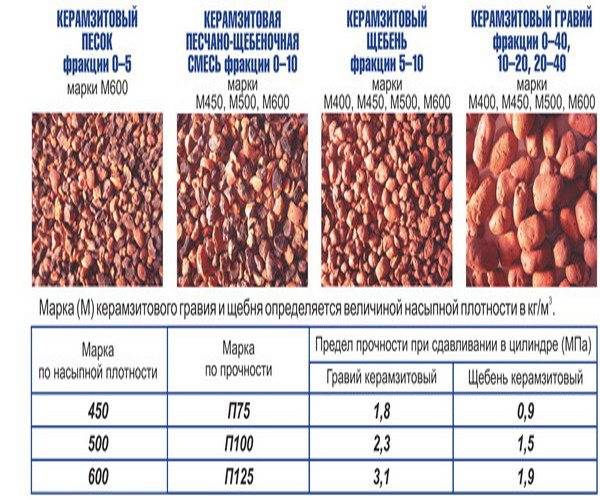

Более того, материал будет отличаться по своим размерам, фракции 0 к примеру, от 0.8 до 2 см или т 0.4 до 1 см. Исходя из такого размера, продукцию следует поделить на песок, щебень и даже керамзитовый гравий. Привычным для нас будет именно керамзитовый гравий, и в то же время в Европе огромную популярность завоевал керамзитовый щебень – он угловатый по форме и имеет размеры от 0.5 до 4 см.

Такой продукт получают посредством дробления вспученной массы керамзита. Керамзитовый песок будет представлять собой наполнитель, частицы которого имеет размер от 0.01 до 0.4 см. Песок получают посредством обжигания глинистой мелочи в шахтных или даже вращающихся печках, посредством дробления больших кусков или основной керамзитной массы. Это практически производственные отходы, которые все же тоже используются в деле.

Свойства керамзита

Также продукция абсолютно безопасная для человека, а также окружающей среды. Керамзит является продуктом быстро обжига для легкоплавких глин. С греческого такое слово, как «керамзит» переводится как «обожженная глина», а это в полной мере будет соответствовать действительности. Несмотря на тепловую обработку, а еще он не будет терять свойства, которые присущи непосредственно глине, а еще приобретает дополнительные и становится пористым. На их основе можно сделать керамзитобетонные блоки, механические и теплоизоляционные свойства которых дают возможность применять из для теплоизоляционного строительства стен, пола, перекрытий, фундаментов и подвалов. Такие блоки благодаря наполнителя керамзитного типа приобретают и его свойства. Они прочные, легкие, огнеупорные, устойчивые к кислотам и прочие.

Технические свойства

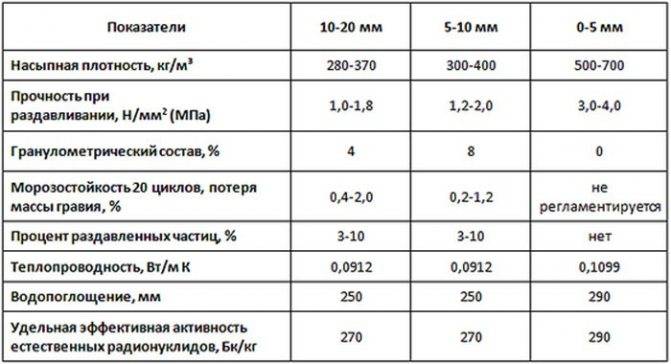

| Показатели | 0.8/2 см | 0.4/1 см | 0/0.4 см |

| Плотность насыпного типа, кг на кубический метр | От 280 до 370 | От 300 до 400 | От 500 до 700 |

| Прочность при раздавлении, Н/мм2 (Мпа) | От 1 до 1.8 | От 1.2 до 2 | От 3 до 4 |

| Устойчивость к морозам 20 циклов, потеря гравийной массы, % | От 0.4 до 2 | От 0.2 до 1.2 | Не регламентируется |

| Процент раздавленных частичек, % | От 3 до 10 | От 3 до 10 | Нет |

| Тепловая проводимость, Вт/мК | 0.0912 | 0.0912 | 0.01099 |

| Водопоглощение, мм | 250 | 250 | 250 |

Сфера использования керамзита

Итак, вы знаете обо всех свойствах керамзита, а одним из основных применений материла является наполнитель для легкого бетона. Из такого материала возводят монолитные стены, а еще заливают черновые стяжки. Особенно это будет актуально тогда, когда требуется укладывать стяжку внушительного размера, правда, при этом нельзя перегрузить перекрытие. Керамзит дает возможность снижать конструкционный вес и его стоимость. Возведение керамзитобетонной стены даст высокие санитарно-гигиенические характеристики, а еще они долговечные и при этом имеют доступную стоимость.

Итак, вы знаете обо всех свойствах керамзита, а одним из основных применений материла является наполнитель для легкого бетона. Из такого материала возводят монолитные стены, а еще заливают черновые стяжки. Особенно это будет актуально тогда, когда требуется укладывать стяжку внушительного размера, правда, при этом нельзя перегрузить перекрытие. Керамзит дает возможность снижать конструкционный вес и его стоимость. Возведение керамзитобетонной стены даст высокие санитарно-гигиенические характеристики, а еще они долговечные и при этом имеют доступную стоимость.

Более того, керамзит используется и в роли утеплителя, но это должен быть материал высокопористого типа, и, перед тем, как использовать его в роли засыпного утеплителя, потребуется выполнить не очень сложные, но доступные лишь специалистам расчеты. По поводу его возможностей в плане теплового сбережения скажем лишь то, что как засыпной вариант будет проигрывать остальным утеплителям. Расчетная толщина засыпки, сделанной из керамзита с плотностью в 600 кг на кубический метр равна приблизительно 0.4 метра. Это вовсе не эффективно.

В то же время, примененный при изготовлении керамзитобетонных блоков, он значительно увеличит их теплосберегающие характеристики. Керамзит будет активно использован и при устройстве сухой стяжки. Ныне такой метод крайне популярный, потому что позволяет получать прочную основу под линолеум, ламинат, пробку в короткие сроки, буквально за 1 день. За счет его уникальных характеристик, в том числе и невосприимчивости к морозу и влаге, его активно применяют для отсыпания фундамента при строительстве разных сооружений и зданий. Это даст возможность сокращать практически в пару раз глубину залегания фундамента – с 1.5 метров до 0.8 метров, а это приведет не только к экономии строительных материалов, а еще к предотвращению промерзания земли около фундамента постройки. Кстати, последнее будет чревато перекосом дверей, а также оконных рам в здании.

Технология изготовления керамзита

В качестве сырья для изготовления керамзита используют специализированную глину. В целом процесс сводится к обжигу сырья. Прежде чем превратиться в конечный продукт, глина должна пройти все технологические стадии обработки. На последнем этапе в течение короткого промежутка времени, который обычно занимает от 20-ти до 40-ка минут, температура возрастает от начального значения 1050 на 250 градусов Цельсия.

Наблюдается интересный эффект – вспучивание нагреваемой массы, внутри образуются поры (или пустоты), т. е. ячейки, заполненные воздухом. Получаются прочные гранулы, поверхность которых плавится под воздействием высокой температуры, образуя герметичную оболочку. Гранулы способны выдерживать умеренные механические нагрузки.

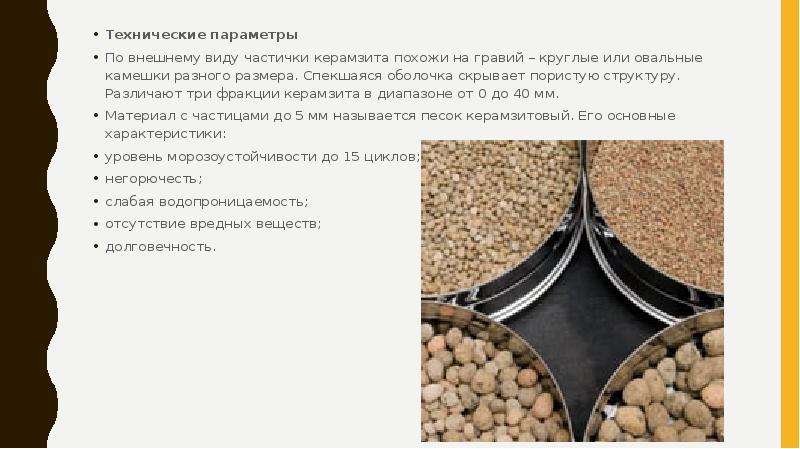

Типы в зависимости от размера фракций

Внешне этот материал похож на гравий. В составе есть маленькие и крупные гранулы овальной или шарообразной форм.

Гранулы состава выглядят как стеклообразная масса, покрытая оболочкой.

Все гранулы различаются размерами, который варьируется от 0,05 до 0,4 сантиметра. Материал можно разделить на 3 вида фракций. От их размера зависит сфера применения. Разделение на типы осуществляется при помощи измерения величины гранулы:

- 0-5 мм – керамзит мелких фракций — применяется для выравнивания пола и при изготовлении керамзитобетонных блоков .

- 10-22 мм – применяется для утепления пола и перекрытий в домах;

- 20-40 мм – применяется для утепления крыш, подвальных помещений, пола в гараже и при утеплении теплотрасс.

Применение двух последних фракций в стяжке делают ее слой толще.

Типы материала и его основные характеристики

Керамзитовое зерно внешне похоже на покрытую оболочкой пористую стекловидную массу. Уровень его качества определяется в зависимости от того, какими характеристиками обладает материал. Производителями выпускается керамзит в гранулах размером:

От 0 до 5 миллиметров в диаметре;

От 5 до 10 мм;

10-20 мм;

20-40 мм.

Соответственно, в зависимости от характера работ может использоваться керамзитовый гравий разных фракций. Зерна материала, диаметр которых составляет не более 5 миллиметров – это керамзитовый песок.

Еще один показатель – марка продукта. Она зависит от объемного насыпного веса. В данном случае это значение от 150 до 800.

Согласно установленным стандартам, керамзит должен соответствовать определенным требованиям в плане водопоглощения и морозоустойчивости. Поглощение влаги не должно превышать 20%, материал обязан выдерживать не менее 25 циклов замораживания и размораживания.

Из чего и как делают керамзит?

Одним из важных производственных этапов является отбор сырья, из которого в дальнейшем будет сделан керамзит тех или иных фракции и формы. На данной стадии осуществляется сортировка глины и максимальное удаление примесей. Если необходимо, параллельно в состав добавляются вещества, обеспечивающие и стимулирующие вспучивание. К таковым относятся:

- торф;

- уголь;

- масло соляровое;

- мазут и прочие.

Следующий шаг – это формирование сырцовых гранул, которые, кстати, могут быть из разных типов глины. Затем гранулы просушивают и отправляют в печь барабанного типа для обжига при температуре около 1300 градусов. С целью активизации вспучивания шарики необходимо постоянно перемешивать в процессе термообработки. Одна партия обжигается приблизительно полчаса.

Основные свойства керамзита определяются качеством сырцовых гранул (зерен), которые производят одним из нескольких способов.

- Мокрый. Предусматривает смешивание глинистой породы с водой и специальными примесями, от которых будут зависеть характеристики материала. Готовую смесь подают в барабанную, непрерывно вращающуюся печь.

- Сухой. Применяется для производства керамзита из однородной, каменистой породы при минимальной концентрации примесей. Ее просто дробят и отправляют в печь. Данный вариант изготовления гранул с учетом ряда факторов считается наиболее простым и самым экономичным.

- Пластический. Этот способ предусматривает существенные финансовые затраты. В то же время он обеспечивает максимальные эксплуатационные показатели материала. Технология предусматривает увлажнение сырья и ввод добавок, позволяющих получить однородную исходную массу. Одним из явных преимуществ использования пластического метода и ленточного пресса является формирование практически одинаковых по размеру и форме элементов.

Производство

Чтобы утеплитель был эффективным, плотность керамзита должна быть небольшой. Этого удается достигнуть при вспенивании глины. Происходит это по технологической цепочке на заводе:

1. В специальных установках легкоплавкую глину подвергают мощному тепловому удару. Так обеспечивается высокая пористость сырья.

2. Далее сырцовые пористые гранулы оплавляют с внешней стороны – так достигают высокой прочности и герметичности, необходимой для сопротивления шариков влаге и агрессивным воздействиям окружающей среды.

Технические характеристики керамзита напрямую зависят от точности производственных процессов: отступление от норм изготовления может повлечь недостаточную пористость и герметичность, хрупкость утеплителя.

Описание и характеристики

Гранулы изготавливают размером от 0,05 до 4 см, делят их на 4 категории – керамзитовый песок 0-5 мм и гравий трех видов:

- мелкий – 5-10 мм;

- средний – 10-20 мм;

- крупный – 20-40 мм.

В таблице 1 приведены основные технические характеристики названных разновидностей.

Сравнивая между собой фракции керамзита, стоит отметить, что теплосберегающая способность несколько больше у среднего и крупного гравия. С учетом малой насыпной плотности их лучше использовать для утепления ненагруженных участков. И, наоборот, более прочным является мелкофракционный материал – чаще всего выбирается такой керамзит для стяжки пола. Все виды характеризуются высоким уровнем влагопоглощения (от 8 до 20 %), поэтому нуждаются в надежной гидроизоляции.

Надежность и комфорт — выбираем керамзит для утепления пола

Утепление и звукоизоляция конструкций – одна из составляющих строительства любого здания – от коттеджа до многоэтажных комплексов. Несмотря на большой выбор современных высокотехнологичных утеплителей, керамзит по-прежнему сохраняет первенство по массовости применения в конструкции пола.

Это объясняется экологической чистотой материала, изготовляемого путем обжига легкоплавких пород глины.

Чтобы определить какой керамзит лучше для пола, необходимо знать разделение его на фракции и свойства каждой:

- песок – 0,1–5 мм;

- мелкий гравий – 5–10 мм;

- средний гравий – 10–20 мм;

- щебень – 20–40 мм.

Неизменными для всех фракций остаются влагостойкость, инертность к агрессивным химическим компонентам, высокая степень пожарной безопасности. Материал препятствует распространению грибка и не подвержен гниению.

При выборе продукции заводской фасовки необходимо обращать внимание на внешний вид упаковки. Это позволит выбрать качественный керамзит

Чистые снаружи мешки говорят о том, что внутри целые, не колотые гранулы. Грязная упаковка коричневого или оранжевого цвета свидетельствует о большом количестве пыли и осколков внутри.

Для утепления конструкции пола керамзит может использоваться двумя способами. В первом варианте он замешивается в раствор для заливки стяжки. Это существенно повышает прочностные и теплоизоляционные свойства образуемой поверхности. Во втором случае засыпка керамзитом входит в состав пирога конструкции пола по грунту или по перекрытию. В зависимости от способа применения, определяют какая фракция керамзита лучше для пола.

Утепление коммуникаций

Широкое использование керамзита для утепления подземных инженерных коммуникаций обусловлено его положительными свойствами. Он является насыпным, аморфным материалом, а потому обеспечивает свободный доступ к месту повреждения для проведения ремонтных работ. При прокладке коммуникаций в траншеях керамзит оказывается значительно эффективней минеральной ваты.

Рекомендуем: Размеры листа гипсокартона, его виды и характеристики. Применение гипсокартона

С помощью керамзитового щебня, вначале засыпается подушка на дно траншеи. Затем осуществляют засыпку трубопровода, которую рекомендуется выполнять смесью керамзитового гравия с пенопластовой крошкой. Такая теплоизоляция надежно защищает водопровод или канализацию от промерзания.

При этом она вбирает в себя лишнюю влагу и выполняет дренажную функцию. Воздействие влаги практически не отражается на теплоизоляционных характеристиках.

Особенности утепления пола

Наиболее часто утепление пола керамзитом обеспечивается путем формирования теплоизоляционного, насыпного слоя под бетонной стяжкой. Толщина его зависит от нагрузок, которые ожидаются при эксплуатации помещения.

Важно! Ощутимый эффект от керамзита в качестве утеплителя проявляется при толщине слоя не менее 10 см. Этот фактор необходимо учитывать при формировании подушки под бетонную заливку. Керамзитовая теплоизоляция пола изготавливается в следующем порядке:

Керамзитовая теплоизоляция пола изготавливается в следующем порядке:

- Гидроизоляция. Ее можно сделать из рубероида или толстой полиэтиленовой пленки. Полосы материала накладываются с перекрытием/нахлестом не менее 15-20 см. По краям котлована гидроизоляция поднимается вертикально по стенкам до начала стены дома (на 5-7 см выше поверхности стяжки). Стык между полосами и кромка по периметру проклеивается скотчем.

- Подготовка керамзита. Для пола лучше всего использовать керамзитовый гравий, но подойдет и щебень. Для обеспечения хорошего уплотнения насыпного слоя рекомендуется использовать смесь из разных фракций – от 5 до 20 мм.

- Выставление маяков. Эти нехитрые приспособления в форме небольших отрезков металлических труб, профилей или стержней помогают засыпать керамзит нужной толщины и сформировать ровную поверхность (горизонтальную или с уклоном). Начальные элементы устанавливаются, отступив от стены на 8-10 см. Далее, выдерживается шаг порядка 60-80 см.

- Фиксация маяков. Маячки надежно закрепляются в строго вертикальном положении цементом или гипсом. С помощью строительного уровня выравниваются вершины столбиков так, чтобы они формировали идеально ровную поверхность.

- Засыпка керамзита. Материал насыпается равномерно по всей площади, слоями. По мере засыпки производится уплотнение массы и разуклонка.

- Заливка жидким цементом. Предварительное скрепление стяжки осуществляется «цементным молоком», т.е. цементным раствором жидкой консистенции.

- Армирование стяжки. Для обеспечения механической прочности покрытия и перераспределения нагрузок поверх керамзита укладывается армирующая, металлическая сетка.

- Заливка пола. Цементно-песчаный раствор для стяжки должен иметь такую консистенцию, чтобы мог проникать между гранулами керамзита. Работы начинаются от стены, расположенной напротив входа в помещение. Поверхность заливки контролируется вершинами маяков.

Обратите внимание. Для полного затвердения стяжки надо выделить время порядка 7-8 суток. В этот период рекомендуется периодически увлажнять пол для исключения растрескивания при высыхании

В этот период рекомендуется периодически увлажнять пол для исключения растрескивания при высыхании.

Помимо рассмотренного варианта утепления пола, керамзит можно наложить и другими способами:

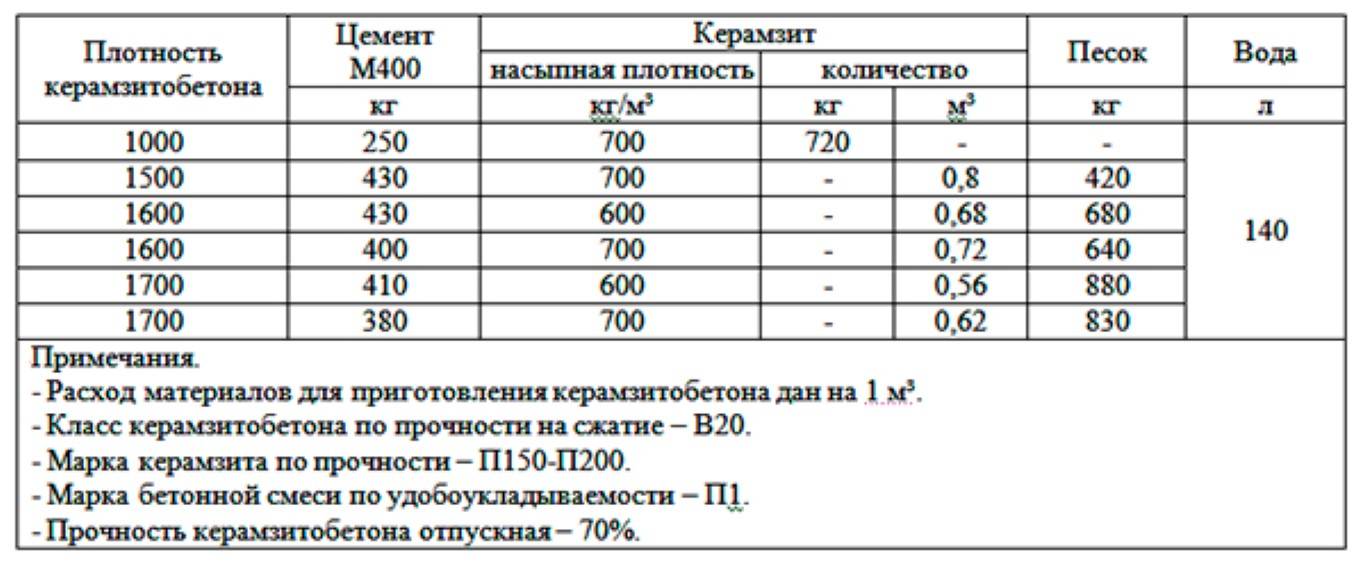

- Стяжка керамзитобетоном. В таком варианте бетон для стяжки готовится с использованием в качестве наполнителя керамзитового щебня вместо обычного щебня.

- Сухая стяжка. Она осуществляется аналогично бетонной стяжке, но вместо заливки используются плиты ГВЛ.

Советуем почитать: Состав и виды легкого бетона

Недостатки – отдельные параметры

На достоинства керамзита (неплохая прочность, низкая теплопроводность) практически не оказывают влияние его отдельные недостатки. В отличие от многочисленных теплоизоляторов, недостатки керамзита весьма условные.

К ним относятся следующие:

- повышенная склонность к пылеобразованию, которая особо заметна при работах внутри помещения. Решить проблему помогает респиратор, который на стройке должен всегда быть под рукой;

- длительное высыхание влажного материала – насколько тяжело керамзит поглощает влагу, настолько сложно от неё потом избавиться. Чтобы в помещениях, содержащих керамзит, не было повышенной влажности, следует заранее предусмотреть надежную влаго- и парозащиту.

Незначительные недостатки, в совокупности с высокими эксплуатационными показателями, позволяют оценить практичность керамзита в 4 балла.

Как делают керамзит

Производство начинается с отбора сырья. Глина сортируется, максимально удаляются примеси, при необходимости добавляются вещества, улучшающие вспучивание. Это могут быть соляровое масло, анулит, мазут и др. После этого формируются сырцовые гранулы, которые могут состоять из разных сортов глины. Они должны пройти процесс сушки. После высушивания загружаются в барабанную печь, где происходит обжиг.

Для ускорения процесса вспучивания глины сырцовые шарики постоянно перемешиваются. В зоне обжига поддерживается температура порядка 1300С. На обработку одной партии уходит около получаса. Готовые изделия остужают и калибруют, разделяя на фракции. При необходимости дополнительно дробят. После чего упаковывают.

Характеристики материала напрямую зависят от качества сырцовых зерен. Производят их 4 различными методами:

- мокрый;

- сухой;

- пластический;

- порошково-пластический.

Каждый из них дает хороший результат только при условии, что в процессе используют определенные сорта глины. Такое производство возможно и в домашних условиях: для этого приобретается мини-установка. Правда, качество кустарных изделий ниже, что ограничивает их область применения.

Типы в зависимости от размера фракций

Внешне этот материал похож на гравий. В составе есть маленькие и крупные гранулы овальной или шарообразной форм.

Гранулы состава выглядят как стеклообразная масса, покрытая оболочкой.

Все гранулы различаются размерами, который варьируется от 0,05 до 0,4 сантиметра. Материал можно разделить на 3 вида фракций. От их размера зависит сфера применения. Разделение на типы осуществляется при помощи измерения величины гранулы:

- 0-5 мм

– керамзит мелких фракций – применяется для выравнивания пола и при изготовлении керамзитобетонных блоков . - 10-22 мм

– применяется для утепления пола и перекрытий в домах; - 20-40 мм

– применяется для утепления крыш, подвальных помещений, пола в гараже и при утеплении теплотрасс.

Применение двух последних фракций в стяжке делают ее слой толще.