Достоинства жилых домов из поризованного кирпича

Увеличенные размеры блоков значительно ускоряют строительство и экономят цементный раствор.

Современная постройка из поризованного кирпича отличается многочисленными преимуществами:

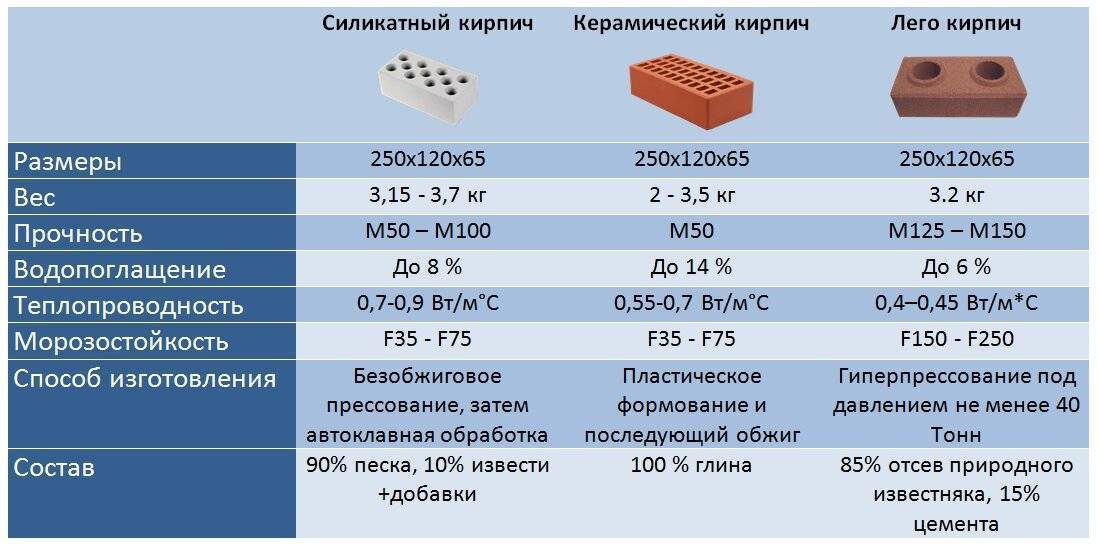

- Высочайшая прочность поризованного керамического кирпича дает возможность материалу выдерживать нагрузки до 150 кг на кв. см. Это позволяет возвести жилой дом высотой до девяти этажей. К примеру, прочность обычного газобетона составляет всего до 50 кг на кв. см, пеноблоков – всего до 200 кг на кв. см, что существенно ограничивает возможности проведения строительных работ. Обычный керамический или силикатный с марками М-75 и М-100 также имеют меньшие показатели: всего 75 и 100 кг на кв. см.

- Удобные размеры. Часто вместо выражения “поризованный кирпич” используется “поризованный камень”. Происходит это от того, что размеры и форма поризованного изделия сильно отличаются от стандартного. Его габариты могут составлять от 260*250*219 до 510*250*219 мм. Такие увеличенные размеры намного ускоряют строительство. Чтобы построить дом, требуется намного меньший объем материала.

- Небольшой вес. Несмотря на то, что размеры поризованного изделия больше обычного, объемный вес его меньше, он составляет всего 80 кг на куб. м, а это можно сравнить с такими материалами, как пенобетон или газобетон. Для сравнения: плотность традиционного керамического красного кирпича составляет 2000 кг на куб. м, что почти в два с половиной раза больше.

- Низкая плотность материала дает реальную возможность сильно уменьшить нагрузку на фундамент дома. Такое преимущество позволяет сделать фундамент не таким массивным, на его строительстве можно сэкономить значительные средства. При этом дом сохраняет свои прочностные характеристики, оставаясь надежным и устойчивым.

- Теплоизоляция. Поризованнй кирпич отличается низкой теплопроводностью, что позволяет построить очень теплый дом, не устраивая дополнительный слой теплоизоляции. Достаточно выполнить кладку стен с толщиной всего в 40 см, чтобы полностью обеспечить все требования к энергосбережению дома.

- Огнеупорность. Кладка из поризованного изделия является негорючей, такой дом способен выдержать открытое пламя в течение 3-7 часов.

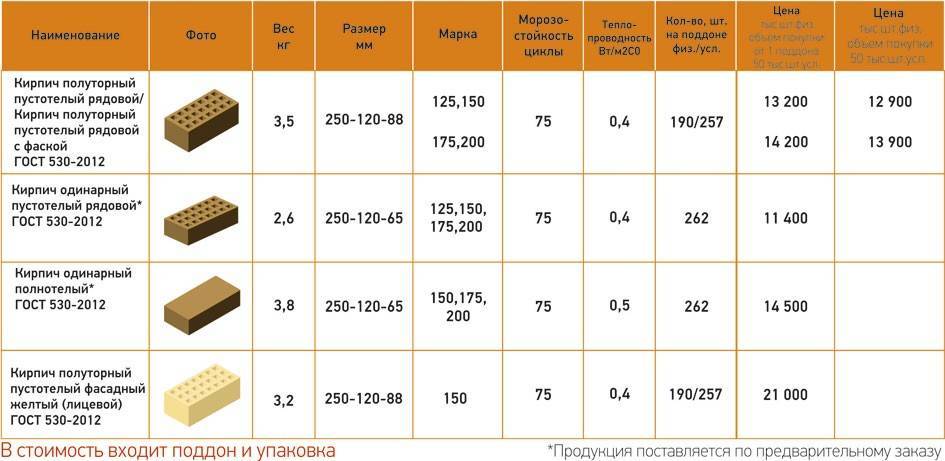

Характеристики кирпича

Немаловажным фактором является и то, что данный станок для производства кирпича не подключается к электричеству, к тому же он очень прост в эксплуатации. Он обеспечивает получение продукции со следующими техническими характеристиками:

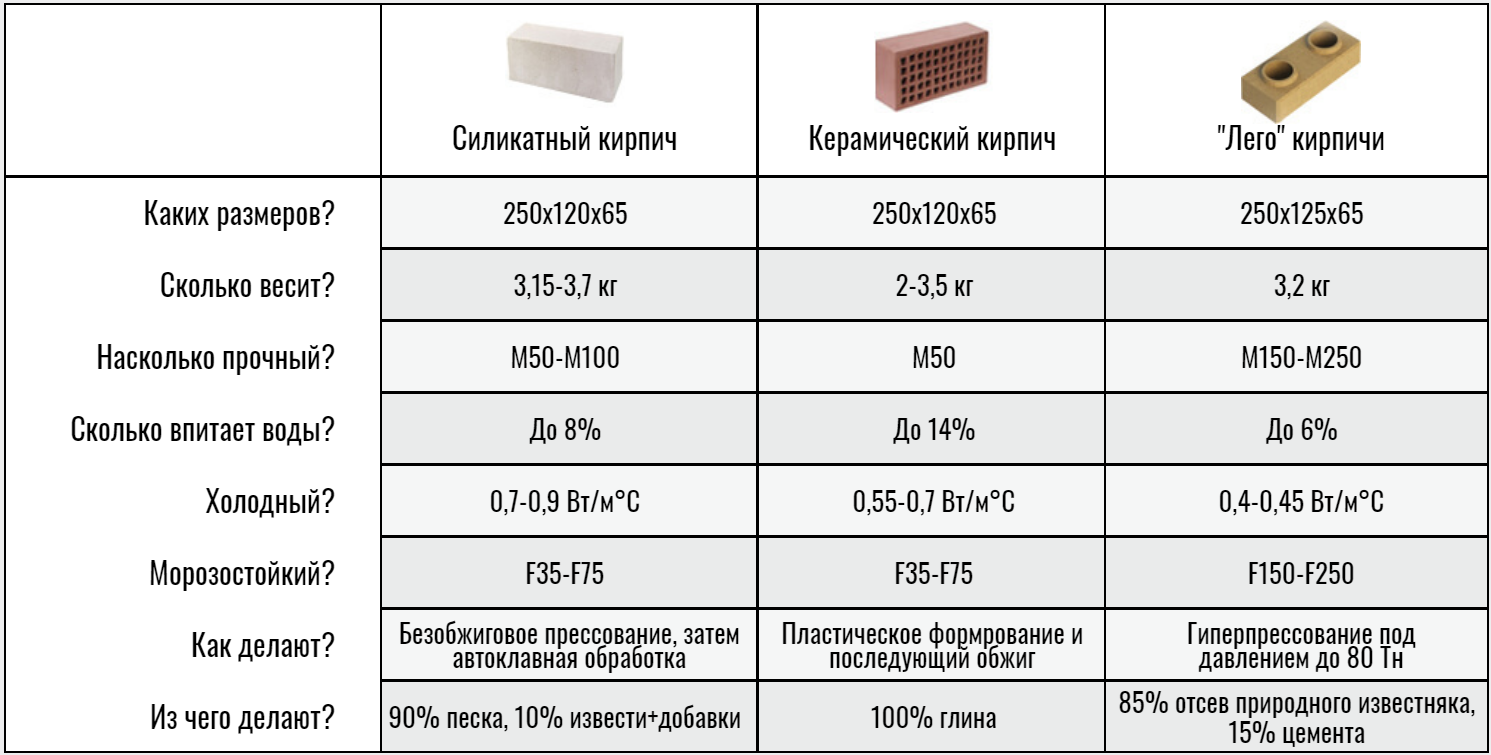

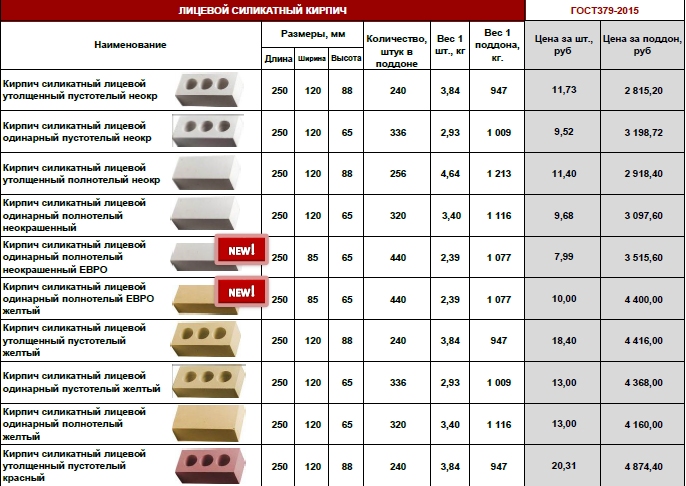

• экологичностью, обеспечивающейся за счет использования в качестве исходного материала натуральных безопасных сырьевых составляющих – песка и извести;

• звукоизоляцией, необходимой при строительстве и межкомнатных, и межквартирных стен;

• гораздо большей, чем у керамического аналога, плотностью, что делает полученный кирпич самым оптимальным вариантом при возведении стен или столбов в гражданском и в промышленном строительстве;

• морозостойкостью и прочностью, которые по своему показателю существенно превышают аналогичные технические характеристики большинства легких бетонов: например, фасаду, изготовленному из силикатного кирпича, производители дают гарантию качества не менее пятидесяти лет.

Практически в каждом станке, выпускающем кирпичи, предусматривается окрашивание полученного продукта в массе.

Основные виды кирпичных заборов

Выделяют два основных вида заборов из кирпича – сплошные и комбинированные. Значительный вес искусственного камня заставляет владельцев недвижимости рассмотреть вариант комбинированного ограждения. Эта конструкция предусматривает столбы из кирпича для забора и наполнение из более легких материалов: профнастила, деревянного или металлического штакетника. Ограждение выглядит основательно, элегантно, а конструктивные особенности позволяют варьировать стоимость забора в широком диапазоне.

Комбинированный забор из кирпича и штакетника Источник techss.ru

Сплошной кирпичный забор имеет большой вес, нуждается в основательном фундаменте. Это может быть монолитный ленточный фундамент или бетонные блоки, заглубленные в грунт. Преимущество конструкции – высокая прочность, надежность, долговечность. Срок эксплуатации забора превышает 100 лет, ограждение не требует планового обслуживания для поддержания внешнего вида.

Сплошные заборы демонстрируют высокий социальный статус владельца недвижимости, наличие чувства вкуса. Высокая стоимость конструкции, складывающаяся из затрат на фундамент, доставку материалов, цены работ и кирпича, ограничивает применение этого вида ограждений. Традиционным решением является оформление лицевой части участка, которая выходит на улицу. По остальному периметру устанавливаются более легкие конструкции, позволяющие экономить не только средства, но и полезное пространство.

Так делается сплошной забор из гиперпрессованного кирпича Источник techss.ru

Сплошные заборы можно класть в полкирпича, в кирпич или в полтора кирпича. Выбор конструкции окажет влияние на прочность. Ограждение в полкирпича легко выдержит удар мотоцикла или легкового автомобиля. Конструкция в полтора кирпича справиться со столкновением с грузовым автомобилем. Кладка может производиться любыми способами. Может использоваться камень разного оттенка и фактуры. Это оказывает влияние на декоративные характеристики ограждающей конструкции.

Классическая цепная перевязка выглядит эффектно с рваным камнем. Дополнительный визуальный эффект придаст забору английская или фламандская кладка.

Производимые нами приборы теплового контроля

Компания «Интерприбор» представляет оригинальные приборы теплового контроля собственного производства:

- ТЕПЛОГРАФ – измеритель теплофизических величин, который позволяет произвести комплексный анализ тепловых потоков через защитные ограждения объекта, что особенно актуально в строительстве в связи с Федеральным законом № 261 – ФЗ «Об энергосбережении»;

- РТМ-5 — система управления ТВО бетона, которая благодаря 8 каналам позволяет контролировать тепловлажностную обработку ЖБИ;

- ТЕРЕМ 3.2 — прибор контроля прогрева бетона, 8 или 16 каналов измерения температуры которого, позволяют проводить контроль температуры при монолитном бетонировании;

- ТЕМП 3.1 — одно- и двухканальные термометры для контроля температуры монолитного бетона и других стройматериалов;

- ТЕМП 3.3 — одноканальные измерители теплового потока, которые кроме канала теплового потока имеют датчик температуры, обеспечивая контроль температуры поверхности твердых материалов, жидких и газообразных сред;

- АВТОГРАФ 1.1 — автономный регистратор процессов сушки кирпича, незаменимый на производстве кирпича-сырца и различных керамических изделий.

Все приборы теплового контроля производства компании «Интерприбор» соответствуют требованиям российских и международных стандартов, производятся как в базовой комплектации, так и с дополнительными ассесуарами, а также могут быть изготовлены под нужды конкретного производства. О наличии, модификациях, стоимости, условиях доставки продукции компании «Интерприбор» можно узнать по контактным телефонам либо заказать обратный звонок в удобное для Вас время.

голоса

Рейтинг статьи

Состав гиперпрессованного кирпича и технология производства

Смесь для изготовления гиперпрессованного кирпича включает в себя 8-15% цемента высокой марки, 2-7% железоокисных пигментов для окрашивания и 85-92% одного из видов основного сырья:

- Известняк-ракушечник;

- Тырса, доломит, мрамор, мергель;

- Отсев от производства щебня;

- Бой от производства керамического кирпича;

- Различные отходы: от добычи и распила облицовочного камня, от обогащения каменного угля, медных и железных руд;

- Доменные шлаки и многие другие материалы.

Гиперпрессование – способ формования изделия из увлажнённой смеси минеральных сыпучих материалов при сверхвысоком давлении. Прессующее воздействие приводит к столь сильному взаимному трению частиц, что между ними происходит не просто слипание, а сцепление на молекулярном уровне, т. е. когезия – притяжение, которое при нормальных условиях существует между молекулами внутри вещества, но никак не между молекулами разных веществ.

Частицы, по сути, свариваются друг с другом, и происходит это без применения высоких температур, как то при обжиге глиняного кирпича или сварке металлов. Поэтому полусухое гиперпрессование называют также холодной сваркой. В результате получается искусственный материал максимально близкий по текстуре, прочности, морозо- и влагостойкости к натуральному камню.

Просушивают отформованные изделия в пропарочной камере (8–10 ч. при 40-70 ºС) либо на складе, где кирпич созревает в течение 3-5 суток. Это позволяет набраться 50-70% марочной прочности, после чего кирпичи, если необходимо, рустируют (имитируют декоративные сколы) и отправляют на стройплощадку. Окончательную прочность гиперпрессованный кирпич добирает уже в кладке в течение 30 дней при условии плюсовой температуры.

Уникальность технологии заключается в получении высокоточного соответствия готового изделия проектным размерам. Отклонение может составить не более 0,5 мм (обычно в диапазоне 0,2-0,5), что впечатляюще превосходит показатели наиболее “точного” среди стеновых элементов силикатного кирпича с его ±2 мм.

Государственного стандарта, разработанного специально для гиперпрессованного кирпича, не существует, поэтому производители руководствуются техническими условиями на продукцию, получаемую гиперпрессованием, а также нормативами (касательно размеров и назначения) для глиняного кирпича:

- ТУ 5741-021-00284753-99 “Материалы строительные гиперпрессованные”

- ГОСТ 530-2007 “Кирпич и камень керамические. Общие технические условия”

Характеристики и свойства

Этот строительный материал имеет показатели:

Материал имеет определенные параметры.

Материал имеет определенные параметры.

- Прочность от 150 до 300. Этот критерий под обозначением «М» в маркировке (числовое значение указывает какую нагрузку в килограммах выдержит 1 кв. см).

- Водопоглощение — 6%.

- Теплопроводность — 0,43—1,09 Вт/(м·°С).

- Группа огнестойкости — негорючий.

- Морозостойкость — 100—150. Этот показатель под буквой «F» в маркировке — количество полных циклов «замораживания до -15 градусов и размораживания» изделия, насыщенного водой без потери физико-технических и эксплуатационных качеств.

- Стандартные размеры — 250×120×65.

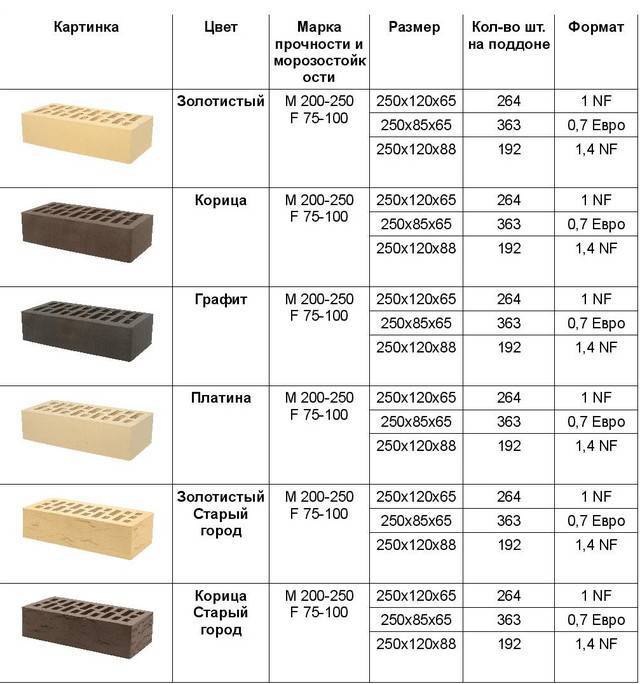

Продукция, полученная методом гиперпрессования

Продукция, изготовляемая гиперпрессованием – идеальных геометрических размеров и обладает качествами, позволяющими ей, вот уже не первый десяток лет, лидировать на рынке строительных материалов в Европе. Она успешно применяется дизайнерами экстерьеров в качестве облицовочного материала, так как имеет широкую гамму цветов и разнообразие форм. (см. также Кирпич для облицовки печей и каминов – общие требования и обзор производителей)

Кроме эстетических качеств можно отметить:

- высокую прочность;

- низкую теплопроводность;

- высокую морозостойкость этих строительных материалов, что позволяет им долго и качественно выполнять свои функции.

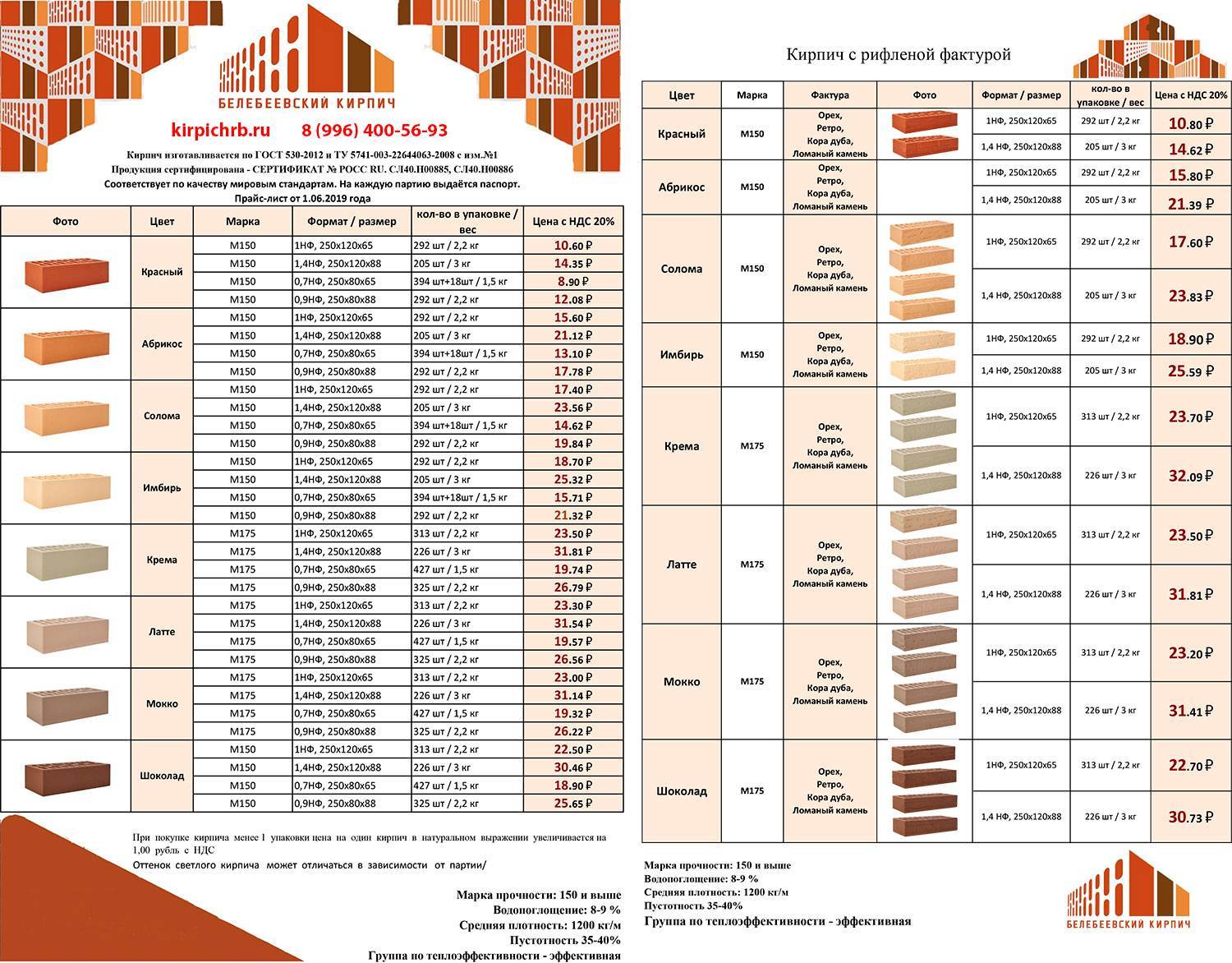

Разнообразие цветовой гаммы

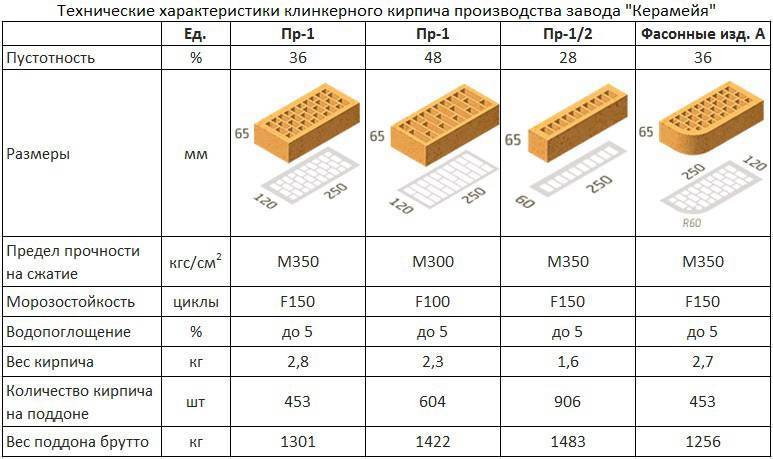

Физико-технические характеристики продукции:

- прочность – 250-300 кг/см2;

- эрозионная устойчивость – 150 МРЗ;

- морозостойкость – F100..F150;

- водопоглощение – до 6.3%(не более);

- прочность сцепления с раствором – порядка 2.53 кг/см2.

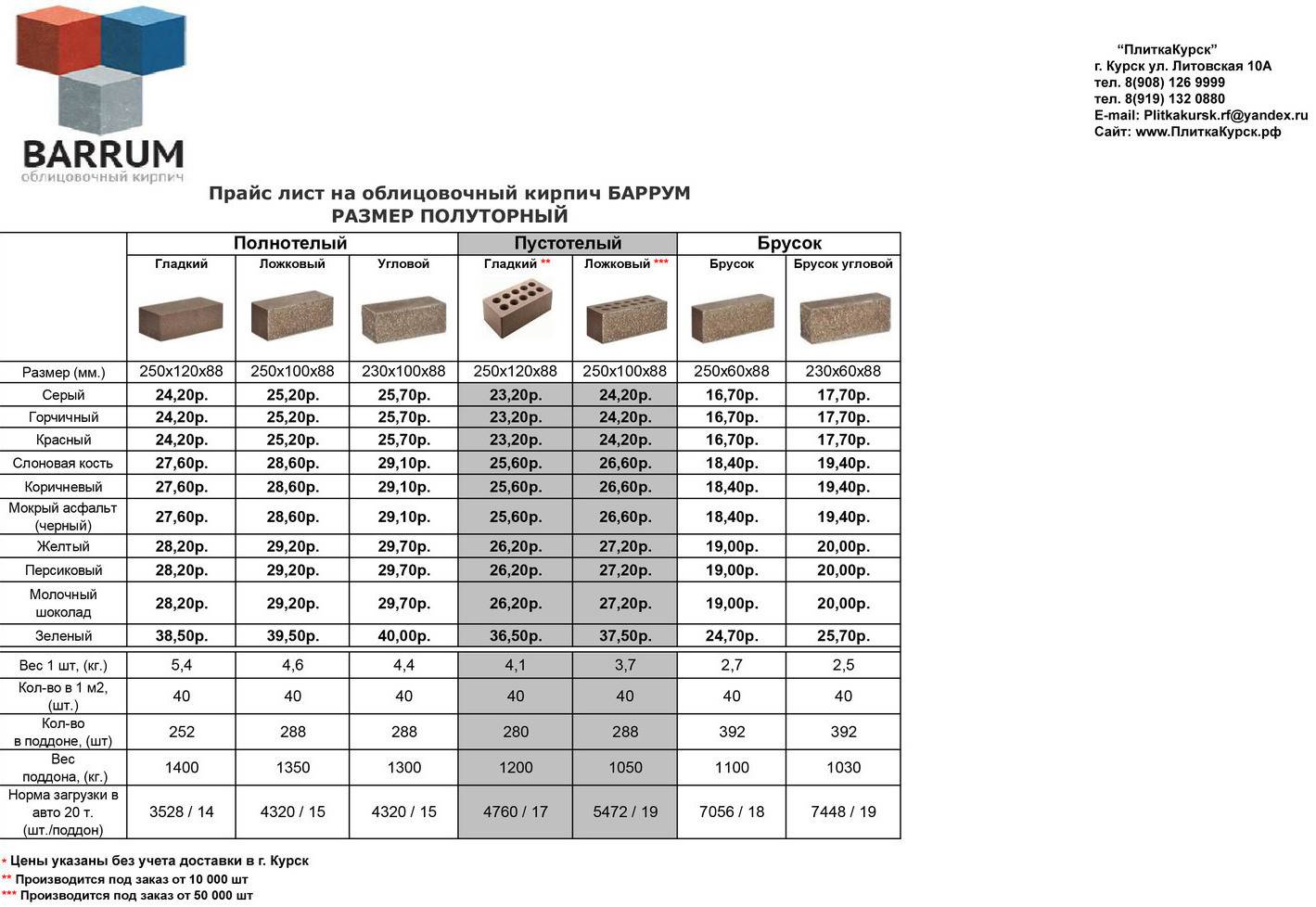

Строительный гиперпрессованый кирпич (250х125х65)

Отвечает основным требованиям к строительным материалам для возведения стен. Слепое отверстие в нем сделано для снижения массы и улучшения прочности кладки.

Технические характеристики:

- Прочность на сжатие М200;

- прочность на изгиб-М150;

- морозостойкость F100;

- теплопроводность 0,85;

- вес 4,1 кг.

Строительный кирпич (рядовой)

Кирпичи лицевые(250х120х65 мм) с рамкой и фаской

- Прямоугольный;

- Двойной тонкий;

- Пирамидальный;

- «Дикий камень»;

- Со скошенным углом;

- С овальным углом;

- С вогнутым углом;

- С фигурным углом.

Изделия стандарта одинарного кирпича (250х120х65 мм)

Блоки «Малые» (250Х120Х140 мм) с рамкой и фаской

- Прямоугольный блок;

- Блок со скошенным углом;

- Блок с овальным углом;

- Блок с фигурным углом;

Изделия стандарта двойного кирпича (250х120х140 мм)

Эти блоки имеют немного большие размеры, чем двойной силикатный кирпич м 150.

Кирпич лицевой с технологическими отверстиями

Его еще называют Лего, за внешнее сходство с конструктором Lego и за простоту эксплуатации. Цена продукта от производителя – около 2,65 грн./шт., но оно стоит того.

Благодаря своей уникальной форме и точным размерам, из него Вы можете своими руками построить оградку на участке, перегородку в доме или летний душ на заднем дворе, не используя цементно-песчаный раствор. (см. также статью Красивая клумба из кирпича своими руками )

Строительный блок «Лего»

Вы можете, опять же, своими руками, изготовить такой кирпич в домашних условиях на специальном ручном прессе. Технология производства на самом деле очень проста.

Инструкция по изготовлению кирпича:

- Засыпаете в пресс заранее приготовленную смесь 1:9 цемента и отсева с 10% воды.

Загрузка сырья

- Закрываете крышку пресс-формы.

Крышка пресс-формы закрыта

- Приводите рычаг в рабочее положение (он должен опираться на крышку пресс-формы).

Рычаг опирается пятой на крышку пресс-формы

- Опустите рычаг (при этом происходит процесс формования изделия).

Момент формирования изделия

- Открываете крышку и с помощью рычага выталкиваете готовое изделие из пресс-формы

Извлечение изделия

- Изделие готово и его не нужно обжигать. Отложите его на поддон для складирования.

Пока мы перечисляли лишь преимущества гиперпрессованных кирпичей, но есть и недостатки:

- большая плотность, что приводит к большим затратам на транспортировку и делает сложным использовать гиперпрессованные кирпичи в качестве основного строительного материала при строительстве зданий.

- практически полная паронепроницаемость.

Необходимое сырье

Гиперпрессованный кирпич был изобретен как материал, изготавливаемый из влажного грунта и цемента. Из-за низкого качества получаемых блоков грунтовый наполнитель заменили на отсев ракушечника. Современная технология в качестве наполнителя использует кварцевый песок, отсевы известняка, доломита, мрамора, травертина, гранита и др. пород, а также шлак, золу, тырсу, бой кирпича, бетона и другие промышленные отходы, производя таким образом их утилизацию.

Вяжущим веществом для наполнителя является цемент ПЦ 400. Его требуется 8-20%. При двустороннем прессовании он обеспечивает марку прочности кирпича не ниже М100 (использование цемента ПЦ 500 придает прочность изделию, соответствующую маркам М250-М300). Для придания всевозможной цветовой гаммы добавляется железоокисный пигмент, а для необходимой влажности – вода. Ее чистота, а также свежесть цемента, имеют большое значение.

Для производства 1 000 шт. условного кирпича требуется 3,5 т известнякового отсева, полтонны портландцемента М400, 66 кг пигмента и около 100 л воды.

Особенности применения

Гиперпрессованные модели являются идеальным вариантом материала для создания сложных рельефных поверхностей и могут подвергаться любому виду механической обработки. Камень считается настоящей находкой для дизайнеров и позволяет им воплощать в жизнь самые смелые решения. Однако при его использовании следует соблюдать ряд рекомендаций. Так, во время строительства заборов и фасадов необходимо армировать кладку при помощи оцинкованной сетки с мелкими ячейками. Кроме того, желательно сформировать зазоры для температурного расширения, располагая их через каждые 2 см. В целом же, для строительства несущих стен жилых домов использовать полнотелый гиперпрессованный кирпич не рекомендуется. Для этих целей допускается применение лишь пустотелых рядовых моделей.

Когда здание уже построено, то в процессе его эксплуатации нередко образуются белесые пятна и разводы, которые называются высолы. Причиной их появления является прохождение по порам камня воды, содержащейся в цементном растворе, в процессе которого происходит осаждение солей на внутренней части кирпича. Далее соли они выступают на поверхность и кристаллизуются. Это, в свою очередь, сильно портит внешний вид кладки и общий облик сооружения.

Для предотвращения либо минимизации появления высолов рекомендуется пользоваться цементом марки М400, процентное содержание растворимых солей в котором очень низкое. Раствор следует намешивать как можно гуще и стараться не размазывать его по лицевой поверхности камня. Кроме того, нежелательно заниматься строительством во время дождя, а после окончания каждого этапа работы нужно накрывать кладку брезентом. Предотвратить появление высолов также поможет покрытие фасада гидрофобизирующими растворами и скорейшее оборудование построенного здания системой водостоков.

Если высолы всё-таки появились, то необходимо смешать 2 ст. ложки 9% уксуса с литром воды и обработать белёсые разводы. Уксус можно заменить раствором нашатыря или 5%-ной соляной кислоты. Хорошие результаты даёт обработка стен средствами «Фасад-2» и «Типром ОФ». Расход первого препарата составит пол-литра на м2 поверхности, а второго – 250 мл. Если произвести обработку фасада не представляется возможным, то следует запастись терпением и подождать пару-тройку лет: за это время дождь смоет всю белизну и вернёт зданию первозданный внешний вид.

Что собой представляет гиперпрессованный кирпич – история, сырьевая база, производственный цикл

Гиперпрессованный кирпич появился еще в СССР, теперь уже в далеком 1989 году. Началась его история в нашем Отечестве с одного небольшого завода. Тогда это был совершенно новый для страны материал, производимый из тырсы – отсева известняка-ракушечника, коего в карьерах всегда было вдоволь. Заводские испытания несколько удивили маститых приверженцев керамической классики высокой механической прочностью камня (240-250 кг/см³). Подтвердить либо опровергнуть заявленную прочность поручили ВНИИСТРОМ им. Будникова.

Исследовали полнотелые образцы, так как пустотных тогда не производили. На базе полученных результатов на новый в Стране Советов материал ввели ТУ (технические условия) на «КИРПИЧ СТРОИТЕЛЬНЫЙ ГИПЕРПРЕССОВАННЫЙ». ТУ 21-0284757-3-90 за номером 005/023505 зарегистрировали 7 декабря 1990 года, а действовать они начали с 1 января 1991 года. После ТУ на гиперпресс вводились еще в 1993 году (5741-014-00284753-93), ныне действующие – в 1999 году (021-00284753-99). Через несколько лет этому кирпичу на наших просторах исполнится тридцать, что, конечно, не сопоставимо с веками керамики, но уже что-то.

Хотя все исследования проводились с камнем на базе известняка, в современных реалиях гиперпрессованный кирпич производят не только из тырсы. Это могут быть и отходы горнодобывающей промышленности, а также иные отсевы или доменный шлак. Гиперпресс из ракушечника характерного желто-горчичного цвета, если он из отсева гранита, других пород или из шлака – серый. Для получения иных оттенков используют красители. В качестве вяжущего применяют цемент, его доля доходит до 15%, песок в состав не входит, а вот модификаторы производители добавляют каждый по своему усмотрению.

Гиперпрессованный кирпич иначе называют сухопрессованным, так как в процессе производства воды в замес добавляют минимально (влажность всего 8-10 %). Измельченное до фракции 3-5 мм сырье смешивают с цементом до однородной массы, увлажняют, после чего отправляют в матрицы, где формование кирпича происходит под очень высоким давлением (20-25 мПа). Окончательная гидратация цемента происходит в паровых камерах.

Минусы

Наряду с положительными у гиперпрессованого блока есть отрицательные стороны, которые не мешают быть кирпичу востребованным.

- Большая масса. Вес блока в обычных размерах превышает 4 кг. При облицовке строения необходимо усиливать или возводить дополнительный фундамент.

- Плохая энергоэффективность. Кирпич по факту является бетонным изделием, а бетон плохо сохраняет тепло. Даже облицевав здание не получается добиться необходимого энергосбережения.

- Хрупкость. Это обратная сторона высокой прочности. Если здание не дало усадку или постройка возведена на местах с нестабильным грунтом, могут появиться трещины на кирпиче.

- Высолы на кладке. Это белые разводы на кладке, которые образуются вследствие выхода на поверхность солей кальция, которые находятся в исходном сырье. Через 3 -5 лет они исчезают. Но во время появления возникает неприятный визуальный эффект.

- Специфичность применения. В силу своей высокой стоимости, кирпич не используют в качестве основной кладки стен. Он находит применение как декоративный, облицовочный материал. Также используется при кладке заборов, беседок.