Требования к материалу, порядок оценки

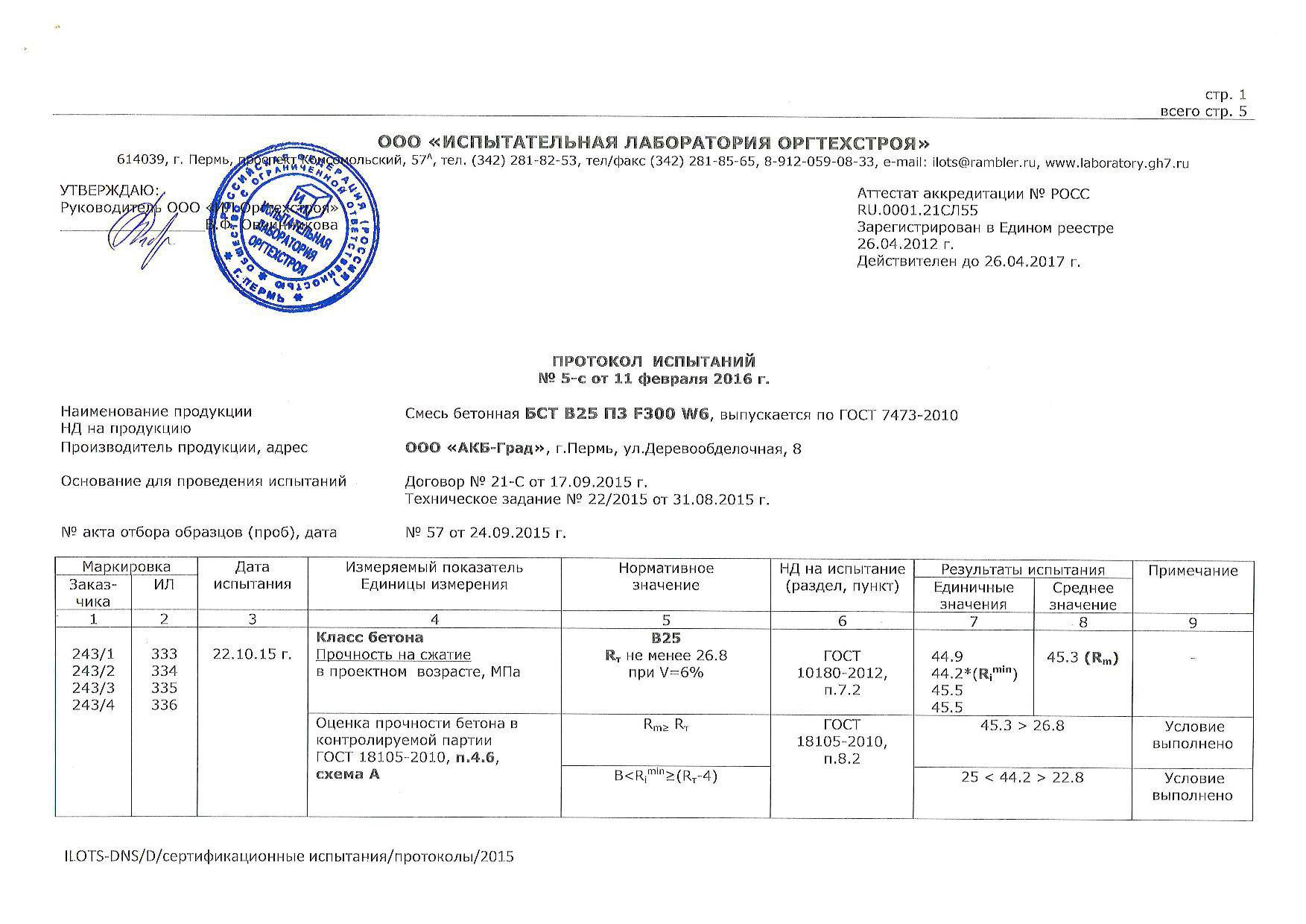

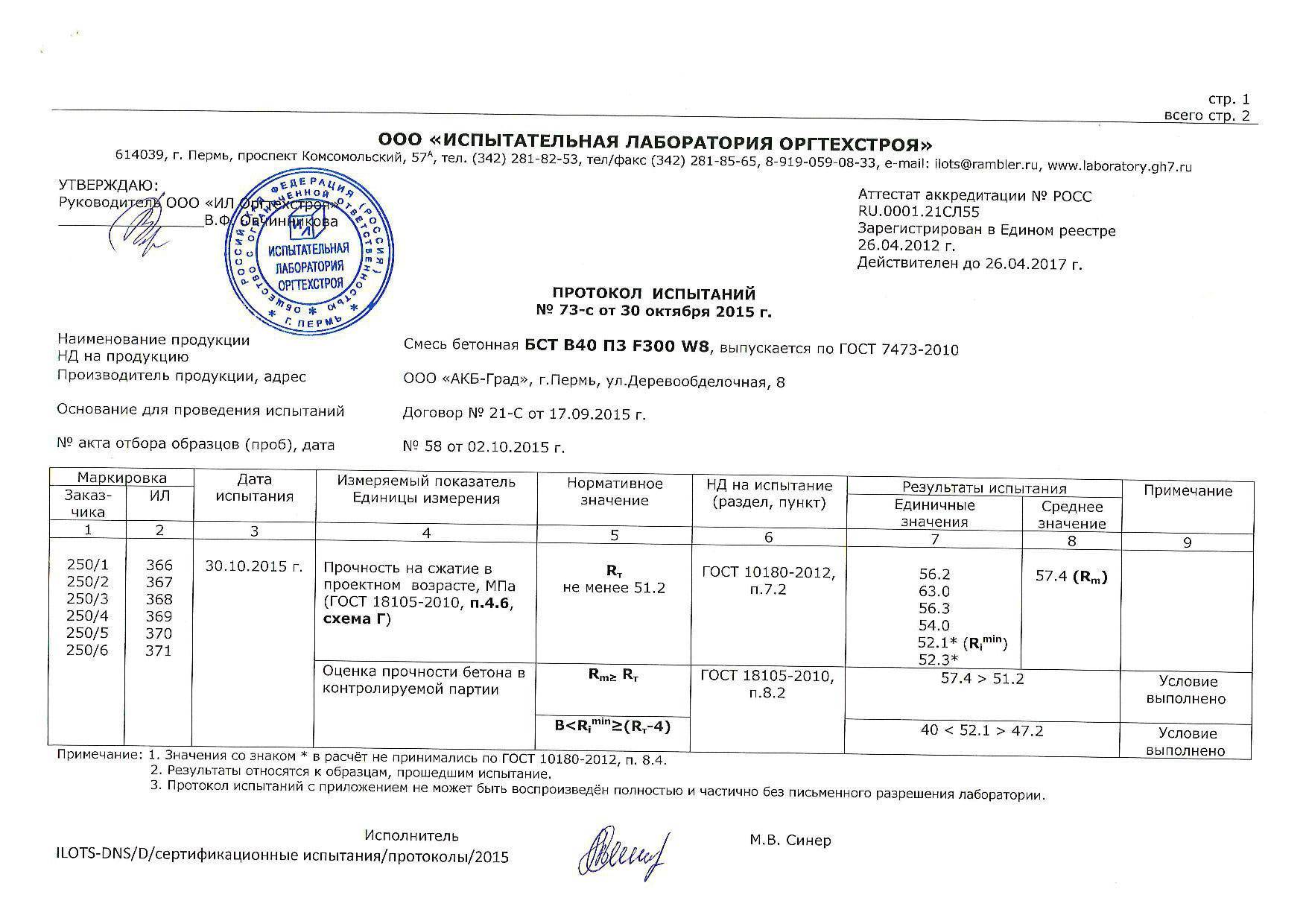

Выпуская продукцию в реализацию, производитель должен руководствоваться требованиями нормативной документации. Для допуска некоторых товаров к продаже требуется пройти подтверждение соответствия положениям НД. Так, бетонные смеси попадают под действие ПП РФ № 982. Чтобы легально продавать их на территории РФ, нужно проходить процедуру декларирования, в ходе которой продукт проверяется по требованиям государственного стандарта ГОСТ 7473-2010.

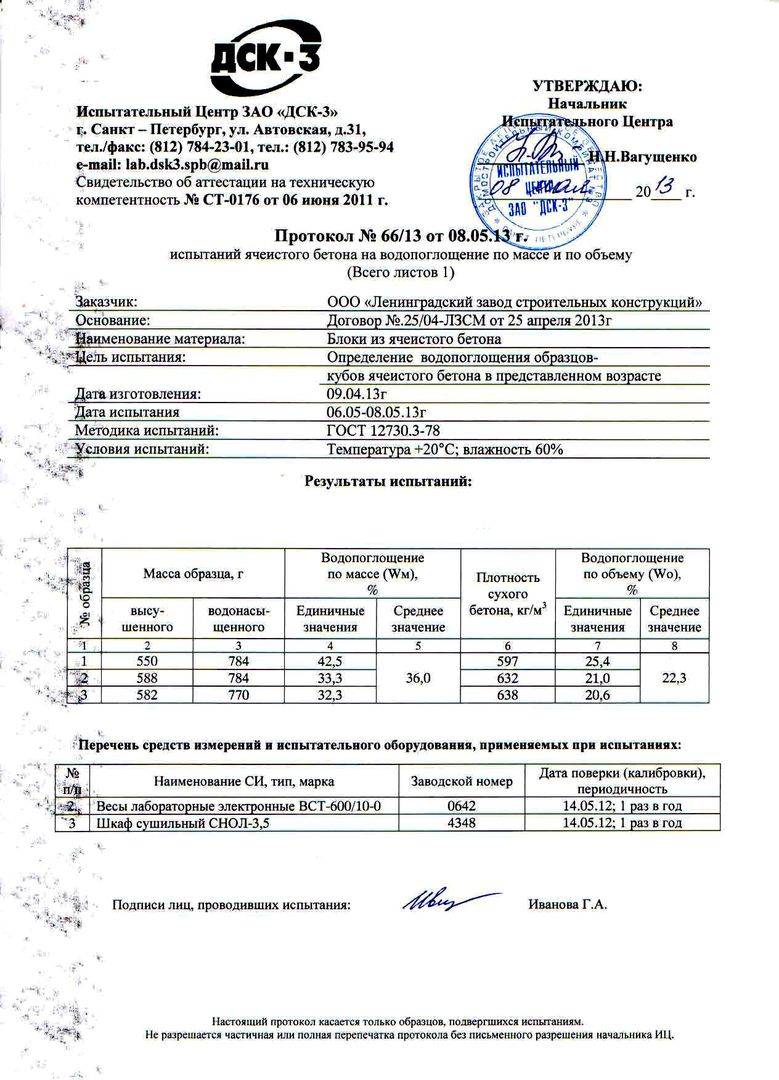

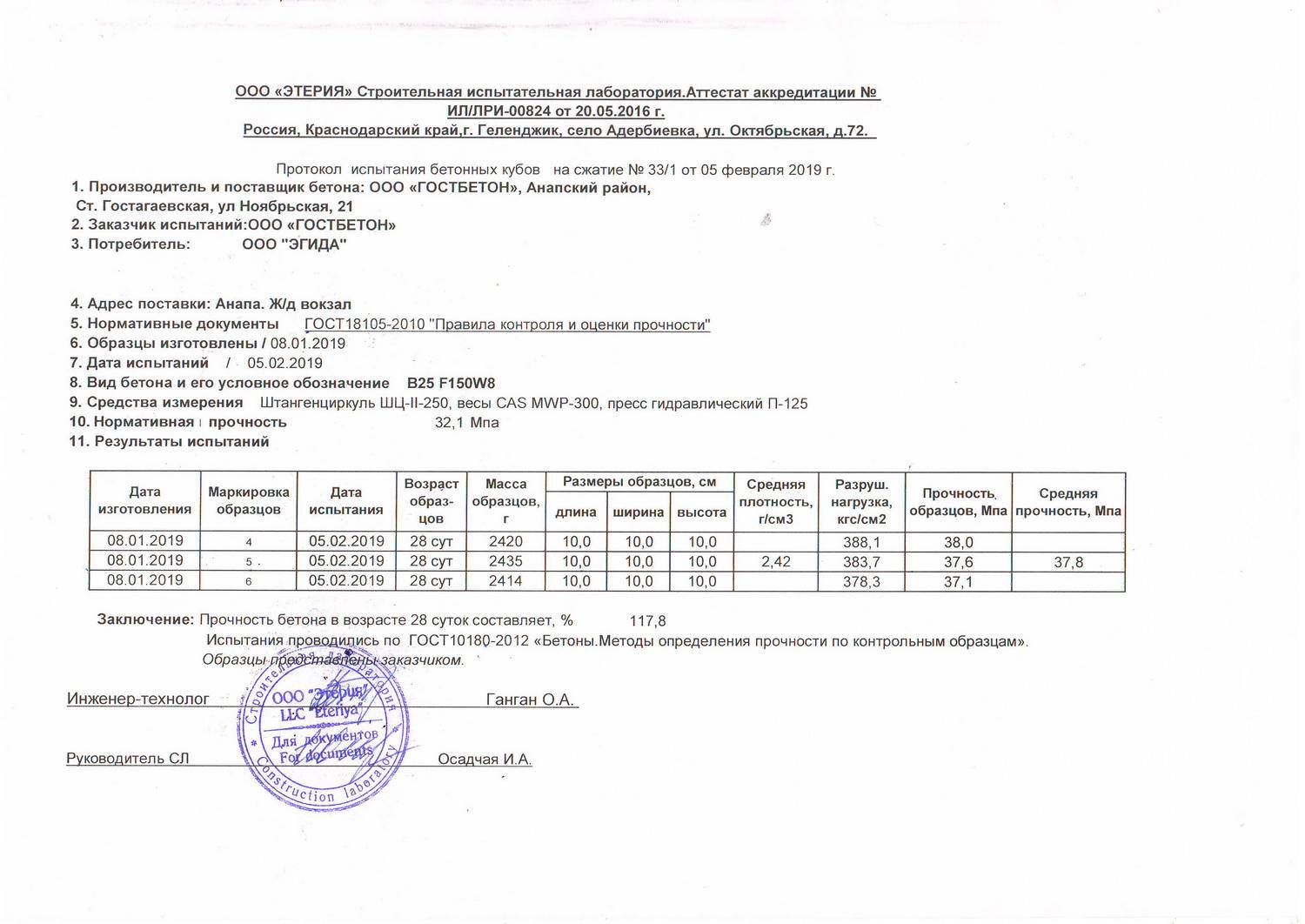

Оценка проводится в условиях лаборатории, где продукт проверяется по всем требованиям стандарта. Результаты включают в специальный документ – протокол испытаний. ПИ – основание для регистрации декларации. Без его присутствия невозможно законно провести процедуру.

Бетонная смесь оценивается пор следующим показателям:

- марка;

- расплыв конуса;

- степень осадки конуса;

- марка жесткости;

- коэффициент уплотнения;

- удобоукладываемость;

- жесткость;

- степень расслаиваемости;

- пористость;

- температура;

- способность сохранять свои свойства с течением времени;

- активность естественных радионуклидов;

- наличие и количественное содержание хлоридов щелочей и кремнезема;

- маркировка;

- упаковка.

Оформленный ПИ может быть использован в качестве основания для регистрации разрешительного документа в течение одного года.

Применение данных протокола

Существует несколько причин, которые обуславливают необходимость испытаний, фиксацию полученных значений прочности. Применение результатов:

- подтверждение требуемых характеристик для допуска материала к применению;

- предъявление претензии поставщику в случае несоответствия бетонной смеси требованиям;

- подтверждение использования материалов, предусмотренных проектом, в ходе проверок или в случае разрушения конструкции.

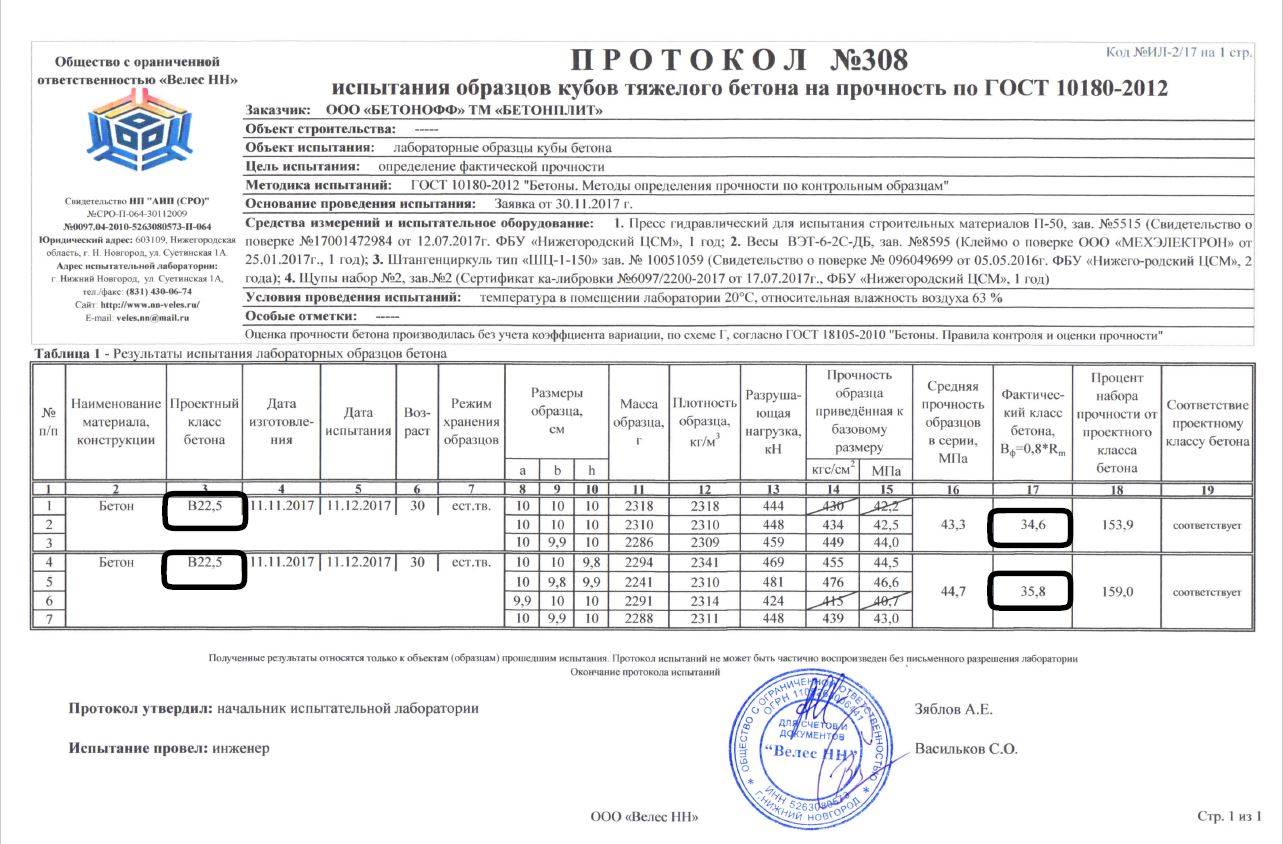

Очевидно, что марка образцов бетона, полученная в ходе испытаний, не должна быть меньше проектной. В противном случае необходимо принимать меры по усилению прочности конструкций.

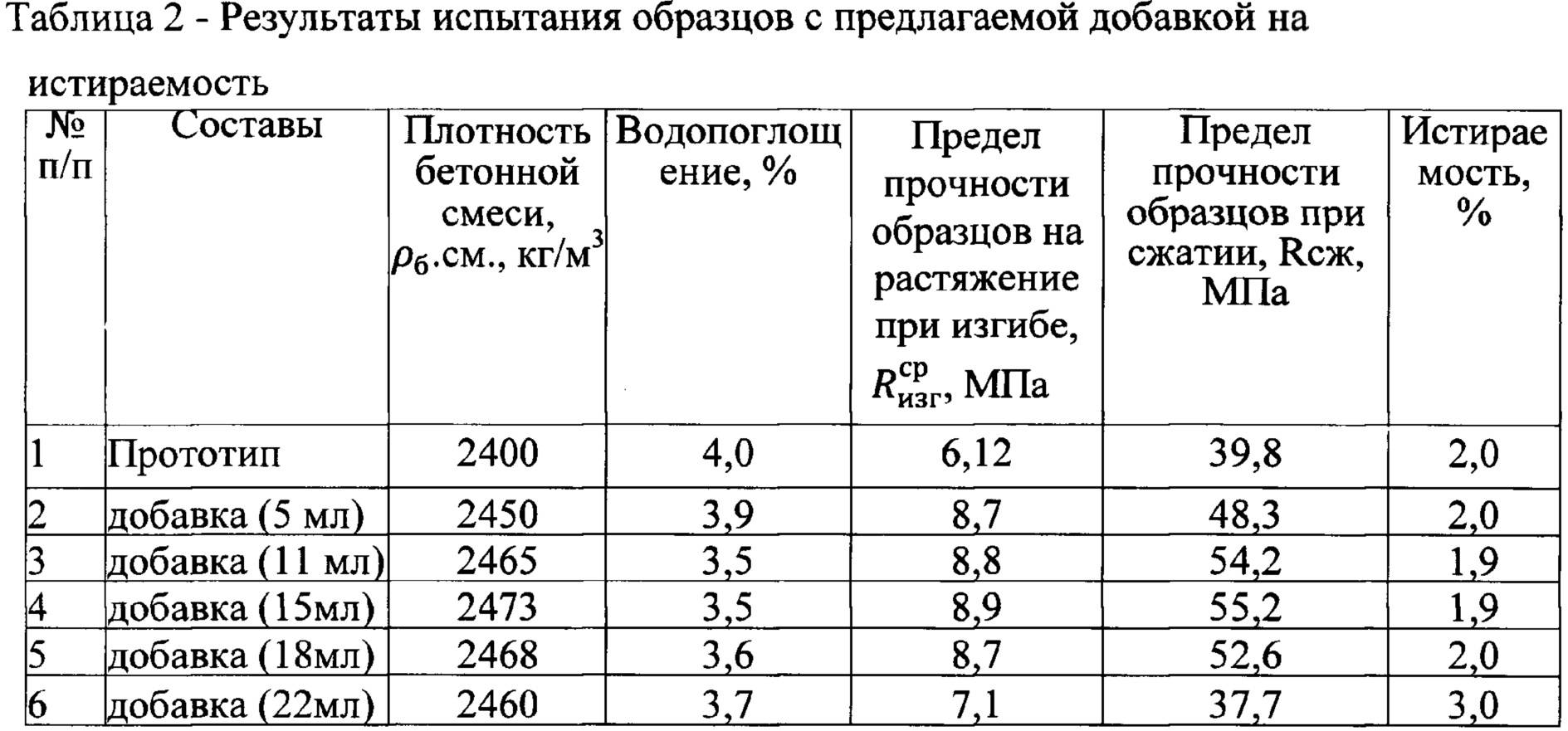

Испытание «Элакор-Эластобетон» на прочность и водонепроницаемость

Текстовый вариант

Текстовый вариант

ПРАВИТЕЛЬСТВО МОСКВЫ Государственное унитарное предприятие города Москвы «Научно-исследовательский институт московского строительства «НИИМосстрой»

119192, Россия Москва, ул. Винницкая. 8 www.nnmosstroy.ru

От _________________ № _________________ На № _________________ от _________________

Генеральному директору ООО «ТэоХим» А.Ф. Кушнареву

Испытательно-исследовательский направляет Вам результаты испытаний бетонных образцов на прочность при сжатии и водонепроницаемость.

Приложение: протокол испытаний №152 от 29.05.2012 г.

Директор

/М.П. Буров/

Исполнитель: Чернышов М.В. Тел. 672-16-45

ГОСУДАРСТВЕННОЕ УНИТАРНОЕ ПРЕДПРИЯТИЕ ГОРОДА МОСКВЫ «Научно-исследовательский институт московского строительства «НИИМосстрой» Испытательно-исследовательский центр строительных материалов, изделий и конструкций

Аттестат аккредитации № РОСС RU.0001.21СЛ27 Свидетельство о включении в реестр №217 Аттестат аккредитации № RU MCC AЛ 199 Адрес: 111524,г. Москва, ул. Плеханова, д.9

УТВЕРЖДАЮ Директор ГУП «НИИМосстрой» ______ Буров М.П. «___» ________ 2012 г.

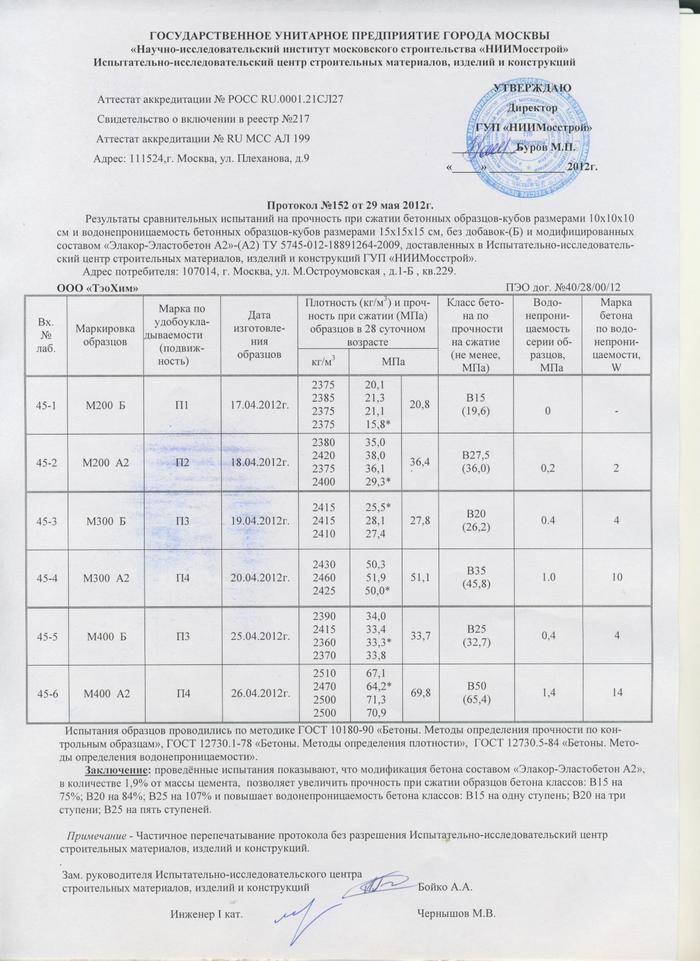

Протокол №152 от 29 мая 2012г

Результаты сравнительных испытаний на прочность при сжатии бетонных образцов-кубов размерами 10x10x10 см и водонепроницаемость бетонных образцов-кубов размерами 15x15x15 см, без добавок-(Б) и модифицированных составом «Элакор-Эластобетон А2»-(А2) ТУ 5745-012-18891264-2009, доставленных в Испытательно-исследователь¬ский центр строительных материалов, изделий и конструкций ГУП «НИИМосстрой».

Адрес потребителя: 107014. г. Москва, ул. М.Остроумовская . д. 1-Б . кв.229.

ООО «ТэоХим»

ПЭО дог. №40/28/00/12

| Вх. № лаб. | Маркировка образцов | Марка по удобоукладываемости (подвижность) | Дата изготовления образцов | Плотность (кг/м³) и прочность при сжатии (МПа) образцов в 28 суточном возрасте | Класс бетона по прочности на сжатие (не менее, МПа) | Водонепроницаемость серии образцов, МПа | Марка бетона по водонепроницаемости, W | ||

| кг/м³ | МПа | ||||||||

| 45-1 | М200 Б | П1 | 17.04.2012г. | 2375 2385 2375 2375 | 20,1 21,3 21,1 15,8* | 20.8 | В15 (19,6) | — | |

| 45-2 | М200 А2 | П2 | 18.04.2012г. | 2380 2420 2375 2400 | 35,0 38,0 36,1 29,3* | 36,4 | В27,5 (36,0) | 0,2 | 2 |

| 45-3 | М300 Б | ПЗ | 19.04.2012г. | 2415 2415 2410 | 25,5* 28,1 27,4 | 27,8 | В20 (26,2) | 0.4 | 4 |

| 45-4 | М300 А2 | П4 | 20.04.2012г. | 2430 2460 2425 | 50,3 51,9 50,0* | 51,1 | В35 (45,8) | 1.0 | 10 |

| 45-5 | М400 Б | ПЗ | 25.04.2012г. | 2390 2415 2360 2370 | 34.0 33,4 33,3* 33,8 | 33,7 | В25 (32,7) | 0,4 | 4 |

| 45-6 | М400 А2 | П4 | 26.04.2012г. | 2510 2470 2500 2500 | 67,1 64,2* 71,3 70,9 | 69,8 | В50 (65,4) | 1,4 | 14 |

Испытания образцов проводились по методике ГОСТ 10180-90 «Бетоны. Методы определения прочности по кон¬трольным образцам», ГОСТ 12730.1-78 «Бетоны. Методы определения плотности», ГОСТ 12730.5-84 «Бетоны. Мето¬ды определения водонепроницаемости».

Заключение: проведённые испытания показывают, что модификация бетона составом «Элакор-Эластобетон А2», в количестве 1,9% от массы цемента, позволяет увеличить прочность при сжатии образцов бетона классов: В15 на 75%; В20 на 84%; В25 на 107% и повышает водонепроницаемость бетона классов: В15 на одну ступень: В20 на три ступени: В25 на пять ступеней.

Примечание

— Частичное перепечатывание протокола без разрешения Испытательно-исследовательский центр строительных материалов, изделий и конструкций.

Зам. руководителя Испытательно-исследовательского центра строительных материалов, изделий и конструкций

Инженер I кат.

Бойко А.А.

Чернышов М.В.

Результаты сравнения методов

В лаборатории «Обследование и испытание зданий и сооружений» ФГБОУ ВПО «СПбГПУ» были проведены исследования при использовании различных методов контроля. В качестве объекта исследования использован фрагмент бетонной стены, выпиленный алмазным инструментом. Габариты бетонного образца — 2,0 х 1,0 х 0,3 м. Армирование выполнено двумя сетками арматуры диаметром 16 мм, расположенной с шагом 100 мм с величиной защитного слоя 15-60 мм. В исследуемом образце применен тяжелый бетон на заполнителе из гранитного щебня фракции 20-40.

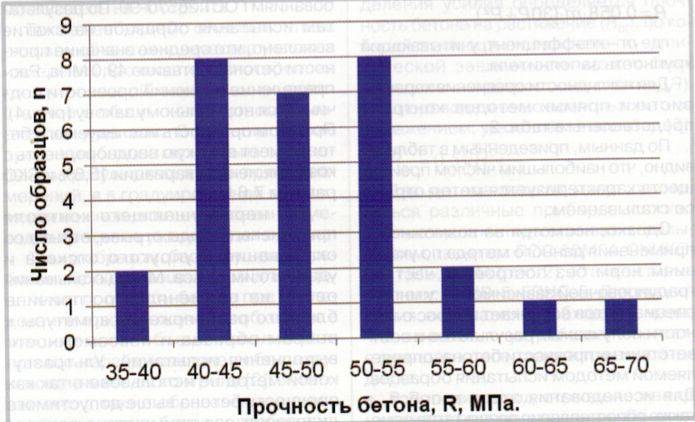

Для определения прочности бетона использован базовый разрушающий метод контроля. Из образца с помощью установки алмазного сверления выбурены 11 кернов различной длины диаметром 80 мм. Из кернов изготовлены 29 образцов — цилиндров, удовлетворяющих по своим размерам требованиям ГОСТ 28570-90. По результатам испытания образцов на сжатие выявлено, что среднее значение прочности бетона составило 49,0 МПа. Распределение значений прочности подчиняется нормальному закону (рис. 4). При этом прочность исследуемого бетона имеет высокую неоднородность с коэффициентом вариации 15,6% и СКО равным 7,6 МПа.

Для неразрушающего контроля применены методы отрыва, отрыва со скалыванием, упругого отскока и ударного импульса. Метод скалывания ребра не применялся по причине близкого расположения арматуры к ребрам образца и невозможности выполнения испытаний. Ультразвуковой метод не использован, так как прочность бетона выше допустимого диапазона для применения данного метода (табл. 1). Выполнение измерений всеми методами производилось на грани образца, срезанной алмазным инструментом, что обеспечивало идеальные условия с точки зрения ровности поверхности. Для определения прочности косвенными методами контроля использовались градуировочные зависимости, имеющиеся в паспортах приборов, или заложенные в них.

Таблица 3. Результаты измерения прочности различными методами

| №п/п | Метод контроля(прибор) | Количество измерений, n | Среднее значение прочности, Rm, МПа | Коэффициент вариации, V, % |

|---|---|---|---|---|

| 1 | Испытание на сжатие в прессе(ПГМ-1000МГ4) | 29 | 49,0 | 15,6 |

| 2 | Метод отыва со скалыванием(ПОС-50МГ4) | 6 | 51,1 | 4,8 |

| 3 | Метод отрыва (DYNA) | 3 | 49,5 | – |

| 4 | Метод ударного импульса(Silver Schmidt) | 30 | 68,4 | 7,8 |

| 5 | Метод ударного импульса(ИПС-МГ4.04) | 100 | 78,2 | 5,2 |

| 6 | Метод упругого отскока(Beton Condtrol) | 30 | 67,8 | 7,27 |

Рис. 4. Распределение значений прочности по результатам испытаний на сжатие

На рис. 5. представлен процесс измерения методом отрыва. Результаты измерений всеми методами представлены в табл. 3.

Поданным, представленным в таблице, можно сделать следующие выводы:

• среднее значение прочности, полученной испытанием на сжатие и прямыми методами неразрушающего контроля, различается не более чем на 5%;

• по результатам шести испытаний методом отрыва со скалыванием разброс прочности характеризуется низким значением коэффициента вариации 4,8%;

• результаты, полученные всеми косвенными методами контроля, завышают прочность на 40-60%. Одним из факторов, приведших к данному завышению, является карбонизация бетона, глубина которой на исследуемой поверхности образца составила 7 мм.

Самые популярные методы испытания бетона на прочность

На сегодняшний день существует два вида испытаний бетона на прочность: разрушающие (лабораторные) и неразрушающие («полевые»). Рассмотрим каждый из видов испытаний отдельно.

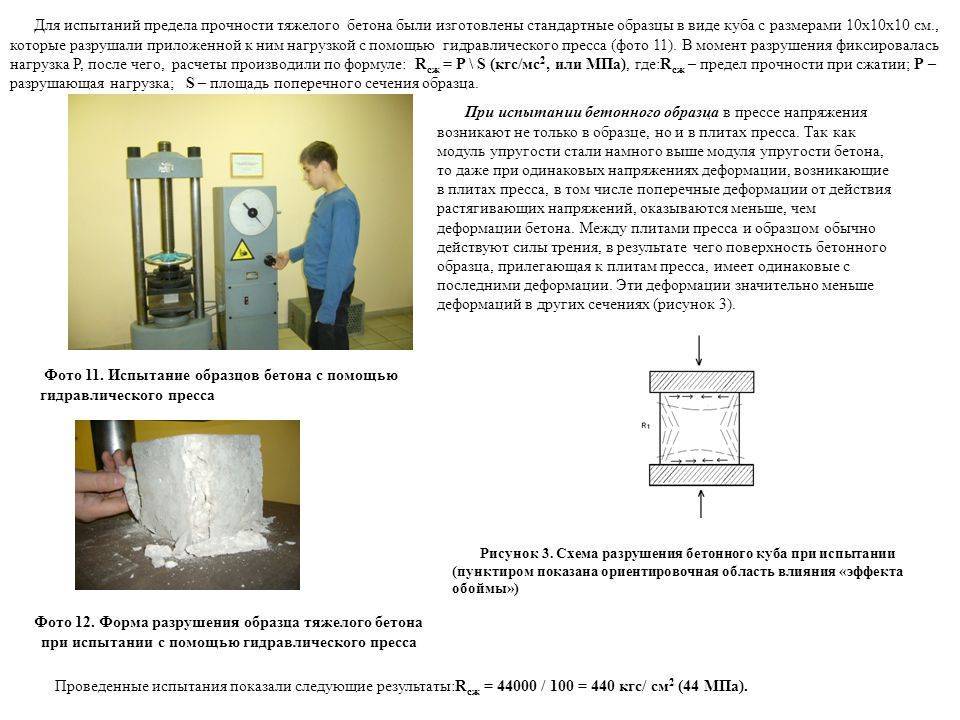

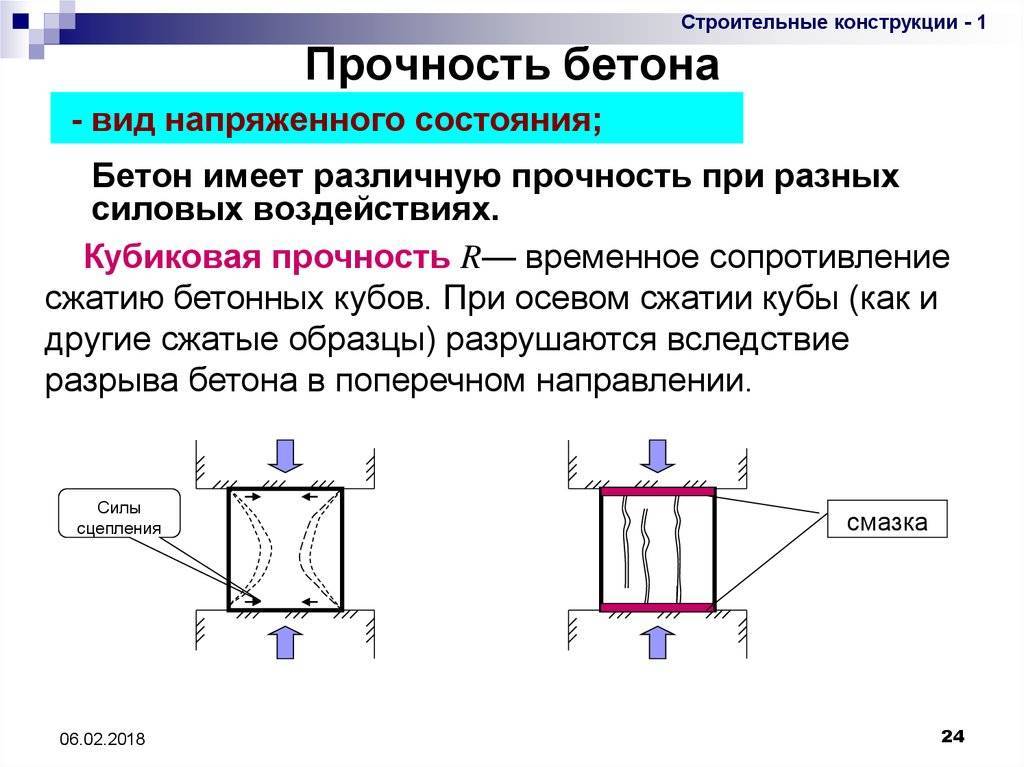

Разрушающие методы

Наиболее часто используют метод «стандартных образцов». Это один из самых точных методов определения «марочной» прочности бетона. Суть метода следующая – одновременно с заливкой конструкции, изготавливаются образцы бетона кубической или цилиндрической формы. После затвердевания образца его устанавливают на лабораторный испытательный пресс и нагружают до тех пор, пока он полностью не разрушится. Величина механической нагрузки, в кг/см2 или МПа, при которой произошло разрушение и есть реальная прочность конкретного бетона.

Менее популярный способ – «метод выбуренных кернов». Суть и технология метода аналогичны «стандартным образцам». Разница заключается в том, что разрушению на прессе подвергается образец (керн) высверленный из настоящей бетонной конструкции. Несмотря на свою точность (испытывается не образец, залитый в лабораторных условиях, а сама бетонная конструкция) метод не получил широкого распространения ввиду дороговизны и сложности высверливания кернов, а также из-за опасности разрушения проверяемого изделия.

Неразрушающие методы

- Пластическая деформация. Позволяет определить прочность бетона в диапазоне 5-50 МПа. При данном методе величину прочности бетона определяют по диаметру отпечатка стального шарика оставшегося после удара шариком о его поверхность. Метод имеет небольшую точность. Поэтому, несмотря на простоту и дешевизну применяется редко;

- Упругий отскок. Диапазон измеряемой прочности аналогичный методу пластической деформации. Суть метода заключается в измерении параметра обратного отскока специального ударника от поверхности испытываемой конструкции. Основные преимущества – дешевизна и высокая точность измерений;

- Ударно-импульсный метод. Позволяет определять прочность бетона в широком диапазоне от 50 до 150 МПа. Суть способа заключается в измерении энергии удара специального упругого тела о поверхность бетона. В числе преимуществ: компактность измерительной техники, простота, дешевизна и возможность расчета надежности бетона «на сжатие». Один из самых популярных в России методов измерения прочности бетона;

- Ультразвуковое исследование. Позволяет проверить не только отдельно взятую поверхность, но и всю конструкцию в целом.

- Технология «скалывания ребра». Диапазон измеряемых величин от 10 до 70 МПа. При этом методе измеряется усилие, которое необходимо приложить для скалывания ребра бетонной конструкции: балки, сваи, перемычки или колонны. Метод отличается высокой точность, трудоемкостью и невозможностью применения для бетонных конструкций с повреждениями или конструкций имеющих защитный слой до 22 мм;

- Отрыв со скалыванием. Диапазон измерения от 5 до 100 МПа. Суть – специальный анкер внедренный в толщу бетона воздействует на конструкцию до момента отрыва образца или заданной величины прочности проверяемого изделия. Отличается высокой степенью точности и повышенной трудоемкостью;

- Отрыв железного диска. Диапазон измерения прочности от 5 до 60 МПа. Позволяет проверять армированный бетон к которому невозможно применить другие методы контроля. Суть технологии заключается в измерении нагрузки, которую следует приложить, чтобы оторвать от поверхности бетона приклеенный стальной диск. Отличается высокой точностью и длительным подготовительным периодом – от 4 до 22 часов.

Лабораторные испытания рабочего раствора

Лаборатория

Контроль начинается с момента его приготовления.

При производстве преднапряженных ЖБ изделий, обязательно изготовление проб на каждую заливку, чтобы с помощью лабораторного контроля установить время снятия изделия с напряжения.

В зависимости от типа производства и выпускаемых изделий, существуют различные правила отбора:

- При изготовлении товарного бетона заборы делаются прямо из БСУ во время отгрузки раствора.

- На заводах при изготовлении сборного ЖБ допускается забор рабочей смеси прямо из смесителя, во время выдачи, или из бадьи.

Забор проб

Объем отбираемого материала для изготовления контрольных образцов, должен производиться в официально установленных рамках:

- при изготовлении изделий объемом более чем 2м3, необходимо более трех серий образцов;

- одна серия образцов для объема, отпускаемого потребителю — при этом не должно быть более 50м3 образцов от одной марки;

- при изготовлении монолитных конструкций, в зависимости от объема выпускаемых изделий, должно быть не менее одной серии образцов на одно изделие.

Если же материал изготавливается на стройке, производится его отбор в обычное жестяное ведро (или ведра), и везется в лабораторию в срочном порядке — до того момента, как выступит цементное молочко на поверхности. По правилам, конечно, нужно чтобы на объект приезжала мобильная лаборатория — но чего нет, того нет. Особенно в небольших городках.

Когда отборы проб были произведены, можно приступить к первым контрольным мероприятиям.

Определение удобоукладываемости

Подача смеси в опалубку

Не только в лабораториях, но и на строительных площадках проводят контроль на удобоукладываемость и жесткость. Полученные данные дают цифровые значения в сантиметрах, которые можно классифицировать и присвоить приготовленному материалу марку по подвижности.

Процесс проведения не сложен и не требуется обучение на лаборанта. Нужно только иметь определенные знания, которыми мы и поделимся.

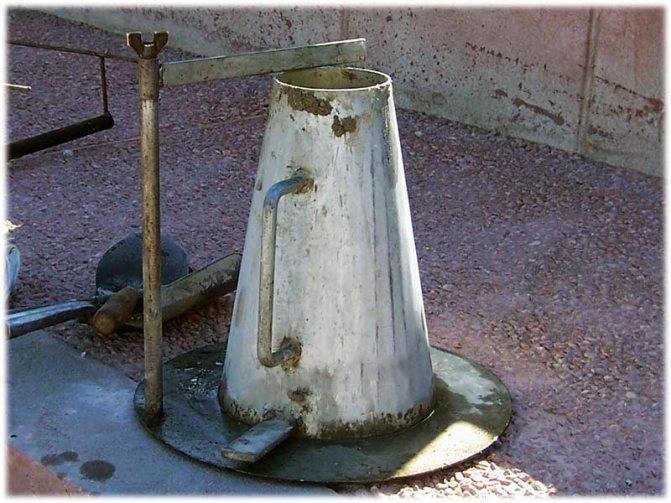

Конус для определения

Чтобы это произвести, согласно ГОСТ 10181−2014, потребуется:

- Специальная конусная форма с упорами. Можно изготовить ее самостоятельно, руководствуясь точными рекомендациями стандарта. Но можно пойти и более простым путем, и приобрести ее в специализированных магазинах. Цена на нее не так уж и высока.

- Две стальные, желательно поверенные линейки.

- Кельма.

- Воронка строительная.

- Металлический стержень.

Этапы проведения работ:

Этапы проведения мероприятий

- Этап 1. В конус накладывают с помощью воронки смесь до полного его заполнения, и хорошенько штыкуют 25 раз по всей длине и площади нижнего слоя.

- Этап 2. Убирают воронку и аккуратно линейкой снимают избыток смеси.

- Этап 3. Аккуратным движением поднимают конус строго по горизонтали, и ставят рядом с материалом.

- Этап 4. Бетон под весом собственной тяжести начинает оседать. Этому процессу не нужно препятствовать. И как только он закончится, продолжить мероприятие.

- Этап 5. На верхнюю конуса укладывают линейку так, чтобы можно было измерить разницу в высоте между образцом и конусом. Измерения проводят с точностью до миллиметров.

Измерение ОК с помощью линейки

- Этап 6. Подобный процесс повторяется дважды, и последнее значение берется, как среднее арифметическое между двух. Если же результаты имеют слишком большое расхождение – более 2 см, то мероприятие повторяют с новой пробы.

- Этап 7. Получившееся значение в сантиметрах – это и есть подвижность смеси.

В зависимости от него, смеси бывают:

- текучие (литые) – ОК от 21 см;

- подвижные − ОК 10–16 см;

- умеренно подвижные − ОК 6–9 см;

- малоподвижные − ОК 1–5 см;

- умеренно жесткие, жесткие, повышено жесткие и особо жесткие смеси − ОК 0 см.

Но подвижность имеет свое буквенно−цифровое обозначение П:

- П1 – 1-4 см;

- П2 – 5-9 см;

- П3 –10-15 см;

- П4 –16-20 см;

- П5 – 21 см и больше.

Зная эти значения, можно подкорректировать состав, если они не соответствуют проектным — например, увеличить пластичность, добавляя пластификатор.

Формовка образцов

Когда контроль смеси завершен, можно приступать к формовке в стандартные металлические формы размером 10*10 см для того чтобы, провести дальнейшие мероприятия. При этом использование материала, который проходил контроль на удобоукладываемость, для формовки кубиков не берется. Нужна свежая проба.

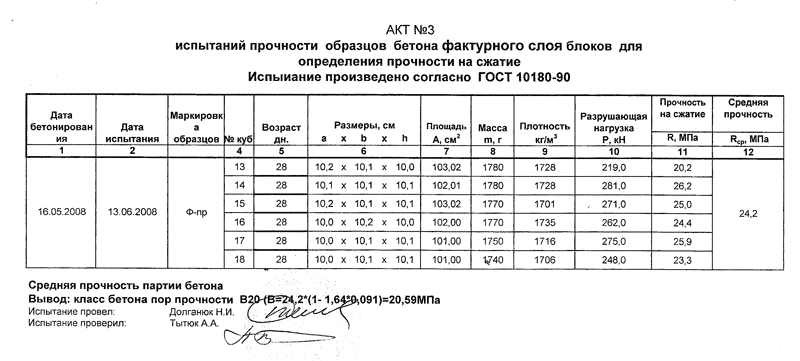

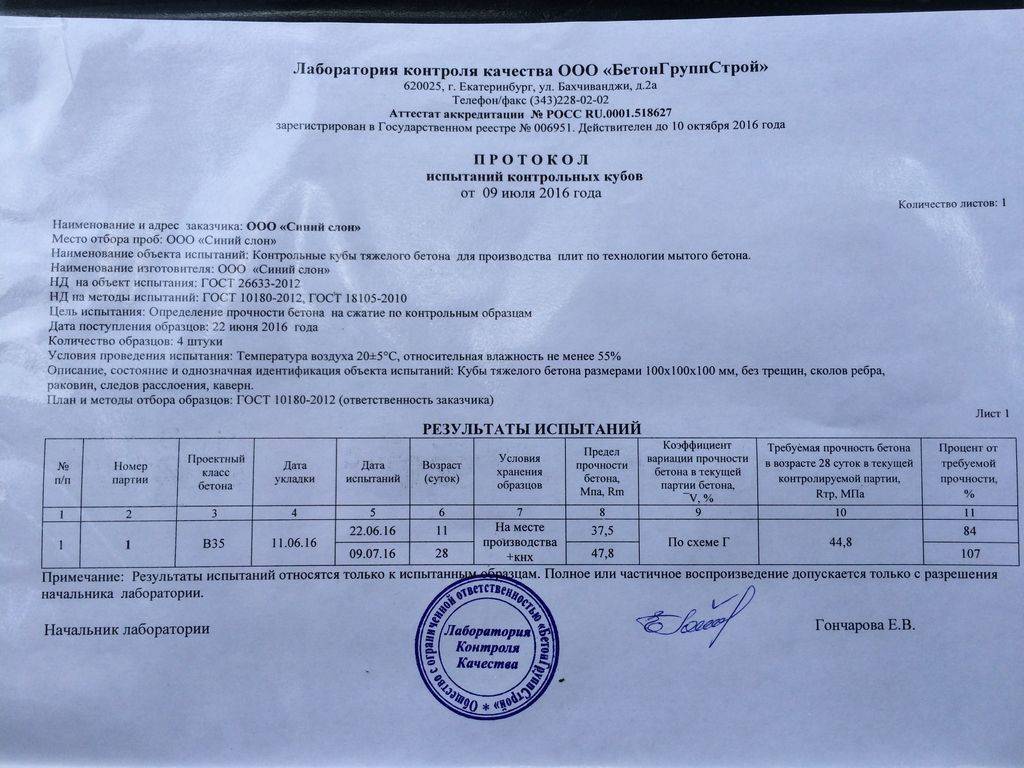

Правила оформления протокола испытаний

Выполнение работ проходит в строго соблюдаемом порядке, установленном стандартами: ГОСТ 12730. 1 – 78, ГОСТ 10180 – 90, ГОСТ 6133 – 99. В протокол может входить дополнительная информация, соответственно отдельным случаям.

При работе с бетоном важно поддерживать необходимую влажность для недопущения растрескивания поверхности заливки при быстром испарении влаги, что также влияет на качество материала и его прочность. Чтобы избежать этого процесса, необходимо укрывать бетон пленкой или другими подручными средствами, а также периодически увлажнять поверхность

Образцы, имеющие трещины, околы ребер глубиной более 10 мм, раковины диаметром более 10 мм и глубиной более 5 мм (кроме бетона крупнопористой структуры), а также следы расслоения и недоуплотнения бетонной смеси, испытанию не подлежат. Наплывы бетона на ребрах опорных поверхностей образцов должны быть удалены абразивным камнем.

Цены на испытания раствора …

Методы испытания бетона на прочность — выбор

Такие тесты, как молоток Шмидта и метод сопротивления пробою, пусть и просты, но считаются менее точными, чем другие методы тестирования. Объясняется это отсутствием исследования центральной области бетонного элемента. Фактически тестируются только условия отверждения непосредственно под поверхностью бетонной плиты.

Ультразвуковой импульсный метод, а также испытание на вытягивание, выполнять сложнее, поскольку процесс калибровки инструмента является длительным и требует большого количества образцов для получения точных данных.

Решение относительно выбора метода тестирования логично принимать исходя из наличия знаний и привычек. Однако точность испытаний и время, необходимое для получения данных о прочности, являются важными факторами

Эти факторы следует обязательно принимать во внимание

Точность выбранной техники может в будущем привести к проблемам с долговечностью и эксплуатационными характеристиками бетонной конструкции. Кроме того, выбор метода, который требует дополнительного времени для получения данных относительно прочности, может отрицательно сказаться на сроках выполнения строительного проекта.

И наоборот, выбор правильного инструмента может оказать положительное влияние на исполнение сроков строительного проекта, позволит завершить проект в рамках бюджета или с экономией средств.

При помощи информации: ForConstructionPros

От чего зависит прочность

Бетон набирает прочность вследствие происходящих при взаимодействии бетонной смеси с водой химических процессов. При этом скорость химических реакций под влиянием некоторых факторов может ускоряться или замедляться, что непосредственно влияет на прочностные характеристики конечного продукта.

К числу основных технологических факторов относят:

- размеры и форма конструкции;

- коэффициент усадки бетона при заливке;

- степень активности цемента;

- процент вместительности в смеси цемента;

- пропорции в используемом растворе цемента и воды;

- типы и качество применяемых наполнителей, и правильность их смешивания;

- степень уплотнения;

- время застывания раствора;

- условия, в которых происходит отверждение: показатели влажности и температуры;

- применение повторного вибрирования;

- условия транспортировки раствора;

- уход за монолитной конструкцией после заливки.

От каждого из этих критериев зависит какой прочностью будет обладать бетон и надежность возведенных из него сооружений или отдельных конструктивных элементов.

Прочностные характеристики бетона могут ухудшиться если нарушены производственные технологии. Как пример грубых нарушений можно привести превышение допустимого времени пребывания в пути бетонной смеси, не выполнение уплотнения и трамбовки при заливке и другие.

Деформации усадки и ползучести

Деформации усадки и ползучести учитываются при проектировании бетонных и железобетонных конструкций. Испытания проводятся по ГОСТ 24544-2020 в помещениях с постоянной температурой (20±2) °С и постоянной влажностью (60±5)%.

Ползучесть бетона – это увеличение неупругих деформаций при длительном действии нагрузки.

Усадка бетона – это уменьшение объёма и размеров вследствие уплотнения, потери влаги, затвердевания в результате химических, физических и физико-химических процессов.

Форма и минимальное количество образцов для испытаний: испытания проводятся на серии образцов призменной формы стандартных размеров (40х40х160, 70х70х280, 100х100х400, 150х150х600, 200х200х800 мм). При определении только деформации усадки серия должна состоять из трёх образцов. Определение деформации ползучести определяется одновременно с деформацией усадки, причём перед испытанием требуется определить прочность бетона на сжатие и призменную прочность, поэтому в серии должно быть не менее девяти образцов-призм и три образца-куба с размерами рёбер, соответствующими размеру рабочего сечения призмы.

Этапы проведения испытаний:

по определению деформации усадки:

- Подготовленные образцы устанавливаются в устройство для определения деформаций усадки не позднее 4 часов с момента распалубки образцов;

- Снимаются начальные показания приборов;

- Показания снимаются через сутки, далее на 3, 7, 14 сутки и далее раз в две недели до окончания испытаний;

- После их вынимают из воды, протирают влажной тряпкой и взвешивают;

- Определяются влагопотери посредством периодического взвешивания образцов;

- Испытания длятся 120 дней, либо до момента, когда три последовательных измерения покажут изменения деформаций не превышающие погрешность приборов;

по определению деформации ползучести:

- Подготовленные образцы устанавливаются в устройство для определения деформаций ползучести после достижения бетоном проектной марки по прочности на сжатие;

- Начальный отсчёт показаний приборов начинается после загружения образцов и через 1 ч;

- Показания снимаются через сутки, затем на 3, 7, 14 сутки, следующие 6 недель раз в неделю, затем 10 недель раз в 2 недели и далее один раз в 4 недели до окончания испытаний;

- Испытания длятся 180 дней;

Камеральная обработка результатов в соответствии с ГОСТ и выпуск протокола.

Сроки проведения испытаний:

| деформации усадки | 4 рабочих дня |

| деформации ползучести | 180 дней |

От чего зависит и на что влияет прочность бетона

Смесь состоит из цемента, щебня, песка, гравия с добавлением воды. Ее прочностные характеристики обеспечиваются процентным содержанием компонентов, содержащихся в 1м3 раствора, их качеством.

Дополнительные причины, влияющие на этот показатель:

- пластификаторы и присадки, придающие конструкции особые свойства;

- условия доставки и ее длительность. Транспортировка бетона осуществляется в миксере, время на перевозку не может превышать допустимые значения. Нарушение этого требования ведет к расслоению, схватыванию смеси, она теряет подвижность;

- порядок укладки в конструкцию и правильная обработка поверхности стыка;

- условия заливки. В процессе уплотнения бетонной массы трамбовками и вибраторами происходит удаление воздушных пузырьков, что повышает ее прочность;

- климат: чрезмерное охлаждение или быстрое высыхание основания приводит к нарушению ее качеств;

- уход во время затвердения. Он включает в себя подогрев зимой и укрытие полиэтиленовой пленкой в жаркое лето.

Методики определения давности изготовления бетона в настоящее время не существует. Исследования карбонизации бетона от времени являются опытными, у них нет практического значения.

Показатель прочности необходим при проектировании конструкций и во время строительных работ. Ошибка в расчетах приводит к трещинам в здании и его разрушению.

Как определяется?

Для определений характеристики бетона применяется пресс, с помощью которого проводится испытание на сжатие.

Определить прочность бетона можно в лабораторных условиях. Для проведения понадобится пресс и другие средства для механического воздействия на отобранные образцы. Чаще всего испытания бетона на прочность проводятся комплексно и результат делается на основании нескольких методов. Распалубочная прочность бетона позволяет перемещать не полностью застывшие объекты внутри предприятия. Достижение изделием необходимых характеристик сопровождается контролем. При этом измеряется относительная влажность бетона. Проверка предусматривает использовать измеритель влажности — влагомер.

Ориентировочно определит прочность (Рб) можно по формуле, для которой нужно знать марку цемента (Rц) и цементно-водное соотношение (Ц/В). Используемый коэффициент А при нормальном качестве заполнителя равен 0,6. Формула выглядит таким образом:

Rb = А*Rц*(Ц/В-0,5).

Неразрушающие методы

Механические

ГОСТ 22690–2015 предусматривает такую классификацию способов проверки:

- Методом упругого отскока. Учитывается связь бетонного изделия со значением отскакивания бойка от исследуемой поверхности.

- Пластическая деформация. Для измерения прочности изучают глубину и диаметр углубления, образованного при ударе с использованием специального молотка. Определяется поверхностная твердость стройматериала.

- Ударный импульс. Сила удара соотносится с видоизменениями бетонной поверхности, что помогает для измерения прочности.

или cкачать в PDF (514.4 KB)

Зимнее строительство может привести к замерзанию рабочего материала, поэтому применяются присадки для смеси.

Строительство зимой предусматривает замерзание изделия. Критическая прочность бетона показывает минимальное значение показателя, при котором замораживание не приведет к потере прочностных и других характеристик. Если изделие не достигает этого показателя и замерзает, то это разрушит его. Чтобы предотвратить этот процесс и повысить морозоустойчивость можно добавить присадки для бетона.

Физические

Динамическая прочность бетона обозначает способность выдерживать условие длительных нагрузок с прогрессивной динамикой. Основными способами физических проверок являются такие:

- Импульсные. Самым популярным является ультразвуковое испытание, которое основывается на скорости передачи волн по бетонному объекту. Прибор имеет УЗ-датчики, которые помогают определить показатель.

- Радиоизотопные. С помощью радиоактивных изотопов определяется плотность стройматериала, а подготовленные зависимости помогут определить прочность ячеистых бетонных изделий.

Разрушающие методы

СНИПом предусмотрено обязательное применение подобных методов исследования. Испытания проводятся с применением заготовленных образцов, извлечения части бетонной конструкции или самостоятельно изготовленных изделий. Отпускная прочность бетона регулируется ГОСТом или документацией производителя, при определении которой учитываются условия транспортировки и хранения изделий. Разрушающий метод контроля включает такие мероприятия:

Испытание на прочность методом отрыва со скалыванием заключается в усилии оторвать кусок от изделия.

- Испытания на сжатие. Проводится с помощью пресса, между плитами которого устанавливается изготовленный образец. Нижняя часть остается недвижима, а верхняя — сдавливает исследуемый куб до полного разрушения. Результат устанавливается на основании состояния раскола образца, который соответствует нормам, предусмотренных специальной документацией.

- Отрыв со скалыванием. Методы заключаются в усилии оторвать от бетонной конструкции кусок бетона либо отколоть с помощью вибро-машинки.

Способы исследования бетона разрушающего типа считаются самыми точными, но в то же время трудоемкими. Большинство предприятий, которые не имеют собственной лаборатории проверяют прочностные характеристики материала с помощью неразрушающих методов. Если такие результаты не являются удовлетворительными, то отобранные образцы проверяют в частной компании. Европейские нормы имеют более высокие стандарты.

Как определить качество бетона — пошаговое руководство

Растворы, которые производит наш бетонный завод, обеспечивают стандартную прочность бетонных изделий. С помощью смесей выполняется качественная заливка фундаментов и монолитных строительных конструкций. Бетоны любых марок выдерживают пробы и максимальное количество проверок по качеству цемента и наполнителей, в смесях и готовых конструкциях.

Мы предлагаем растворы и бетон от производителя со стандартными показателями, отвечающими требованиям ГОСТ. Строгое соответствие нормам обеспечивается применением специальных добавок и пластификаторов, соответствующих требованиям по водонепроницаемости, морозостойкости и пр. Но можно ли оценить качество бетона в ходе заливки или при схватывании без лабораторного исследования?

Процедура для испытания бетонного куба

- Достаньте образец из воды по истечении указанного времени отверждения и сотрите излишки воды с поверхности.

- Очистите поверхность испытательной машины

- Поместите образец в машину таким образом, чтобы нагрузка была приложена к противоположным сторонам отлитого куба.

- Выравнивание по центру образец на опорной плите машины.

- Аккуратно поверните подвижную часть рукой, чтобы она касалась верхней поверхности образца.

- Применяйте нагрузку постепенно, без ударов и непрерывно, со скоростью 140 кг / см 2/ мин, пока образец не выйдет из строя

- Запишите максимальную нагрузку и отметьте любые необычные особенности при разрушении.

Замечания:

Если прочность какого-либо образца изменяется более чем на 15 процентов от средней прочности, результаты такого исследования следует считать недействительными. Среднее из трех образцов дает прочность на раздавливание бетона. И показывает соответствие к требования по прочности бетона.

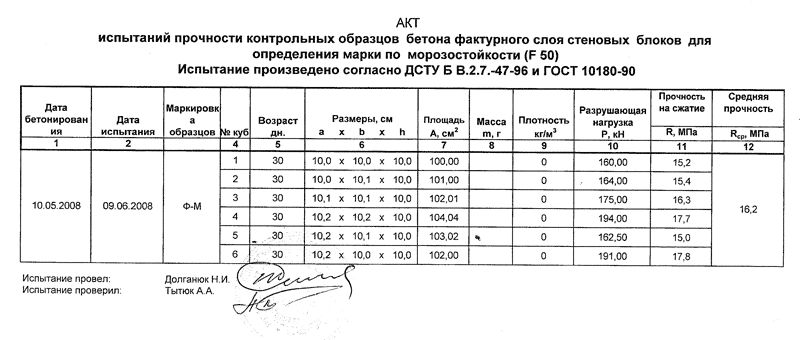

Протокол испытания бетона на 7 сутки образец

Главная / Про Бетон / Протокол испытания бетона на 7 сутки образец

Проверить качество бетонной смеси можно с помощью серии специальных испытаний, позволяющих определить ее соответствие необходимым нормам. Самым частым испытанием становится определение прочности бетона на сжатие. Дополнительно проверяются иные бетонные характеристики. Все результаты фиксируются в протоколе испытания бетона.

Проходят проверку бетонного раствора специальные образцы. Таким образом во время постройки здания, конструкции контролируется качество бетона. Испытывают бетон заводского и собственного производства.

Сооружения, бетон которых проходит проверку на прочность:

- фундамент;

- колоны, столбы;

- перекрытий;

- стен;

- балок;

- сборных сооружений из бетона, железобетона.

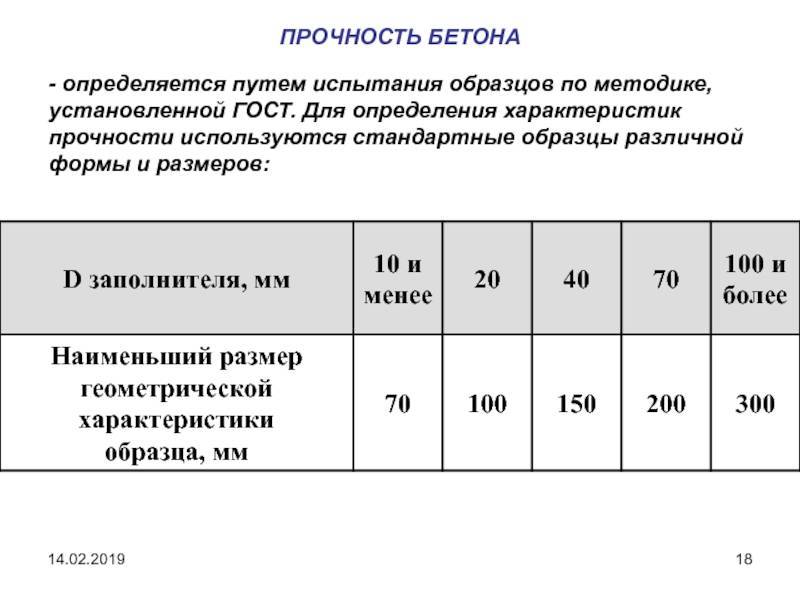

Образцы представляют собой куб, цилиндр, призму. Их форма зависит от вида испытания. Проверяя прочность на сжатие, применяют кубы. Они бывают таких размеров:

- 7*7*7 см;

- 10*10*10 см;

- 15*15*15 см;

- 20*20*20 см.

Неудовлетворительные разрушения образцов-цилиндров. Призмы (4*4*16 см) используют, определяя границу прочности растяжения в изгибе. Цилиндры имеют диаметр 4,4 – 15 см, высоту — 8 – 20 см. Данные размеры установлены ГОСТом 10180 – 90 и образцы должны ему соответствовать. Несоответствие стандартам приводит к дополнительной обработке, подгоняющей их под нормы. Подготовка образцов включает такие процессы: отбор части раствора, укладка, уплотнение.

Формы для выливания бетонных кубов делают из водонепроницаемого материала, не пропускающего бетонное тесто. Часто применяют как материал для форм — сталь. Набирают смесь для применения в испытаниях с центральной части раствора. Количество раствора должно превышать объем образцов дважды. После отбора его дополнительно перемешивают перед формировкой экземпляров для проверки. Оптимальное время для формирования — 15 минут после отбора и подготовки смеси. Форму изнутри покрывают смазывающим веществом, которое не будет оставлять пятна на образцах.

- Образцы бетонного раствора жесткостью меньше шестидесяти, удобоукладываемостью (П — подвижность) с подвижной осадкой конуса (ОК) делают, заполняя смесью форму с верхом, крепят на специальном вибростоле. Уплотнение происходит методом вибрации до появления цементного молочка. Вместо вибрации можно применять метод штыкования для уплотнения подвижного бетонного раствора с ОК больше 12. Рассчитывать количество штыков нужно так: на каждый 1 см2 — один штык.

- Раствор жесткостью больше шестидесяти укладывается в форму с насадкой, заполняют до половины, накрывают грузом с давлением 4Х10-4МПа , крепят на вибростоле. Вибрацию продолжают до тех пор, пока пригруз оседает и не появится бетонное молочко в щелях. После снятия груза, срезается все лишнее, разглаживается кельмой.