Обработка металла на токарных станках: этапы, технологии и применение в промышленности

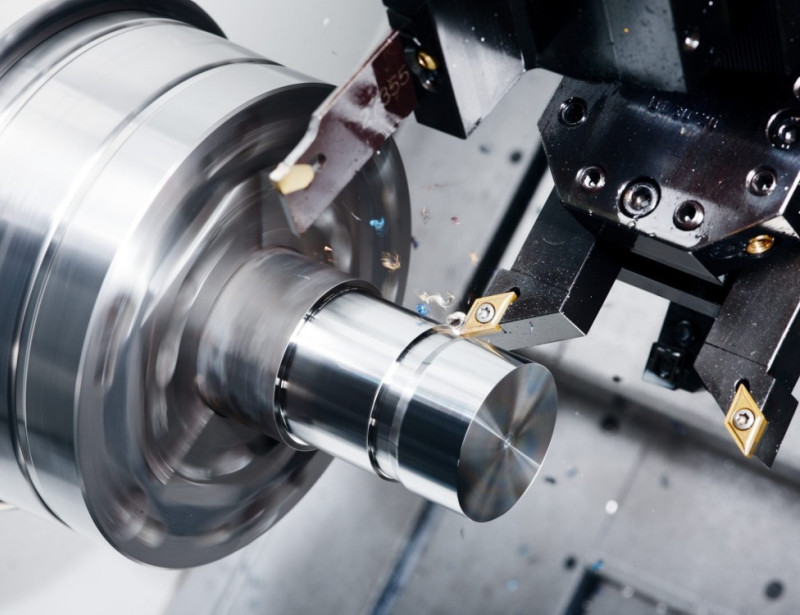

Обработка металла на токарных станках — это важный процесс в металлообработке, который используется для создания различных деталей и элементов из металлических заготовок. Этот метод включает в себя вращение заготовки и удаление лишнего материала с помощью режущих инструментов, что позволяет достичь высокой точности и заданных геометрических форм. Токарные станки применяются в самых разных отраслях, от машиностроения до производства ювелирных изделий, обеспечивая необходимую точность и качество продукции. В этом блоге мы подробнее рассмотрим, как именно осуществляется обработка металла на токарных станках и какие технологии используются для достижения оптимальных результатов.

Обработка металла на токарных станках: как осуществляется?

Обработка металлических заготовок на токарных станках — это один из самых старых и проверенных способов создания деталей с высокой точностью и сложными геометрическими формами. С момента своего появления токарные машины претерпели значительные изменения, однако принцип работы и основные этапы остались неизменными. В этой статье мы подробно расскажем о процессе, инструментах и применении токарных станков, а также о современных технологиях, которые значительно повысили эффективность этого метода.

Принципы работы токарного станка

Токарные станки используют вращение заготовки и взаимодействие с режущими инструментами для снятия лишнего материала, что позволяет получать детали с высокой точностью. За счет этой операции можно изменять форму, размер и поверхность изделия. Основной принцип заключается в том, что заготовка фиксируется в патроне или на суппорте, а затем подвергается вращению. В это время режущий инструмент перемещается вдоль заготовки, срезая лишний металл и формируя нужную деталь.

Процесс может быть выполнен в различных режимах, в зависимости от требуемых параметров: скорости вращения, типа и формы инструмента, а также режима подачи. Все эти аспекты играют важную роль в конечном результате обработки и влияют на долговечность инструмента, точность и качество поверхности.

Виды токарных станков и их особенности

Современные токарные станки бывают различных типов, каждый из которых предназначен для определенного вида обработки. Важно выбрать подходящий инструмент в зависимости от задачи, чтобы достичь максимально эффективного результата.

1. Ручные токарные станки

Ручные токарные станки являются самыми распространенными в малых и средних производственных масштабах. Эти устройства работают по принципу перемещения инструмента относительно вращающейся заготовки. Управление таким оборудованием осуществляется вручную, и такие машины часто используются для выполнения простых операций, например, снятия стружки, нарезания резьбы или обработки простых форм.

2. Числовое программное управление (ЧПУ)

Токарные станки с ЧПУ представляют собой более сложные и точные машины, которые позволяют производить обработку с минимальным вмешательством человека. Программы для таких станков разрабатываются заранее, и устройство выполняет операции автоматически. Это значительно повышает производительность и качество, особенно при обработке сложных деталей.

ЧПУ станки могут работать с несколькими осями одновременно, что позволяет осуществлять многогранную обработку и получать детали с высокой точностью и сложными геометрическими формами.

3. Универсальные токарные станки

Эти устройства предназначены для обработки широкого спектра деталей различных форм и размеров. Универсальные токарные станки могут быть оснащены дополнительными приспособлениями и оснасткой для выполнения различных операций, таких как расточка, шлифовка и сверление. Эти машины идеально подходят для малосерийного производства и изготовления мелких партий деталей.

4. Токарные станки для крупных деталей

Для обработки крупных изделий используются специальные токарные машины, которые могут работать с заготовками большого диаметра. Они обеспечивают высокую точность обработки даже на больших скоростях вращения и могут быть использованы для производства таких элементов, как валы, оси и другие крупные детали.

Этапы обработки металла на токарном станке

Процесс обработки металла включает несколько важных этапов, каждый из которых требует внимательности и точности. Рассмотрим основные этапы, через которые проходит заготовка при обработке на токарном станке.

1. Подготовка заготовки

На этом этапе производится выбор и установка подходящей заготовки, которая будет подвергаться дальнейшей обработке. Заготовка должна быть строго определенного размера и формы, чтобы минимизировать лишние операции по удалению материала и сократить время обработки. В зависимости от типа станка, заготовка может быть зафиксирована в патроне или на суппорте.

2. Выбор инструмента и режимов работы

Следующим этапом является выбор подходящего режущего инструмента и установление рабочих режимов. Это включает в себя выбор типа металла, с которым будет работать станок, определение скорости вращения заготовки и подачи инструмента, а также установку угла наклона и других характеристик.

Выбор инструмента зависит от множества факторов: материала, формы детали и требуемой точности. Это могут быть стандартные режущие инструменты, такие как резцы, фрезы или сверла, а также специальные инструменты для выполнения более сложных операций, например, нарезания резьбы.

3. Процесс обработки

Основной этап — это фактическая обработка металла. Во время этого процесса станок с режущим инструментом начинает взаимодействовать с заготовкой, удаляя лишний материал. В зависимости от задачи, можно проводить различные виды операций: снятие слоя, нарезание резьбы, точение, расточка и другие.

Процесс необходимо контролировать, чтобы обеспечить точность размеров, форму и качество поверхности. Важным моментом является выбор правильной скорости вращения и подачи инструмента, чтобы предотвратить перегрев, износ инструмента и другие негативные последствия.

4. Завершающая обработка

После основной обработки могут быть проведены дополнительные операции, такие как шлифовка, полировка или нанесение покрытия, чтобы достичь требуемого уровня гладкости и улучшить эксплуатационные характеристики изделия. Эти процессы могут быть выполнены как на том же токарном станке, так и на специализированных машинах.

Важные характеристики токарной обработки

Процесс точения металлических заготовок имеет несколько характеристик, которые напрямую влияют на конечный результат.

1. Скорость резания

Скорость вращения заготовки играет решающую роль в качестве и эффективности обработки. При высокой скорости вращения уменьшается время работы, но это может привести к перегреву инструмента и его быстрому износу. Слишком низкая скорость, в свою очередь, может привести к ухудшению качества поверхности и снижению точности.

2. Глубина реза

Глубина реза — это толщина слоя материала, который снимается за один проход инструмента. Этот параметр влияет на скорость процесса и качество получаемой поверхности. Слишком большая глубина может привести к излишнему напряжению на станке и инструменте, а слишком малая — к увеличению времени обработки.

3. Подача инструмента

Подача — это скорость перемещения инструмента вдоль заготовки. Этот параметр определяет степень точности и качество снятия материала. Подбор оптимальной подачи является важным для достижения высокой точности и минимизации износа инструмента.

Применение токарной обработки в промышленности

Токарные станки играют ключевую роль в различных отраслях промышленности, таких как:

- Машиностроение: для производства валов, втулок, осей, шкивов и других элементов.

- Авиационная и космическая промышленность: точная обработка компонентов для самолетов и космических аппаратов.

- Часовая промышленность: создание деталей механизмов с высокой точностью.

- Металлургия и энергетика: обработка крупных металлических заготовок и создание деталей для энергетических установок.

С развитием технологий токарные станки с ЧПУ и современные методы автоматизации позволяют значительно улучшить качество и ускорить процесс обработки, что делает этот метод универсальным для многих производственных процессов.

Заключение

Токарная обработка металлов остается одним из самых эффективных и точных методов создания сложных деталей и элементов. Развитие технологий, внедрение станков с числовым программным управлением и высококачественных инструментов позволяет значительно повысить производительность и качество производства. Этот процесс, несмотря на свою долгую историю, продолжает развиваться и адаптироваться к новым требованиям современного производства, обеспечивая надежность и точность конечных изделий.

| Тип токарного станка | Особенности |

|---|---|

| Ручной токарный станок | Простота управления, используется для обработки простых форм и мелких деталей |

| Токарный станок с ЧПУ | Автоматическое управление, высокая точность, многосложные операции |

| Универсальный токарный станок | Подходит для различных типов работ, может быть оснащен дополнительными устройствами |

| Токарный станок для крупных деталей | Для обработки крупных заготовок, высокая мощность и точность |

| Станок с вертикальным расположением шпинделя | Применяется для сложных операций, удобен для работы с крупными заготовками |

| Станок с поворотным столом | Позволяет работать с несколькими осями, часто используется для нарезания резьбы |

| Многоосевой токарный станок | Обработка деталей с несколькими углами и точностью до микрон |

| Токарный станок с гидравлическим приводом | Обеспечивает высокую точность и стабильность при больших нагрузках |

| Станок с системой охлаждения | Уменьшает износ инструмента и предотвращает перегрев во время работы |

| Портативный токарный станок | Используется для мелкосерийного производства и работ в ограниченных пространствах |

Вопрос – ответ

Что такое токарная обработка металла?

Токарная обработка — это процесс снятия лишнего материала с металлической заготовки с помощью вращающегося инструмента. Он используется для создания различных форм и размеров изделий, таких как валы, втулки, детали с резьбой и другие компоненты.

Какие виды станков применяются для обработки металлов?

Для обработки металлических заготовок используются различные станки: ручные, с числовым программным управлением (ЧПУ), универсальные и специализированные для крупных деталей. Выбор устройства зависит от сложности задачи и точности, необходимой для обработки.

Какова роль скорости резания в обработке?

Скорость вращения заготовки влияет на качество поверхности и точность детали. Высокие обороты позволяют ускорить процесс, но могут привести к перегреву инструмента, тогда как низкие скорости обеспечивают лучшую точность, но увеличивают время работы.

Что влияет на точность при токарной обработке?

На точность влияют несколько факторов: выбор режущего инструмента, скорость подачи, глубина реза, а также точность станка и настройка его режимов работы. Все эти параметры должны быть оптимально подобраны для каждой конкретной операции.

Какие операции можно выполнять на токарных станках?

Токарные станки используются для различных операций, таких как точение, нарезание резьбы, расточка, шлифовка и полировка. Также возможно выполнение сложных процессов, например, обработки с несколькими осями или многогранных деталей.

Чем отличается станок с ЧПУ от ручного?

Токарный станок с числовым программным управлением (ЧПУ) позволяет автоматически выполнять операции, управляемые запрограммированным кодом, что значительно повышает точность и производительность. В отличие от ручных станков, где все действия выполняются вручную, машины с ЧПУ требуют меньше вмешательства человека.

Как выбрать подходящий токарный станок?

Выбор устройства зависит от сложности деталей, требуемой точности и объема производства. Для простых задач достаточно ручных станков, в то время как для высокоточных и сложных деталей лучше использовать машины с ЧПУ или универсальные станки.

В чем преимущества и недостатки токарной обработки?

Преимущества токарной обработки включают высокую точность, универсальность и возможность работы с различными материалами. Однако процесс может быть трудоемким и требовать значительных временных затрат, особенно при работе с крупными или сложными деталями.

Какую роль играет охлаждение в токарной обработке?

Система охлаждения необходима для предотвращения перегрева режущего инструмента и заготовки. Это позволяет повысить срок службы инструмента и улучшить качество поверхности детали, а также избежать его деформации.

Где применяется токарная обработка в промышленности?

Токарная обработка используется в таких отраслях, как машиностроение, авиастроение, автомобилестроение, энергетика и производство мелких и точных компонентов.