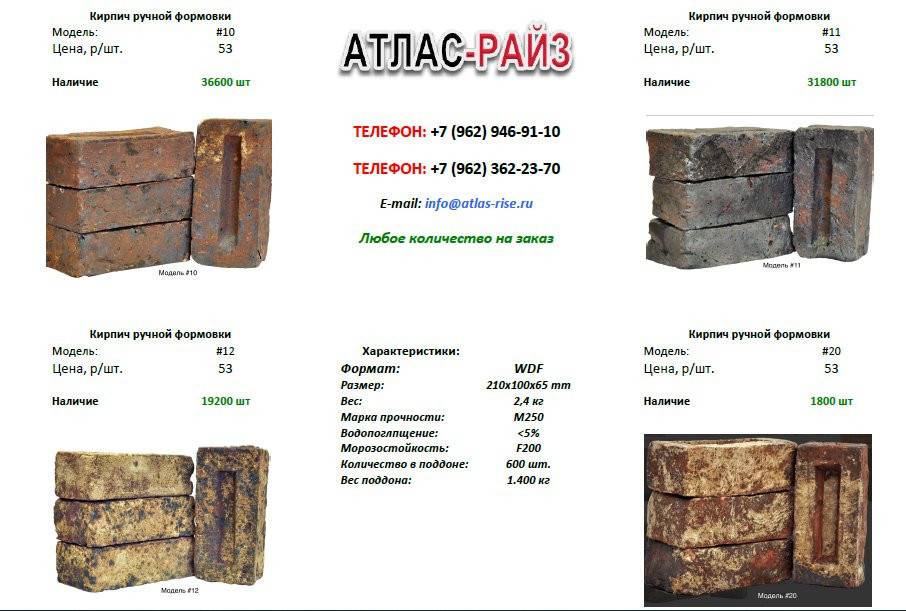

Где используют кирпич ручной формовки?

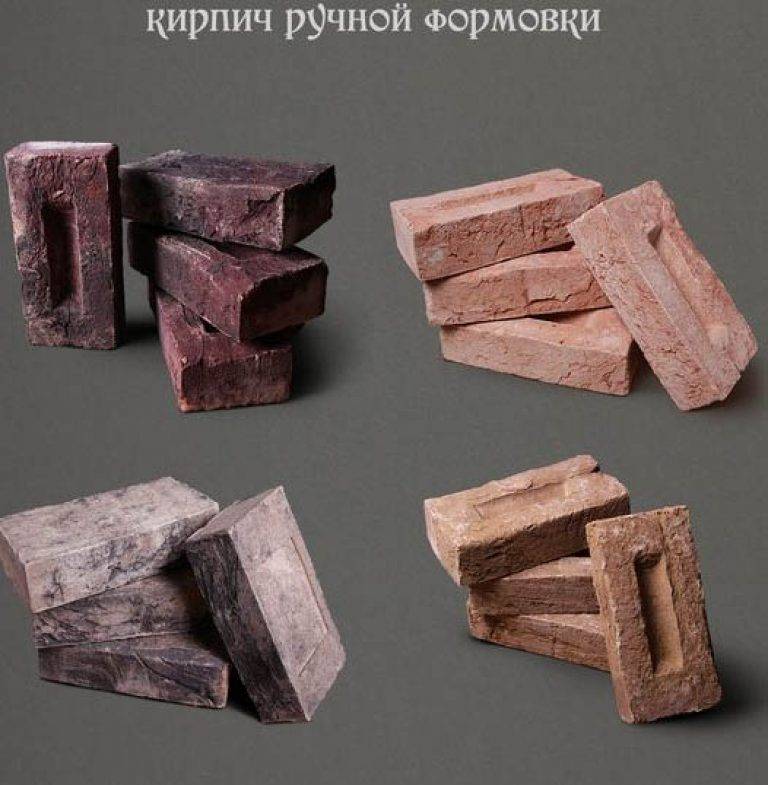

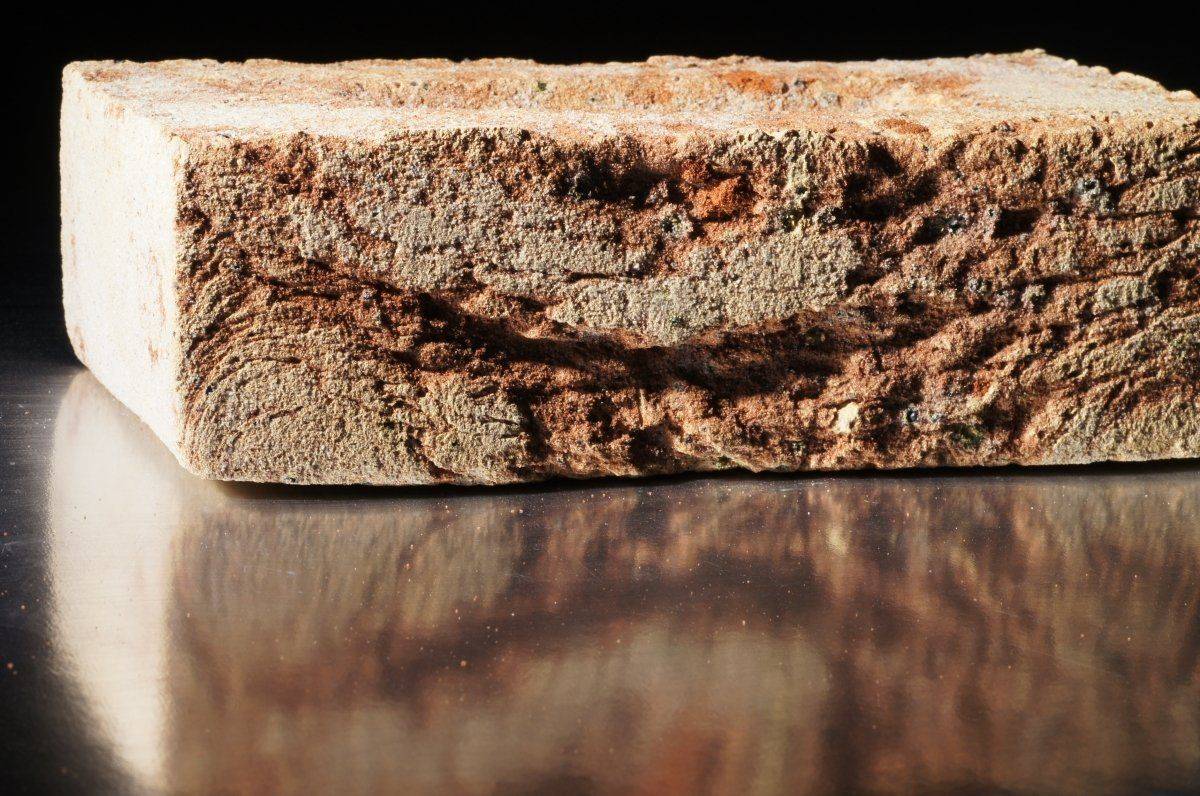

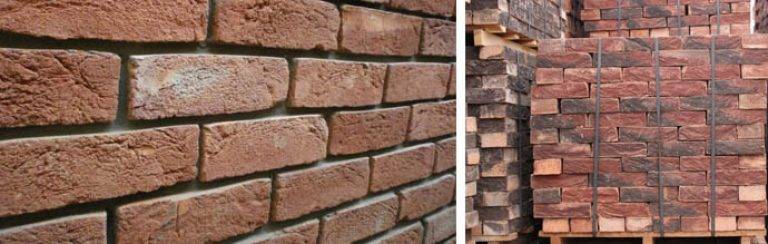

Спрос на искусственно состаренную керамику в России возрастает с каждым годом. Уникальность кирпича ручной формовки заключается в индивидуальности, т.к. каждый кирпич получается по своему уникален.

Применение кирпича ручной формовки разнообразно. Его используют для облицовки внешних строений, таких как коттеджи и загородные дома, а так же для внутренней отделки и современных архитектурных решений. Очень часто его применяют в интерьере квартиры, офиса или частного дома.

Барная стойка, балкон, облицовка частей стены — одни из популярных интерьерных решений из кирпича ручной формовки.

Что вам понадобится

Чаще всего клинкерный кирпич получается путем использования метода гиперпрессования, а в качестве сырья берется красная тугоплавкая глина. В результате получается строительный материал с высокой морозоустойчивостью, прочностью и при этом низким уровнем поглощения влаги.

Сырье

- В процессе производства данного вида кирпича используется особая глина, имеющая высокий уровень содержания оксида алюминия. Этот химический элемент уменьшает вязкость смеси и сводит к минимуму процесс деформации при обжиге. Оптимальным содержанием оксида в сырье является диапазон от 17 до 23%. Если глина изначально имеет меньшее содержание оксида алюминия, его искусственно добавляют путем смешивания с каолинитовой глиной.

- Главное сырье также содержит в себе оксиды железа (двух- или трехвалентного), которые влияют на цвет готового кирпича. Поэтому конечный продукт может быть от красного до фиолетового цвета. Содержание трехвалентного оксида не должно превышать 8% от общей массы. В противном случае при обжиге может начаться химическая реакция, которая послужит возникновению корки на поверхности материала. А это, в свою очередь, станет причиной вздутия готовых изделий.

- Содержание в глине оксида кальция должно быть не более 8%. Чрезмерное его присутствие приведет к следующим негативным реакциям:

- Сокращение длительности спекания глины. Сначала она медленно начинает спекаться, а затем резко ускоряется, деформируя кирпичи под собственным весом.

- Увеличение пористости готовой продукции. В процессе термической обработки выделяется углекислый газ, который увеличивается в объеме и создает пористость.

- Оксид магния в исходном сырье не должен превышать 4%. Большое его содержания в глине обеспечивает негативную ее усадку.

Про оборудование для производства клинкерного кирпича (клинкера) и цены поговорим ниже.

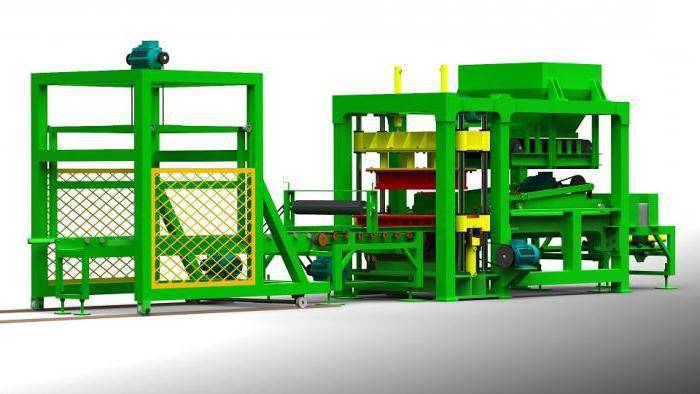

Оборудование

На сегодняшний день производство клинкерного кирпича представляет собой полностью автоматизированный процесс, где каждый этап осуществляется в определенном оборудовании. И стоимость таких установок будет зависеть от уровня их мощности и целей приобретения (будет ли это малое или большое производство).

На сегодняшний день производство клинкерного кирпича представляет собой полностью автоматизированный процесс, где каждый этап осуществляется в определенном оборудовании. И стоимость таких установок будет зависеть от уровня их мощности и целей приобретения (будет ли это малое или большое производство).

Для производства данной разновидности кирпича потребуется:

- Смеситель;

- Оборудование по резке цилиндров;

- Сушилка;

- Печь;

- Баки и вагонетки.

Это тот минимум, который необходимо иметь для самостоятельного производства клинкерного кирпича.

Про возможность производства клинкерного кирпича в домашних условиях, про способы его изготовления на заводе, технологические схемы поговорим ниже.

О производстве клинкерных кирпичей ручной формовки поведает данный видеоролик:

Оборудование и инвентарь

Не стоит думать, что все это дорогостоящее оборудование. На вторичном рынке все это продается по низким ценам. К примеру, бывшую в употреблении бетономешалку объемом 180 литров можно найти за 5000 рублей. Новый глубинный вибратор можно приобрести по стоимости от 2000 до 5000 рублей. Бетонную площадку можно также изготовить собственными силами, затратив на это 7000-10000 рублей.

Для домашнего производства подойдет самый простой бетоносмеситель

Также понадобятся вспомогательный инструмент: лопаты штыковая и совковая, кельма, ведра, емкость пластиковая, ножовка, молоток, набор ключей и отверток, садовая тележка. Еще одной статьей расходов станет целлофановая пленка, которая понадобиться при сушке готовых изделий. Большинство из перечисленного инвентаря имеется почти в каждом доме и покупку этих вещей можно не вносить в общую смету.

Глубинный вибратор можно подобрать любой модификации

Этап 3 – перемешивание глины, очистка и мельчайшее измельчение

Подача глины по конвейерной ленте в производственный цех.

Постоянное перемешивание глины, позволяет получить однородную по консистенции смесь.

перемешивание глины

перемешивание глины

Как правило, для керамического кирпича используется глина четырех сортов – белая, голубая, красная и серая. В зависимости от ее количества в составе кирпича он может получать окраску от молочно-белого до пестрого разнотона. Именно количеством вариаций цветовых решений и игрой оттенков славится старинный цветной кирпич.

подача глины в производство

подача глины в производство

Мы застали производство коричневого кирпича. И мы видим одновременную подачу в производство двух сортов глины – серой и красной. Разные сорта глины – разные оттенки. Но стоит заметить, что даже для однотонного декоративного кирпича, к примеру, красного никогда не используется только один вид глины – красный, а для белого – только белая. У каждой глины есть свои свойства. Только перемешивая и сочетая их в определенных пропорциях, удается получать долговечный прочный облицовочный кирпич.

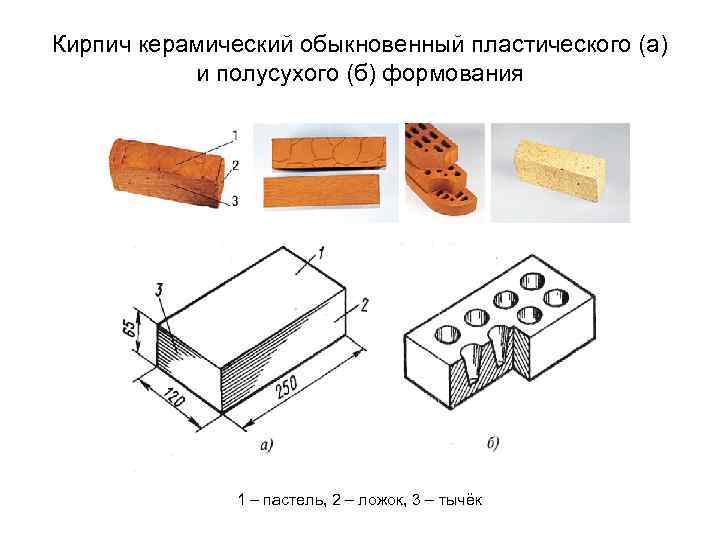

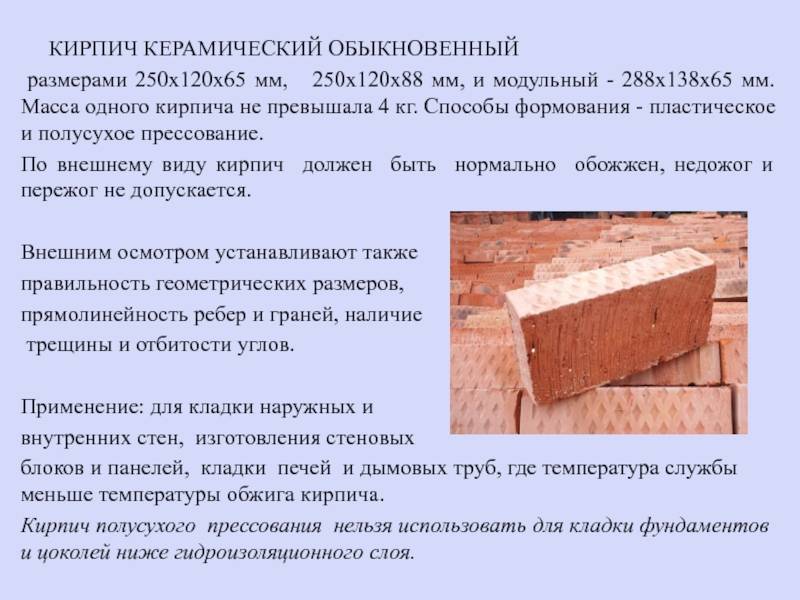

Виды кирпичей и их характеристики

Кирпичом принято называть твёрдые блоки для кладки конструкций определённых размеров. При большом отклонении от стандартов длины, ширины и высоты, изделия именуют уже просто строительными блоками. Единичный, простой кирпич российского производства изготавливают длиной 250 мм, шириной 120 мм и 65 мм в высоту, существуют также полуторный и двойной варианты высотой 88 и 138 мм соответственно. В Европе приняты свои стандарты типоразмеров кирпича, что связано с историческим развитием системы измерения. Материалом для изготовления кирпича может быть большое количество сыпучих и измельчённых веществ, но самыми популярными являются глина и песок с известью. Это отражено в названии блоков, красный керамический кирпич делают почти целиком из глины, тогда как производство силикатного кирпича основано на смеси песка и извести. Характеристики такого материала несколько ниже, чем керамического, что компенсируется сравнительно низкой ценой. Третий тип гиперпрессованных блоков может состоять из самых различных материалов, в зависимости от запланированных производителем характеристик. Все три основных типа подразделяются на большое количество подтипов с различными свойствами и областями применения.

В чем преимущества таких кирпичей?

Главное преимущество кирпича ручной формовки – это повышенная прочность. Благодаря этому его характеристики, а также внешний вид остаются без изменений в течение десятков лет.

Также к плюсам материала относят:

- устойчивость к влаге;

- отменные звукоизоляционные свойства;

- хорошая теплоизоляция;

- стойкость к низким температурам;

- возможность использовать в любых климатических зонах;

- устойчивость к растрескиванию и любым деформациям;

- экологическая безопасность.

Единственный недостаток кирпичей ручной формовки – довольно высокая цена. Однако отменная прочность, хорошие эксплуатационные качества, богатая цветовая гамма, интересная текстура полностью оправдывают стоимость.

Область использования

С помощью материала можно создать красивые дизайны «под старину». Материал востребован для облицовки построек снаружи и пьедесталов памятников. Также его задействуют для презентабельного декорирования труб дымоходов, каминов, интерьеров, различных конструкций для установки в комнатах. Помимо этого, стройматериал можно использовать для облицовки или выкладки арки, проема дверей или окон, беседки, колонны, забора, скамейки, сводов.

При подборе учитываются размеры, а также оттенок и прочность. Последняя зависит от видов работ, которые планируется выполнять с этим материалом. Оптимальный выбор – кирпич с влагопоглощением до 10% и классом морозостойкости F50. Кирпич ручной формовки – надежный, долговечный и эстетически привлекательный материал.

Производство кирпича-сырца

Существует два метода получения кирпича из глины:

- необожженный (так называемый кирпич-сырец),

- обожженный.

Изготовленный по технологии и из хорошей глины, необожженный строительный материал сможет практически на равных соперничать с обожженным. Его с успехом применяют при строительстве небольших зданий на участке: одноэтажных строений, подсобных построек — сараев, саун и др. Разберем способ производства кирпича-сырца.

Изготовление форм (ручное и механическое)

Первый вариант — изготовление подручными средствами. Нам потребуются размеры форм, которые необходимо изготавливать, обычно это габариты обыкновенного кирпича 250120х62 мм. В качестве материала для них можно взять доски толщиной около 25 мм, также необходимо будет применить дополнительно листы фанеры.

Внутренняя поверхность формы выполняется гладкой. Для формирования в кирпиче пустот крышки должны быть изготовлены с выступами. Выступы изготавливают с уклоном, для облегчения процесса выемки готового изделия.

Составные части формы сбиваются гвоздями длиной 50–60 мм, при этом обеспечив свободный съем верхней крышки. Советуем сделать несколько одинаковых форм — это интенсифицирует ваше маленькое производство.

Второй вариант — если вы планируете масштабную стройку, то лучше взять в аренду станок для быстрого и эффективного производства кирпича.

https://youtube.com/watch?v=XI4w7tJsrh4

Загрузка форм

Смачиваем водой внутренние части форм перед загрузкой смеси, а затем присыпаем мелкой пылью или цементом — это намного облегчит выемку изделий. Заполняем формы, периодически встряхивая, чтобы масса заняла весь объем. Выступающие избытки срезаются любым удобным металлическим приспособлением.

Закрыв форму верхней крышкой, выдерживаем некоторое время. Убираем крышку, переворачиваем форму и, аккуратно поднимая ее вверх, извлекаем содержимое на помост для сушки.

Сушка

Просушка заготовок — довольно сложный и важный процесс. Сушить их следует на стеллажах, которые имеют навес, чтобы защитить блоки от попадания солнечного излучения и осадков.

Если сушка осуществляется в подсобном помещении, например, в сарае, то в продолжение трех дней материал должен находиться в закрытом помещении, а потом необходимо организовать проветривание.

Если вы планируете сушку на улице, то сначала подготавливаем участок для размещения кирпича — необходимо изготовить деревянный настил или выполнить засыпку площадки сухим песком. По мере испарения жидкости происходит усадка заготовок, в результате первоначальный объем потеряет до 15%.

Важно: температура наружного воздуха при сушке на улице должна быть не ниже 10 оC. На продолжительность сушки могут влиять многие атмосферные факторы: температура, влажность и скорость движения воздушных масс

Процесс длительный, может продолжаться от 6 до 15 дней. Кирпич без обжига готов, можно приступать к строительным работам

На продолжительность сушки могут влиять многие атмосферные факторы: температура, влажность и скорость движения воздушных масс. Процесс длительный, может продолжаться от 6 до 15 дней. Кирпич без обжига готов, можно приступать к строительным работам.

Важно: стойкость кирпича, полученного таким способом, к воздействию воды очень низкая. Это необходимо учесть при возведении строений

Можно ли обезопасить такой кирпич? Существует ряд стандартных методов, которые помогают защитить материал от попадания влаги:

- свес крыши должен быть длиной не менее 0,6 м,

- дверные и оконные проемы необходимо располагать на расстоянии не менее 1,5 м от углов построек,

- швы кладки должны быть хорошо перевязаны,

- готовые стены необходимо оштукатурить, также можно обложить облицовочным кирпичом или другим современным строительным материалом.

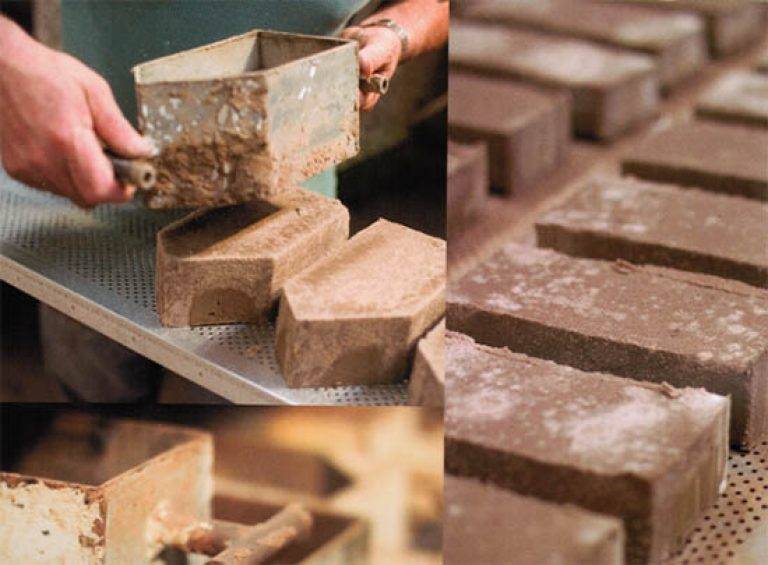

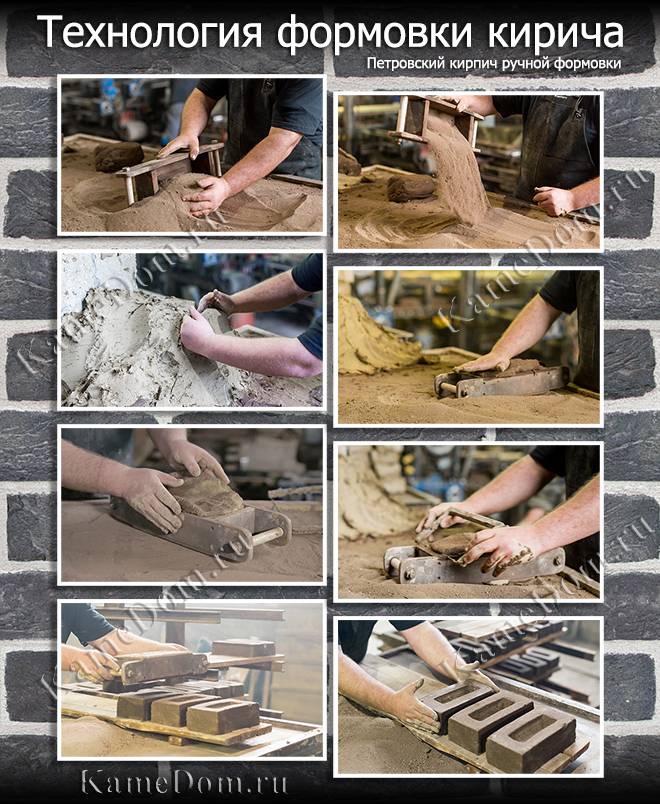

Технология изготовления

Технология производства отрабатывалась веками. Она трудоемкая, но простая, хотя имеет секреты, без которых изделие получится с худшими качествами. Единственное сырье — специальная тугоплавкая глина, которая смешивается с водой в строгой пропорции, чтобы получилась плотная субстанция. Если она растекается, то излишки воды приведут к образованию большого количества полостей. Это негативно скажется на прочности изделия. Консистенция сырьевой массы должна быть однородной, поэтому глина тщательно разминается. Затем готовое сырье раскладывают, режут на куски соответственно размерам формовочных ящиков. Они изготавливаются из твердых пород дерева, которые не деформируются под воздействием влаги. Для получения ровных поверхностей кирпича внутренние стенки ящиков делают гладкими. Их изнутри посыпают песком, чтобы блок-сырец легко вынимался.

Подготовленную порцию глины мастер руками вбрасывает в форму. В этом заключается ручная формовка (hand form). Масса должна равномерно заполнить весь объем, чтобы не было пустот. Добавлять недостающее сырье не желательно — это приведет к ухудшению свойств изделия. Излишки глины формовщик убирает ножом или проволокой, затем заглаживает поверхность рукой. От силы удара и правильно рассчитанной порции сырья зависит качество будущего кирпича .

Далее следует сушка. Она нужна для снижения влаги с 25 до 10% от общей массы. Сушат продукцию в помещениях, которые хорошо проветриваются. В них поддерживается постоянная температура. Процесс длится не менее недели, это зависит от погодных и температурных условий.

Последний этап производства — обжиг глиняных блоков. В печах они поддаются обработке высокой температурой, 800-1200°C. Глина спекается, образуя монолитный блок.

Изготовление клинкерного кирпича немного отличается. Форма заполняется глиняной массой под усиленным давлением, чтобы из нее вышли воздух и лишняя влага, а в процессе сушки сырец дополнительно обдувается теплым воздухом для полного удаления излишков воды. Спекается глина при температуре 2000°C. При этом содержание влаги снижается до 8%.

Комментарии специалистов

Анатолий Смирнов, печник, авторские печи и камины:

«Подбор кирпича для строительства очага важен как для мастера, так и для владельца. От правильного подбора зависит очень многое: прочность очага, длительность его безопасной эксплуатации, эстетичность внешнего вида, экономичность и т.д.

В распоряжении мастера имеются самые разные виды кирпича: рядовой, керамический, огнеупорный, печной, для наружных работ. Химически агрессивная среда в топочном пространстве и высокая температура (700–1000°С) предъявляют особые требования к кирпичу, идущему на кладку топки. Красный полнотелый керамический кирпич, если он не предназначен для этой цели, начинает со временем отслаиваться пластами по 3–7 мм. В топке можно использовать керамические образцы только с водопоглощением ниже 10%.

В отличие от керамического красного кирпича, огнеупорные аналоги делаются на основе кварцевого песка, поэтому при температуре 580°С внутри них образуется расплав — стекловидная масса, препятствующая проникновению газообразных химических соединений. Однако при нарушении правил эксплуатации очага шамотный кирпич тоже может подвергнуться разрушению, ведь стекло, появляющееся в его теле в процессе обжига, является, как известно, хрупким материалом, не выдерживающим резких охлаждений.

Таким образом, в топке открытого камина может быть применен и шамотный, и обычный керамический кирпич. Нанесение различных покрытий с последующим обжигом, а также пропитка «жидким стеклом» снижают газопроницаемость материала и способствуют увеличению срока его службы. В топках бытовых печей нецелесообразно использовать керамический кирпич, а если это по каким-либо причинам невозможно, то в любом случае способность материала накапливать (поглощать) воду не должна превышать 10%. Заказчику же во избежание преждевременного разрушения конструкции стоит обзавестись подробной письменной инструкцией по правилам эксплуатации очага».

Кирилл Ринне, директор представительства компании Brunner в России:

«Вместе с каминами Brunner в Россию поставляются изделия из шамота от компании Ortner, которая в числе прочей продукции производит надежные, жаростойкие, эффективные и долговечные модульные системы KMS, предназначенные для длительной аккумуляции тепла.

Масса такой конструкции зависит от объема дров, сжигаемых в топке, и рассчитана на достижение максимальной эффективности горения и теплоотдачи. Удельный вес используемого материала составляет свыше 2,7 т/м, что позволяет поддерживать необходимую температуру в обогреваемом помещении на протяжении суток после угасания пламени в печи, а по надежности и долговечности он заметно превосходит и кирпич, и натуральный камень. К тому же внутри организованных здесь дымовых каналов нет прямых углов, что усиливает и стабилизирует тягу, а также предотвращает накапливание сажи».

Евгений Никитин, печник компании Wolfshоher Tonwerke:

«Я давно и охотно использую шамот в качестве материала, который прекрасно аккумулирует тепло. Его, безусловно, нужно применять в теплоаккумулирующих печах. Летом этого года я закончил один объект, где внешней облицовкой каминной топки выступали шамотные плиты, а сверху камин был отделан кафелем. Тепло от сгоревших в камине дров накапливается конструкцией, которая продолжает обогревать помещение в течение 6 ч. после угасания огня, что сокращает расходы на топливо.

Монтаж плит большого формата происходит довольно быстро

Важное значение имеет также использование соответствующей смеси, рекомендованной производителем. В данном случае я применил шамот компании Wolfshоher Tonwerke со смесью марки ХКМ, которая обладает тем же коэффициентом линейного расширения, не содержит цемента, хорошо схватывается и позволяет мастеру работать без применения защитных перчаток»

Технологии производства клинкерного кирпича

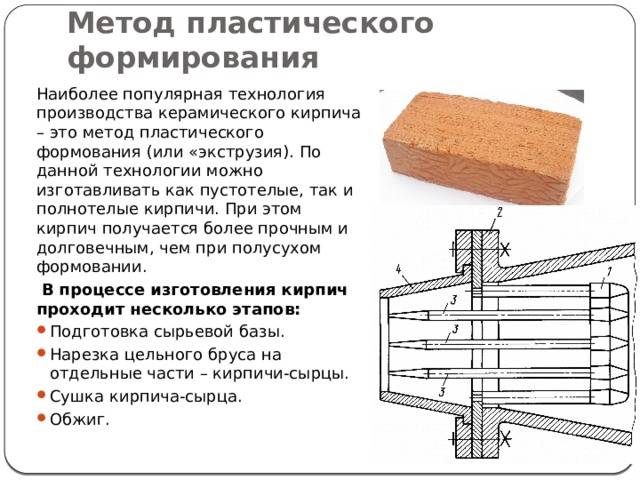

Процесс создания клинкерного кирпича включает в себя такие этапы:

- Соединение воды и глины;

- Замес раствора;

- Формовка смеси в цилиндрические формы;

- Разрезание форм на части;

- Обжиг в печи под высокими температурами;

- Укладка готового материала для последующего хранения или транспортировки.

Начальным этапом является подбор сырья, в роли которого выступает специальная глина. Она должна отвечать ряду требований:

- Иметь высокую тугоплавкость и пластичность;

- Быть тщательно очищенной от посторонних примесей;

- Содержать минимальное количество солей и известняка.

Подготовленная глина помещается в экструдер, где происходит формирование кирпича. Масса под прессом выходит в виде пластины, которая в дальнейшем разрезается на кирпичи и раскладывается по специальным вагонеткам.

Этот этап может быть заменен на полусухое прессование . Сам процесс занимает меньшее количество времени и энергии, но при этом позволяет получать такой же крепкий кирпич, как и при экструзии.

Готовые формы укладывают по вагонеткам и направляют в печь для последующего обжига. Температура при этом удерживается в пределах 1100-1200 градусов. Нахождение в печи может занимать до двух суток, включая в себя не только обжиг, но и постепенное охлаждение и подсушивание.

На всех стадиях производства продукт проверяется на соответствия ГОСТ стандартам. Готовый клинкер укладывается на паллеты для дальнейшей фасовки и транспортировки.

Теперь, когда вы знаете про производство клинкера сухим и иными способами, погорим и о популярных заводах.

О технологии производства клинкерного кирпича рассказывает данное видео:

Значение процесса формовки и способы формовки

От процесса формовки зависит прежде всего правильность размеров кирпича. Обожженный стандартный кирпич должен иметь длину 250 мм, ширину 120 мм и толщину 65 мм. Свежесформованный сырец должен иметь несколько большие размеры, так как при сушке и обжиге происходит ело усадка. Величину усадки определяют заранее на опытных образцах, чтобы знать, насколько надо увеличить размеры формуемого сырца.

В большинстве случаев общая усадка составляет около 8%. При такой усадке сформованный сырец должен иметь длину 250X100: (100—8) = 272 мм, а ширину и толщину соответственно 130 и 70 мм.

От формовки зависит также правильность формы кирпича, который не должен иметь искривлений, вмятин, сильно притупленных углов и граней и тому подобных недостатков. Наконец, процесс формовки имеет -значение и для прочности кирпича. Чтобы получить прочный кирпич, нельзя допускать формовки его из недостаточно промешанной массы, содержащей неразмокшие комья и посторонние примеси. Нельзя также допускать образования песчаных и других прослоек в сырце и при самой формовке.

Кирпич-сырец формуют различными способами в зависимости от местных условий и имеющегося оборудования. На колхозных кирпичных предприятиях могут быть применены следующие четыре способа: ручная формовка наливным способам, формовка на станках-хлолушах, формо!вка на вертикальной мундштучной глиномялке и машинная формовка на ленточном прессе.

Клинкерные блоки

Облицовка стен и других элементов конструкции — это не только красивый внешний вид материала, но и его устойчивость к атмосферным воздействиям и механическим повреждениям. Производители кирпичей начиная с 18 века производят особенно прочный материал, сравнимый по износоустойчивости с природным камнем. Название пришло из немецкого за звонкий отклик кирпича при постукивании, это неудивительно, ведь клинкерные блоки являются одним из самых плотных материалов в своём классе. Клинкерное производство кирпичей предъявляет повышенные требования к качеству сырья, требуется контроль содержания оксидов железа, кальция и магния, а также достаточное содержание оксида алюминия. Температура обжига облицовочного материала по этой технологии составляет 1000-1400 °С, в остальном технология производства повторяет способ получения обычного керамического кирпича. Одним из основных недостатков клинкерных керамических блоков является их хорошая теплопроводность, поэтому при облицовке наружных стен здания может потребоваться дополнительная тепло- и звукоизоляция. Кирпичи по этой технологии выпускают в самом различном исполнении, в том числе с пустотами на тыльной стороне и глазурью на лицевой.

Технология производства кирпича

Способы изготовления и технологии производства строительного материала усовершенствовались на протяжении длительного времени.

На сегодняшний день выделяют две технологии изготовления кирпича:

1. Технология обжига, которая применяется при производстве керамического кирпича. Технология подробно рассмотрена в технологическом процессе изготовления керамических изделий. В результате применения технологии на заводах, осуществляется и производство строительного кирпича;

2. Технология безобжигового кирпича. При этой технологии используется трибо- и гипер-прессование. В соответствии с технологией осуществляется производство гиперпрессованого кирпича. Основное отличие данной технологии от предыдущей – завершающий этап производства, в течение которого кирпич помещается в пропарочные камеры, выдерживается при температуре около 70 °С на протяжении 10 часов. В течение производственного процесса этап обжига отсутствует и гиперпрессованный кирпич выдерживается естественным путем.

Процесс производства

- Для производства изделий производители используют специальную мелкую глину. Перед началом процесса её подготавливают, затем просеивают. Глина бывает различных оттенков, поэтому и готовые лицевые кирпичи имеют цвет от светлого до темно-коричневого.

- В готовую массу вводят воду до образования вязкой массы высокой плотности, которая держит форму.

- Подготовленный материал укладывают на столе, формуют, проволокой нарезают на куски. Матрица для формовки изготавливается из твердых пород дерева, посыпается внутри мелким песком. Кусок глины по размерам должен быть таким, чтобы полностью заполнить ящик.

- Далее излишки сверху срезаются проволокой и заготовка отправляется в специальное помещение на сушку. там из будущих кирпичей удаляется излишняя влага.

- Последним этапом является обжиг изделия при температуре до 800 градусов.

Состаренный кирпич – один из способов имитации кирпича ручной формовки. Для того, чтобы искусственно состарить изделие, его отбивают, чтобы создать неровную поверхность, следом окрашивают пескоструйным методом.

Подведем итоги

Теперь Вы знаете как производят бельгийский кирпич под старину. Но для того чтобы понять всю красоту отделки декоративным кирпичом интерьера или экстерьера, советуем увидеть его вживую.

Для этого мы привезли декоративный кирпич ручной формовки на склад и подготовили для Вас шоу-рум с самыми красивыми коллекциями.

Приезжайте и посмотрите, как прекрасна натуральная керамика в качестве

отделочного материала. Самые популярные производители облицовочного

декоративного кирпича из Италии, Голландии, Эстонии, Польши и Бельгии в

одном месте. Ждем Вас в г. Минске ул. Брикета 27 каждый будний день с

8.30 до 19.00 и в субботу с 9.00 до 15.00.