Стоимость кладки из газосиликата

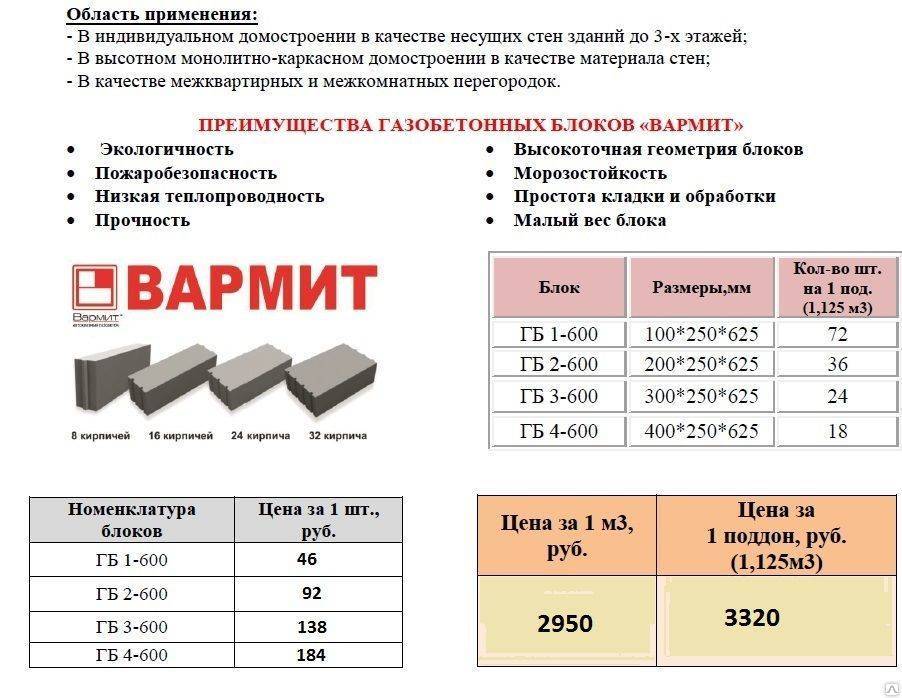

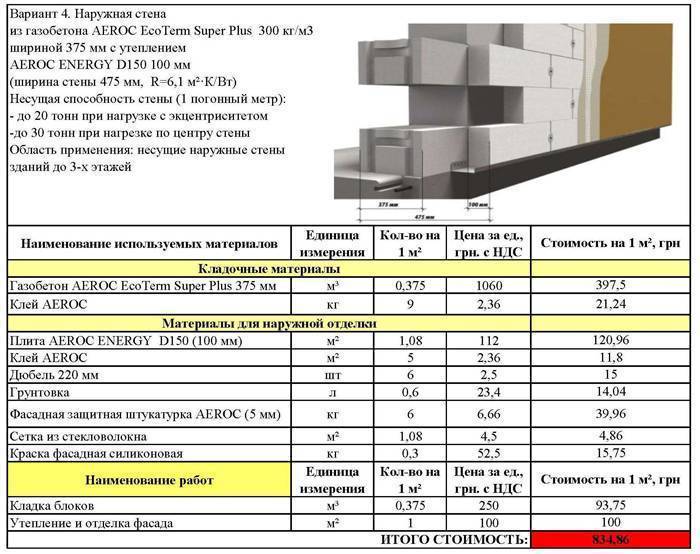

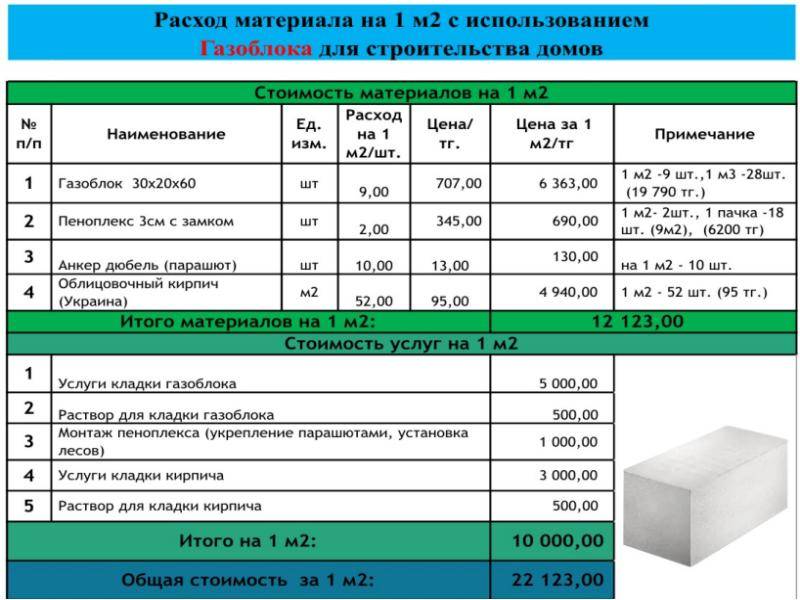

Стоимость возведения стен зависит от производителя и толщины материала. Газосиликат с разной плотностью используют для различных целей. Материал с плотностью 400 кг/м применяют в малоэтажном строительстве, с плотностью 500 кг/м – в строительстве трехэтажных домов, с плотностью 700 кг/м – в строительстве многоэтажек. Для утепления применяются блоки, обладающие плотностью 350 кг/м.

Стоимость газосиликата — 3,5-4,5 тыс. руб. за 1 куб. м. Клеевой состав обойдется примерно в 400 руб. на 1 куб. м.

Помимо стоимости самого материала, в смету затрат необходимо включить и оплату труда рабочих. Расценки зависят от этажа здания, сложности работы и профессионализма рабочих. Постройка первого этажа обойдется примерно в 1 тыс. руб. за 1 куб. м., с увеличением этажности расценки постепенно увеличиваются. В среднем стоимость кладки из газосиликатных блоков составляет 1,5 тыс. руб. за 1 куб. м.

Технология кладки блоков из газосиликата во многом напоминает процесс укладки кирпича. Разница заключается лишь в весе и параметрах блоков, а эксплуатационные характеристики газосиликата во многом превосходят качества кирпича.

Плюсы и минусы газобетона, как кладочных блоков

Положительные характеристики газобетона позволяют эффективно использовать этот материал для строительства загородных домов и дач. Технология укладки газобетонных блоков достаточно проста, благодаря таким характеристикам материала:

- небольшой вес газобетонных блоков обеспечивает не только легкость транспортировки и выполнения погрузочно-разгрузочных работ, но и простоту кладки;

- газобетон легко поддается обработке;

- точные геометрические размеры повышают легкость исполнения, качество монтажных работ и высокую скорость их проведения;

- способность приобретать любую форму позволяет легко решать любые дизайнерские проекты.

Проект дома из газобетонного блокаИсточник firreplace.ru

Также при возведении стен из газоблоков надо учитывать следующие недостатки:

- хрупкость материала и низкая устойчивость к механическим воздействиям требует соблюдения защитных мер при транспортировке, хранении и выполнении монтажных работ;

- любые естественные движения грунта, усадка материала, погрешности при возведении фундамента вызывают образование многочисленных трещин на поверхности стен;

- высокие показатели гигроскопичности материала, из-за чего незавершенные конструкции плохо переносят зиму и требуют консервации объекта;

при возведении стен приходится делать армирование;

Облицовка стен из газоблока кирпичом может проводиться параллельно строительствуИсточник blokerstroy.ru

Дом из газобетона имеет довольно внушительный ряд недостатков. Однако большинство из них можно полностью исключить или значительно снизить их влияние если будет точно соблюдаться технология строительства дома из газобетонных блоков, начиная с возведения фундамента и заканчивая внутренней отделкой. Привлечение опытных мастеров, имеющих многолетнюю практику работы с этим материалом, обеспечит качественное исполнение и надежность постройки.

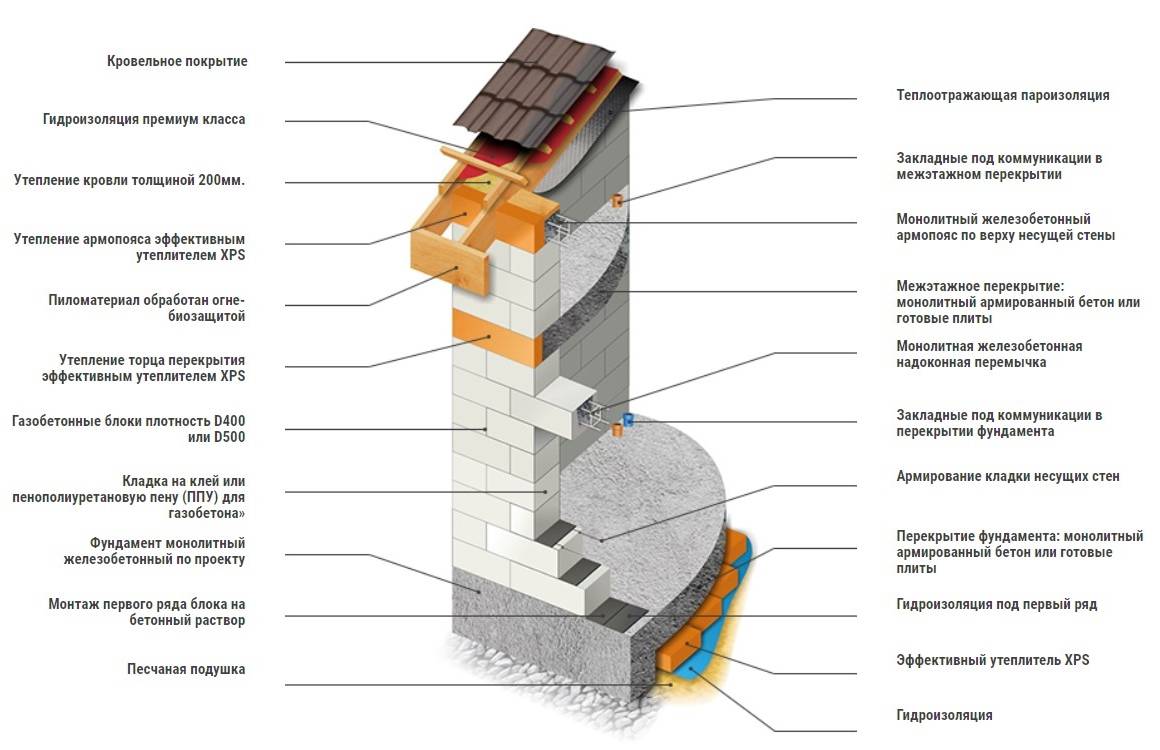

Делаем специальный фундамент

https://youtube.com/watch?v=UUpflmHlmOQ

Одним из основных отличий фундамента под кирпичную стену и газоблок является его глубина. В первом случае надо делать очень глубокий ров, ведь масса стены будет большая. В среднем, для возведения дома нужно углубиться на 150-170 сантиметров, чтобы не было просадки и стены никуда не расплывались. В случае использования инновационных материалов процедура подготовки основы упрощается – достаточно 120 сантиметров, иногда меньше, в зависимости от этажности и толщины стены будущего строения. Масса 1 кубического метра на 25-30% меньше, за счет чего давление на почву оказывается минимальное.

Что касается состава, то его можно оставлять без изменений, заливать смесь 1:3 с песком и щебнем, использовать цемент марки М500. Толщина фундамента – очень важный момент. Она должна соответствовать толщине будущего блока, допускается отклонение в 25% (например, на ширину кладки в 30 сантиметров фундамент должен быть не менее 23-25 см).

Подготовительный этап

Для монтажного раствора необходима большая ёмкость и миксер для замешивания, специальная каретка для равномерного нанесения раствора и киянка, благодаря которой можно подбивать блоки до нужного уровня. Могут понадобиться пила и резец.

Материал хорошо обрабатывается, количество отходов — минимальное. Используется шлифовальная доска для устранения дефектов поверхности и уголок, благодаря которому укладываются все части блоков.

Выбор материала

Перед покупкой надо обратить внимание на плотность материала. Она зависит от пористости структуры: если материал плотный, значит выше его звукоизоляционные свойства

От текстуры зависит также и возможность сохранять тепло. В зависимости от связующих элементов, регулируется уровень паропроницаемости и звукоизоляции. Учёт этих параметров при выборе материала позволит купить качественную продукцию и создать прочные стены. В зависимости от требований к кладке, могут отличаться параметры газоблока. Но следует учитывать, что чем больше газоблок, тем плотнее его структура и тяжелее вес.

Создание основы

Укладывать газоблоки можно на смесь из цемента. Вариант популярный, поскольку неопытные в этом вопросе люди полагают, что он экономичен. Для того чтобы высчитать стоимость работ, надо определить расход одной пачки материала на количество блоков. На самом деле клеевой состав используется на 30−40% меньше, чем цементный. Его расход зависит от толщины слоя в процессе кладки, но поскольку клей схватывается быстрее и хорошо застывает, то накладывать много смеси не нужно.

Клеевая смесь

На мешок сухого продукта добавляется около 5 л воды, размешивается до состояния густой сметаны. Делать это лучше миксером, поскольку вручную могут получиться комки и зернистость. После того как раствор для газобетонных блоков перемешан, нужно дать ему отстояться до 15 минут, чтобы все составляющие хорошо соединились. После этого он наносится на поверхность увлажнённых блоков. ЧИТАТЬ Особенности бетонирования площадки под автомобильВыравнивать слой нужно в течение 10 минут после укладки. Если времени прошло больше, клей начинает подсыхать и работать становится тяжелее. Как указывают специалисты, на один квадратный метр стены требуется около 25 кг клея. В процессе надо периодически перемешивать его.

Хотя на рынке можно найти продукцию иностранных фирм-изготовителей, лучше отдать предпочтение отечественным, поскольку разницы в качестве нет, но изменяются ценовые показатели. Технология кладки газобетонных блоков на клей в последнее время популярна в комбинированных зданиях, где, кроме бетона, используется кирпич и другие строительные материалы.

Пропорция цемента

Для цементной смеси, кроме основного материала, потребуется песок. Он добавляет зернистости и уплотняет текстуру. Для работы нужно придерживаться пропорции. На 3 части цемента добавляется:

- 1 часть песка, за счёт чего повышается прочность и устойчивость к температурным перепадам, уплотняется текстура и повышается выносливость;

- пластификаторы и глина, что придает готовой смеси вязкости и хорошо уплотняет её текстуру;

- воды в нужной пропорции, после чего субстанция замешивается миксером на несколько минут и сразу используется.

Строители советуют готовить цемент небольшими порциями, чтобы смесь не высыхала. Можно добавить клея для повышения прочности, но контролировать количество, поскольку чем больше этой составляющей, тем быстрее раствор будет высыхать.

Технические характеристики газобетона

Технология кладки газобетонных блоков требует от мастера знания его параметров. Это необходимо для определения пригодности материала к строительству в существующих условиях. Рассмотрим характеристики автоклавного газобетона D500, наиболее востребованного вида в частном домостроении:

- плотность — 500 кг/м3;

- класс прочности на сжатие — B2,5;

- морозостойкость — F50 (50 циклов замерзания и оттаивания без потери работоспособности в условиях максимального насыщения влагой);

- пожароопасность — отсутствует;

- влагостойкость — отсутствует (нужна защита);

- теплопроводность — 0,14 Вт/м·С;

- средняя толщина наружных стен (для Московской области и других регионов, схожих по климатическим условиям) — 0,5 м.

Газоблоки других марок обладают схожими параметрами, отличается лишь плотность и прочность на сжатие.

Технология строительства из газосиликатных блоков

Работы по кладке газосиликата не отличаются большой сложностью, главное придерживаться нескольких правил.

- Блоки должны быть ровными однородной структуры, при необходимости поверхность зачищается рубанком;

- Каждый установленный блок проверяется на ровность строительным уровнем;

- Лучше использовать пазогребневые блоки, они обеспечивают более крепкое соединение;

- В первую очередь устанавливаются угловые элементы шипом наружу;

- Кладка газосиликатного блока осуществляется на цементный раствор или специальный клей для ячеистых бетонов;

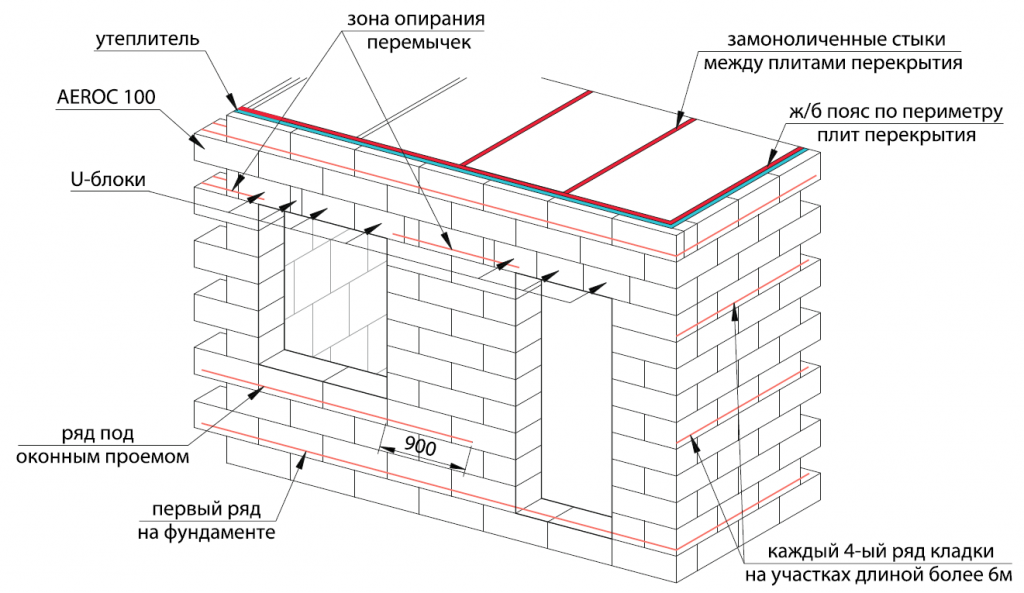

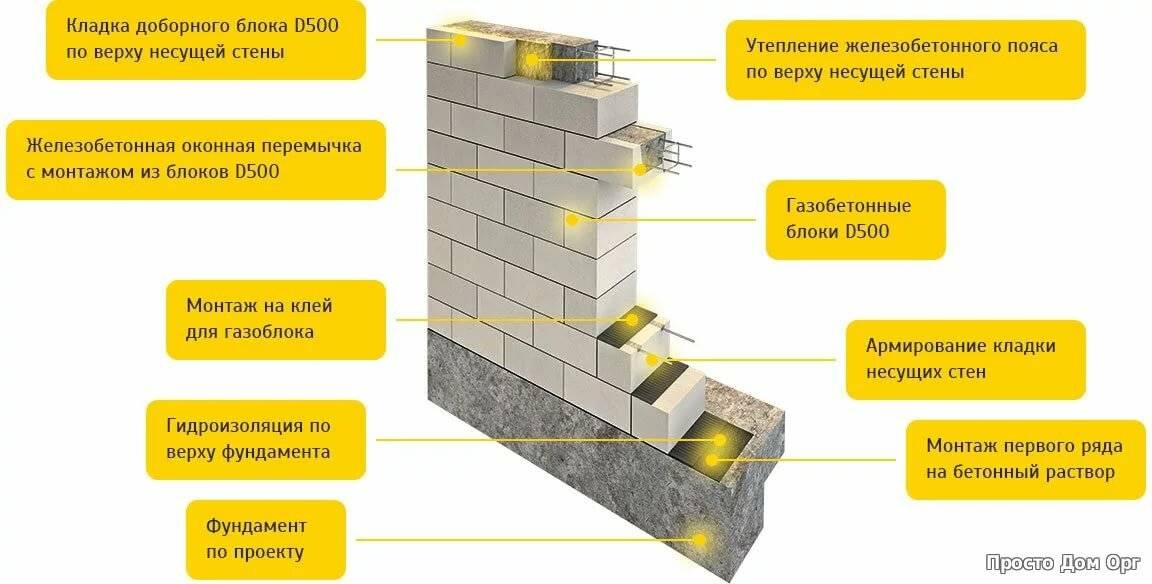

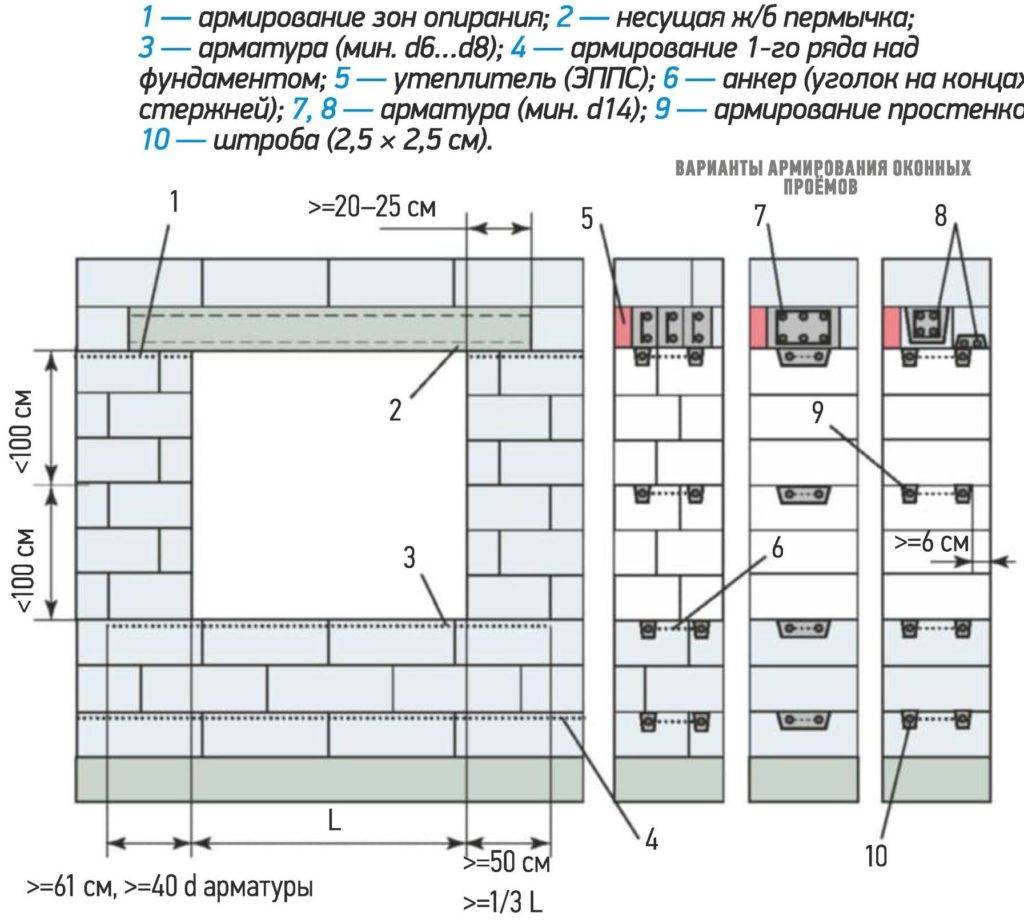

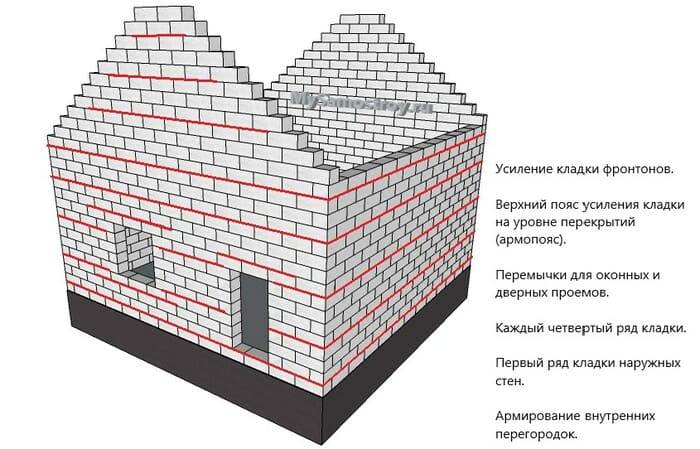

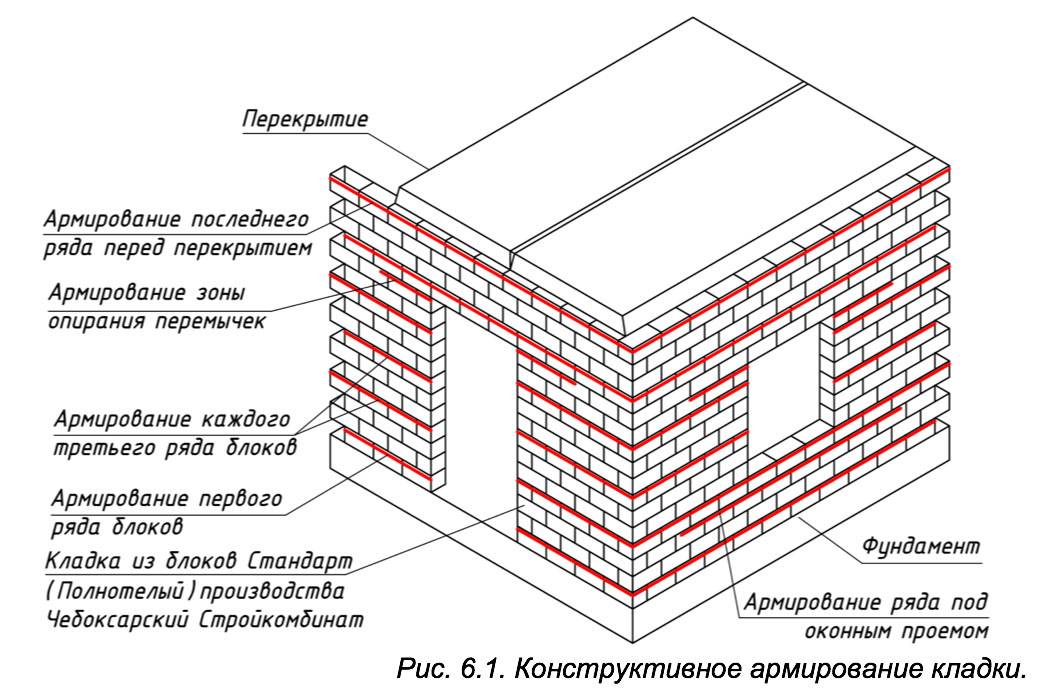

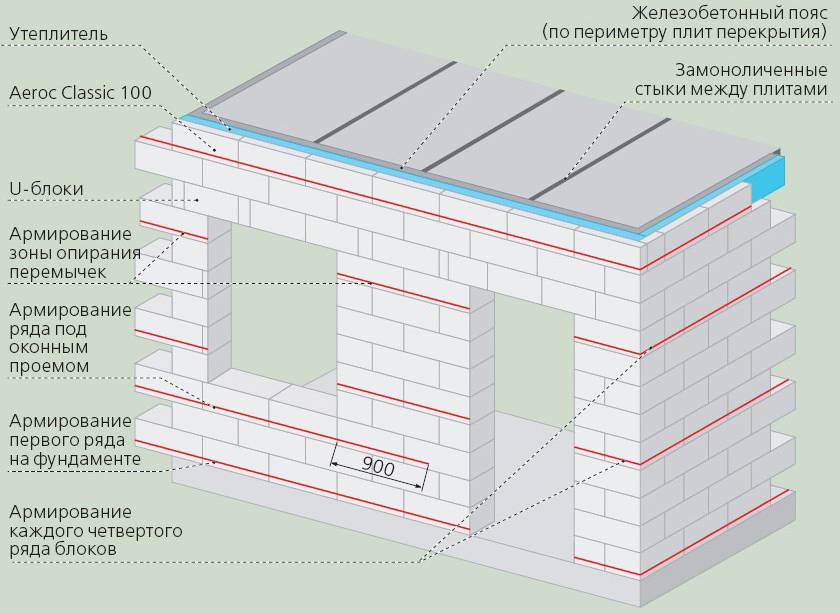

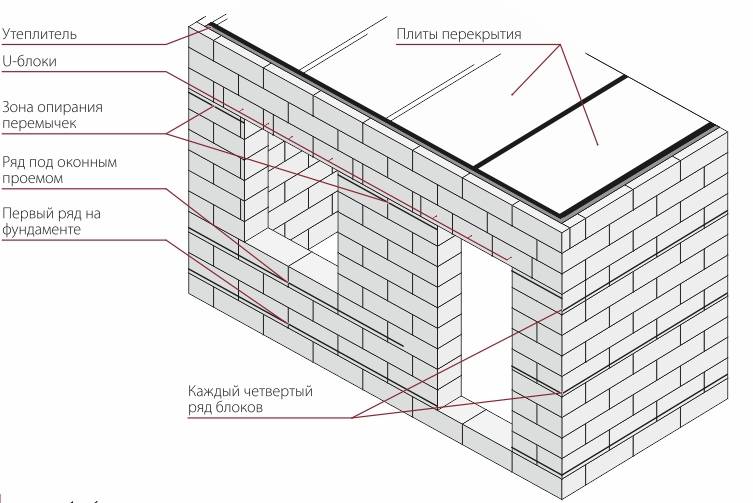

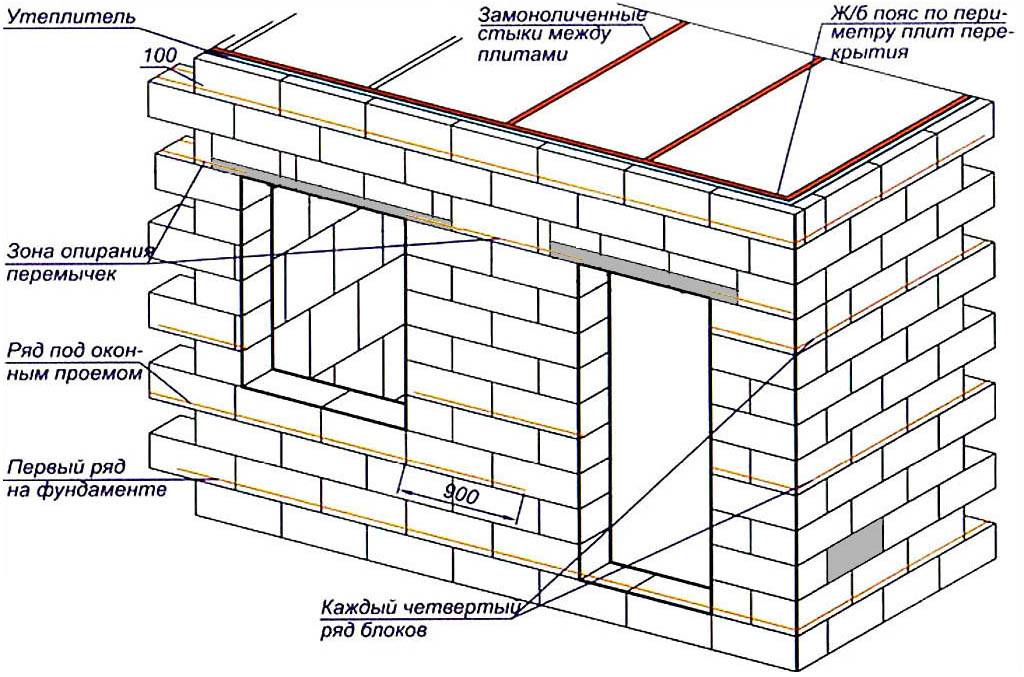

- На каждом третьем ил четвертом ряду прокладывается слой арматуры;

Ниже подробно описана пошаговая инструкция кладки газосиликатных блоков своими руками.

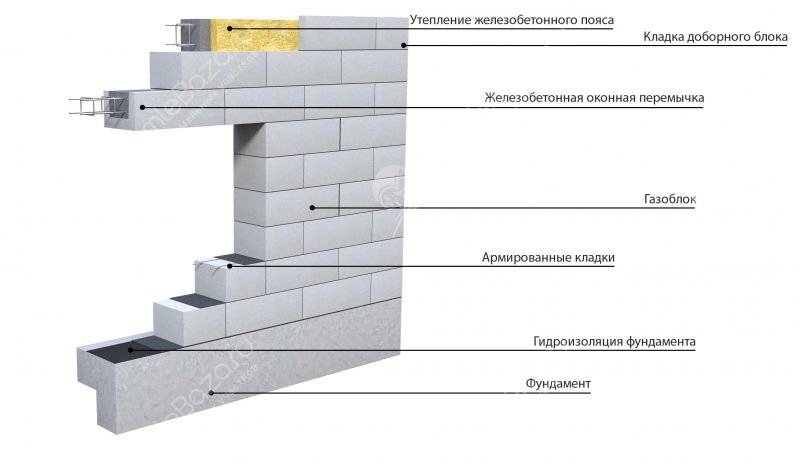

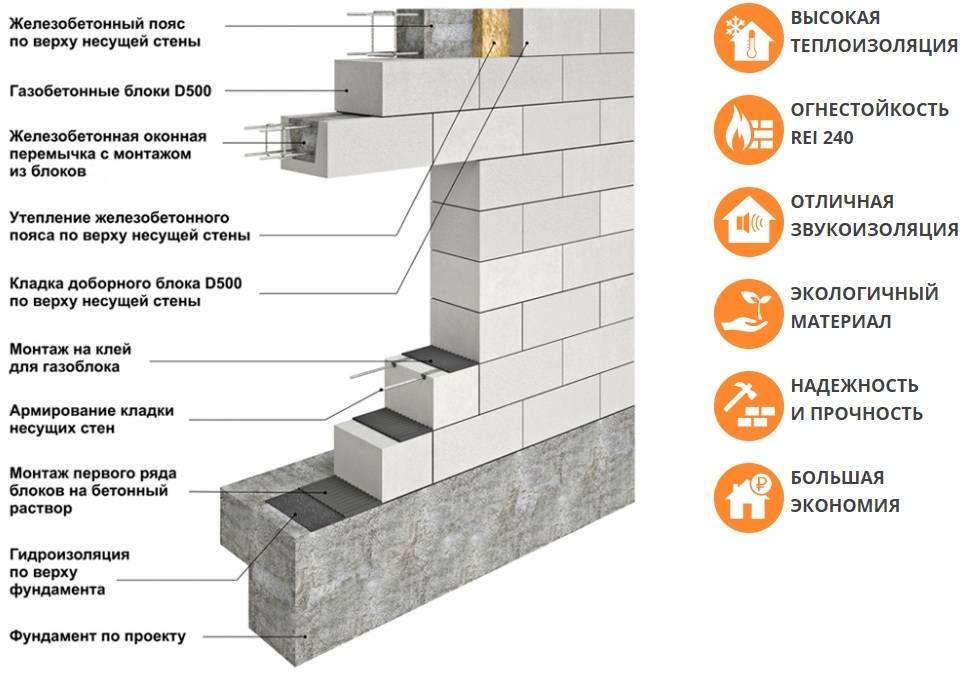

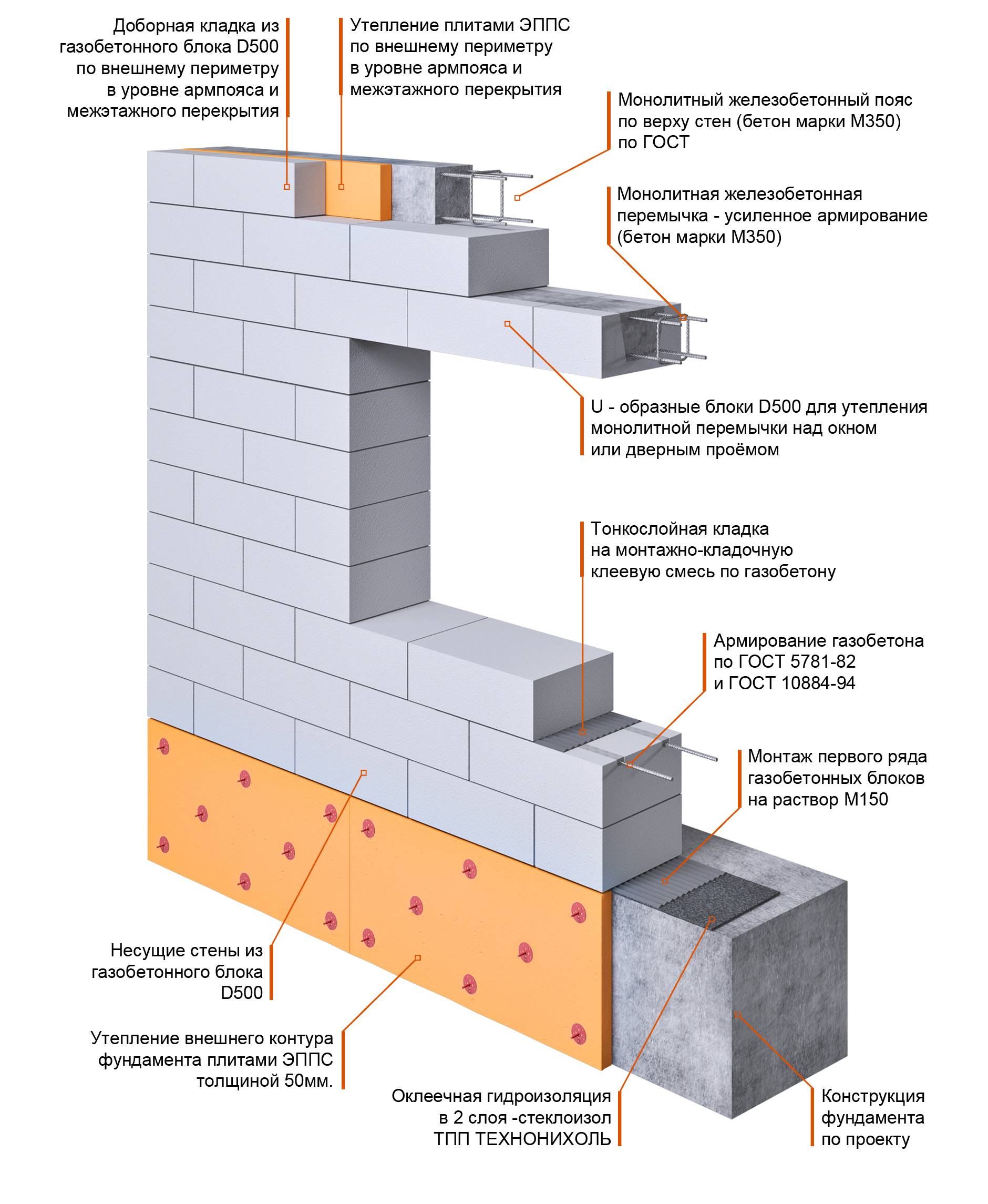

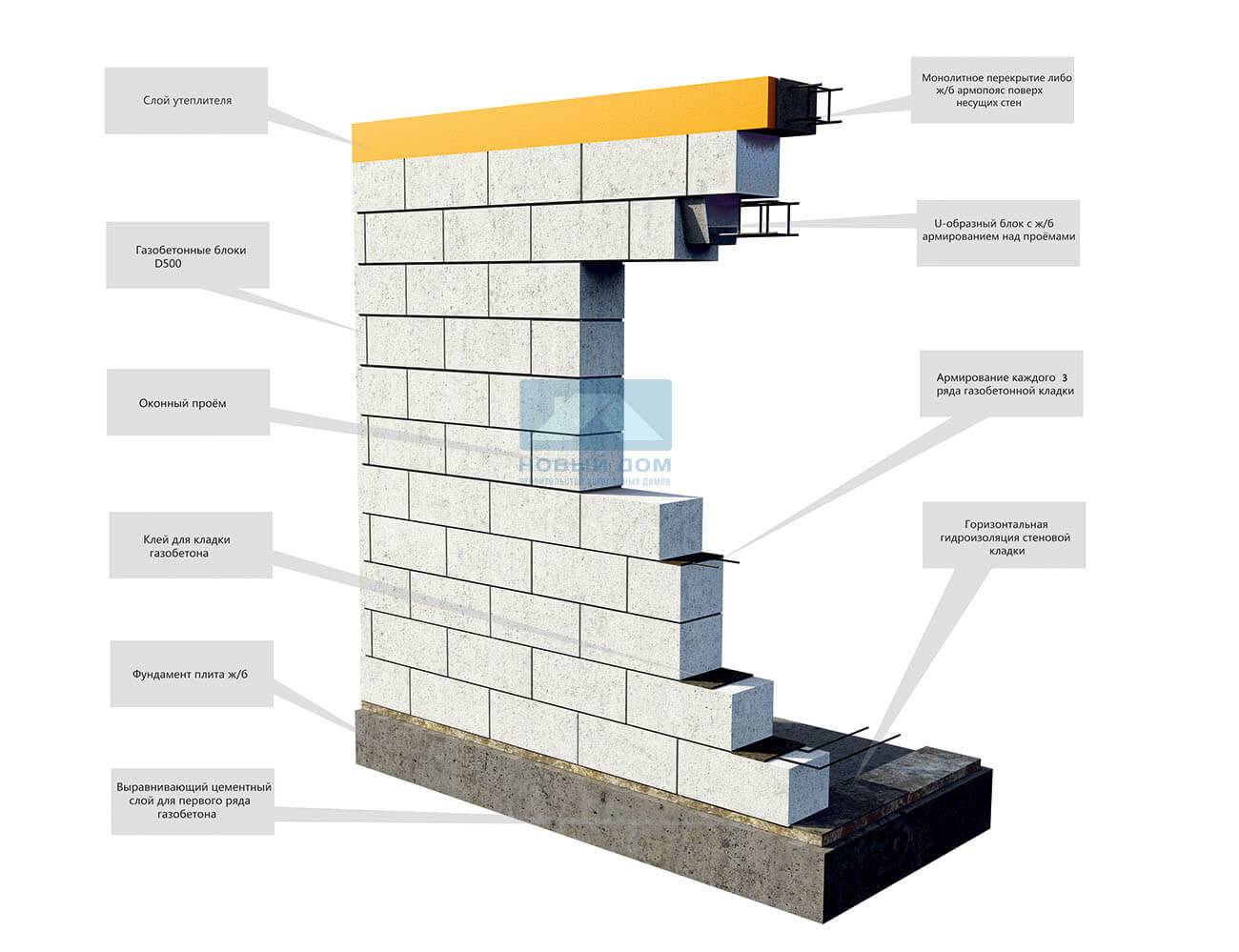

Армирование стен

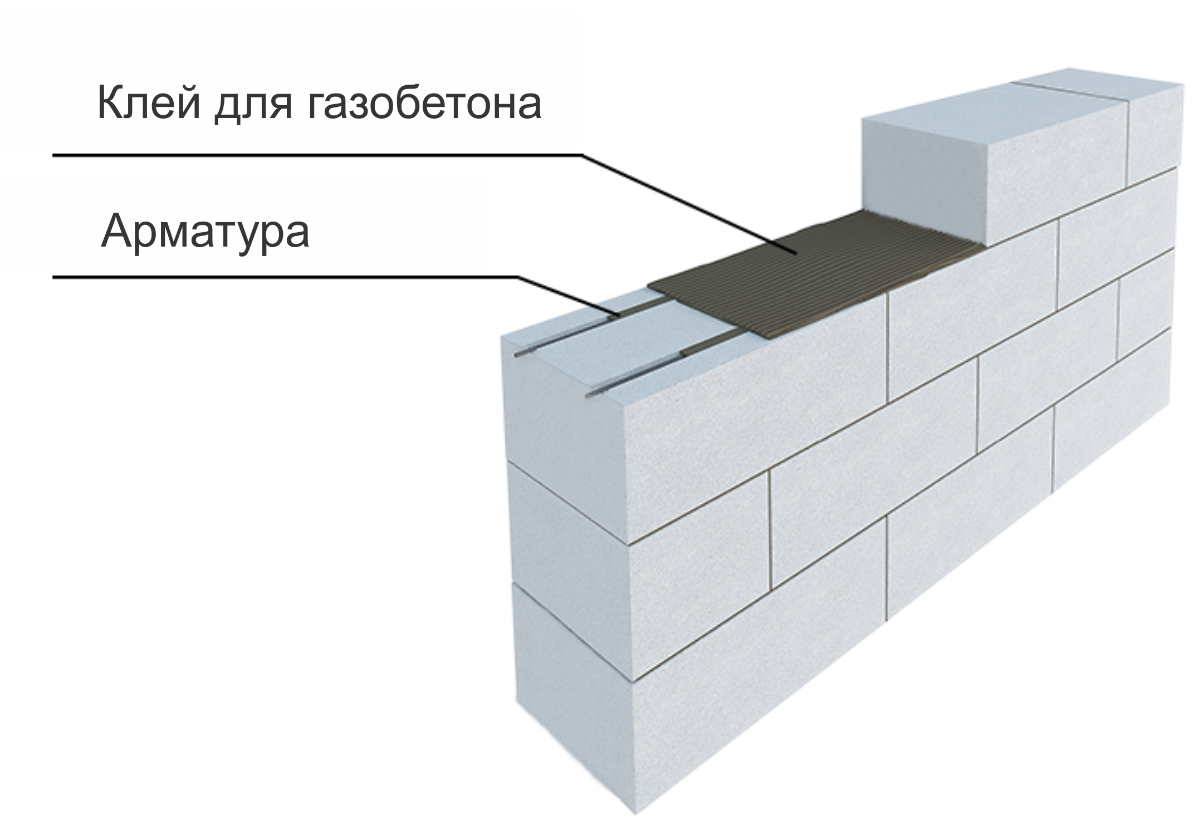

Каждый третий или четвертый ряд кладки подвергается армированию. Для этого берут сетку или арматуру на основе металла или стеклопластика.

В том случае, если берется армирующая сетка, то она просто укладывается на клеевой раствор между рядами блоков. Но лучше использовать металлические прутья арматуры.

Этапы армирования блоков:

- При помощи штрабореза выдалбливаются две параллельные линии по всей длине ряда;

- Полученные выемки очищаются от пыли и частично заполняются клеем;

- Укладываются арматурные прутья, в местах прерывания они ложатся внахлест;

- Арматура заливается клеевым раствором, поверхность выравнивается.

После возведения полной высоты стены заливается армопояс, он распределит нагрузку и обеспечит долговечность конструкции.

Процесс установки армированного пояса:

- Предварительно строится конструкция из деревянных досок и опор, тщательно закрепляется, но стоит учитывать, что потом ее придется разбирать;

- На доски ложатся U-образные газосиликатные блоки;

- В углубление блока помещается железный арматурный каркас и заливается бетоном.

В состав бетона для армирования входит – цемент (1 часть), гравий (3 части), щебень (5 частей) и вода. Масса должна быть однородной средней густоты, лучше для замеса использовать бетономешалку.

Ключевые требования

Возводимая внутренняя стена не считается несущей. Опорой для нее служит монолитная бетонная стяжка или каменная несущая конструкция. Если нет бетонного основания, то делается плитный, винтовой или ленточный фундамент. Перегородка, как правило, присоединяется к одной и двум несущим стенкам, однако все зависит от конфигурации изделия, количества оконных или дверных проемов и так далее. Основные требования:

Создаваемое давление на стенку полками и шкафами не должно превышать 25 кг на один крепежный элемент

Поэтому надо сразу определиться с навесной мебелью.

Не менее важное требование — это устойчивость к горизонтальным нагрузкам. Необходимо обеспечить надежное примыкание перегородки к смежным объектам и основанию, а также позаботиться об армирующей конструкции между блоками

Потому что без сцепления междурядий произойдет деформация изделия.

Глухая стена из газобетона обязательно звукоизолируется, иначе шум от телевизора из соседней комнаты будет постоянно беспокоить. Как правило, индекс звукоизоляции составляет минимум 53 дБ.

Если перегородка из газоблоков будет устанавливаться между балконом и кухней, то следует позаботиться об утеплении. Даже разница температуры 12 градусов между смежными комнатами негативно скажется на теплопотере. Но не стоит сооружать слишком толстую стенку, это не поможет, а площадь помещения существенно уменьшится, особенно это касается квартир с типичной планировкой

Поэтому конструкция делается тонкой.

Надо уделить внимание пожарной безопасности, обычная каменная стенка способна воспрепятствовать перемещению огня в соседнюю комнату на 15 мин. Газобетон удерживает пламя в несколько раз дольше.

Известно, что газоблоки являются экологически чистым материалом

Конечно, уступает натуральному дереву, зато прекрасно справляется с различным диапазоном температур.

Как видно, газоблоковые перегородки по некоторым результатам превосходят остальные материалы: они легкие, с минимальными теплопотерями, выдерживают высокие температуры, удобны в монтаже.

Характеристики и технология укладки газобетонных блоков

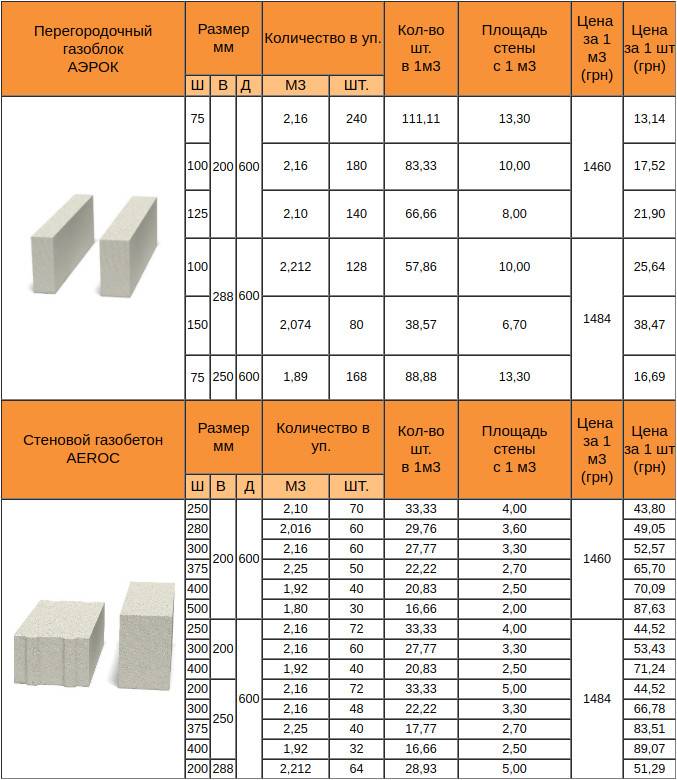

Изготовление газобетона происходит по размерам, утвержденным ГОСТ 31360-2007, в виде прямоугольных блоков со специальными пазогребневыми замками для некоторых марок, предназначенных для упрощения угловой кладки.

Варианты кладки стен из блоков

| Марка изделия | Длина | Ширина | Количество для 1 м2, штук | Объем в 1 м3, штук | Количество в грузовике, штук | Объем в грузовике, м3 | |

| см | |||||||

| D 500 | 60 | 5 | 25 | 6,7 | 133,3 | 4 320 | 32,4 |

| 7,5 | 88,9 | 2 880 | 32,4 | ||||

| 10 | 66,7 | 2 160 | 32,4 | ||||

| 12,5 | 53,3 | 1 728 | 32,4 | ||||

| 15 | 44,4 | 1 440 | 32,4 | ||||

| 17,5 | 38,1 | 1 152 | 30,2 | ||||

| D 600 | 60 | 5 | 25 | 6,7 | 133,3 | 3 840 | 28,8 |

| 7,5 | 88,9 | 2 560 | 28,8 | ||||

| 10 | 66,7 | 1 920 | 28,8 | ||||

| 12,5 | 53,3 | 1 536 | 28,8 | ||||

| 15 | 44,4 | 1 280 | 28,8 | ||||

| 17,5 | 38,1 | 1 024 | 26,9 |

Нанесение клея

Отработанная технология укладки газоблоков при помощи строительного клея – процесс быстрый и простой. Для строительства сооружения из блоков понадобятся такие стройматериалы и инструменты:

- Газоблоки такого типа и размера, характеристики которых рекомендует проект;

- Сухая клеевая смесь;

- Уровень, деревянная киянка, причальный и маркерный шнур, отвес;

- Ножовка или шлифмашина для ручной резки блоков в нестандартный размер;

- Строительная ванна для жидкого клея;

- Строительный миксер для приготовления раствора;

- Гвозди, легкий молоток, мастерок, шпатель, перфоратор для штробления блоков;

- Арматура Ø 10-12 см;

- Металлическая щетка для очистки блоков от грязи и излишков раствора;

Для экономии на строительном клее первый ряд газобетонных блоков можно укладывать на обычный цементно-песчаный раствор, остальные ряды – на клей, чтобы не допустить появление локальных мостиков холода в стене. Не рекомендуется применять кладочный раствор на основе песка и цемента для всего дома, так как за счет толстых швов его расход увеличивается в несколько раз, при этом прочность остается на прежнем уровне. Также понижаются теплоизоляционные характеристики здания, и возможно появление мостиков холода между швами и газобетоном.

Схема армирования

Первый шаг в процессе кладки газобетонных блоков – установка по углам фундамента дома маяков из газоблоков. Такие маяки необходимы, чтобы по натянутому по ним шнуру можно было проверять прямолинейность укладки блоков. Чтобы закрепить шнур на газобетоне, его наматывают на гвозди, забитые в блок или в шов между газокирпичами на высоте первого ряда.

По плотности газобетонные изделия бывают:

- Конструкционными: марка по плотности D 300-D 500;

- Конструкционно-теплоизоляционными: D 500-D 900;

- Теплоизоляционными: D 900-D 1200.

Исходя из параметров плотности, оптимальной маркой для каждого проекта дома будет та, которая обеспечивает необходимую прочность, морозостойкость, влагонепроницаемость и теплонепроницаемость при требуемой толщине стен в данном климатическом регионе. Для средней полосы РФ рекомендуется марка D 500 и выше. Характеристики газоблоков согласно ГОСТ 31360-2007 и ГОСТ 31359-2007 приведены в таблице:

| Плотность (кг/м 3) | Длина L | Толщина B | Высота H | Теплопроводность | Прочность | Морозоустойчивость |

| D 600 | см | 0,14 | B 3,5 | F 25 | ||

| 60 | 5,7,5,10,12,5,15, 17,5, 25, 20, 27,5, 30, 32,5, 35, 37,5, 40, 42,5, 45, 47,5, 50 | 25 | ||||

| D 500 | 0,12 | B 2,5 | ||||

| D 400 | 0,10 | B 1,5 | ||||

| D 350 | 60 | 10,125,15, 17,5, 20, 22,5, 25, 27,5, 30, 32,5, 35, 37,5, 40, 42,5, 45, 47,5, 50 | 25, 37,5 | 0,09 | B 1 | Не нормируется |

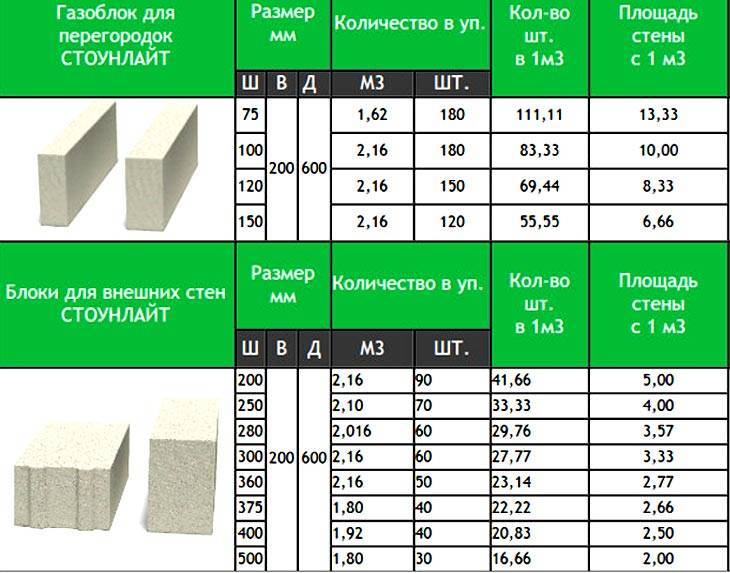

Стандартные размеры газоблока – 625 х 250 мм, причем толщина изделия может быть разной, в зависимости от нагрузок, например:

- Толщина блоков для фасадных и несущих стен– 370-400 мм;

- Толщина для внутренних стен – 250 мм;

- Толщина легких ненесущих перегородок – 100 мм.

Система крепления «паз-гребень» позволяет укладывать изделия идеально ровно даже без строительных навыков.

Размеры газобетонных блоков

Любая кладка блоков из газобетонных блоков требует монтажа перемычек – для окон и дверей, между комнатами и этажами. Бетонные перемычки заливаются на месте и армируются, в некоторых случаях перемычку можно изготовить на земле. Так как перемычки – это по сути термический мост, способствующий возникновению мостиков и точек холода, то их необходимо отдельно утеплять. В качестве утеплителя используют минеральную (базальтовую) вату или пенополистирол толщиной 6-8 см.

Особенности газобетона

Для строительства дома необходимо использовать подходящие материалы. Примерно 100 лет тому назад был разработан один из представителей семейства ячеистых бетонов — газобетон. Он был задуман как оптимальный вид стройматериалов для частного домостроения и в этом отношении обладал наиболее удачным набором качеств. Однако, изначально строители отнеслись к газобетону с большим сомнением, поскольку он кардинальным образом отличался от обычных стройматериалов и не соответствовал общепринятым нормам. Причиной такого отношения стала пористая структура газобетона, из-за которой он получил массу положительных и отрицательных качеств. Плюсами газобетона являются:

- небольшой вес, снижающий нагрузку на фундамент;

- низкая теплопроводность, позволяющая экономить на обогреве дома;

- ровная геометрическая форма, позволяющая делать тонкошовный монтаж газобетонных блоков;

- материал легко режется и обрабатывается, что постоянно используется во время укладки газоблоков.

Минусы материала:

- невысокая несущая способность, ограничивающая высоту построек (для частных домов — до 3 этажей);

- гигроскопичность, требующая надежной защиты от контактов с влагой;

- низкая прочность, требующая усиления кладки и устройства армпоясов под всеми перекрытиями.

Кроме этого, к недостаткам относят наличие усадки, плохую способность удерживать крепежные элементы, высокую требовательность к прочности и неподвижности основания.

Поры газобетона возникают в процессе изготовления, когда происходит химическая реакция алюминиевой пудры с известью в присутствии воды. Выделается большое количество газа, и массив материала поднимается, словно дрожжевое тесто. В результате появляется массив газобетона, который с помощью специального оборудования нарезают на газоблоки с ровной и точной формой.

Кладка газосиликатных блоков своими руками пошаговая инструкция. Технология строительства из газосиликатных блоков

Работы по кладке газосиликата не отличаются большой сложностью, главное придерживаться нескольких правил.

- Блоки должны быть ровными однородной структуры, при необходимости поверхность зачищается рубанком;

- Каждый установленный блок проверяется на ровность строительным уровнем;

- Лучше использовать пазогребневые блоки, они обеспечивают более крепкое соединение;

- В первую очередь устанавливаются угловые элементы шипом наружу;

- Кладка газосиликатного блока осуществляется на цементный раствор или специальный клей для ячеистых бетонов;

- На каждом третьем ил четвертом ряду прокладывается слой арматуры;

Использование только цементной клеевой массы приведет к снижению теплоизоляционных свойств.

Ниже подробно описана пошаговая инструкция кладки газосиликатных блоков своими руками.

Собираемся возвести дом своими руками из газоблока – готовим инструменты и оборудование

Перечень материалов ограничивается тремя позициями.

Укладка пенобетонных блоков

Потребуются:

- газоблоки;

- клей;

- арматура.

Необходим также инструмент:

- дрель, укомплектованная миксерной насадкой;

- емкость для подготовки клея;

- «болгарка» или пила по металлу для нарезки арматуры;

- штроборез для выполнения пазов под арматуру;

- щетка для очистки штроб и поверхности от пыли;

- резиновая киянка, предназначенная для осаживания блоков;

- рубанок по газобетону или терка, ускоряющие выравнивание поверхности;

- пилка, позволяющая подогнать размер блока;

- плоский и зубчатый шпатели для затирки и нанесения клея;

- шнур, уровень и отвес для контроля качества кладки.

Это интересно: Как сэкономить на строительстве не потеряв в качестве

Технология кладки

Стандартная пошаговая инструкция по возведению несущих конструкций включает следующие этапы:

- Проверка уровня и отсутствия отклонений по диагонали основания (в случае возведения внутренних перегородок в уже эксплуатируемых помещениях – выполнение разметки). Перепады свыше 15 мм рекомендуется устранить с помощью цементно-песчаного или полимерного раствора, класть газоблоки допустимо только на ровную плоскость.

- Гидроизоляция верхнего края цоколя двумя слоями прочного рубероида, монтируемые на ЦПС.

- Кладка первого ряда на 20 мм слой раствора цемента от М400 и песка в пропорции 1:3, начиная с углов. Этот этап лучше доверить специалистам, перекос изделий, отклонение плоскости ряда, проемы и пустоты в данном случае недопустимы. Правильно уложенные элементы плотно примыкают друг к другу, образуя единый монолит. Первый ряд оставляют для схватывания как минимум на 2 часа, лучше больше, после первоначального набора прочности приступают к его обязательному армированию.

- Возведение газосиликатных стен – от угла, по натянутому и поднимаемому вверх шнуру, на тонкий слой специального клея, с проверкой уровня, армированием рядов с учетом выбранного интервала и незамедлительной поправкой изделий. При значительных отклонениях в размерах плоскость подравнивается с помощью рубанка. Через каждые 3-4 рядов советуется делать перерыв с целью окончательного схватывания.

Кладка перегородок из газосиликатных блоков ведется по аналогичной схеме, отличия проявляются лишь на этапе подготовки. При наличии ранее эксплуатируемого напольного покрытия и невозможности его частичного демонтажа элементы крепятся на перпендикулярно установленные стержни. В остальных случаях класть рекомендуется непосредственно на цементную стяжку или плиту перекрытия.

К важным требованиям технологии относят начало монтажа с углов и обязательную перевязку изделий со смещением как минимум на треть их длины. Для исключения ошибок их советуют размещать на нижнем и последующем рядах в сухом виде, без клея и при необходимости – распиливать на части с нужным размером. Крупные отверстия под вентиляционные каналы или арки в них также стоит прорезать заранее. Для получения аккуратных кромок лучше всего подходит электропила, при работе с газоблоками избегают ударных воздействий.

Расценки на профессиональные услуги

Цена за кубический метр кладки зависит прежде всего от сложности возводимой конструкции и варьируется от 1000 до 3500 рублей.

| Вид услуг | Единица измерения | Стоимость работ, рубли |

| Возведение внутренних перегородок толщиной в пределах 150 мм | м2 | 400 |

| Строительство декоративных разделительных систем, включая арочные проемы | от 800 | |

| Кладка несущих стен в пределах 1 этажа | м3 | от 1500 |

| То же, для верхних | от 1800 | |

| Заложение армированной перемычки над проемами | п.м. | 400 |

| Монтаж армопояса перед размещением плиты перекрытия или привязки кровли |

В случае внутренних разделительных конструкций фирмы могут указывать как цены за м2 кладки, так и за 1 куб, для проверки составленной сметы важно уметь правильно сопоставлять количество газоблоков с размерами перегородок. На стоимость работ также оказывают влияние:

- Этажность постройки, число перемычек и армирующих поясов.

- Сложность проекта и схемы укладки.

- Потребность в выполнении специалистами разгрузки и подъема.

- Вид используемого раствора и качество изделий. Большинство профессиональных фирм оказывает услуги по кладке газосиликатных блоков на тонкий слой высокоадгезийного клея, монтаж на ЦПС выбирается только при их значительных отклонениях от размеров, потребности в частном армировании сеткой и последующем наружном утеплении стен. Эти меры отрицательно сказываются на стоимости.

- Сроки и сезон.

Монтаж стен своими руками позволяет сэкономить около 30% от общей сметы, но занимает больше времени. Оптимальные результаты достигаются при задействовании сил 2-3 человек, в этом случае монтаж ведется практически непрерывно. Исключить мокрые процессы позволяет использование специального клея-пены на полиуретановой основе, наносимого с помощью монтажных пистолетов. Эти же составы выбираются при необходимости вести работы в зимнее время, их единственным недостатком является более высокая стоимость в сравнении с сухими смесями, на кладку 1 куба газоблоков уходит не менее 1 баллона.

Процесс укладки блоков

Существует ряд технологий. Нижний ряд укладывают на идеальную поверхность. Между фундаментом и начальным рядом размещают гидроизоляцию. В качестве материала может выступать рубероид или его аналог.

Существует ряд технологий. Нижний ряд укладывают на идеальную поверхность. Между фундаментом и начальным рядом размещают гидроизоляцию. В качестве материала может выступать рубероид или его аналог.

Размещение угловых блоков

Именно они задают правильность и точность геометрии коробки здания. Слой раствора под угловыми элементами не должен быть выше трёх сантиметров. После укладки на раствор идёт процесс усадки, который сопровождают прижиманием и постукиванием по камню со всех сторон. Пространственное положение блока контролируется уровнем. Все четыре угловых блока должны лежать на одном уровне и в одной плоскости. Большие здания можно контролировать при помощи нивелира, уровня лазерного типа.

Укладка рядов

Между блоками по углам натягивают шнур-причалку. По его линии идёт укладка всего уровня. Начальный ряд должен быть уложен только на раствор песка с цементом. Каждый последующий ряд укладывается с контролем и перевязкой. Выше второго ряда можно использовать клей. Не стоит забывать об усадке и пользоваться молотком. Равномерно уложить клей можно при помощи зубчатого шпателя.

Армирование

Чем выше здание, тем больше значения стоит уделить армирующему слою. Особенно если Вы проживаете в сейсмическом районе, или участок подвержен подмыву и оползням. Армирование керамзитобетонных блоков прекрасно защищает стенку от трещин. Изготовление штроб в блоках будет способствовать тому, что Вы сэкономите раствор, стена не будет иметь перекосов. Минимальная высота арматуры 8 мм, а раствора требуется почти вдвое меньше. Наличие штробы позволит “утопить” арматуру в блоке. Да и конструкция станет надёжнее. Стержни арматуры не должны выходить за пределы стены, торчать из неё. В противном случае они будут проводить холод и подвергаться коррозии. Можно вместо арматуры использовать стальную сетку. Чем больше нагрузка и ответственнее стена, тем большее количество прутьев и рядов делается. Но минимальное число – 2 ряда на 1 шов.

Чем выше здание, тем больше значения стоит уделить армирующему слою. Особенно если Вы проживаете в сейсмическом районе, или участок подвержен подмыву и оползням. Армирование керамзитобетонных блоков прекрасно защищает стенку от трещин. Изготовление штроб в блоках будет способствовать тому, что Вы сэкономите раствор, стена не будет иметь перекосов. Минимальная высота арматуры 8 мм, а раствора требуется почти вдвое меньше. Наличие штробы позволит “утопить” арматуру в блоке. Да и конструкция станет надёжнее. Стержни арматуры не должны выходить за пределы стены, торчать из неё. В противном случае они будут проводить холод и подвергаться коррозии. Можно вместо арматуры использовать стальную сетку. Чем больше нагрузка и ответственнее стена, тем большее количество прутьев и рядов делается. Но минимальное число – 2 ряда на 1 шов.

Типы швов

Величина швов не должна превышать 1 см. Идеальный вариант – 7 мм. Чем мельче швы, тем пластичнее обязана быть смесь. Клей предполагает размер шва всего 3 мм. Различают виды швов:

- Впустошовку. Край шва остаётся без раствора. Лишнее срезают кельмой, метод хорош под штукатурку.

- Вподрезку. Шов заполнен раствором полностью.

Необходимо выдерживать толщину шва: это обеспечит идеальную ровность рядам. Чрезмерное использование раствора приведёт к тому, что дом станет немного выше, чем в проекте. Да и не выгодно это.

Конструкция армопояса

Железобетонный армопояс должен завершать конструкцию коробки дома. На нём будет лежать нагрузка от крыши или верхнего этажа. Потребуется опалубка, которую можно сделать из досок. После укладки продольной и поперечной арматуры идёт заливка бетоном. Наружный слой пояса желательно утеплить слоем экструдированного пенополистирола толщиной от 5 см.

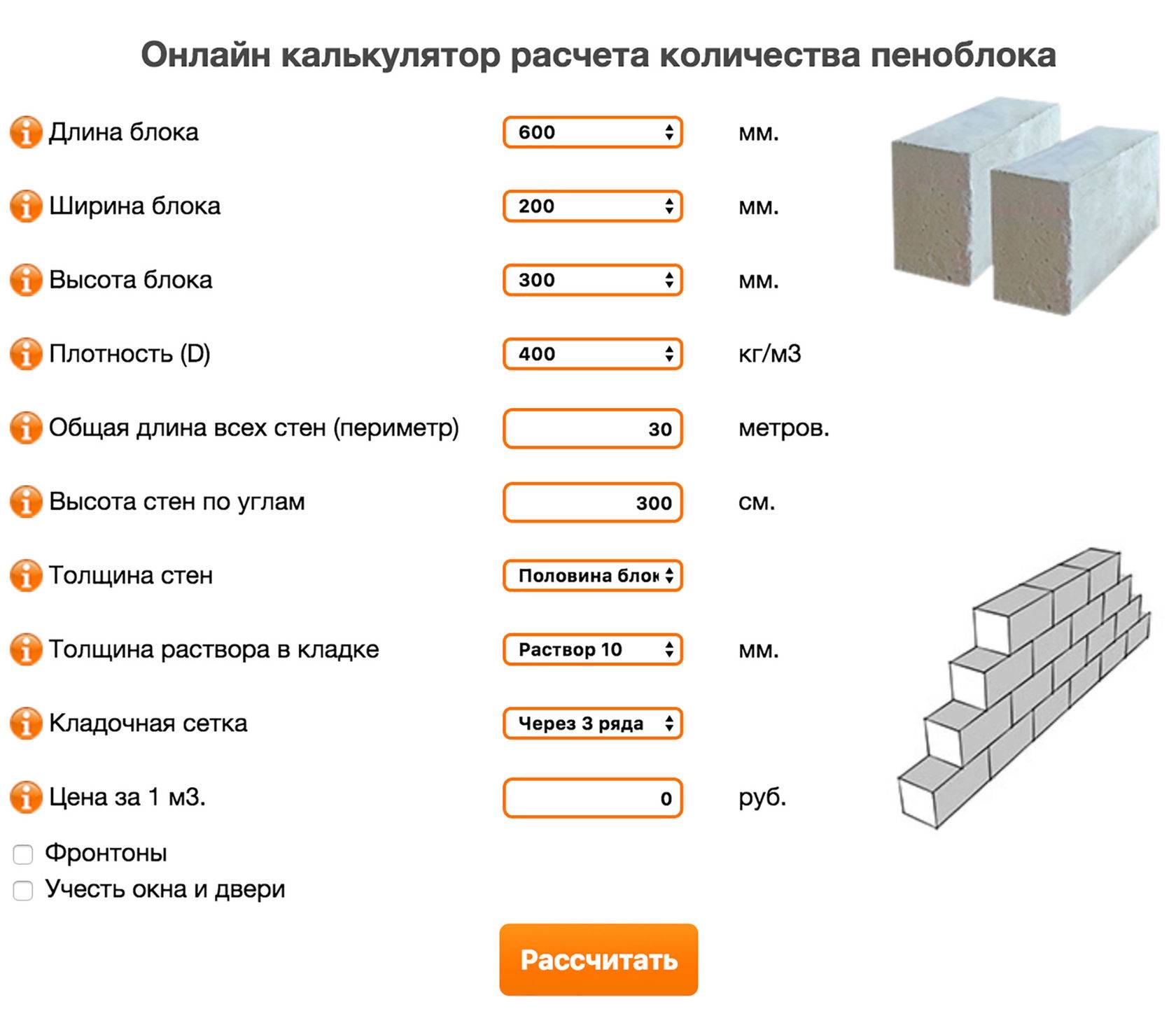

Расчет строительного материала на возведение пенобетонных стен

Исходные данные:

- длина пеноблока – 60 см;

- ширина изделия – 20 см;

- высота блока – 30 см;

- размеры контура здания и высота коробки – определяются планом;

- толщина пенобетонных стен – определяется на этапе проектирования;

- габариты и количество проемов – указаны в проектной документации.

Предварительно выполнить ряд расчетов необходимо планируя возводить дом из пенобетонных блоков

Расчетные операции выполняются различными методами:

- вручную. Зная габариты пеноблоков, толщину стен и размеры коробки здания, несложно самостоятельно определить, в каком количестве потребуется пенобетон;

- с помощью онлайн-калькулятора. Он позволяет более точно определить количество блоков, учитывая дополнительные параметры, в том числе, толщину шва в кладке.

Рассмотрим, как выполняются расчеты ручным способом. Для вычисления необходимого количества блоков следует выполнить следующие действия:

- Рассчитать периметр коробки, сложив длины стен.

- Определить стенную площадь, перемножив высоту стен на длину контура.

- Вычислить суммарную площадь оконных и дверных проемов.

- Отнять от общей площади стен полученное значение.

- Разделить полученную площадь на площадь боковой плоскости пеноблока.

На конкретном примере определим количество блоков из вспененного бетона, необходимое для возведения коробки с габаритами 5х7 м, высотой 3 м и толщиной стен 0,3 м.

Для расчета блоков необходимо:

Расчеты необходимого количества блоков

- Определить площадь коробки – (5+7+5+7)х3=72 м2.

- Рассчитать площадь дверных проемов (0,7х2=1,4 м2) и оконных (1,3х1,5=1,95 м2).

- Суммировать полученные по проемам значения – 1,4+1,95=3,35 м2.

- Вычислить площадь стен без проемов – 72-3,35=68,65 м2.

- Определить площадь боковой плоскости пеноблока – 0,6х0,2=0,12 м2.

- Рассчитать количество блоков – 68,65:0,12= 572 шт.

Достоинства газосиликатных блоков

Применение газосиликатных блоков можно увидеть не только в строительстве частных домов, но и для возведения больших жилых зданий. Популярность материала легко объясняется его доступной ценой и отличным качеством построек из него.

Малый вес при больших габаритах — одно из основных достоинств блоков

Строительные компании, которые отдают предпочтение возведению стен из газосиликатных блоков, подчёркивают следующие их достоинства:

- низкая теплопроводность материала;

- маленький вес;

- оптимальные размеры для работы, которые позволяют завершить строительство в разы быстрее;

- широкий размерный ряд, что дает возможность применения отличающихся по длине и ширине газосиликатов для возведения разных типов перегородок.

При выкладке стен газосиликатными блоками они получаются почти идеально ровными, поэтому оштукатуривание не будет сложным и затратным, понадобится минимальное выравнивание поверхности.

Такая кладка стен из газосиликатных блоков остается доступной даже для непрофессионалов. В связи с этим процесс такого строительства очень популярен в последнее время.