Плюсы и минусы стеклопластиковой арматуры

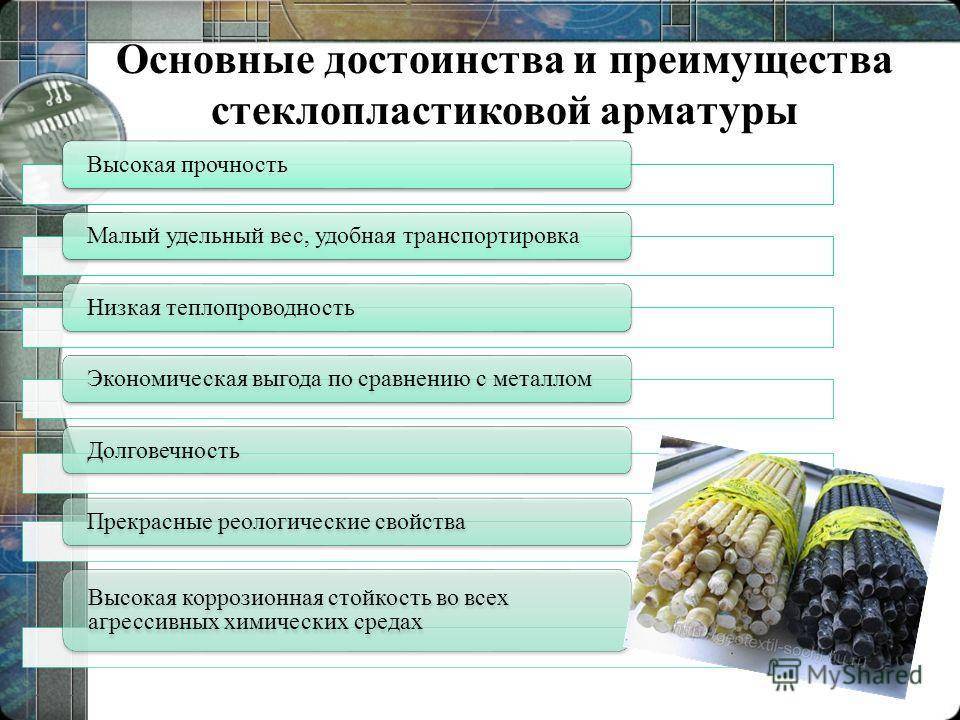

Области применения композитной стеклопластиковой арматуры постоянно расширяются, благодаря комплексу преимуществ. Это:

Экологичность. Стержни не выделяют веществ, вредных для окружающей среды и человека.

Низкая теплопроводность. В отличие от металлической арматуры, стеклопластиковые пруты не образуют «мостики холода».

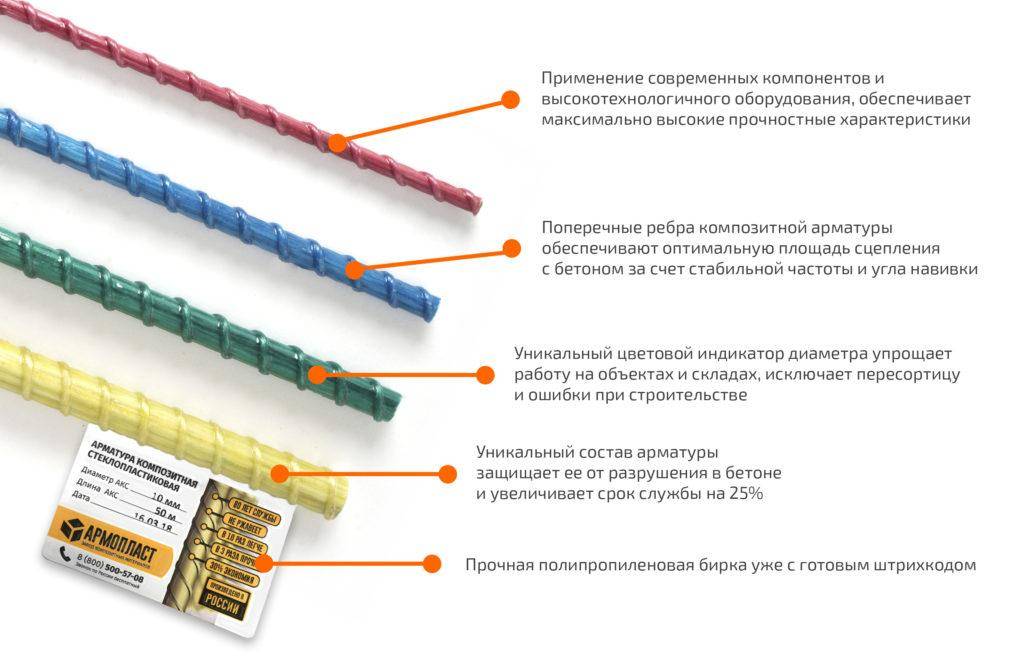

Небольшая масса погонного метра, что снижает нагрузку на основание строительных конструкций.

Коррозионная стойкость. Чем в этом плане стеклопластиковая арматура лучше, чем металлическая? Полимерные материалы устойчивы к воздействию влаги и другим агрессивным средам без дополнительной антикоррозионной обработки

Это свойство важно при зимнем бетонировании, поскольку в этом случае в бетон добавляют большое количество присадок.

Диэлектрические свойства, радиопрозрачность. Эти свойства актуальны при строительстве лабораторий, в которых планируется проводить высокоточные измерения электрических и магнитных величин

В помещениях нет препятствий прохождению радиосигналов и работе мобильной связи.

Как и все строительные материалы, стеклокомпозитная арматура имеет ряд недостатков, среди которых:

- Невысокая устойчивость к огню. При температуре +600 °C стеклопластиковые стержни полностью теряют рабочие характеристики и перестают выполнять функции.

- Невозможность использования на участках, испытывающих растягивающие нагрузки.

- Невозможность самостоятельного изгибания прута. Придать ему нужную форму можно только в производственных условиях.

Низкий модуль упругости

Мнение экспертов свидетельствуют о том, что пластиковая арматура проигрывает металлу в показателях стойкости к растяжению. Это обусловлено низким порогом упругости, который влечет деформацию стержней в процессе эксплуатации.

Здесь следует вспомнить о первичной функции армирования. В сущности, это скрепляющий каркас, предохраняющий бетонную конструкцию от растяжений. Находясь в обычном состоянии без сторонних нагрузок и металлическая арматура, и стеклопластиковые прутья не тянутся.

Однако, у бетона модуль упругости, то есть подверженность деформации в виде растяжения, значительно ниже и это создает напряжение на арматуру. Соответственно, стеклопластик в большей степени подвержен этому давлению, что снижает его эффективность как скрепляющего бетон элемента.

Вернуться к содержанию

Гнутые элементы из стеклопластиковой арматуры

Так как пластиковую арматуру поставляют в рулонах (50 или 100 м), то нет необходимости производить связку продольных несущих прутков: можно просто отрезать кусок необходимой длины. При обустройстве арматурного каркаса для ленточного фундамента часто используют □-образные вертикальные хомуты в качестве поперечных армирующих элементов, а для усиления углов и примыканий необходимы Г- и П-образные дополнительные элементы. Самостоятельно изготовить такие гнутые элементы из прямых стеклопластиковых прутков невозможно (арматура или сломается, или примет прежнее состояние после снятия усилия на изгиб). Придать любую форму стеклопластиковому прутку можно только на этапе его изготовления в заводских условиях. Поэтому необходимо, в соответствии с эскизом, приобрести нужное количество готовых гнутых элементов. Вязку дополнительных крепежных элементов арматурного каркаса можно произвести с помощью вязальной проволоки и обычного крючка или пластиковых хомутов.

На заметку! Если вы не найдете в продаже гнутых стеклопластиковых элементов необходимых размеров или форм, то можно изготовить их самостоятельно из обычной стальной арматуры (придется приобрести небольшое ее количество).

Разнообразие крепежных элементов, которые применяют для вязки стеклопластиковой арматуры, позволяет выбрать тот способ, который будет удобен именно вам (как в технологическом, так и в материальном смысле).

Технические характеристики

Производство стеклоарматуры происходит по ГОСТУ 31938-2012. В документе указано, какого размера должны быть изделия, их внешний вид, сырье, экологическую безопасность и другие параметры.

Пластиковый каркас, как и металлический, используют для скрепления монолита, чтобы повысить его способность переносить нагрузки. Это позволяет повысить срок эксплуатации здания.

Функции такой арматуры не отличаются от стальной, и она имеет такие же показатели:

- Вес изделий составляет 0,02-0,42 кг на метр.

- Длина согласно государственному стандарту должна составлять 0,5-12м. Параметр измеряется шагом по 0,5м.

Готовая арматура из пластика для фундамента должна не иметь сколов, раковин, задир, навивок с порывами, расслаиваний, вмятин.

При армировании фундамента постепенно начинают больше использовать стальные прутья. Чтобы они лучше сцеплялись с бетоном, их дополнительно обрабатывают песком.

Минусы композитной арматуры

Среди минусов композитных материалов, используемых при закладке арматуры, выделяют следующие:

- Низкую упругость на изгиб. Из-за того, что пластиковые элементы отличаются низким модулем упругости, это может привести к деформации бетонной конструкции. Хорошо гнущиеся элементы сложно использовать при монтаже арматуры по углам фундамента. Для сравнения модуль упругости композита составляет 55 000 МПа, а у пластика этот показатель достигает 200 000 МПа.

- Небольшой диапазон размеров. На сегодняшний день при выборе стальной арматуры потребителям предлагается большее разнообразие изделий разного сечения.

- Отсутствие СНиПов. Хоть стеклопластиковые изделия и нормируются по ГОСТ, другой нормативной базы для строительных элементов этого типа не существует. Исходя из этого, осложняется процесс проектирования объектов, так как производить расчеты пока что довольно проблематично.

- Невозможность использования в некоторых регионах. Пластиковые изделия не рекомендуется применять при строительстве объектов в областях, где зимой фиксируются слишком низкие температуры.

- Неустойчивость. Строительство армирующего каркаса осложняется плохой устойчивостью пластиковых прутьев. Конструкция начинает шататься, поэтому приходится прибегать к «хитростям», чтобы зафиксировать каркас до заливки бетонной смеси.

- Довольно высокую стоимость материала. Стеклопластик обойдется в 2 раза дороже стальных аналогов.

Говоря о пластиковой арматуре, ее плюсах и минусах, многие относят к недостаткам этих изделий такие вещи, как: невозможность использования сварочного оборудования и низкую устойчивость к нагреву. Однако, в реальности сварка итак практически не используется при сборке армокаркаса. Настолько же абсурдна и теория насчет неустойчивости материала к высоким температурам. Стеклопластик полностью теряет свои свойства при нагреве свыше 600 градусов, но и не каждый бетон способен выдержать подобную температуру.

Исходя из вышесказанного становится очевидно, что при армировании бетонных конструкций, чтобы определить какая арматура больше подходит – металлическая или стеклопластиковая, нужно уточнить для каких именно целей вам нужен усиленный каркас. С одной стороны новейшие композитные материалы явно выигрывают, однако с точки зрения стоимости, возможно, будет выгоднее приобрести стальные изделия.

Методика соединения

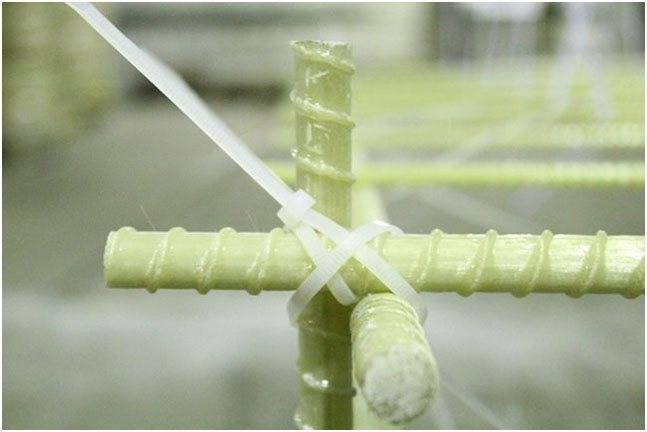

Одним из дополнительных преимуществ композитных стройматериалов является отсутствие необходимости проведения сварочных работ. Все прутья формируются в единый каркас с помощью технологии связывания.

Зачастую в строительной практике применяется специальная вязальная проволока, реже пластиковые стяжки.

Существуют следующие способы использования вязальной проволоки:

- Использование специального автоматического пистолета;

- Применение строительного крючка для вязания;

- Применение механизированного строительного вязального крючка.

Два последних варианта чаще всего используются в строительстве. Это связано с их доступностью, ведь далеко не каждый может себе позволить приобрести специальный автоматический пистолет для связки.

Соединение с помощью пластиковых стяжек.

Армирование фундамента

Чтобы определить, можно ли использовать стеклопластиковую арматуру для ленточного фундамента и как вязать стержни из стекловолокна с таким основанием, нужно учесть, что существует два типа основы с лентой:

- Прямоугольная.

- Т-образная.

Во втором типе монтаж арматуры выполняется без предварительных расчетов, а подошва предназначается для поглощения нагрузок на изгиб. Материал можно зашивать в стенку, но при установке в подошву нужно быть особенно осторожным.

Если фундамент обладает прямоугольным сечением, использование стеклопластикового армирования оправдывает себя, поскольку эта конструкция может воспринимать сжимающие нагрузки.

Инструменты и материалы

Перед тем как начинать вязать ленточный фундамент, нужно подготовить такие инструменты и материалы:

- Измерительное приспособление — рулетка.

- Прибор для подгона и обработки прутьев — болгарка.

- Средства персональной защиты.

- Уровень водяного типа.

- Хомуты из пластика для скрепления прутьев.

Земляные работы

Перед началом армирования нужно подготовить углубление, руководствуясь планировкой будущей постройки. Поверхность дна нужно выровнять и утрамбовать, затем насыпать слой песка (10-15 см), полить его жидкостью и уплотнить. Следующим слоем будет щебень с аналогичной толщиной. После уплотнения верхнего покрытия на дне образуется надежная подушка с ровной плоскостью.

Строительство опалубки

Для обустройства опалубки используются доски, которые соединяются в щиты с помощью гвоздей или саморезов. Шляпки крепежных деталей нужно устанавливать с внутренней стороны, а конструкцию нужно дополнительно укреплять с помощью распорок.

Поверхность стенок покрывается пергаментом, который фиксируется с помощью степлера. Задача этого материала заключается в сохранении чистоты досок и борьбе с вытеканием жидкости из бетонной стяжки.

Дальше на стенках размещаются метки, которые будут определять уровень заливки бетона. По этой линии стоит ориентироваться при монтаже армированных элементов. Для более точного выполнения работы следует применить водяной уровень.

Технология вязки

Чтобы разобраться с технологией вязки, следует учесть несложные советы опытных специалистов и придерживаться такого алгоритма действий:

Перед началом вязки нужно подготовить чертежи каркаса и провести нарезку всех элементов, придерживаясь расчетов.

Для позиционирования поперечных прутьев в нижних слоях используются фиксаторы. Они закрепляются как перед началом монтажа арматуры, так и после завершения сборки.

Диаметр ячеек определяется параметрами ленты, которая подвергается укреплению. В большинстве случаев он варьируется от 15 до 30 см.

Перед соединением продольных прутьев, их нужно разложить на земле и нанести на них отметки в местах крепления поперечных деталей. В процессе вязки нужно соблюдать прямой угол.

Поперечные элементы фиксируются с продольными с нижней стороны. Для обеспечения надежного армирования, хомуты из пластика или проволока вяжутся как можно туже.

В первую очередь необходимо подготовить горизонтальные слои армирования, а потом начинать закрепление вертикальных

Фиксация осуществляется с внутренней стороны ячеек для повышения надежности конструкции.

Углам нужно уделять особое внимание. Специалисты рекомендуют не гнуть их путем температурного воздействия, поскольку это может ухудшить прочностные свойства.

После завершения вязки арматурной конструкции ее нужно поместить внутрь опалубки.

Если вязка стеклопластиковой арматуры осуществляется с помощью проволоки, то, чтобы облегчить работу, лучше задействовать вязальный крючок. Его роль может выполнять старая отвертка.

Сооружение арматурного каркаса

При обустройстве каркаса нужно придерживаться ключевого требования — изделие нужно полностью заливать бетоном, выдерживая дистанцию между стенками опалубки не меньше 5 см. Чтобы армированные элементы не размещались на дне углубления, следует закрепить кирпичи, а поверх них расположить продольные прутья и горизонтальные поперечины. Эти элементы соединяются с помощью пластиковых хомутов.

Заливка фундамента

На последнем этапе нужно залить бетон в опалубку с каркасом

Важно проводить это действие с особой осторожностью, помещая его в свободные полости между частями каркаса. Также необходимо периодически протыкать бетон прутьями для удаления пузырьков воздуха

Сравнение разновидностей

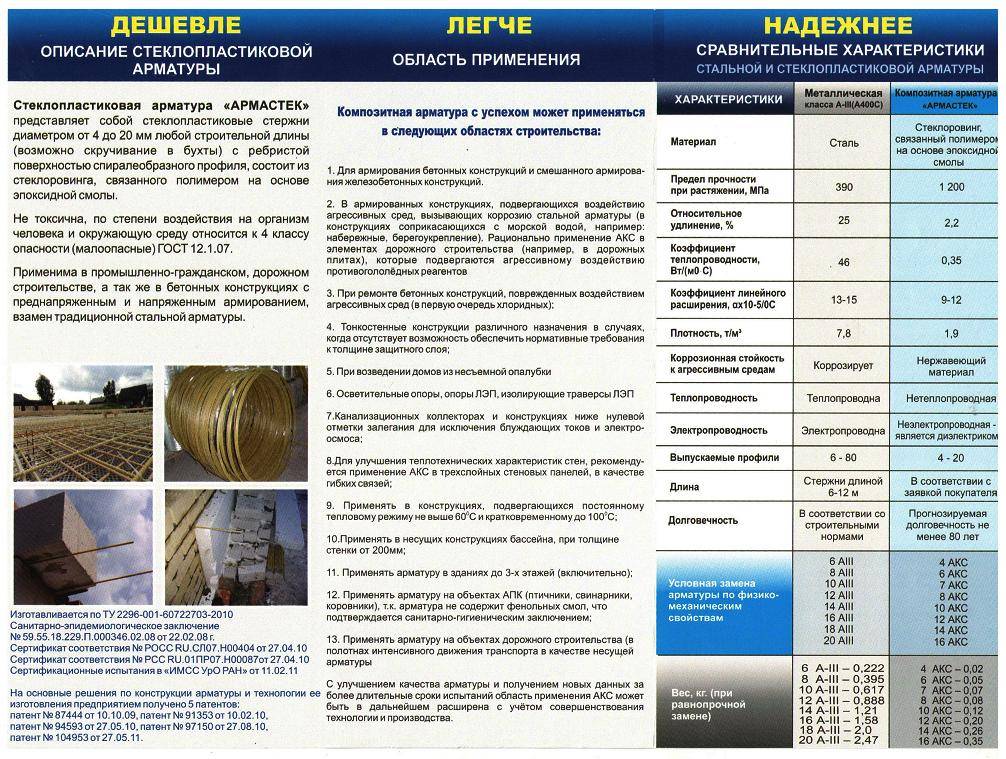

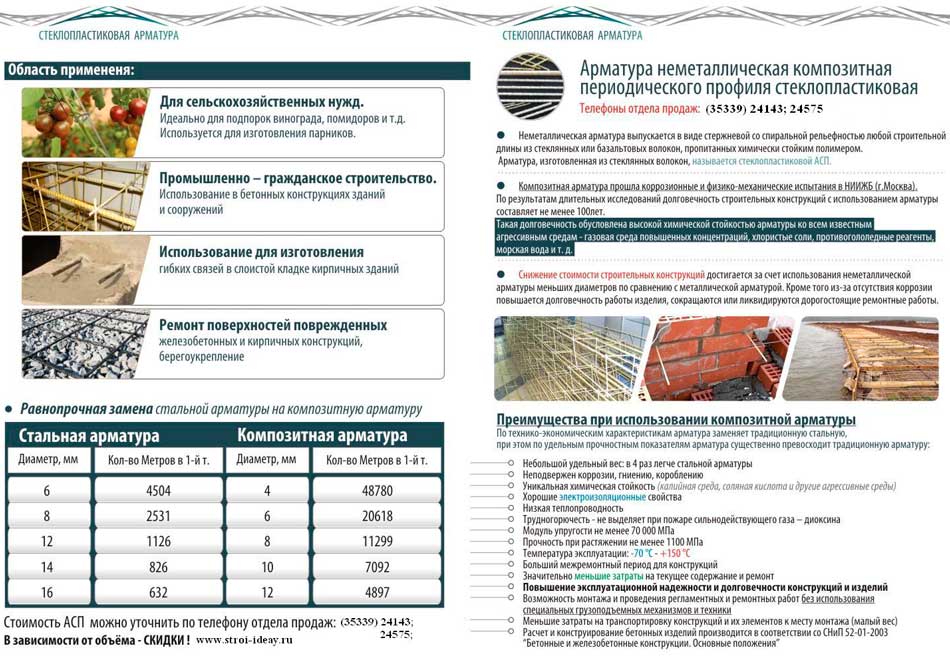

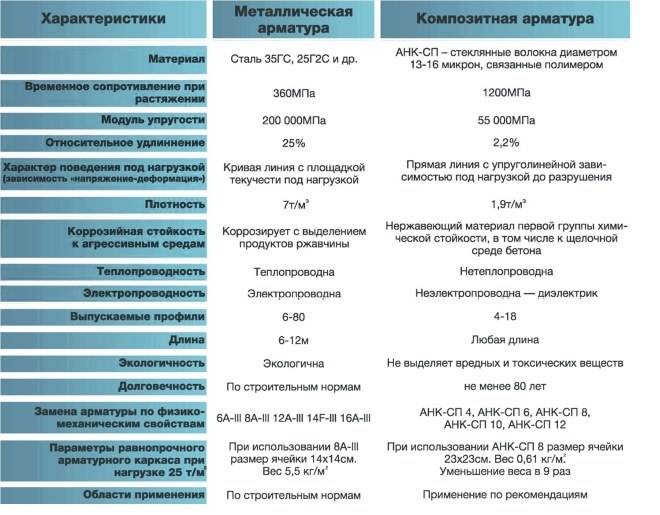

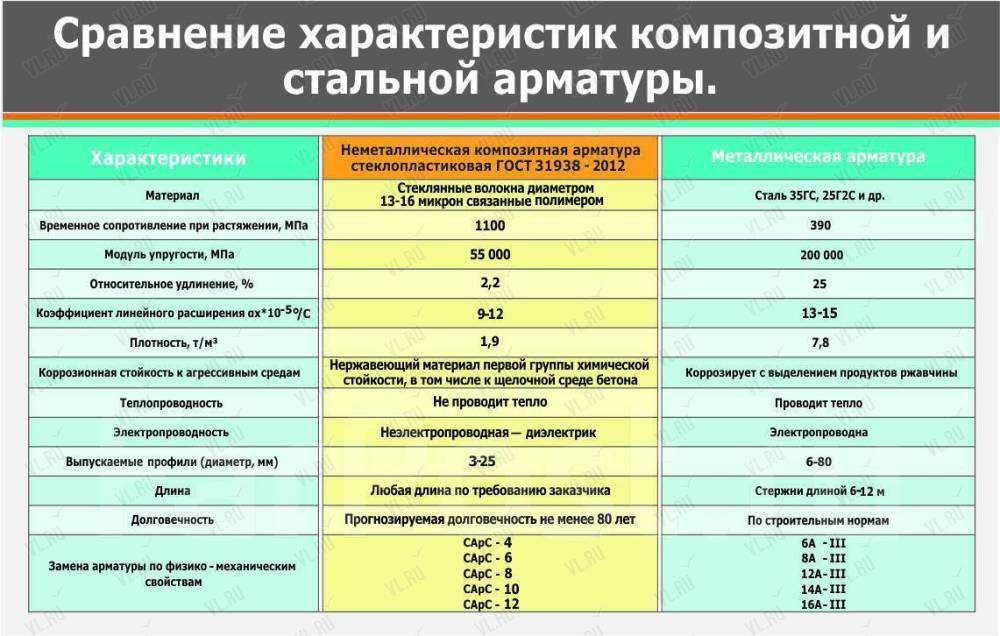

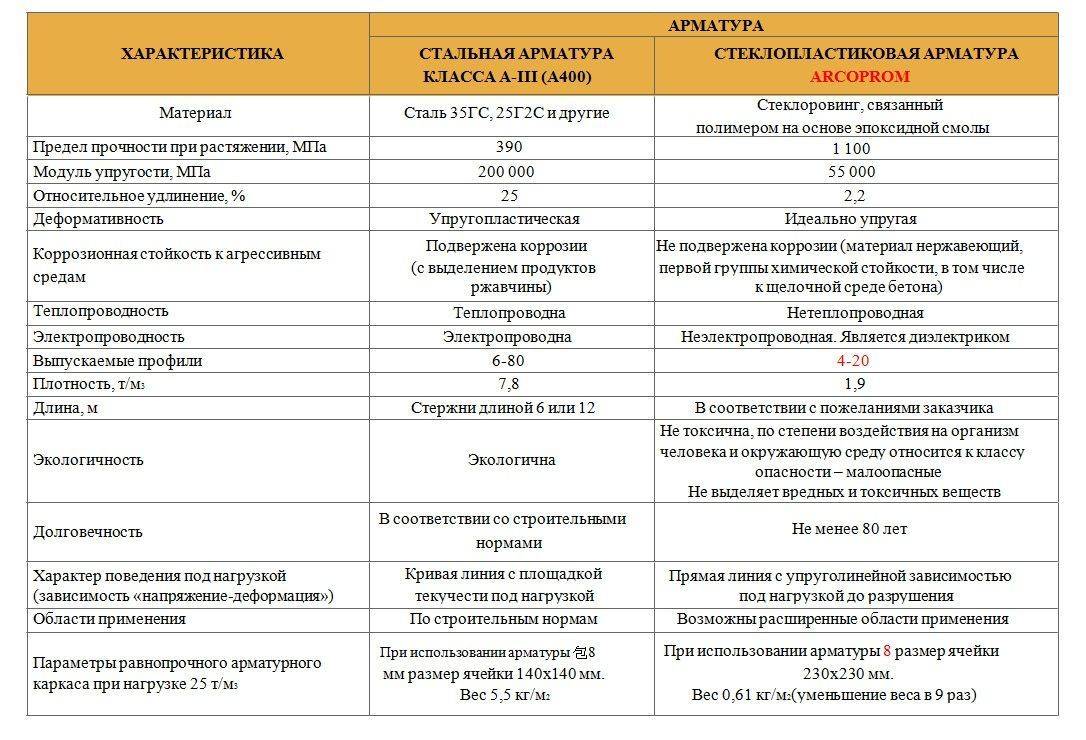

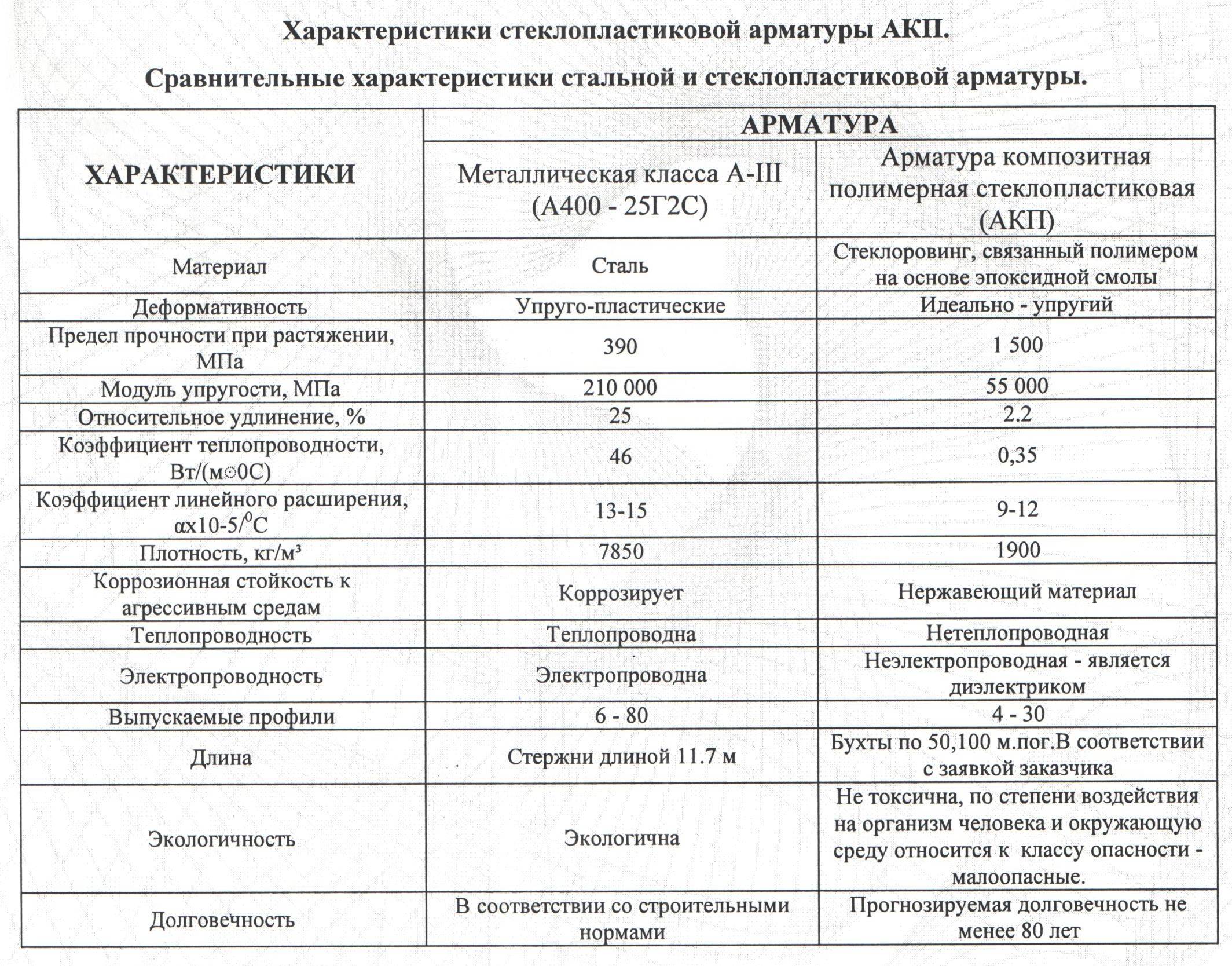

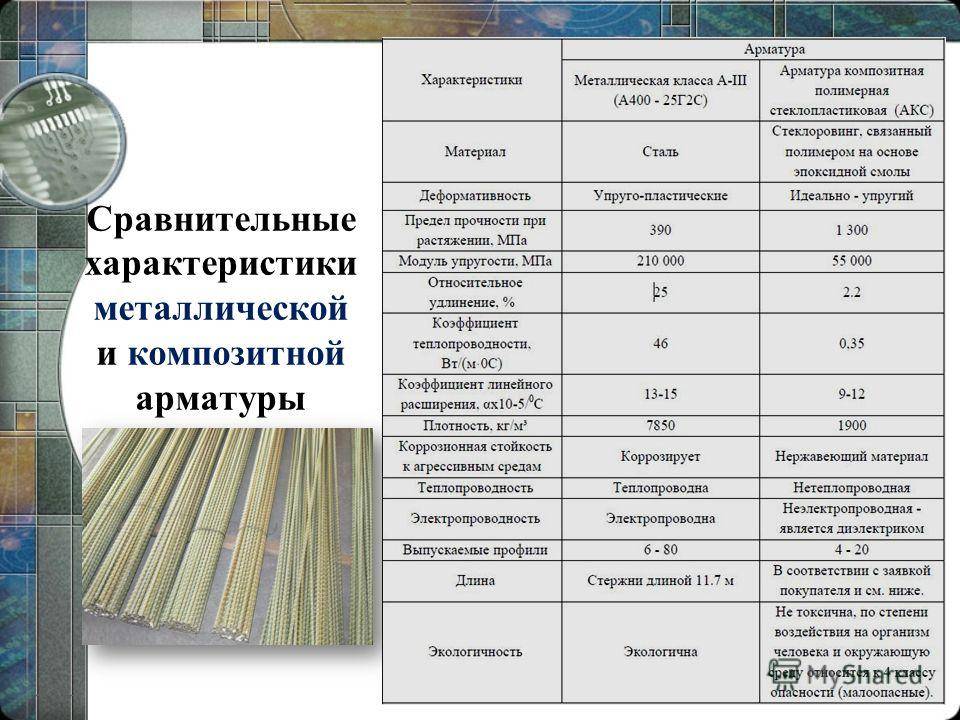

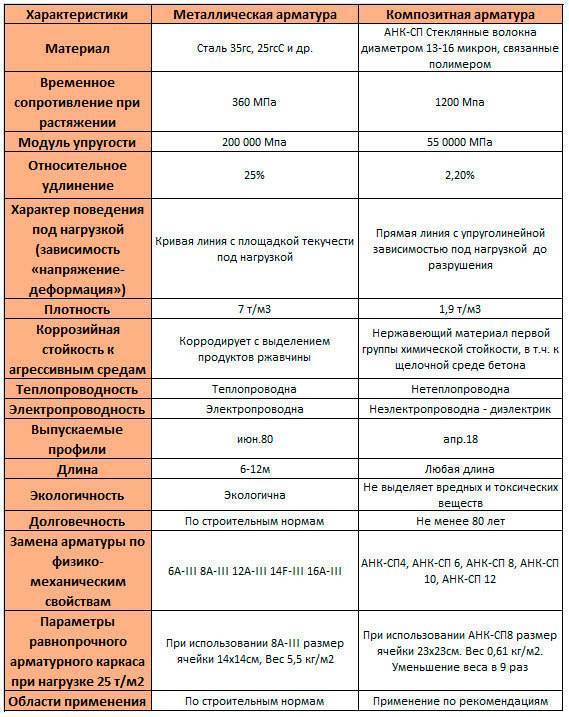

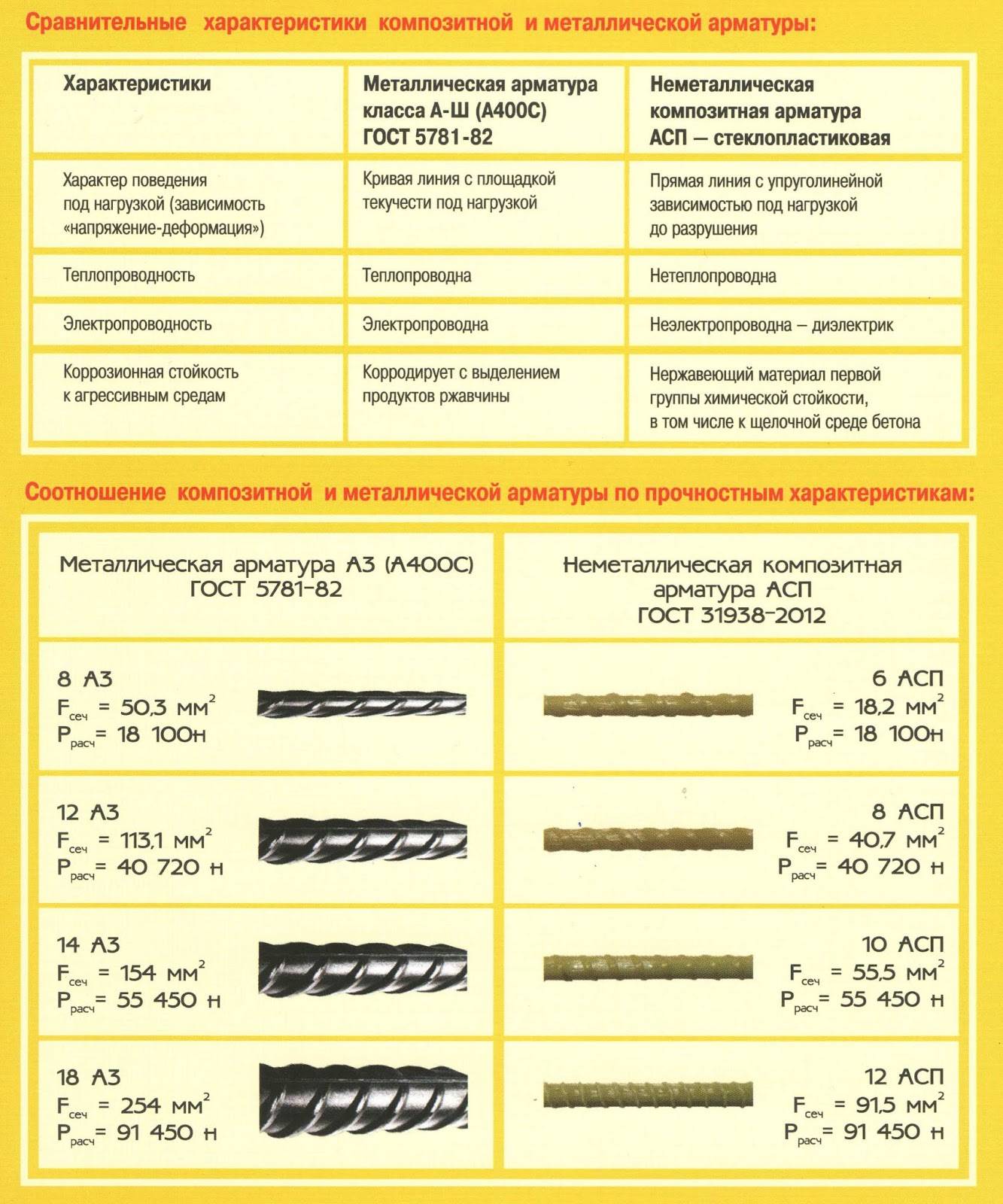

Результаты сравнения основных показателей стальной и стеклопластиковой арматуры приведены в таблице:

| Параметр | Металл | Стеклопластик |

| Стандартное сечение, мм | 6-40, до 80 | 4-22 |

| Длина прутьев, м | 5-12 | Бухты до 100 м или длина по заказу |

| Плотность, кг/м3 | 7000 | 1900 |

| Коэф.теплопроводности, Вт/м∙К | 46-47 | 0,35-0,5 |

| Относительное удлинение, % | До 25, не менее 14 | 2,2 |

| Модуль упругости, кН/мм2 | 200 | 30-55 |

| Временное сопротивление на разрыв, кН/мм2 | 0,37-1,23 | До 1,25 |

| Предел прочности на разрыв, МПа | 390-400 | 800-1400 |

| Прочность сцепления с бетонами, МПа | Зависит от типа профиля, от 6 | До 12 |

| Стойкость к коррозии и агрессивным средам | Коррозирует | Высокая |

| Диапазон рабочих температур, °С | До +1200, выдерживает воздействие низких температур без снижения показателей прочности | От -15 до +160 |

| Электропроводность | + | Диэлектрик, не создает помех |

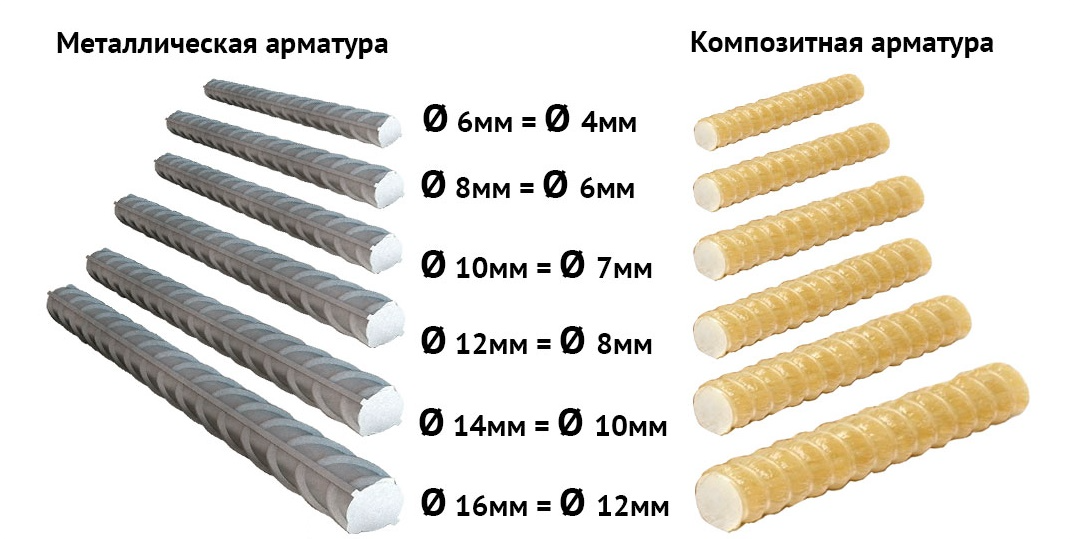

Более высокое сопротивление к разрыву вкупе с коррозийной стойкостью позволяет снизить сечение закладываемой стеклопластиковой арматуры (см. рис. ниже). Но из-за сравнительно меньшей упругости стеклопластиковые прутья не рекомендуется сгибать в обычных условиях. По этой же причине они хуже переносят высокие нагрузки на изгиб, характерные для плитных перекрытий и оснований с большой площадью.

В плане простоты транспортировки и складирования стеклопластик однозначно выигрывает: материал не окисляется и не разрушается даже при открытом хранении. Это же относится к показателям экологичности и стойкости к агрессивным средам. Это положительно сказывается на долговечности закладываемых каркасов.

Этот фактор играет важную роль при необходимости учета собственного веса фундамента. По этой же причине стеклопластик части используются в комбинированных каркасах.

В плане простоты вязки и сборки каркасов металлическая арматура считается более универсальной, такие прутья без проблем сгибаются на стройплощадке или соединяется сваркой. Стержни из стеклопластика изгибаются под заказ и соединяются хомутами или вязкой. Но при армировании фундаментов этот фактор не критичен, каркасы заглубляемых и выдерживающих значительные весовые нагрузки в принципе не рекомендуется сваривать.

Сравнить траты на приобретение материалов сложно, в настоящий момент стоимость металлической арматуры растет быстрее расценок на стеклопластик (хотя до недавнего времени ситуация была обратная). Оптимальные траты достигаются при комбинировании обеих разновидностей.

Любопытный факт — арматура в бухтах!

Основным применением арматуры в малоэтажном строительстве является использование её для армирования фундаментов. При этом, чаще всего используется стальная арматура класса А3, диаметрами 8, 10, 12 мм. Вес 1000 метров погонных стальной арматуры составляет 400 кг для Ø8мм, 620 кг для Ø10мм, 890 кг для Ø12мм. Теоретически Вы можете приобрести стальную арматуру в бухтах (если найдете), при этом, в последствии, Вам понадобится специальное устройство для повторного выравнивания такой арматуры. Сможете ли Вы перевезти 1000 метров такой арматуры на своем легковом автомобиле к месту строительства, чтобы сократить расходы на доставку?  А теперь представьте, что указанную арматуру можно заменить композитной меньшего диаметра, а именно 4, 6, 8 мм вместо 8, 10, 12 мм. соответственно. Вес 1000 метров погонных композитной арматуры составляет 20 кг для Ø4мм, 36 кг для Ø6мм, 80 кг для Ø8мм. Вдобавок, несколько уменьшился её объём. Такую арматуру можно приобрести в бухтах, при этом, внешний диаметр бухты составляет чуть больше 1м. Кроме того, при разматывании такой бухты, композитная арматура не требует выпрямления, так как практически не имеет остаточной деформации. Могли ли Вы себе представить, что сможете перевезти арматуру, требующуюся для строительства загородного дома или дачи, в багажнике собственного легкового автомобиля? И Вам даже не понадобится помощь при загрузке и разгрузке!

А теперь представьте, что указанную арматуру можно заменить композитной меньшего диаметра, а именно 4, 6, 8 мм вместо 8, 10, 12 мм. соответственно. Вес 1000 метров погонных композитной арматуры составляет 20 кг для Ø4мм, 36 кг для Ø6мм, 80 кг для Ø8мм. Вдобавок, несколько уменьшился её объём. Такую арматуру можно приобрести в бухтах, при этом, внешний диаметр бухты составляет чуть больше 1м. Кроме того, при разматывании такой бухты, композитная арматура не требует выпрямления, так как практически не имеет остаточной деформации. Могли ли Вы себе представить, что сможете перевезти арматуру, требующуюся для строительства загородного дома или дачи, в багажнике собственного легкового автомобиля? И Вам даже не понадобится помощь при загрузке и разгрузке!

Плюсы и минусы стеклопластика

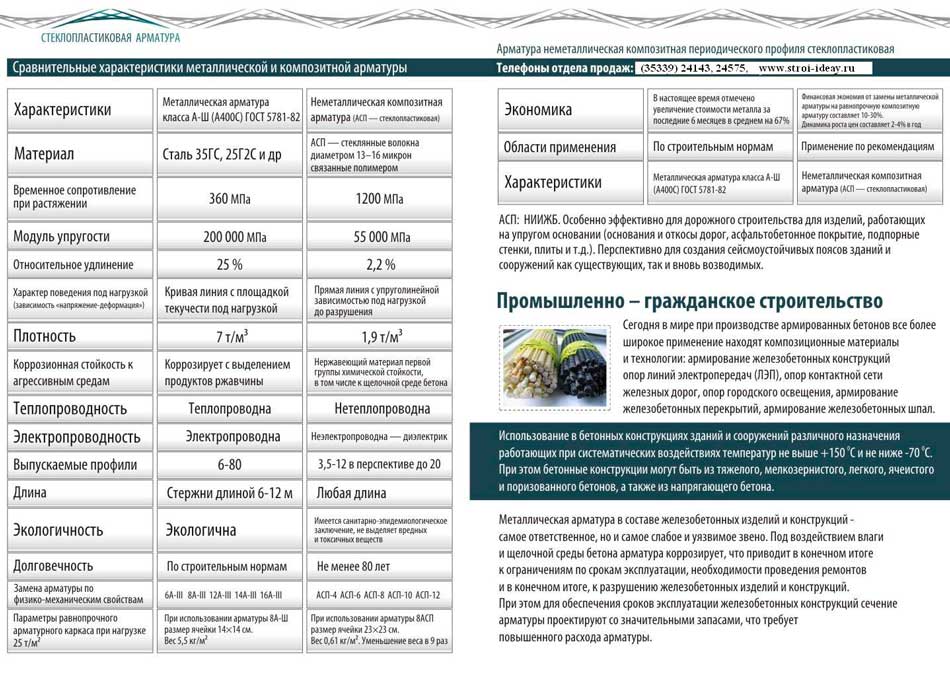

Данные армирующие материалы представлены ребристыми или покрытыми специальными посыпками прутьями на основе скрученных стеклопластиковых волокон, пропитанных термоактивными смолами. Согласно ГОСТ 31938, доля непрерывного армирующего заполнителя в них составляет не менее 75%, композит соответствует всем требованиям прочности, безопасности и долговечности.

Преимущества этой разновидности проявляются в:

- Высокой стойкости к износу, коррозии, влаге и агрессивным воздействиям грунта.

- Низких коэффициентах теплопроводности и теплового расширения, положительно сказывающихся на трещиноустойчивости и т/т характеристиках фундаментных конструкций.

- Небольшом весе.

- Неограниченной длине (прутья реализуются в бухтах длиной до 100 м), простоте транспортировки и складирования.

- Отсутствии окисляющих процессов и помех за счет хороших диэлектрических и диамагнитных свойств.

Минусы проявляются в сравнительно низком пределе прочности на сжатие и изгиб, ограниченном диапазоне рабочих температур и усложненной технологии гибки и монтажа. Арматура на основе стекловолокна может слегка растягиваться или смещаться на этапе заливки бетона, связывается пластиковыми хомутами и повреждается при изгибе обычными способами.

Как производят композитную арматуру?

Начнем с того, что термин «композитная арматура» объединяет в себе все виды неметаллической арматуры, произведенной на базе разного типа волокон, которые используются как армирующая основа прута. Волокна, из которых производят арматуру, могут быть следующие:

- 1. базальтовое волокно;

- 2. стеклянное волокно;

- 3. арамидное волокно.

- 4. углеродное волокно.

Таким образом, виды композитной арматуры, в зависимости от применимых волокон, следующие:

1. Базальтопластиковая арматура, обычно черного цвета (АБП);

2. Стеклопластиковая арматура, светло-желтого цвета, однако благодаря красящим добавкам, цветовая гамма широкая (АСП);

3. Арамидная арматура;

4. Углепластиковая арматура;

5. Комбинированная арматура (на основе волокон разных типов).

Особенности производства и монтажа

Любой вид стеклопластиковой арматуры производится из сырьевого волокна, связанного полимерными смолами, в который добавляется отвердитель и ускоритель твердения. Все компоненты определяются производителями в зависимости от применяемых технологий, от типа и назначения элементов, которые будут армироваться изготовленной стеклопластиковой арматурой.

Материал производится на специальных технологических линиях. Сначала стекловолокно пропитывается смолой, отвердителем и ускорителем реакции. После этого оно пропускается через фильер, где отжимается лишняя смола. Тут же стекловолокно уплотняется, и приобретает форму – условно гладкую или с анкерными ребрами и технологически заданный диаметр.

На следующем этапе происходит вязка композитной стеклопластиковой арматуры – на нее наматывается дополнительная навивка в виде жгута, чтобы повысить адгезию. После этого она направляется в печь, где полимерные смолы с отвердителем схватываются. Полученные изделия укладываются в бухты или разрезаются на хлысты нужной длины.

Скрепляются прутки пластиковыми хомутами или зажимами. Край армирующей сетки должен отступать от опалубки на 50 мм, что позволит создать защитный слой из бетона. Это делается подручными средствами или пластиковых фиксаторов. Если прут выступает за пределы опалубки, ее нужно обрезать ножовкой по металлу или болгаркой с алмазным или абразивным кругом.

Согнуть стеклопластиковую арматуру на площадке без специального оборудования невозможно. После того, как на прут перестает действовать усилие, он снова возвращает первоначальную форму. Если размягчить его температурой, и все же согнуть, он потеряет расчетные характеристики. Единственный выход – заказать предварительно изогнутый стеклопластиковый элемент на заводе, в этом случае они полностью будут отвечать техническим и эксплуатационным требованиям.

Область применения стеклоарматуры

Полимерная арматура используется для решения различных задач:

- производства композитных бетонов, используемых для постройки монолитных конструкций;

- сооружения фундаментных основ зданий и заливки монолитных плит;

- повышения прочности стен, построенных из кирпича;

Сфера применения этого строительного материала обширна

- строительства портовых объектов и специальных конструкций по укреплению береговой линии;

- сооружения покрытий автомобильных дорог и усиления бетонных откосов;

- постройки оградительных конструкций для железнодорожных и транспортных магистралей;

- производства изделий из бетона, нуждающихся в преднапряженном армировании;

- строительства транспортных развязок, мостов, путепроводов и эстакад;

- сооружения бетонных конструкций в сейсмических зонах.

Пластиковые стержни не нуждаются в устройстве гидроизоляции независимо от выбора схемы армирования конструкций. Применение для армирования бетона арматуры из стеклопластика и использование полимерных стержней осуществляется на основании предварительно выполненных вычислений. Техникой расчета усиленного бетона для строительства владеют работники специализированных организаций.

Методика соединения

Одним из дополнительных преимуществ композитных стройматериалов является отсутствие необходимости проведения сварочных работ. Все прутья формируются в единый каркас с помощью технологии связывания.

Зачастую в строительной практике применяется специальная вязальная проволока, реже пластиковые стяжки.

Существуют следующие способы использования вязальной проволоки:

- Использование специального автоматического пистолета;

- Применение строительного крючка для вязания;

- Применение механизированного строительного вязального крючка.

Два последних варианта чаще всего используются в строительстве. Это связано с их доступностью, ведь далеко не каждый может себе позволить приобрести специальный автоматический пистолет для связки.

Соединение с помощью пластиковых стяжек.

Диаметр пластиковой арматуры

Из-за определенных конструктивных особенностей, стеклопластиковая арматура имеет несколько параметров, которые характеризуют ее диаметр:

- Размер внешнего диаметра композитного стержня определяется согласно расположению выступающих по профилю ребер;

- Внутренний диаметр относится конкретно к самому стержню;

- Номинальный диаметр относится к цифровому обозначению конкретного профиля.

Все эти параметры не совпадают между собой. Номинальный диаметр меньше внешнего, измеряемого по выступающим ребрам

Следует с особой ответственностью обращать внимание на эти параметры. Это поможет избежать покупки меньших чем необходимо армирующих прутьев

Существуют некоторые нюансы определения этих размеров стеклопластиковой арматуры. Внешний диаметр изделия определяется также, как и для стальной. Что же касается внутреннего диаметра, то его определить сложнее из-за не идеально круглого сечения стержня.

Отличия характеристик полимерных и металлических армирующих прутов

Основным конкурентом для пластиковых армирующих стержней является традиционная металлическая арматура, использующаяся в бетонных плитах и перекрытиях. В целом два этих строительных материала очень схожи друг с другом. При этом по некоторым параметрам арматура из стеклопластика демонстрирует заметно более впечатляющие показатели, нежели металлическое армирующее оборудование. В таких условиях стоит провести небольшое сравнение технических характеристик металлической и полимерной арматуры:

- Показатели деформации. Пруты из стали является упругопластическим материалом в то время, как композитная арматура — это идеально-упругий стройматериал;

- Показатели предельной прочности. Металл демонстрирует следующие параметры 390 МПа, а стеклопластик 1300 Мпа;

- Размер коэффициента теплопроводности. Для металлической этот параметр равен 46 Вт/мОС, а для композитной 0,35 Вт/мОС;

- Показатели структурной плотности. Для стальной этот параметр равен 7850 кг/м3, а для стеклопластиковой 1900 кг/м3;

- Параметры теплопроводности. В отличие от стальных конструкций, стеклопластик абсолютно не проводит тепло;

- Стойкость к коррозии. Стеклопластиковая арматура абсолютно не ржавеет. При этом сталь относится к относительно быстро ржавеющему материалу;

- Электропроводимость изделия. Композитный армирующий стройматериал по сути является диэлектриком. Одновременно с этим, одним из недостатков металлической арматуры является возможность проводить электрически ток.

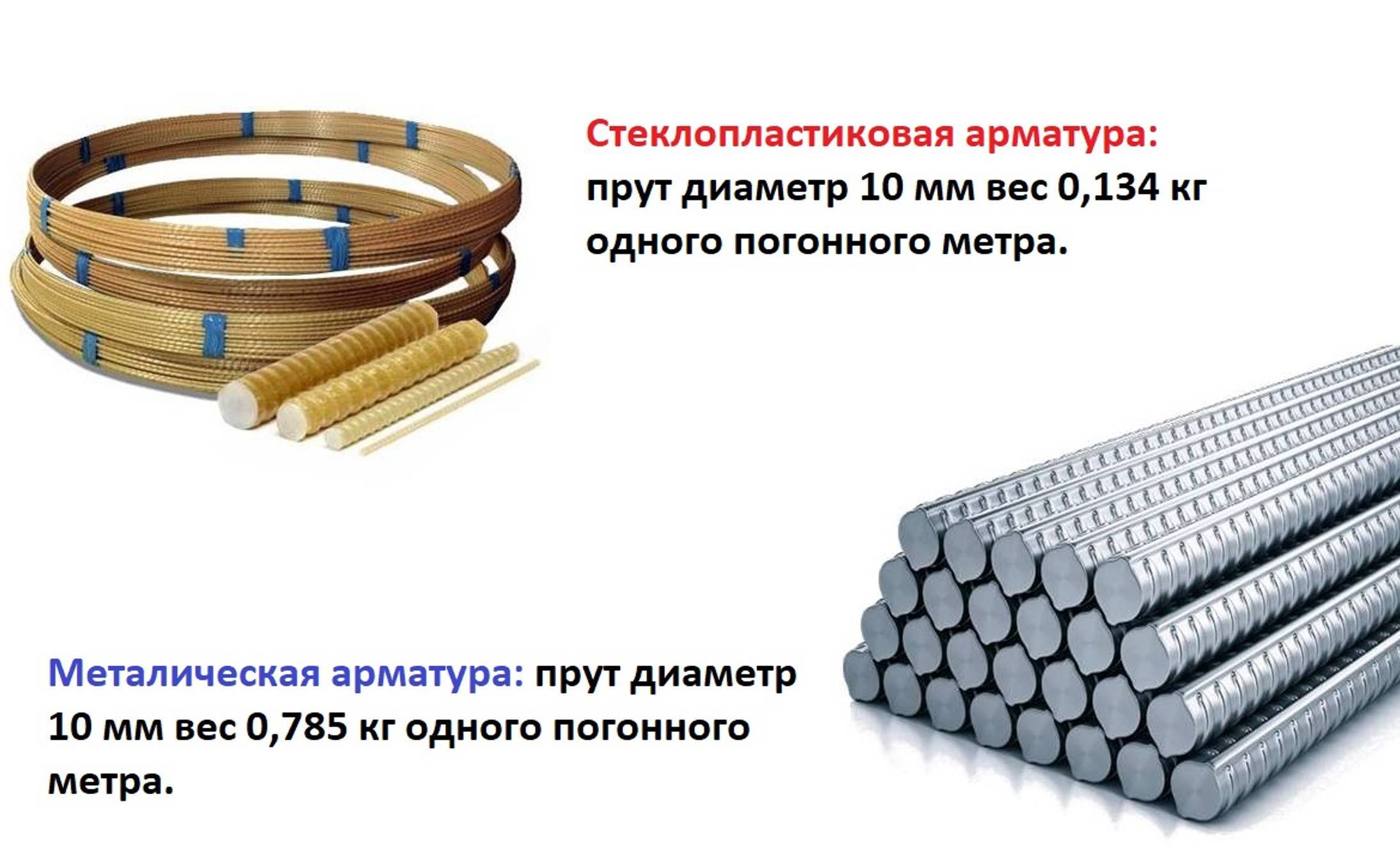

Внешние отличия металлических и композитных стержней.