Этапы работ при машинном способе заливки пола

Выравнивание пола посредством механизированной стяжки включает три основных мероприятия: подготовка основания, установка маяков, работа с раствором. Отклонения от технологии на каком-либо этапе приведет в итоге к разрушительным последствиям. Поэтому все действия должны быть проведены по правилам.

Пошаговая инструкция

Полы всегда подвергаются точечной или переменной механической нагрузке. Любое повреждение чернового основания будет приводить к разрушительному эффекту. Поэтому на подготовительном этапе устраняют декоративное напольное покрытие, слабые участки старого выравнивающего состава. Также проводят уничтожение масляных пятен, очагов коррозионного и биологического поражения.

Для профилактики повторного появления «болезней» поверхность обрабатывают антиржавчиной, противогрибковыми средствами. В заключение пол покрывают грунтом, устраивают гидроизоляцию, прокладывают демпферную ленту по периметру.

Далее работа включает следующие действия:

- Создание ориентиров. С помощью лазерного уровня и рулетки определяется наивысшая точка на основании. От нее отмеривается минимальная толщина будущей стяжки.

- Установка маяков. По готовым ориентирам из ровнителя формируют прямые линии на нужной высоте. Для корректировки используют правило и уровень.

- Замешивание раствора.

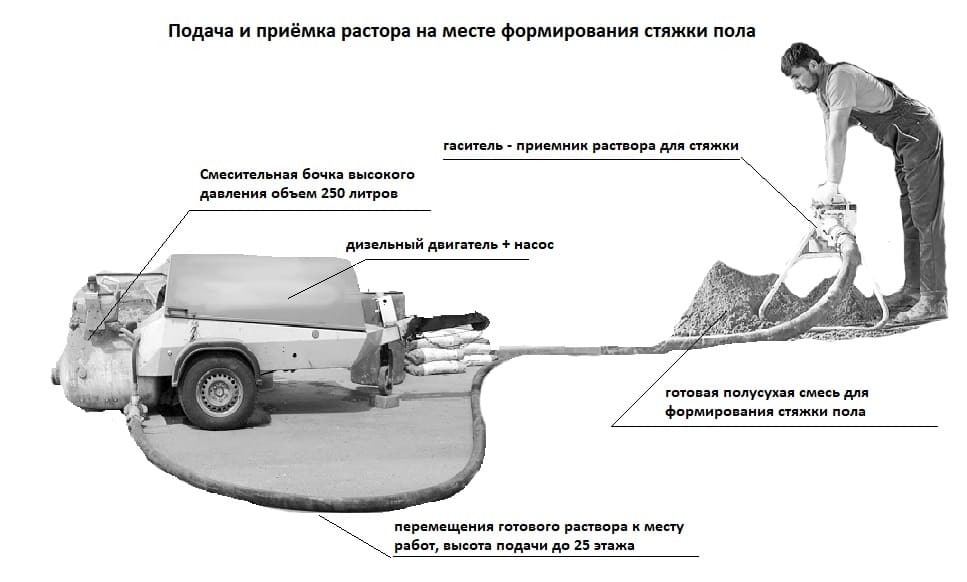

- Транспортировка рабочей смеси. Для этого используется пневмонагнетатель.

- Распределение массы. Материал засыпают в пустоты между маяками. Правилом устраняют излишки и сглаживают поверхность стяжки.

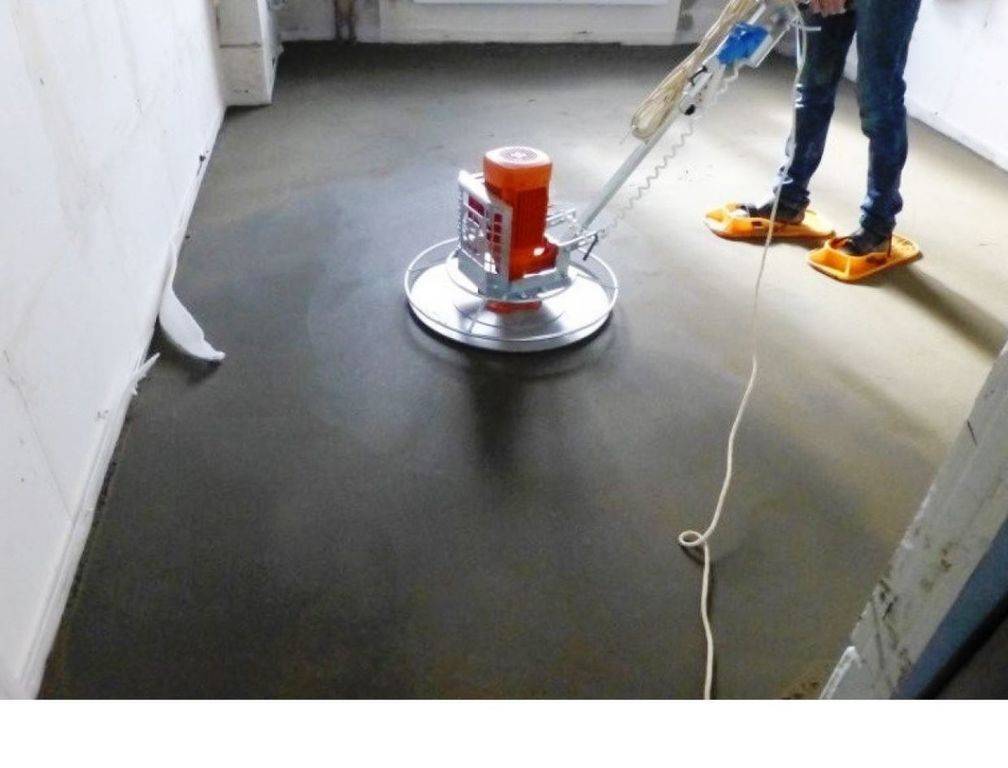

- Спустя 2 часа проводят трамбование смеси и шлифование поверхности с помощью специального оборудования. Здесь также имеется нюанс: мастер должен ходить по механизированной стяжке в насадках на обувь с широкой площадкой. Так он не будет продавливать еще не высохший ровнитель.

Завершающий этап заключается в создании условий для правильного высыхания стяжки. Если влажность высокая или присутствуют сквозняки, то пол нужно накрыть полиэтиленом на первые 2-3 дня. При высокой температуре и хорошей вентиляции понадобится периодическое смачивание поверхности. Цементные растворы полностью высыхают в течение 28 дней. Поэтому раньше приступать к финишной отделке не рекомендуется.

Как приготовить раствор

Для раствора полусухой стяжки можно купить готовые к применению смеси или составить смесь самостоятельно из отдельных ингредиентов. Если вы пользуетесь готовыми смесями, то следует просто добавить рекомендуемое производителем ее количество в воду и тщательно перемешать с помощью строительного миксера или специальной насадки на дрель.

Для приготовления смеси самостоятельно вам понадобятся:

- цемент не ниже марки М-400;

- песок речной;

- фиброволокно;

- пластификатор.

В большой емкости сначала смешиваются песок и фибра. На 100 литров песка берут около 100 грамм фиброволокна. В смесь добавляют 50 кг цемента и высыпают ее в 15 литров воды. Перемешивают строительным миксером до образования однородной смеси без комочков.

Раствор можно готовить и в меньшем объеме придерживаясь следующих пропорций:

- 1 часть цемента;

- 3-4 части песка;

- 600-800 г фиброволокна на каждый кубический метр смеси;

- 1 л пластификатора на каждые 100 кг цемента.

Воды может уйти чуть больше, но раствор не должен быть слишком редким. Для проверки качества раствора его сжимают в кулаке. Если выделяется влага, значит воды добавлено много. Правильный раствор дает плотный комочек, который не рассыпается после того, как вы разожмете пальцы.

Чтобы не переживать о правильности пропорций раствора лучше купить готовую смесь для полусухой стяжки. Например, фирмы Кnauf, которая выпускает качественную смесь, отвечающую международным стандартам качества.

Укладка

После подготовки поверхности пола, выставления маяков и замешивания раствора можно непосредственно приступать к укладке стяжки. Небольшое количество раствора выкладывают между маяками и равняют его с помощью правила.

Маяки, таким образом, остаются в растворе навсегда. Необходимо следить, чтобы толщина стяжки была не меньше 3 см и не больше 4 см.

После укладки смеси сразу приступают к ее затирке. Удобнее выполнять работы по вдвоем. Тогда один работник будет выкладывать, и равнять раствор, а второй сразу выполнять затирку поверхности. Согласно технологии затирку выполняют не ранее чем через 20 минут и не позднее 6 часов после укладки.

Затирку выполняют специальной машинкой. Во время шлифования меняют металлические диски, добиваясь идеально гладкой и ровной поверхности пола. Шлифовальная машинка не только полирует поверхность, но и утрамбовывает раствор. В итоге вы получаете плотную, прочную и гладкую поверхность пола.

Мы рассказали, как может быть выполнена полусухая стяжка пола своими руками. Трудного в этом процессе ничего нет, но, как и в любой работе, главное четко выполнять все этапы и придерживаться технологии.

Основные виды стяжек

Стяжки бывают 4 видов:

- сухая;

- полусухая;

- мокрая;

- наливная.

Мокрая стяжка

Различают 4 вида мокрой стяжки:

- Самая востребованная-вязанная. Этот вариант предполагает выполнение стяжки на плиты.

- Устройство стяжки на гидроизоляционный слой. Обычно она выполняется в помещениях с повышенной влажностью или вероятностью разлива воды в них (ванная комната, санузел, кухня).

- Мокрая стяжка с использованием теплоизоляционного материала. Она устраивается на грунт или на первом этаже многоквартирного дома. Такая стяжка необходима для утепления дома, предотвращения утечки тепла в подвальное помещение.

- Мокрая стяжка, завершающаяся наливным покрытием. Данный вид стяжки используется для слишком восприимчивого к дефектам напольного покрытия: ламината, линолеума, кварцвиниловой плитки.

Сухая стяжка

Из названия видно, что все компоненты стяжки не содержат жидкости.

Она состоит из двух частей:

Засыпной части – которая не только выравнивает основание, но и создает тепло- и звукоизоляционный слой;

Засыпной части – которая не только выравнивает основание, но и создает тепло- и звукоизоляционный слой;

Твердого листового покрытия – это может быть фанера, гипсостружечная плита(ГСП), гипсокартонный лист(ГКЛ), дерево-стружечные плиты(ДСП), гипсоволокнистые плиты(ГВП). Они укладываются сверху засыпного слоя.

Сыпучие материалы для сухой стяжки

Керамзит или крошка из него – это нагретая до высокой температуры вспененная глина. Керамзит невесом из-за малой плотности. Он обладает наилучшими теплоизоляционными свойствами.

Керамзит или крошка из него – это нагретая до высокой температуры вспененная глина. Керамзит невесом из-за малой плотности. Он обладает наилучшими теплоизоляционными свойствами.

Вспененный вермикулит – этот материал очень легкий.

Вспученный перлит – изготовлен при нагревании его до высоких температур (1000 градусов). Благодаря процессу изготовления вода из вулканического материала полностью испаряется. Он становится легчайшим, что может быть сдут при малейшем движении воздуха. Поэтому окна при устройстве сухой стяжки с данным сыпучим материалом должны быть закрыты.

Наливные полы

Вид стяжки пола, которая использует самовыравнивающиеся смеси, называется наливным полом. Минимальная его толщина 3,5мм. Раньше такое покрытие использовалось для промышленного здания, а сейчас их применяют в домах и квартирах.

Вид стяжки пола, которая использует самовыравнивающиеся смеси, называется наливным полом. Минимальная его толщина 3,5мм. Раньше такое покрытие использовалось для промышленного здания, а сейчас их применяют в домах и квартирах.

Сухая смесь разводится водой по инструкции, чтобы получить необходимую консистенцию. Самовыравнивающаяся смесь, разливаемая по полу, занимает выемки и ямки, убирает дефекты поверхности. При использовании данной смеси нужно помогать ее распределению по полу с помощью шпателя, убирая из него пузырьки воздуха игольчатым валиком.

Достоинства полусухой механизированной стяжки

Механизированная полусухая стяжка пола имеет ряд преимуществ в сравнении с другими видами стяжек:

- Быстро сохнет. Раствор для стяжки отличается минимальным содержанием влаги, которая испаряется намного быстрее, чем после использования мокрого раствора. После четырех – пяти суток на новую стяжку уже можно укладывать на пол плитку или линолеум. Если вы хотите отделать пол менее устойчивым к влаге покрытием, например, ламинатом или паркетом, нужно подождать до десяти дней.

- На ней не образуются трещины. Опять же, за счет использования меньшего количества воды в растворе для стяжки ее качество улучшается. Так, при высыхании большого объема воды в мокрой смеси при ее усадке на поверхности пола появляются трещины. В полусухом растворе воды намного меньше, благодаря чему данный риск сводится к минимуму. Также образованию трещин препятствует специальный компонент – фиброволокно. Равномерно распределяясь по всей смеси, оно скрепляют ее частицы, связывая их в одно целое.

- Быстро выполняется. За одну рабочую смену бригада от четырех до шести человек способна уложить до 250-ти квадратных метров полусухой смеси. Так, полусухая стяжка в квартире займет всего один день, в то время как на мокрую стяжку уйдет до недели.

- Идеально ровное основание без дополнительного выравнивания. В процессе устройства полусухую стяжку сначала выравнивают правилом, а затем шлифуют затирочными дисковыми шинами (вертолетом). После такой обработки пол получается ровным, гладким и полностью готовым к укладке даже самого капризного покрытия (ламинат, пробка и др.).

- Чистое рабочее помещение. Поскольку смесь готовится на улице и подается в помещение по специальным шлангам, во время работ по стяжке пола и после их окончания помещение остается чистой.

- Нет протечек в межкомнатных перекрытиях. Вода, входящая в состав смеси для мокрой стяжки, часто просачивается на нижние этажи. В растворе для полусухой стяжки воды мало, что исключает возможность протечек.

Необходимые инструменты для устройства полусухой стяжки

Полусухая стяжка, в отличие от других методов монтажа конструкции чернового пола, требует наличия специального оборудования, которое можно взять в аренду. Однако, в интернете можно найти множество монтажных организаций, которые предлагают комплексные услуги по монтажу данной конструкции. При укладке полусухой стяжки, требуется следующий набор инструментов и оборудования:

- Разметка монтажного горизонта:

Перед началом монтажа стяжки потребуется лазерный уровень, который проецирует нужную отметку поверхности конструкцию на стену по всему периметру помещения.

Рис. 19. Лазерный уровень

Для локального определения высоты слоя, например, в месте перепада отметок при необходимости устройства разных чистовых покрытий, следует применять стандартную рулетку или линейку.

Рис. 20. Лазерный дальномер

- Устройство стяжки:

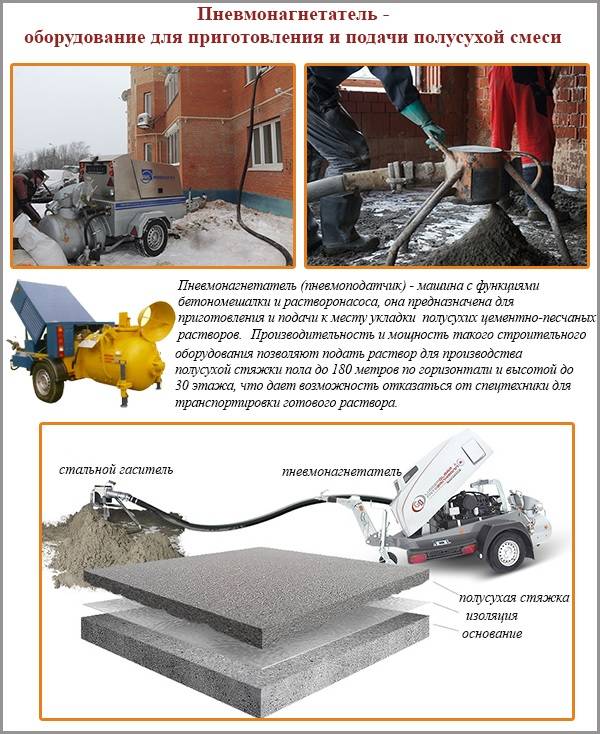

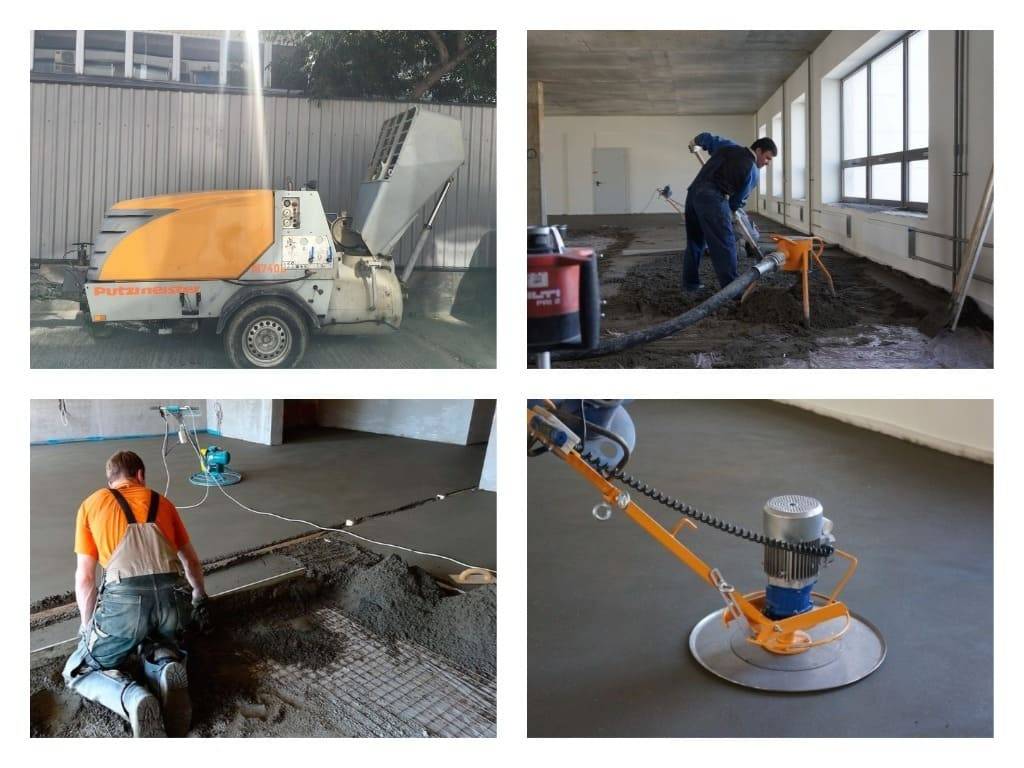

Приготовление полусухого раствора с фиброволокном производится в специальном смесительном устройстве с бункером, которое, как правило, устанавливается на улице. Объём бункера, в зависимости от модели и модификации агрегата, составляет от 200 – 300 до 1500 литров.

Рис. 21. Приготовление раствора

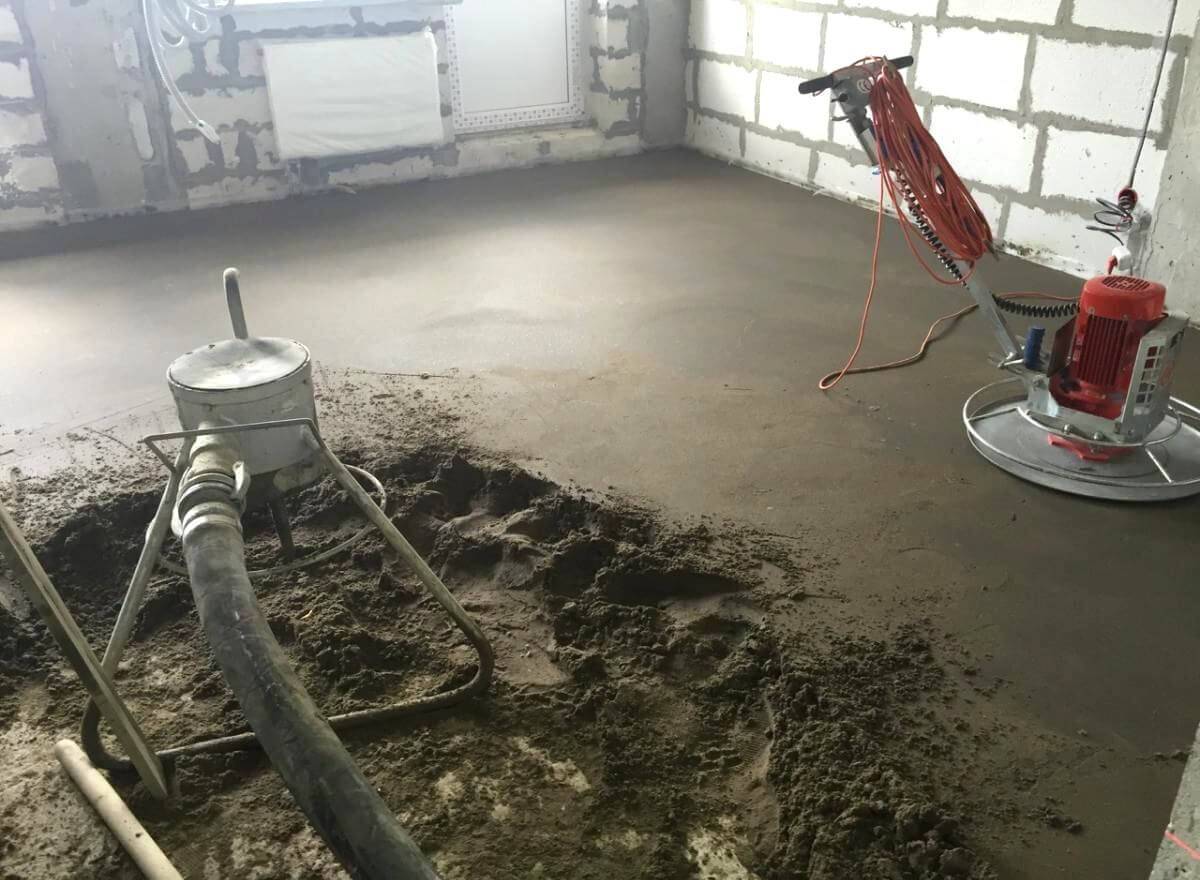

На монтажный горизонт смесь подаётся с помощью специального насосного оборудования, по трубопроводу, который завершается соплом для дозировки материала на поверхность плиты перекрытия. Сопло снабжается сварной станиной для удобства его эксплуатации монтажником. По мере подачи смеси, человек передвигает устройство по всей площади комнаты.

Рис. 22. Сопло для подачи смеси

- Доработка поверхности:

Когда смесь подана на монтажный горизонт, она разглаживается граблями, либо специальным деревянным устройством с рукояткой.

Рис. 23. Распределение смеси

Грубое разглаживание поверхности производится с помощью правила, длина которого зависит от габаритов помещения.

Рис. 24. Разглаживание правилом

Финальное разравнивание свежеуложенной полусухой стяжки осуществляется с помощью профессионального оборудования – лопастного заглаживателя, который на языке строителей называется «вертолётом».

Рис. 25. Разглаживание лопастным устройством

Оборудование и инструмент, необходимый для монтажа полусухой стяжки, должны быть исправны и готовы к работе. В противном случае, например, при перебое с подачей смеси, стяжка может быть уложена неравномерно, что приведёт к её расслаиванию в процессе эксплуатации.

Механическая укладка

Если в случае классической укладки цементного раствора все работы выполняются вручную, то в случае механической стяжки все манипуляции выполняются при помощи машины для стяжки пола или пневмогасителя.

Пневмонагнетатель представляет собой специальный резервуар, куда засыпают все составляющие будущего раствора. Устройство тщательно перемешивает ингредиенты, а затем под воздействием сжатого воздуха раствор передается по бетоноводу. После чего раствор выходит через отверстия и выравнивается специальной лопаткой.

Среди преимуществ этого устройства выделяют то, что эта машина позволяет не только разливать бетон, но и выравнивать поверхность. К тому же, она имеет небольшие размеры. Использовать это оборудование можно в разных типах помещений.

Оборудование обладает широким функционалом, однако поверхность получаются не идеальной. Для того, чтобы получить идеально ровный черновой пол, применяют заглаживающую машину.

Она представляет собой шлифовальный диск, который закреплен на оси. Управлять этой конструкцией можно при помощи ручки. Большинство моделей оснащается колесами для комфортной работы. Заглаживающие машины бывают нескольких видов – они различаются по размеру и рабочей площадью диска и общим техническим характеристикам. Эти машины дают возможность легко устранять возможные дефекты и сделать поверхность максимально ровной и гладкой.

Также для работы по бетонным стяжкам применяют гаситель. Это устройство обеспечивает большую стабильность при подаче раствора от пневмогасителя на поверхность. Гаситель принимает раствор и пески и цемента для обустройства стяжки по полусухой технологии. Этот аппарат значительно минимизирует уровень давления, а раствор в результате подается без ударов и максимально ровным слоем.

Также используется металлический конек. С его помощью создают деформационные швы. Кельмы помогают более качественно и «ювелирно» разгладить поверхность в тех участках, с которыми не справилась затирочная машина. Инструмент имеет длину в 0,5м и удобную ручку. Терки для затирки помогают разглаживать небольшие участки до идеального результата.

Преимущества применения механизированной стяжки

Минимум затрат на логистику. Оборудование располагается возле здания. Нет необходимости транспортировки расходных материалов к месту формирования основания. Все располагается рядом с пневмонагнетателем. Масса раствора подается по шлангу с помощью сжатого воздуха непосредственно к месту проведения работ. Максимальная высота подачи раствора — до 70 м, при этом по горизонтали пневмонагнетатель обеспечивает перемещение массы на расстояние до 200 м.

Возможность эффективного распределения раствора и его своевременной подачи облегчает процесс.

Существенный плюс технологии — отсутствие излишков растворной массы. Предварительный анализ основания с применением лазерного нивелира, четкий расчет объема расходных материалов, постепенное заполнение площади пола дают возможность регулировать процесс приготовления объема растворной массы. Таким образом исключается перерасход материалов.

В результате основание имеет идеальную ровную поверхность, готовую под укладку финишного покрытия. В дополнительном выравнивании необходимости нет.

Механизированная стяжка пола плюсы и минусы

Основными компонентами полусухого стягивающего слоя для пола являются цемент, песок и волокна для армирования. Применение такой технологии позволяет сформировать ровную поверхность без больших затрат времени и финансовых средств.

Особенностями рассматриваемого типа стяжки является сравнительно небольшие сроки приобретения необходимых физических свойств. Если стягивающие слои, изготовленные по «мокрой» технологии, позволяют производить работы по истечении двух-четырех недель, то с полусухими стяжками можно работать через четыре дня.

В результате потребитель получает монолитную основу для изготовления пола, практически не поддающаяся изменению конфигурации.

Схема пола с применением технологии полусухой стяжки

Плюсы полусухой стяжки пола

К основным преимуществам стягивающих слоев, изготовленных по рассматриваемой технологии, специалисты относят следующие факторы:

- Для изготовления стяжки полусухого типа требуется минимальное количество воды. Это позволяет максимально сократить время высыхания стягивающего слоя, а также предоставляет возможность быстрого проведения работ по выравниванию монтируемой поверхности;

- Применение «полусухой» технологии изготовления стягивающего слоя позволяет получить практически идеально ровную поверхность. Как правило, для финишного выравнивания применение самовыравнивающих жидкостей не требуется.

Применение технологии полусухой стяжки позволяет получить практически идеально ровную поверхность

- Составляющие компоненты «полусухих» смесей позволяют получить поверхность, которая практически не дает усадок в процессе высыхания, а также не предрасположена к появлению трещин;

- Благодаря наличию армированных волокон, полусухая стяжка пола плюсы и минусы которой позволяют применять ее для создания напольных покрытий в зданиях различного назначения, укладывается на поверхность минимальным слоем, что не влияет на прочность, сопротивляемость к механическим воздействиям и способность выдерживать механические воздействия определенной интенсивности;

- Применение армирующих составляющих в составе рассматриваемого типа позволяет значительно уменьшить ее массу. Применение такого технологического решения позволяет значительно снизить уровень нагрузки на несущие конструкции здания. Стягивающие слои, изготовленные из песка и цемента, не позволяют получить таких возможностей.

Основные преимущества полусухой стяжки пола

Также необходимо отметить тот факт, что в процессе изготовления рассматривающего стягивающего слоя не следует опасаться просачивания влаги, содержащейся в приготовленной смеси, в помещения, расположенные ниже.

Укладывается полусухая стяжка для пола, плюсы и минусы которой должны быть приняты к сведению мастером, в большинстве случаев с использованием специальных механических средств, облегчающих проведение всего комплекса работ, а также способствующих изготовлению поверхности высокого качества.

Специальная затирочная машина для создания ровной гладкой поверхности

Стяжку полусухого типа можно укладывать на перекрытия из дерева (в строениях старых проектов), поверхности из бетона, хорошо уплотненный грунт из песка или песка с добавлением гравия. Для придания стяжке рассматриваемого типа большей прочности часто применяется армирование металлической сеткой, или добавление в состав смеси фиброволокна.

Минусы полусухой стяжки пола

Наряду с несомненными преимуществами, стягивающий слой, изготовленный по полусухой технологии, имеет и свои недостатки. К их числу специалисты относят:

- Пониженная текучесть рабочей массы. В связи с этим, для замешивания смеси требуется применение особого инструментария;

- Изготовить полусухую стяжку вручную довольно не просто. Качественное выполнение мероприятий по укладке смеси зависит не столько от высокой марки применяемого состава, сколько от предусмотренного и безусловного соблюдения требований ее изготовления и укладки. Практика показывает, что стремление изготовить раствор, который будет более жидким и текучим, путем добавления в него избыточного количества воды, приводит к нежелательным последствиям в виде некачественного покрытия пола, и дополнительным материальным затратам;

- Уложенная полусухая стяжка для пола, плюсы и минусы которой способствуют ее широкому применению, чувствительна к воздействию влаги. Если вода попадает на поверхность стягивающего слоя полусухого типа, в котором процесс гидратации полностью на закончен, по причине недостачи влаги, то это способствует дальнейшему набуханию цемента и появлению трещин.

Этапы механизированной стяжки пола

Поскольку механизированная стяжка требует наличия специальных машин и механизмов, то делать ее могут только строительные компании, имеющие необходимое оборудование и оснастку. Процесс выравнивания выполняется в несколько этапов:

Подготовительный

Сначала из помещения удаляют все посторонние предметы, мусор и имеющийся налет пыли. Обнаруженные дефекты заделывают шпатлевкой или раствором. После этого на перекрытие наносится двумя слоя глубоко проникающего грунта для улучшения сцепления и закрепления.

В нижней части стен и колонн закрепляется демпферная лента из вспененного полиэтилена, покрытая с одной стороны полимерной пленкой. Верхний край ленты должен быть на 3-4 см выше ожидаемого уровня поверхности напольного покрытия.

Гидроизоляция, утепление и снижение уровня шума

После этого основание покрывается полиэтиленовой пленкой, которая будет использоваться в качестве гидроизоляционного слоя, а так же предотвратит неравномерное высыхание раствора. Эффективную защиту от шума можно обеспечить, уложив на поверх пленки фольгированный пенополистирол толщиной 7-8 мм.

Утепление обычно выполняют в квартирах первого этажа, частных домах при отсутствии подвала и монтаже теплого пола. Для этого используют маты из базальтовых волокон или плиты из экструзионного пенополистирола. Дополнительно оба утеплителя способны обеспечить хороший уровень защиты от постороннего шума.

Установка маяков

При помощи точного лазерного уровня определяется самая высокая точка в помещении. К отметке определенного нулевого уровня прибавляют 40-50 мм и получают нужную горизонталь, которая будет соответствовать поверхности механизированной стяжки.

По отмеченной высоте устанавливают маяки – ровные металлические профили, которые будут служить ориентиром при выравнивании раствора по высоте. Два маяка должны находиться вдоль двух наиболее длинных стен, а остальные заполнять пространство между ними. Расстояние между профильными рейками принимается меньше, чем длина имеющегося правила на 20-25 см.

Приготовление, подача и выравнивание смеси

Рис. 5. Подача раствора в помещение Замешивание происходит в миксере пневмонагнетателя, который установлен на улице возле здания, а рукав подают через окно или двери подъезда. Наличие воды в составе не позволяет выполнять работы на открытом воздухе при отрицательной температуре. Поэтому для организации производства в зимнее время над механизмом и местом складирования материалов обустраивается теплица из полиэтиленовой пленки, натянутой на каркас.

При стяжке пола механизированным способом загрузка составляющих компонентов в миксер осуществляется в следующем порядке:

- песок и полимерные волокна;

- цемент;

- вода с пластификатором.

После закладки компонентов перемешивание продолжается 3-4 минуты. Потом готовый раствор под давлением воздуха подается по рукаву высокого давления к месту выполнения работ. Выдача смеси для механизированной стяжки осуществляется при помощи специального рычажного гасителя, установленного на конце шланга.

Раствор подают в пространство между соседними маяками и разравнивают его вручную правилом или с применением виброрейки. Инструмент протягивается с опорой на поверхность маяков и оставляет после прохода относительно ровную горизонтальную плоскость.

Механическая шлифовка и резка швов

Рис. 6. Механическая шлифовка и резка швов Через 2-3 часа после выравнивания, поверхность затирают и шлифуют с помощью специального дискового механизма. Во время этого процесса происходит устранение всех небольших ямок и бугорков, превращая стяжку в идеально ровную поверхность. Еще через 2-3 часа после затирки производится нарезка швов для компенсации тепловых расширений. Для этого используют специальный режущий инструмент – фугель, оснащенный мощным зубчатым диском.

Резка выполняется на глубину 15-20 мм при ширине реза 5-7 мм. Вариант разметки положения швов должен быть представлен в проектной документации. Если такой чертеж отсутствует, то швы устраивают в дверях и возле колонн. Возле стен уже уложена демпферная лента. В больших помещениях полы размечают на квадраты площадью около 20 м2.

Защита от преждевременного высыхания

В случае наличия сухого воздуха, высокой температуры или интенсивных сквозняков уложенный материал накрывают полиэтиленовой пленкой, чтобы остановить процесс принудительного испарения влаги. При этом перед размещением пленки пол нужно немного увлажнить.

Полный набор прочности цементный раствор набирает за 28 дней. Однако в случае применения полусухой смеси к размещению напольных покрытий можно приступать намного раньше.