Производство

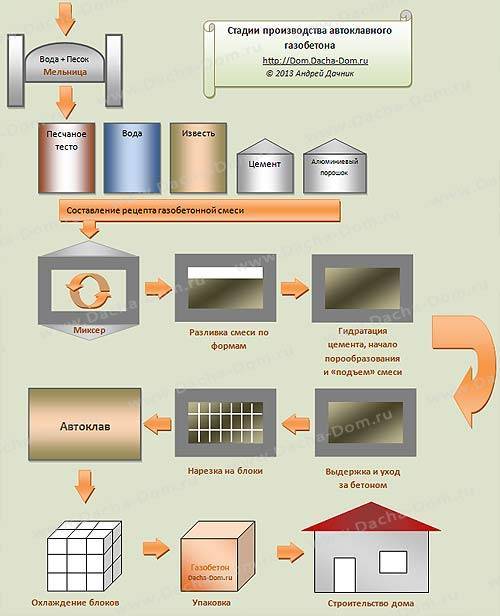

Производство автоклавного газобетона проходит в определенной последовательности:

- Песок и вода соединяются, после чего частицы измельчаются в песчаный шлам.

- Далее поэтапно вводятся остальные компоненты — цемент, известь, поваренная соль. Время смешивания длится 5 минут и готовый раствор заливается в подготовленную опалубку, поверхность которой смазывается маслом.

- В форме происходит основной цикл химической реакции с участием высокодисперсного алюминия. В результате водородной реакции образуются пузырьки, вспенивающие раствор и создающие пористую структуру, занимающую до 80% всего объема. Бетонная масса увеличивается в объем, заполняя всю форму.

- Время дозревания и отвердения длится примерно 2—3 часа.

- Застывшая масса разрезается промышленными струнами на блоки соответствующих размеров.

- Финальная стадия обработки включает пропаривание заготовок в автоклаве при температуре 180—200° и под давлением не выше 1,2 МПа. Процесс кристаллизации продолжается на протяжении 12 часов.

Для того чтобы изготовить неавтоклавный газоблок в домашних условиях обязательно потребуется бетономешалка. Перед приготовлением компоненты взвешиваются в отдельных емкостях: на одну часть пудры алюминиевой берется 50 частей воды и добавляется стиральный порошок. Получившаяся смесь тщательно перемешивается до тех пор, пока на поверхности не останется металлических частиц. При заполнении форм следует учитывать особенности геометрии неавтоклавного бетона. Когда внутри продукта начинается процесс пенообразования, поверхности, не ограниченные опалубкой, вздымаются. Поэтому в верхней плоскости образуется так называемая «горбушка», размеры которой могут достигать 7% от общего объема блока. Такое вздутие обязательно удаляется.

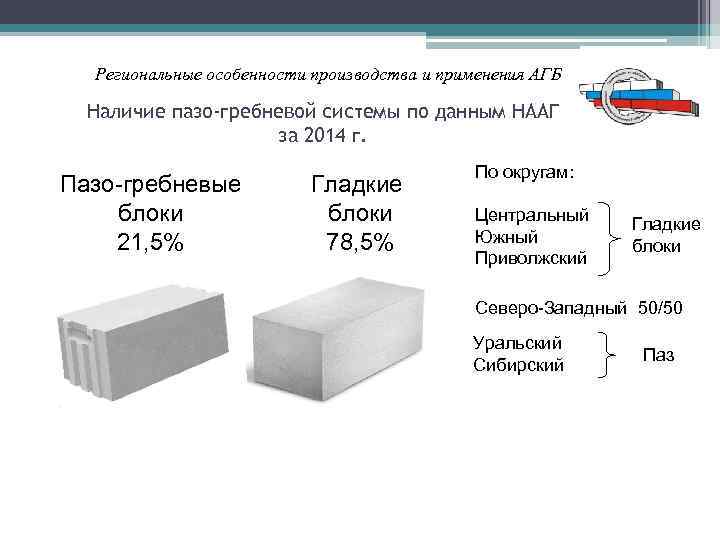

Повышенный спрос на искусственный камень привел к образованию национальной ассоциации производителей автоклавного газобетона. На профессиональном уровне решаются проблемы отрасли, связанные с производством газобетона. Разрабатываются современные требования к качеству строительного материала.

Области применения

Сфера применения газобетона автоклавного твердения не ограничивается сооружением производственных построек. Материал используется для возведения жилых зданий.

Другие сферы использования:

- сооружение плит перекрытий в зданиях;

- производство стеновых панелей для производственных и жилых строений.

Спрос на автоклавный газобетон настолько высок, что производители этого материала объединились в национальную ассоциацию, которая призвана обсуждать перспективы развития отрасли и разрабатывать новые требования к качеству и инновационные подходы к организации производства.

Однородность структуры

Под однородностью понимается количество пустот (пузырей), которые определенным образом распределены в газобетоне, и чем они равномерней, тем лучше. Технология автоклавного газобетона гарантирует идеальное распределение пустот, за счет того, что пузыри образовываются и сразу же твердеют, а отдельные блоки получают после разрезания одного большого блока.

Неавтоклавный газобетон делается совсем иначе. В бетонную смесь добавляют пену и газообразователи. В результате пузыри могут подняться ближе к поверхности, а более тяжелые элементы упадут вниз. В итоге, распределение пузырей будет неравномерным.

Теперь давайте подумаем, чем это грозит. Во-первых, там, где меньше пузырей – меньше прочности, а там, где пузырей мало – мостик холода, через который будет быстрее уходить тепло. То есть, показатели прочности и теплопроводности неавтоклавного газобетона очень нестабильны.

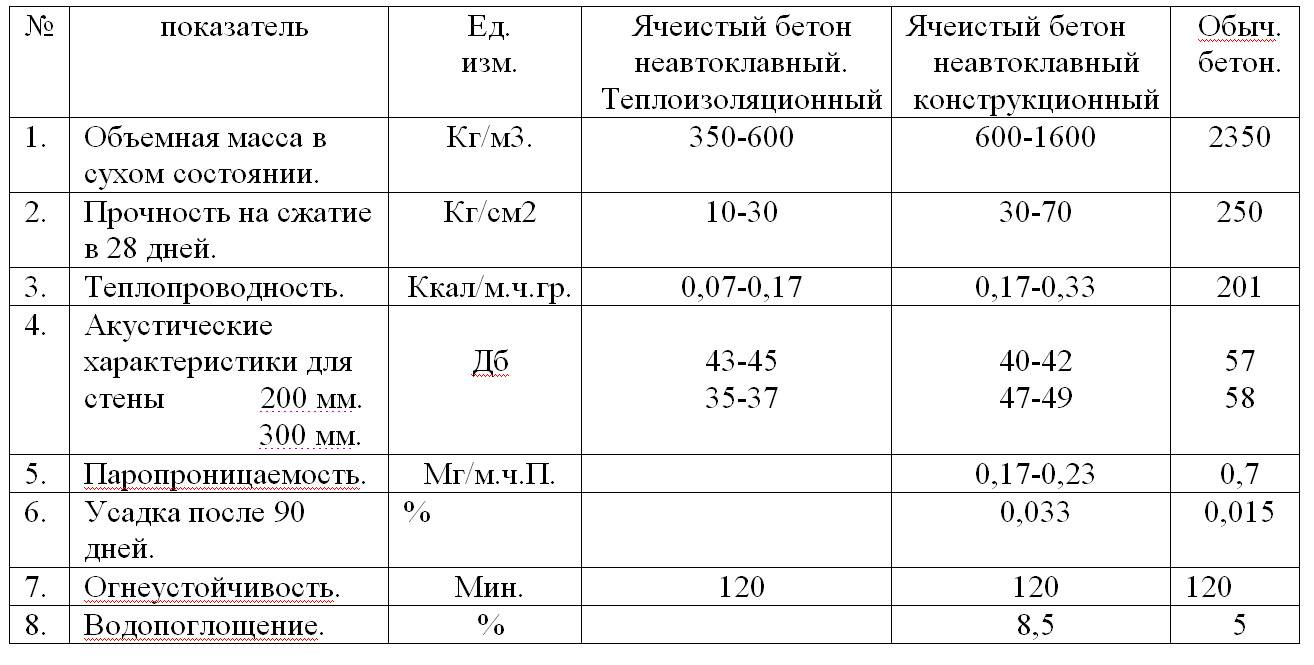

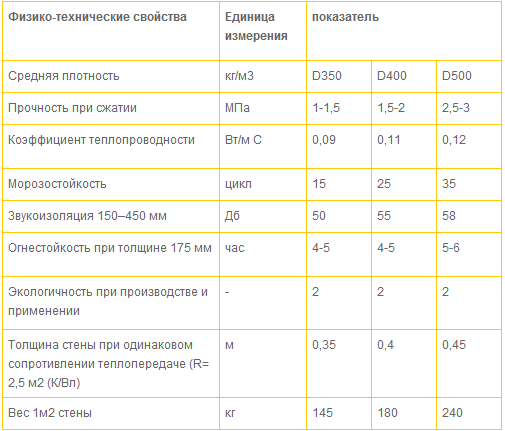

ТЭП синтетического стройматериала

Из приведенной выше таблицы видно, что ячеистый бетон как основа капитального строительства уступает по некоторым параметрам кирпичной кладке. Но даже эти отличия не могут служить достаточным аргументом в пользу традиционного материала: так как пористый бетон объединил в себе передовые качества разных материалов, то и оценка его эффективности должна производиться комплексно.

Экономическая составляющая

Независимо от плотности ячеистого бетона он намного легче кирпича, что уменьшает нагрузку на фундамент, а это дает существенную экономию на устройстве основания и строительно-монтажных работах. Существенная экономия достигается за счет использования при монтаже специального клеящего раствора.

Его расход значительно меньше цементного за счет требуемой толщины (2–3 мм против 5–10 мм), а также плотности сцепления блоков, не требующих дополнительного подмазывания швов. При работе с пористым бетоном увеличивается производительность труда, легкость и простота сборки: последняя такова, что двое рабочих могут возводить порядка 100 м2 стеновой поверхности.

Теплоизоляционные свойства

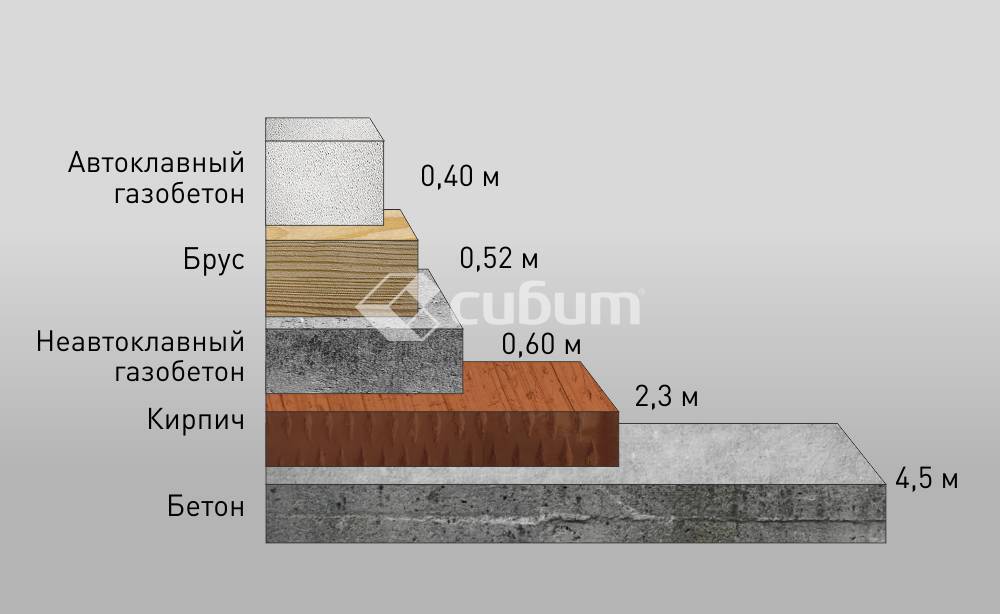

Способность сохранять тепло у ячеистого бетона сравнима с показателями деревянных конструкций, но при этом толщина стен не ограничена в размерах и вполне может быть такой же, как у кирпичных сооружений. Теплоизоляционная способность стены из пористого бетона, при прочих равных условиях, в 3 раза превосходит кладку из глиняного кирпича и в 8 раз − из панельного бетона.

Монтаж конструкции происходит таким образом, что исключается возникновение «мостиков холода» в швах между блоками. Цементный раствор обладает большой теплопроводностью, что с учетом толщины делает кладку малоэффективной. Он укладывается гораздо плотнее, а если использовать плиты, то количество потенциальных брешей (швов) сводится к минимуму.

Синтетический материал не требует дополнительного утепления и способен снизить расходы на отопление помещения до 30%. Стены из пористого бетона отличаются большой тепловой инерционностью. Поэтому температура в комнате от раскаленной снаружи солнечными лучами стены достигнет максимума приблизительно через 8 часов, но все равно будет ниже, чем при кирпичной кладке.

Ячеистые бетоны обладают удивительной способностью аккумулировать тепловую энергию и отдавать ее при изменении тепловой нагрузки в комнате. Летом они задерживают тепло с улицы, поддерживая прохладу в комнате, а зимой, сохраняя тепло отопительных приборов, отдают его при уменьшении подогрева.

Пароводяной баланс

Паропроницаемость – это показатель, характеризующий способность пропускать увлажненный воздух либо пар. Блоки ячеистого бетона имеют высокое значение паропроницаемости, что способствует поддержанию благоприятного микроклимата и уменьшению влажности в доме. Это не дает возможности развиваться грибкам и плесени.

Величина влагопоглощения говорит о том, какое количество воды может впитать материал. При намокании теплоизоляционный материал теряет свои свойства, а также может разрушаться физически. Пористый бетон обладает достаточно высоким процентом влагопоглощения. Но это некритично, если при монтаже произвести гидроизоляцию фундамента и низа стен, а также мест, потенциально способных накапливать влагу.

Пожаробезопасность и звукоизоляция

Ячеистый бетон относится к пожаробезопасным материалам класса А1, которые разрешено применять при строительстве объектов даже I и II категории опасности. Это отличный огнеупорный материал, способный в течение 70 минут выдерживать прямое воздействие открытого огня, не теряя своих свойств. Исследования показали, что при разогреве до 400С жесткость пористого бетона усиливается на 80%.

Звукоизоляция в домах из ячеистого бетона отвечает все нормам и требованиям без организации каких-либо дополнительных мероприятий. Характерным является тот факт, что значение этого показателя выше у изделий с меньшей плотностью, так удельный объем воздушной прослойки у них больше.

Несмотря на то, что материал является синтетическим, он соответствует всем стандартам экологической безопасности, включая радиационную составляющую. Поэтому можно с уверенностью сказать, что строительные материалы из пористого бетона имеют все шансы стать монополистами на рынке капитального строительства.

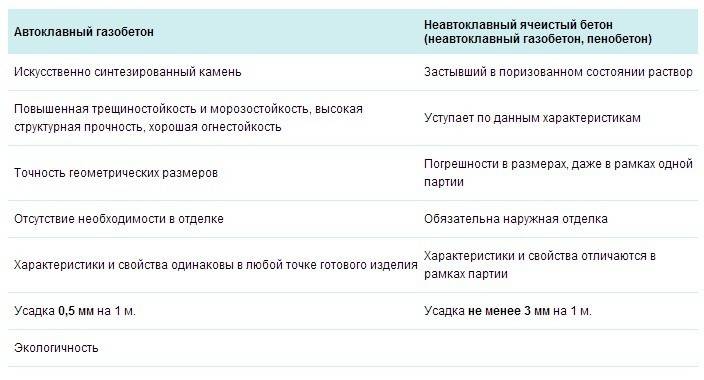

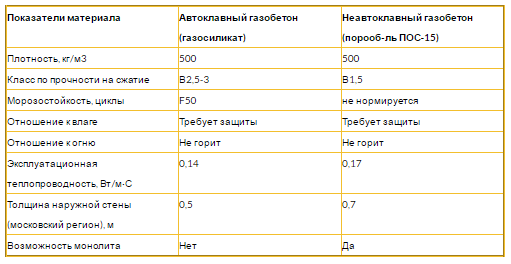

Сравнение автоклавного и неавтоклавного газобетона

Так как в технологии производства мы уже разобрались, давайте сравним изделия заводского автоклавного и домашнего производства.

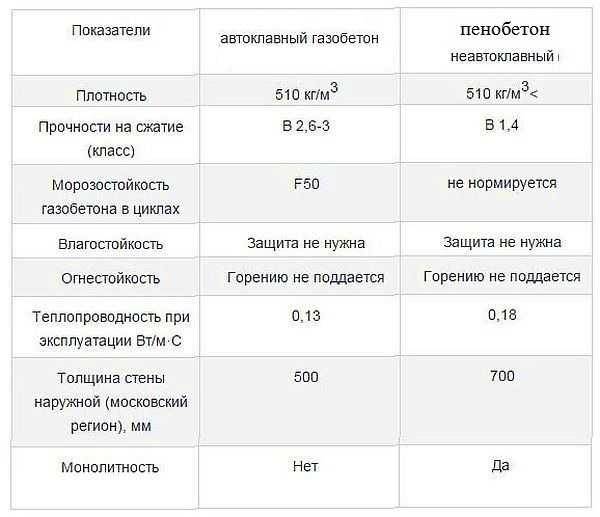

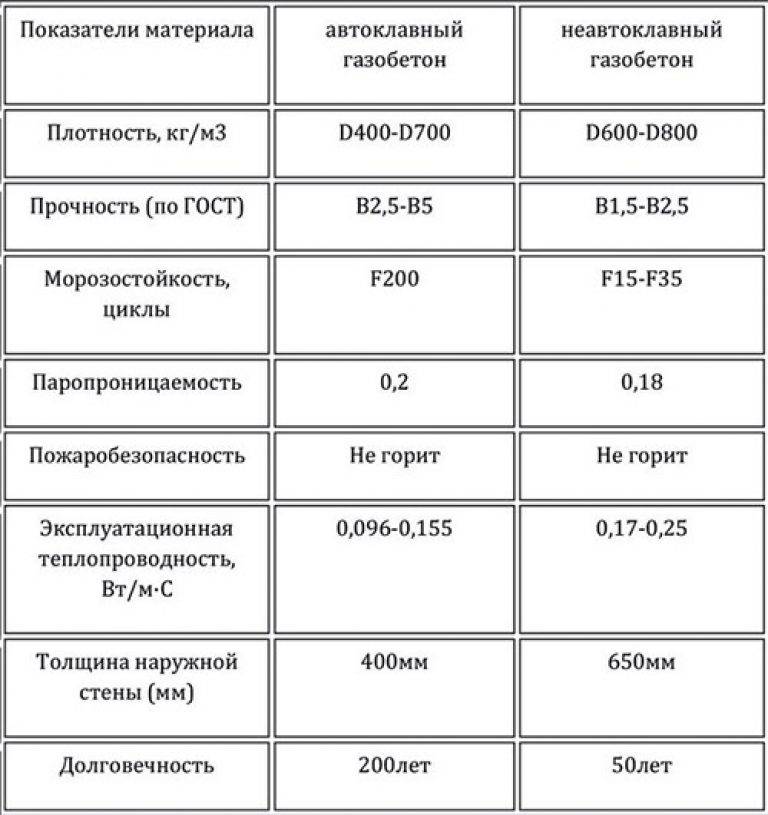

Сравнение газобетона синтезного и гидратационного твердения:

| Наименования свойства, характеристики | Комментарии |

| Теплопроводность | Оба вида газобетона обладают низким коэффициентом теплопроводности, однако если сравнить ее соотношение с прочностью и плотностью блока, то автоклав значительно опережает газобетон гидратационного твердения. Толщина стены, при сохранении одинаковых показателей – отличается. У автоклава она – от 40 см, у неавтоклава – от 65 см. |

| Прочность | Автоклавный блок более прочный и устойчивый к механическому воздействию. |

| Морозостойкость | И в этом показателе газоблок синтезного твердения-впереди. Он характеризуется показателем вплоть до 150 циклов замораживания и оттаивания, в то время, как его конкурент может похвастаться лишь цифрой в 35-50 циклов. |

| Усадка | Неавтоклавный газобетон больше подвержен усадке, значение достигает 0,6 мм/м2. |

| Внешний вид | Автоклавный газобетон – белый. А неавтоклавный-серый. |

| Долговечность | Блоки синтезного твердения, как утверждают производители, характеризуются долговечностью в 200 лет, а неавтоклав – в 50 лет. |

| Простота производства | Оба вида газобетона не сложны в производстве. Однако автоклавный блок изготавливается при использовании автоматизированных установок, что значительно ускоряет процесс и практически исключает трудозатраты. Плюс блока гидратационного твердения заключается, в этом случае, лишь в том. Что его можно изготовить своими руками и, при этом, понадобится инструкция, немного сырья и бюджетное оборудование. |

| Применение в строительстве | Оба изделия применяются в строительстве, однако газоблок синтезного твердения более популярен из-за превосходства в показателях. |

| Цена | Неавтоклавный газобетон несколько дешевле. Если попытать силы в самостоятельном производстве, можно значительно сэкономить. |

| Геометрия | Так как автоклавный блок изготавливается при помощи машин, геометрия его, в большинстве случаев, значительно лучше. |

Как видно, однозначно, пальма первенства принадлежит автоклавному газобетону.

Отличие газобетона от автоклавного газобетона по техническим характеристикам

Для постройки зданий используется газобетон автоклавный и неавтоклавный. Что лучше использовать для возведения конкретного строения? Для ответа на этот вопрос следует сопоставить характеристики.

Газобетон автоклавный и неавтоклавный – что лучше по качеству

Технология оказывает определяющее значение на качество продукции:

- автоклавные материалы производятся в промышленных условиях на современном технологическом оборудовании с повышенной степенью автоматизации. Влияние человеческого фактора в производственном процессе сведено к минимуму. Контроль качества осуществляется в специальных лабораториях;

- неавтоклавный газобетон изготавливается по упрощенной технологии, не требующей специального оборудования. Используя бетоносмеситель, опалубку и подсобных рабочих, несложно кустарным образом производить блоки. При таких условиях изготовления сложно говорить о стабильности качества продукции.

Как делают газобетонные блоки

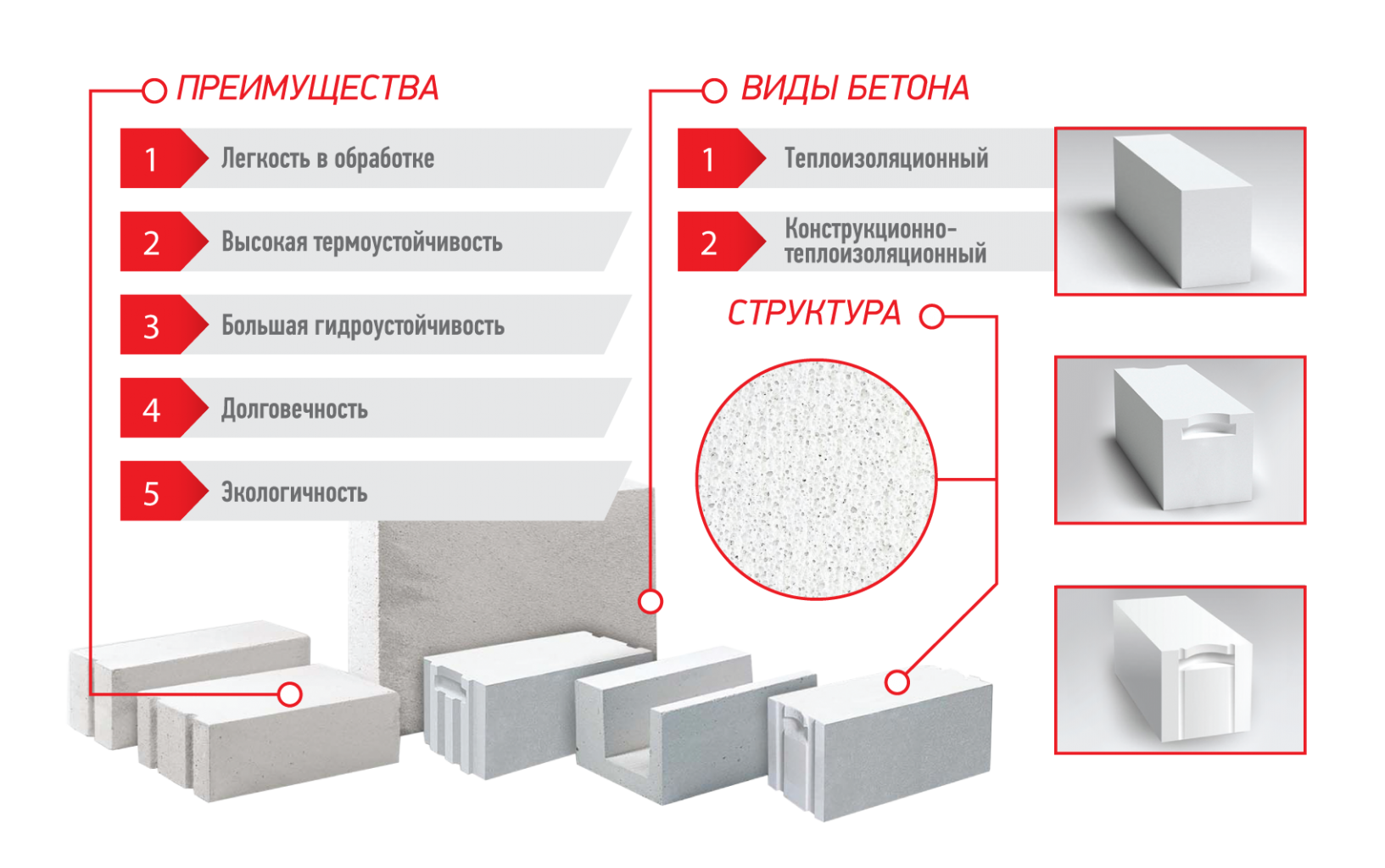

Этот вид материала относят к искусственному камню. Состоит газоблок из многих компонентов. Главная отличительная особенность газосиликатного блока – наличие пузырьков газа размерами 0,5 – 3 мм, равномерно распределенных в толще бетона. Благодаря этому газобетон получается легким, имеет небольшую теплопроводность.

Из газосиликатных блоков легко возводить здания в 1 – 3 этажа, делать надстройки на старых домах, быстро возводить торговые, промышленные, хозяйственные постройки.

Характеристики газосиликатов определяются составом и технологией производства. Так, чем больше пузырьков газа в газобетоне, тем больше пористость материала, меньше теплопроводность, но и одновременно меньше прочность.

Суть процесса газообразования – химическая реакция между металлическим алюминием и гидроксидом кальция из известкового раствора, в результате которой получаются алюминаты кальция и водород. Этот газ равномерно распределяется в полужидкой газосиликатной смеси и заставляет ее увеличиваться в размерах, после чего масса застывает.

Для разных целей производят различные виды газобетона. Выбор зависит от этажности здания, нагрузки на конструкцию, требований к уровню тепло- и шумоизоляции. Добиться желаемых результатов можно, используя газосиликатные блоки разной толщины, комбинируя их с другими стеновыми и отделочными материалами.

Достоинства и недостатки материалов

Популярность в малоэтажном строительстве газобетонные блоки заслужили благодаря своим положительными качествами:

- Не горюч. При контакте с открытым огнем не выделяет дыма, токсических веществ. Стены из таких блоков не сгорают и не деформируются. Просто необходимо обновить отделку газобетонного каркаса дома, и можно продолжать его эксплуатировать без дополнительного усиления.

- Небольшой вес. Газоблоки – одни из самых легких стеновых материалов. Его объемный вес может находиться в пределах 300 – 1200 кг/см³.

- Энергосбережение. При использовании ячеистых блоков, в некоторых регионах, делать дополнительное утепление стен ненужно. Пористая структура, заполненная воздухом – отличный теплоизолирующий материал.

- Обрабатываемость. Ячеистые блоки хорошо поддаются любому типу обработки. Но, с неавтоклавными нужно быть предельно аккуратными, так как оно обладают повышенной чувствительностью к растрескиванию.

- Высокая степень теплопроводности. Чем ниже марочная плотность, тем больше такие материалы способны удерживать тепло.

Усадка – одна из главных проблем газобетона. Она дает изменение в геометрических размерах, а в кладке растрескивание штукатурки. В отдельных случаях и самих блоков. В большей степени усадке подвержены изделия, выдержанные на естественном твердении.

Необходимость армирования кладки – особенность строительства из газобетонных блоков, которое можно отнести к недостаткам, так как требует дополнительных денежных и трудовых затрат.

Характеристики

Качество АГБ регламентируется нормативами ГОСТ 31360-2007 и ГОСТ 31359. Рассмотрим основные характеристики, которые им присущи для М600:

- средняя плотность – 600 кг/м³;

- класс прочности – 3,5 Мпа;

- коэффициент теплопроводности в сухом состоянии – 0,14 Вт/(м*°С);

- марка по морозостойкости – не менее F100;

- усадка при высыхании – не более 0,03 мм/м.

Характеристики прочности НГБ для при той же плотности ниже практически в два раза. Теплопроводность и морозостойкость остается на том же уровне. Когда же усадка может доходить до 0,5 мм/м. При этом она может продолжаться и в газоблоковой кладке.

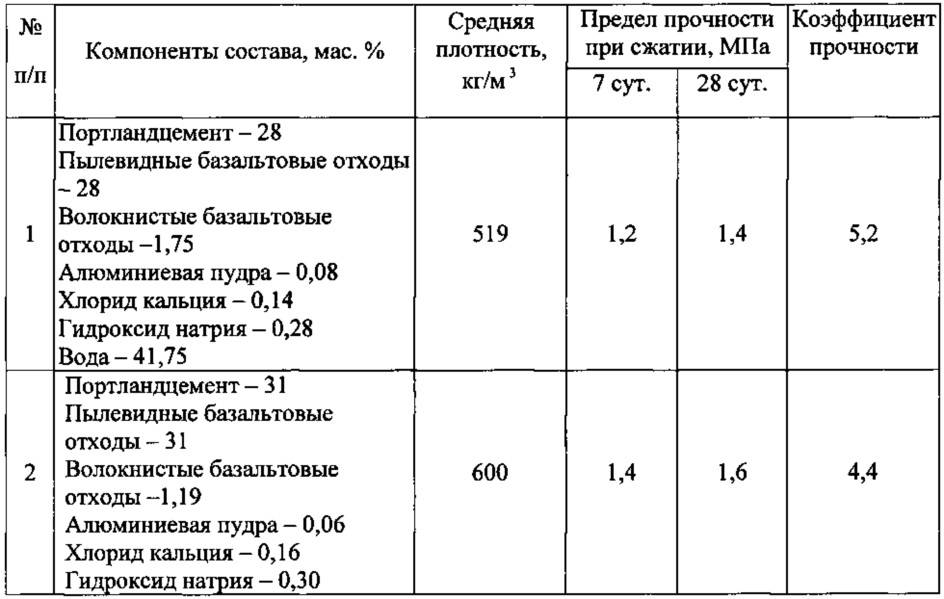

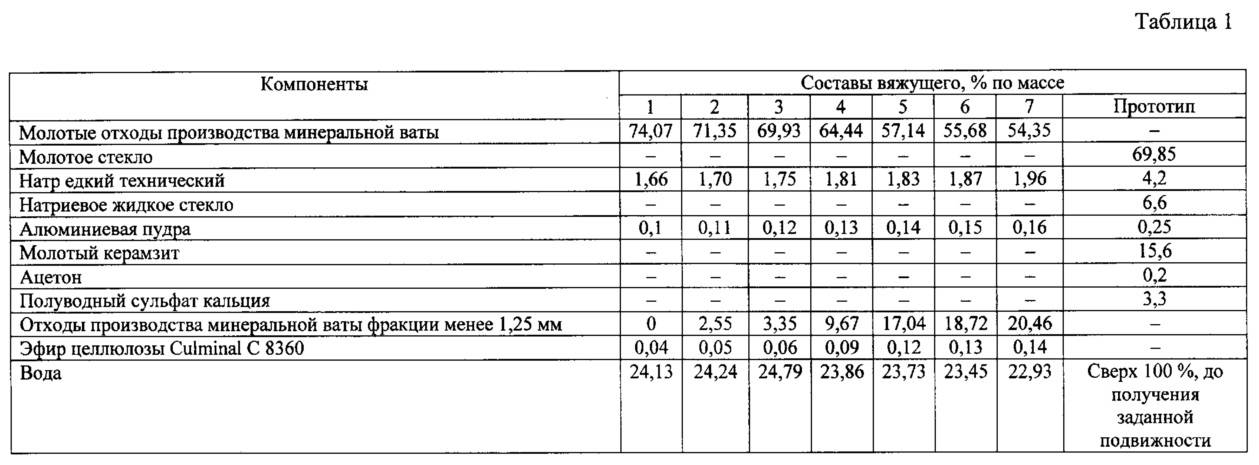

Технология производства тоберморитового и неавтоклавного газобетона Главное сходство, объединяющее технологии изготовления неавтоклавных и тоберморитовых блоков – принцип приготовления рабочей смеси:

- В определенных соотношениях исходные компоненты такие как вяжущее (используется цемент М500Д0, реже М400Д0), кварцевый песок (смалывается до тонины цемента – 2000-3000 см²/г), алюминиевая пудра, известь (в НГБ еще добавляется пенообразователь) смешиваются до однородной массы.

- Готовой смесью заполняют формы примерно на половину. В процессе вспучивания, будущие изделия добирают недостающий объем.

В случае с НГБ формы имеют вид готовых блоков, когда же АГБ заливается в монолитную опалубку. Такое различие обуславливается дальнейшими этапами производства. Неавтоклавные блоки оставляют на сутки в естественных условиях до затвердевания.

Монолитные формы далее отправляют в автоклав, где за несколько часов, в зависимости от плотности, набирается транспортная прочность.

заПри этом само тело не достигает твердости. Его консистенция напоминает пластилин. Оно продавливается на линию резки, где и формируются блоки. Далее их отправляют обратно в установку на срок до 12 часов, где и происходит синтез силикатов.

Мнение эксперта Виталий Кудряшов строитель, начинающий автор

Задать вопрос

Обратите внимание, что в случае АГБ кварцевый песок расходуется в синтезе газосиликатов. Когда же для блоков естественной выдержки он является простым заполнителем

Конечная обработка происходит при давлении 12 атм. и температурном режиме 180°С.

Газобетон плюсы и минусы

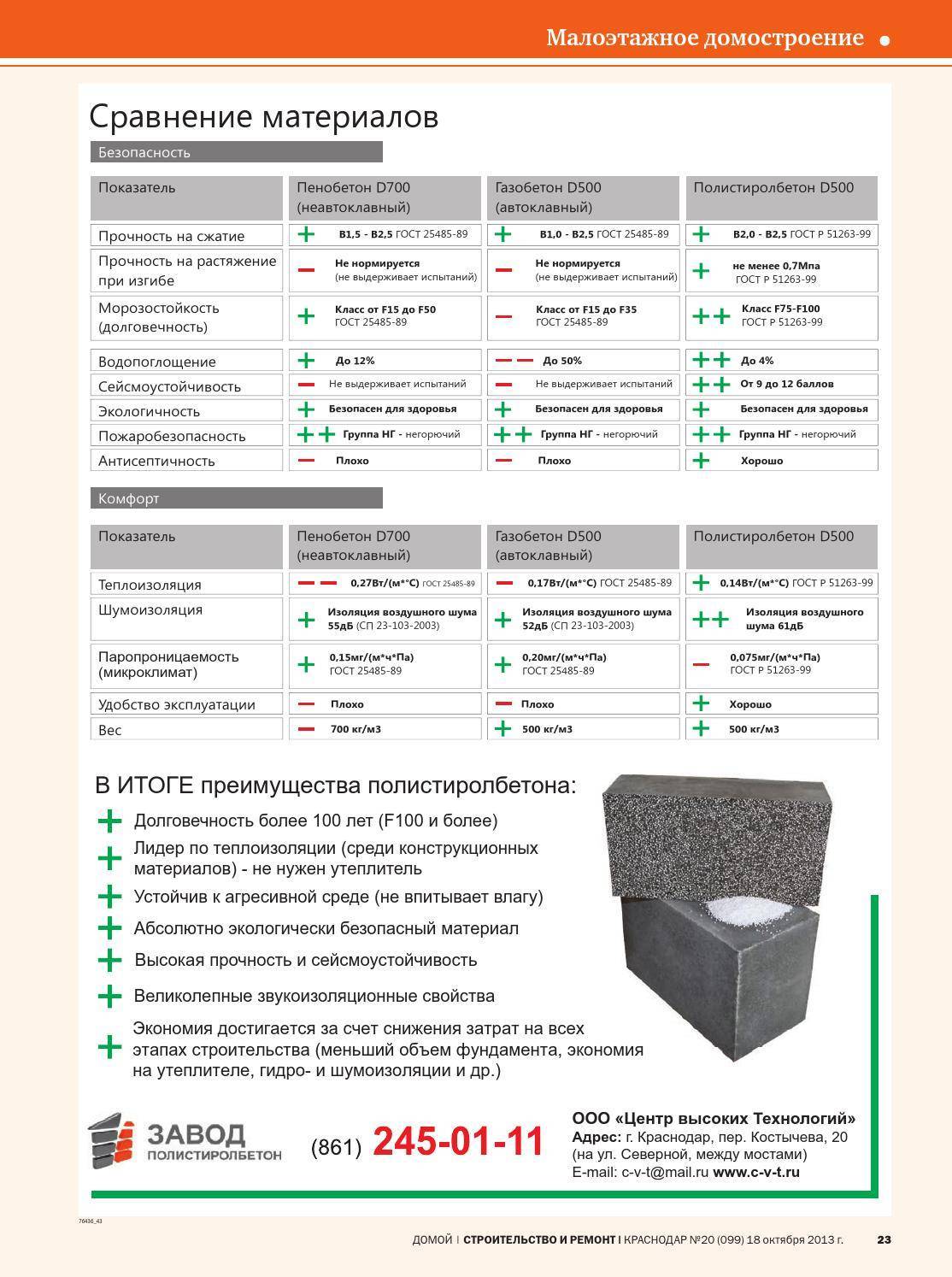

Прежде, чем разобрать плюсы и минусы газобетона, необходимо уточнить, что газобетон бывает двух видов — неавтоклавного и автоклавного твердения

. Рассмотрим отличия автоклавного и неавтоклавного газобетона.

Неавтоклавный газобетон

твердеет в стандартных условиях (в камерах термической обработки). Такая технология производства обеспечивает минимальные расходы на оборудование и электроэнергию.

Сырьем для производства являются цемент, минеральный заполнитель (песок, зола-уноса, доломитовая пыль), вода, газообразующая добавка (на основе алюминиевой пудры) и модифицирующие добавки.

Автоклавный газобетон

получают в результате твердения газобетона в автоклавах, при температуре 120-200оС и давлении P=1,4 МПа. Сырьем для производства газобетона являются: известь, цемент, минеральный заполнитель, вода, газообразующая добавка (на основе алюминиевой пудры) и модифицирующие добавки. За счет использования извести, значительно сокращается расход цемента, соответственно, себестоимость по сырью у автоклавного газобетона ниже, чем у неавтоклавного. Автоклавное твердение обеспечивает газобетону более высокую прочность в отличие от неавтоклавного.

Можно выделить следующие плюсы автоклавного и неавтоклавного газобетона в строительстве:

1. Экономичность строительства

. Невысокая стоимость материала, а также большие размеры блоков при малом весе обеспечивают снижение расходов на строительство.

2. Низкая плотность, низкая теплопроводность

. Газобетонные блоки имеют плотность от 400 до 800 кг/м3 и коэффициент теплопроводности от 0,1 до 0,21 Вт/(м*оС), поэтому являются легкими и теплыми.

3. Хорошая звукоизоляция

. За счет пористой структуры газобетон обеспечивает изоляцию шума в 10 раз лучше, чем кирпичная стена такой же толщины.

4. Пожаробезопасность.

Газобетон является негорючим материалом, устойчив к воздействию огня, имеет первую степень огнестойкости, тем самым превосходя обычный бетон.

5. Паропроницаемость.

За счет открытопористой структуры, газобетон имеет хорошую паропроницаемость. Коэффициент паропроницаемости составляет от 0,23 до 0,4 мг/(м*ч*Па). Дома из газобетона «дышат», в них комфортный микроклимат.

6. Экологичность.

В состав газобетона входят природные, экологически чистые компоненты. Материал не выделяет вредных веществ, не стареет и не подвержен гниению. Радиационный фон составляет около 9-11 мкР/ч. Для сравнения, уровень радиационного фона в Москве составляет в среднем 13-15 мкР/ч.

Теперь рассмотрим минусы газобетона:

Для производства автоклавного газобетона требуется очень дорогое оборудование, большие энергозатраты и производственные площади. Поэтому мелкосерийный выпуск блоков становится невыгоден. И это главный минус автоклавного газобетона. В этом плане производство неавтоклавного газобетона становится наиболее привлекательным для малого бизнеса.

У автоклавного газобетона имеется еще один недостаток – из-за повышенного водопоглощения, необходимо исключать воздействие окружающей среды на материал, т. е. обязательно закрывать автоклавный газобетон штукатуркой, декоративными фасадами и т. д.

Технология производства газобетона

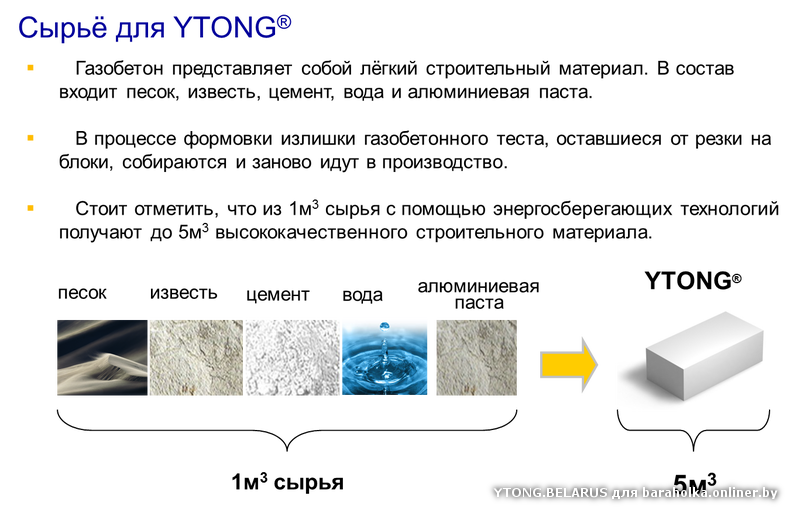

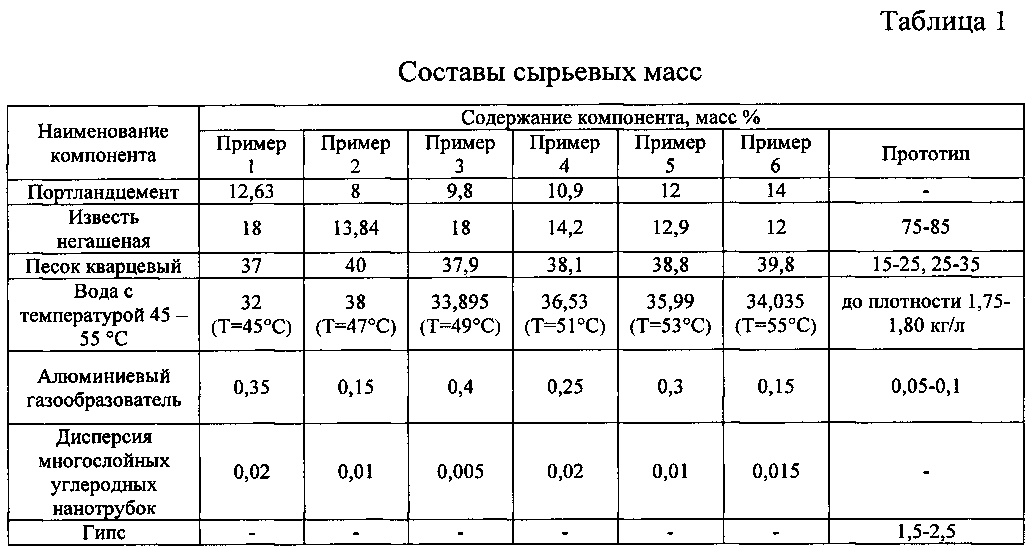

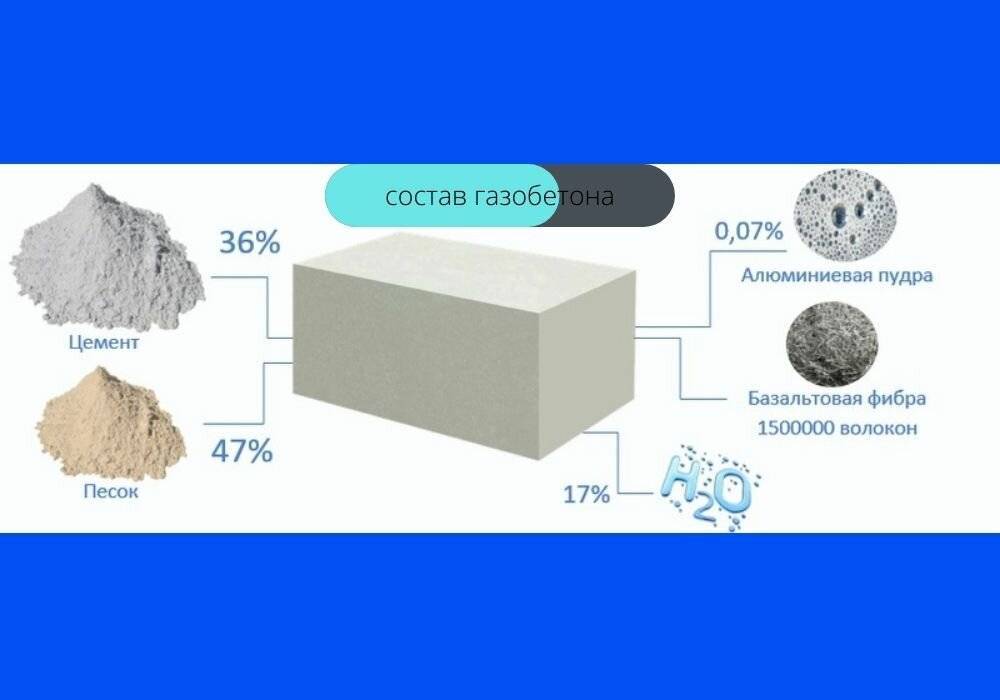

Прежде чем говорить о существенных различиях в свойствах и качестве автоклавного газобетона и блоков естественной выдержки рассмотрим их компонентный состав, который абсолютно идентичен:

- бездобавочный портландцемент марок М300, М400, иногда используют М500;

- чистый песок мелких фракций – от 2,0 до 2,5 мм.

- вода средней жесткости без химических примесей;

- газообразователь — пудра или паста алюминиевая;

- вещество запускающее химические реакции вспучивания – известь, вид, состояние и дисперсность которой зависит от способа производства;

- модификаторы, улучшающие качество конечного продукта – добавляются по желанию и не являются обязательными составляющими.

Еще одно сходство, объединяющее автоклавный и неавтоклавный газобетон – принцип производства раствора.

На первом этапе в соответствии с технологией готовится обычный цементно-песчаный раствор необходимой консистенции. Полученную смесь распределяют по опалубкам. После чего в нее вводится алюминиевый порошок и известь. Именно реакция этих компонентов обеспечивает образования газа, раствор вспучивается, образуя поры.

Дальше технологии расходятся на этапе выдержки и обработки газобетона. При естественном твердении готовый раствор заливается в опалубку, формирующую блоки нужного размера. После набора прочности изделия распалубливают и отправляют на склад готовой продукции.

При использовании автоклава для газобетона, этот этап происходит немного сложнее. А именно, смесь заливают в монолитную опалубку. После ее вспучивания и набора минимальной прочности газобетонную глыбу разрезают на изделия необходимых размеров и отправляют их для дополнительного обжига в автоклав, где поддерживается температура в пределах 200 С и давление в 10 Бар. Такие условия по максимуму активируют процессы гидратации цемента и позволяют удалить из бетона лишнюю влагу.

В итоге получается, что изделия естественной сушки – это всего лишь затвердевшая вспученная цементно-песчаная смесь, когда автоклавные газоблоки в процессе обжига образуют новый синтетический компонент – тоберморит, качественно улучшающий характеристики конечного продукта.

Характеристики

Блоки из ячеистого бетона имеют пористую структуру, которая образуется за счет наличия сферических пор. Размеры воздушных частиц составляют от 1 до 3 мм. Качество строительного материала напрямую зависит от равномерности распределения пор по всему объему камня и их закрытости.

Сырьевой состав газобетонов, производимых автоклавным и неавтоклавным способами, полностью идентичный. Смесь содержит следующие компоненты:

- Вяжущие вещества — портланд цемент М300-М400, негашеная известь, гранулированный доменный шлак, зола.

- Твердые компоненты — кварцевый песок мелкой фракции, зола-унос.

- Порообразователи — алюминиевая пудра ПАП-1/ПАП-2 или паста, содержащие активный металл 90-95%.

- Вода очищенная, без наличия солей (ГОСТ 23732).

- Модификаторы и присадки (не являются обязательными компонентами, и добавляются для улучшения эксплуатационных характеристик материала).

Реакция по образования пор происходит не на этапе смешивания, а непосредственно в формах. Водород, выделяющийся в результате химической реакции, пронизывает всю залитую массу и обеспечивает формирование воздушных частиц практически одинаковой величины с равномерным их распределением. Несмотря на идентичность компонентов, присутствует разница: физико-химический состав искусственного камня меняется под воздействием высокого давления и влажности. Внутри камня происходят глобальные изменения по прочности. При затвердевании в естественных условиях прочность блоков значительно ниже.

Обзор необходимого оборудования

Сегодня на рынке представлен большой выбор оборудования для производства автоклавного газобетона и материала неавтоклавного твердения. В Москве можно отыскать различные варианты по производительности, стоимости, качеству и т.д.

Конвейерное

Данный тип оборудования предполагает такие отличия: максимальная автоматизация производства, минимальные затраты времени и сил на создание блоков, высокая стоимость, большие объемы, наличие в комплекте всего необходимого для запуска. Конвейерное оборудование гарантирует высокий уровень рентабельности для тех, кто хочет заняться производством газобетона всерьез.

Комплект поставки стандартно включает: емкости и бункеры для сырья, ленточные конвейеры для подачи компонентов, специальный агрегат для приготовления смеси, автоклав, формы, оборудование для нарезки массы на отдельные блоки, перемещающий транспортер, тележки, дробильная установка, пульт для управления, погрузчик вилочного типа.

Стоит такое оборудование в районе 40-55 миллионов рублей, но зато линия позволяет выпускать минимум 300 тысяч кубометров блоков в год. Для размещения всего оборудования нужно позаботиться о площадке в 4 тысячи м2. Для уменьшения вложений можно поискать б/у линию.

В сутки такая линия выдает до 75-150 м3 блоков, требует обслуживания несколькими работниками (несмотря на автоматизацию, процесс масштабный и требует присмотра).

Стационарное

Такое оборудование для производства газобетона стоит намного меньше, но и производительность предполагает меньшую – около 50 м3 в сутки. Комплект установки включает транспортеры ленточного типа, дозаторы сырья, смесительный агрегат и все необходимое.

Но полностью автоматизированным такое оборудование назвать нельзя – для его работы понадобится привлечь людей. Для установки всех компонентов подойдет помещение площадью от 500 м2.

Основная особенность линии – это то, что формы подъезжают до установленного стационарно смесителя, заполняются раствором, потом проходят остальные этапы. Технология простая, обслуживается легко.

Мобильное

Такой тип установок используют в частном производстве газоблоков. Установки стоят сравнительно немного, но быстро окупаются (особенно в условиях строительства, снижая затраты на возведение своего дома в среднем на 30%). Установки мобильного типа поставляются с компрессором в комплекте, могут работать и от бытовой электрической сети.

Такое оборудование хорошо подойдет начинающим, установку можно сделать даже самостоятельно. Производственные объемы в среднем равны 2-10 м3 материала в сутки.

Вывод

Усовершенствование неавтоклавного газобетона происходит постоянно и благодаря этому его применение становится целесообразней, чем использование автоклавного

Но перед выбором строительного материала и его технологического изготовления, важно обратить внимание на преимущества и недостатки газобетонов. Ведь при необходимости использования материала с высокими прочностными характеристиками, к сожалению, неавтоклавный ячеистый бетон не годится. Зато он отлично подойдет для быстрого возведения малоэтажных построек

Зато он отлично подойдет для быстрого возведения малоэтажных построек.