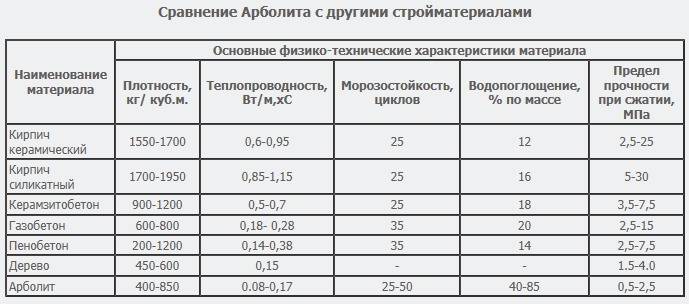

Введение. Опилкобетон. Составы для получения опилкобетона

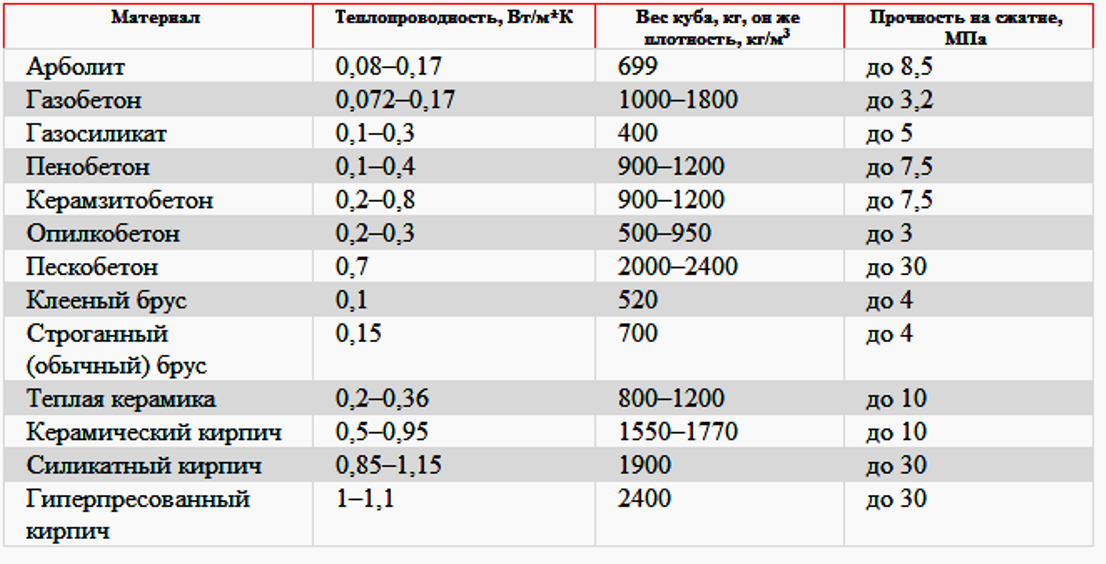

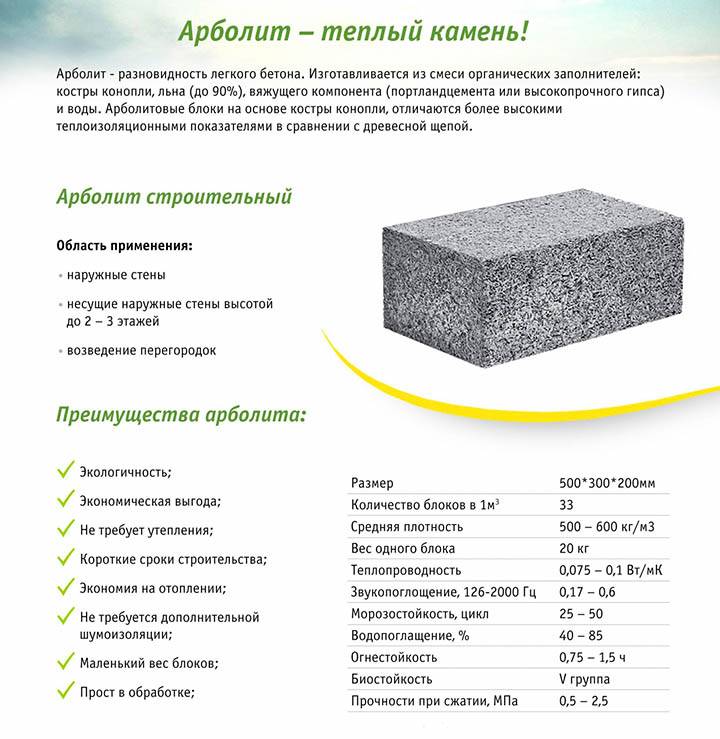

Итак, чтобы приготовить подобный бетон, необходимы вяжущие материалы (цемент, известь, глина) и заполнитель (древесные опилки). Все компоненты такого бетона (в определенных соотношениях) смешивают и добавляют в них воду, получая опилкобетон. Плотность высушенных блоков из опилкобетона достигает 500 кг/м³, и такие блоки вполне подходят для возведения одно- и двухэтажных зданий (дачных домов, гаражей и других строений). Промышленность давно выпускает карболит и фибролит в виде плит, прессованных из смеси цемента и древесных опилок. Подобные плиты характеризуются хорошими теплозащитными свойствами. Словом, в районах, где много отходов переработки древесины, используя древесные опилки, цемент и воду, можно получать прекрасный стройматериал — опилкобетон. При этом опилкобетон по санитарно-гигиеническим показателям считается самым лучшим строительным материалом из всех «бетонных изделий», а по теплозащитным качествам он даже эффективнее полнотелого обожженного красного кирпича. Множество воздушных пор, образующихся в опилкобетоне, и входящие в его состав деревянные опилки позволяют стенам из опилкобетона надежно сохранять тепло в доме, обеспечивая при этом естественную вентиляцию помещения и поддерживая тем самым в помещении нормальную влажность.

Одним из недостатков высохшего опилкобетона, то есть, в конечном счете, стен из него, является его повышенная гигроскопичность — способность материала впитывать атмосферную и грунтовую влагу. Поэтому при возведении строений из опилкобетона обязательно принимают защитные меры, которые позволяют сохранить стены всегда сухими. Для этого при возведении фундамента и цоколя особо тщательно выполняют горизонтальную и вертикальную гидроизоляцию, предусматривают широкие отмостки вокруг строения и достаточные свесы кровель. Наружные стены и цоколь строения оштукатуривают цементно-известковым раствором или облицовывают обожженным кирпичом, а стены внутри здания оштукатуривают или обивают досками, древесноволокнистыми плитами или листами сухой штукатурки.

Обратите внимание, что в опилкобетоне в качестве заполнителя желательно использовать опилки только хвойных пород деревьев (сосна, ель, лиственница), которые в меньшей степени подвержены биологическому разрушению. Опилки, применяемые в качестве заполнителя, должны быть предварительно выдержаны 3…4 месяца на улице, а также выветрены и высушены

Это делается для того, чтобы в результате подобных мер опилки потеряли свою химическую активность.

Цемент с добавкой извести и глины средней жидкости, используемые в опилкобетоне в качестве вяжущих материалов, обеспечивают смеси повышенную пластичность, что облегчает укладку смеси в опалубку и формирование блоков. Основное требование при составлении опилкобетона: масса вяжущих веществ должно быть приблизительно равно массе сухих заполнителей. Для повышения прочности и уменьшения усадки в процессе сушки в опилкобетон добавляют еще песок, примерно 2…3 части (по массе) песка на 1 часть вяжущих материалов. Песок должен быть чистым и не иметь примесей ила и других загрязняющих веществ. Лучшим для любого бетона является горный песок, а вот речной песок менее пригоден, потому что более округлый и хуже сцепляется с остальными компонентами опилкобетона.

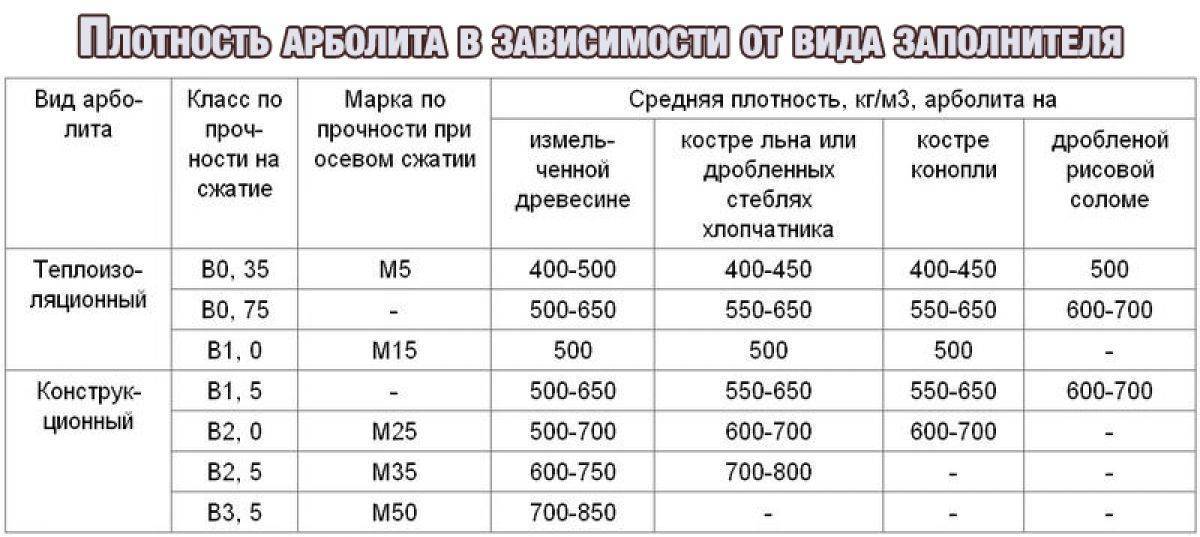

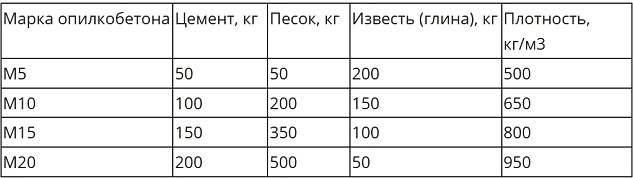

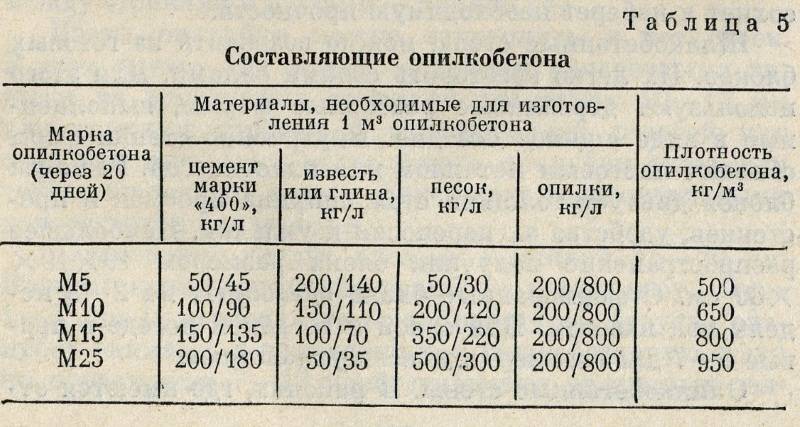

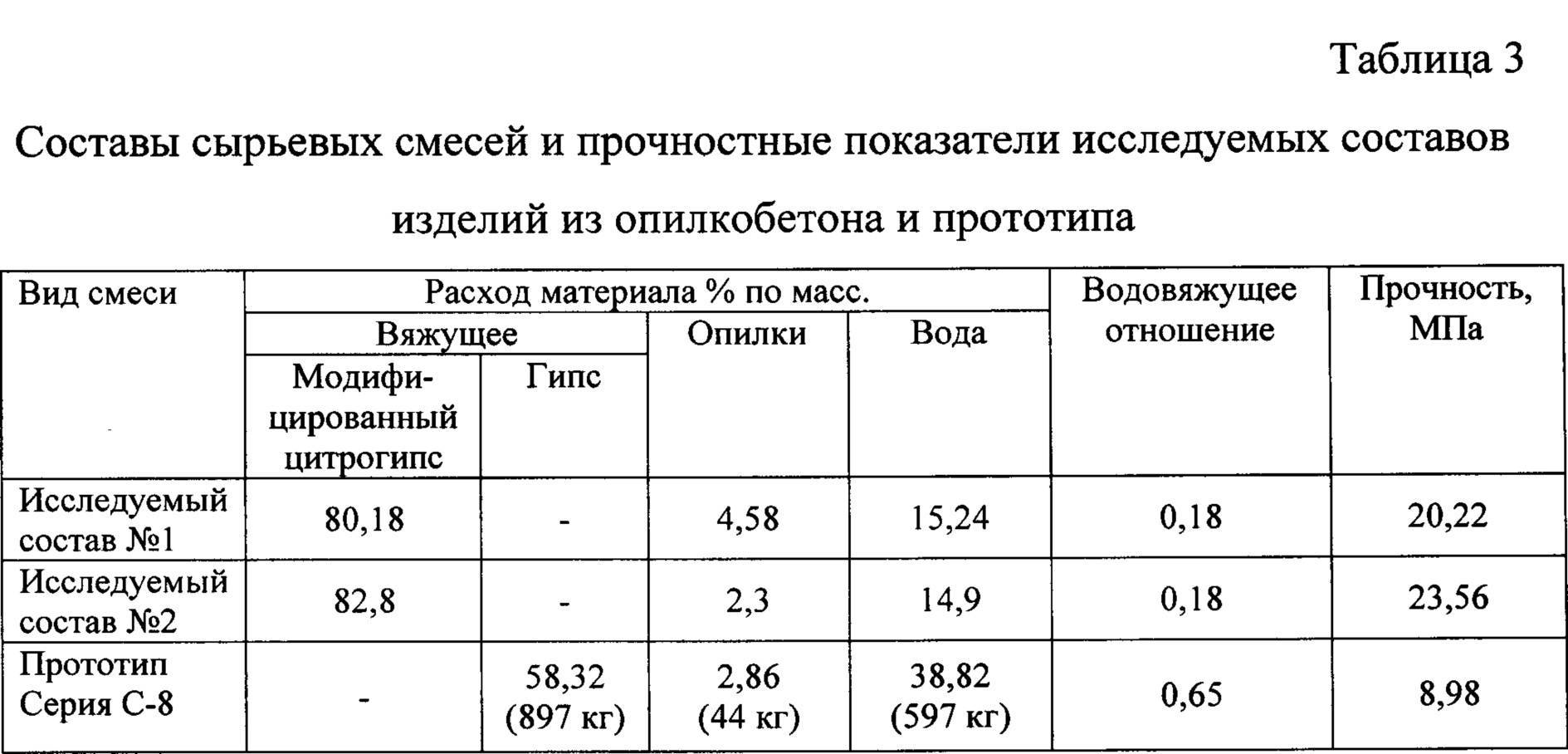

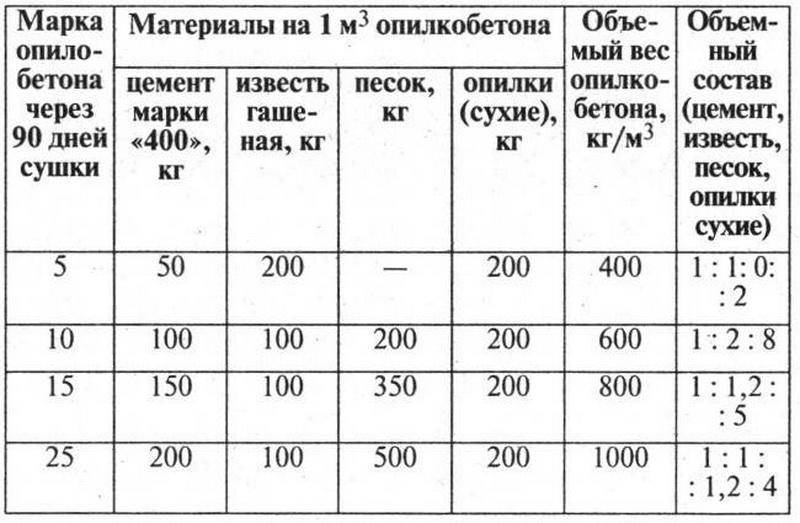

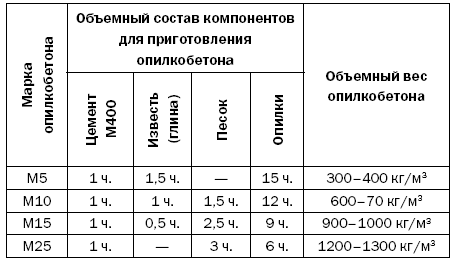

Составы для получения опилкобетона весьма разнообразны, отличаются они друг от друга количеством и качеством вяжущих веществ и заполнителей. Одним из определяющих компонентов опилкобетона является цемент. Так, избыток цемента в смеси приводит к удорожанию опилкобетона, а его недостаток снижает плотность опилкобетона, уменьшает его водонепроницаемость и морозостойкость, а также способствует ржавлению стальной арматуры, которая используется при кладке стен из «опилкобетонных» блоков. В таблице 1 приведены составы опилкобетона разных марок. Так, указанные в таблице марки М5 и М10, для которых характерны повышенные теплоизоляционные свойства, применяют в основном для строительства подвалов, а марки М15 и М20 — для возведения наружных и внутренних стен домов.

| Таблица 1. Составы опилкобетона | |||||

|---|---|---|---|---|---|

| Марка опилкобетона | Составляющие, кг (л) | Плотность кг/м³ | |||

| опилки | цемент марки 400 | песок | известь или глина | ||

| М5 | 200 (800) | 50 (45) | 50 (30) | 200 (140) | 500 |

| М10 | 200 (800) | 100 (95) | 200 (120) | 150 (105) | 650 |

| М15 | 200 (800) | 150 (135) | 350 (210) | 100 (70) | 800 |

| М20 | 200 (800) | 200 (180) | 500 (300) | 50 (35) | 950 |

Изготовление

Поэтапная процедура заливки блоков выглядит так:

- подготовка опилок: вымачивание, обработка, сушка, просеивание;

- замешивание бетонной раствора с соблюдением пропорций;

- выкладка смеси в формы, трамбовка;

- поэтапная сушка.

Подготовка опилок необходима для удаления из них сахаристых веществ. Возможно подойти к этому процессу двумя путями – либо кучное высушивание опилок в течение нескольких недель с 2-3 ополаскиваниями водой, либо использование присадок для связки сахаров. Самые распространенные – хлористый кальций или жидкое стекло.

В качестве основы лучше брать портландцемент марки М400 и речной или карьерный песок разных фракций для схватывания с древесной составляющей и формирования прочного цементного камня. Для лучшего схватывания и дополнительной консервации древесины в раствор добавляют гашеную известь. Пропорции компонентов зависят от необходимой марки смеси. Для М10 это 1:2:1:8, для М15 – 1:1,2:1,2:5, для М25 – 1:1:1,2:4 (цемент, известь, песок, опилки соответственно).

Компоненты засыпаются в бетономешалку или лоток в следующем порядке: сначала смешиваются опилки и известь в нужной пропорции, затем добавляются песок и цемент. После к смеси примешивается вода. Точной пропорции жидкости назвать нельзя, потому что древесина хорошо ее впитывает. Ориентироваться следует на состояние смеси.

При выкладке раствора в форму необходимо ее плотно утрамбовать, предпочтительно механическим устройством. Это требуется того, чтобы избежать пустот внутри опилкобетонных блоков. Поверхность лотков рекомендуется выложить пластиком или металлом, чтобы деревянная конструкция не оттягивала влагу и не пересушивала изделие.

Внимание нужно уделить сушке опилкобетона, чтобы он полностью набрал свою марочную прочность перед строительством. Так, 30% прочности набирается при высушивании в форме за 3-4 суток

В последующие 3-4 дня вентилируемой сушки под навесом на открытом воздухе прочность добирается до 70%. Далее следует блочная сушка в продольно-поперечной укладке в течение 2-3 месяцев, также под навесом или под пленкой. За это время опилкобетон добирает прочность до 90-100%.

Особенности приготовления опилкобетона

Основная операция, влияющая на долговечность и прочность – очень тщательное смешивание компонентов. Специалисты советуют использовать для этого бетономешалку и только в крайнем случае проводить смешивание вручную. Сначала в бетономешалку загружают и перемешивают вяжущие компоненты и песок.

Перемешивают до однородной массы. Далее засыпают опилки. Смешивают и добавляют воду небольшими порциями. При этом достаточность воды определяют эмпирическим путем – сжимают «порцию» бетона в кулаке. Оптимальное соотношение основных компонентов и воды – «порция» держит форму и из нее не выжимается влага.

Характеристики опилкобетона, плюсы и минусы

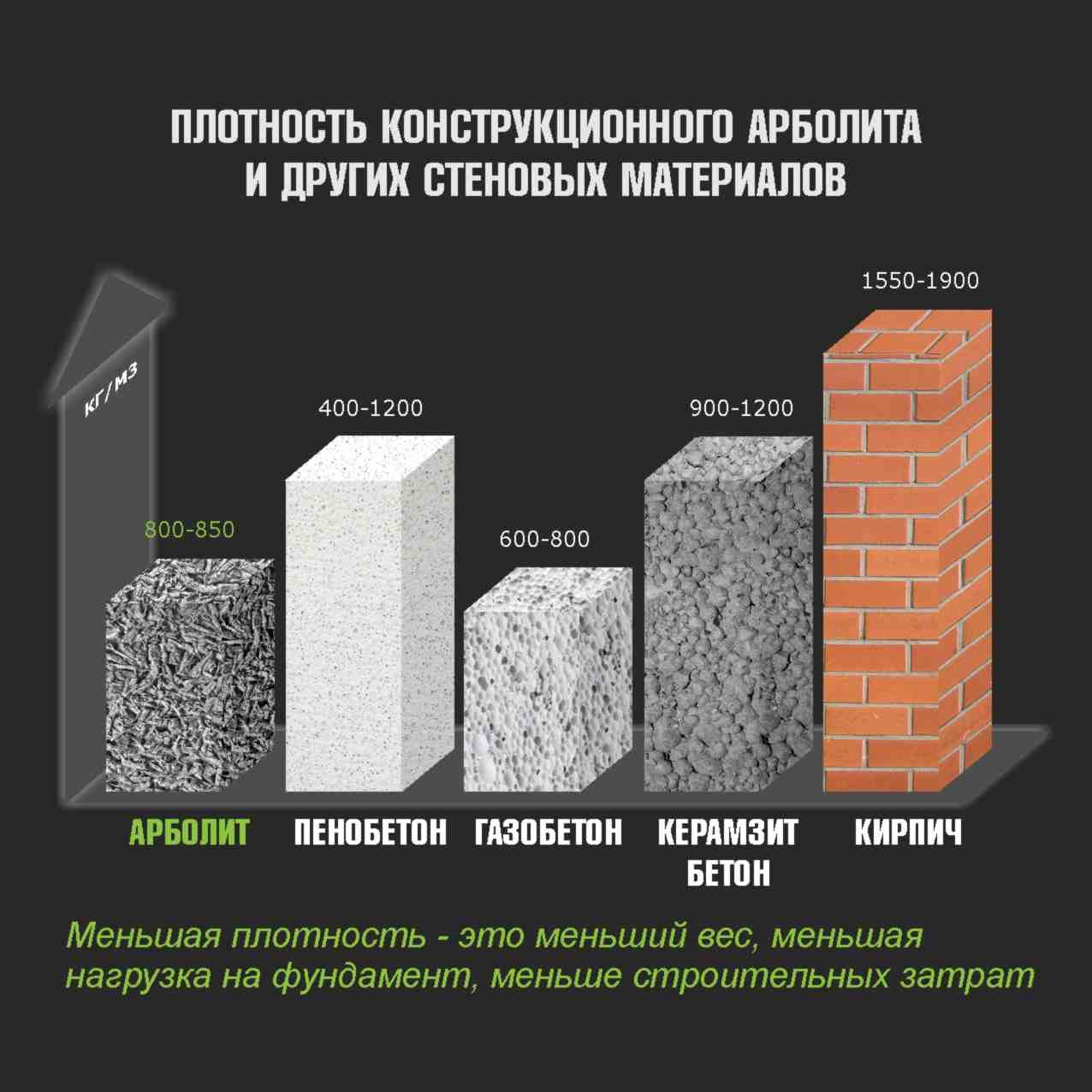

Различают виды опилкобетона:

- теплоизоляционный (средняя плотность от 400 до 800 кг/м3);

- конструкционный ( средняя плотность от 800 до 1200кг/м3).

Как и любой другой бетон, опилкобетон лучше всего набирает прочность в тепле и влажности, так как влага быстро не испаряется и идет на образование цементного камня.

Плюсы

Главными преимуществами опилкобетона считаются:

- Дешевизна основных компонентов.

- Простота изготовления.

- Долговечность построек.

- Экологичность.

- Отличная теплозащита.

- Наработанная за десятилетия использования методика изготовления и применения.

Минусы

Основной недостаток всего один: не все опилки подойдут для этого материала. Если в случае с арболитом сахара из щепы удалялись при отлежке, и по соотношению объема щепы и удельной площади щепы распад сахаров не сильно влиял на цемент, то в случае с опилкобетоном процесс распада сахаров сильно влияет на сам цемент внутри блока.

Опилкобетон своими руками

Все составляющие опилкобетона, хороши тем, что их нет необходимости заготавливать заранее. Все, их чего состоит данный материал можно приобрести в магазинах, занимающихся торговлей стройматериалами, а также на рынках или складах. По этой причине заготовкой можно начать заниматься практически за день до начала производства.

Поскольку приготовление опилкобетона своими руками представляет собой довольно трудоемкий процесс, стоит для смешивания компонентов приобрести бетономешалку или растворосмеситель. Первым делом высушенные опилки нужно просеять через сито, с ячейками 10*10 мм. После этого опилки смешивают с песком и цементом. Далее в приготовленную смесь добавляется глиняное или известняковое тесто и все хорошо вымешивается. Полученную смесь нужно развести водой, порционно добавляя ее. После каждого долива воды смесь нужно перемешать.

О правильном приготовлении смеси говорит пластичный комок при сжатии в кулаке. На этом комке должны быть видны следы от пальцев и не должно быть выступающих капель воды. Это главные признаки готовности смеси. Далее из смеси можно формировать блоки. Помните, что нельзя медлить! Через 1,5-2 часа смесь станет твердой. При укладке смеси в форму нужно удостовериться, что весь воздух вышел во время утрамбовывания.

Для того, чтобы сделать определенную марку, нужно соблюсти пропорции:

- М5. На 200 кг опилок нужно взять 50 кг цемента, 50 кг песка, 200 кг извести или глины. Получаемая плотность составит 500 кг/м3

- М10. На 200 кг опилок нужно взять 100 кг цемента, 200 кг песка, 150 кг извести или глины. Плотность конечного продукта будет составлять 650 кг/м3

- М15. На 200 кг опилок нужно взять 150 кг цемента, 350 кг песка, 100 кг извести или глины. Плотность конечного продукта будет составлять 800 кг/м3

- М20. На 200 кг опилок нужно взять 200 кг цемента, 500 кг песка, 50 кг извести или глины. Плотность конечного продукта будет составлять 950 кг/м3.

Чтобы из сделанных блоков было удобно строить здание, нужно заранее высчитать длину блока. Длина или ширина простенка должна быть кратна блочным размерам. Чаще всего блоки делают толщиной в два красных кирпича, учитывая и уложенный между ними раствор. Это примерно 140 мм

Принимая во внимание тот факт, что при кладке зачастую применяется и красный обожженный кирпич, то данный подход является очень практичным

Большие опилкобетонные блоки высыхают продолжительное время. Чтобы его уменьшить, в блоке нужно сделать 2-3 отверстия, это не только уменьшит время высыхания, но и повысит теплозащитные свойства этого стройматериала.

Большие опилкобетонные блоки высыхают продолжительное время. Чтобы его уменьшить, в блоке нужно сделать 2-3 отверстия, это не только уменьшит время высыхания, но и повысит теплозащитные свойства этого стройматериала.

Монолитный опилкобетон – это возможный вариант, но не оптимальный. Лучше возводить строение из заранее подготовленных блоков. Их нужно просушить примерно три месяца. Поле этого блоки приобретут марочную прочность. Форму с опилкобетонного блока нельзя снимать сразу, а только через 3-5 дней. Чтобы ускорить процесс изготовления нужно иметь 10-20 форм.

Формы бывают:

- для габаритных блоков. В таких формах получаются крупные блоки. Форма должна быть разборная одинарная или двойная. Такие формы делают в виде сбитых из досок ящиков. Доски нужно брать толщиной примерно 20 мм. Части разъемной конструкции можно скрепить с помощью металлических стержней Г-образной формы, имеющих резьбу М8, на которую накручивается барашковая гайка

- для небольших блоков. Чтобы создать такие блоки нужно сделать сотовую форму. Чаще всего такая форма рассчитана на изготовление 9 блоков из опилкобетона одновременно. Однако количество блоком можно изменить, по вашему желанию.

Чтобы доски, из которых созданная форма для отливки, не поглощали влагу их необходимо выстелить внутри кровельной сталью, пластиком или полиэтиленовой пленкой. Из таких форм вынуть блок очень легко, он не пристает к деревянным стенкам.

Во время высыхания наблюдается усушка блоков. Поэтому формы должны быть чуть больших размеров, чем конечный продукт. Сделайте формы примерно на 10% больше нужного рвам размера блока.

Дом из опилкобетона – что за технология строительства

Опилкобетон – безопасный и экологически чистый материал, который используется в основном для строительства одноэтажных домов и небольших построек. Все работы можно провести самостоятельно. Для этого не нужны особые навыки, дорогие материалы или специальное оборудование.

Из опилкобетона делают блоки или монолитные конструкции. Каждая технология имеет плюсы и минусы. Эти особенности учитываются при проектировании дома из опилок и цемента.

Сильные и слабые стороны, сфера применения

Из опилкобетона строят загородные дома и вспомогательные хозяйственные постройки. Для изготовления применяется песок, вода, цемент и древесные опилки. За счет вхождения отходов деревообрабатывающего производства материал имеет небольшой вес. Прочность достигается за счет применения цемента. Для снижения затрат возможно использование других компонентов.

- безопасность – количество природного наполнителя составляет 70%;

- хорошая звукоизоляция;

- низкая гигроскопичность достигается в результате обработки конструкций специальным составом (максимальное содержание влаги – 12%);

- хорошая морозостойкость (100 циклов), что исключает потребность в проведении отделочных работ;

- высокая пожароустойчивость (опилки покрываются цементным составом) обеспечивает стойкость к прямому воздействию огня;

- невысокая теплопроводность – по свойствам значительно опережает кирпич;

- легкая обработка;

- дешевый материал.

- для строения выше одного этажа понадобятся блоки, содержащие больше цемента и скрытый наполнитель;

- чтобы снизить гигроскопичность материала, необходимо провести дополнительную облицовку конструкций;

- высокая усадка, что усложняет отделку;

- небольшой срок службы из-за пониженной прочности.

Плюсы строительства дома из материала

Построить дом из опилкобетона вовсе не трудно. Поэтому с подобной работой можно справится и собственными усилиями, однако все же какие-то минимальные познания в строительстве обязаны быть. Допускается возведение здания из такого продукта, высота которого не будет превышать 3 этажей, а толщина стены – не более 30 сантиметров. Прочность стен весьма высока.

В качестве доказательства преимуществ характеристик подобного материала, можно составить такой перечень плюсов:

- Экологичность. Известно, что при минимальном применении цементной смеси, конструкция будет обладать более высокой прочностью. Однако в таком материале можно применять цемент, ведь основной компонент – это опилки. Также стоит знать, что стены из опилкобетона обладают дышащей способностью. Такая способность дает возможность для идеального соотношения теплопроводности и влажности внутри здания, а также способствует воздушной микроциркуляции. Дополнительным бонусом будет и перспектива не волноваться о грибке либо плесени в доме.

- Небольшая стоимость. Довольно часто, основной компонент данного строительного материала можно получить бесплатно либо совсем дешево. Из этого становится ясно, что расходы будут касаться только приобретения скрепляющего компонента.

Экономичный фундамент. Происходит это в силу того, что коробка обладает небольшой массой. Масса опилкобетона приблизительно в несколько раз меньше, чем у блоков из простого бетона. И в тоже время дома из такого изделия хорошо выдерживают нагрузки, а прочность не уступает другим строительным материалам.

- Простота изготовления строительного материала. Данные изделия для строительства зданий легко можно изготовить своими руками, а прочность будет высокой.

- Отличные теплоизоляционные качества. Благодаря особой структуре, опилкобетон отлично справляется с теплоизоляцией построенных зданий.

Изготовление блоков из опилок и цемента: основные компоненты

Для заполнения пустот в цементе закладываются древесные опилки. Разновидность деревьев, из которых берётся основа, в законодательстве не регламентируется. Специалисты отдают предпочтение лиственным и хвойным сортам. Если регион проживания отличается неблагоприятной атмосферой и суровым климатом, лучше предпочитать варианты блоков с хвоей, она более устойчива.

В качестве вяжущего вещества используется портландцемент, песок, вода. Для уменьшения расхода связующего компонента в состав иногда добавляется известь или глина. На основании соотношения количества компонентов определяются окончательные технические параметры изделия. Если производство блоков из опилок будет лишено части песка, материал станет менее плотным и более лёгким, а также повысятся теплоизоляционные свойства, подобное состояние относится к арболиту. Минусом является снижение прочности.

Портландцемент ПЦ І 500 для производства блоков

Портландцемент ПЦ І 500 для производства блоков

Если, закладывая блоки из цемента и щепы, человек не преследует максимальное повышение теплоизоляции, но он ценит прочность, количество песка увеличивают. При повышении его дозировки увеличивается надёжность, долговечность, устойчивость к морозу, а также влаге. Увеличивать количество песка рекомендуется при внесении в конструкцию стальной арматуры, так как материал предотвратит быстрое наступление коррозии.

Изготовление опилкобетона своими руками

В первую очередь нам необходимо определиться с тем, какая порода дерева будет использоваться. Все дело в том, что при реакции щелочной среды, коей является цемент, с опилками, образуются сахара, которые препятствуют быстрому затвердеванию. В этом случае наиболее быстро схватывается сосна и ель, а дольше всего – лиственница.

Чтобы уменьшить срок схватывания, необходимо снизить количество водорастворимых веществ в опилках, выдержав их на солнце в течение нескольких месяцев, либо в воде. Ускорить процесс можно при помощи обработки опилок раствором жидкого стекла или хлористого кальция. Последний преимущественно используется для хвойных опилок, ну а первое – куда более универсально и может применяться со всеми породами дерева.

Данный способ называется минерализацией, и дает возможность опилкобетону высохнуть уже через сутки, что позволит складировать блоки. Ну а через неделю их можно использовать в строительных работах.

Пропорции зависят от прочности опилкобетона. Чем выше последний материал – тем меньше добавляется воды. Нужно понимать, что сами опилки впитывают немало воды, поэтому при добавлении последней в марки М5 и М10 требуется порядка 350 литров на кубометр. В случае с прочными вариантами М15 и М25 расход снижается до 250 литров на тот же объем. Что касается прочих компонентов, то их расход обычно следующий (опилки, песок, цемент, известь либо глина):

- М5 – 4:1:1:4

- М10 – 4:4:2:3

- М15 – 4:7:3:2

- М20 – 4:10:4:1

Самым простым способом приготовить раствор является смешивание всех ингредиентов, после чего постепенно проводится добавление воды при помощи лейки с параллельным замешиванием при помощи той же лопаты. По одной из альтернативных технологий сначала производится замешивание бетонного состава с опилками, а потом уже добавляются остальные компоненты и, при необходимости, вода. Если не хочется делать все вручную, то может быть приобретен смеситель, однако его стоимость превышает 40 тысяч рублей.

Готовая смесь обычно заливается в заранее подготовленные блоки, состоящие из опалубки. Внутри ее лучше пропитать водой, дабы потом было проще снимать. Сам съем производится через четыре дня. Ну а сушка блоков должна производиться на сквозняке, с сохранением небольшого расстояния между строительными элементами. Размеры блоков, с учетом того, что их изготовление часто практикуется кустарно и для собственных нужд, могут быть самыми разными. Однако обычно толщина не бывает меньше 140 миллиметров.

Проверить прочность застывших блоков можно, сбросив их с высоты до метра. Структура материала такова, что на нем не должно остаться следов.

Важно! Ранее использование извести было оправдано с точки зрения экономии. Однако сейчас данный материал стал стоить также как и бетон, поэтому практика добавлять его в цементный раствор постепенно уходит в прошлое. Тем более что известь увеличивает время твердения

Тем более что известь увеличивает время твердения.

Применение опилкобетона

Поистине народный строительный материал, так как является самым доступным из материалов по сложности производства. Возможно, люди отмечают для себя волнообразный интерес к таким материалам. Если раньше опилкобетон был хорошим вариантом для всей страны, то с волной западного маркетинга люди в погоне за модой отошли от разумных рамок выбора.

Только сейчас многие начали обращать на экологичность и практичность строительных материалов, а не на то, что было рассчитано на совершенно другие климатические условия. Из опилкобетона с успехом возводятся:

- дома этажностью до трех;

- гаражи;

- сараи;

- надворные постройки;

- технологические постройки.

Как и любой умеренно гигроскопичный материал, опилкобетон нуждается в наружной отделке, так же, как и газобетон и пенобетон.

Если уж рассматривать опилкобетон в сравнении с автоклавным газобетоном, то водопоглощение последнего вообще 200% от массы блока. Поэтому не надо смущаться наличию опилок в блоках. Популярный утеплитель, который производили в Германии еще в начале прошлого века — эковату — вообще делают из того, что собирают на свалках.

Поэтому еще стоит разобраться, что экологичнее — опилкобетон с натуральными компонентами, или эковата с гиперсодержанием солей брома.

Предприятия в сфере бизнеса по переработке отходов древесины охотно зарабатывают на продаже опилок, поэтому недостатка в качественном исходном сырье быть не должно.

Опилкобетонные блоки

Готовую смесь раскладывают по формам и в зависимости от типа форм приступают к трамбовке. Трамбовка может быть:

Очень важно, чтобы при трамбовке смесь максимально уплотнилась, чтобы песок в ней контактировал между собой. Использовать для этих целей вибростол уже будет недостаточной мерой

Размеры блоков тут соответствуют размерам шлакоблоков или пескоблоков, именно поэтому многие производители используют в производстве оборудование для производства шлакоблоков. Два уплотняющих штыря вполне способны создать достаточное усилие для удаления пустот из блока.

Себестоимость одного блока получается в среднем 15 рублей, что за получаемый объем теплого строительного материала очень низкая. При цене реализации от 30 рублей за блок, покрываются все расходы.

Плюсы блоков:

- все действия унифицируются;

- отсутствуют масштабные возведения опалубок и прочих сопутствующих работ.

Минусы:

возможное низкое качество отдельных блоков.

Заливка монолита, его плюсы и минусы

Монолитный опилкобетон резонно заливать (укладывать), когда есть возможность практически без перерыва производить его объемами, чтобы укладывать сразу периметр строящегося здания с учетом высоты опалубки.

Трамбовки в данном случае подойдут из бруса, с небольшим заострением внизу, чтобы немного проникать внутрь уложенной массы.

Для заливки опилкобетона будут нужны:

- широкая бадья с плоским дном;

- ручной миксер;

- все нужные компоненты в шаговой доступности.

Легкость конечного продукта позволяет за один день без труда изготовить и уложить около двух кубометров смеси. Расходы в этом случае будут лишь на цемент.

Гашеную известь лучше всего приготовить самому из негашеной. Тонна негашеной извести при покупке оптом стоит в районе 5000-7000 руб., а провести самому реакцию гашения не составит труда

Нужно лишь соблюдать осторожность

Отсутствует стадия производства блоков, соответственно исключаются кладочные работы. Легкость производства работ.

Нельзя быстро снимать опалубку, так как медленный набор прочности. Либо возводить сразу опалубку на всю высоту коробки.

Не проходите мимо и обязательно посмотрите нашу статью о производстве древесного угля, не забудьте ознакомиться с материалом о переработке автомобильных шин и понять всю суть утилизации холодильников https://rcycle.net/tehnika/bytovaya/kak-luchshe-utilizirovat-staryj-xolodilnik

Монолитный дом

Установка опалубки

Монолитные стены из опилкобетона.

Монолитные стены из опилкобетона.

Сначала подготавливаются арматурные пруты необходимого размера. Если перед заполнением фундамента не установили в вертикальном положении арматуру, то придется выполнять отверстия в бетоне, а уже в них устанавливаются металлические пруты. Между арматурами необходимо соблюдать расстояние в 30 сантиметров.

После монтажа вертикальных прутьев можно установить горизонтальные металлические пруты. Формируется некая сетка. После этого можно приступить к установке опалубки. Со всех сторон арматурного каркаса устанавливаются деревянные доски. Дабы опалубка была устойчивой, дополнительно ее закрепляют при помощи деревянных стоек. После сборки опалубки приступают к монтажу стен.

Заливка раствора

Данный процесс является наиболее простым из всех строительных работ. Изготавливается специальный раствор вручную либо с использованием промышленного миксера. Далее выполняется помещение раствора в опалубку.

На данном этапе очень важно предотвратить образование пустот. По этой причине необходимо утрамбовать все очень тщательно. Также стоит знать, что если нет возможности выполнить все заливку сразу, то при продолжении не должно быть вертикального стыка

Будет более прочно, если стык получится горизонтальным. Такие стены не только прочны, но и более качественны.

После окончания монтажа стен, необходимо дождаться полного их высыхания. После застывания, можно перейти к установке крыши. Сооружение кровли происходит таким же образом, как и при строительстве домов из других материалов. Можно выполнить отделку стен декорирующими материалами, такими как, например, штукатурка.