Состав пенобетона

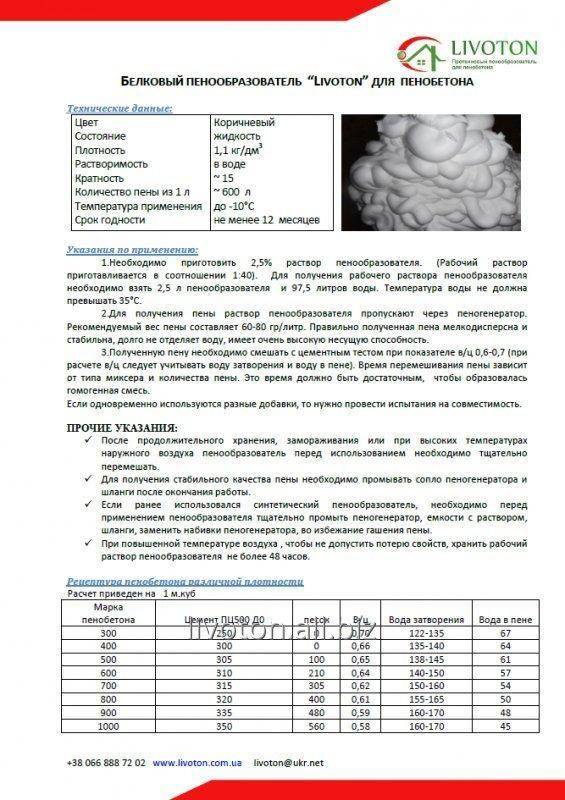

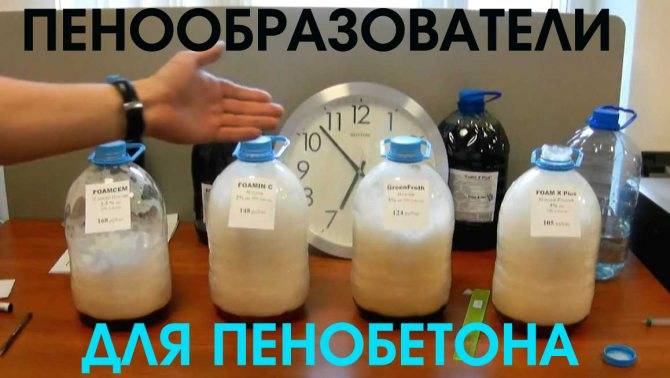

Согласно ГОСТ 10178, портландцемент, используемый в качестве вяжущего, должен быть марки не меньше M 500 D 20, M 400 D30, M 400 D 20. Заполнителем служит речной кварцевый песок с 75% содержанием кварца и не более 3% содержанием посторонних примесей — глины или илистых составляющих. Качество воды регламентируется ГОСТ 23732. Компонент пенообразователь для пенобетона может быть или натуральным белковым, или синтетическим. Натуральные добавки для пеноблоков экологически чистые, а пенобетонные блоки и такими добавками считаются особо прочными.

Пенобетон как стройматериал классифицируется как ячеистая строительная смесь. Для образования пены в жидкий цементно-песчаный раствор добавляется специальная взбитая заранее до состояния пены жидкость. Пузырьки воздуха обволакиваются раствором цемента, и после схватывания цемента состав пеноблоков становится пористым.

Объемный состав и консистенция раствора прямо пропорционально зависит от процентного соотношения добавок, и правильно составленные пропорции определяют прочность и плотность пеноблоков. Качественная пена образователя должна иметь молочно-белый цвет, а по консистенции не должна выливаться из перевернутой емкости с добавкой.

https://youtube.com/watch?v=kzwKfs15XAY

Зачем нужен?

Для создания пенобетона применяют цементную смесь, в состав которой входят:

- цемент (М 400 или М 500);

- песок;

- вода;

- керамзит;

- пенообразователь.

Для получения пористого бетона в раствор добавляется полученное соединение. В жидкую смесь вмешивают вспененное химическое вещество. После застывания вовлеченный воздух образует в бетоне полости. Это обеспечивает стройматериалу пористость и те физические свойства, за которые он так ценится на рынке. Соотношение цемента и песка в рабочей смеси влияет тип материала. Песчаный компонент не применяют для производства легких моделей пенобетона, используемых для утепления. Качество пенообразователя и соблюдение технологии изготовления этого вида бетона напрямую влияет на его физические свойства.

Другие

Известняк тонкого помола добавляют пропорцией 20 до 30 процентов от массы цемента. Он играет роль наполнителя на микроскопическом уровне, позволяющего снизить внутреннюю напряженность во время затвердения. Такая примесь придает составу пенобетона дополнительную морозостойкость, понижает его себестоимость.

Микрокремнезем применяют для придания прочности пенобетону. Добывается в процессе плавки ферросилиция в электрической печке в виде конденсата из шаровидных микрочастиц пыли.

Полипропиленовая фибра защищает пенобетон от пластичных изменений на первом этапе затвердения смеси, предотвращая появление микроскопических трещин. Длина используемой фибры для пенобетона 0,6 — 2 см. Пеноблоки с фиброй отличаются прочностью, морозостойкостью, четкими крепкими гранями.

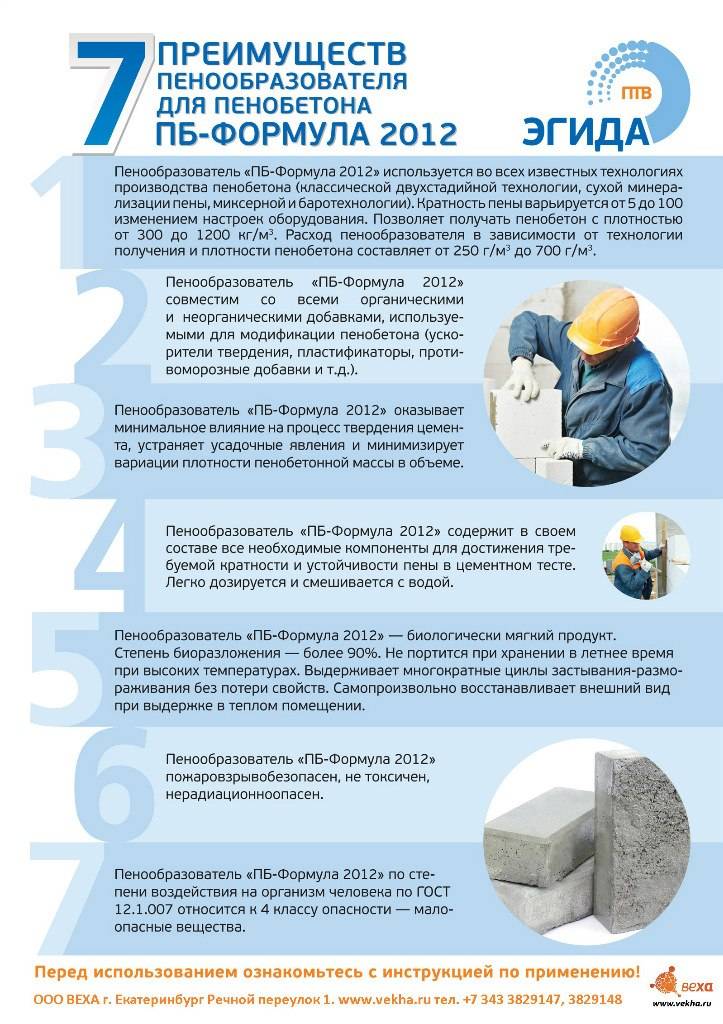

На что направлена оригинальная формула FOAM X ???

Исключает «Цветение» пеноблоков. Даже если они долго лежат на складе. Отсутствие дурного запаха не привлечет в построенный дом грызунов и клопов.

Стабильное качество от партии к партии итальянцы гарантируют. Вам не придется перенастраивать оборудование и терпеть разное качество пеноблоков.

Пробник такого же качества что и последующая партия. Мы гарантируем!

Отсутствие осадка, который не забьет ваш пеногенератор и он прослужит долго без замены набивки пенопатрона.

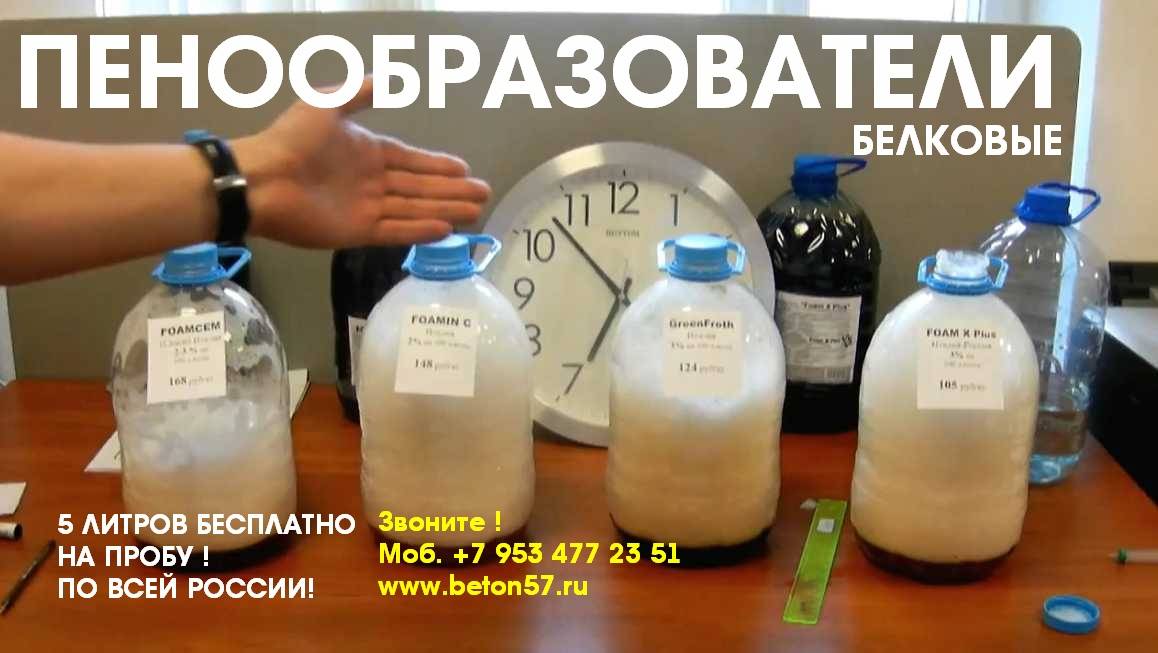

Протеиновый пенообразовательFOAM X

(для технологии с пеногенератором) В наличии на складах в Москве Старый Оскол (Белгородская область) Поставляется в: — бочках по 230 кг — канистрах по 24 кг — баклажках по 5 кг

Цена: от 84 руб/кг (цена включает стоимость тары и не включает НДС)

Фильм 1 Производство пеноблоков 1. Как делать пеноблоки все по порядку

Фильм 2 Производство пеноблоков 2. Как делать пеноблоки все по порядку

Оборудование для пенобетона

Классификация

В связи с разнообразностью легковоспламеняющихся и горючих жидкостей возникла необходимость разработки и усовершенствования пожарного пенообразователя для разнообразных целей пожаротушения.

Таким образом на сегодняшний день пенообразователи и пены классифицируются по назначению, структуре по химической природе поверхностно-активного вещества и по способу образования:

по природе основного поверхностно-активного вещества:

- протеиновые (белковые);

- синтетические углеводородные;

- фторсодержащие.

по способу образования:

- химические (конденсационные);

- воздушно-механические;

- барботажные;

- струйные.

по назначению:

- общего назначения;

- целевого назначения;

- пленкообразующие.

по структуре:

- высокодисперсные;

- грубодисперсные;

по кратности:

- низкократные, пеноэмульсии;

- средней кратности;

- высокократные.

Пеногенераторы непрерывного действия. Безресиверные

Пена из пеногенератора, по желанию оператора, непрерывно поступает в пенобетоносмеситель. Принцип работы пеногенератора заключается в следующем.

Из емкости с раствором пенообразователя, электронасос подает пенообразующую жидкость к блоку управления и регулировок, а затем в смесительную камеру. Одновременно компрессор производит сжатый воздух и подает его к другому блоку регулировок. В блоке регулировок с помощью кранов и вентилей управления производится регулировка и управляемое распределение потоков воздуха и раствора пенообразователя. Затем поток направляется в смесительную камеру. В смесительной камере происходит турбулентное смешение потоков раствора пенообразователя и воздуха.

Пеногенератор для производства пенобетона ПГН-1

39900 руб

В результате получаем жидкостно-воздушную смесь. В процессе дальнейшего движения полученной жидкостно-воздушной смеси по каналу пеногенерирующего устройства, в результате прохода через расположенные в определенном порядке сегменты, происходит окончательная гомогенизация состава жидкостно-воздушной смеси.

В результате на выходе пеногенерирующего устройства получается пена, которая затем вводится в смеситель после всех компонентов.

Детали, контактирующие с раствором пенообразователя, выполнены из корозионностойких материалов или обычного металла. От этого зависит себестоимость и надежность эксплуатации агрегата, генерирующего пену.

ДОСТОИНСТВА ПЕНОГЕНЕРАТОРОВ НЕПРЕРЫВНОГО ДЕЙСТВИЯ:

Большая кратность пены, генерируемая пеногенераторами непрерывного действия, очень важна для гарантии качества конечного продукта. За счет повышенной кратности пеногенератор позволяет вводить меньшее количество пенообразователя при постоянном объеме пены. Большое количество пенообразователя замедляет процессы твердения цемента и ухудшает прочностные характеристики бетона и изделий.

Создают идеальные условия для равномерной диффузии газообразной фазы в раствор пенообразователя. Вследствие этого:

- большая кратность получаемой пены;

- максимальный коэффициент использования пены в пенобетоне;

- высокая стойкость пены во времени в пенобетонной смеси;

- сокращаются сроки схватывания и динамика гидратации цемента в присутствии пенообразователя;

- увеличивается конечная прочность бетона;

- Обеспечивают минимальный расход пенообразователя при высоких пенообразующих характеристиках и высокую стойкость пены.

Уменьшение В/Т в поризуемом растворе изменяет значение, приводит к увеличению плотности получаемого пенобетона. Поэтому в технологии пенобетона некоторые производители используют относительно высокое значение В/Т.

Производство и использование пен высокой кратности (так называемых условно “сухих пен”) приводит к перераспределению воды из твердеющего раствора в межпленочные слои пузырьков пены. Такой эффект наблюдается при использовании определенных видов пенообразователей и пен повышенной вязкости. За счет такого технологического приема представляется возможным получить пенобетон меньшей плотности, уменьшая отрицательное воздействие пенообразователя на гидратацию вяжущего.

-Возможность использования недорогих отечественных пенообразователей.

Позволяет сохранять оптимальную концентрацию пенообразователя в поризуемом растворе при стойкости пены “С” не ниже 0,9. Вследствие чего, пропадает необходимость использовать дорогостоящие импортные пенообразователи, более высокой кратности и в большем объеме, или использовать ускорители схватывания раствора.

Характеристики

Пенообразователь для пенобетона имеет несколько положительных черт:

- Раствор имеет гомогенную консистенцию, своеобразно пахнет. Цвета варьируются от светло-бежевого до желтого. Концентрат прекрасно взаимодействует с иными добавками, применяющимися для пенобетонов. Например, с различными пластификаторами, веществами, убыстряющими застывание смеси либо другими подобными средствами.

- В пенообразователе находятся все значимые компоненты, позволяющие обеспечить конечному результату нужную выдержанность и кратность.

- Данная добавка хорошо дозируется и разбавляется с водой, не выделяет токсических веществ, поэтому безвредна для окружающего мира.

Благодаря пенообразователю, а также другим составляющим, пенобетон имеет множество положительных эксплуатационных характеристик, которые превозносят его над многими другими материалами. К данным особенностям относят:

- теплоизоляционные качества;

- экономичность в расходовании;

- малый вес, позволяющий легко, быстро, без помощи дополнительных средств и устройств осуществлять стройку;

- растущая со временем крепость;

- несложность в обрабатывании.

Материалы для производства пеноблока

Хочется отметить, что изготовить пеноблок не составляет особого труда, однако важно иметь для этого подходящее помещение, необходимые материалы и инструменты:

- Цемент.

- Песок (желательно мелкий и чистый, без включений глины).

- Вода (водопроводная, без солей).

- Пенообразователь.

- Отвердитель.

- Формы для залива раствора.

- Бетономешалка.

- Пеногенератор. Если у вас его нет, его можно изготовить самому.

Чтобы не тратиться на формы, их можно сделать самостоятельно из влагозащищенной фанеры. Сконструируйте необходимое количество ящиков требуемого размера и используйте многоразово. Также можно использовать большие формы, а затем разрезать монолиты на блоки.

При изготовлении форм следует учитывать тот факт, что во время сушки пенобетона будет происходить воздушная усадка, поэтому готовый пеноблок может получиться меньшего размера, чем сама форма.

Как самостоятельно сделать пеногенератор

Пеногенератор — это не то устройство, которое имеется в хозяйстве у каждого, поэтому я посчитал нужным рассказать, как сделать его самому. Кстати, самодельный пеногенератор прост и надежен, и, в данном случае, будет работать не хуже автоматического.

Чтобы самостоятельно сделать пеногенератор, возьмите компрессор, шланги, насос, емкость и корпус с металлической сеткой. Установите емкость на пол, или любое другое устойчивое место, подсоедините шланги, предварительно оснащенные вентилями для регулировки давления. Стыки обработайте специальными муфтами.

Разведенный пенообразователь подается в емкость при помощи насоса. Процесс работы устройства происходит таким образом: в емкость с водой добавляется пенообразователь и тщательно замешивается, после чего полученная смесь вместе с воздухом поступает из компрессора в корпус конструкции. Раствор соединяется с воздухом, бьется о сетку и превращается в пену.

Можно, конечно, попробовать справиться и без пеногенератора, однако получить необходимое количество пены в данном случае будет крайне тяжело. Стандартная бетономешалка вряд ли справится с замесом раствора на больших оборотах.

Пенообразователь для пенобетона своими руками

Состав пенообразователя:

- каустическая сода (едкий натр) – 0,15 кг;

- канифоль – 1 кг;

- столярный клей – 0,06 кг.

Технология изготовления несколько трудоемкая и занимает много времени. Поэтому целесообразна только при значительных объемах работ.

Как сделать пенообразователь для пенобетона в домашних условиях

Приготовление предусматривает выполнение двух этапов:

- смешивание клеевого раствора. Для этого кусочки сухого клея заливаются водой (1:10) и оставляют на сутки. За это время клей немного разбухнет, но будет держать форму. Поэтому, емкость с водой и клеем нагревают до 60 °С (при постоянном перемешивании). Клеевой раствор готов, когда все кусочки растворились и образовали однородную массу;

приготовление канифольного мыла. С этой целью натр доводят до кипения. Затем в него постепенно вводят канифоль. Процесс кипячения займет около 2-х часов до полного растворения канифоли.

Примечание. Канифоль следует предварительно раздробить.

Оба состава смешиваются, когда канифольное мыло остынет до 60 °С.

Примечание. При смешивании канифольное мыло вливают в клеевой раствор. Пропорция для смешивания 1 : 6.

Полученную смесь заливают в пеногенератор и получают пену высокой плотности. Оптимальной для использования считается пена плотностью 80 гр/дм.куб. Использование менее плотной (более воздушной пены) ухудшит качество блока и приведет к быстрому его разрушению.

Примечание. Проверить качество пены, можно наполнив ею ведро. После переворачивания ведра пена должна удержаться внутри.

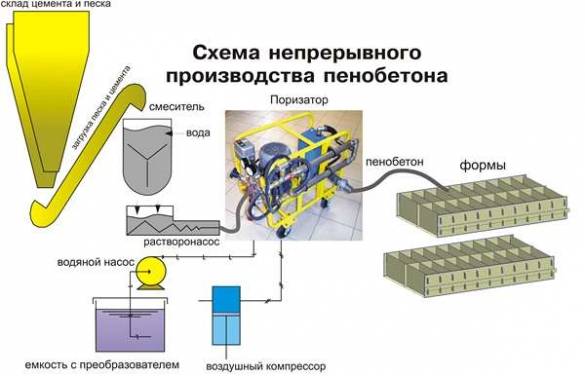

Схема производства пеноблоков показана на рисунке.

Схема производства пеноблоков

Схема производства пеноблоков

Отметим, что подобно первому блину, первые пенобетонные блоки обычно также выходят комом. Этому есть несколько причин:

сложность дозирования составляющих компонентов в растворе;

повышенное/пониженное содержание воды в растворе;

повышенное содержание пенообразователя в растворе. Его расход не должен превышать 1,5 л. на 1 м/куб.

К сожалению, подобные эксперименты не только продлевают время строительства, но приводят к дополнительным расходам. Однако, как свидетельствуют пользователи, они вполне оправданы. Тем более что, дефектные пеноблоки могут быть использованы в качестве засыпки под пол, а б/у оборудование для производства пенобетона можно продать.

Примечание. Как показывает практика, лучше делать конструкционные пеноблоки (марки D-900 и выше). Они содержат меньше пор, по сравнению с теплоизоляционными, и новичкам их изготавливать проще.

Это интересно: Как пилить бетон: излагаем подробно

Характеристики пенообразующего компонента

Достоинства и особенности пенообразующих добавок:

- Гомогенный состав и специфический запах, цветовая гамма — от желтого до светло-бежевого, высокая адгезия с другими пластификаторами и ускорителями.

- Пенообразователь можно разбавлять обычной водой и дозировать, вещество нетоксичное и безвредное.

- Добавление пенообразующих веществ придает пенобетону дополнительные теплоизоляционные свойства.

- Пористость стройматериала — это экономия и уменьшение трудовых затрат.

- Небольшой вес пеноблоков позволяет вести строительство быстро и без привлечения средств механизации.

- Прочность пенобетона из-за присутствия в растворе цемента со временем нарастает, как и во всех бетонных растворах.

- Простота и легкость механической обработки.

Разновидности пенообразователей определяются составом добавок, и подразделяются на синтетические и органические. Органика (белковые пенообразователи) обеспечивает строительному камню повышенное качество.

- Органические пенообразующие растворы приготавливаются из натуральных белковых добавок, и именно белковая пена глубже взаимодействует с цементным раствором, расширяя поры и делая их более прочными.

- Синтетический состав более выгоден по стоимости, но качество и прочность пенобетона с такими добавками будет ниже.

https://youtube.com/watch?v=5XFdJPaHL78

Качественные характеристики пенобетона в сравнении с обычным бетоном

Строительные эксперты утверждают, что именно пенобетонная смесь создает поверхность, которая намного лучше сохраняет тепло, если сравнить ее с обычным бетоном. Масса материала намного меньше, поэтому снижается степень затрат на строительство. На это влияет тот фактор, что за счет образования воздушных подушек используется меньше цементного материала.

Обрабатывается пенобетон намного проще и быстрее. Если обычный бетон со временем старения теряет свою прочность, то пенобетон, наоборот, становится еще прочнее. Пенобетон является экологически чистым продуктом, который не несет никакого вреда здоровью человека.

Схема пенообразователя.

Но все же стоит отметить, что обычный бетон имеет большую степень прочности, чем пенобетон. Однако он проигрывает значительно в своей практичности. Пенобетонная смесь получила широкий спектр применения особенно в наши дни, когда требуется максимальное сохранение тепла в помещениях.

Что необходимо для получения пенообразовательной смеси:

- вода;

- парогенератор либо другое устройство в зависимости от метода создания пенообразовательной смеси;

- специальная пенобетонная жидкость.

Далее уже специальная пенообразовательная смесь используется в получении пенобетона, для которого необходим подготовленный песчано-цементный раствор с добавлением самого пенообразователя.

Пенообразователь для пенобетона купить можно у нас!

ПЕНООБРАЗОВАТЕЛИ ДЛЯ ПЕНОБЛОКОВ

На вопрос, что такое пенообразователи, можно было бы ответить просто: это те вещества, которые при определенных условиях образуют пену.

Мы производим белковый пенообразователь для пенобетона.

Пенообразующая способность белкового пенообразователя, может значительно изменяться в зависимости от различных факторов, прежде всего от свойства сырья.

Она сильно снижается, если к белку примешаны жиры или другие пеногасители, т. е. вещества с более высокой поверхностной активностью. Жесткая вода. Ее нельзя использовать для приготовления пенообразователя. Присутствие солей щелочноземельных металлов (кальция, магния) снижает действие пенообразователей.

Дисперсность пенообразной структуры зависит не только от концентрации пенообразователя, но и от его природы. При повышении концентрации пенообразователя масса приобретает более высокую дисперсность, структурно-механические свойства ее изменяются в направлении уменьшения текучести и увеличения предельного критического напряжения сдвига.

Наполнители

В качестве наполнителей выступают песок, зола, другие вещества (трепел, драгомит и т п). Пенобетон марки 500 делают, исключая наполнители. Применение наполнителей тонкого помола возможно. Пеноблок плотнее отметки 600 кг / м3 изготовляется с использованием песка.

Песок

Чем мельче песок, тем качественнее пенобетон.Должен отвечать ГОСТу 8736: кварц в составе должен превышать семьдесят пять процентов, домеси — меньше трех процентов. Песчинки должны быть как можно меньше. Их размер влияет на качество пенобетона — менее прочный, неравномерный пеноблок, сделанный из крупнозернистого песка. Используют песок из рек, оврагов — он промытый.

Зола

Может частично или полностью заменить песок в пенобетоне, около тридцати процентов цемента экономится. Во многих регионах используют золу-унос — отходы работы теплоэлектростанций. Повысит прочность пеноблоков на основе золы термовлажностная обработка.

Руководство изготовления блоков

Технология производства включает в себя следующие этапы:

- Замешивание раствора.

- Подготовка пены.

- Смешивание пены с ЦПС.

- Заливка в формы.

- Затвердевание.

Производство начинается с замешивания. В бетоносмеситель засыпается цемент, песок и заливается вода. Все перешивается до однородной консистенции в течение нескольких минут. Как только раствор готов, добавляют пену – 400 г на 1 часть цемента. Перемешиваться должен не больше 3-4 минут. Из-за длительного замешивания пузырьки с воздухом будут лопаться. В итоге уменьшится степень пористости пенобетона, а значит, снизятся его теплоизоляционные характеристики. Как только смесь готова, вливается около 200 г отвердителя и снова перемешивается 1 минуту.

Готовый состав заливается в формы. Все формы должны стоять на ровном месте. Для равномерного распределения смеси ее протыкают прутом и постукивают по корпусам. Это необходимо для того, чтобы не было пустот. Оставшийся воздух значительно снижает прочностные свойства. Пеноблоки оставляют застывать на сутки. Через день их аккуратно вытаскивают и складывают, после чего оставляют еще на сутки для полного затвердевания. Температура в помещении должна быть не менее +6°С.

Процент усадки зависит от пропорций компонентов. Чем больше было всыпано цемента, тем плотнее структура пенобетона, так как меньше образовалось пор. Такой блок будет иметь хорошие прочностные характеристики, но хуже удерживать тепло. Чем больше получится ячеек с воздухом, тем лучше теплоизоляционные свойства материала, но тем хуже его прочность.

Пенообразующий компонент можно тоже сделать самостоятельно. Для этого понадобится едкий натр 150 г, клей столярный 60 г и канифоль 1000 г. Все ингредиенты тщательно измельчаются, нагреваются и перемешиваются до однородной консистенции. После этого раствор разбавляют водой. Но изготавливать пенообразователь нужно только в пеногенераторе.

Примерные затраты и рекомендации

Расходы зависят от стоимости приобретенного оборудования и планируемых объемов. Чтобы произвести 1 м3 материала, потребуется 250 кг песка (75 рублей), 300 кг вяжущего (1400 рублей), 700 г пенообразующего компонента (180 рублей), ускоритель (145 рублей) и около 220 л воды. Также в затраты следует добавить стоимость электричества. Цена 1 м3 составит около 1800 рублей (при расценках на электричество 2,5 рубля за кВт). Стоимость готовых установок для пено- и газобетона начинается от 50000. Бароустановки – от 80000 руб (пеногенератор встроен).

Если пеноблоки будут изготавливаться только один раз, то необязательно покупать новое оборудование. Все установки можно взять в аренду. Это значительно снизит стоимость строительства. Не стоит за один раз замешивать сразу большое количество раствора, так как смесь может получиться не той марки. Лучше всего сделать малый объем на несколько блоков и поэкспериментировать с пропорциями компонентов. Так будет намного проще добиться нужной марки при наименьших расходах.

Перед тем как заняться производством, следует посчитать стоимость изготовления. Если пенобетон требуется лишь для кладки межкомнатной перегородки или возведения объекта небольших размеров, то лучше купить готовые блоки, тем более что они имеют невысокую цену за штуку.

Состав пенобетона

Популярность этого материала на рынке во многом объясняется простотой его изготовления, доступной стоимостью и отличными эксплуатационными характеристиками. Изготавливается пенобетон из недорогих материалов, которые можно с лёгкостью приобрести в большинстве строительных магазинов. Основными компонентами являются:

- Портландцемент, с прочностью не ниже М400.

- Вода.

- Песок.

- Пенообразователь.

В зависимости от соотношения используемых компонентов показатели плотности конечного материала могут колебаться в диапазоне 60−600 кг/м3. Для изготовления легких разновидностей блоков песок не используется, а в качестве добавки возможно применение керамзита.

Качество полученного материала будет во многом зависеть от используемого песка, который не должен содержать посторонних примесей. Водоцементное соотношение в растворе составляет не менее 0,38, что позволяет обеспечить заданную плотность материалу. Следует четко соблюдать рецептуру приготовления, тщательно вымеряя используемые массовые доли тех или иных компонентов.

Технология изготовления

Залогом качества изготовленных своими руками пеноблоков станет равномерное распределение портландцемента в готовой смеси. Для такого равномерного распределения цемент замешивают с сухим песком до получения однородного цвета и лишь после этого добавляют воду и пенообразователь.

Изготовление блоков

В этом случае необходимо использовать специально подготовленные формы. Когда бетон еще находится в полузастывшем состоянии, его следует разрезать на равномерные блоки.

В форме блок должен пробыть не менее 24 часов. По истечении времени каждый выдерживается на поддоне при температуре не менее +5˚С. Оставлять блоки в покое рекомендуется на 15 часов.

Важной характеристикой пеноблока во время его укладки является его усадка. Этот показатель складывается из таких составляющих:

Этот показатель складывается из таких составляющих:

- качество и размеры используемого песка;

- метод выдерживания;

- плотность пеноблока;

- тип цемента и его количество при смешивании с водой и песком.

Любопытен тот факт, что пеноблоки по своим характеристикам и свойствам при эксплуатации сходятся с такими же параметрами натуральной древесины. Однако они гораздо долговечнее в эксплуатации, а также обеспечивают хороший микроклимат в строении. Летом такие стены хорошо сохраняют прохладу, а зимой – тепло.

Монолитное строительство с помощью пенобетона

Такой материал при должных умениях изготавливается достаточно быстро. Большинство квалифицированных застройщиков предпочитают самостоятельное производство пеноблоков, экономя при этом немалые деньги. К тому же сама работа приносит моральное удовлетворение.

Делаем пенобетон

Компоненты

Пропорции на 1 м3 пенобетона

| Пропорция цемента и воды | 0.46 | 0.43 | 0.444 | 0.46 | 0.5 | 0.38 |

| Количество воды л. | 165 | 155 | 185 | 215-220 | 235 | 265 |

| Количество цемента кг. | 361 | 361 | 481 | 581 | 651 | 690 |

| Количество песка кг. | — | 155 | 205 | 281 | 381 | 600 |

| Количество концентрата пенообразователя кг. | 1.2 | 1.0 | 0.95 | 0.90 | 0.85 | 0.7 |

Технология

- Сначала в миксер загружают цемент с песком.

- Их, в сухом виде, основательно перемешивают между собой.

- Подливают воду и добавляют из парогенератора пену.

- Всё это около 5 минут активно перемешивается.

- Затем заливается в формы и сушится.

Важно

Песок обязательно выбирайте чистый и мелкий (до 2 мм), без примесей грязи и глины.

Вода, в принципе, подойдёт водопроводная. Но в ней не должно быть солей и кислот.

Не удивляйтесь, если первые пеноблоки у вас будут, мягко говоря, не совсем качественными. Долю содержания воды и пенообразователя в растворе, время замеса и затвердевания материала, а также сколько времени сушить уже готовые блоки – приходится определять экспериментально, самому, во время производства. Потому что очень многое зависит от индивидуальных свойств компонентов, температуры воздуха и прочих факторов

Могу лишь сказать, что больше, чем 1.5 л. пенообразователя на 1м3 бетона добавлять не нужно, т. к. материал выйдет гораздо менее качественным и с меньшей прочностью, сильно увеличится время затвердевания смеси, у пеноблоков будет большая усадка. Надеюсь, вы поняли, как сделать пенобетон, теперь подробнее о пенообразователе.

Качественные характеристики пенобетона в сравнении с обычным бетоном

Строительные эксперты утверждают, что именно пенобетонная смесь создает поверхность, которая намного лучше сохраняет тепло, если сравнить ее с обычным бетоном. Масса материала намного меньше, поэтому снижается степень затрат на строительство. На это влияет тот фактор, что за счет образования воздушных подушек используется меньше цементного материала.

Обрабатывается пенобетон намного проще и быстрее. Если обычный бетон со временем старения теряет свою прочность, то пенобетон, наоборот, становится еще прочнее. Пенобетон является экологически чистым продуктом, который не несет никакого вреда здоровью человека.

Схема пенообразователя.

Но все же стоит отметить, что обычный бетон имеет большую степень прочности, чем пенобетон. Однако он проигрывает значительно в своей практичности. Пенобетонная смесь получила широкий спектр применения особенно в наши дни, когда требуется максимальное сохранение тепла в помещениях.

Что необходимо для получения пенообразовательной смеси:

- вода;

- парогенератор либо другое устройство в зависимости от метода создания пенообразовательной смеси;

- специальная пенобетонная жидкость.

Далее уже специальная пенообразовательная смесь используется в получении пенобетона, для которого необходим подготовленный песчано-цементный раствор с добавлением самого пенообразователя.

Особенности пенобетона

Пенобетон – это ячеистый бетон пористой структуры, полученный из портландцемента, песка, воды и пены. Пеноблоки часто используют при постройке невысоких сооружений. Такой выбор связан с их хорошей звукоизоляцией, высокой скоростью монтажа, рентабельностью и экологичностью, по которой пенобетон уступает только дереву. При монтаже пенобетонной смеси нет необходимости в уплотнении, так как она не оседает.

Компоненты материала могут изменяться в зависимости от требуемой плотности. Если нужна плотность до 600 кг/м3, то в рецепт будут входить цемент, пена, вода и возможно добавки извести. Для получения большей плотности, в смесь добавляют песок.

Технологии производства пенобетона

Заливной пенобетон могут получать разными способами, но при этом достигая нужных показателей. Существует 3 способа производства:

- Классический – одновременное замешивание цементного раствора и пены, поступающей от специального пеногенератора. В результате будет получен материал ячеистого типа.

- Сухой – замешивание смеси по классическому способу, но без добавления воды. В результате получается материал высокой плотности. Встречается в масштабном производстве.

- Баротехнология – получение пенобетона за счет смешивания смеси в герметичном смесителе под большим давлением. Полученный раствор для пеноблоков выгружают в формы, в которых из-за перепада давления происходит вспучивание материала.

Установка по производству пенобетона при помощи баротехнологии

Установка по производству пенобетона при помощи баротехнологии

Из указанных способов сделать пенобетон для себя можно только классическим методом. От него не потребуется много усилий по производству материала, а пеногенератор можно арендовать в своем городе или сделать самому.