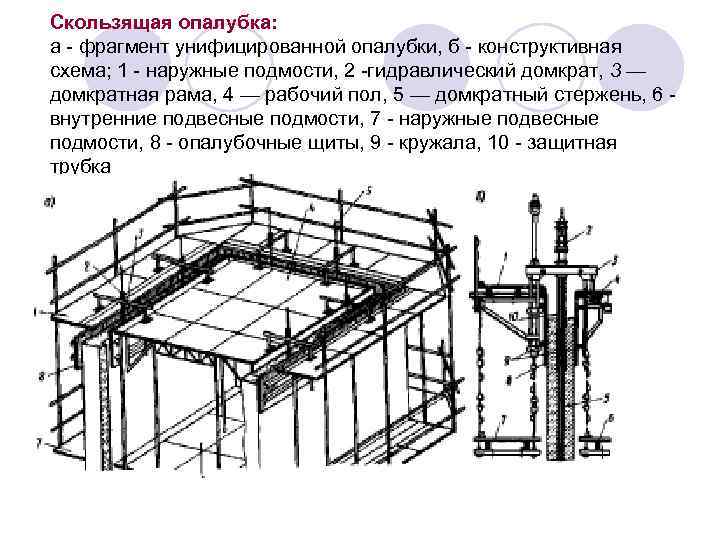

Создание скользящей опалубки самостоятельно

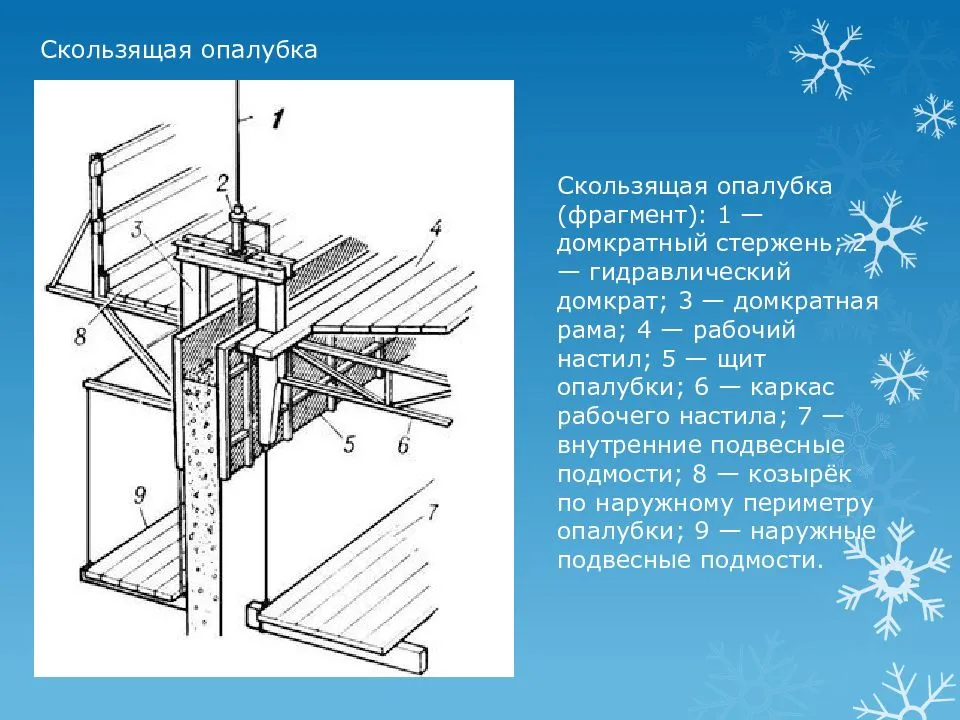

Соорудить такую конструкцию можно и своими руками, чаще всего она бывает мелкощитовой, так как со вторым видом — крупнощитовой опалубкой — справиться своими усилиями не так просто. Чтобы самостоятельно соорудить такую конструкцию, понадобится:

Соорудить такую конструкцию можно и своими руками, чаще всего она бывает мелкощитовой, так как со вторым видом — крупнощитовой опалубкой — справиться своими усилиями не так просто. Чтобы самостоятельно соорудить такую конструкцию, понадобится:

- два щита, равных по размеру, они могут быть плоскими или оригинальной формы. Второй вариант позволяет создавать здания с необычными элементами архитектуры. Самый лучший вариант материала — листовая сталь.

- деревянные балки должны быть размещены с внутренней и наружной стороны щитов;

- настилы для удобной работы также выполняются из древесины;

- по верхнему периметру всей опалубки должны находиться домкратные рамы, они обычно выполняются из металла;

- домкратные стержни могут заменить трубы, имеющие длину около 6 м, а диаметр 25−28 мм.

При использовании скользящей опалубки есть ряд работ, которые выполняются обязательно:

- хорошее усиление дверных и оконных проемов;

- своевременный монтаж закладных элементов;

- непрерывная заливка бетона;

- армирование конструкции по всем правилам;

- необходимость наращивания домкратных стержней в зависимости от высоты конструкции.

Затраты на открытие строительного бизнеса

Открытие строительного бизнеса – непростая задача, которая требует решения большого числа формальностей и подготовки разрешительной документации. Кроме этого потребуется еще целый ряд расходов.

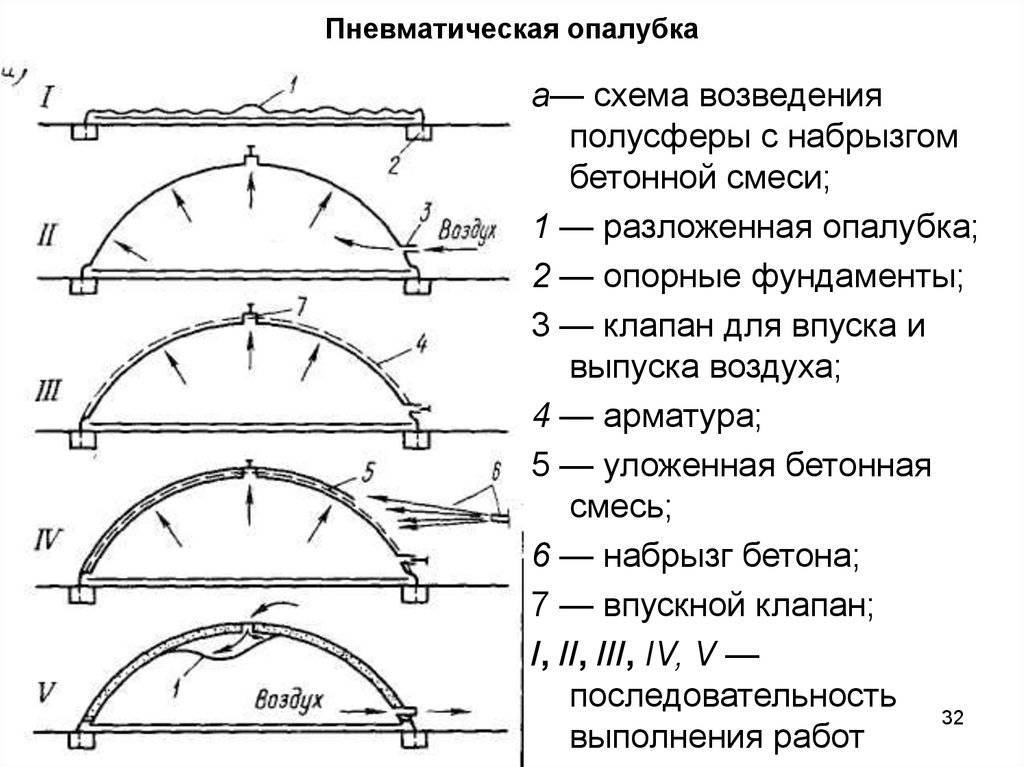

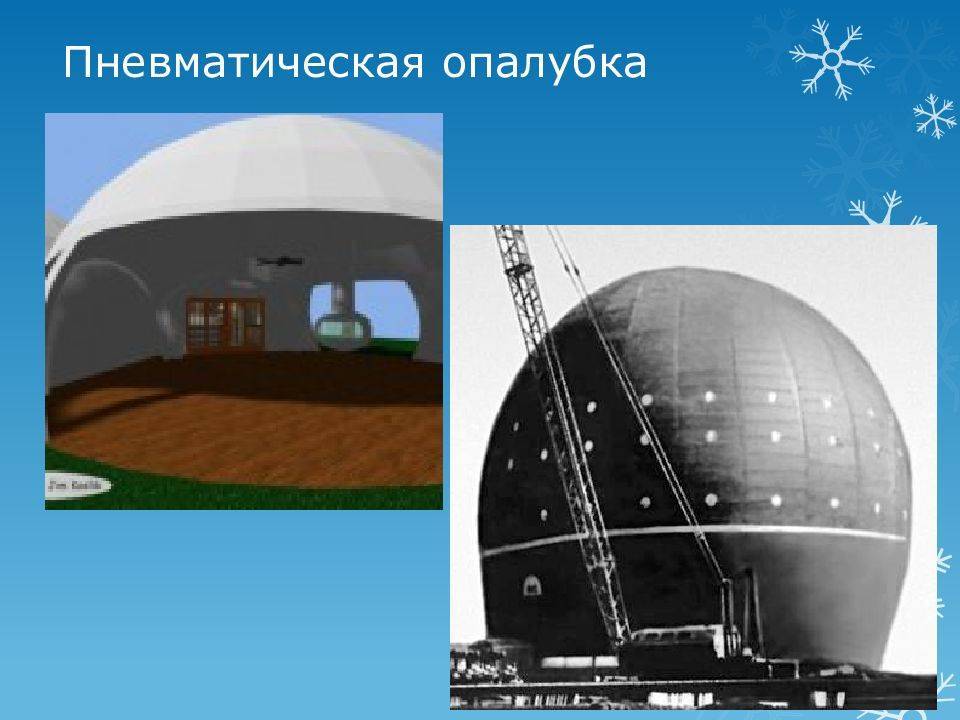

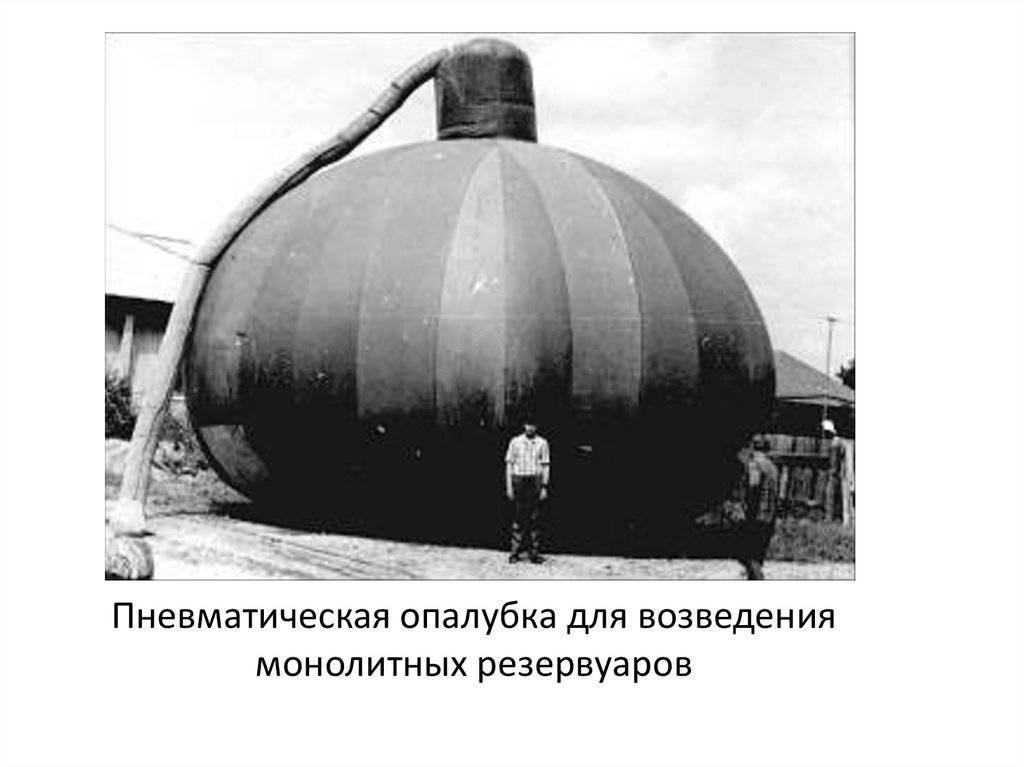

Список затрат на открытие собственного бизнеса по возведению купольных построек с помощью пневмоопалубки:

- Официальная регистрация бизнеса.

- Вступление в СРО строителей – саморегулируемые организации на строительном рынке определяют возможность компанией-участников участвовать в конкурсах и тендерах на строительство.

- Выбор системы налогообложения – зависит от того, какая форма регистрации бизнеса была выбрана.

- Аренда и лизинг строительной техники и оборудования – лучше всего брать спецтехнику в лизинг, используя ее для работ с возможностью последующего выкупа по остаточной стоимости.

- Наем специалистов – в штате компании может быть 3-5 специалистов в сфере купольного строительства и умеющих работать с пневмоопалубкой.

В итоге со всеми расходами общая сумма расходов на открытие строительной фирмы составит примерно 20 000 – 50 000 USD в зависимости от количества арендуемой техники, штата сотрудников и региона регистрации компании.

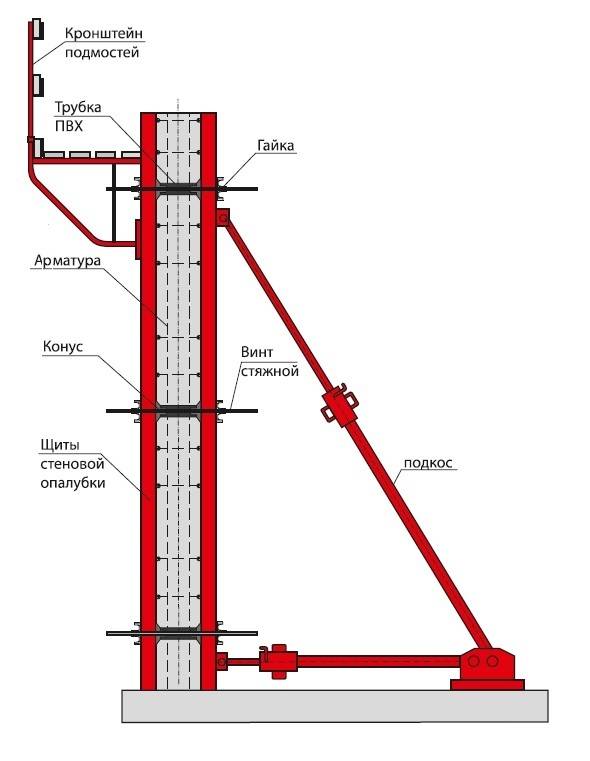

Крепежные устройства

Замок представляет собой фиксирующий механизм, различающийся по методу фиксации. Клиновые замки предназначены для последовательного соединения щитов опалубки между собой. Замок данного вида накидывается на торцевой профиль щита и заклинивается в нужном положении вбиваемым в рабочее отверстие клином. Универсальный замок отличается типом фиксирующего механизма. В данном случае используется стяжной винт, с помощью которого замку задается необходимое положение.

Шкворень – стяжное приспособление, изготавливаемое из арматурного прутка с нанесенной резьбой. Элемент применятся для фиксации всех видов щитов, благодаря чему удается повысить показатель прочности всего опалубочного комплекса. Основными элементами шкворня является арматурный стержень с нанесенной резьбой, гайка и приваренная пластина.

Шкворень

Стяжной винт – приспособление, обеспечивающее жесткое соединение параллельно стоящих щитов опалубки между собой. Представлен он арматурным штырем с нанесенной на два конца резьбой. В рабочем положении затягивается с обеих сторон гайками.

Плюсы и минусы скользящей опалубки

Среди преимуществ такой конструкции:

- высокий темп работы;

- расходы на строительство сокращаются на 15-20%;

- возможность возведения сложных конструкций с разной геометрией.

При этом такие каркасы обладают массой недостатков (для частного строительства):

- внутри опалубки сложно устанавливать армирующие каркасы;

- заливка перекрытий становится более трудоемкой;

- так как заливка бетонной смеси и подъем каркаса должны осуществляться непрерывно, потребуется целая строительная бригада;

- при заливке бетона в зимнее время потребуются дополнительные расходы на прогрев раствора;

- при несоблюдении технологического процесса установки конструкции, эффективность использования скользящей опалубки сильно снижается;

- для конструкции этого типа необходимо использовать бетон наивысшего качества и пластифицирующие добавки;

- опалубка должна подниматься строго вертикально;

- в случае ошибки, стоимость устранения дефектов будет очень высокой.

Если же вы планируете построить на загородном участке колодец, то скользящий каркас вполне можно использовать. Рассмотрим подробнее, как возвести опалубку в этом случае.

Индексация

Пластиковая опалубка

Название опалубки для монолитных бетонных и железобетонных конструкций или индексация (обозначение) осуществляется по следующей схеме:

ОХ1Х2 . Х3 – Х4 – Х5 . Х6,

где указываются следующие обозначения:

- О — опалубка;

- Х1 — тип опалубки в зависимости от вида элементов монолитной конструкции (приводятся обозначения наиболее распространенных элементов — колонн, стен, перекрытий, фундаментов, балок (ригелей), ростверков);

- Х2 — тип в зависимости от конструктивных признаков;

- Х3 — тип по материалам несущих элементов;

- Х4 -класс;

- Х5 — несущая способность (тс/м2);

- Х6 -тип по применяемости при различной температуре наружного воздуха, характеру воздействия на бетон монолитной конструкции

Условные обозначения типов опалубок указаны в таблице:

| Тип опалубки | Условные обозначения в соответствии с порядком индексации |

| Тип по виду элемента монолитной конструкции (Х1): | |

| — ростверков; | Р |

| — фундаментов; | Ф |

| — колонн; | К |

| — стен; | С |

| — куполов (сфер/ оболочек/ сводов); | Кп |

| — перекрытий; | П |

| — пролетных строений мостов, эстакад и т.п. | М |

| Тип по конструктивным признакам (Х2): | |

| — крупнощитовая; | К |

| — мелкощитовая; | М |

| — объемно-переставная; | О |

| — блочная; | Б |

| — горизонтально-перемещаемая; | Г |

| — скользящая; | С |

| — пневматическая; | Пн |

| — несъемная; | Н |

| — подъемно-переставная; | П |

| Тип по материалам формообразующих и несущих элементов (Х3): | |

| — алюминиевая; | Ал |

| — стальная; | Ст |

| — деревянная / из деревянных материалов; | Д |

| — комбинированная; | К |

| — пластиковая; | Пл |

| — прочие материалы. | Пм |

| Класс опалубки (Х4): | |

| — 1-й; | 1 |

| — 2-й; | 2 |

| — 3-й. | 3 |

| Тип по применяемости при различной температуре наружного воздуха, характеру воздействия на бетон конструкции (Х5): | |

| — утепленная; | У |

| — неутепленная; | Н |

| — специальная; | С |

| — греющая. | Г |

Порядок индексации элементов опалубки:

У1 У2хУ3 У4,

где:

- У1 — щит (Щ); стойка телескопическая (Ст); рама (Р); балка (Б); стяжка (Стяж.); ригель (Р); подкос (Пк); подмости (Пд); замок (Зм);

- У2хУ3 — размеры элемента, м: ширина на высоту (для щита); минимальная высота на максимальную высоту (для телескопической стойки); длина (для стяжки); максимальная ширина вставки (для замка) и т.п.;

- У4 — несущая способность стоек (на максимальной высоте), стяжек, тс/м2 (в скобках).

Примечания: индекс (обозначение) опалубке присваивается организацией, уполномоченной Госстроем России проводить экспертизу технических условий (или техническим комитетом по стандартизации и техническому нормированию в строительстве) на основе технического задания на проектирование опалубки.

Преимущества и недостатки технологии

Использование при строительстве технологии несъемной опалубки позволяет получить массу преимуществ:

- Ускорение строительного процесса. Сборка опалубки не занимает много времени, а значит, уменьшается и общий срок возведения стен.

- Возможность монолитного строительства при температуре воздуха ниже нуля. Заливать бетон в каркас с утеплителем можно при температуре до -10 C, в то время, как обычные бетонные работы при отрицательных температурах невозможны.

- Уменьшение общего веса здания ведет к возможности снизить стоимость фундамента (использовать для строительства более легкое основание).

- Отсутствие необходимости в применении тяжелой строительной техники существенно упрощает и удешевляет строительство.

- Повышение показателей звуко- и теплоизоляции здания.

- Увеличение срока эксплуатации монолитного строения.

- Облегчение отделочных работ.

- Возможность скрытого монтажа инженерных коммуникаций. Все коммуникации могут быть вмонтированы в каркас, и выведены в необходимых местах через специальные отверстия в опалубке.

- Отсутствие биологических и природных угроз (строения не подвергаются гниению, не покрываются плесенью, непривлекательны для грызунов и насекомых).

Из наиболее серьезных недостатков в большинстве случаев отмечают:

- Необходимость внутренней и внешней отделки (исключением выступает опалубка из облицовочных панелей).

- Плохую паропроницаемость утеплителя, поэтому дома требуют монтажа качественной принудительной вентиляции помещения.

- Необходимость заземления дома из-за железной арматуры внутри стен.

Плюсы и минусы опалубки

Объемные опалубочные конструкции нашли широкое применение в современном строительстве, так как они позволяют решать самые сложные производственные задачи. Используемое оборудование должно соответствовать требованиям СНиП, только в этом случае есть гарантия, что получившийся монолит будет хорошего качества.

Основные положительные качества:

Универсальность. Комплекты могут быть использованы для строительства самых разных объектов – жилых, общественных, производственных зданий, технологических сооружений и пр.

- Отсутствие климатической зависимости. Использовать опалубку можно в самом широком диапазоне температур – от минус 40 до плюс 40 , то есть, оборудование может применяться в любом климатическом поясе.

- Экономическая целесообразность. Оборудование можно применять многократно, что существенно снижает расходы на строительство.

К недостаткам стоит отнести длительный и сложный монтаж.

Технические характеристики

По характеру применения опалубки бывают съемными и несъемными, изготавливаются из древесины, металла и полистирола, отличаются назначением. Для строительства больших зданий чаще всего пользуются инвентарной щитовой опалубкой, изготовленной из алюминиевого или стального материалов. Каждая из них отличается определенными особенностями.

Небольшой вес щитов из алюминия (не более тридцати килограмм на квадратный метр), позволяет зачастую не пользоваться грузоподъемной техникой. А вот металлические щиты опалубки инвентарной придется поднимать краном. Да и на их транспортировку потребуется значительно больше расходов.

Металлическая инвентарная опалубка отличается прочностью и устойчивостью к деформации. За счет этого сокращаются сроки проведения работ.

По устойчивости к коррозии алюминиевые щиты являются менее выгодным вариантом, так как нуждаются в специальной обработке перед контактом с бетонной смесью, для чего используются порошковые покрытия.

Алюминиевая конструкция достаточно быстро утрачивает первоначальные геометрические формы, и количество циклов применения зависит от сложности проектного задания. Зато изделия из металла прослужат значительно дольше.

Конструкции из стали обходятся значительно дешевле, чем аналоги из алюминия. Для примера, алюминиевый щит инвентарной опалубки размерами 0.25 на 3 м обойдется в 8 500 руб., а сталь в этом случае будет стоить не дороже 6 300 руб.

Сравнение технических характеристик изделий из стали и алюминия можно вести еще достаточно долго, в конечном итоге выбор будет определен набором факторов, характерных для конкретного проекта.

Кроме названных материалов, в изготовлении инвентарных опалубок для фундамента используются пластик и древесина. Каждый из материалов отличается своими положительными и отрицательными характеристиками, обусловленными критериями, оценивающими каркасную основу – ценой, прочностью, оборачиваемостью, весом, универсальностью.

Пластиковые щиты отличаются легким весом, что поможет облегчить процесс их монтажа. Поверхность элементов гладкая, влагу не пропускает, можно использовать до двухсот раз.

Щиты из древесины в основном применяют в частном строительстве. Запас прочности конструкции позволяет применять ее не более тридцати раз. Инвентарная щитовая деревянная опалубка, хоть и пропускает воду, но популярностью пользуется, потому что для ее изготовления много сил и времени не понадобится. Основными положительными качествами являются приемлемая масса и невысокая цена.

Отметим, что эксплуатационный период опалубки из любого материала можно продлить, если организовать за ней должный уход.

Монтаж опалубки

Применение скользящей опалубки своими руками целесообразно при возведении колодцев. Для строительства домов удобнее применять разборно-переставные конструкции. Колодец же при помощи скользящей опалубки можно изготовить самостоятельно и довольно быстро. Вот инструкция по проведению работ:

- проводится подготовительный этап с устройством донного фильтра, оборудованием участка для установки насоса, укладкой гидроизоляции;

- на дне устанавливаются рамы, на которых закрепляются домкраты, удобнее пользоваться гидравлическими подъемниками;

- собираются формы для заливки, согласно разработанной схеме;

- устанавливается нижнее зажимное устройство в виде крестовины, которое будет фиксировать внутренние стенки формы. В верхней части ставится аналогичная крестовина;

- между внешней и внутренней стенками устанавливаются дистанционные бруски, их количество определяется желаемой толщиной стен;

- проверяют правильность монтажа путем использования отвесов или уровней, стенки должны быть строго вертикальными;

- проводят установку продольной и поперечной арматуры;

- заливают слой бетона слоем 30 см, проводят уплотнение методом штыкования;

- удаляют дистанционные бруски;

- как только залитый бетон наберет начальную прочность, начинают работать домкратом, который поднимает домкратную раму на 2,5 см каждые 10 минут;

- работая таким образом, можно за короткий период времени залить стены колодца.

Оборачиваемость

Под термином «оборачиваемость опалубки» подразумевается количество циклов её повторного использования. В зависимости от оборачиваемости опалубка подразделяется на:

- разового применения (сюда также включается и несъемная опалубка);

- инвентарную (используется многократно).

Нормы оборачиваемости опалубки в зависимости от её класса и материала изготовления утверждены в ГОСТ Р 52085-2003.

Оборачиваемость инвентарной опалубки должна удовлетворять значениям, указанным в нижеприведенной таблице:

| Тип/материал изготовления элементов | Оборачиваемость опалубки | |||||

| Для поддерживающих и несущих элементов, в единицах оборотов (в м подъема/ перемещения) | Для формообразующих элементов, в единицах оборотов (в м подъема/ перемещения) | |||||

| 1-й класс, не менее | 2-й класс, не менее | 3-й класс, до | 1-й класс, не менее | 2-й класс, не менее | 3-й класс, до | |

| Мелкощитовая: | ||||||

| — алюминий, сталь; | 250 | 150 | 150 | 200 | 100 | 100 |

| — пластик, дерево; | 30 | 20 | 20 | 20 | 15 | 15 |

| — фанера (при использовании с одной стороны) для опалубки стен | — | — | — | 60 | 30 | 30 |

| — фанера (-//-) для опалубки перекрытий | — | — | — | 20 | 10 | 10 |

| Крупнощитовая: | ||||||

| — алюминий, сталь; | 400 | 250 | 250 | 300 | 200 | 200 |

| — пластик, дерево; | — | — | — | 30 | 20 | 20 |

| — фанера (-//-) | — | — | — | 80 | 60 | 60 |

| Блочная | 300 | 150 | 150 | 300 | 150 | 150 |

| Объемно-переставная | 500 | 300 | 300 | 500 | 300 | 300 |

| Скользящая: | ||||||

| — сталь | (300) | (200) | (200) | (200) | (100) | (100) |

| — дерево | 100 | 50 | 50 | (40) | (30) | (30) |

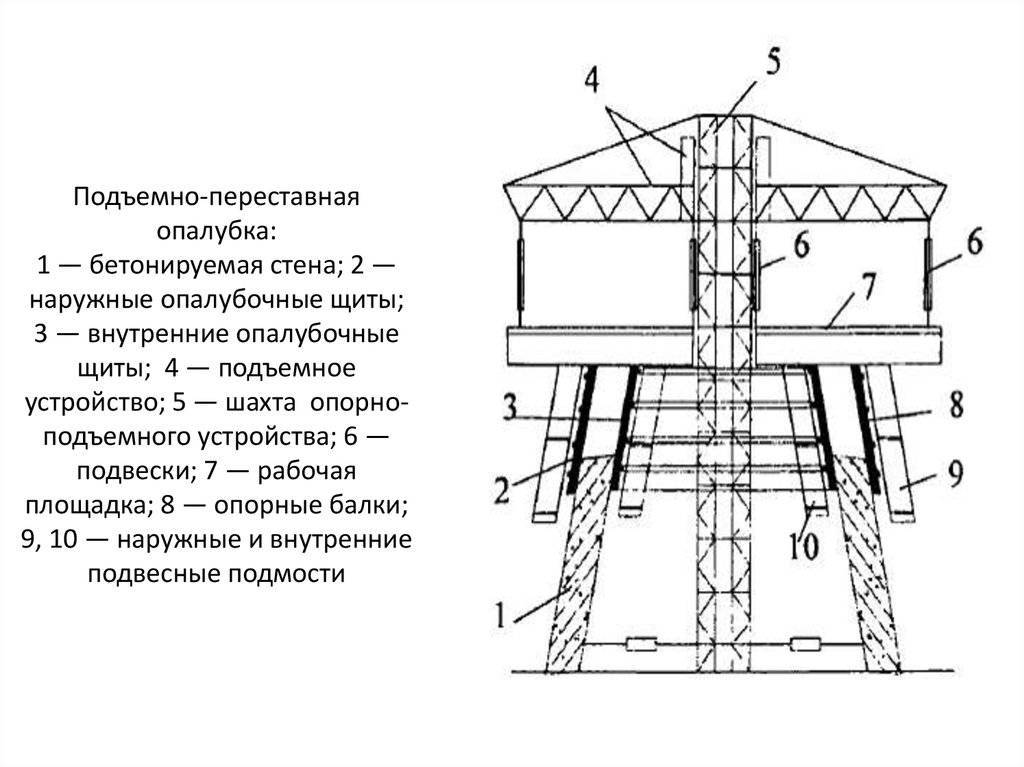

| Подъемно-переставная | (120) | (80) | (80) | (100) | (60) | (60) |

| Горизонтально- перемещаемая | (200) | (100) | (100) | (150) | (80) | (80) |

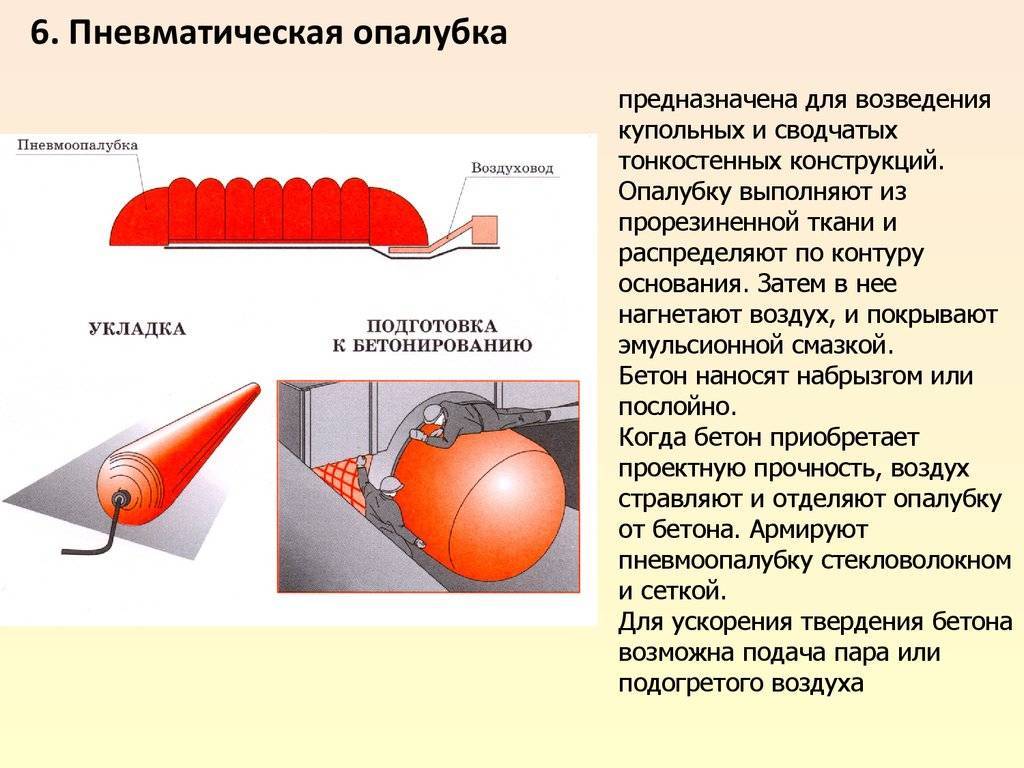

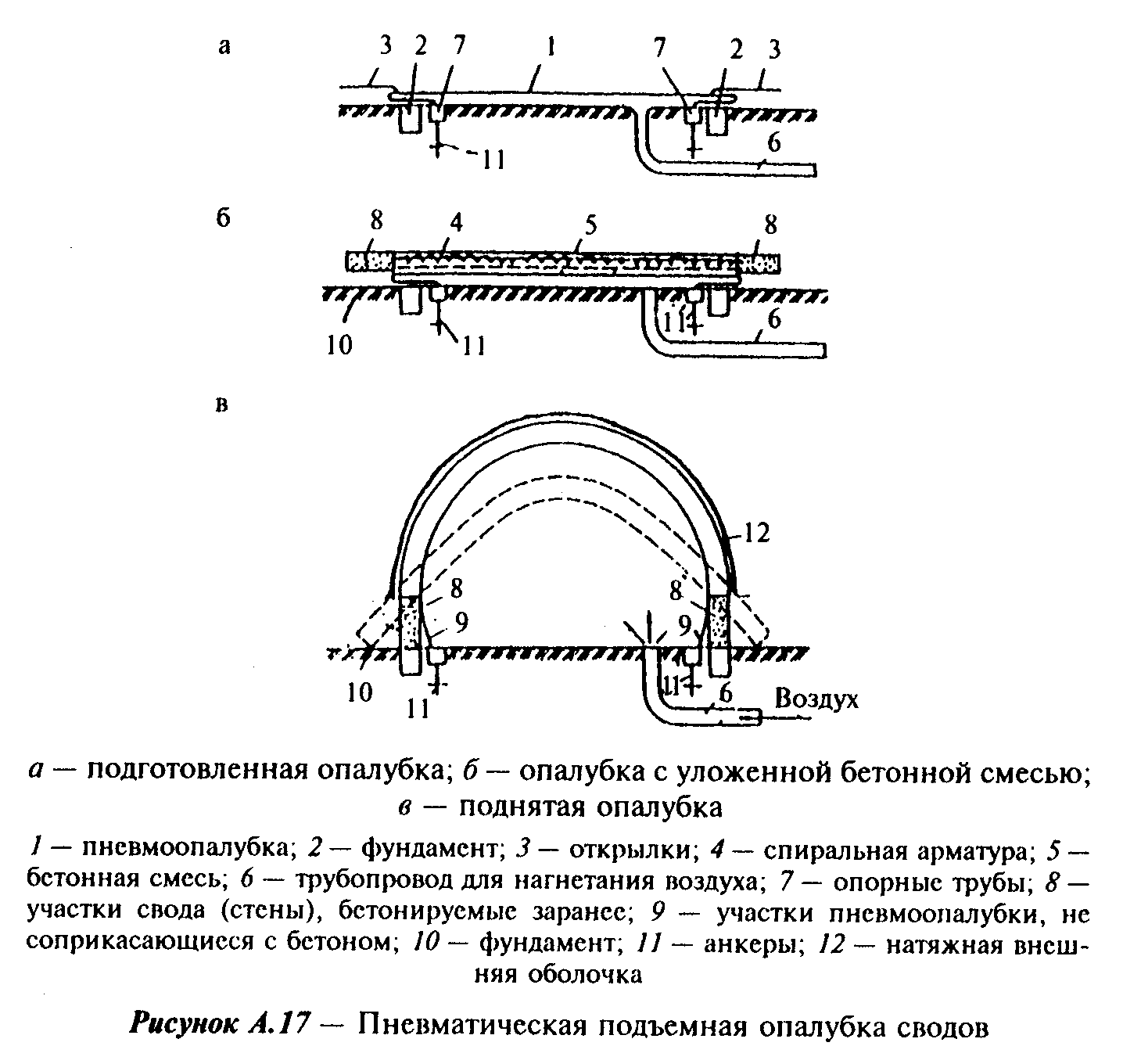

| Пневматическая | — | — | — | 10 | 5 | 5 |

Индексация

Пластиковая опалубка

Название опалубки для монолитных бетонных и железобетонных конструкций или индексация (обозначение) осуществляется по следующей схеме:

ОХ1Х2 . Х3 – Х4 – Х5 . Х6,

где указываются следующие обозначения:

- О — опалубка;

- Х1 — тип опалубки в зависимости от вида элементов монолитной конструкции (приводятся обозначения наиболее распространенных элементов — колонн, стен, перекрытий, фундаментов, балок (ригелей), ростверков);

- Х2 — тип в зависимости от конструктивных признаков;

- Х3 — тип по материалам несущих элементов;

- Х4 -класс;

- Х5 — несущая способность (тс/м2);

- Х6 -тип по применяемости при различной температуре наружного воздуха, характеру воздействия на бетон монолитной конструкции

Условные обозначения типов опалубок указаны в таблице:

| Тип опалубки | Условные обозначения в соответствии с порядком индексации |

| Тип по виду элемента монолитной конструкции (Х1): | |

| — ростверков; | Р |

| — фундаментов; | Ф |

| — колонн; | К |

| — стен; | С |

| — куполов (сфер/ оболочек/ сводов); | Кп |

| — перекрытий; | П |

| — пролетных строений мостов, эстакад и т.п. | М |

| Тип по конструктивным признакам (Х2): | |

| — крупнощитовая; | К |

| — мелкощитовая; | М |

| — объемно-переставная; | О |

| — блочная; | Б |

| — горизонтально-перемещаемая; | Г |

| — скользящая; | С |

| — пневматическая; | Пн |

| — несъемная; | Н |

| — подъемно-переставная; | П |

| Тип по материалам формообразующих и несущих элементов (Х3): | |

| — алюминиевая; | Ал |

| — стальная; | Ст |

| — деревянная / из деревянных материалов; | Д |

| — комбинированная; | К |

| — пластиковая; | Пл |

| — прочие материалы. | Пм |

| Класс опалубки (Х4): | |

| — 1-й; | 1 |

| — 2-й; | 2 |

| — 3-й. | 3 |

| Тип по применяемости при различной температуре наружного воздуха, характеру воздействия на бетон конструкции (Х5): | |

| — утепленная; | У |

| — неутепленная; | Н |

| — специальная; | С |

| — греющая. | Г |

Порядок индексации элементов опалубки:

У1 У2хУ3 У4,

где:

- У1 — щит (Щ); стойка телескопическая (Ст); рама (Р); балка (Б); стяжка (Стяж.); ригель (Р); подкос (Пк); подмости (Пд); замок (Зм);

- У2хУ3 — размеры элемента, м: ширина на высоту (для щита); минимальная высота на максимальную высоту (для телескопической стойки); длина (для стяжки); максимальная ширина вставки (для замка) и т.п.;

- У4 — несущая способность стоек (на максимальной высоте), стяжек, тс/м2 (в скобках).

Примечания: индекс (обозначение) опалубке присваивается организацией, уполномоченной Госстроем России проводить экспертизу технических условий (или техническим комитетом по стандартизации и техническому нормированию в строительстве) на основе технического задания на проектирование опалубки.

Уход и обработка

Срок использования и количество циклов которые может выдержать инвентарная опалубка, зависят от того как профессионально за ней ухаживают и ремонтируют, а также уход влияет на качество железобетонных конструкций, изготовленных с её помощью. После каждой распалубки готовых изделий, требуется проводить очистку опалубки и проверку крепежей.

Инструменты для очистки:

- скребки;

- металлические щётки.

Если не планируется повторное использование в течение недели, то все элементы опалубочной системы смазывают. Смазка не должна оставлять на металле жирных пятен, подвергать его коррозийному воздействию, содержать вредные летучие вещества или быть горючей.

Технология изготовления ригелей из металла

Для изготовления шпал обычно используется сталь различных марок. В некоторых случаях для облегчения строительства используются алюминиевые сплавы. Тип материала выбирается исходя из нагрузки, которую несет конструкция. Региональное расположение также учитывается при строительстве.

Например, в районах с повышенной влажностью у моря необходимо использовать шпалы, обработанные антикоррозионными средствами для защиты от вредного воздействия морской соли и воздуха. При выборе марки стали необходимо учитывать не только ее прочностные характеристики, но и форму проката. Это может быть круг, лист, швеллер или уголок. В зависимости от этого показано использование ригеля в той или иной конструкции.

Вот некоторые примеры:

- Углеродистая сталь С245 по ГОСТ 27772-88 означает: С — конструкция, т.е применяемая в строительстве, 245 МПа — предел текучести, обозначенный ВСт3сп5 ГОСТ380-94, применяется для использования конструкций траверса в регионах с температурами не ниже чем -40.

- Крестовины из низколегированной стали С345 по ГОСТ 277772-2015 с маркировкой 09Г2С, созданные по ГОСТ 19281-73, используются в северных регионах при низких температурах от -40 ° С до -65 ° С.

- Сталь атмосферостойкая С345К повышенной коррозионной стойкости с маркировкой 10ХНДП / 10ХСНД, изготовленная по ГОСТ 19281-73, или сталь 14ХГНДЦ, отлитая по ТУ14-105-629-99, предназначена для эксплуатации строительных конструкций в условиях повышенной агрессивность окружающего воздуха и температура ниже — 50 ° С.

Типы конструкций:

- твердый тип;

- легкий вариант решетки.

Несмотря на то, что все поперечины имеют форму балки или бруса, они имеют разный профиль сечения (прямоугольный, квадратный, Т-образный, двутавровый) и разные способы крепления к опоре (жесткий или шарнирный тип), что напрямую зависит от их назначения.

Разновидности исполнения металлических балок:

- У Т-балки есть поверхность, на которую укладываются чердаки, лестничные марши и так далее

- Двутавры часто проектируют для межцентровых пролетов.

- Прямоугольные сечения часто используют в качестве опор для плит, так как основная нагрузка идет сверху.

При изготовлении металлических балок для их дальнейшей эксплуатации необходимо строго придерживаться технологических рекомендаций, прописанных в технической документации ГОСТ. Такие элементы можно изготавливать только на предприятиях, специализирующихся на производстве металлоконструкций.

Для повышения надежности и долговечности конструкции при производстве металлических балок выполняются термические операции по закалке и отпуску. У каждого вида стали свои методы термической обработки. После затвердевания элементы обладают более высокими эксплуатационными характеристиками и выдерживают длительные и повышенные нагрузки на протяжении всего срока службы конструкции.

После закалки все детали проверяются на целостность и наличие скрытых трещин с помощью ультразвукового дефектоскопа. Нанесение антикоррозионных покрытий является обязательным условием увеличения срока службы шпал. Защита поверхности осуществляется методом горячего цинкования металлических изделий по всем нормам международных стандартов.

Защищаемую поверхность перед обработкой необходимо тщательно очистить и обезжирить. В особых случаях для защиты от агрессивных воздействий окружающей среды наносится слой лака. Слой защитного покрытия должен быть не менее 140 микромиллиметров.

На прочность и качество профиля влияют:

- форма поперечного сечения поперечины;

- площадь поперечного сечения;

- длина;

- использованный материал.

Каких правил следует придерживаться при эксплуатации опалубочных систем:

- На строительной площадке не должно быть крупного мусора. Место проведения работ выравнивается и, при необходимости, создается щебневая «подушка».

- С помощью специального оборудования и опираясь на готовый проект будущего здания, осуществляется нанесение разметки всех осей и плоскостей.

- Выполняется установка опалубки.

- Все контактные поверхности алюминиевой опалубки обрабатываются специализированными разделяющими составами. Это существенно снижает адгезию бетона к ним, упрощает процесс разборки и чистки опалубки, а также способствует получению железобетонных конструкций наивысшего качества.

- К демонтажу опалубки приступают с участков, имеющих наименьшее напряжение. В большинстве случаев, это – угловые части. При этом бетон должен набрать не менее 70% от своей номинальной прочности.

- После разборки, каждый элемент опалубки проверяется на наличие деформаций и других повреждений. Далее следует очистка от остатков бетона.

Демонтаж опалубки

После заливки всех ярусов конструкции выдерживают некоторое время, чтобы верхний ярус обрел начальную прочность. После чего можно приступать к демонтажным работам. Они должны проводиться специалистами с соблюдением правил технологии. Снятые с конструкции части опалубочной системы отправляют на хранение, так как они могут быть использованы многократно.

Итак, технология возведения монолитных сооружений при помощи скользящей опалубки – достаточно сложный процесс. Применяют её, в основном, в промышленном и профессиональном строительстве. В частном порядке можно применять этот вариант опалубочных систем для сооружения шахты колодца.