Введение полимера в смеси

Стоит сказать о том, что полимер, так или иначе, вводится в большое количество самых разных смесей. Чаще всего он предназначен лишь для улучшения пластификации, а также гидрофобизации. Кроме этого, наличие таких добавок составляет менее 1 % от общей массы. Это является основным отличием от полноценного полимерцементного раствора. В них полимер серьезно влияет на состав, изменяя его физико-химические свойства, на его структуру, а также входит в раствор, как самостоятельный элемент, а не обычная присадка.

Методы добавления полимеров могут отличаться. К примеру, можно добавлять его в виде водной смеси. В таких случаях обычно содержание его в цементе будет не более 3-5 % от общей массы. Намного чаще используется метод, в котором задействованы водные дисперсии, содержащие полимеры. Отличие состоит в том, что в дисперсии полимер не растворяется в воде, а значит, его количество может быть увеличено. Таким образом, удается ввести в цементную смесь примерно 10-20 % добавки от общей массы цемента.

Использование бетонного мрамора

Имитацию природного мрамора применяют достаточно широко: и во внешней отделке жилых домов, и в ландшафтном дизайне, и при создании колонн, балюстрад, для оформления тротуаров, фонтанов, в обрамлении цветников и ваз.

У изделий из бетона есть множество преимуществ, оспорить которые сложно. Это в первую очередь доступность для широкого круга потребителей с самым разным достатком. Материал получается очень легковесным — его можно использовать для облицовки стен, наклонных поверхностей, расположенных под определенным углом. Его не потребуется обрабатывать дополнительно. И толщину, и форму плитки можно задавать заранее. При изготовлении можно также создавать рельефную поверхность с безупречной гладкостью. Чаще всего лицевую часть изделия стилизуют под кирпич, дерево, морскую рябь. Получившиеся плиты соединяют подобно пазлам, благодаря чему создаются хорошие условия для качественной сцепки элементов, а это обеспечит всему пласту большую надежность. Помимо разных форм, искусственным мраморным плитам можно при изготовлении придать и самые разные цвета и оттенки.

Технология производства

При производстве строительного материала используют 2 технологии:

- Периодическая. В таком случае емкость после каждого цикла изготовления материала очищают. Полимербетон можно производить с помощью бетономешалки или простого таза.

- Непрерывная. Технология используется крупными предприятиями. Конвейер включает литьевые установки, дозаторы и автоматические миксеры.

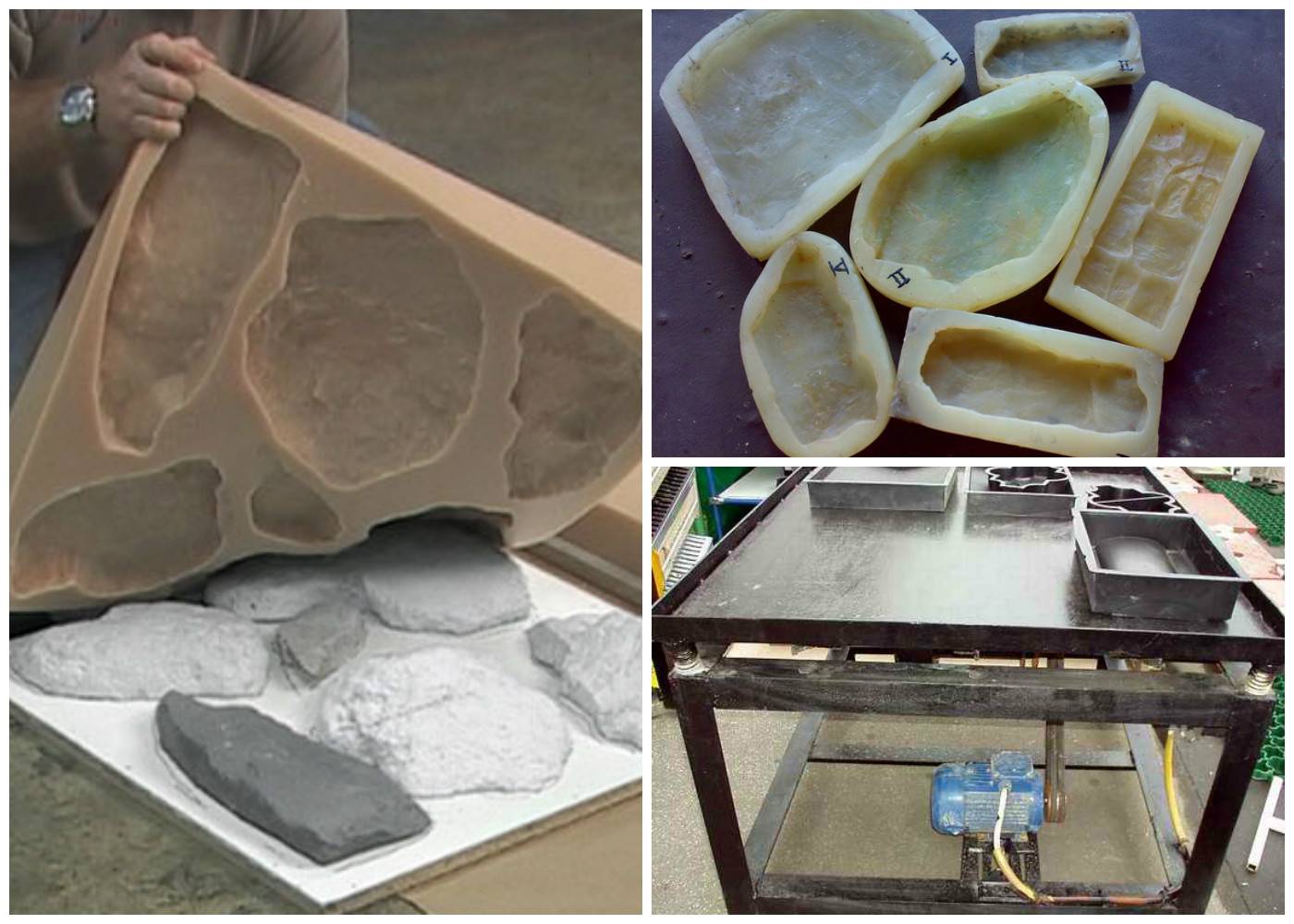

При изготовлении изделий из полимербетона используют формы, обрабатываемые разделительной смазкой. Состав позволяет легко извлечь готовый продукт. Форма делается из силикона, деревянных досок, стеклопластика или металла.

Процесс изготовления включает такие этапы:

- Подготовка. Форма обрабатывается разделительной смазкой и покрывается гелькоутом необходимой цветовой гаммы.

- Создание состава. Наполнители и полимерные добавки для бетона тщательно перемешиваются с помощью мешалки.

- Укладка смеси в формы. На крупных предприятиях на этом этапе используют бетоноукладчики. При изготовлении изделий в небольшом цехе действие выполняется вручную.

- Виброуплотнение. Путем вибрации смеси придают нужные свойства. Длительность этого этапа составляет 2 минуты. На заводах используется резонансная виброплощадка. Небольшие предприятия снабжаются вибростолами.

В промышленных условиях изделия из полимербетона подвергают термической обработке. Это уменьшает время застывания продукции. В остальных случаях затвердевание протекает в естественных условиях.

Как сделать раствор дома?

Окончательного решения, устанавливающего незыблемые пропорций ингредиентов пока нет. Из-за этого своими руками геополимерный бетон в домашних условиях приходится делать методом проб. Многие пытаются определить самостоятельно оптимальные пропорции ингредиентов, чтобы получить качественный полимерный монолит. Это оправдано, поскольку все, что требуется для изготовления, имеется в строительных магазинах.

Что необходимо для работы?

Для получения настоящего геополимерного бетона требуются такие приспособления:

емкость для смешивания всех ингредиентов (лучше использовать такой материал, который устойчив к жаре) либо бетономешалка (если запланировано готовить большие объемы продукции);

весы, поскольку скрупулезное соблюдение пропорций чрезвычайно важно;

индивидуальные защитные средства (халат, очки, перчатки, шапка, респиратор;

опалубка либо форма для заливки приготовленного раствора;

деревянная лопатка, которой удобно перемешивать состав (древесина к щелочам относится нейтрально).

Технология приготовления

Рисунок 2. Изготовление геополимерного бетона Когда в хозяйстве присутствует бетономешалка, тогда алгоритм выполняемых действий следующий:

- В емкость залить подогретую немного воду.

- В нее всыпать зольную пыль со шлаком, тщательно перемешивая компоненты. Если желаете получить максимально прочный бетон, лучше использовать «летучую золу». Когда необходим чистый по экологии материал, ее содержание немного уменьшают, заменяя недостающий объем цементом.

- Всыпать полимеры, перемешать.

- Полученный раствор залить в опалубку.

Чтобы ускорить время затвердевания, рекомендуют внутрь опалубки уложить электроды, а затем через них (уже после выполнения заливки) подключить на час ток. Электроэнергию необходимо получать не из сети, а подключить преобразователь.

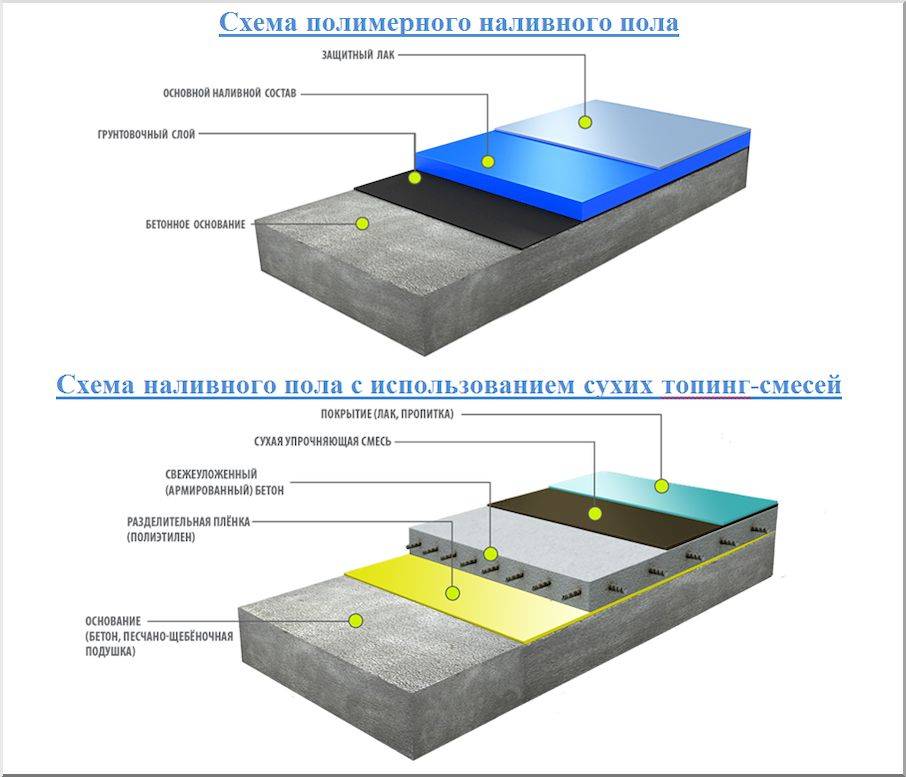

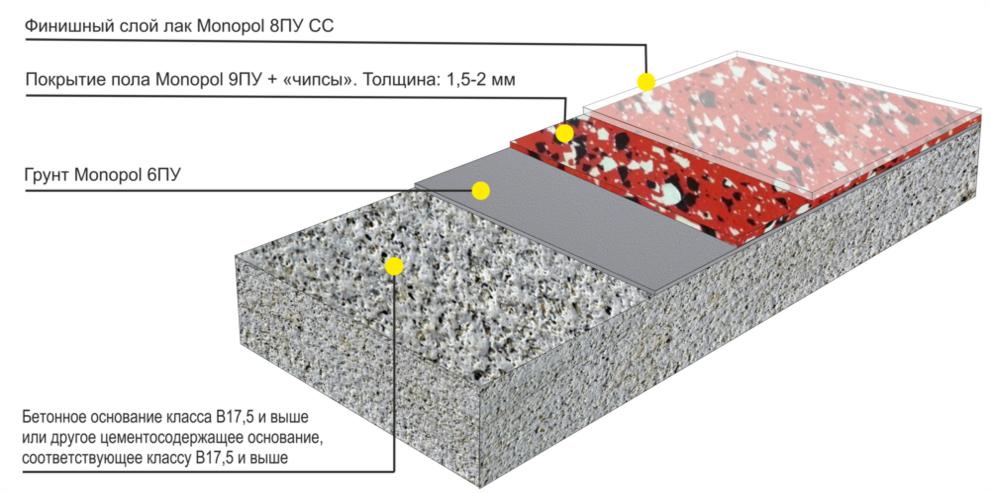

Полимерцементные полы. Что это такое?

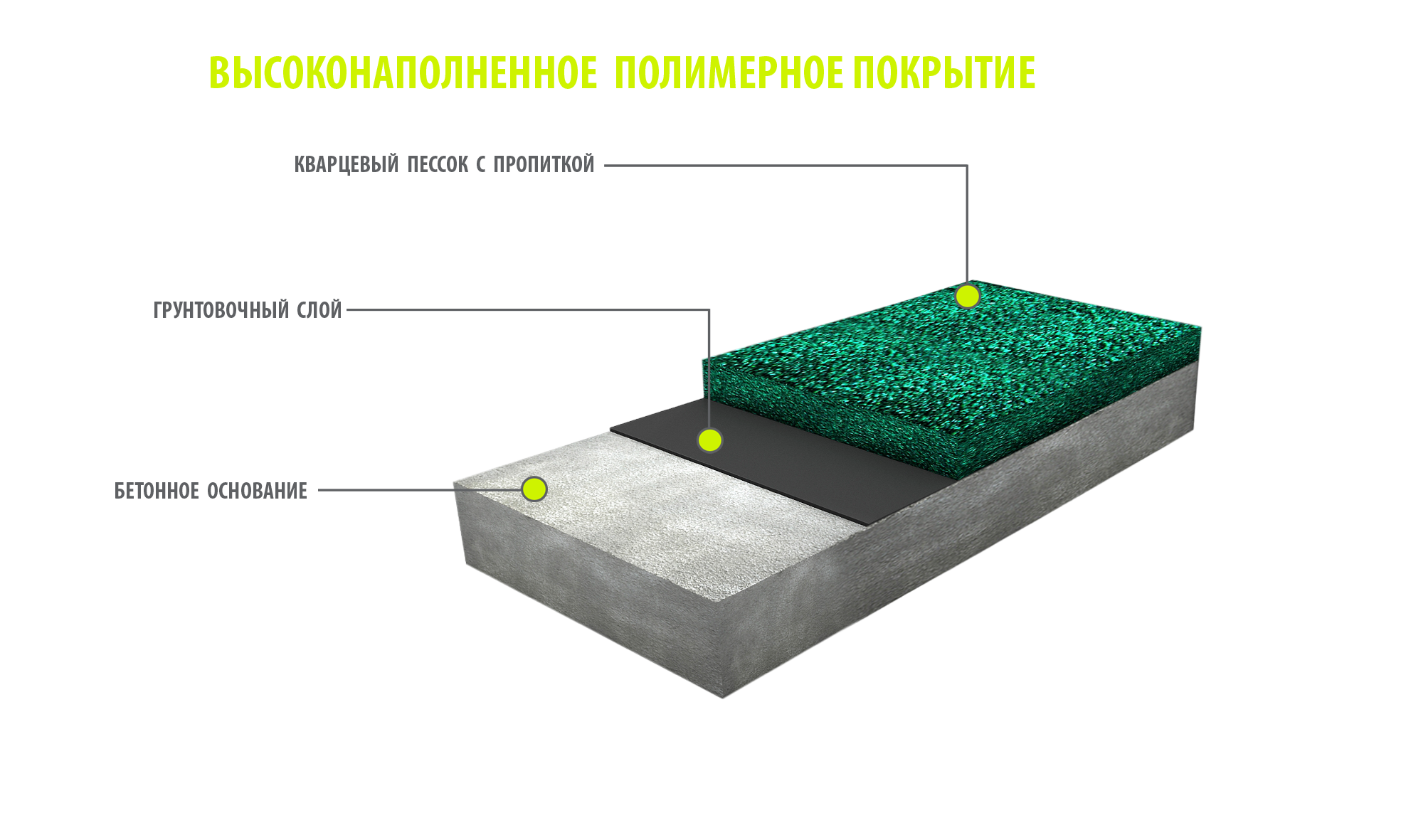

Полимерцементные полы сочетают в себе твердость и стойкость к истиранию цемента и водо- и маслостойкость, высокую ударную вязкость и беспыльность полимеров. Они имеют высокий блеск и удобны в уходе.

Полимерцементные полы практически не имеют усадки и их можно наносить на мокрые бетонные основания без шлифовки, пескоструйной обработки и грунтования, это основной параметр в чем отличаются полы полимерные и полимерцементные. Поэтому их изготовление очень актуально там, где нельзя изготовить новую бетонную стяжку. Технология и оборудование для укладки полимерцементных полов ничем не отличается от укладки бетонной стяжки, а средняя толщина до 30мм позволяет использовать их для ремонта старых бетонных полов и их выравнивания. Поэтому их изготовление очень актуально там, где нельзя изготовить новую бетонную стяжку.

К условным недостаткам полимерцементных полов можно отнести необходимость заливки в закрытых помещениях без сквозняков и небольшая, по сравнению с полимерными покрытиями, цветовая гамма.

Полимерцементные полы применяются для промышленных, складских помещений, для торгово-развлекательных центров. То есть везде, где они подвергаются высокой нагрузке. Единственным ограничением является невысокая стойкость некоторых разновидностей к воздействию кислот и щелочей, поэтому такие нюансы использования необходимо оговаривать с производителем перед оформлением заказа.

Актуальность идеи

Именно на этих принципах основан бизнес по изготовлению пластбетонных изделий. Он использует наиболее современные материалы, которые обладают огромной прочностью, редко повреждаются и могут быть восстановлены. Необходимо рассмотреть его основные направления. Любое из них может быть удовлетворено использованием полимербетона и изделий из него благодаря особой технологии литья.

При наличии форм и необходимого количества материалов можно изготовить абсолютно любые изделия разнообразных размеров и самых смелых форм, которые может представить себе дизайнер. Разберемся по этапам что нужно, чтобы открыть бизнес на полимербетоне? Это просто, как и производство алюминиевых профилей. Производство полимербетона и его применение в различных сферах, позволяет нам оценить широту использования и спроса.

Виды полимерного бетона

В зависимости от состава, задач и технических характеристик новое поколение бетона подразделяется на несколько видов:

- полимерцементный. Показывает высокую прочность бетона и позволяет использовать его при отделке кирпича, плит и даже при строительстве аэродромов,

- пластобетон. Имеет отличную устойчивость к реакциям на кислотно-щелочную среду и температурный дисбаланс,

- бетонополимер. Готовый полимерный блок, пропитанный мономерами, характеризуется долговечностью, прочностью и отлично зарекомендовал себя при резких перепадах температуры.

Кроме этого, в зависимости от строительных работ полимербетон может быть наполненным и каркасным молекулярным. В первом случае в составе присутствуют такие органические материалы, как кварцевый песок, щебень, гравий. Во втором заполнение бетона осуществляется за счет полимерных веществ.

Полимербетон используется во многих строительных сферах:

- в качестве изоляционного покрытия бетона и для защиты теплых полов,

- при кладке высокопрочного кирпича и декоративной отделки фасада,

- в качестве атмосферостойкого покрасочного материала,

- для шпаклевочных работ и штукатурки,

- в качестве клеевого раствора для облицовочной плитки.

Характеристики полимербетона позволяют использовать его для создания архитектурных и декораторских изделий, несущих конструкций и даже предметов мебели.

Сферы применения полимербетона

Полимербетон сегодня используется в самых разных сферах – как для основных строительных задач и конструкций, так и для производства тех или иных предметов. Из материала делают столешницы для кухни, ванные, мойки, камины, подоконники, балясины, перила, раковины, ступени, колонны, вазы, полы, памятники, ограды, лепнину на фасаде, фонтаны и т.д.

Кухонные столешницы

Полимербетонные столешницы смотрятся очень стильно, дорого, могут быть любого цвета и фактуры. При этом, такие изделия достаточно недорогие (в сравнении с натуральным камнем, который они могут имитировать, к примеру), практичные, износостойкие, долговечные.

На рынке представлен огромный выбор вариантов, выбрать среди которых подходящий к декору помещения не составит труда. В эксплуатации столешницы комфортны: приятные на ощупь, легко моются, не требуют особого ухода.

Визуально такая столешница практически ничем не отличается от натурального камня, а вот по характеристикам и стойкости к агрессивным воздействиям значительно превосходит.

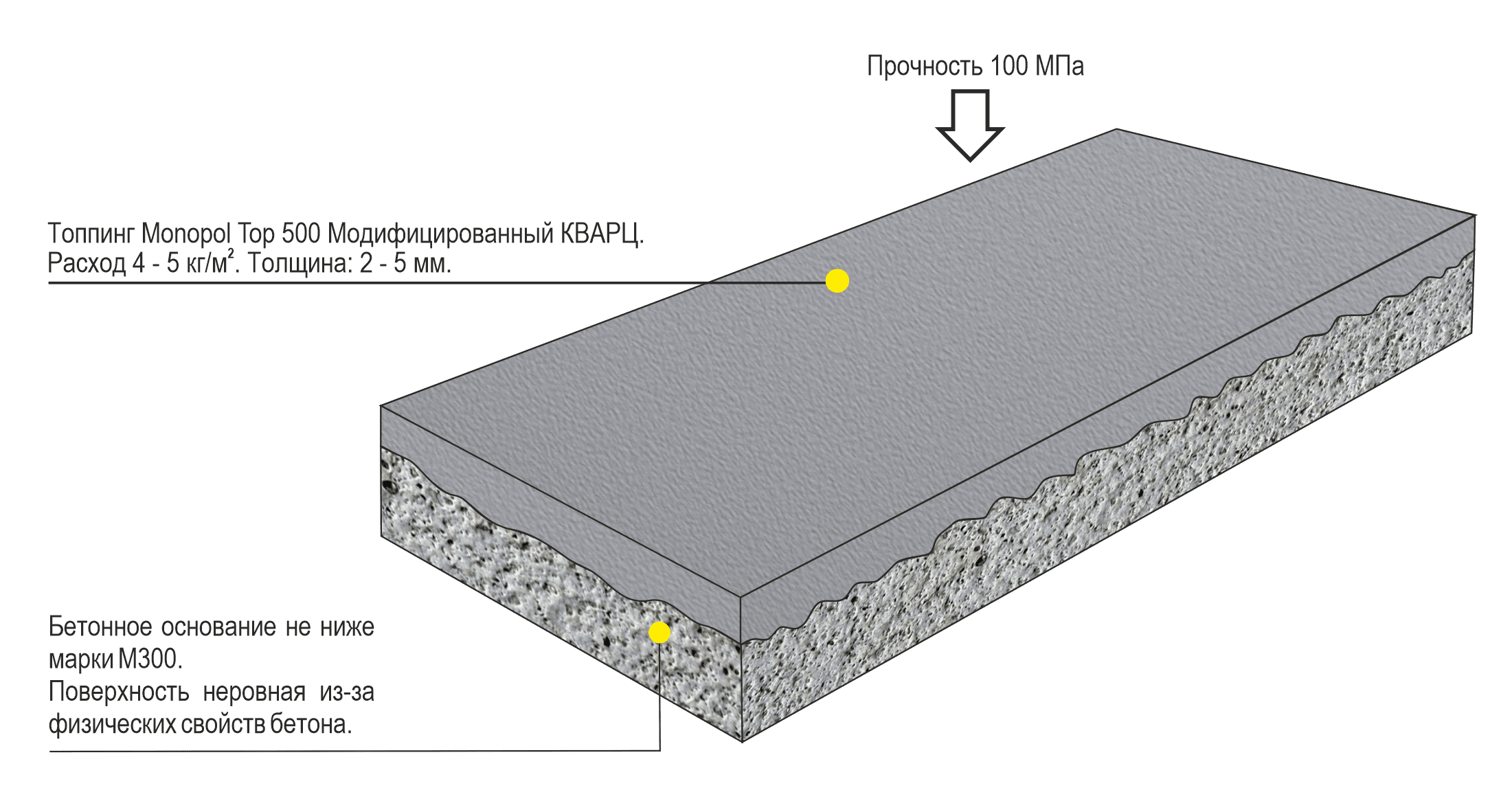

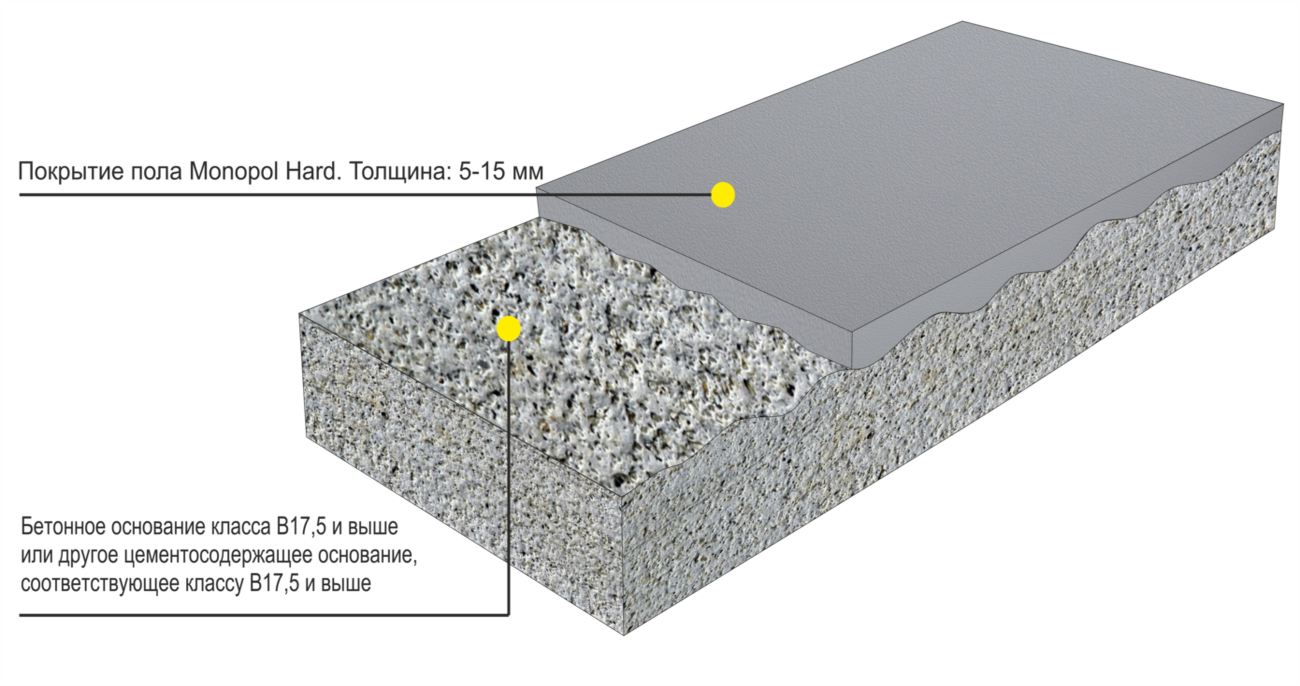

Полы

Полы из полимербетона создаются легко и быстро – их заливают так же, как и обычные бетонные, быстро и просто. Но такие полы уже готовы к эксплуатации, так как получаются гладкими, ровными, не пылят, легко убираются. Покрытие не боится высоких нагрузок, пластичное, минимальный гарантийный период его составляет 10 лет при условии покрытия толщиной 2 миллиметра. Чем толще слой, тем крепче и долговечнее он будет.

Смотрятся полимербетонные полы очень красиво и стильно, могут быть разных цветов и фактур. Часто их делают не только в жилых помещениях, но и в промышленных цехах, складах, ангарах, гаражах, аэропортах.

Фасадный декор

В сравнении с натуральным камнем преимущества полимербетона в создании фасадных конструкций существенны. Внешне материал имитирует любую фактуру – будь то гранит или мрамор, но при этом его вес значительно меньше, что делает облицовку простой и быстрой, без необходимости в формировании серьезного фундамента и вспомогательных укреплений.

Полимербетон легко выдерживает морозы и осадки, просто монтируется, обладает большой цветовой палитрой и оригинальной фактурой, долговечностью и разумной стоимостью. Из материала делают колонны, барельефы, пилястры, карнизы и другие элементы декора фасада. Готовые изделия получаются с четкими формами, прочными и надежными, легко крепятся к поверхности фасада.

Памятники

Памятники из полимербетона получаются такими же крепкими и прочными, как мраморные или гранитные. Полимерный бетон хорош тем, что лучше переносит негативные воздействия – осадки, морозы, снег, не покрываясь трещинами и другими повреждениями. Блестящая и гладкая поверхность делает изделие эстетичным и обеспечивает максимальную четкость рисунка.

Этапы изготовления декоративного покрытия

Если вы хотите создать в своем дворе красочное и качественное покрытие, то декоративный бетон — это именно то, что вам нужно. Но для того, чтобы не усложнять себе жизнь, следует при изготовлении декоративного бетона придерживаться установленной технологии и учитывать советы специалистов.

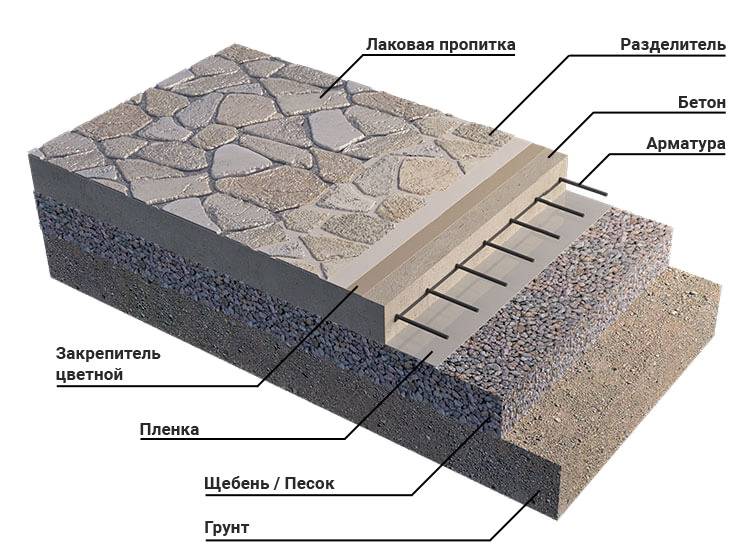

Подготовка места и опалубки

Для того чтобы изготовить печатный бетон, выбирают теплый сухой день. Температура воздуха не должна быть ниже +5°C, минимальная влажность будет способствовать быстрому высыханию заготовок. При помощи колышков и веревки огораживают площадку, выбранную для покрытия.

На выбранной территории снимают верхний слой грунта. Если покрытие предназначено только для пешеходов – снимают слой около 158 см.

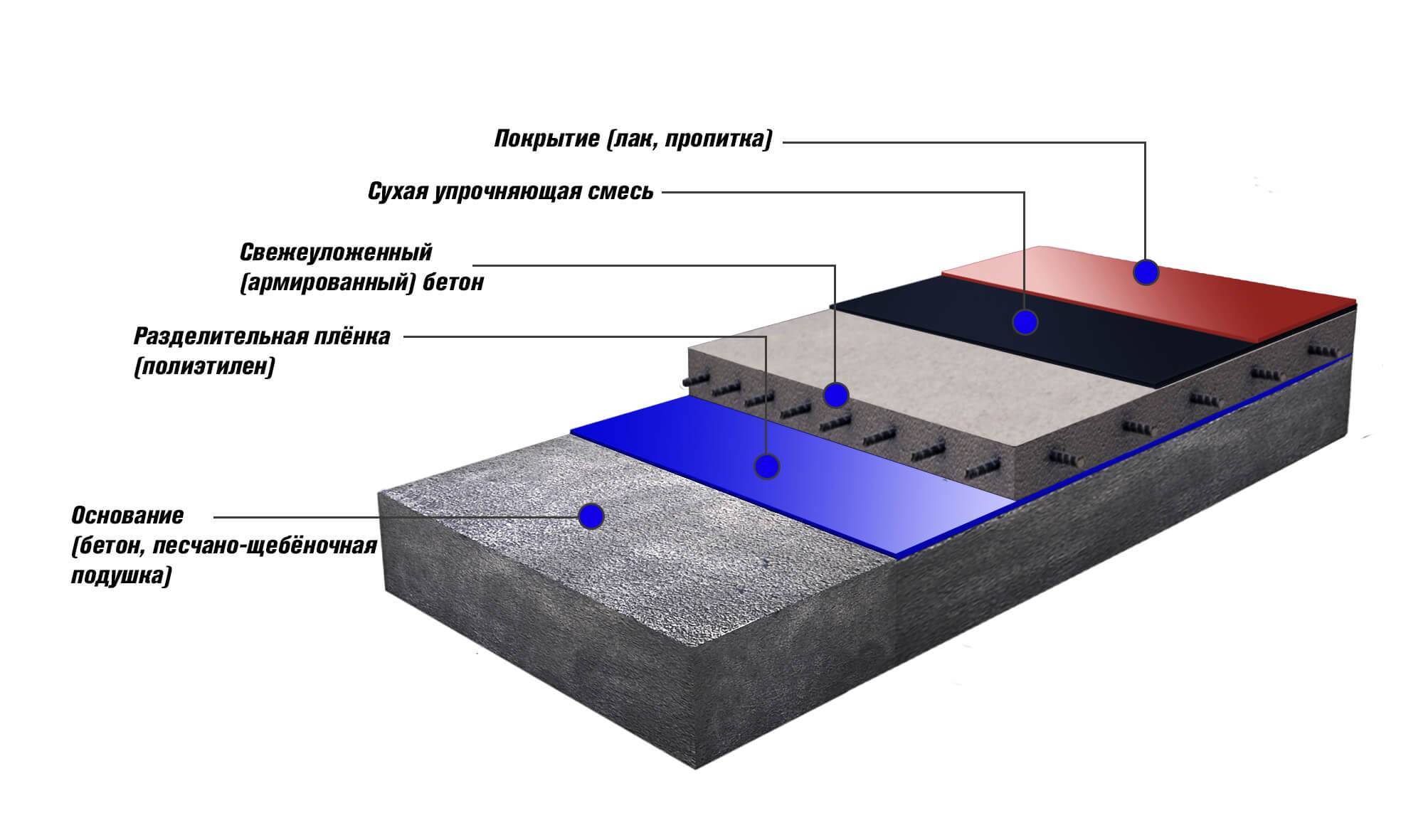

В полученную опалубку засыпают смесь щебня и песка. Полученную подушку тщательно утрамбовывают. Поверх уплотненной подушки укладывают полиэтиленовую пленку с нахлестом около 10 см, сверху кладут армирующую сетку.

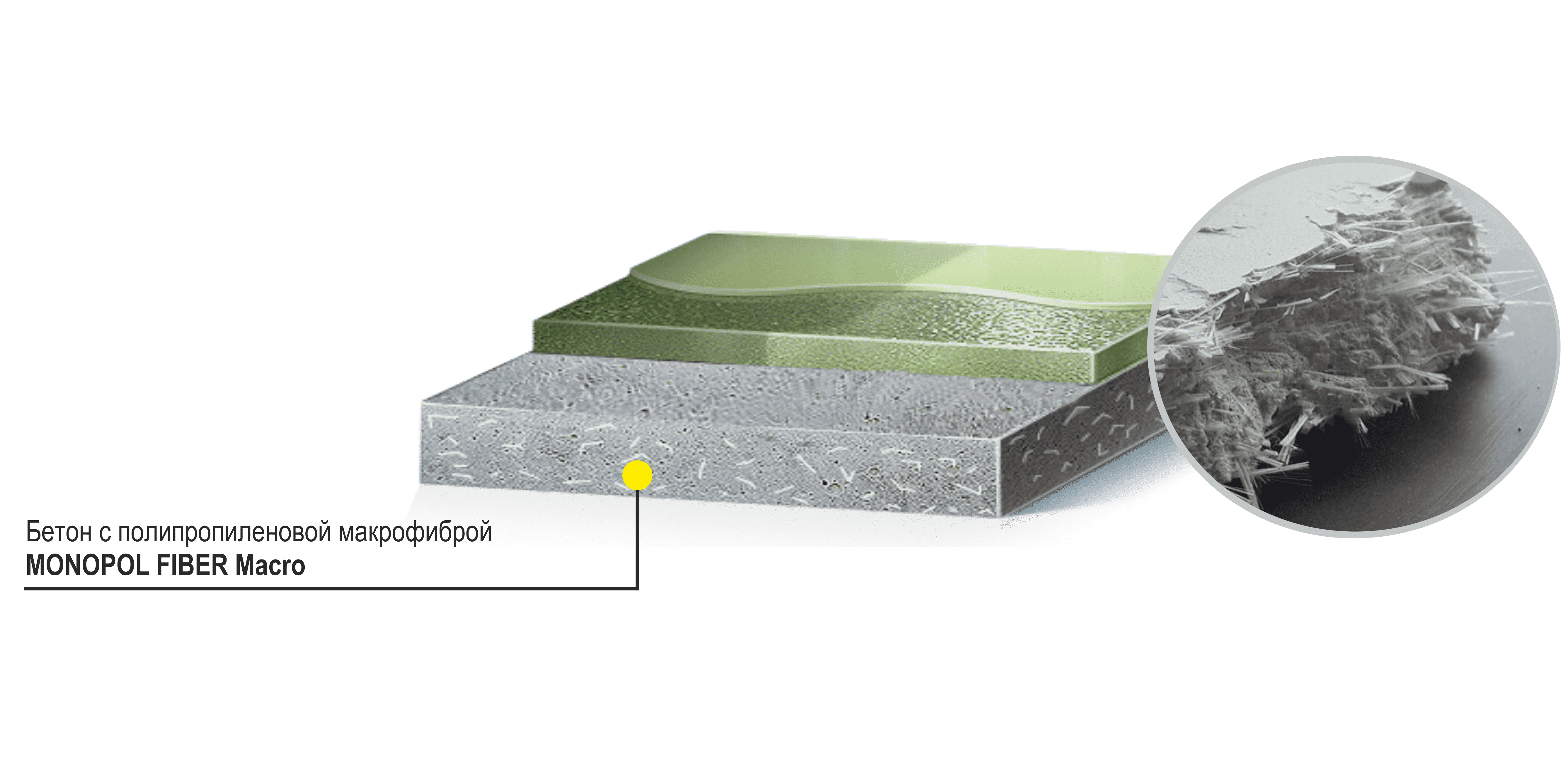

Замешивание

Для производства печатного бетона лучше всего подходит портландцемент марки М400 или М500 с добавлением различных пластификаторов. Для декоративного покрытия в бетон рекомендуется добавлять полипропиленовое волокно.

На один куб бетона достаточно 0,6 кг этой добавки. Полипропиленовое волокно значительно повышает срок эксплуатации готового бетона и предотвращает образование сколов и трещин на его поверхности. Для изготовления декоративного бетона своими руками необходимы следующие компоненты:

- три части песка;

- три части щебня фракции 5-20 мм;

- пластификатор С-3-0,5% по сухому веществу. Следует учесть, что пластификатор добавляется к смеси в виде водного раствора;

- портландцемент М-400;

- полипропиленовое волокно 0,6 кг на 1куб.м.

Приготовленная таким образом смесь выкладывается в опалубку, распределяется и уплотняется. Для гладкости и ровности поверхностного слоя используется правило. Также можно прокатать поверхность застывающей смеси роллером, это обеспечит вынесение на поверхность мелких частиц застывающего печатного бетона, и осаждение крупных частей смеси.

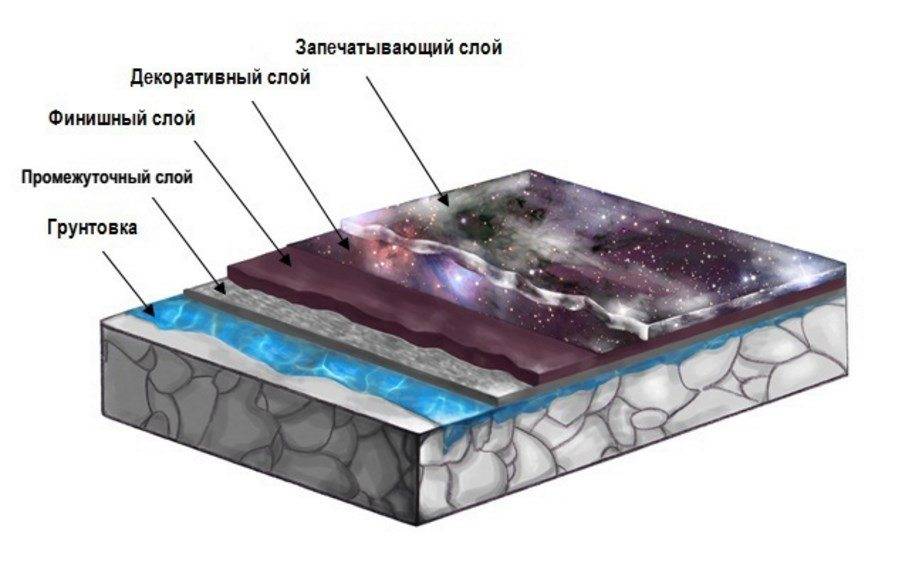

Нанесение декоративного слоя

Перед нанесением верхнего декоративного слоя рабочую поверхность обрабатывают закрепителем. Около 70% от нужного количества закрепителя вручную наносят на матовую поверхность бетона и заглаживают алюминиевой гладилкой. После этого рассыпают оставшуюся часть закрепителя и заглаживают поверхность стальной гладилкой.

Следующий этап – нанесение отвердителя. Этот компонент представляет собой смесь стойких пигментов, наполнителя и вяжущего компонента. Каждый слой отвердителя втирают в поверхность до тех пор, пока внешний слой печатного бетона не станет гладким и равномерно окрашенным.

Создание на поверхности рельефа или имитации

Если вашей задачей было сделать поверхность штампованного бетона рельефной, имитирующей камень, доски или кирпич, после нанесения отвердителя влажную поверхность следует обработать специальными прессами, которые придадут бетону требуемые формы.

Эту операцию следует проводить с еще незастывшим бетоном, пока его поверхность легко поддается нажиму пальца.

Укладка

Подготовленные матрицы укладывают на поверхность бетона. Первый ряд обычно кладут вдоль внешней кромки опалубки. Для достижения идеально ровных линий матрицы следует тесно прижимать друг к другу. Для окончательного отвердевания декоративного бетона понадобится около двух суток. После этого поверхность бетона чистят, убирают излишек материала жесткими щетками с длинным ворсом. Поверхность промывают и просушивают.

Нанесение акрилового слоя

Для окончательной отделки декоративного бетона на его поверхность наносят защитный акриловый слой. Такая мера защиты уменьшит вредное воздействие окружающей среды и значительно увеличит срок эксплуатации печатного бетона.

ПОДПИСЫВАЙТЕСЬ на НАШ youtube канал Эконет.ру, что позволяет смотреть онлайн, скачать с ютуб бесплатно видео об оздоровлении, омоложении человека. Любовь к окружающим и к себе, как чувство высоких вибраций – важный фактор оздоровления – econet.ru.

Ставьте ЛАЙКИ, делитесь с ДРУЗЬЯМИ!

https://www.youtube.com/channel/UCXd71u0w04qcwk32c8kY2BA/videos

Изготовление печатного бетона своими руками потребует особого внимания, тщательного подбора компонентов и точного соблюдения технологии. Зато такое покрытие замечательно украсит интерьер вашего дома или дачи и придаст архитектурному ансамблю вашего жилища собственный уникальный колорит. опубликовано econet.ru

Преимущества полимерного бетона

Армировать бетон строители научились достаточно давно. Еще в начале прошлого столетия был запатентован способ упрочнения бетона металлом.

Использование же в качестве усиливающих агентов полимеров появилось относительно недавно.

Многие строители отрицательно отзываются о пластике, поскольку он может комковаться при смешивании. Сейчас есть множество добавок, которые помогут решить эту проблему.

Полимер более легкий, чем металл или стекло. Поэтому он даже способен несколько облегчить конструкцию. Пластмассовые армирующие частицы устойчивы к коррозии и атмосферному воздействию. Можно добиться такого соотношения ширины и длины волокна, которое позволит упрочнить бетон в несколько раз по сравнению со стандартным образцом.

Можно ли приготовить полимербетон своими руками

Из качественного полимербетона, изготовленного самостоятельно, получают сравнительно недорогие изделия. Для этого в качестве наполнителя берут гравий, шлак, щебень. От их фактуры и вида зависит, что лучше выбрать. Щебень крупнее и более однородного цвета, а гравий меньше размером и разных оттенков. Песок нужен просеянный, чистый.

Связующими выступают полиэфирные смолы, минеральная мука и омылённая древесная смола. Чтобы изготавливаемые плиты были более качественные, советуют использовать антисептик (краситель).

Как сделать простейший полимербетон в домашних условиях

Изготовить своими руками изделия из полимербетона можно дома. Твёрдые материалы нужны чистые и просушенные, сухой и просеянный песок.

Для приготовления 1 кг связующей основы для полимерного бетона можно взять следующий рецепт. Вес компонентов рассчитаны в граммах:

- золы – 320-330,

- жидкого стекла – 200,

- гидроксида калия (40%), полученного гидролизом – 9,0

- шлаковых остатков от сжигания металла – 330,

- воды – 50.

В бетономешалку первым загружают цемент, затем песок и гравий. После тщательного перемешивания добавляют воду. В зависимости от марки цемента и назначения соблюдают пропорции компонентов. Например, для получения бетона марки 200, берут цемент (М400)– 1, щебень – 4,8 и песок – 2,8.

Готовая связующая смесь – размягчённая при помощи растворителя или нагреванием смола – смешивается с мукой, антисептиком, красителями,вместе с твёрдыми материалами при непрерывном перемешивании доводится до однородной массы. По отношению к объёму основного материала, масса связующего вещества должна быть 10–20 %.

Готовый раствор быстро перекладывают в формы, предварительно смазанные парафином (вазелином техническим), устраняют пустоты и воздействуют током один час, используя инвертор. Можно воспользоваться вибростолом. Нагревание электродами сокращает время затвердевания. Через сутки раствор застывает и образуется плёнка, повышающая его монолитность.

Технология изготовления идеальной поверхности

Чтобы готовые бетонные поверхности выглядели привлекательно, их шлифуют, полируют или подвергают фрезерованию. После такой обработки бетон выдерживает повышенные нагрузки, улучшаются его эксплуатационные характеристики.

Для выравнивания поверхности из бетона применяются и специальные полимерные составы. Но при такой обработке поверхности удерживают влагу, не дышат, в отличие от полированного материала.

Полированный и отшлифованный бетон полимер не подвергается воздействию плесени, не выделяет вредных химических соединений и имеет ряд других преимуществ:

- внешне напоминает мраморную плиту,

- поверхности прочнее и твёрже,

- образует единый монолит,

- устойчив к химическому воздействию.

Фрезерование, шлифование и полировка выполняются на полностью затвердевшем полимерном бетоне, очищенном от жира и грязи, без предварительного смачивания. Армирующие элементы срезаются болгаркой. Отшлифованный бетон покрывают специальным упрочнителем, а затем полируют.

Технология изготовления и нанесения полимербетона

Для изготовления полимербетона потребуются следующие средства защиты, инструменты и емкости для замеса:

электрическая дрель или шуруповерт с насадками;весы для определения соотношения компонентов;емкости для замешивания и подготовки компонентов;средства защиты для рук и лица.

Полимерное покрытие в домашних условиях готовится по следующему алгоритму.

- Наполнитель крупной фракции щебеня очищаем от загрязнений, сушим при температуре 110 градусов и остужаем. Влажность полученной смеси не должна превышать 1%.Смешиваем наполнитель с просеянным песком.Загружаем в смеситель на 2 минуты компоненты и добавляем наполнитель (графит, андезит, кварц). После процесса перемешивания можно наливать воду и вновь запускать смеситель.

Отдельно готовим связующее вещество.

Размягчаем выбранную золу (связующее вещество) с помощью нагрева до 35–40°С или специального растворителя

Важно не забыть, что количество полимеров в составе смеси должно составлять не более 20% от массы цемента. Если вы воспользовались водорастворимыми смолами, то их вводят в раствор маленькими дозами, и их количество не превышает 2% от массы цемента.Добавляем пластификатор и стабилизатор, размешиваем в течение 2 минут и заливаем в состав отвердитель.При необходимости добавляем синтетический краситель.Соединяем с наполнителями и перемешиваем в течение 3 минут — полимербетон готов к заливке. Совет:не старайтесь сделать сразу большое количество материала, так как смесь быстро затвердевает

Совет:не старайтесь сделать сразу большое количество материала, так как смесь быстро затвердевает.

Если вы планируете заливку в определенную форму, то предварительно подготовьте все необходимое.

- Поверхность формы покрываем парафином (можно воспользоваться техническим вазелином или машинным маслом), таким образом вы избежите прилипания полимербетона.Заливаем концентрат в форму, стараясь максимально заполнить всю плотность и убрать воздушные пузырьки из смеси. Уплотнение можно произвести с помощью вибростола или навесного вибратора.Вынимать готовую форму можно не раньше суток, а если в составе присутствует большое количество отвердителя, то можно осуществить выемку и ранее.

Совет:очищение бетономешалки или смесителя сразу после окончания работы — обязательно, так как остатки материала быстро застывают и сложно вымываются.

Опытные строители рекомендуют использовать полиамидную и эпоксидную смолу в соотношении с полиэтилен-полиаминовым отвердителем. Считается, что эти компоненты дают наиболее качественный полимербетон.

Компоненты полимерного бетона

Желая приготовить полимербетон в бытовых условиях, изучите состав композита. Для приготовления полимерного бетона используйте следующие ингредиенты:

- Связующее вещество, в качестве которого используются карбамидоформальдегидные, полиэфирные, эпоксидные и фурфуролацетоновые смолы.

- Крупнофракционный щебеночный наполнитель. Размер щебеночной фракции, необходимой для формирования композита, может составлять до 4 сантиметров, однако щебень размером 1-2 см должен составлять основную часть состава.

- Просеянный и очищенный кварцевый песок. Крупность кварцевых частиц не должна превышать 5 мм, наличие глинистых включений, пыли не допускаются. Для полистиролбетона (где в качестве заполнителя берут полистирол) имеются свои стандарты

- Измельченный порошок графита крупностью не более 0,15 мм, кварцевая мучка, применяемые в качестве молотого наполнителя, сокращающего потребность в дорогостоящих смолах.

- Строительный гипс, применяемый при наличии в рецептуре композита карбамидоформальдегидной смолы.

- Поверхностно-активные вещества, добавки с антисептическими свойствами и ингредиенты, увеличивающие объем массива, повышающие теплоизоляционные свойства готового композита.

Виды полимерных систем

Под термином полимербетон подразумевается обширная группа строительных смесей, отличающихся составами и способами производства.

Группа пластобетонов

Пластобетон — смесь на основе искусственных смол. Цемент при ее изготовлении не используют.

Пластобетон применяют в производстве отделочных материалов.

Существует 2 типа материала:

- Наполненный. Количество связующего компонента — 20-50%. Смола заполняет пространство между наполнителем и заполнителем.

- Каркасный. Имеет пористую структуру. Полимер используется для скрепления каркаса заполнителя. Объем связующего компонента в составе смеси не превышает 6%.

Свойства материала определяются типом вводимых наполнителей, полимеров, вспомогательных добавок. Для отделки помещений нельзя использовать фурфуролацетоновые смеси. Эпоксидные и метакрилатные составы безопасны для человека и животных.

По сравнению с классическим бетоном пластобетон имеет более высокие показатели влагостойкости, морозостойкости и эластичности. Недостатком считается быстрый износ.

Полимерцементные системы

В состав таких материалов входит цемент.

Полимерцементные полы.

Получают смесь 3 способами:

- Смешивание основы с водными растворами полимеров — поливинилацетата или искусственного каучука.

- Введение дисперсии полимеров или мономеров. Наиболее часто используют фурановый спирт и эпоксидные смолы.

- Пропитка бетона. На нужную глубину вводят полимерные компоненты, например карбамид или стирол.

Рекомендованный объем связующего компонента — 15-20%. Это позволяет сохранять структуру цементного состава. При увеличении содержания полимера изделия утрачивают прочность. В качестве заполнителя используют песок или мелкофракционный щебень. Полимерцементные смеси применяют для создания износостойких напольных покрытий.

Бетонополимерные композиции

Бетонополимер — отвержденная цементная смесь, на поверхность которой наносят жидкую пропитку. В состав материала включают металакрилатные смолы и катализаторы, которые застывают в структуре минерального каркаса.

Такие дефекты уменьшают прочность и устойчивость к агрессивным веществам. Заполнение пор полимером помогает улучшить характеристики состава.

Колонна из полимербетона.

Геобетон

В строительстве все чаще начинают использовать материалы, при производстве которых используются природные компоненты. Геополимерный бетон похож на классический, однако эксплуатационные характеристики несколько отличаются. Структура напоминает строение натурального камня.

Низкая себестоимость делает материал востребованным среди индивидуальных застройщиков. Геобетон используется для строительства многоэтажных зданий и создания декоративных элементов.