Технология изготовления керамзитобетонных блоков+ Видео как делают

Сырье и состав

Исходным сырьём для производства керамзитобетонных блоков служат экологически чистые материалы природного происхождения либо изготовленные на основе последних: кварцевый песок, керамзит, цемент и вода. Смесь из вышеперечисленных компонентов в процентном соотношении по массе должна быть примерно такой:

- керамзит — 60%;

- песок — 30%;

- цемент — 10%;

- вода — 8 %;

- различные добавки — 2 %.

Данное соотношение является примерным и может варьироваться в зависимости от назначения производимых блоков (для наружных, внутренних стен и перегородок), климатических условий эксплуатации, характера объектов, в строительстве которых их будут использовать (малоэтажное, высотное, строительство специальных зданий). Для изготовления стеновых блоков, предназначенных для стен, несущих высокие нагрузки, рекомендуется использовать цемент марки ПЦ-500.

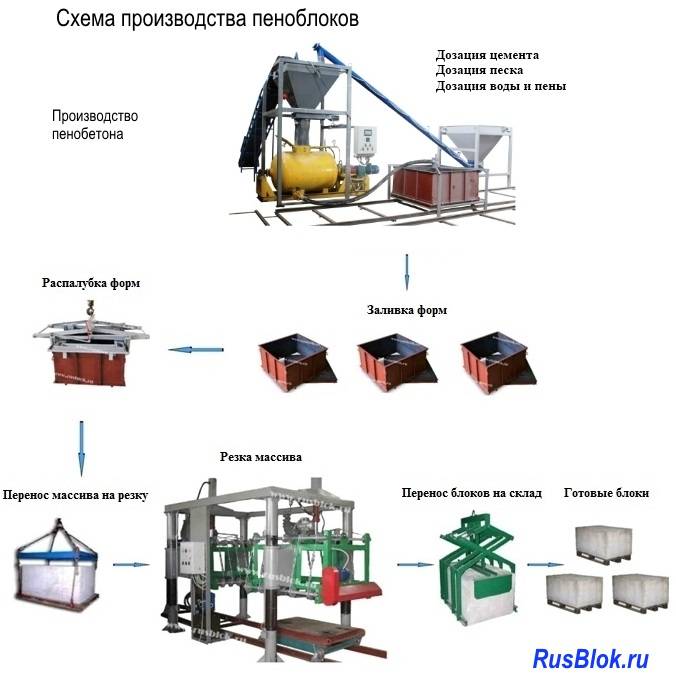

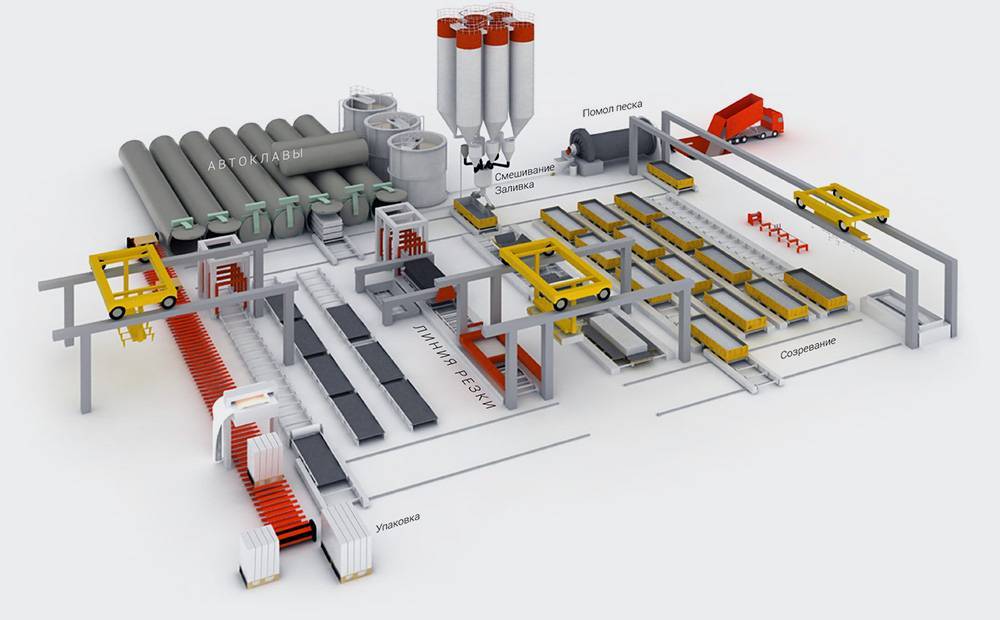

Описание технологического процесса

При изготовлении блоков производитель руководствуется утверждённым на предприятии технологическим регламентом, разработанным с учётом требований ГОСТ 6133-99 «Камни бетонные стеновые».

Самыми распространёнными керамзитобетонными блоками являются изделия с размерами 190х390х90 и 190х390х188 мм. Этих величин придерживаются все известные производители оборудования при изготовлении матриц для производства стеновых камней.

Рассмотрим процесс изготовления стеновых камней на примере установки «Кондор-150ТБ»:

- Создание однородной массы из исходных материалов. Сначала в смеситель засыпаются сухие компоненты, а в процессе перемешивания (не менее чем через 25 с после включения смесителя) подливается вода. Время перемешивания после подачи воды – 20-25 с. Готовая смесь должна получиться не слишком жидкой и, в то же время, не сухой. От правильно подобранной консистенции будут зависеть эксплуатационные показатели готовых камней;

- Приготовленная смесь по транспортёру выгружается бункер. Под действием силы тяжести смесь при открытии шибера поступает на фартук матрицы. Раствор разравнивается в матрице ручным скребком с одновременным пуском виброблока путём нажатия на педаль включения. От длительности работы последнего будет зависеть равномерность распределения раствора и степень его уплотнения. Излишки сдвигаются вперёд или назад на фартук матрицы.

- После полного выравнивания в смесь опускаются пуансоны, сжимающие смесь до необходимой плотности. Одновременно включают в работу виброблок. Пуансоны опускаются до соприкосновения с регулируемыми упорами и удерживаются в таком положении от 4 до 10 секунд. Это оптимальное время для уплотнения смеси;

- После выключения виброблока и поднятия матрицы и пуансона над изделиями на высоту, достаточную для снятия (15-25 мм), изделие с помощью выталкивателя за рукоятки снимаются со стола на полку вибропресса, а затем обслуживающий персонал перемещает поддон с блоками на стеллаж;

- Для ускорения набора твёрдости некоторые производители используют пропарочные камеры, в которых стеновые камни подвергаются воздействию насыщенного пара с температурой 80-100 ℃. Таким методом уже через сутки можно получить оптимальную плотность камня, которая достигается в обычных условиях не ранее чем через 168 часов.

Видео как делают керамзитобетонные блоки:

Готовые блоки, ввиду их устойчивости к влаге и воздействию отрицательных температур, можно хранить на поддонах, установленных на ровной открытой площадке. На каждом отдельном поддоне блоки стягиваются специальными плёнками и лентами, соответствующими ГОСТ 2595-83, ГОСТ 10354-82 и ГОСТ 503-81.

Керамзитобетонные стеновые блоки

Исходным сырьем для изготовления керамзитобетонных блоков служит керамзит – вспененная и обожженная глина, вода и цемент. В изломе гранула керамзита имеет структуру застывшей пены. Спекшаяся оболочка, покрывающая гранулу, придает ей высокую прочность. Керамзит, обладающий высокой прочностью и легкостью, является основным видом пористого заполнителя. Поэтому высококачественные керамзитобетонные блоки имеют плотность от 600 до 1800 кг/м3.

Как строительный материал керамзитобетонные блоки представляет собой лёгкий бетон, в котором заполнителем является керамзит – ячеистый материал в виде гранул. Так что свои дополнительные преимущества керамзитобетон получает во многом за счет именно керамзита. А именно усиление тепло- и звукоизолирующих свойств бетона, влагостойкость, стойкость к химическим воздействиям.

Применяя керамзитобетон можно существенно снизить вес зданий и конструкций, достигнув ряда положительных технико-экономических показателей. В климатических условиях России будет достаточно уложить керамзитобетонные блоки в один ряд при строительстве основных внешних стен, чтобы соблюсти нормы теплосбережения строительных конструкций.

Виды блоков

- Шлакоблок – в качестве наполнителя для блоков используется шлак. Такие блоки огнеустойчивы и устойчивы к низкой температуре.

- Опилкобетон – удобны при укладке. Очень просты в применении имеют легкий вес.

- Блоки с использованием гравия – имеют большой вес, трудны в укладке

- Блоки керамезитные – обладают отличными теплоизолирующими свойствами. Имеют легкий вес и хорошую крепость.

- Блоки, содержащие древесные опилки камень и различные отходы.

Чтобы ускорить процесс производства необходимо изготовлять несколько форм. Для изготовления блоков необходимо:

- Подготовить формы для изготовления блоков

- Установить на гладкую ровную поверхность ( металлический или прорезиненный лист )

- Приготовить раствор с необходимым наполнителем

- Смачивать форму водой либо машинным маслом ( для легкого извлечения)

- Накладывается раствор в подготовленную форму

- Необходимо включить виброплатформу на 2-4 минуты для уплотнения раствора и выхода лишнего воздуха и воды.

- Необходимо шпателем выровнять поверхность блока

- Переместить форму в место сушки .для этого можно использовать открутую площадь с навесом

- Через минут 30-40 снять формы с готовых блоков.

- Оставить блоки на 2-3 суток в месте сушки. После переместить в сухое место на 20-25 дней. По истечении этого срока блоки готовы к использованию.

Изготовление керамезированных блоков

Керамизированые блоки – это блоки, состоящие из наполнителя керамзит.

Для изготовления раствора необходимо:

- 1 часть цемента

- Пять частей наполнителя керамзит

- Песок просеянный – 3 части

- 1 часть вода

Необходимо замешать раствор и изготовить блоки по следующей инструкции:

- В смазанные формы накладывается раствор

- Утрамбовывается

- Через 15-20 минут снять формы

- Оставить изделие на ровной поверхности. По истечении 12-13 часов переносятся в любое место защищённое от дождя .

- Через 20 дней блоки готовы к строительству.

Преимущества такого вида строительного материала:

- Блоки имеют маленький вес

- Устойчивы к низким температурам

- Влагоустойчивы

- Высокая прочность

- Невысокая себестоимость

Изготовление блоков из бетона

Процесс изготовления блоков из бетона можно разделить на несколько последовательных этапа:

- Подготовка форм для изготовления блоков. Вначале формы следует смочить водой , это предотвратит налипание на внутренних стенках раствора

- Заполнить формы раствором и установит на вибрационную платформу , для усадки раствора на несколько минут

- После того как раствор закрепнет можно снимать формы

Изделия необходимо сушить на ровном основании из резины это предотвратит повреждения блоков.

Ингредиенты раствора:

- Цемент -1 часть

- Песок – 4 часть

- Гравий мелкий – 4 часть

- Известь – 4 часть

- Вода – до получения средней густоты

Бетонные блоки получают свою прочность по истечении 28 дней.

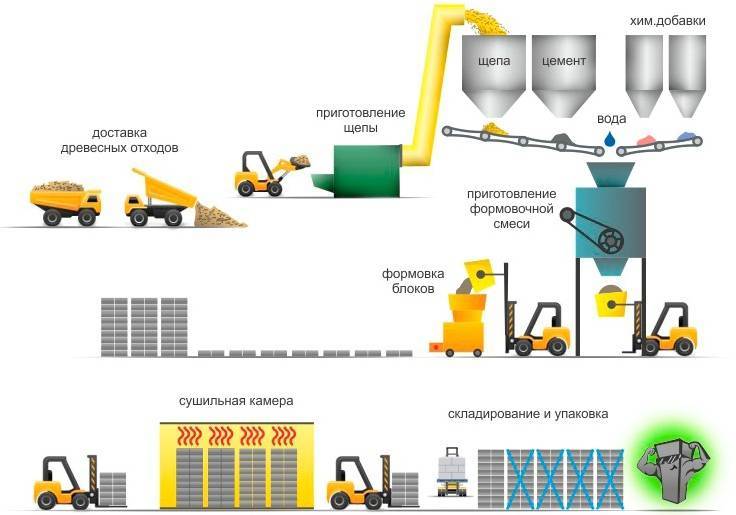

Изготовление опилкобетоных блоков

Перед приготовлением блоков необходимо материалы:

- Цемент

- Песок мелкой фракции

- Известь не гашенная

- Опилки

Для приготовления раствора необходимо:

- Просеять опилки

- Смешать цемент, песок и известь

- Добавить опилки и снова перемешать

- Добавить воду до средней густоты

- Добавить хлорид кальция для улучшения клейкости компонентов

Изготовление блоков:

- Форму необходимо выстелить полиэтиленовой пленкой

- Наложить раствор

- Утрамбовать любым удобным способом

- Оставить формы для застывания на 4-6 дней

- Достать из форм и сушить еще два месяца

https://youtube.com/watch?v=_R4X05kWMnA

Изготовление саманных блоков

Для изготовления саманных блоков для строения необходимо:

- Глина красная

- Солома

- Речной песок

- Вода.

Точного соотношения нет, обычно раствор оценивается визуально. Самый оптимальный вариант:

- Глина – 1 куб.м

- Солома – 20 кг.

- Песок – 25-30 %

Для проверки готовности раствора необходимо взять горсть раствора сформировать шар и оставить на солнце на 1-2 часа. После чего бросить шар на землю, если он не расколется раствор готов. Если потрескается или развалится необходимо уменьшить процент воды и песка.

Для изготовления блоков следует выполнить такие действия:

- Приготовить солнечную ровную площадку

- Сделать раствор

- Заполнить формы раствором

- Уплотнить

- Убрать шпателем лишний раствор

- Через 20-30- минут формы следует снять

Блоки сохнут 10 -15 дней. Главное условие не допускать попадания воды. Какой бы метод изготовления блоков не был выбран, в любом случае себестоимость изготовления таких строительных материалов будет ниже, чем приобретение готовых изделий. Блоки самостоятельного изготовления выходят намного экологичнее и есть выбор необходимых размеров.

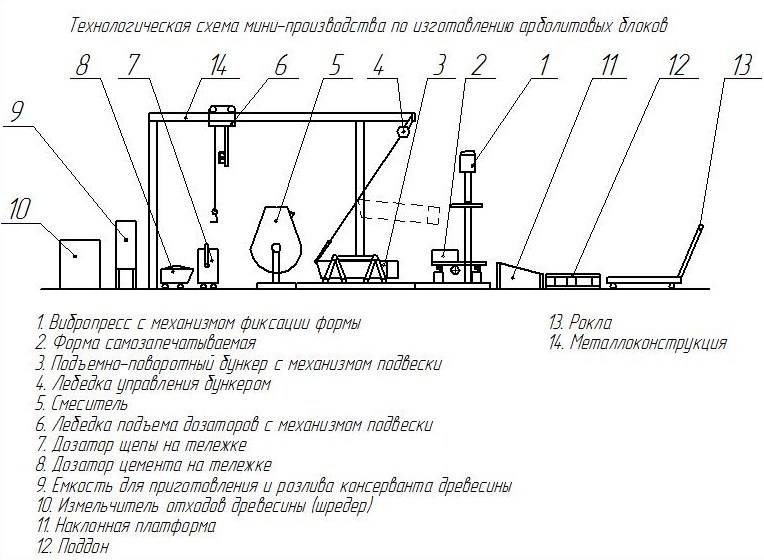

Описание технологии производства

Производство керамзитоблоков влияет на структурные характеристики материала. Они могут быть монолитными или пустотными.Состав материала: цемент, песок, керамзит в конкретной пропорции — 1:2:3. Блоки создаются поэтапно:

- сначала осуществляется совмещение всех составляющих;

- потом выполняется формовка;

- затем происходит застывание и твердение блоков;

- ну и в конце начинается сушка (минимум двое суток);

От пропорций зависит плотность блоков. Состав керамзитобетона может быть необычным, подбор: на 1 часть цемента необходимо взять 2 части сухого песка, добавить 1 часть жидкости и несколько частей керамзита. Возможно, что созданная смесь будет очень сухой. Чтобы избежать подобных проблем, заменяйте воду специальной смесью, например «Пескобетон».Для затвердения блоков используется вибропресс, сам процесс будет длиться примерно 2 дня.

Производство керамзитоблоков осуществляется также и в бытовых условиях. Отличие заключено не только в самом процессе создания, но и в составе материалов. Пропорции КБ, изготовленного собственноручно следующие:

- гравия — 8 частей;

- песка чистого — 2 части;

- воды — 225 литров на 1м³ создаваемой смеси.

Также стоит выделить, что песка может потребоваться чуть больше, поскольку 3 части необходимо будет использовать при создании фактурного слоя материала. Если вы собираетесь заниматься собственноручным изготовлением, не забывайте, что в процессе производства придется использовать стиральный порошок! Даже одна ложечка порошка придает пластичность готовому продукту.

Формовка

Сделать нормальный раствор — половина дела. Формовка смеси — следующий этап изготовления. Формовка осуществляется при помощи Г-образных половинок дощечки, толщина которых не должна быть больше 20 мм. Технология этого процесса влияет на габариты керамзитоблоков. В среднем вес готового изделия примерно 16 кг, размеры — 390×190×140 и 190×190×140 мм.

Подбор качества компонентов тоже имеет значение при формовке керамзитоблока

Полоски из стали, выступающие в роли защелки, машинное масло для смазки стен, дощечки для поддона пола — казалась бы, ничего важного, но все это влияет на качество продукции

Формовка изделия

Смеси должны быть нормальные (без лишнего мусора или песка). Нужно учитывать различные «секреты» технологического процесса. Сделать трамбовку опалубки несложно с помощью бруска из дерева

При трамбовке важно наблюдать появление цементного «молочка», а после выровнять смесь пола мастерком

Сушка

Сушка, это важнейший этап производства стройматериалов. На высыхание блоков отводится 2 дня. Но этого мало для выполнения строительных работ. Продукт требуется укрыть специальной пленкой на 20–30 суток, чтобы не допустить быстрого испарения воды. Только после подобных манипуляций керамзитоблоки будут готовы к продаже. Благодаря новым технологиям, сейчас время подсушки можно сократить до семи часов. Для этого используются пластифицирующие добавки. Их смешивают с раствором из расчета 5 г на одно изделие.

Упаковка и хранение

Из-за того, что керамзитобетонные блоки устойчивы к воздействию влаги и низких температур, их можно хранить на ровной, открытой площадке.В соответствии с типом и маркой, изделия укладывают отдельными штабелями на поддоны, между которыми оставляют проходы шириной не менее 1 м. Скрепляются керамзитоблоки посредством пленок и лент.

Хранение блоков

Сырье

Основными компонентами, используемыми для производства железобетона, являются:

- вода;

- связующее вещество (цемент);

- заполнитель (песок, шлак, гравий, щебень или керамзит);

- добавки и смазки для усиления прочности, устойчивости к агрессивным проявлениям внешней среды (низкие температуры, повышенная влажность и пр.);

- арматура (проволока, металлические прутки, стержни). Проволока поставляется в бухтах, прутки и стержни в виде отрезов заданной длины.

Для обеспечения сырьем своевременно и в необходимых объемах, заключаются договора с металлургическими комбинатами, предприятиями по добыче и производству щебня, кварцевого песка и других видов наполнителей.

Технология производства керамзитобетонных блоков

Для формирования блоков используется многоразовая опалубка, специально сконструированная с учётом механизированной распалубки. Изначально стенки опалубки изнутри покрывают слоем эмульсола, необходимого для качественного «отхода» готового элемента.

Многоразовая опалубка.

Далее опалубку «заряжают» – в качестве днища к ней монтируют готовый декоративный элемент наружной отделки, изготовленный из тяжёлого бетона.

Опалубка «прямого» блока подготовленная для «зарядки».

Затем опалубку устанавливают на механические кантователи, транспортирующие её под смесительно-раздаточный узел.

Здесь происходит засыпка и трамбовка в опалубке керамзита, подаваемого в приёмный ковш транспортёрной лентой со склада хранения, где распаковка биг-бэгов автоматизирована. По отдельным каналам в смесительный узел поступает цемент, вода и пластификаторы.

Готовая бетонная смесь заливается в опалубку с керамзитом и после вибрирования и доливки бетона, опалубка отправляется на площадку первичного твердения (3-4 часа).

После формирования блоков опалубка раскрывается механическим способом, и готовые блоки укладываются на поддоны без участия человека.

Прямые блоки 400*200*200 (предназначены для обустройства вентиляционных каналов, стыковки с внутренними стенами и для сооружения заборов) и 600*400*200 (конструкции ограждающих стен) укладываются на поддоны 1200*800 мм в объёме 1,24 куб. метра.

Угловые блоки 598*598*198, 598*400*198 и 400*400*190 размещаются на поддонах 1200*1200 мм в объёме 1,28 куб. метра.

Так как керамзитобетонные блоки реализуются в кубах, такой способ укладки облегчает ведение бухгалтерского и складского учёта.

Готовая продукция транспортируется (карой или роклой) в камеру термического хранения на 12-16 часов, где происходит дальнейшее формирование блоков.

Затем КББ оборачивают термоусадочной плёнкой с пяти сторон (кроме низа) и отправляют на складскую площадку на срок не менее чем 20 дней для окончательного формирования. После этого КББ готов к транспортировке на стройплощадку, где завершится его полное созревание (28 дней).

Находясь в плотно обёрнутой плёнке, блоки медленно теряют влагу, что благоприятствует качественному формированию бетонного связующего камня.

Хранение блоков на складе под термоплёнкой.

Технология изготовления строительных бетонных блоков своими руками

Изготовление строительных блоков позволяет значительно сократить стоимость любого строительства. Изготовление бетонных блоков в настоящее время можно упростить при использовании специальной техники, форм и добавок к раствору. Технология изготовления строительных блоков допускает использование в качестве наполнителя подручный материал. Это может быть опилки, шлак, битый кирпич, остатки от каменного производства, глина, солома и многое другое.Далее на странице можно узнать о том, как проводится изготовление недорогого строительного материала в домашних условиях и что можно возвести с помощью подобной технологии.Для строительства можно использовать пено-и газоблоки. Принцип кладки стен такой же, как и из кирпича, перевязка блоков между собой в углах и пролетах стен осуществляется точно так же, как и в кирпичной кладке. Только в данном случае блоки по размеру больше, чем кирпич, поэтому сооружение стен происходит быстрее. А если использовать самодельные блоки, то строительство обойдется значительно дешевле всех прочих вариантов, особенно если сравнивать со стоимостью клинкерного кирпича, который обычно используется в строительстве небольших объектов. Кроме того, блоки толще кирпича в два раза и если для сооружения прочной кирпичной стены требуется делать кладку толщиной в два кирпича, то в случае с применением блоков достаточно только одного блока для получения стены такой же толщины.На заметку!

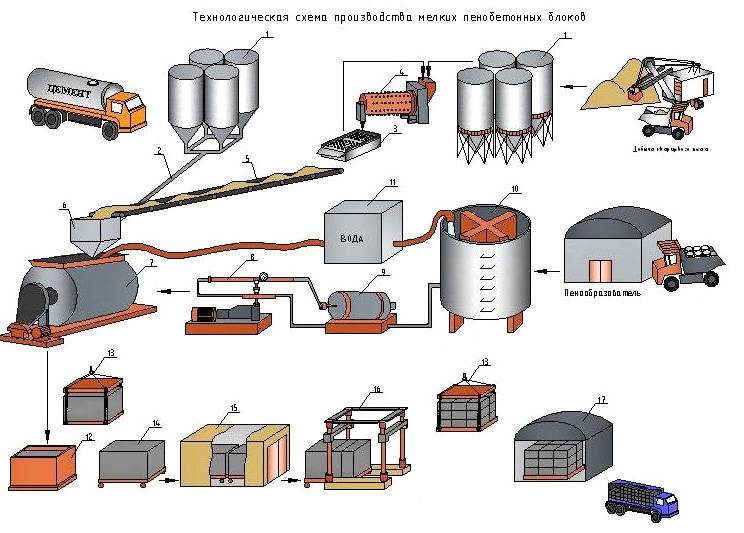

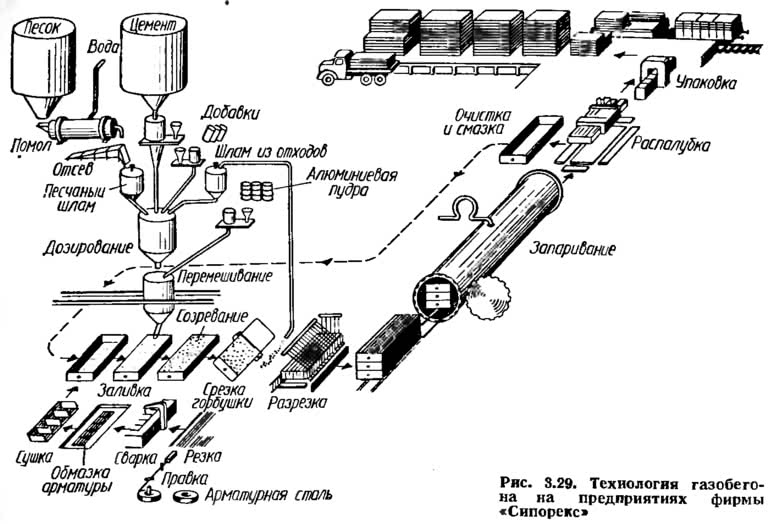

Сырье и рецептура

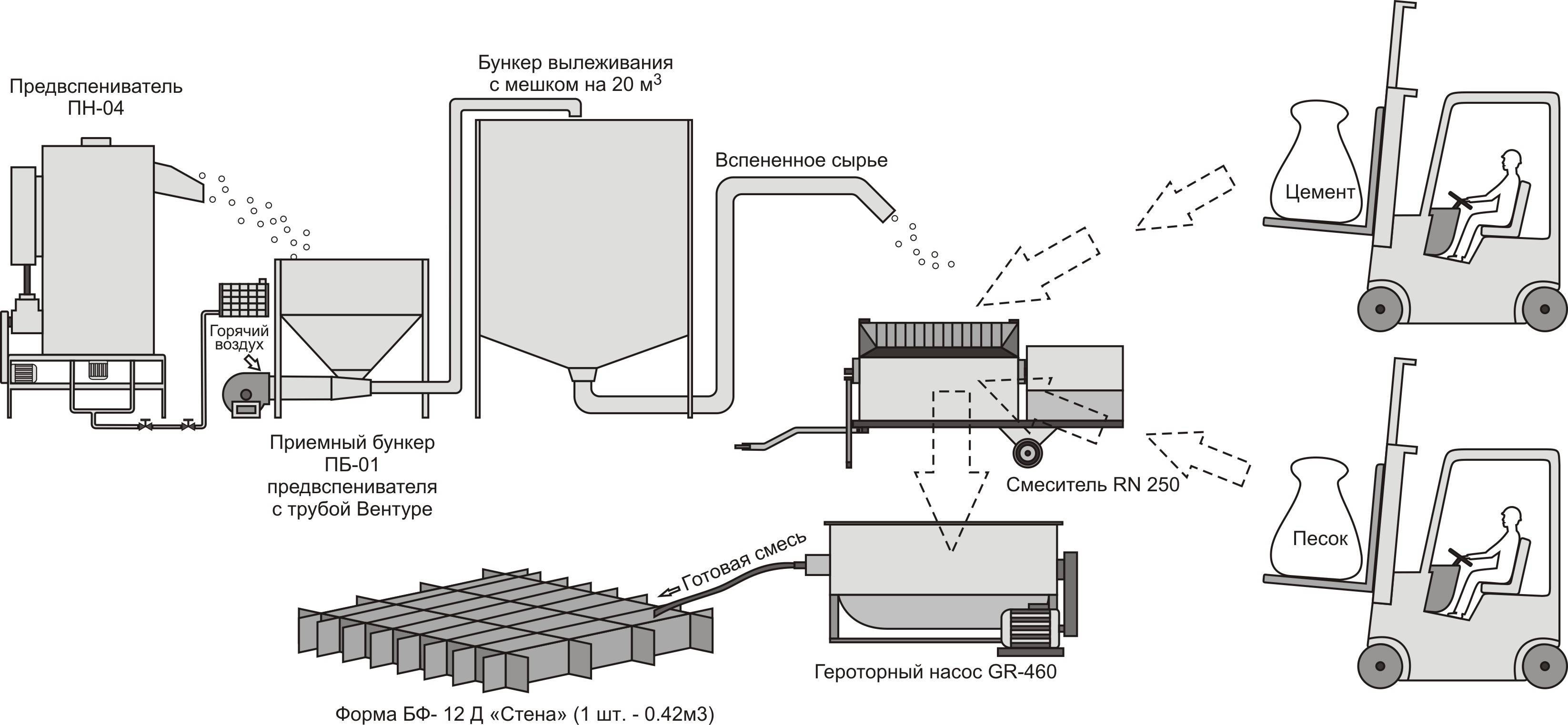

Для изготовления газобетонных блоков используют смесь, состоящую из следующих компонентов:

- Цемент (400 или 500);

- Известь;

- Песок (мелкий с содержанием не более 7% глины);

- Алюминиевая пудра (порообразователь);

- Вода очищенная.

Применение пудры предназначено для создания пор в газобетоне. Цемент используется как вяжущее вещество в рабочей смеси. Песок является основным наполнителем.

В зависимости от необходимых качеств составляют формулу смеси. Примерные пропорции компонентов следующие:

- Цемент – до 60%;

- Известь – от 1% до 5%;

- Песок – от 20% до 40%;

- Алюминиевая пудра – от 0,06% до 0,1%;

- Вода.

В состав рабочей смеси могут входить химические добавки для ускорения процессов затвердевания и газообразования, такие как едкий натр (до 0,45%), кальций хлористый технический кальцинированный (0,15%-0,25%), а также известняк (12%-25%)

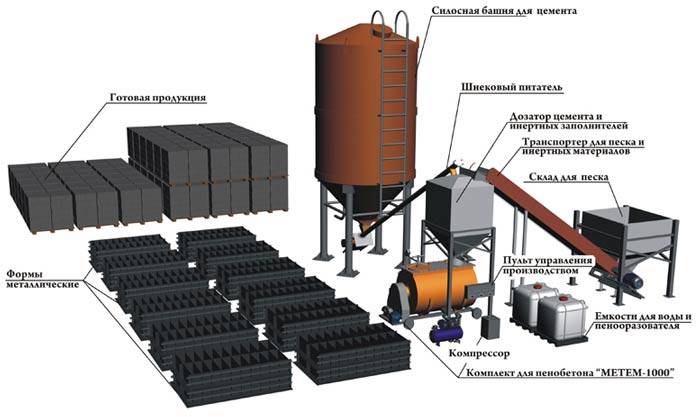

Оборудование для производства керамзитобетонных блоков

Общий перечень

Выбор обуславливается финансовыми возможностями производителя и планируемым объёмом производства. Наибольшую популярность у изготовителей приобрели следующие форматы оборудования:

- Ручной вибростанок. Рассчитан на одновременную заливку двух блоков. Он прост в использовании и компактен в размерах;

- Вибростол. Состоит из рамы, на которой установлен поддон с вибратором. Одна загрузка вмещает максимум шесть форм с раствором;

- Передвижные станки. Представляют собой вибростол, установленный на передвижном основании. Удобный вариант для тех, кто хочет сэкономить на погрузчике для перемещения блока к месту просушки;

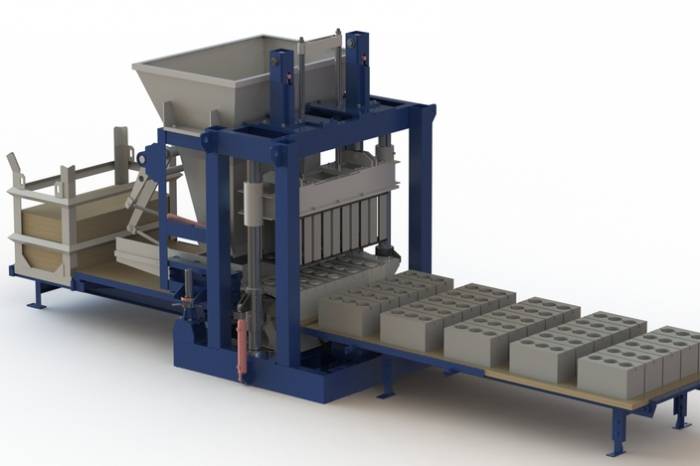

- Вибропресс. Формирование блоков осуществляется под воздействием гидропривода, создающего давление на заготовку в несколько тонн. Относится к автоматизированному оборудованию. Позволяет выпускать качественный продукт в промышленных масштабах.

Средние и крупные производители отдают предпочтение последней разновидности оборудования — вибропрессу. Для мелкого производства больше подойдут станки с ручным управлением, т.к. они дешевле.

Оптимальным вариантом будет приобретение одного из станков линеек «Кондор» и «Рифей» от отечественного завода «Стройтехника».

Кондор

Данный станок обладает производительностью до 100 единиц изделия в час. В его комплект входят следующие устройства:

- вибропресс;

- насосная станция;

- комплект форм;

- пульт управления.

Для питания станка требуется источник с напряжением 380 В. Номинальная мощность составляет 4,4 кВт. Небольшой вес (от 650 кг) даёт возможность легко транспортировать «Кондор».

Стоимость станка от 225 тыс. рублей.

Кондор-40

У данной модификации более расширенная комплектация. Помимо оборудования, имеющегося в составе «Кондор», он дополнен:

У данной модификации более расширенная комплектация. Помимо оборудования, имеющегося в составе «Кондор», он дополнен:

- смесителем;

- стеллажом;

- поддонами.

Смеситель облегчает подготовку смеси. Приготовленная смесь сразу высыпается в формы при открытии шибера. Можно выбрать смеситель с тремя объёмами камеры: 20, 40 и 100л.

«Кондор-40» может работать как от сети 380 В, так и от напряжения 220 В. Общая мощность при этом составляет 8,4 кВт. Производительность 100 блоков в час.

Цены на станок начинаются от 300 тысяч рублей.

Кондор-150ТБ

Полноценная производственная линия с поточной производительностью до 100 керамзитобетонных блоков в час. Базовый комплект поставки включает в себя следующие основные модули:

Полноценная производственная линия с поточной производительностью до 100 керамзитобетонных блоков в час. Базовый комплект поставки включает в себя следующие основные модули:

- вибропресс;

- насосная станция;

- смеситель;

- бункер для подготовленной смеси;

- транспортная лента;

- пульт управления.

Также можно приобрести дополнительное оборудование для повышения механизации производственной линии:

- поддоны;

- тельер для перемещения поддонов;

- комплект для автоматизации работы вибропресса.

Чтобы управлять подобной установкой достаточно бригады из двух человек.

Суммарная потребляемая мощность всех агрегатов, входящих в линию примерно 9,9 кВт. Питание осуществляется от сети с напряжением 380 В.

Стартовая стоимость комплекта — 450 000 рублей.

Рифей-04ТС

Универсальная модель станка для изготовления стеновых блоков. Состоит из следующих элементов:

- вибропресс;

- смеситель на 150 л раствора;

- 3,5-метровая транспортерная лента;

- масляная установка;

- пульты управления;

- формы.

Возможности данной установки — изготовление до 220 керамзитобетонных блоков за час. Такие показатели возможны при обслуживании станка бригадой из 3-4 человек. Суммарная потребляемая мощность всей линии — 13,35 кВт. Питание возможно только от источника 380 В.

Общая стоимость такой технологической линии от 563 тыс. рублей.

Оборудование, имеющее более высокую производительность, относится к разряду промышленных. Оно подойдёт для расширения успешного мелкосерийного производства либо запуска крупного проекта с нуля. Стоимость таких станков, которые являются полностью механизированными и автоматизированными, начинается от 1,5 миллиона рублей.

Расчет состава материала

Состав ячеистых бетонов зависит от назначения: очевидно, что для изготовления газобетона с пористостью в 98% потребуется иное соотношение компонентов, чем для материала с пористостью в 68%. Решается такая задача с помощью уравнения, причем часть данных определяется экспериментальным путем.

Уравнение для 1 куб. м. ячеистого бетона выглядит так:

Ц/ρц+3/ρ3+В+Vпор=1000, где

- Ц – расход цемента ,кг/куб.м.

- З – расход заполнителя, кг/куб. м.

- В – расход воды, л/куб. м.

- Vпор – объем пор за счет применения порообразователя, л,

- ρ3 , Ρц – действительная плотность пористого материала.

Расчетную находят по следующему уравнению:

1,15Ц=СЦ=ρб

- 1,15 – коэффициент, учитывающий объем воды, связанной с цементом.

- C – соотношение между заполнителем и цементом, определяется по типу бетона: 1-1,75 – для автоклавных газобетоном, 0 – для неавтоклавных с низкой плотностью, так как здесь заполнитель не применяется, 3,5;4;4,5;5,5;6 – для известкового вяжущего.

Отсюда, Ц=ρб/(1,15+С) и З=СЦ.

Соотношение В/Т определяют экспериментальным путем, основываясь на текучести ячеистого бетона.

| Р, кг/куб.м. | Диаметр расплава, см |

|---|---|

| 300 | 0,45 |

| 500 | 0,40 |

| 700 | 0,35 |

| 900 | 0,30 |

Зная соотношение, вычисляют расход воды: В=(Ц+3) (В/Т).

Отсюда: Ц((1/ρц+С/ρ3+(1+С)В/Т)+Vпор=1000.

Из уравнения вычисляют объем пор: Vпор=1000-Ц(1/ρц+С/ρ3+(1+С)В/Т).

А необходимое количество газообразователя вычислят из соотношения:

Г=Vпор/1390К, где

- 1390 – выход ячеек;

- К – коэффициент эффективности газообразователя, для алюминиевой пудры К=0,85.

Состав пенобетона найти намного легче.

П=Vпор/20К, где

- П – необходимый объем пенообразователя,

- 20л/кг – соотношение для гидролизованного протеина;

- К – коэффициент эффективности, для гидролизованного протеина составляет 0,8.

- 20 – соотношение воды и массы бетона. Константой не является, хотя считается оптимальным соотношением.

Оборудование для производства бетонных форм

Особенностью производства бетонных изделий является возможность организации бизнеса на небольшой площади. В летнее время оборудование легко выставляется на улице, при низкой температуре изготовление рекомендуется переносить в отапливаемое и хорошо проветриваемое помещение.

Бетономешалка, которая необходима для получения однородной массы и качественного бетона. При решении организовать самостоятельный бизнес легко приобрести недорогую модель, стоимость которой будет в пределах 15 тысяч рублей.

Вибростанок – важная деталь производства бетонных деталей, посредством которой удается получить готовые детали. Стоимость этого оборудования составляет от 9 до 13 тысяч за недорогие модели.

Технология изготовления

Блоки ФБС изготавливают строго в соответствии с ГОСТом на специализированных предприятиях из:

- тяжелого бетона со средней плотностью 2400 кг/м³;

- керамзитобетона (1800 кг/м³);

- силикатного бетона (2000 кг/м³).

Для первых двух материалов нормируемый класс по прочности на сжатие составляет В7,5, для последнего — В15. При изготовлении используют цемент марки не ниже М100 (многие производители предпочитают М200).

Для изготовления блоков ФБС используют специальные разборные металлические формы.

Технологический процесс выглядит следующим образом:

- Перед заливкой бетона все стенки смазывают специальным составом (для предотвращения прилипания раствора к форме).

- Затем эту емкость заполняют готовым раствором.

- Далее при помощи погружных вибраторов бетон уплотняют.

- В еще не застывший раствор устанавливают металлические транспортировочные петли.

- После того, как бетон наберет первичную прочность, форму разбирают и оставляют изготовленный блок для окончательной просушки.

Для информации! При изготовлении блоков ФБС не применяют внутреннее армирование. Отсюда и название: сплошной, то есть блок состоит из монолитного бетона без усиления дополнительными металлическими элементами.

Современные технологии позволяют ускорить производство блоков ФБС без потери качества и надежности выпускаемых изделий. В настоящее время на специализированных предприятиях применяют автоматизированные универсальные установки по формовке и виброуплотнению блоков. Для изготовления блоков используют специальный (так называемый полусухой) бетонный раствор (на основе цемента М200).

Основные нюансы производственного процесса

Производство блоков ФБСпредусматривает использование тяжелого бетона и усиливающей стальной арматуры. Технологический контроль подразумевает и качественное сырье, и жесткий контроль готовых изделий (в том числе, и на соответствие геометрии).

Базовая технология подразумевает следующие операции:

- доставка бетонной смеси с последующим помещением ее в бункеры,

- формовка бетонных блоков,

- их просушивание,

- контроль геометрии и технических показателей.

В производственном процессе используют формовочную линейную установку и специальные формы из толстого металла (долговечные и прекрасно выдерживающие нужные геометрические параметры).

Технологии изготовления могут различаться только на финальных операциях. Так, часть производителей подвергают изделие пропарке, а часть — выбирает естественную сушку. Однако эти нюансы влияют исключительно на сроки готовности изделия к монтажу, но никак не на прочность. За качество здесь отвечает исключительно взятый за основу бетон.

И все же: принудительное просушивание (пропарка) позволяет обеспечить заданную прочность изделия в короткие сроки (если сравнивать с естественной сушкой). Разница временных затрат здесь очевидна — если фундаментные блоки ФБС будут сохнуть «естественно», то прочность приобретут только через 28 суток, а пропарка гарантирует набор 70% прочности уже через сутки после изготовления материала.

Как оформить бизнес по производству бетона

Как и любое собственное дело, завод необходимо официально зарегистрировать. Оптимальное решение в данном случае – создание ООО. Такая юридическая форма самая экономически безопасная. Да и спектр возможностей при данном способе ведения деятельности более обширный.

Если что-то пойдет не так, единственное, что грозит учредителю – потеря средств, заявленных в качестве уставного капитала.

Кроме статуса, нужно определиться и с принципом перечисления налогов. Это может быть как упрощенный, так и общий способ их оплаты. Так же необходимо правильно выбрать код деятельности – ОКВЭД. В нашем случае – это код 26.63. Его расшифровка – «Производство товарного бетона».

В заключении

Обустройство фундамента из блоков ФБС не только значительно ускоряет темпы строительства дома в целом, но и приводит к значительной экономии денежных средств. Однако применять такие основания следует только после проведения соответствующих геодезических исследований почвы и консультаций с проектировщиком будущего здания

Главное на что следует обратить внимание при приобретении блоков – это наличие соответствующих сертификатов качества от завода-производителя. Не лишним будет предварительно ознакомиться с отзывами пользователей об изготовителях бетонной продукции

Достоинства шлакобетонных блоков

Состав шлакоблока (впрочем, как и пеноблока) поистине уникален:

- У шлакобетонных блоков отличная тепло- и звукоизоляция.

- Такие блоки обладают достаточной крепостью и долговечностью.

- Хорошая экономия цемента. Так, для приготовления 36 штук пойдет один мешок цемента.

- Действующее российское законодательство не предусматривает обязательной сертификации ни самого шлакобетонного материала, ни оборудования, с помощью которого он производится. То есть, нет необходимости в обязательной проверке на безопасность и качество.

Отсюда вывод: именно шлакоблок является наиболее выгодным материалом для строительства на своем участке, потому что в этом случае процесс быстрый, экономный и надежный.

Необходимые документы для производства строительных блоков

Согласно примерным подсчетам, затраты на изготовление материалов для несущих конструкций составляют порядка 500 000 рублей. На уже готовом производстве керамзитный блок получается очень дешевым. Вместе с тем, одних вложений оказывается недостаточно. При открытии бизнеса необходимо учитывать целый ряд юридических вопросов, в числе которых – выбор статуса будущего предприятия.

Работа в теневом бизнесе может и принесет ожидаемый результат, но число клиентов будет минимальным. К тому же, незаконным предприятием могут заинтересоваться надзорные органы. Поэтому бизнес-план по производству теплоблоков должен включать четкую концепцию развития с учетом правильного оформления в соответствии с действующим законодательством РФ.

Перед началом бизнеса нужно оформить соответствующие документы

Учитывая скромные обороты на стадии развития предприятия, можно сделать выбор в пользу регистрации в качестве ИП. Это минимальные затраты на открытие, оформление и содержание административных и рабочих ресурсов. Из двух видов упрощенной системы налогообложения оптимальной будет «Доходы минус расходы», облагаемые по ставке 15%. Учитывая то, что сам бизнес-план на производство стеновых блоков обойдется бесплатно, юридическое оформление в целом потребует порядка 10 000 рублей.

Что понадобится:

- Заявление на регистрацию в качестве индивидуального предпринимателя. При отсутствии времени можно направить заявку с приложениями по почте;

- Оплатить государственную пошлину за открытие бизнеса (800 рублей);

- Выбрать код экономической деятельности, соответствующий направлению бизнеса. В числе ОКВЭД, которые будет содержать бизнес-план производства арболитовых блоков, следует указать группу 23.61 и ее подвиды;

- Если деятельность планируется развивать на заемные средства, следует позаботиться об оформлении бизнес-плана, так как его необходимо будет представить вместе с заявлением на получение кредита;

- Договор об аренде или документ, подтверждающий владение недвижимостью.