Специальное оборудование

Если вам не жалко своих денег, для качественного материала не лишней будет покупка специального оборудования. Оно облегчит изготовление керамзитоблоков своими руками, повысит их качество, уменьшит время сушки. Прежде всего надо выбрать ровное, желательно бетонное основание, которое уменьшит вибрацию, способную разрушить готовые блоки. Специальную площадку можно заменить поддонами.

Бетономешалка — незаменимая вещь при замесе бетонного раствора, она сделает его идеально однородным. Лучше покупать механизм объемом не менее 130 литров. Станок для вибропрессования. Состоит из корпуса, в котором уже имеются емкости с пустотами, и вибратора. Процесс производства одного блока занимает не более 3 минут. Используя такой станок, возможно изготовить тротуарную плитку, бордюры, стеновые блоки с минимальными затратами

Имея хотя бы этот перечень оборудования, за один день можно здорово набить руку и приготовить около 150 керамзитоблоков своим трудом. Если пригласить бригаду, результативность увеличится вдвое, а то и втрое.

Керамзитобетонные блоки своими руками

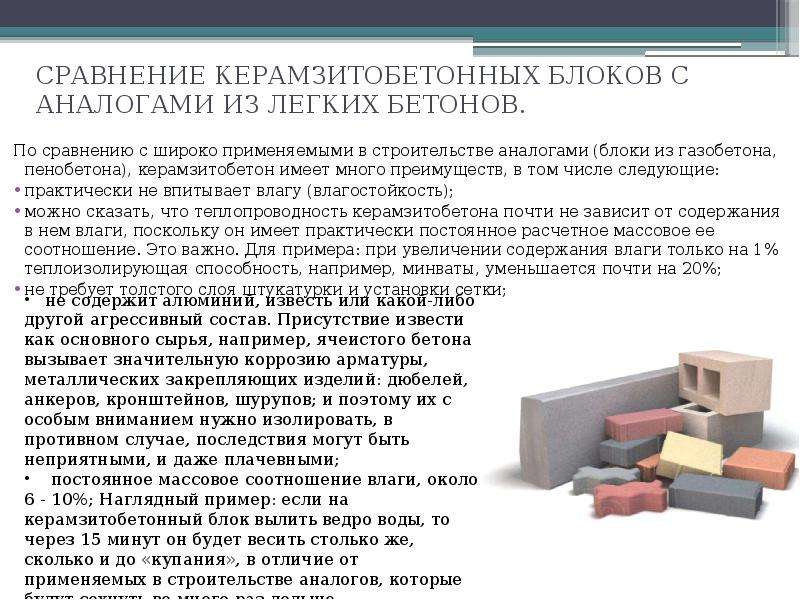

В частном строительстве достаточно часто используется такой строительный материал, который с каждым днем становится все более популярным — керамзитобетонные блоки. Блоки стеновые керамзитобетонные применяются при малоэтажном строительстве, хорошо зарекомендовали себя при строительстве дач и коттеджей, гаражей перегородок и хозблоков. Очень важным моментом является то, что можно сделать кермитобетонные блоки своими руками.

Производство керамзитобетонных блоков, не столь сложный процесс, который можно выполнить самостоятельно, своими руками. Изготовление керамзитобетонных блоков своими руками — это не только возможность сэкономить, так это еще и замечательная возможность заработать денег.

Важно лишь понять технологию производства блоков, приобрести сырье для блоков и можно приступать. Сэкономить на изготовлении керамзитобетонных блоков своими руками, можно весьма приличные деньги, а иногда при очень ограниченном бюджете, это и остается единственной возможностью. Ко всему прочему, в этом случае вы можете быть уверены, в качестве компонентов входящих в состав блоков

Ко всему прочему, в этом случае вы можете быть уверены, в качестве компонентов входящих в состав блоков.

Связанные статьи:

Блоки стеновые керамзитобетонные могут изготавливаться таким образом, что бы после того как будет выполнена кладка стен, даже не требовалась последующая штукатурка, для этого создается специальный фактурный слой на поверхности блоков, но так же существует и стандартный способ, который подразумевает использование стандартного цементного раствора, для производства керамзитобетонных блоков, с последующим оштукатуриванием стен.

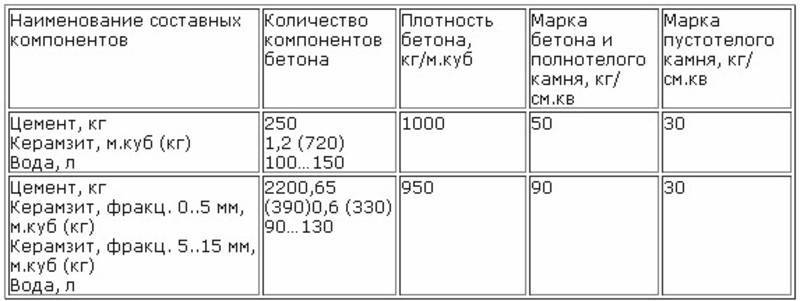

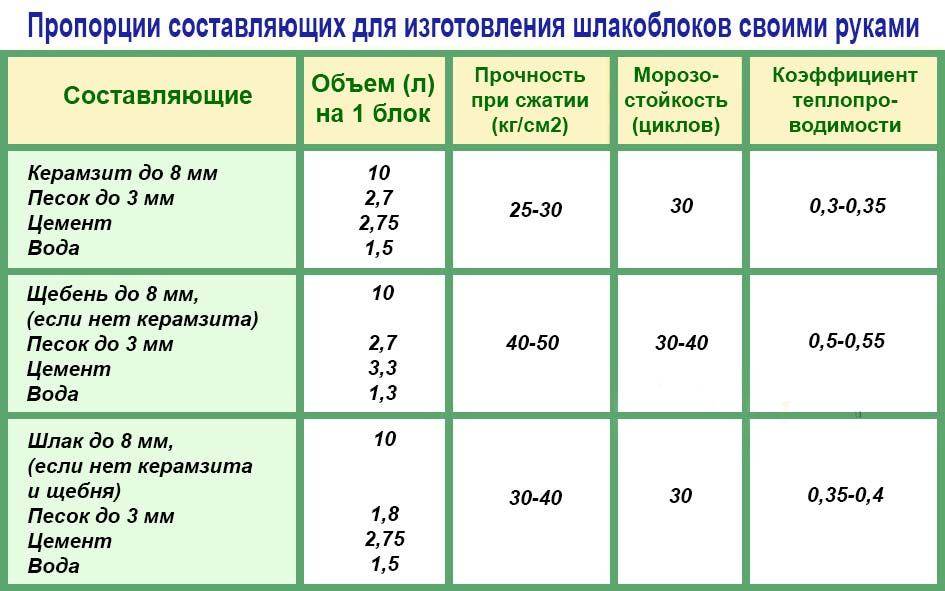

1. Компоненты которые понадобятся для производства керамзитобетонных блоков:

Портландцемент М400 -1 часть;

Керамзит плотностью 350-500 кг/м3 (для примера, вес такого керамзита фракцией 5-20, в одном 10 литровом ведре, составляет 3-5 кг ) — 8 частей; Для создания фактурного слоя — 0 частей;

Чистый песок, фракций не более чем 5 мм — 2 части, для создания фактурного слоя, потребуется 3 части;

Вода — 215-230 литров, на 1 м3, количество воды, для фактурного слоя, необходимо определять по консистенции, на месте;

Иногда в керамзитобетонную смесь добавляются специальные пластифицирующие добавки, позволяющие улучшить некоторые свойства блоков, например такой важный параметр как морозостойкость, популярные добавки в бетон, можете посмотреть тут.

Цементный раствор должен готовиться в бетономешалке, первым делом в нее загружаются сухие компоненты, после чего при помешивании добавляется вода, после чего, все перемешивается до однородной консистенции. Подробнее про приготовление бетонной смеси можете прочитать тут.

2. Формы для производства керамзитобетонных блоков

Когда изготавливаются керамзитобетонные блоки своими руками, потребуется оборудование, т.е. формы, наиболее часто используются формы для блоков из деревянных 20 мм досок (внутри обитые металлом) или формы из металла, соединяющиеся при помощи болтов или металлических защелок. Формы могут быть выполнены из двух Г- образных частей или 4х плоских частей и конечно дно.

Размеры стеновых керамзитобетонных блоков наиболее популярными считаются 190x190x390 мм

Для перегородок из керамзитобетонных блоков изготавливаются блоки размером 80x190x390 мм.

3. Формовка керамзитобетонных блоков

Теперь необходимо установить нашу опалубку для керамзитобетонных блоков на ровную твердую металлическую поверхность.

Все стенки полученной формы, пред каждой заливкой керамзитобетона, необходимо обработать обычным машинным маслом изнутри, основание блока необходимо посыпать песком.

Наша форма заполняется раствором керамзитобетона, после чего необходимо тщательно утрамбовать, желательно это сделать на вибростенде, при его отсутствии, можно утрамбовать металлическим или деревянным бруском., после необходимо подождать пока начнет выделяться цементное молочко и после этого выровнять верхушку блока при помощи мастерка.

Спустя 24 часа, можно разобрать форму, но блоки трогать и перемещать не стоит, их укрыть от осадков и оставить набирать прочность на 28 дней. После того как пройдет месяц, блоки наберут нужную прочность и можно приступать к кладке стен из керамзитобетонных блоков. При возникновении вопросов, рекомендаций, дополнений и замечаний к статье как сделать керамзитобетонные блоки своими руками, оставляйте их в комментарии к статье.

Подготовка оборудования

Для производства материала мастер понадобится бетономешалка и вибростанок.

Ручные вибростанки

Малогабаритное устройство оптимально подходит для реализации работ в непрофессиональных условиях.

Основные характеристики:

- вибратор фиксируется на корпусе и производит умеренные колебания, что обеспечивает равномерное распределение рабочей массы по форме;

- изделие оснащено стационарными и съемными пустотообразователями. В первом случае можно выпускать полнотелые и пустотелые модули;

- в зависимости от производителя и дополнительных опций стоимость вибратора доходит до 10 т.р.

Использование специального оборудования обеспечит высокое качество готового блока, но может оказаться затратным для частной стройки

Механизированные передвижные станки

Основные характеристики:

- оборудование укомплектовано несущим корпусом и рычажным приводом для автоматического снятия формы с корпуса;

- станок оснащен колесиками, которые позволяют организовать легкое перемещение по площадке;

- в зависимости от потребностей, можно выбрать модель с различными надстройками, например, — прессом для утрамбовывания;

- вибратор фиксируется на аппарате и посылает импульс к форме;

- устройство может быть оснащено 4 матрицами, что ускоряет производственный процесс;

- стоимость достигает 16 т.р

Вибростол

Основные характеристики:

Основные характеристики:

- основа устройства оснащена встроенным вибратором, тут размещается металлический поддон, толщиной до 3 мм;

- на поддон выставляются формы, которые утрамбовываются вибрациями;

- затем поддон относят в вентилируемое сухое место, где происходит окончательное высыхание материала;

- все манипуляции реализуются вручную;

- за раз можно приготовить до 6 форм, которые на поддоне удобно транспортируются к месту сушки;

- нижнее размещение вибраторов позволяет получить полное и оптимальное распределение вибраций по всему столу;

- стоимость оборудования колеблется около 20 т.р.;

- вибростол не мобилен, крупногабаритен и требует много ручного труда.

Вибропресс

Оборудование этого класса применяется на крупных заводах и предприятиях. На всех стадиях изготовления блоков практически исключен ручной труд. Устройство отличается высокой производительностью и позволяет получить отменное качество модулей.

Для замешивания смеси используется бетономешалка, объемом не менее 130 л

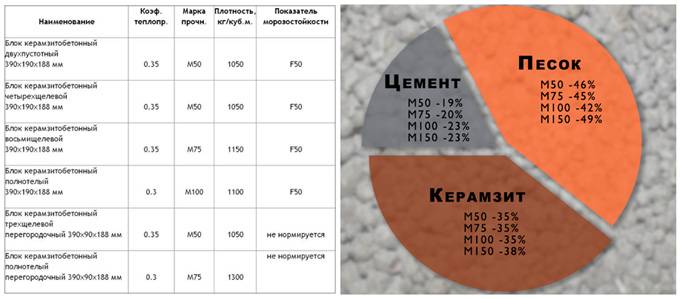

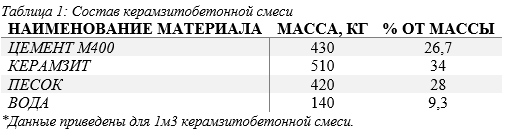

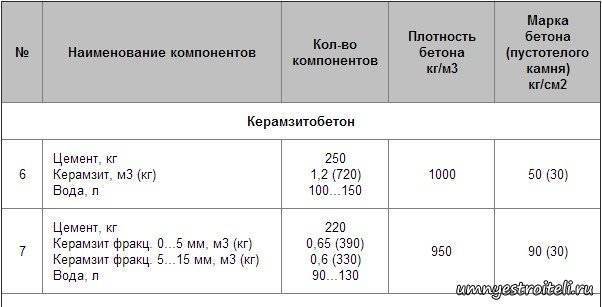

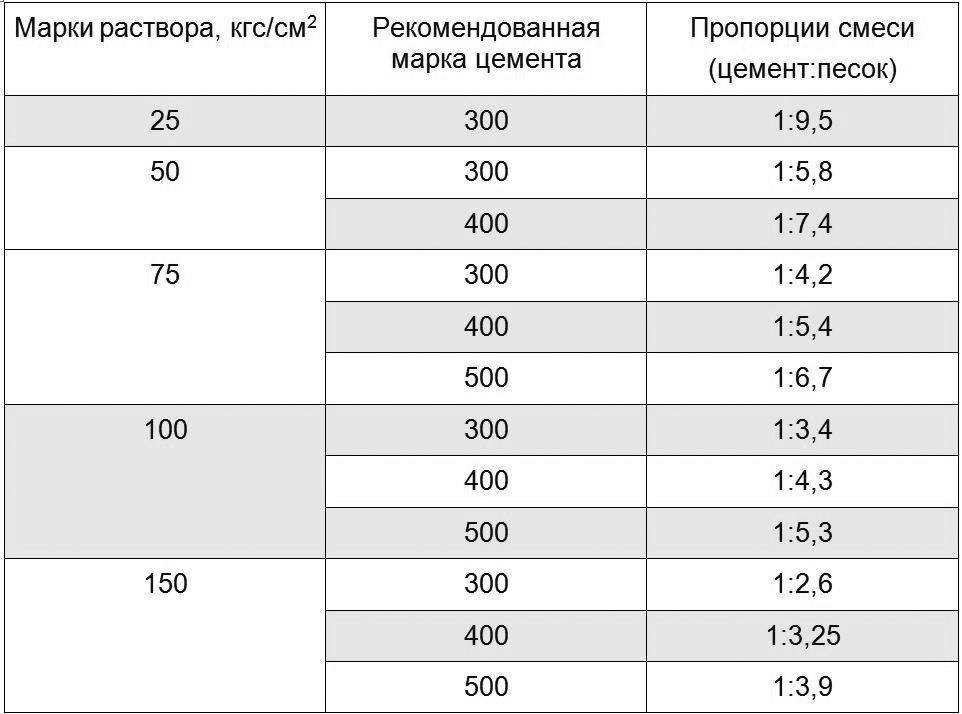

Ориентировочное соотношение ингредиентов

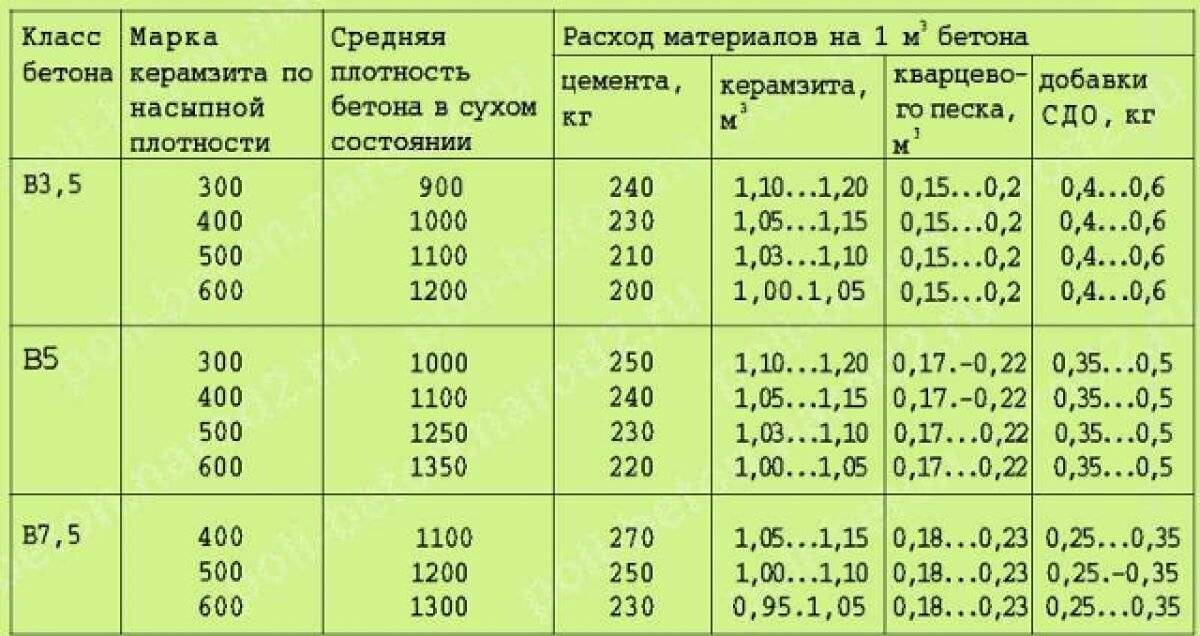

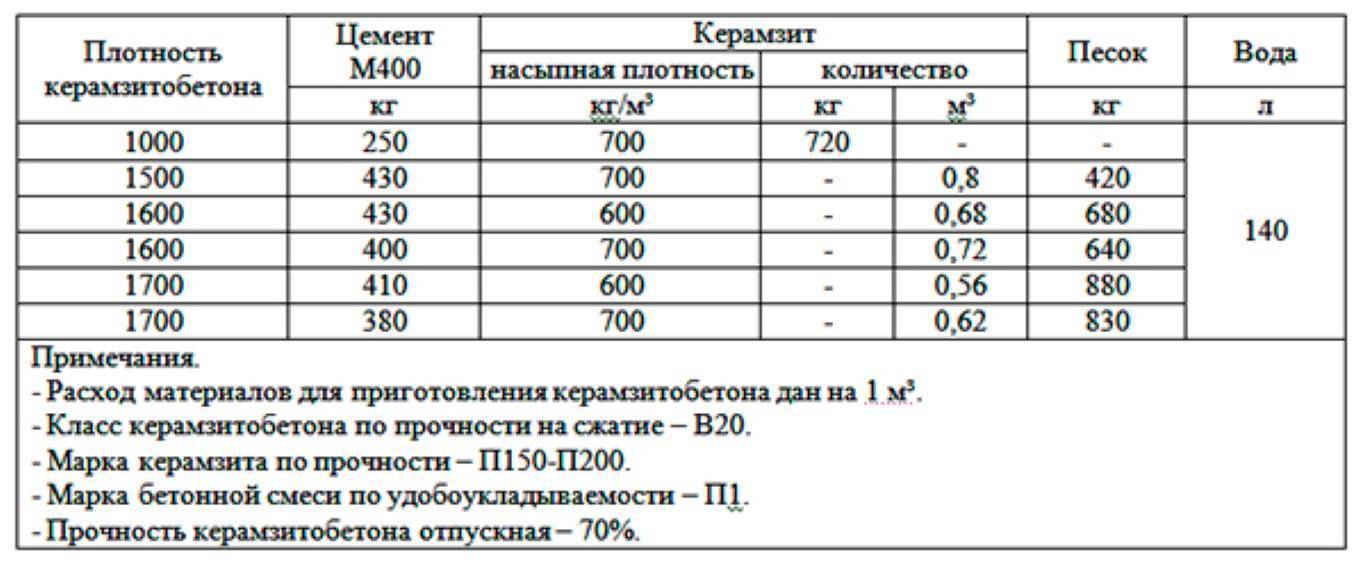

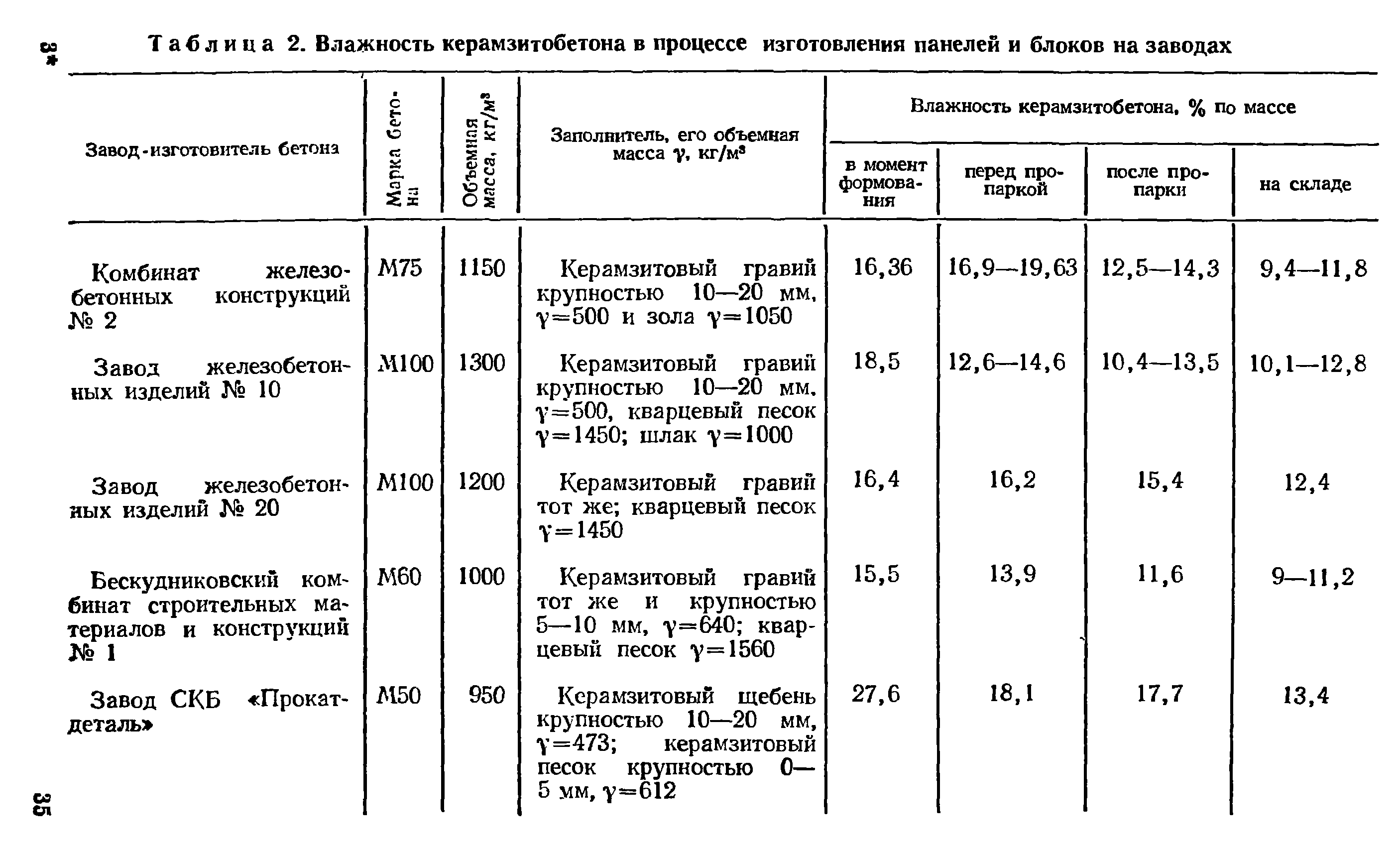

При изготовлении керамзитобетонной смеси для возведения частных домов практикуют следующие общепринятые пропорции добавляемых компонентов, рассчитанные на марку цемента М400:

- керамзит — 4-5 ведер (в зависимости от крупности зерен);

- песок — 3-4 ведра;

- цемент — 1 ведро;

- вода — 1,5 ведра (приблизительно);

- пластификатор — исходя из инструкции к данному ингредиенту.

Чем мельче керамзит, тем больше его добавляется, и тем выше будет плотность раствора.

Вливая воду, ориентируйтесь по состоянию и внешнему виду раствора. Он должен быть плывучим и в тоже время вязким. Проверить состояние смеси можно так. Почерпните ее совковой лопатой. Если на лопате образовалась довольно устойчивая горка — раствор хороший, если горка быстро расплылась – материал чересчур жидкий.

Схемы кладки, перевязка и примыкание

Кладка стен из керамзитобетона начинается с углов, блоки тщательно выравнивают, и дают время раствору схватиться. Затем к углам привязывают шнур причалку, и вдоль нее выкладывается весь ряд. Последний элемент обычно нестандартный, его нужно отпиливать по размеру.

На заметку: высота самонесущих стен не должна превышать 3,5 м, а свободная длина – не больше 8 м.

Стены могут быть разной конструкции, самые распространенные – это:

В один ряд (толщиной в половину блока), такие получается при схеме кладки керамзитобетонных блоков в продольном направлении. Здесь имеет место классическая перевязка ложковых рядов со смещением на расстояние не менее 0,4 от высоты блока (100 мм).В два ряда (толщиной в один блок), перевязка здесь осуществляется смещением ложковых рядов относительно друг друга не менее 100 мм как в продольном направлении стены, так и в поперечном. При этом необходимо каждые 2 ряда делать тычковую перевязку – это когда керамзитоблоки расположены поперек стены, на всю ее толщину.

Сопряжение внутренних стен с наружными можно выполнять перевязкой кладки или при помощи анкеровки блоков, закладных или арматурных элементов с шагом 600 мм (допустимый минимум – две перевязки на высоту одного этажа). Все стальные изделия, применяемые при перевязке, должны быть устойчивыми к коррозии (из нержавеющей стали или со специальным покрытием).

Армирование и перемычки

Чтобы сгладить просадочные и усадочные деформации кладки, а также снизить риск трещинообразования, устраивается опоясывающее армирование каждого третьего ряда. Для этого при производстве работ своими силами чаще используются стальные пруты периодического профиля диаметром 8 – 10 мм.

Для них нужно устроить штробу такой глубины (до 25 мм), чтобы стержни погружались туда полностью, нигде не выпирая. По углам сооружения арматура не должна прерываться, правильным будет загнуть ее с определенным радиусом. Далее в штробу следует уложить раствор, «утопить» в нем стержень и замазать сверху.

Армирование обязательно в следующих опорных рядах:

1. Под дверные, оконные проемы. В этих местах нужно класть два ряда арматуры длинной больше на 500 – 900 мм, чем ширина проема с каждой стороны.

2. Под перекрытие. Здесь по периметру стен устраивается опоясывающее двухрядное армирование или каркасное, уложенное в U-образные блоки.

Если кладка ведется самостоятельно, без предварительного проекта и расчетов, то, поддаваясь желанию «сработать получше и покрепче» можно делать опоясывающее армирование каждые 3 ряда, это повысит трещиностойкость конструкции в целом.

Над оконными и дверными проемами перемычки могут быть организованы следующим образом:

С применением U-образных изделий. Для этого сооружается опалубка-подпорка, на нее выкладываются лотки с перепуском на стену не менее 250 мм.

В них помещается арматурный каркас, и все заливается бетоном, который уплотняется штыкованием, затем поверхность необходимо выровнять.С использованием готовых железобетонных перемычек. Их укладывают на слой раствора с перепуском от 100 мм для ненесущих конструкций и не менее 250 мм – для несущих.Также можно применять стальной прокатный профиль (уголки, квадратные трубы) в качестве несъемной опалубки-подпорки. Поверх можно просто класть керамзитоблоки с обычной перевязкой.

Опирание перекрытия следует выполнять на опорный ряд с опоясывающим армированием, который равномерно перераспределит нагрузку по всему периметру.

Если используется железобетонная плита или балки рекомендуется устраивать анкерную перевязку перекрытия со стенами гнутыми стержнями арматуры (например, Ø8 А240). Одна сторона гнутого стержня зацепляется к монтажной петле перекрытия, а другая кладется вдоль керамзитоблоков. Также торцы плит перекрытий в наружных стенах желательно дополнительно защитить слоем утеплителя.

В случаях, если нет уверенности в своих силах – лучше обратиться к специалистам. Стоимость кладки за куб по регионам России варьируется от 900 до 1600 руб, самые высокие цены в Москве. Также стоимость зависит от видов работ, включаемых в смету, например, погрузку иногда считают отдельно.

Если хочется иметь загородный дом, но денег на строительство немного, к примеру, та же самая древесина не подойдет, не говоря уже о кирпиче. В таком случае для монтажа дома может использоваться кладка стен из керамзитобетонных блоков, которые обладают высокими качественными характеристиками и при этом не слишком дороги.

Если возводить дом своими руками, то есть возможность сэкономить еще небольшую сумму. Но для самостоятельного монтажа необходимо знать алгоритм работы. В данной статье будет дана пошаговая инструкция, как качественно произвести кладку стен из керамзитобетонных блоков.

Технология изготовления

Подготовка

Прежде чем изготовить своими руками в домашних условиях керамзитобетонные блоки, следует создать оптимальные условия для производства. Помещение подбирают соответствующее размеру станков (с учетом необходимых проходов, коммуникаций и других участков).

Для финальной сушки заранее оборудуют навес на открытом воздухе. Величина навеса и место его расположения, конечно, определяются сразу же, с ориентиром на производственную необходимость. Только когда все подготовлено, установлено и настроено, можно приступать к основной части работы.

Смешивание компонентов

Начинают с приготовления раствора. В мешалку загружают цемент и заливают некоторую долю воды. Какую именно — определяют сами технологи. Все это замешивается в течение нескольких минут, пока не будет достигнута полная однородность. Лишь в этот момент можно вводить порционно керамзит и песок, а в завершение — вливать остаток воды; качественный раствор должен быть густым, но сохранять определенную пластичность.

Формовочный процесс

Перекладывать приготовленную смесь непосредственно в формы нельзя. Ее первоначально выливают в предусмотренное корыто. Лишь затем при помощи чистых ковшовых лопат перебрасывают заготовки керамзитобетона в формы. Сами эти емкости должны лежать на вибрационном столе или устанавливаться на станок с вибрационным приводом. Предварительно стенки форм нужно покрыть техническим маслом (отработкой), чтобы облегчить извлечение блоков.

На пол высыпают песок мелкой фракции. Он позволяет исключить прилипание разлитого или рассыпанного бетона. Заполнение форм раствором должно производиться равномерно, малыми порциями. Когда это достигнуто, сразу запускают вибрационный аппарат.

Сушка

Когда сутки проходят, блоки нужно:

- вытащить;

- разложить на уличной площадке с сохранением зазора 0,2-0,3 см;

- сушить до достижения штатной марочной характеристики 28 дней;

- на обычных металлических поддонах — переворачивать блоки в течение всего процесса (на деревянном поддоне такой необходимости нет).

Но на каждом этапе могут встретиться свои тонкости и нюансы, которые заслуживают обстоятельного разбора. Так, если керамзитобетон нужен максимально сухой, воду заменяют на «Пескобетон» и другие специальные смеси. Отвердение материала даже при использовании вибропресса займет 1 сутки.

Для самостоятельного приготовления керамзитобетонных блоков кустарным способом берут:

- 8 долей керамзитного гравия;

- 2 доли очищенного песка мелкой фракции;

- 225 л воды на каждый кубометр получаемой смеси;

- еще 3 доли песка для подготовки внешнего фактурного слоя изделий;

- стиральный порошок (для повышения пластических качеств материала).

Формовка керамзитобетона в домашних условиях производится с помощью половинок дощечек в форме буквы Г. Толщина дерева не должна быть больше 2 см. Чаще всего в таких случаях вырабатывают самые востребованные блоки массой 16 кг, габаритами 39х19х14 и 19х19х14 см. На серьезных производственных линиях, конечно, размеры могут быть существенно более разнообразны.

Важно: превышать указанное количество песка категорически нельзя. Это может привести к необратимому ухудшению качества продукта. Кустарная трамбовка блоков производится с помощью чистого деревянного бруска

При этом визуально контролируют процесс образования «цементного молочка». Чтобы в процессе сушки блоки не теряли влагу быстро и неконтролируемо, их обязательно накрывают полиэтиленом

Кустарная трамбовка блоков производится с помощью чистого деревянного бруска. При этом визуально контролируют процесс образования «цементного молочка». Чтобы в процессе сушки блоки не теряли влагу быстро и неконтролируемо, их обязательно накрывают полиэтиленом.

Особенности изготовления керамзитобетонных блоков смотрите в видео ниже.

голоса

Рейтинг статьи

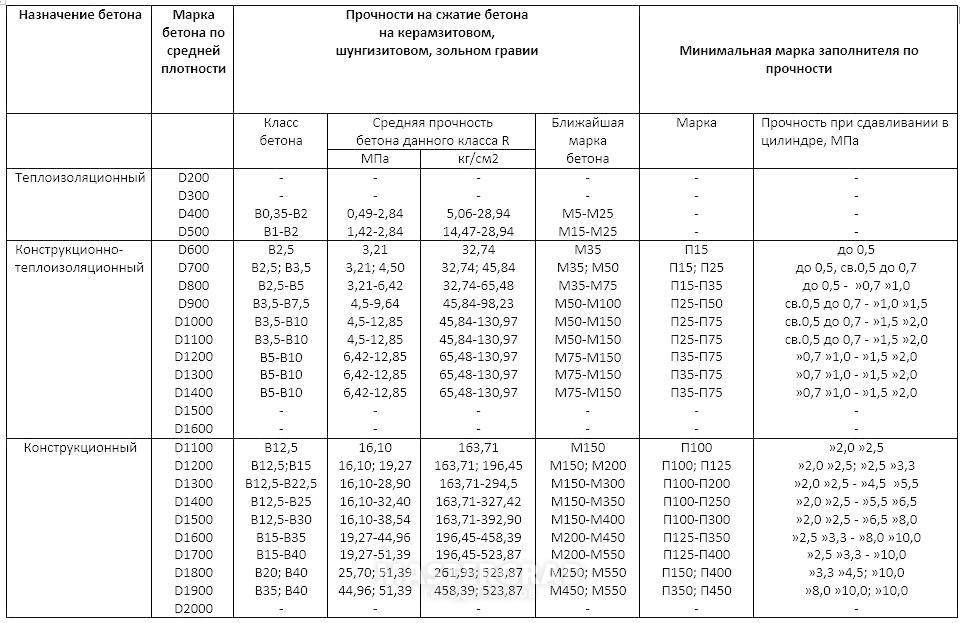

Классификация

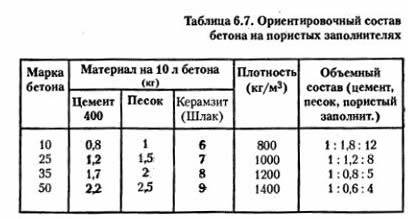

Подбирая состав, необходимо разбираться в классификации бетона, что позволит избежать ошибок.

Керамзитобетон (ГОСТ) по своим физико-техническим свойствам и назначению подразделяется на:

- теплоизоляционный – объемный вес материала в сухом состоянии 300-900 кг/м³, теплопроводность до 0.2. К материалу не предъявляются требования по высокой прочности, объемный вес имеет зависимость от качества керамзита. Для реализации теплоизоляционного типа с малым объемным весом (150-200 кг/м³) используют наиболее крупные и легкие фракции от 20-40 мм и более, после чего вырабатывают крупнопористый керамзитобетон 350-400 кг/м³;

- конструкционно-теплоизоляционный – объемный вес составляет 700-1400 кг/м³, материалу присваивается марочная прочность М35/М50/М75. Более высокая прочность, по сравнению с предыдущим типом, наряду с невысокой теплопроводностью (до 0.5) допускает использование в ограждающих конструкциях;

- конструкционный – объемный вес достигает 1700 кг/м³, прочность на сжатие — 400 кг/см². Он может быть армирован предварительно напряженной или обычной арматурой.

Хороший керамзитобетон должен быть вязким и текучим одновременно. Количество воды и пластификаторов, входящих в состав, определяется опытным путем

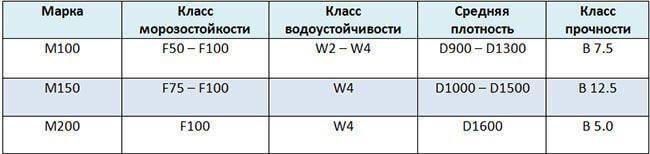

Характеристики керамзитобетона и его марки

К основным характеристикам относятся марка и плотность материала. Показатели являются комплексными, зависят от состава керамзитобетона и фракций исходного сырья. Каждую марку используют по предназначению:

- М50 – используется при заливке перегородок в доме или обустройстве несущей стены;

- М75 – изготавливаются конструкции несущего характера в помещениях жилого и промышленного предназначения. В этом случае используется монолитная технология;

- М100 – свойства таковы, что материалом отлично заливаются стяжки;

- М150 – используется в изготовлении блоков;

- М200 (в15) – из такого состава готовят блочный материал и легкие варианты перекрытий;

- М300 – применяют при строительстве мостов и дорог.

По показателю плотности материал делится на три группы:

1. Беспесчаный – для получения используют гравий, воду и цементный состав, песок не добавляется. Основное достоинство – приемлемая стоимость. Применение в строительстве – используют при устройстве стен, полов и перекрытий в малоэтажных сооружениях.

2. Поризованный – из раствора м20 изготавливают блоки. По показателю прочности различают три подвида керамзитобетона:

- теплоизоляционный – d400 – d700 – используют в качестве дополнительного утеплителя для стен;

- телпоизоляционно-конструкционный – от d800 до d1 400, применяется при утеплении или при кладке перегородок;

- стеновой – d1 400 – d2 000, из него изготавливают различные инженерные сооружения.

3. Плотный – содержит повышенное количество цементного состава, сочетая характеристики беспесчаного и поризованного составов. Цена на материал высокая, в строительной сфере его используют редко.

Существует еще один вариант классификации композитного состава – по объемной массе. По данному критерию керамзитобетон делится на три группы:

- тяжелый – показатель прочности равен 25 МПа, объемный вес составляет 1 200 – 1 400 кг на кубометр;

- легкий – вес равен 800 – 1 000 кг, в составе содержится легкий керамзитовый материал с небольшой удельной массой;

- особо легкий – вес одного куба от 600 до 1 800 кг, прочность равна 7.5 – 40 МПа. В виде наполнителя можно вместо щебня в бетон добавлять керамзит, гравий зольный, пемзу шлаковую.

Свойства и характеристики материала

Визуально керамзитобетон имеет пористую структуру, размер пор зависит от режима обжига основного заполнителя. Различают три степени пористости бетона: крупнопористый, поризованный и плотный. На эксплуатационные характеристики конструкций и построек оказывает значительное влияние однородность структуры бетона.

Нормативная прочность керамзитобетона определяется пропорцией керамзитового гравия мелкой и крупной фракций. Применение керамзитобетона как основного элемента строительных форм требует дополнительного армирования, с целью повышения прочности конструкций установку бетонных элементов сопровождают крепежом арматуры. Основная роль керамзитобетона – формирование ограждающего теплоизоляционного слоя в многослойных конструкциях.

Прочность и физические характеристики керамзитобетона зависят от соотношения компонентов. Следует учитывать, что пропорции керамзитобетона для пола и пропорции смеси для изготовления строительных блоков различны.

Характеристики.

3.1. Прочность.

Значения прочности керамзитоблоков:

- теплоизоляционных – 5-25 кг/см2;

- конструктивно-теплоизоляционных – 35 – 100 кг/см2;

- конструктивных – 100 – 500 кг/см2.

3.2. Объёмный вес.

Объёмный вес керамзитоблоков:

- теплоизоляционных – 350-600 кг/м 3;

- конструктивно-теплоизоляционных – 600 – 1400 кг/м 3;

- конструктивных – 1400 – 1800 кг/м 3.

3.3. Теплопроводность.

Теплопроводность керамзитоблоков – 0,14-0,66 Вт/(м*К). Теплопроводность растёт с увеличением содержания цемента. По этому показателю теплоизоляционные блоки находятся на уровне дерева. Даже конструктивные предпочтительнее бетона и кирпича. Применение в строительстве пустотелых блоков уменьшает теплопроводность стен и делает дом теплее.

3.4. Морозостойкость.

Морозостойкость увеличивается с уменьшением пористости. Минимальные значения (15 – 50 циклов) – у теплоизоляционных керамзитоблоков. У конструктивно-теплоизоляционных – до 150 циклов, у конструктивных – до 500.

3.5. Усадка.

Усадка керамзитоблоков находится на уровне тяжелых бетонов – 0,3-0,5 мм/м.

3.6. Водопоглощение.

Водопоглощение керамзитоблоков – 5 – 10% по массе. Значение может быть снижено путём добавления в керамзитобетонную смесь комплексных добавок и пластификаторов.

3.7. Паропроницаемость.

Паропроницаемость керамзитоблоков – 0,3-0,9 мг/(м*ч*Па). Значение увеличивается с увеличением пористости и степени пустотелости. Для теплоизоляционных блоков значения максимальны, для конструктивных – минимальны.

3.8. Огнестойкость.

Предел огнестойкости керамзитоблоков – 180 минут при температуре 1050 С.

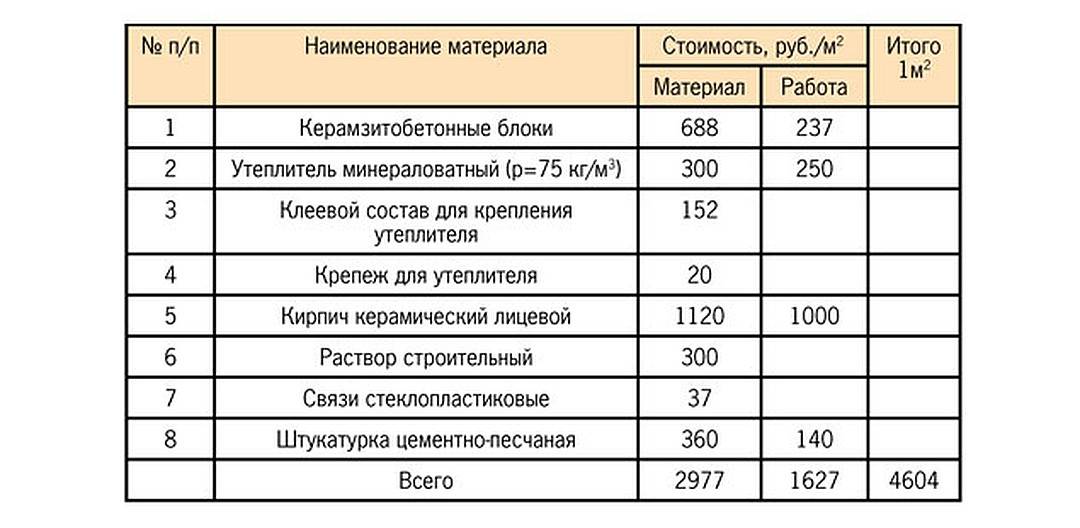

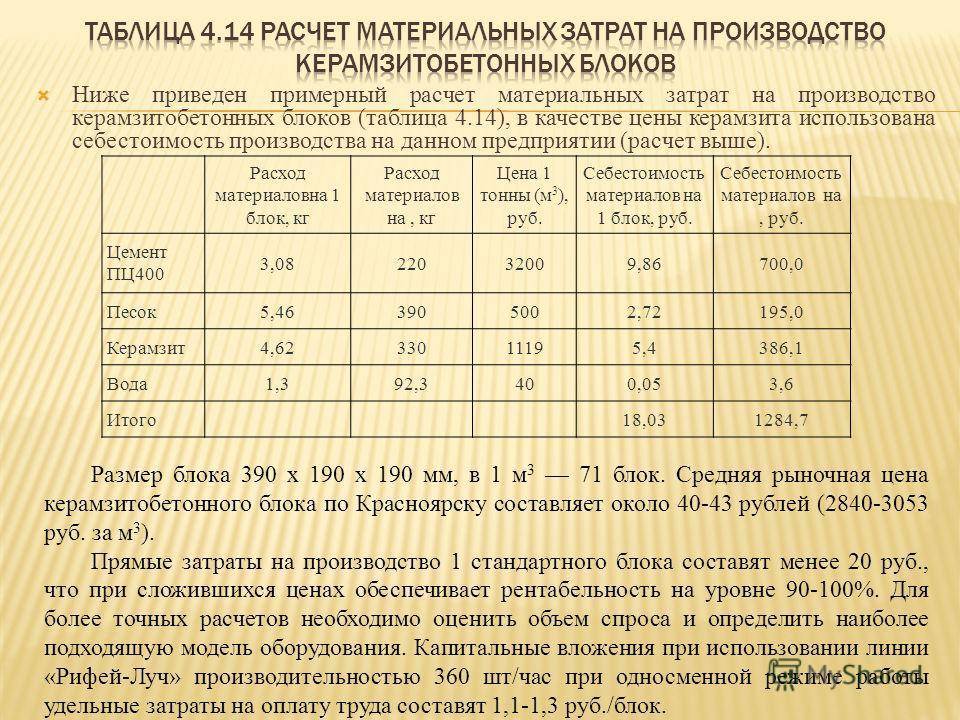

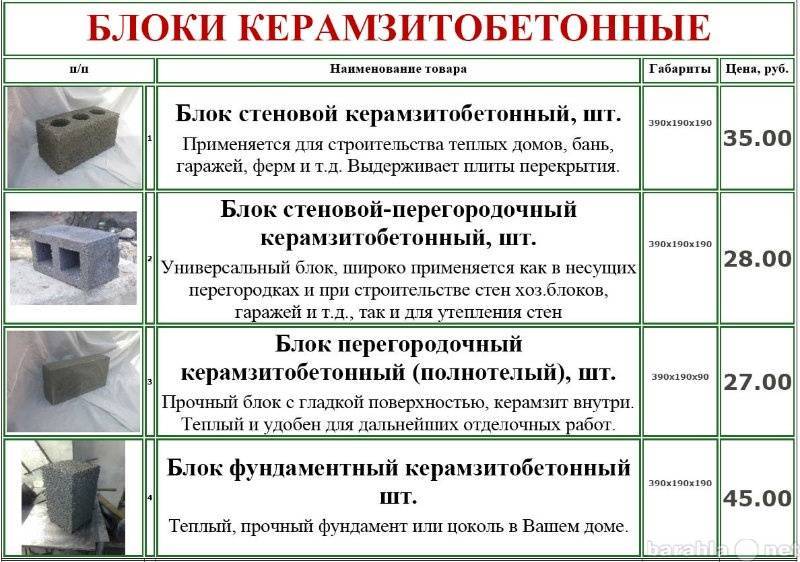

3.9. Стоимость.

Стоимость керамзитоблоков зависит от степени пустотелости, от прочности, определяющейся содержанием цемента, и находится в пределах 2200-3500 руб/м3.

3.10. Звукоизоляция.

Звукоизоляционные свойства керамзитоблоков улучшаются с увеличением пористости. Перегородка из теплоизоляционных блоков размерами 590х90х188 мм обеспечивает звукоизоляцию на уровне 45-50 Дб.

3.11. Максимальная этажность строения.

Конструктивные керамзитоблоки позволяют осуществлять высотное строительство. Возможно возведение 12-этажных домов

Таблица 2: Характеристики керамзитоблоков

| Наименование показателя | Значение | Комментарий |

|---|---|---|

| Прочность, кг/см2 | 5-500 | Минимальные значения прочности – у легких теплоизоляционных блоков, максимальные – у самых тяжелых конструктивных |

| Объемный вес, кг/м3 | 350 -1800 | При увеличении % содержания цемента в керамзитобетонной смеси увеличится объемный вес и прочность |

| Теплопроводность, Вт/м*К | 0,14 – 0,66 | Показатель лучше, чем у кирпича и бетона; ухудшается с ростом % содержания цемента. |

| Морозостойкость, циклы | 15-500 | Минимальные значения – у легких теплоизоляционных блоков, максимальные – у самых тяжелых конструктивных |

| Усадка, мм/м | 0,3 – 0,5 | Хороший показатель на уровне тяжелых бетонов |

| Водопоглощение, % | 5-10 | Хороший показатель, который может быть улучшен применением комплексных добавок и пластификаторов |

| Паропроницаемость, мг/(м*ч*Па) | 0,3-.0,9 | Высокое значение в сравнении с другими стройматериалами; увеличивается с ростом пористости и степени пустотелости блоков |

| Огнестойкость, мин. при температуре 1050 С | 180 | Значение выше, чем у других легких бетонов |

| Стоимость руб/м3 | 2200-3500 | Зависит от содержания цемента в смеси и степени пустотелости |

| Звукоизоляция, Дб | 45-50 | Значение для перегородки из теплоизоляционных блоков размерами 590х90х188 мм; показатель растёт с увеличением содержания керамзита |

| Максимальная этажность строения, этажей | 12 | Достигается при использовании конструктивных блоков |

Из чего состоит керамзитобетон

Любой специалист скажет, что в состав керамзитобетона неизменно входит:

- цемент;

- песок;

- мелкодисперсный керамзит, изготовленный из натурального сырья;

- вода без технических примесей.

Важно! Сточная вода с показателем

pH меньше 4 категорически не подходит для этих целей. То же самое касается и морской воды, из-за которой на готовой поверхности появляется белый налет.. Помимо этого строительная смесь может дополнительно включать в себя опилки, золу и пластификаторы

Помимо этого строительная смесь может дополнительно включать в себя опилки, золу и пластификаторы.

Более точный подбор нужного состава керамзитобетона осуществляется непосредственно на строительной площадке. И тут есть несколько рекомендаций, которые помогут вам получить наиболее эффективную смесь:

- Для повышения эластичности используйте песок из кварца.

- Чтобы готовая конструкция отличалась устойчивостью к влаге, в раствор рекомендуется добавлять керамзитовый гравий (без песка).

- Портландцемент с маркировкой от М400 является хорошим вяжущим веществом, без пластифицирующих компонентов.

- Цемент повышает прочность готового блока, однако, стоит учитывать, что в этом случае объем массы строительной смеси будет больше.

- Если готовые блоки будут в дальнейшем подвергаться температурной обработке, то лучше всего использовать алитовый цемент.

Если говорить о крупности КБ сырья, то:

- Для состава умеренной плотности лучше всего использовать крупно-фракционный керамзит. Такие растворы очень часто выполняют функцию теплоизолирующего материала.

- Для возведения несущих сооружений подойдет мелкий керамзит.

Полезно! Более мелкие керамзитовые гранулы придают готовому материалу больше веса. Чтобы добиться «золотой середины» используйте смесь из крупных и мелких «камней».

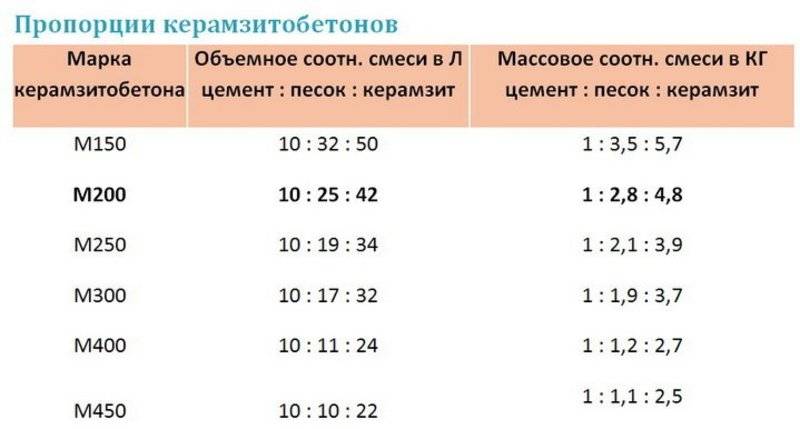

Пропорции для блоков керамзитобетона напрямую зависят от типа работ, которые вы планируете произвести.

Перед тем, как приготовить керамзитобетон своими руками обратите внимание на следующие рекомендации:

- Для получения качественных КБ блоков не обойтись без бетономешалки.

- В процессе замеса соблюдается определенная очередность подачи компонентов. Сперва вливается вода, потом цемент, после этого песок. Керамзит добавляют только когда, эти три составляющие преобразовались до однородной массы.

- Для увеличения КБ на разрыв используйте арматуру.

- Качественным раствором считается смесь, в которой цементная «глазурь» полностью покрывает керамзитовые гранулы.

- Следите, чтобы на один замес не уходило более 7 минут. Если перемешивать КБ слишком долго, то его качество заметно ухудшится. Лучше всего остановить бетономешалку, как только состав достигнет консистенции сметаны и в нем не останется комочков.

Полезно! Чтобы проверить готовность смеси зачерпните состав лопатой. Если горка быстро расплывается – это свидетельствует о том, что КБ слишком жидкий, если устойчивая и не сыпучая – то вы добились идеального соотношения компонентов.

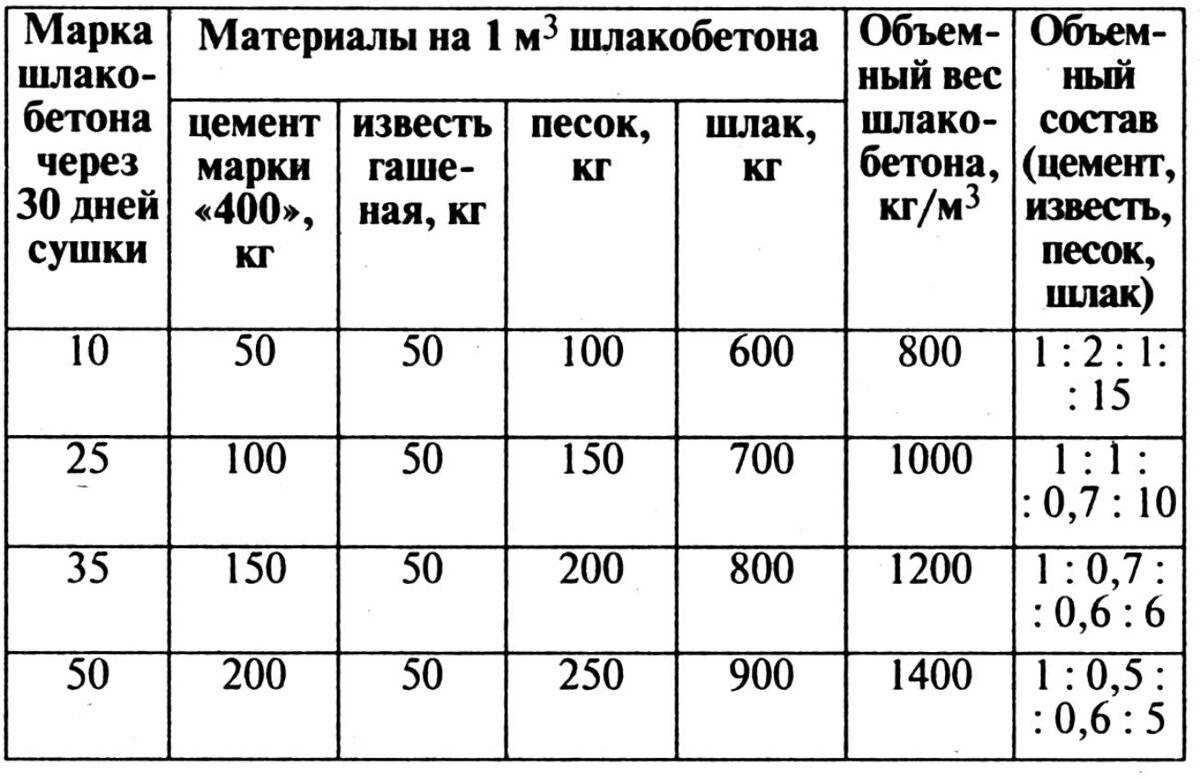

Чаще всего для растворов используют следующие марки бетона:

- М50 – для перегородок;

- М75 – применяется как при строительстве несущих элементов промышленных и жилых объектов;

- М100 – если планируется строительство жилых малоэтажных зданий, при утеплении ограждающих конструкций или для обустройства монолитного перекрытия полов и стяжек.

- М150/200 – для несущих конструкций, а также при изготовлении стеновых блоков или панелей. Такой состав выдерживает температурные скачки и химическое воздействие.

- М200 – чаще используется при создании легких блоков и перекрытий. Этот материал устойчив к влаге и химикатам.

- М300 – для дорожных покрытий и мостов.

Если говорить про пропорции керамзитобетона для разных типов строительных объектов, то стоит выделить несколько «рецептов».