Сравнительная характеристика

Дело в том, что ответить на вопрос: чем газобетон отличается от пенобетона – на первый взгляд довольно просто — составом. В строительных нормах указаны характеристики для всей группы ячеистых бетонов, а значит, что газоблок, что пеноблок — можно сделать одинаковыми по прочности и другим показателям.

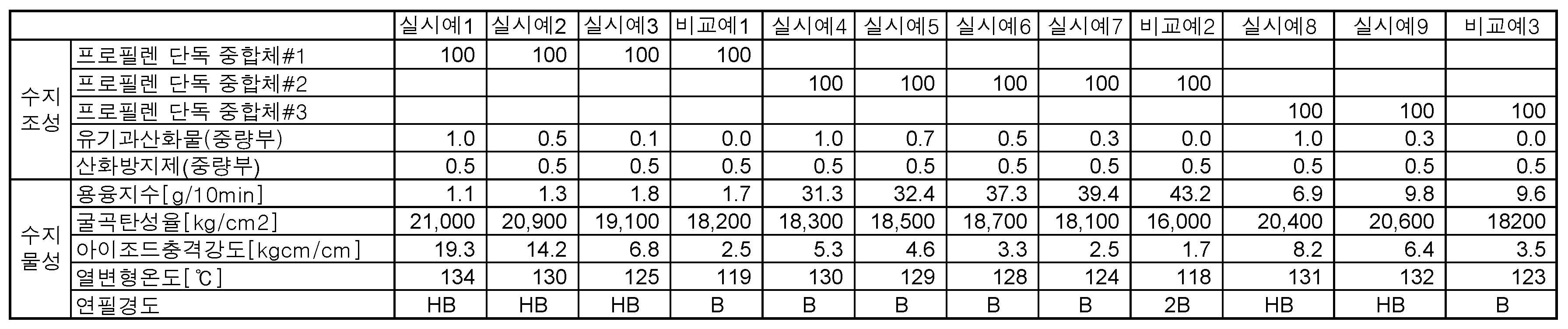

Однако, при детальном изучении вопроса: чем отличается газобетон от пенобетона, выясняется, что пеноблоки повсеместно изготавливаются только безавтоклавным способом. В то время, как большая часть газобетонных блоков, представленная на рынке, изготовлена автоклавным способом. При таком разделении, как было описано ранее, проигрывают изделия, твердение которых происходило без применения автоклава.

При просмотре сравнительных характеристик прочности, нужно иметь в виду, что по большому счету, сопоставляется именно газоблок автоклавного и неармированный пеноблок безавтоклавного производства. В этом случае, пеноблок, конечно, проиграет.

Сравнительная таблица характеристик

Но, газоблоки тоже могут изготавливаться неавтоклавным методом и с применением фиброармирования. В этом случае, отличия газобетонных блоков от пеноблоков будут минимальны.

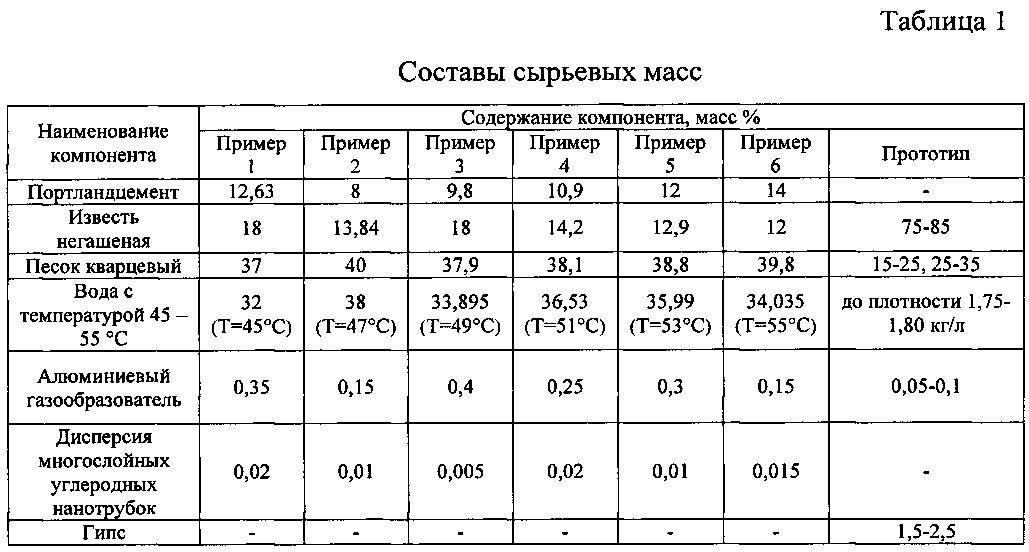

Физико-механические характеристики газоблоков неавтоклавного твердения:

| Марка изделий | D600 | D500 |

| Класс прочности на сжатие | В2 — В2,5 | В1,5 — В2 |

| Коэффициент теплопроводности, Вт/мºС | 0,13 -0,14 | 0,1 — 0,12 |

| Усадка, мм/м, не более | 3,0 | 4,0 |

| Морозостойкость | F 50 | F 50 |

| Паропроницаемость, мг/м·ч·Па | 0,16 – 0,18 | 0,20 – 0,25 |

В то же время, если в пенобетон добавить армирующие фиброволокна – прочностные характеристики возрастут как минимум в полтора раза, и, изготовленный таким образом блок, при испытании может даже превзойти газоблоки автоклавного производства (см. видео в этой статье).

Еще, чем отличается газобетон от пеноблока – это ячеистой структурой:

- У газоблока поры имеют одинаковый диаметр, а посредством твердения в автоклавной установке заполнение получается равномерное по сечению блока.

- А в пенобетонах, твердеющих в естественных условиях, во-первых: имеет место состояние, когда под действием сил тяжести легкие пузырьки поднимаются, и пористость соответственно распределяется по сечению снизу вверх. Во-вторых, сама структура пены – неоднородна, могут попадаться пузырьки разных размеров – это хорошо видно на фото ниже.

Отличия пористой структуры, внешний вид.

Итак, получается, различия в технических характеристиках стройматериала из пено- и газобетонов минимальны.

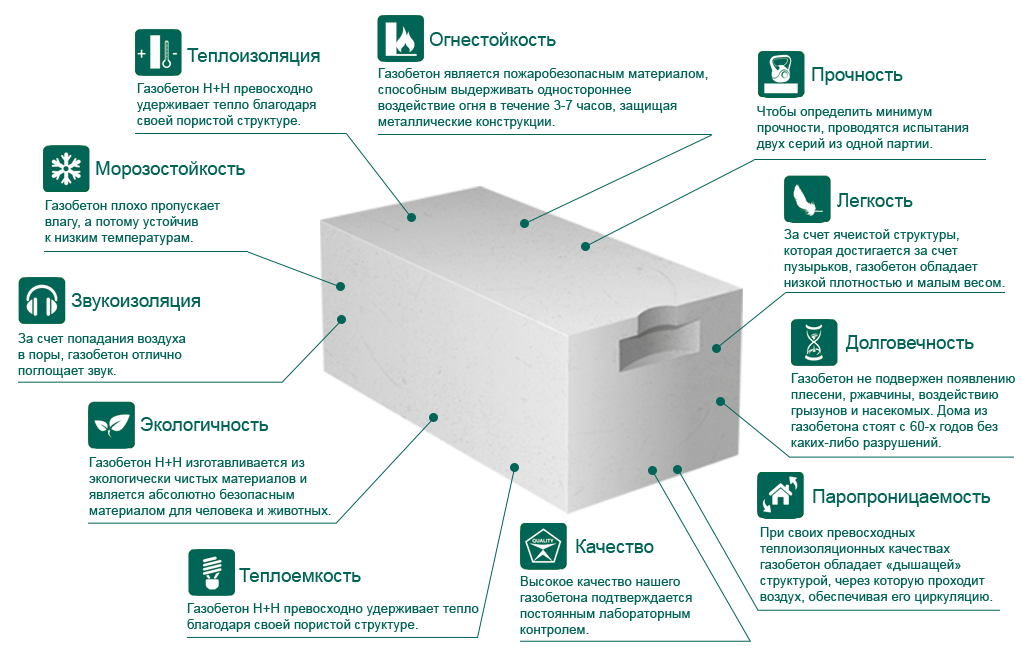

В целом, они оба:

- огнестойкие;

- экологически безопасные;

- паропроницаемые (благоприятно влияет на микроклимат в помещении);

- теплоизоляционные качества в в процессе эксплуатации здания снизят расходы на его отопление.

Пенобетон – современный материал с массой эксплуатационных преимуществ

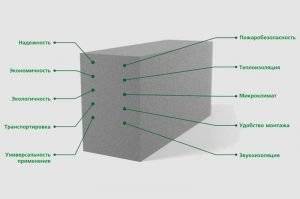

Пеноблоки за счет ряда уникальных свойств идеальны для строительства малоэтажных домов. Изделия из пенобетона характеризуются:

- Высокой экологичностью. В их состав входят исключительно природные, полностью безопасные компоненты.

- Отличным теплоизоляционным потенциалом. Блоки состоят из ячеистого бетона, заполненного воздухом. Такая структура материала не позволяет попадать жаре внутрь дома летом и не выпускает тепло наружу зимой.

- Простотой монтажа. Пеноблоки легко обрабатываются, разрезаются по заданным размерам и устанавливаются своими руками.

- Эксплуатационной надежностью. Материал не боится химвоздействий, хорошо противостоит атмосферным осадкам.

- Пожаробезопасностью. Перегородка из 15-сантиметровых по толщине пеноблоков не загорается в течение 3–4 часов.

- Повышенной прочностью и малым весом. Масса пенобетонных изделий в 2,5 раза меньше, чем у стандартных кирпичей. За счет этого на основание постройки оказывается минимальная нагрузка. Можно неплохо сэкономить на обустройстве фундамента. А высокая прочность пеноблоков обеспечивает нагрузку на сжатие до 100 килограмм на каждый кубический сантиметр.

Пенобетон примечателен повышенной прочностью и малым весом

Пенобетон примечателен повышенной прочностью и малым весом

Также среди достоинств пенобетона отметим его отличную шумоизоляцию и повышенный показатель текучести. Благодаря последнему свойству процесс изготовления таких блоков своими руками упрощается и становится доступным большинству домашних умельцев.

Технология производства пеноблоков

Заполняют бетономешалку песком, портландцементом и водой в требуемых соотношениях. Запускают аппарат, после чего ожидают получения однородной смеси. Далее подготавливают пену в пеногенераторе, после чего её добавляют в состав смеси, а затем насыпают в раствор требуемое количество отвердителя. Далее раствор опять мешают 3–4 мин. При более длительном замешивании пена разрушится, а прочностные и другие характеристики пенобетона уменьшатся.

После приготовления раствора, им заполняют подготовленные заранее формы (деревянные смачивают водой, а железные машинным маслом или отработкой). После заполнения форм, залитые блоки оставляют на сутки для застывания (иногда приходится ждать больше времени). Бетон должен набрать прочность при температуре воздуха 6С и более. Если работы выполняют зимой в холодном цеху, то его нужно прогревать с помощью калорифера или тепловой пушки. Через сутки вынимают готовые пеноблоки из форм и укладывают на поддоны.

Нужно учитывать, что чем качественнее используется отвердитель, тем быстрее застывают пеноблоки.

В общем, на всю процедуру изготовления пеноблоков уходит не более 2-х дней. Для грамотной организации технологического процесса и повышения его продуктивности требуется:

- Использовать для перемешивания раствора подогретую до 30С воду.

- Для ускорения затвердевания пенобетона нужно добавлять в него хлористый кальций (≈1,5 % от общей массы смеси). Кроме того, это позволит уменьшить вероятность растрескивания блоков. Добавку необходимо обязательно использовать при выполнении работ зимой.

- Если вы будете регулярно заливать пеноблоки, то лучше сделать пропарочные камеры для сушки пеноблоков при 60С. Благодаря этому сократится время изготовления изделий.

- Использовать формы с ячейками, размеры которых соответствуют ГОСТам.

- Формы из древесины нужно после заполнения накрывать полиэтиленом, а железные смазывать перед использованием машинным маслом (отработкой).

Из чего делают пеноблоки состав — Как делать пеноблок? — 22 ответа

Как делают пеноблоки видео

В разделе Собственный бизнес на вопрос Как делать пеноблок? заданный автором Наталья Нургалиева лучший ответ это Пенобетон – стеновой и теплоизоляционный материал для строительства зданий.Производство пенобетона организуют в соответствии с требованиями ГОСТ 25485-89 “Бетоны ячеистые”.Производство пеноблоковПеноблоки представляют собой искусственный материал, состоящий из затвердевшей смеси вяжущего и кремнеземистого компонента и равномерно распределенных пор в виде ячеек, образованных пенообразователями (пенобетон) .Пеноблоки – разновидность ячеистого бетона, получаемого из цемента, песка и воды, а также пены. Пена обеспечивает необходимое содержание воздуха в бетоне и его равномерное распределение по всей массе в виде замкнутых ячеек. Пену получают из пеноконцентрата. Набор прочности пеноблоков происходит в естественных условиях, т. е. без специальной температуро-влажностной обработки в камере.Клей используется для кладки пеноблоков. Клей не дает усадки, быстро отвердевает, обладает отличной адгезией к любым поверхностям.Состав пенобетона:цемент + песок + вода + пенообразовательОборудование для производства пенобетонаОборудование для производства пеноблоковКомплект Оборудование для производства пеноблоков по резательной технологии пеноблоков производительностью до 8 куб. м. / час.Обеспечивает высокую точность геометрических размеров, качество поверхностей и ребер пенобетонных блоков. Это в свою очередь, позволяет выполнять кладку пеноблоков на клею.В комплект входит:резательный комплекс для резки пенобетона с помощью пpоволочной стpуны с навивкой на стеновые блоки заданного pазмеpа,станок изготовления струн для резки пено блоков,захватное устройство,траверса,металлическая форма.

Привет! Вот подборка тем с ответами на Ваш вопрос: Как делать пеноблок?

Ответ от Дина волковане советую, прочность фиговая- рубится топором и шлифмашинке поддается, то есть взломать капитальную стену реально

Привет! Вот еще темы с нужными ответами:

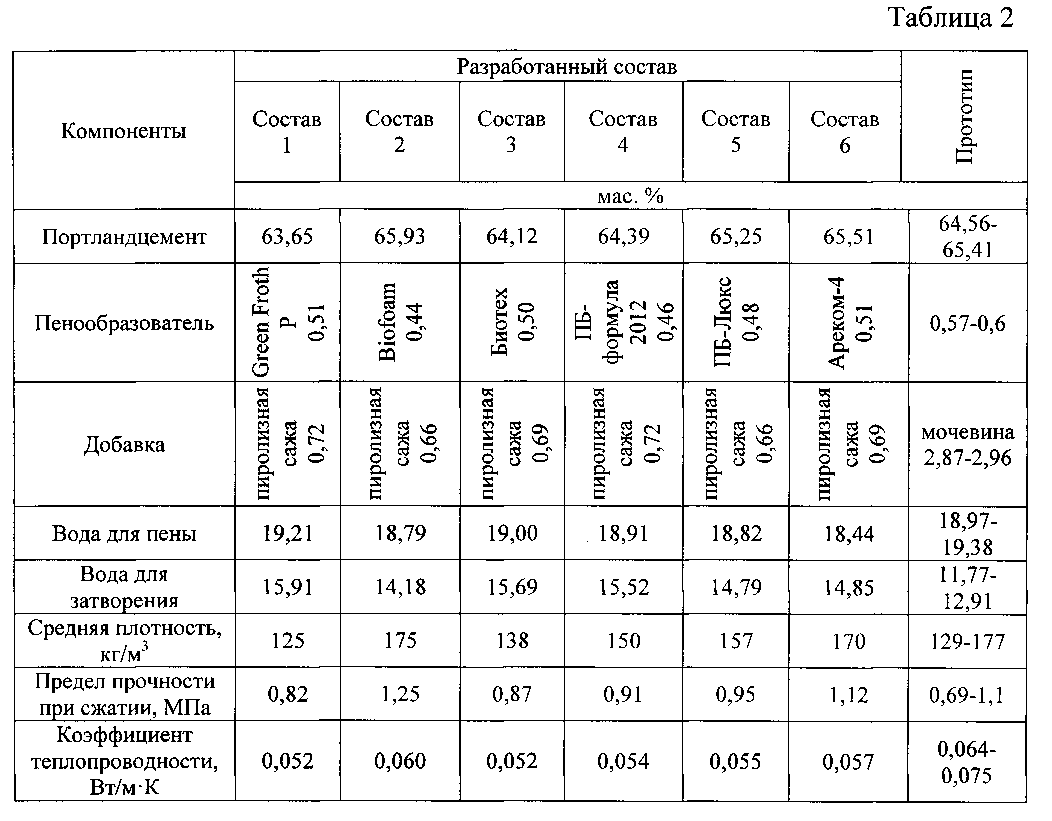

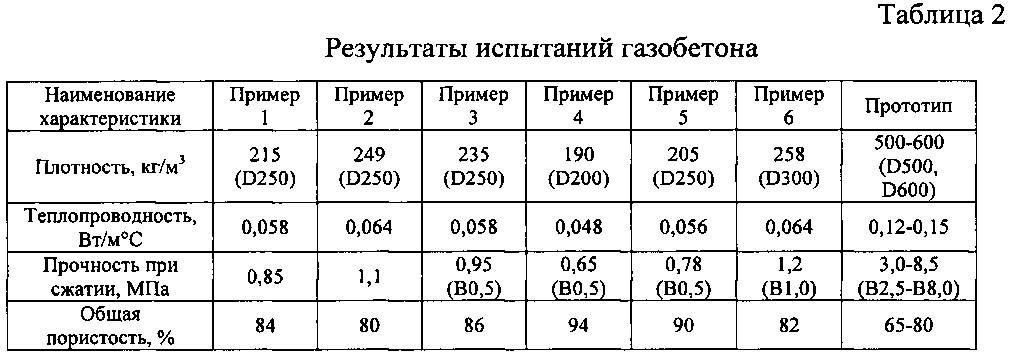

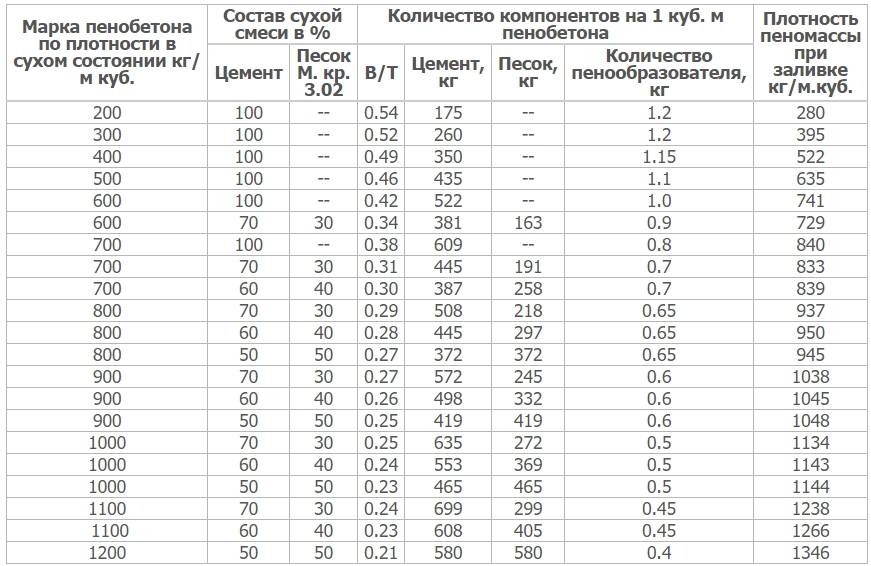

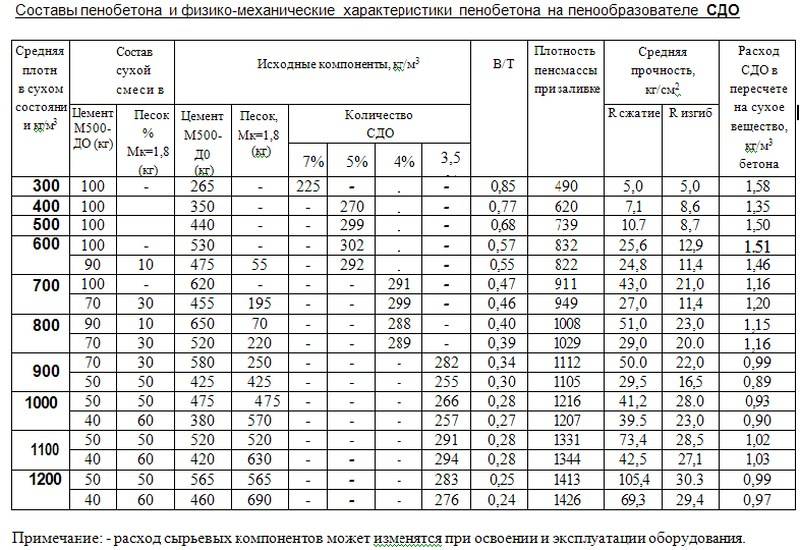

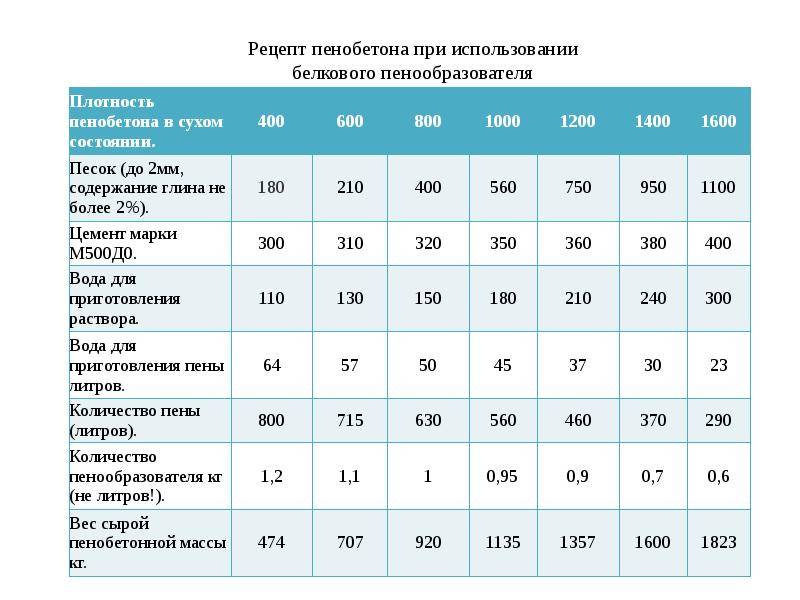

Производство пенобетона — состав смеси

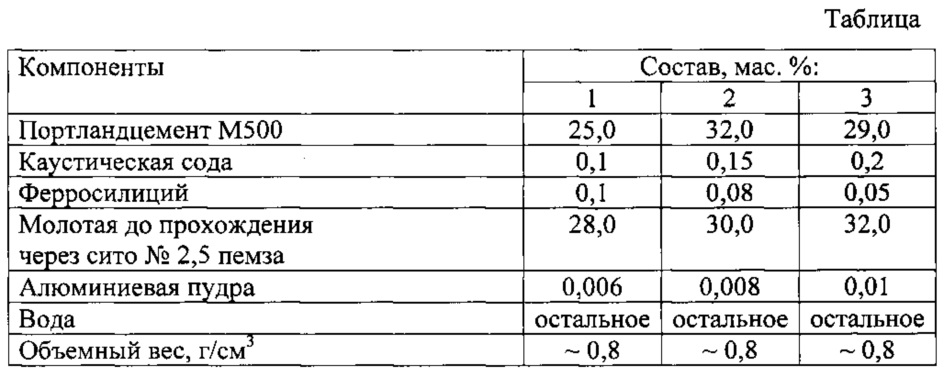

Стройматериал получают разной прочности в зависимости от пропорций компонентов, входящих в состав:

- Портландцемент нужен в качестве вяжущего.

- Средней и мелкой фракции песок должен состоять из кварца на ¾ и с менее чем 3% уровнем примесей.

- Для вспенивания понадобится пенообразователь, синтетический или натуральный.

- Вода.

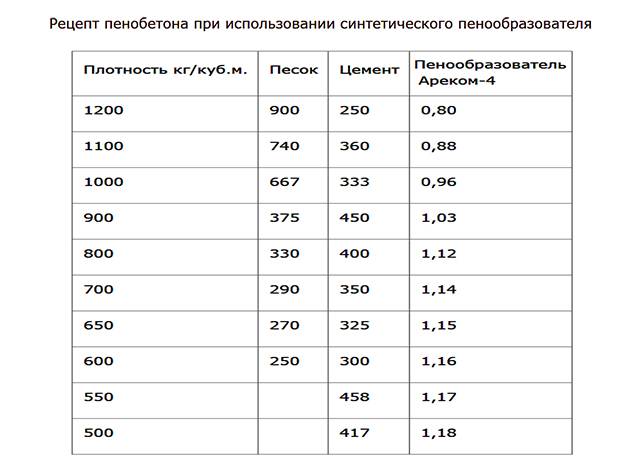

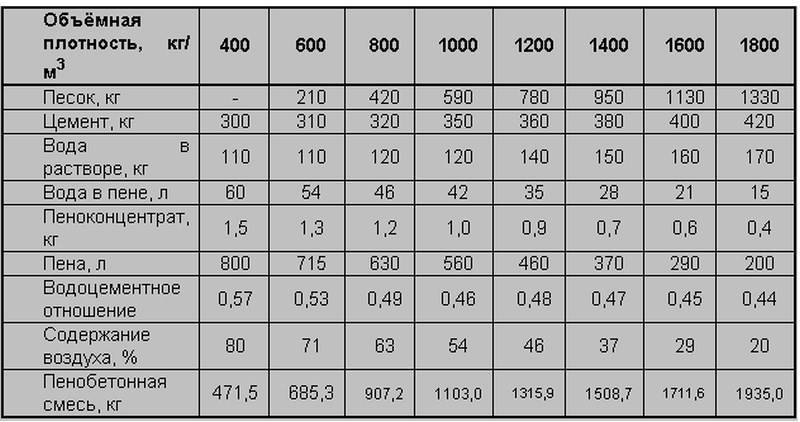

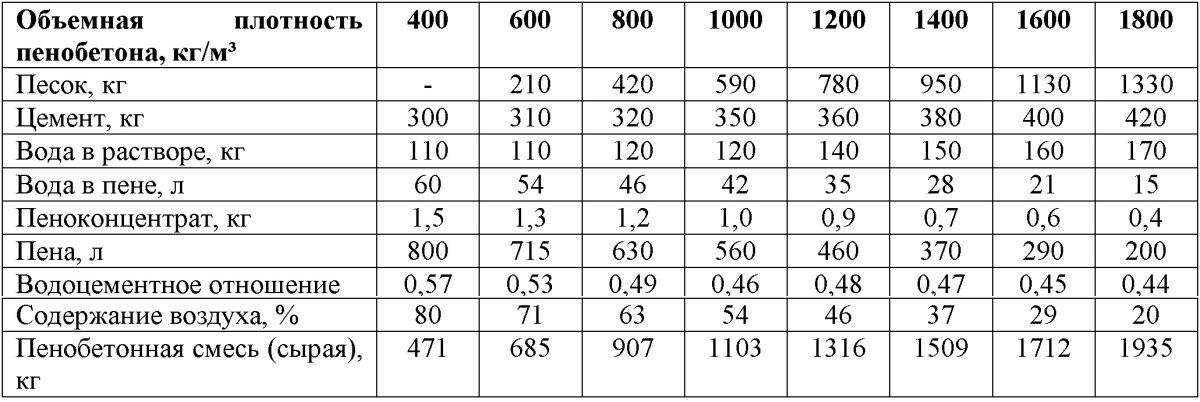

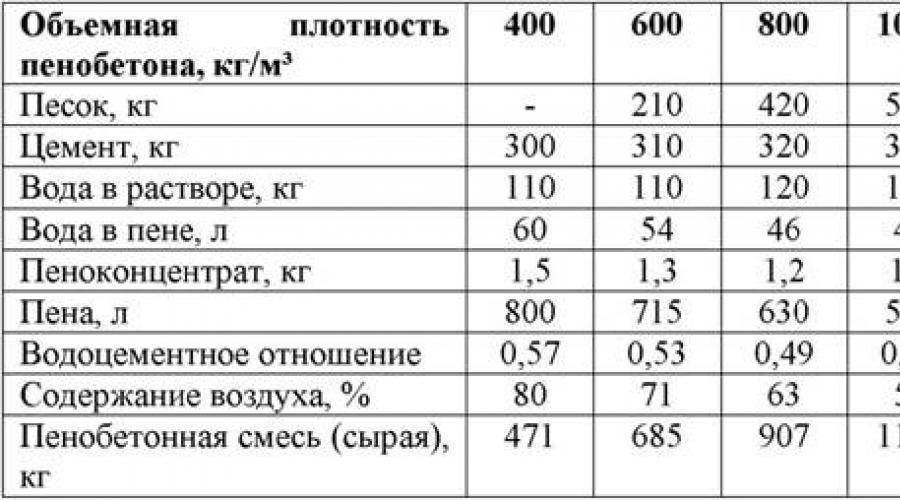

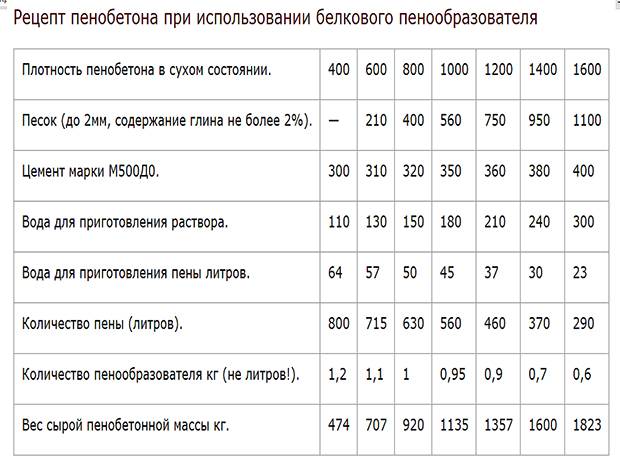

Для изготовления 907 кг сырой пенобетонной смеси с плотностью 800 кг/м³ понадобятся:

- 420 кг песка;

- 320 кг цемента;

- 140 л воды в растворе;

- 1,2 кг пеноконцентрата.

Состав материала может отличаться в зависимости от назначения. Для первого ряда можно сделать более прочные и тяжелые изделия. Для верхних рядов подойдут облегченные и менее теплопроводные блоки.

Себестоимость

Готовые магазинные блоки стоят намного дороже, чем самодельные изделия. Чтобы приготовить кубометр качественного материала, соответствующего марке D600, следует знать, из чего делают пено- и газобетон: Стандартный рецепт выглядит следующим образом:

- 200-250 кг песчано-цементной смеси.

- 1,5 л образователя пены.

- Вода. Можно использовать из централизованного водопровода. Главное — правильно рассчитать пропорции пенобетона и воды.

Еще следует учесть расходы на электрическую энергию, которая будет потребляться оборудованием. Они могут меняться в зависимости от региона, где находится мини-производство.

Так, в Москве электроэнергия стоит дороже, чем в Подмосковье или отдаленных регионах. Основная часть затрат идет на покупку цемента. При этом объемы финансовых вложений определяются и типом используемого оборудования.

Требования к обустройству цеха

Организация цеха требует достаточно большой площади для производства. Так, для производства 30 м³ пеноблока за смену необходимо около 300 м².

Помещение должно быть крытым и отапливаемым, иметь подключение к водоснабжению, водоотведению, сети 380 В, промышленную вентиляцию. Территорию следует разделить на зоны:

- склад сырья (порядка 60 м²);

- производственный цех (100-110 м²);

- сушильная камера (80-90 м²), если не используется автоклав;

- склад готовой продукции (порядка 100 м²).

- офисная и бытовая части (около 30-40 м²).

Кроме того, нужно позаботиться об удобных подъездных путях для габаритного транспорта.

Изготавливают пенобетон с помощью следующих технологий:

Двухстадийная (с помощью вспенивателя)

Кроме низкооборотного смесителя, в данную линию включен пеногенератор, позволяющий подготавливать должным образом пенообразователь. После наполнения смесителя пеной, в него насыпают остальные компоненты бетона, после чего все это тщательно перемешивают при скорости вращения смесителя 25 об/мин.

После приготовления раствора, его по трубопроводам подают в формы.

Нужно отметить достоинства данной технологии:

Поры образуются с помощью управляемого процесса, что позволяет делать изделия необходимой плотности и теплопроводности.

Материал получается мелкоячеистым.

За счет принудительного пенообразования повышается качество пенобетона.

К недостаткам нужно отнести:

Большую цену оборудования.

Высокую стоимость пеноблока, потому что требуется пенообразователь.

Меньше возможностей в процессе подачи смеси по трубопроводам, особенно по вертикали.

Метод сухой минерализации

В этом случае воздушные ячейки в растворе образуются за счет физических процессов, а не с помощью вспенивателя. Но такая работа очень ответственная, так как приходиться использовать емкости высокого давления.

Основным элементом установки для изготовления пенобетона является бароустановка, которая выполнена в виде смесителя для сухого смешивания материалов, но работает она на больших оборотах (420 об/мин). Благодаря большой скорости вращения раствор затворяется и перемешивается под высоким давлением. В результате чего пузырьки воздуха не «раскрываются», а их форма, размеры и количество удерживаются. Поэтому готовый материал имеет ровную пористую структуру.

Кроме того, сухая минерализация позволяет подавать раствор по трубопроводу на высоту 10 -30 м. Эта технология является бюджетной, потому что оборудование стоит не дорого.

Чаще всего этот способ применяют на непрерывном производстве. Он позволяет изготавливать очень прочный пенобетон, но у него хуже характеристики теплопроводности.

Оборудование для производства пеноблоков в домашних условиях

Для изготовления пенобетона требуется такое оборудование:

- Бетоносмеситель. Разрешается использовать в этих целях установку для производства ячеистого бетона;

- Компрессор. Необходим для нагнетания воздуха в парогенератор и смеситель;

- Пеногенератор. Позволяет подготавливать пену;

- Форма. Её часто делают самостоятельно из древесины или железа.

Если планируете делать пеноблоки круглогодично, то нужно будет дополнительно купить к перечисленному выше оборудованию пропариватель. Собирать установку можно тоже своими силами, но большой экономии средств это не даст. Причем некоторые элементы могут плохо состыковаться, что повлияет на качестве пеноблоков.

Лучше покупать оборудование в комплекте, который стоит в пределах 100 000- 250 000 рублей. Такая установка позволит выпускать за рабочую смену 10-25 м3 пенобетона.

В процессе выбора оборудования требуется уделять особое внимание мощности и характеристикам электропривода. Кроме того, нужно учитывать на какое расстояние можно будет подавать готовый раствор

Если вы строите собственный дом и оборудование вам нужно разово, то его лучше арендовать.

В процессе использования оборудования, его необходимо периодически промывать.

Оборудование для производства пеноблока

Для масштабного производства пеноблоков используются стационарные конвейерные линии производительностью от 15 до 50 м³ готовой продукции в сутки (средний показатель). Подобные установки могут функционировать и круглосуточно, обеспечивая большие объемы. В стандартном варианте линии содержат такие компоненты:

- бункеры для пескогравия и цемента;

- транспортные ленты для подачи сыпучих компонентов;

- пневмосмеситель;

- парогенератор с компрессором;

- резервуар для компонентов;

- насосная установка;

- дозаторы для воды и распределения вяжущих компонентов;

- вибросито;

- матрица (формы, кассеты);

- обрезной станок (если используется технология резки массивных блоков);

- автоклав (опционально);

- пульт управления.

В среднем купить автоматизированную линию по производству пенобетона и пеноблоков можно, вложив от 700 тыс. до 2.5 млн. рублей. Стоимость будет зависеть от страны-производителя, мощности, степени автоматизации и множества других факторов.

Преимущества

Рассматривая свойства и характеристики пеноблоков, стоит отметить, что этот материал имеет множество преимуществ. Он отличается приемлемой стоимостью, что значительно удешевляет процесс строительства. Это натуральный, экологически чистый материал, который не вредит окружающей среде и здоровью человека. Пеноблоки обладают следующими преимуществами:

- Высокие показатели тепло- и шумоизоляции. Это позволяет избежать обустройства дополнительного слоя утеплителя и звукоизоляции. На отоплении в этом случае можно будет сэкономить до 30%.

- Материал легкий, что достигается путем невысокой плотности. Малый вес позволяет сэкономить на строительстве фундамента, что дополнительно уменьшает бюджет строительства.

- Пеноблок стеновой и перегородочный имеют довольно большие габариты, что позволяет выполнить кладку быстро. Допустить ошибки в этом случае гораздо сложнее. Даже начинающий мастер сможет построить дом из пеноблоков своими руками.

- Огнестойкость материала. Пеноблоки способны удерживать пламя, предотвращая его распространение по дому, в течение 4 часов при толщине перегородок 15 см.

- Паропроницаемость блоков позволяет поддерживать внутри комнат в доме правильный, здоровый микроклимат. По этому показателю пенобетон практически полностью соответствует натуральной древесине. Летом в помещениях прохладно, а зимой будет тепло. Влажность воздуха поддерживается на оптимальном уровне, поэтому на стенах, потолке, прочих поверхностях не развивается грибок.

- Обработать пенобетонные блоки просто. Можно создавать из него сложные конструкционные элементы, воплощая в жизнь разные дизайнерские проекты.

- Материал морозоустойчив. Свойства его сохраняются даже при многочисленных циклах оттаивания и заморозки. При сезонных колебаниях температуры отсутствуют перепады температур.

- Если правильно возводить конструкции зданий из пеноблоков, со временем они станут еще прочнее.

Перечисленные преимущества позволяют построить дом из пеноблоков для постоянного проживания. Но перед созданием плана будущего строения нужно рассмотреть и недостатки этого материала.

Способ №1 Изготовление пенобетона в домашних условиях на готовом оборудовании

В целях экономии, многие люди отдают предпочтение самодельному оборудованию для создания строительных блоков. Но необходимо помнить, что это возможно только в том случае, когда вы уже не первый раз имеете опыт в этом деле и обладаете хотя бы базовыми навыками конструирования. Разумеется, в продаже уже есть готовые станки, а все что требуется от вас – правильно подобрать состав и замесить раствор. Универсальной «рецептуры» не существует, ее необходимо подбирать индивидуально, в зависимости от спектра работ, а также дальнейшей области применения готового материала.

Материал перед снятием формы

Традиционный раствор имеет в составе следующие компоненты:

- Цемент соответствующей марки (для замеса категорически не рекомендуется приобретать бетон марки ниже, чем М-400. Кроме того, цемент должен быть свежим, от этого напрямую зависит качественные характеристики производимых пеноблоков) – 310 килограммов;

- Просеянный песок – 500 килограммов;

- вода – 210 литров;

- состав для образования пены. Чтобы угадать оптимальное количество, отталкивайтесь от массы основного материала – 1-2% от веса цемента;

- разнообразные добавочные компоненты. Ниже вы можете ознакомиться с детальным соотношением материалов в зависимости от марки бетона:

Таблица соотношения компонентов При замесе особое внимание необходимо уделить выбора правильного пенообразователя. Настоятельно не рекомендуется экономить на нем

Во-первых, он имеет доступную цену, поэтому большой суммы вы не выгадаете, а вот качество смеси при покупке дешевых пенооборазователей, может действительно пострадать. Если вы планируете проводить масштабное строительство, то советуем вам задуматься о возможности изготовления данного компонента своими руками. Для этого вам понадобиться канифоль, столярный клей, а также каустическая сода. Учитывая то, что процесс замешивания раствора достаточно не прост, данный способ оправданный только при капитальном и объемном строительстве.

Расчет количества пеноблоков

| Выбор размера блока, LxHxD | 600x250x500600x250x375600x250x300600x250x250600x200x500600x200x375600x200x300600x200x250600x200x150600x250x100600x250x75600x250x150600x200x100600x200x75625x250x500625x250x375625x250x300625x250x250625x200x500625x200x375625x200x300625x200x250625x200x150625x250x100625x250x75625x250x150625x200x100625x200x75625x200x400625x250x400 |

| Общая длина стен, метров | |

| Средняя высота стен, метров | |

| Общая площадь оконных и дверных проемов, м2 | |

| Рассчитать |

| Количество блоков: | м3 | шт. |

| Количество блоков кратное паллете: | м3 | шт. |

| Количество блоков на паллете: | ||

| Количество паллет: |

Как получить пеноблоки в готовых формах

Заливка пенобетона в специальные формы

Заливка пенобетона в специальные формы

У данной технологической схемы есть ряд существенных недостатков:

- существует большая вероятность повреждения пеноблоков в процессе извлечения;

- может произойти деформация форм.

Технология резки

Для изготовления пенобетона можно применять технологию резки, для чего необходимо закупить специальное оборудование. Данная методика подразумевает разделение цельной плиты на отдельные блоки. Но чтобы получить материал высокого качества необходимо, правильно выбрать момент выполнения резки. Если сделать это слишком рано или поздно, существует вероятность разрушения бетона.

Резка пенобетона

Резка пенобетона

Метод резки имеет массу преимуществ:

- получается получить материал с идеальными геометрическими параметрами;

- блоки имеют ровные края;

- отсутствуют сколы и нервности.

Преимущества пеноблоков

Пенобетонные блоки представляют собой строительный материал для возведения несущих конструкций, который состоит из бетона, имеющего пористую структуру. Он характеризуются большим количеством положительных качеств:

Характеристики пенобетона

Характеристики пенобетона

- отличные теплоизоляционные качества, что обеспечивается пористой структурой материала;

- в процессе изготовления пенобетон можно заливать практически в любые формы, что позволяет создать изделия любой конфигурации;

- пеноблок отличается устойчивостью к воздействию внешних негативных факторов, не разрушается под влиянием различных химикатов;

- пенобетон имеет небольшой вес, что облегчает его монтаж и позволяет минимизировать нагрузку на фундамент;

- высокая прочность на сжатие. Имея небольшую плотность, материал способен выдерживать нагрузку до 100 кг/куб. см;

- блоки характеризуются высокой паропроницаемостью. В помещениях всегда будет поддерживаться оптимальные параметры микроклимата;

- материал изготовляется из экологически чистых ингредиентов, что делает его полностью безопасным для человека и окружающей среды;

- пенобетон отлично поглощает звуковые волны, характеризуется отличными звукоизоляционными качествами;

- пеноблоки отвечают всем современным нормам пожарной безопасности.

Характеристики пеноблоков

Пенобетон образуется путем смешивания цементного раствора со специальной пеной, которая при высыхании блоков образует множество закрытых ячеек. В состав пеноблоков входят песок, цемент М400, вода и пена.

Преимущества пеноблоков

К достоинствам материала относятся:

- Высокие показатели теплоизоляции;

- Небольшой вес – уменьшает расходы на фундамент и перевозку, проще перемещать и строить;

- Прочность – из пенобетона возводят несущие стены до трех этажей;

- Воздухопроницаемость – пенобетон не препятствует естественной циркуляции воздуха, в помещении создается комфортный микроклимат;

- Высокая устойчивость к перепадам температур и морозам;

- Пожаростойкость – пеноблоки не горят, выдерживают более 4 часов открытого огня, без потери свойств;

- Экологичность – в состав пенобетона входят только безопасные материалы, которые не выделяют токсичных веществ;

- Устойчивость к возникновению грибковых и плесневых поражений;

- Влагостойкость.

Минусы

Недостатками блоков из пенобетона являются:

- Усадка конструкции – до 3 мм на каждый метр стены;

- Необходимость гидроизоляции – пенобетон, как и любой ячеистый бетон плохо переносит влагу;

- Необходимость использования специальных крепежей – обычные гвозди и дубели в стене из пенобетона держатся плохо;

- Возможность приобрести некачественный товар – пеноблоки не отличаются сложностью изготовления, поэтому широко развито кустарное производство.

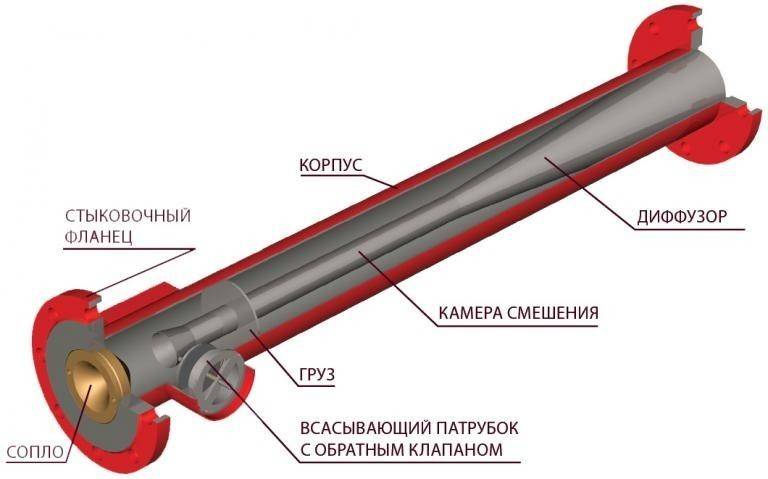

Пеногенератор для пенобетона своими руками

Приобретение этого модуля является самой затратной частью производства.

Назначение – преобразовывать пенообразователь в пену, перед подачей его в раствор.

Конструкция пеногенератора состоит из трех узлов:

- подающий модуль. В него заливается раствор пенообразователя. Эту функцию может выполнять любая емкость;

- преобразующий модуль. Квинтэссенция установки – преобразование пены;

- дозирующий модуль. Обеспечивает возможность подачи пены в раствор заданной плотности (определяется маркой пеноблока).

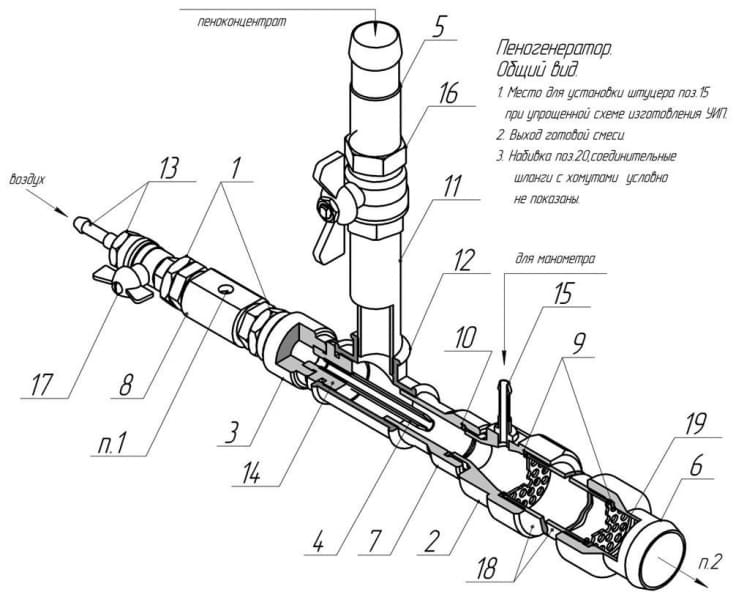

Схема пеногератора для производства пенобетона

Схема устройства пеногератора для изготовления пенобетона

Для изготовления пеногенератора понадобится: металлическая труба (2 заготовки), насос, шланги, вентили. А также сварочный аппарат. Более подробно комплектующие указаны в спецификации, которая сопровождает чертеж пеногератора.

Сборка пеногератора для пенобетона (схема-чертеж)

Чертеж пеногератора для пенобетона

1. Изготовление пеногенератора

Специфика заводской трубки пеногенератора в том, что вначале она имеет узкий канал, который затем расширяется. Такой прием позволяет увеличить скорость прохождения эмульсии по трубке. Тогда на выходе у нее будет максимально возможная скорость.

Изготовление камеры смешивания

К одной из заготовленных труб приварить два патрубка. Причем один из них (по которому будет подаваться воздух) целесообразно разместить с торца. А второй, предназначенный для подачи пенообразующей эмульсии приварить сбоку (под углом в 90°).

Оба входные патрубка (торцевой и боковой) снабжаются двумя вентилями:

запорный (позволяющий перекрыть подачу пенообразователя);

регулировочный (позволяющий отрегулировать параметры подачи, изменить напор, давление, количество и т.п.).

На практике, после того как отрегулированы параметры подачи смеси, регулировочными вентилями не пользуются.

Примечание. Диаметр бокового патрубка должен быть на 15-20% больше диаметра торцевого патрубка.

Изготовление пенопатрона

Ко второй заготовке трубы приваривается патрубок. Он предназначен для выхода готовой смеси. Выходной патрубок целесообразно оборудовать приспособлением в виде воронки для снижения скорости выхода смеси. В заготовку помещается фильтр. Назначение которого, преобразование эмульсии в пену. Можно приобрести готовый фильтр.

Но его функцию с не меньшим успехом могут выполнять металлические сеточки (ёршики) для чистки посуды.

При этом, спиральные не подходят, только проволочные. Эти сеточки нужно утрамбовать как можно плотнее по всей длине трубы пенопатрона. Чтобы частички сетки не вылетали вместе со смесью, на выход трубы устанавливается «Ерш», внутри которого установлена сетчатая шайба.

Соединение камеры смешивания и пенопатрона

Дальше нужно соединить камеру смешивания и пенопатрон. Естественно, сделать это нужно так, чтобы приваренные патрубки были размещены с противоположных торцов. Чтобы обеспечить увеличение скорости прохождения пенобетонной смеси по трубке, нужно между ними установить сопло Лаваля или шайбу-жиклер. Замена сопла на жиклер снизит КПД конструкции на 30-40%, за счет снижения скорости прохождения смеси через нее. Однако она дешевле, проще в установке и может быть использована как временный вариант. Место установки сопла или жиклера показано на схеме.

Схема пеногератора для пенобетона с использованием шайбы-жиклера

Соотношение размеров пеногенератора для пенобетона (глубина и входной диаметр)

Соотношение размеров пеногенератора для пенобетона

2. Подключение компрессора к торцевому патрубку камеры смешивания

Для работы пригоден любой компрессор, который обеспечит давление в 6 атм. Использование компрессора с ресивером, редукционным клапаном и манометром позволит регулировать давление.

Материал подготовлен для сайта www.moydomik.net

3. Подключение емкости для пенообразователя к боковому патрубку камеры смешивания

Емкость устанавливается на пол, к ней крепится шланг, посредством которого пенообразующая эмульсия (пенообразователь плюс вода) будет подаваться в смеситель посредством движения через боковой патрубок. Установка небольшого насоса (обычного бытового «ручейка») позволит организовать более эффективную подачу пенообразователя в пеногенератор. Однако, в целях экономии, подача может быть организована и самотеком.

Изготовленный таким нехитрым образом пенообразователь для пенобетона обойдется намного дешевле, нежели покупной. А полученная пена ничем не будет уступать пене, полученной из заводского генератора.

Рекомендации для налаживания эффективного производства

Чтобы производство пенобетона было эффективным, необходимо придерживаться таких рекомендаций:

Устройство формы для пеноблоков

Устройство формы для пеноблоков

- для изготовления форм используют фанеру или металлические листы;

- перед заливкой бетона формы обтягивают полиэтиленом, а их поверхность обрабатывают специальными составами;

- сушку готовых изделий выполняют на протяжении 48 часов при температуре 60°С;

- блоки разрешается извлекать из форм после их полного схватывания;

- для ускорения застывания пенобетона можно вводить в его состав хлористый кальций в соотношении 1-2% от всего объема;

- для приготовления рабочих растворов желательно использовать воду с температурой 30°С;

- материал должен некоторые время находиться на поддонах, после чего возможно его применение.