Специальные добавки

Изготавливают материал с обязательным введением специальных добавок, повышающих эксплуатационные характеристики состава. Технология производства предусматривает применение следующих корректирующих компонентов:

- Добавок на базе ископаемого сырья с высокой концентрацией глинозема.

- Улучшителей, содержащих кремнезем.

- Ингредиентов, полученных из глинистых пород.

- Компонентов, полученных из апатитов и плавикового шпата.

Введение пластификаторов, предусмотренных спецификой технологического процесса, позволяет обеспечить следующие эксплуатационные характеристики состава:

- способность оказывать сопротивление проникновению воды в массив;

- сокращение продолжительности затвердевания состава;

- повышенную прочность монолитного массива;

- устойчивость к длительным, многократным стадиям замораживания с последующим оттаиванием;

- стойкость к влиянию жидких, газообразных агрессивных сред;

При замешивании раствора своими руками необходимо строго соблюдать пропорции компонентов и позаботиться об их качестве

- улучшенную адгезию с арматурой, надежно защищенной бетонным массивом от отрицательного воздействия коррозии;

- вязкость и подвижность бетонного раствора, облегчающие выполнение кладки, заливку монолитных конструкций за счет эластичности смеси.

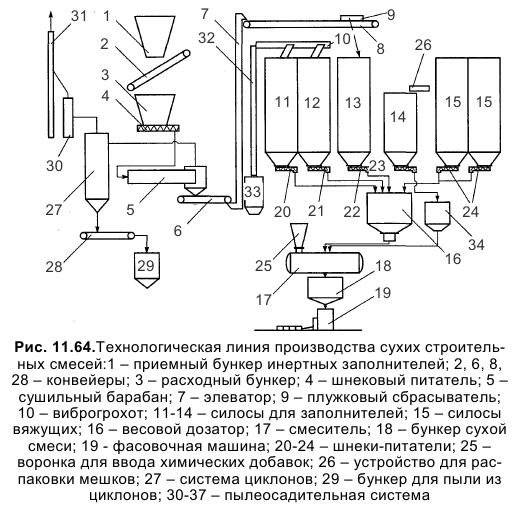

Выбор готовой цементной смеси в магазине

Строительные магазины предлагают огромный выбор готовых строительных смесей на основе цемента. Они уже готовы к использованию и не требует добавления никаких дополнительных компонентов, кроме воды.

Чтобы не ошибиться при выборе сухой цементной смеси нужно следовать нескольким простым правилам:

- Подобрать по функциональному назначению в зависимости от вида работ: штукатурка, грунтовка, стяжка и т.д.

- Посмотреть на упаковке прочность цемента по марке. Марка порошка обозначается литерой М и числом, например, М300. Это означает, что материал выдерживает нагрузку 300 кг на квадратный см. Эта же характеристика может быть указана и числом, например, 22,5, 32,5, 42,5 и 52,5. Тогда ее называют классом. Класс гарантирует, что готовое изделие выдерживает определенное давление, например, в 22,5 МПа.

- Быстрота затвердевания раствора. Она варьируется от ЦЕМ I до ЦЕМ V, от быстрого до нормального затвердевания.

- Наличие полимерных добавок, улучшающих свойства готового продукта.

- Срок годности

- Реквизиты производителя

- Ссылка на ГОСТ

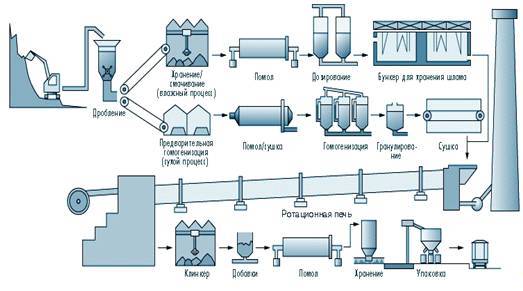

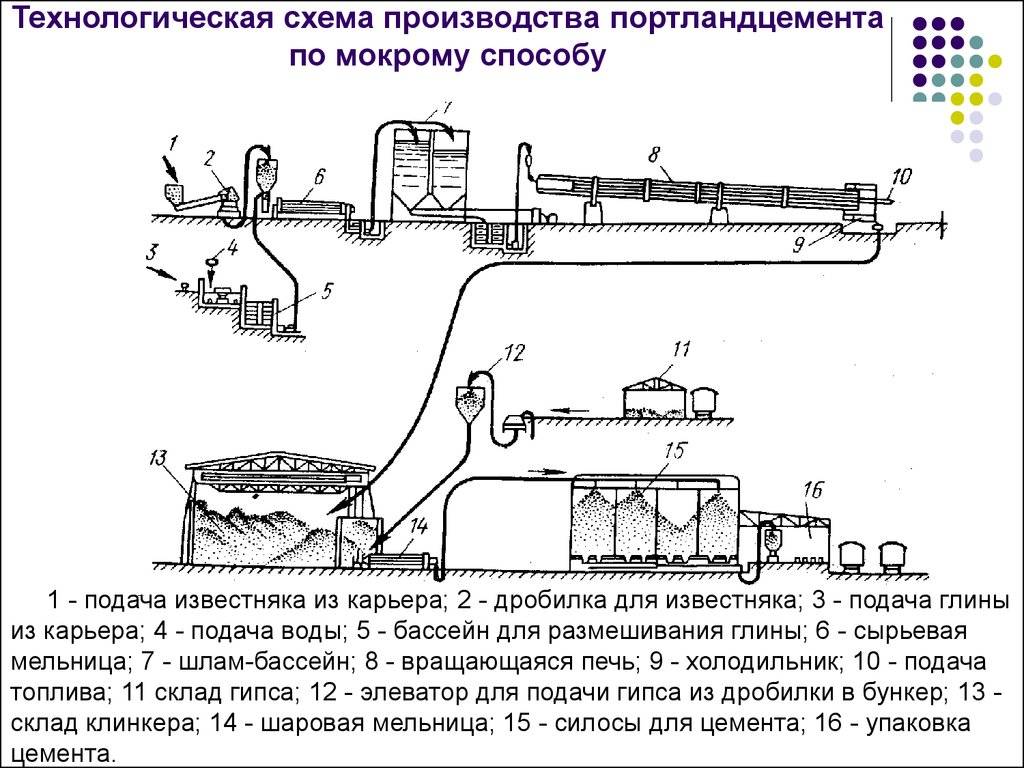

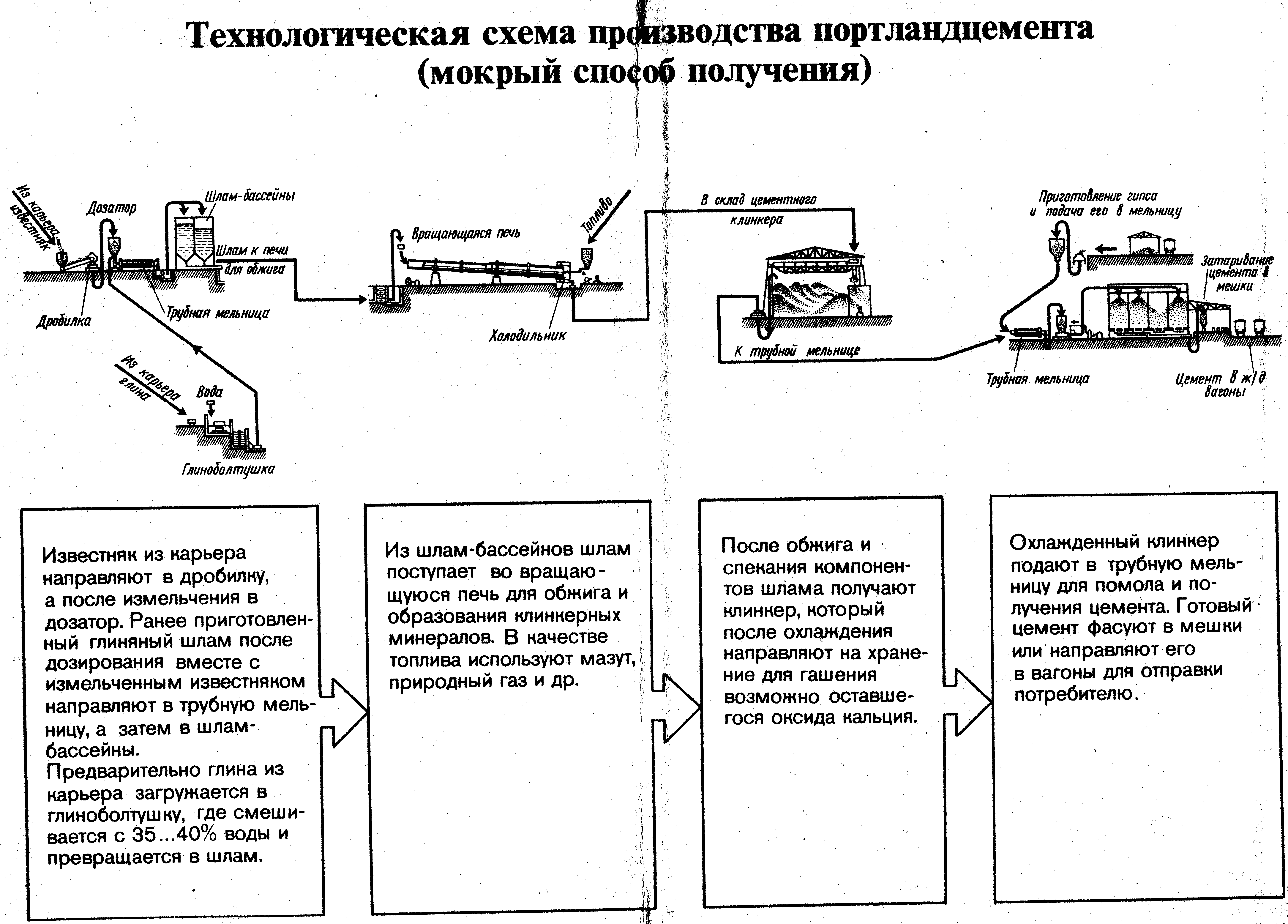

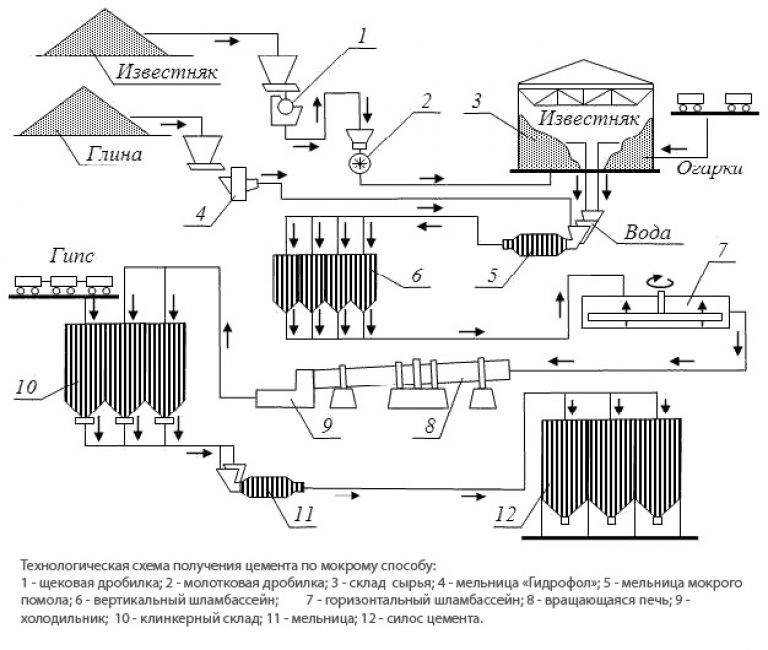

Технология производства цемента мокрым способом

Сразу хочется сказать, что если добывается сырьё с большим содержанием влаги, то использовать сухой метод изготовления продукта нецелесообразно. Сама по себе технология мокрого способа достаточно проста. Она состоит в том, что сырье измельчается в дробилках, при этом добавляют небольшое количество воды.

Смесь перемешивается до тех пор, пока не станет однородной. Полученный шлам усредняют и подают в печь. Если говорить более подробно, то известняк можно дробить в несколько этапов. Фракция должна равняться примерно 8-10 мм. После этого следует вальцовка. Но на этом всё не заканчивается. Добытая глина тоже проходит дробление, размеры комков не должны превышать 100 миллиметров, после чего она поступает в болтушки, где отмачивается.

Применение вторичных материалов при помоле цемента

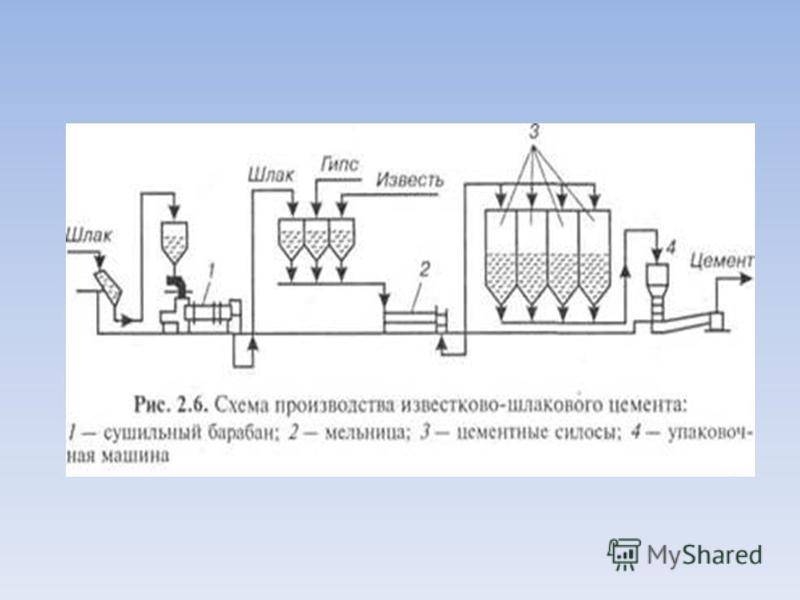

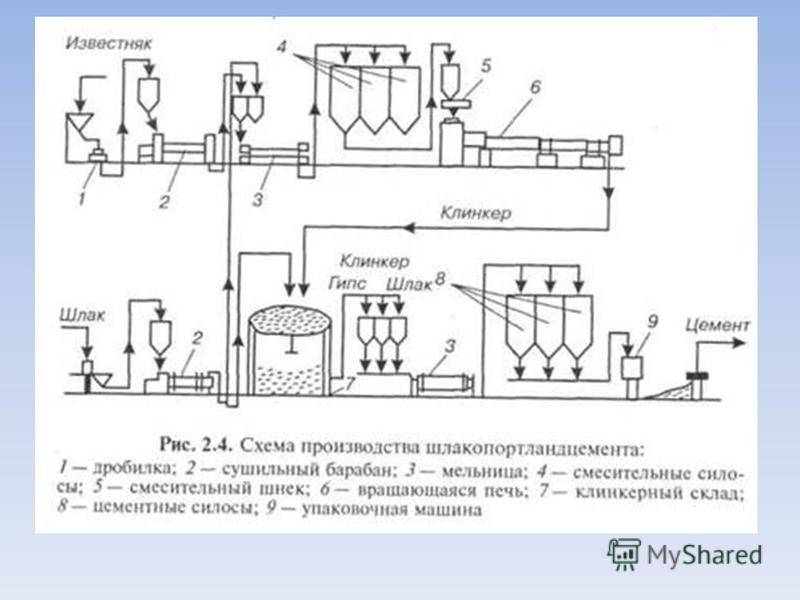

В Европе по экономическим и экологическим причинам происходит изменение ассортимента выпускаемых цементов – значительно увеличивается доля цементов СЕМ II (содержание добавок 6-35%). В 2007г. в Украине произведено: ПЦ II/А-Ш-400 – 5,08.т., ПЦ II/Б -Ш-400 – 2,85 млн.т., ШПЦ III/А-400 – 2,44 млн.т., ПЦ II/А-Ш-500 – 0,95 млн.т., ПЦ I-500 – 2,42 млн.т. Как видно из представленных данных, в основном, в качестве активной минеральной добавки используют гранулированный доменный шлак (далее шлак). Цементы со шлаком получают путем его совместного помола с портландцементным клинкером.

Этот способ не является рациональным, т.к. вследствие меньшей активности шлак должен измельчаться более тонко. В настоящее время применяют иную технологию производства цементов со шлаком, которая основана на раздельном помоле клинкера и шлака. Шлак измельчают до оптимальной дисперсности, затем смешивают его с тонкомолотым клинкером.

В табл.3 представлены свойства бездоба-вочного цемента и цемента с 30 и 60% шлака, которые получены смешением раздельно измельченных клинкера и шлака. Как видно из данных табл.3 цементы с высоким содержанием шлака показывают высокую стандартную прочность – прочность при сжатии в возрасте 28 суток.

Производство цемента: этап 2

После того как из глины мы получили шлам с влажностью 70 %, нам нужно смешать сырьё с известняком. По окончании процесса количество влаги снижается до 40 %. Тут наступает один из наиболее важных производственных этапов. Шлам поступает в центральный бассейн, где проводится корректировка состава.

В результате получаем постоянную химическую формулу. После обжига мы получаем клинкер, который подвергается помолу в специальных мельницах, о чём уже было сказано выше. Тут же выполняется сушка. Вот мы и получили готовый продукт, который транспортируется в складское помещение, где упаковывается и хранится.

Но прежде определяется марка цемента. А сейчас давайте немного поговорим о сухом методе, который тоже имеет место быть, но только в том случае, если изначальное сырье имеет небольшой процент влаги. Тут технология немного отличается.

Мокрая технология производства цемента

Производство цемента мокрым методом начинается так же, как и в любом другом случае: с добывания твердого известняка из карьеров, который потом дробят на куски разной величины. Потом куски измельчают в специальных дробильных агрегатах до тех пор, пока фракция известняка не будет равна максимум 8-10 миллиметрам.

Потом на завод доставляют глину из карьера, ее обрабатывают в вальцевых дробилках до тех пор, пока размер кусков не будет равен максимум 100 миллиметрам. Измельченную смесь глины отмачивают в болтушках до момента получения глиняного шлама влажностью в пределах 70%. Потом шлам отправляют в мельницу, где его смешивают и размалывают вместе с известняком.

Далее шлам, влажность которого находится уже на уровне 40%, отправляют в вертикальный бассейн, где осуществляется окончательный процесс корректировки. Данная операция чрезвычайно важна, так как именно тут формируется и обеспечивается правильная химическая формула состава шлама.

После проверки качества шлама его транспортируют для реализации последующих этапов: цементную массу из вертикального бассейна транспортируют в горизонтальный, где смесь хранят до того, как отправить в печь для обжига. Сырье в горизонтальном бассейне постоянно перемешивается механически с использованием сжатого воздуха. Это не позволяет шламу выпадать в осадок и дает возможность полностью гомогенизироваться.

В случае, когда производство цемента предполагает использование сырья с неизменным химическим составом, корректирование состава шлама выполняется в горизонтальном бассейне.

Далее шлам отправляют на обжиг в печь, где он превращается в клинкер. Клинкерная основа, полученная в итоге, отправляется в промышленный холодильник и там охлаждается. Потом клинкер дробят, подают в емкости мельниц, повторно измельчают до состояния порошка.

В случае, когда процесс обжига шлама требует применения твердого топлива, необходимо позаботиться о строительстве дополнительного помещения (где будет храниться, готовиться уголь). Если технологическая схема производства цемента требует применения газообразного/жидкого топлива, процесс обжига клинкера упрощается.

На завершающем этапе производства цемент из бункеров мельниц направляют в специальные помещения, где он хранится. Здесь лаборанты исследуют качество продукции, определяют марку. Только по завершении проверки цемент может отправляться на упаковочные аппараты.

Преимущества

Рассматривая мокрый способ производства цемента, стоит учитывать его плюсы и минусы. Как и любой технологический процесс, данный обладает своими особенностями.

Сейчас читают: Как на бетон положить тротуарную плитку: порядок и схемы декоративной укладки

Ключевые достоинства мокрого метода производства цемента:Понижение технологических затрат на измельчение сырьевой базы – глина и мел прекрасно намокают в воде в бассейне при первичной обработке, в связи с чем измельчаются легче и проще.Транспортировка, усреднение, корректировка шлама осуществляются проще, безопаснее с точки зрения экологии, особенно в сравнении с аналогичными процессами при производстве цемента сухим способом.Намного меньше образуется пыли.Печи обжига по конструкции простые, надежные, обладают высоким коэффициентом использования пространства (варьируется в пределах 0.89-0.91).Есть возможность использовать в производстве компоненты с достаточно «пестрым» (разным) химическим составом, а также обеспечена хорошая гомогенизация шлама.

Недостатки

Недостатков в мокром методе производства цемента мало, но они есть и не учитывать их нельзя.

Основные минусы мокрого метода производства цемента:

- Высокий удельный расход тепловой энергии в процессе обжига сырья. Сырье, которое поступает для обжига, обладает в среднем влажностью до 45%. И для испарения влаги, правильного прогрева компонентов необходимо до 6800 кДж/кг тепловой энергии либо 35% тепловой мощности печи. В связи с такими расчетами часть обжиговой печи функционирует в качестве сушильного агрегата с последующими сложностями.Высокий уровень материалоемкости печей для обжига наряду с не очень большой производительностью.

Указанные недостатки приводят к достаточно низкой производительности труда, существенным эксплуатационным и технологическим расходам, что обуславливает высокую стоимость всего производства.

Как сделать цемент в домашних условиях

Сегодня цементный порошок могут производить не только промышленные предприятия. Его можно изготовить самостоятельно, без дробления и обжига клинкера.

Рассмотрим принцип работы по созданию огнеупорного цемента своими руками. Рецепт предусматривает использование 3-4 литров гашенной извести и 6 литров каменной золы. Вместо золы можно взять угольный шлак. Гашеную известь можно заменить пастой или обычной известью, но тогда их потребуется развести с водой до получения консистенции молочка как на побелку.

Технологический процесс цементного раствора выглядит следующим образом:

- сперва нужно просеять золу, т.к. в ней может присутствовать мусор, вплоть до гвоздей;

- просеять гашеную известь;

- добавить в золу 1 кг соли;

- тщательно перемешать все компоненты.

В таком виде полученный цемент сразу используется для заделки щелей, ремонта полов и стяжек. Главный недостаток – быстрое засыхание и необходимость работать в защитных перчатках.

Как сделать цемент в домашних условиях

Получить цемент можно в домашних условиях, но только если иметь все исходные материалы и необходимое оборудование:

- доменная печь для обжига при температуре 1500 °C;

- дробилка для измельчения клинкера в муку.

В одном из способов домашнего изготовления цемента используются смола и сера. Полученный цемент можно применять для кладки плитки и кирпича, создания цементной стяжки. Технология изготовления следующая:

- Растопить в металлической емкости 1 кг смолы, в огнеупорной емкости – 1 кг серы.

- Соединить жидкие компоненты, перемешать до однородной консистенции.

- Ввести 2 кг просеянного однородного песка и 3 кг оксида свинца (свинцового глета).

- Постоянно подогревая смесь, размешивать ее до получения однородной массы.

- Произвести обжиг в доменной печи и дать продукту отстояться.

В реальности с изготовлением цемента в домашних условиях возникают определенные трудности, поскольку для производства нужны печь для обжига и мельница для размалывания. В связи с этим в домашних условиях приходится несколько менять рецептуру цемента, используя для его изготовления воду, водную известь и каменную золу. Полученный раствор пригоден для заделки мелких трещин, причем использовать его необходимо сразу же после изготовления.

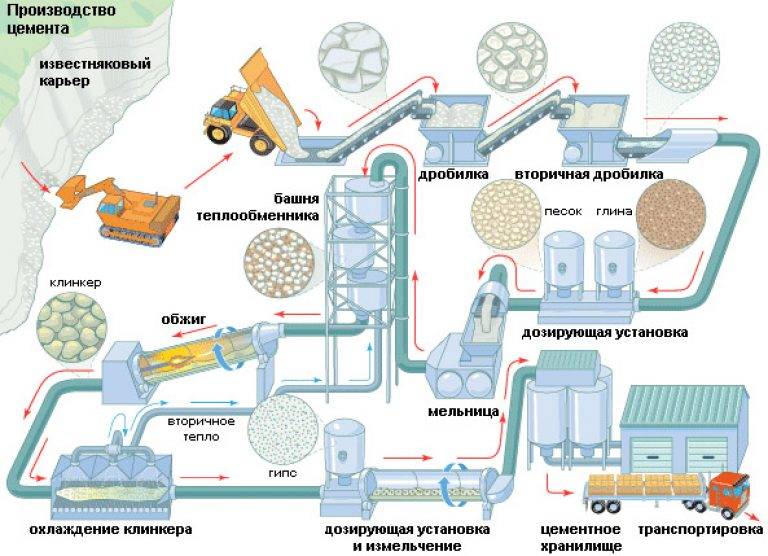

Основные варианты производства

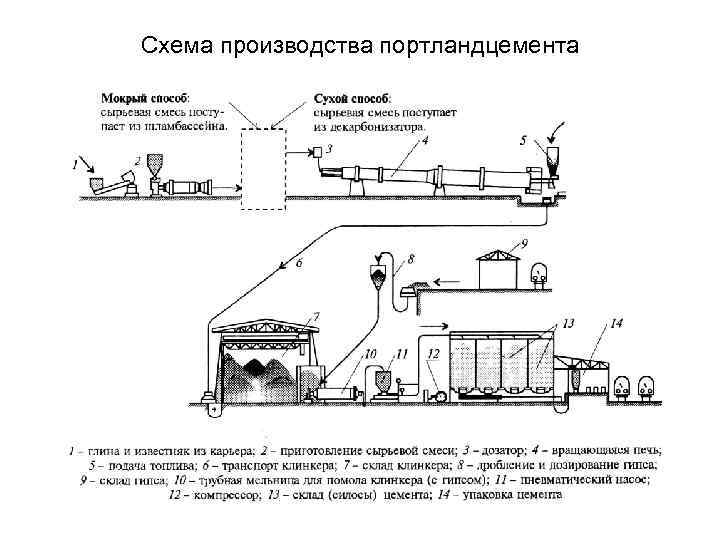

Весь процесс условно можно разбить на два этапа:

- добыча клинкера;

- измельчение клинкера в порошкообразную массу с добавлением гипса или других добавок.

Самой затратной частью процесса является получение клинкера. На нее приходится от 70 до 80% себестоимости продукта. Условно схему можно разделить на четыре технологические операции:

- добыча и доставка сырья на завод;

- измельчение;

- приготовление сырьевой смеси;

- обжиг смеси.

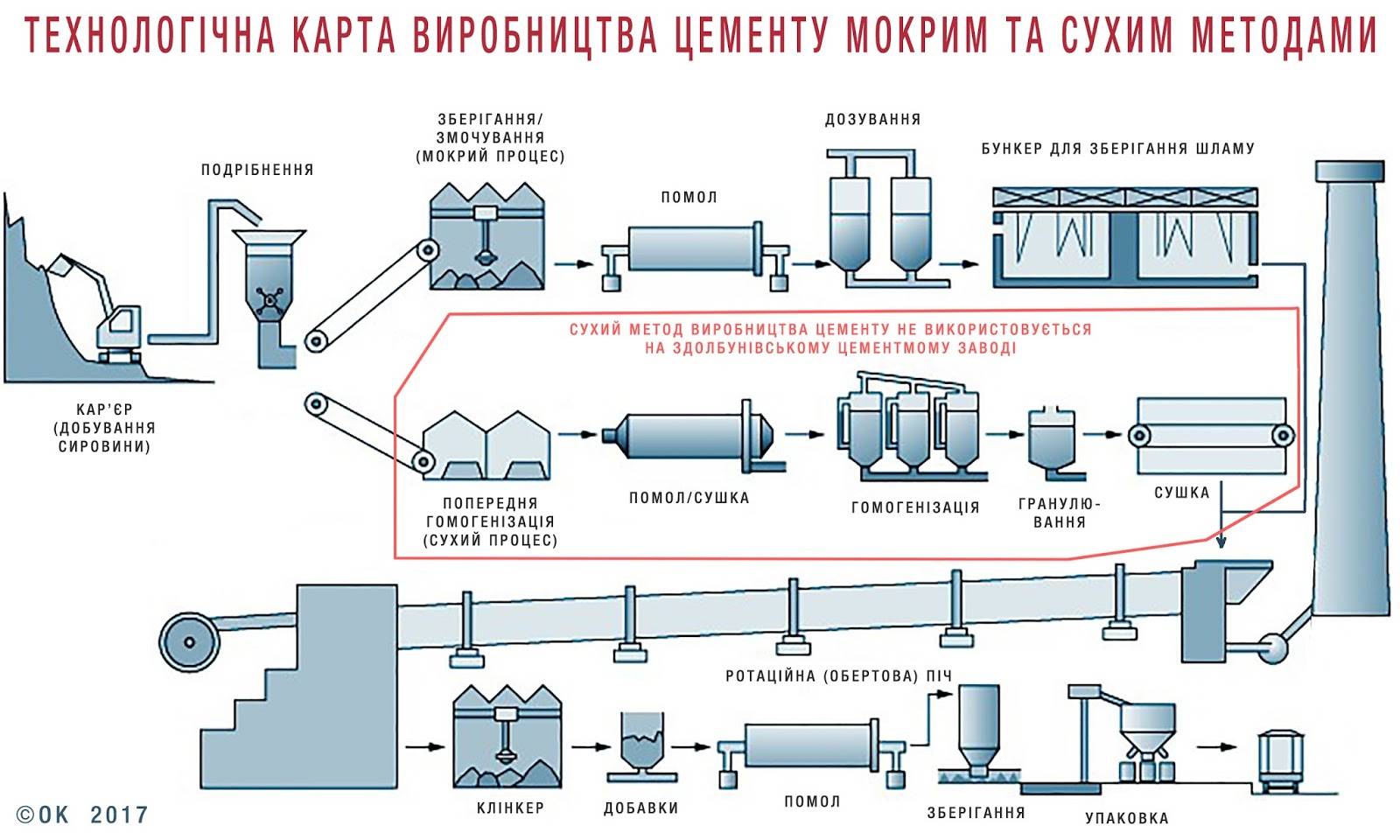

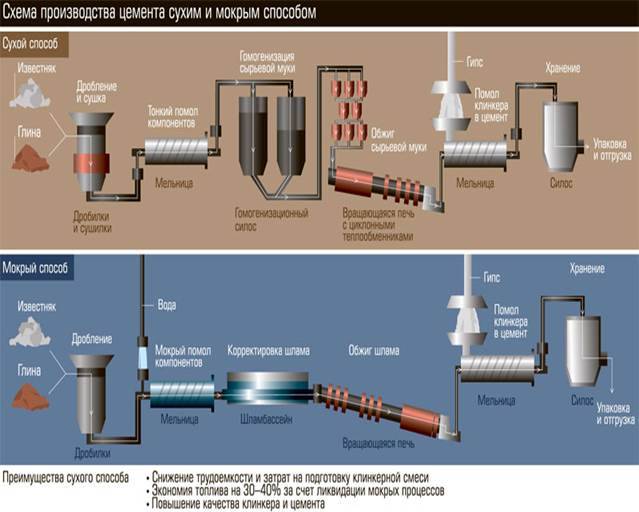

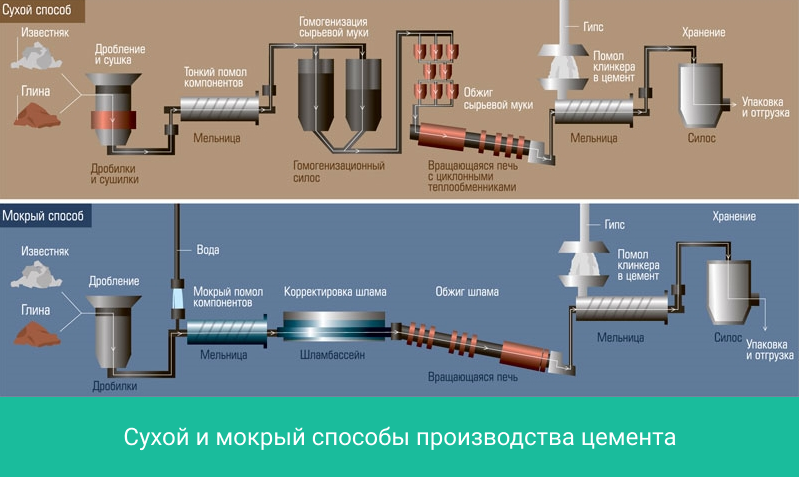

На сегодняшний день самые распространённые методы получения портландцементного клинкера – «сухой», «мокрый» и «комбинированный». Выбор технологии для получения клинкера в основном зависит от качества сырья и тепловых мощностей предприятия.

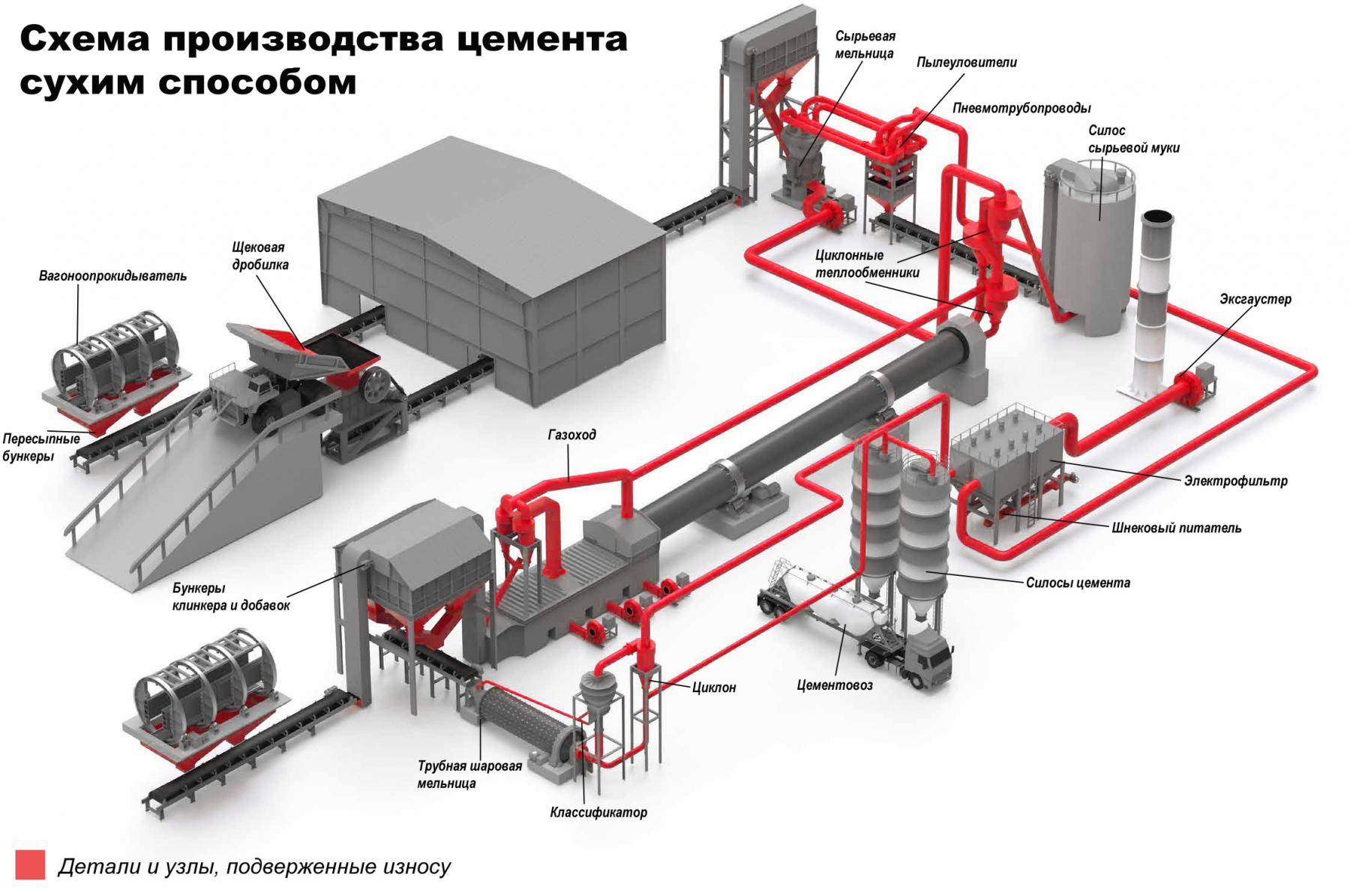

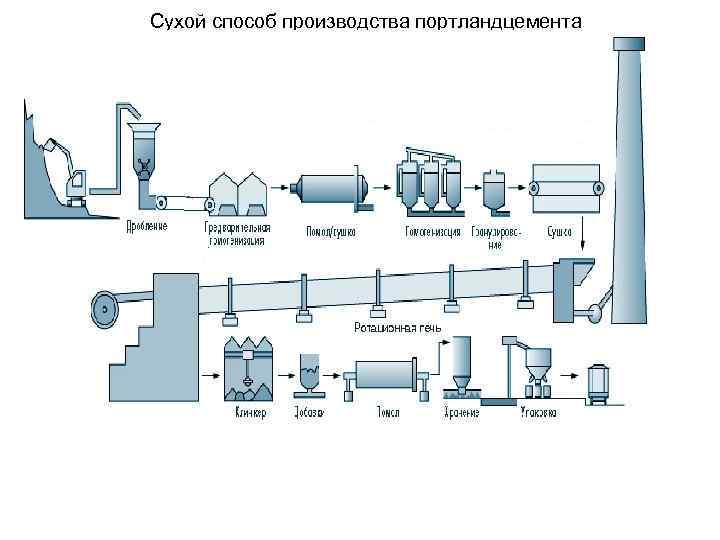

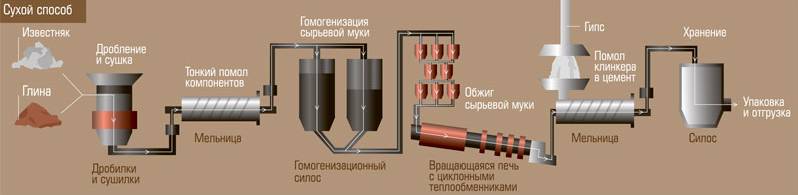

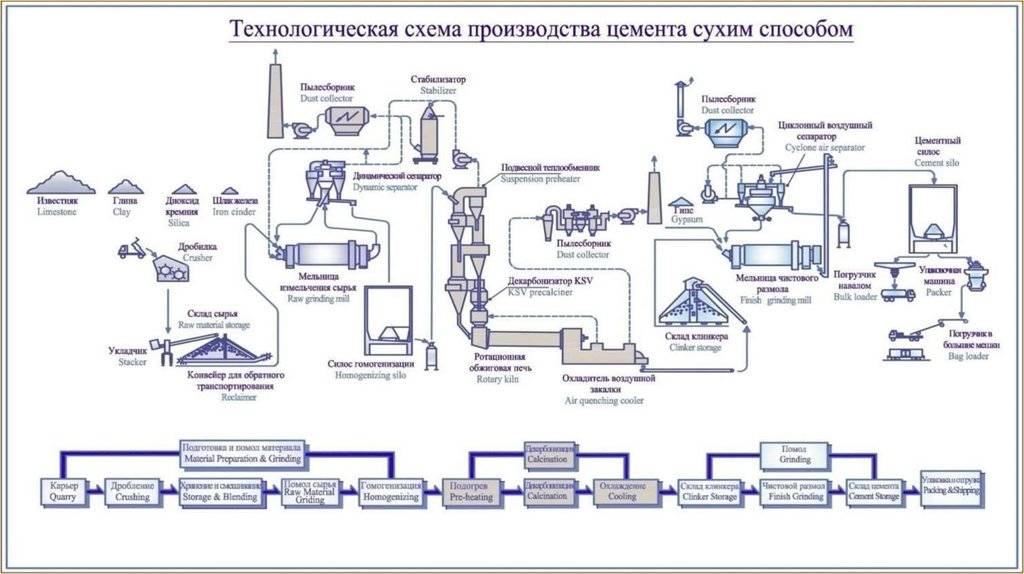

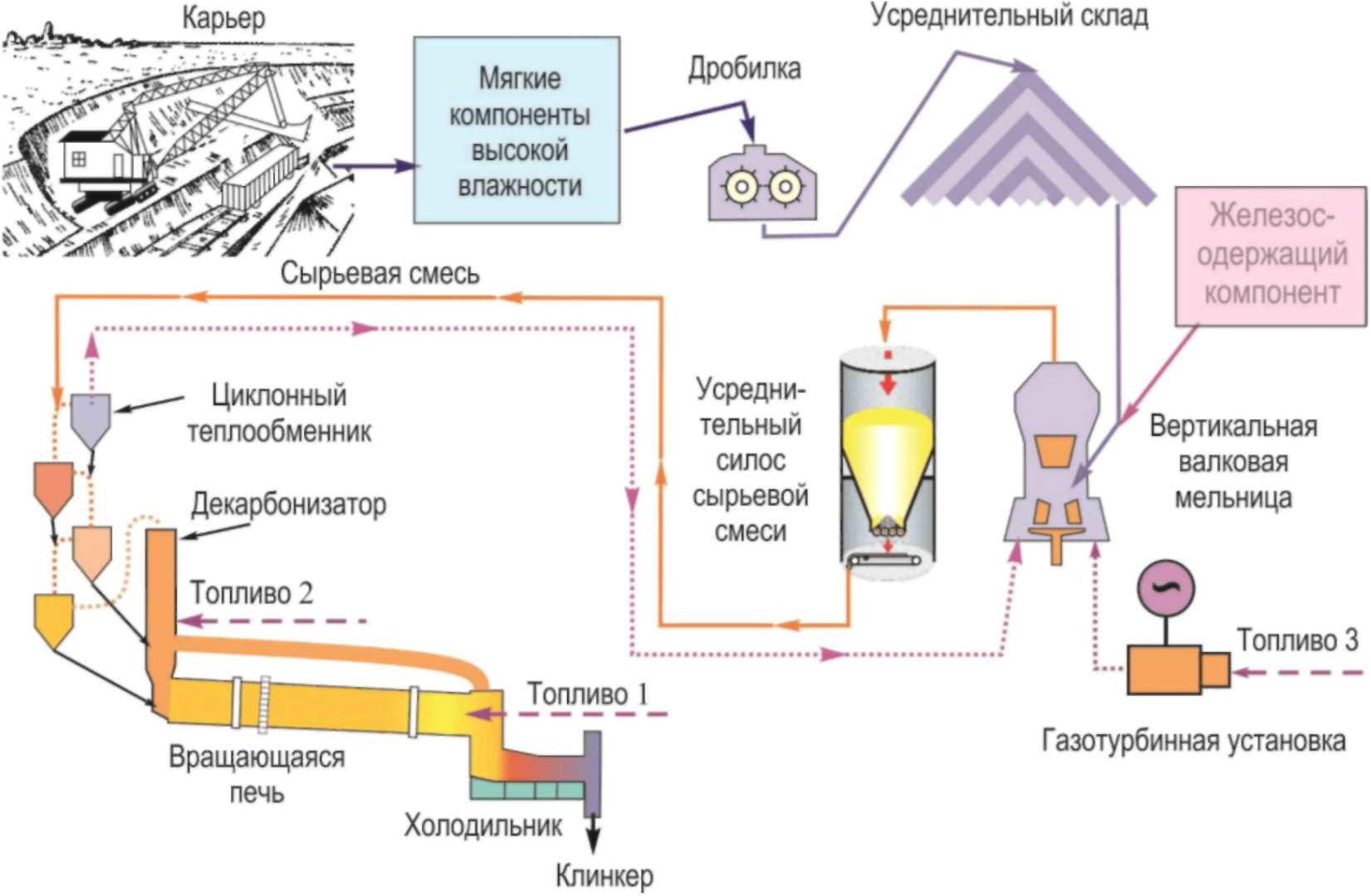

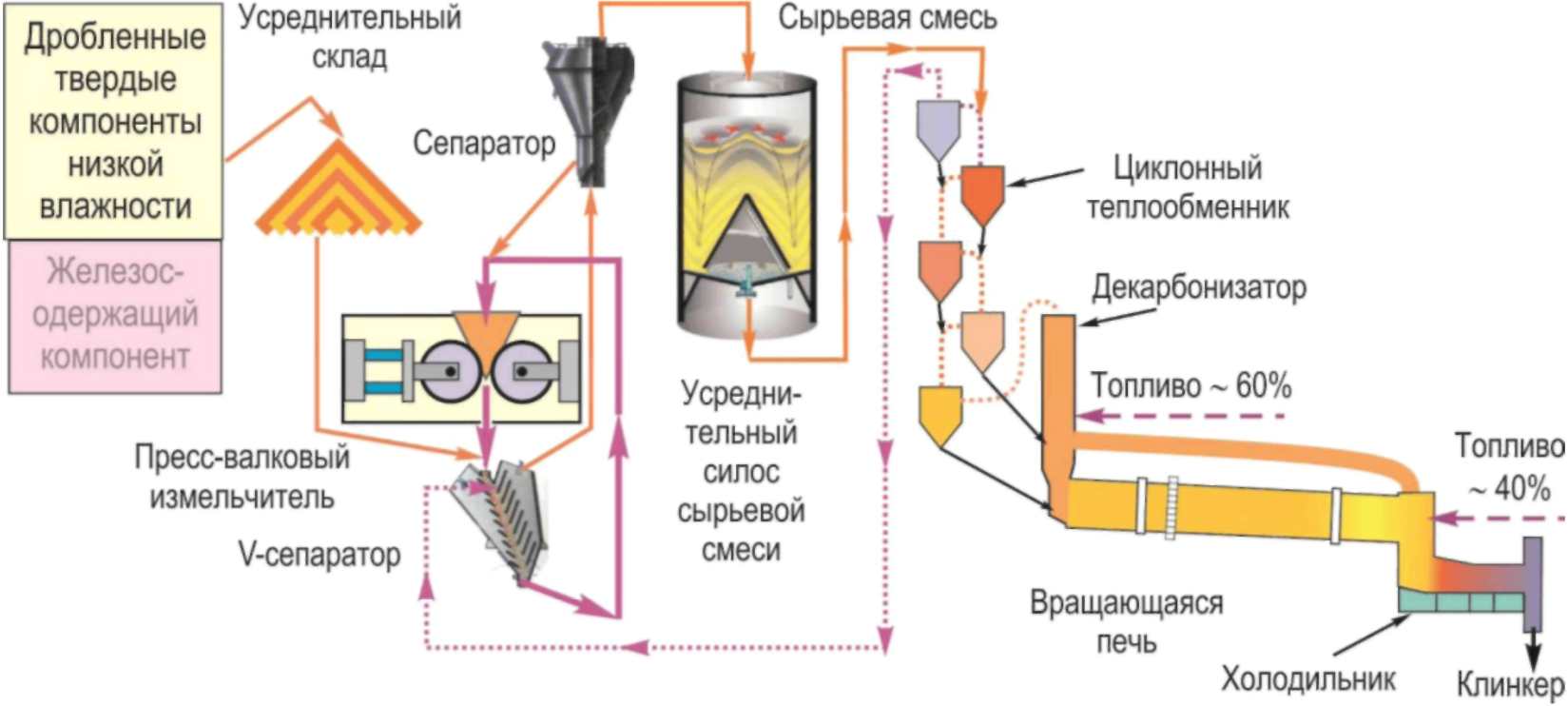

Сухой способ

Он не предполагает использование воды. Глину и известняк дробят и высушивают, после чего перемалывают в муку и с помощью воздуха смешивают. После обжигания в печи получается клинкер, который в дальнейшем поступает на склады. Данный вариант позволяет уменьшить затраты тепловой энергии на испарение воды. Такая технология производства цемента очень эффективная при высокой однородности смеси.

Мокрый способ

Достоинством такого метода обработки сырья является возможность точного подбора состава шлама, даже при высокой неоднородности исходных компонентов. Шлам представляет собой жидкую массу с содержанием воды до 40%. Состав корректируется в специальных бассейнах, после чего проводится его обжигание в специальных вращающихся печах. Расход тепловой энергии выше, чем при сухой, зато качество получаемой продукции не страдает при неоднородности шлама.

Комбинированный

Данный метод обработки базируется на технологии мокрого изготовления. Промежуточную смесь обезвоживают специальными фильтрами. В случае использования на начальном этапе сухого метода, смесь гранулируют с добавлением воды. Клинкер на обжиг поступает в виде гранул или смеси с влажностью от 10 до 18%.

Наряду с традиционным, широкое распространение получает производство бесклинкерного цемента сухим способом. В основе лежит гидравлический или доменный шлак. Он смешивается с дополнительными материалами и активизатором, в результате чего получается шлако-щелочной материал.

Достоинствами данного материала является:

- устойчивость в любой применяемой среде;

- незначительные энергозатраты производственного процесса;

- использование в качестве исходных материалов отходов металлургии, что положительно сказывается на окружающей среде;

- возможность изготовления с различными свойствами и цветовой гаммой, не производя существенного переоснащения линий.

Производство белого цемента

С целью декоративного оформления строений всё чаще используются отделочные материалы белого цвета, поэтому обычный цемент для таких работ не подойдёт. Процесс изготовления цемента белого цвета по технологии своего изготовления мало чем отличается от обычного, но содержит в своём составе повышенное количество алита и белита. Данные минералы характеризуются высоким коэффициентом отражения света, что позволяет использовать такой состав в декоративных работах. Сырьём для производства белого цемента является чистые карбонатные и глинистые составы (известняки, каолин и отходы от его обогащения, чистые кварцевые пески).

За счёт добавления в состав смеси стойких красящих пигментов можно получить цветные портландцементы.

Цветовая гамма получается следующая:

- чёрный (двуокись марганца);

- красный (железный сурик);

- жёлтый (охра);

- зелёный (окись хрома);

- голубой (кобальт и ультрамарин).

По своим характеристикам немного уступают своему классическому собрату, зато превосходят его своим видом, по эстетическим показателям. Скорость твердения у них немного ниже, чем у обычных аналогов, кроме этого они обладают повышенной усадкой и слабой коррозийной и морозоустойчивостью. Их основная область применения – внутренние отделочные работы.

Из чего делают цемент: состав и основное сырье

В состав цемента входят следующие компоненты:

- Известь (оксид кальция, CaO) – 60%.

- Кремниевый диоксид (SiO2) – 20%.

- Алюминий (глинозем, Al2O3) – 4%.

- Гипс и оксиды железа (Fe2O3) – 2%.

- Магния оксид (MgO) – 1%.

Указанное процентное соотношение перечисленных компонентов характерно для наиболее популярного вида цемента – портландцемента. Оно может несколько видоизменяться. Все зависит от технологии производства и класса цементной продукции.

Основное, из чего делают цемент – это клинкер. Так называют продукт обжига исходного сырья – известняка и глины, которые берут в пропорции 3:1. Клинкер – это полуфабрикат для получения цемента. После обжига при температуре до 1500 °C клинкер измельчают, в результате чего он оказывается представлен в форме гранул диаметром до 60 мм.

При измельчении в состав клинкера вводят добавки:

- Гипс (CaSO42H2O), регулирующий сроки схватывания.

- Корректирующие добавки (до 15-20%), улучшающие определенные свойства цемента: пластификаторы, присадки и пр.).

В качестве главного исходного сырья для производства цемента используются разные горные породы:

- Ископаемые карбонатного типа. Могут иметь аморфную или кристаллическую структуру, которая определяет, насколько эффективно материал будет взаимодействовать с другими компонентами в составе при обжиге.

- Осадочного происхождения. Это глинистое сырье с минеральной основой, которое при избыточном увлажнении становится пластичным и разбухает, т. е. увеличивается в объеме. Главная особенность материала – вязкость, которой обусловлено его применение при сухом процессе производства.

Карбонатные породы

Среди карбонатных пород для производства цемента используются:

- Мергелистый известняк, или мергель. Содержит в себе примеси глины, поэтому считается переходным материалом между карбонатными и глинистыми породами.

- Мел – разновидность мажущего известняка, которая характеризуется легкостью в перетирании.

- Ракушечник. Для него характерна пористая структура, которая не слишком устойчива к сжимающим нагрузкам.

- Доломитовые породы. Из всех видов карбонатных пород отличаются самыми ценными физическими свойствами.

Глинистые породы

К глинистым породам, используемым при изготовлении цемента, относятся:

- Глина. Основная разновидность глинистых пород с минеральными включениями в составе.

- Суглинок. Отличается от глины увеличенной концентрацией пылеобразных частиц и песчаной фракции.

- Лёсс. Менее пластичная горная порода. Для нее больше характерны пористость, рыхлость и мелкозернистость. В составе лесса могут присутствовать включения кварца или силиката.

- Глинистый сланец. Из всех видов подобных пород имеет наиболее высокую прочность. При измельчении сланец преобразуется в пластинчатые частицы. В материале мало влаги, его характеризует стабильный гранулометрический состав.

Корректирующие добавки

С целью корректировки в состав цемента вводят специальные минеральные добавки. В первую очередь это модификаторы на базе ископаемых, содержащих:

- железо,

- кремнбелитовый

- плавиковый шпат,

- апатиты,

- глинозем.

Еще корректирующие добавки могут быть представлены промышленными отходами с других производств. В качестве них используются:

- пиритные огарки;

- пыль из доменных печей;

- белитовый шлам;

- минерализаторы.

Применение добавок позволяет улучшить характеристики цемента и бетонного раствора, который готовится на его основе. Каждый из модификаторов придает смеси особые свойства, к примеру:

- CemFrio – обладает противоморозным, пластифицирующим и ускоряющим действиями.

- CemPlast – позволяет получить высокоподвижную бетонную смесь с повышенной удобоукладываемостью, а также повысить активность вяжущего, т. е. цемента, и обеспечить полноту гидратации.

- CemAqua и CemAquaStop – гидроизолирующая дводоредуцирующаясное водоотталкивающее средство для обработки поверхностей.

- CemBase – увеличивает прочность, морозостойкость, водонепроницаемость и долговечность бетонных изделий.

- Plastix – многофункциональная водоредуцирующая и пластифицирующая добавка, повышающая марочную прочность бетонных изделий.

- CemFix – добавка-ускоритель, используемая для бетонных смесей, к которым предъявляются требования высокой ранней прочности.

Основные характеристики

На какие свойства цемента стоит обратить внимание в первую очередь:

прочность цемента, как и бетона, – важнейший показатель, который является определяющим при выборе сырья для строительства. Этот параметр тестируется исходя из максимальной нагрузки, которую может выдержать цементная балка;

Обычно о прочности можно узнать по маркировке блока. Обычно используются такие обозначения: М400 или М500. Выпускаются вяжущие вариации цемента от М300 до М800.

Проверка цементного блока на прочность

Проверка цементного блока на прочность

активность при пропаривании – ещё одна немаловажная характеристика, показывающая, насколько активно гудронирует вяжущий состав. От этого показателя напрямую зависит прочность вяжущего компонента и время теповлажностной обработки. Существует 3 группы по пропариванию. Первая – самая лучшая и эффективная;

Пропаривание образцов

Пропаривание образцов

Это две самые важные характеристики вяжущего вещества, применяемого в любой сфере строительства. Поэтому с каждой новой партии, даже если есть на руках паспорт качества, проводятся тестирования таких свойств. На основании полученных данных выполняется корректировка состава.

сроки схватывания – время, когда начинает схватываться цементный состав. Обычно оно составляет от 45 минут до 10 часов. Чем выше температура, тем быстрее наступает схватывание;

Прибор Вика для определения сроков схватывания

Прибор Вика для определения сроков схватывания

- насыпная плотность – в рыхлом состоянии она равна примерно 900−1100 кг/см3, в уплотнённом – 1400−1700 кг/см3, истинное это значение − 3000−3100 кг/см3;

- водопотребность – необходимое количество воды для гидратации цемента и создания пластичности теста. Как правило, берётся примерно 17% воды от массы цемента, необходимой для гидратации. Но бывает, что такой показатель увеличивают из-за того, что водопотребность самого цемента выше.

Насколько качественно вяжущее свойство получилось, тестируют ещё в заводских лабораториях и на основании подобных испытаний выдают паспорт качества, из которого мы и узнаем все характеристики. Но его получаем только через месяц, так как паспорт выдаётся на основании испытаний образцов в 28-суточном возрасте. Поэтому каждую новую партию независимо тестируют в лаборатории, чтобы узнать, насколько он качественный. Последнее же зависит от состава самого вяжущего материала.

Общая информация

Не лишним будет отметить, что доходность подобного бизнеса достаточно велика. Тем не менее, конкуренция тоже высокая, поэтому большую роль играет выбранная технология производства, о чём мы обязательно поговорим. Основная трудность заключается в том, что даже в пределах всего одного месторождения сырья его показатели, такие как плотность, влажность и твёрдость, изменяются в широком диапазоне.

Так как производить цемент можно тремя способами (сухой, мокрый и комбинированный), для каждого из них оборудование приобретается в отдельности. Потому нужно сначала определиться, по какой технологии мы будем изготавливать товар, а затем уже производить закупку техники. Для начала давайте сделаем правильный выбор оборудования для производства цемента. Несмотря на множество нюансов, это достаточно просто.

История цемента

Слово «цемент» происходит от латинского caementum, что переводится как «дробленый, битый камень». Это вещество стало результатом поиска способов справиться с низкой водостойкостью гипсовых и известняковых пород. С этой целью в их состав вводились водостойкие минеральные вещества. В самом начале ими выступали остатки кирпичей из обожженной глины и вулканические породы. Древние римляне применяли отложения пепла знаменитого вулкана Везувия – пуццоланы.

Оптимальная технология производства цемента была выработана много лет спустя, когда потребность в большом количестве недорого и прочного вяжущего не стала наиболее острой. Наибольший вклад в исследования внесли:

- Каменщик Джон Аспинд, который в 1824 г. получил патент на портландцемент.

- Русский строитель Егор Челиев, написавший в 1825 г. книгу о цементе для подводных работ.

Название портландцемент происходит от английского острова Портленд, состоящего из известковых пород. В Англии камни с этого острова считались самым престижным строительным материалом. Аспинду удалось получить искусственный камень, который по прочности и цвету был очень похож на указанный материал.

Но он изготавливался без обжига исходного сырья. Большее соответствие технологии тому, что сегодня является портландцементом, отмечается именно в процессе производства Челиева.

Состав цемента

Точный химический состав цемента вывести сложно, т.к. сегодня существуют разные его виды. Куда важнее знать какие минералы входят в состав цемента.

Цемент получают за счет дробления клинкера и гипса. Клинкер – это полуфабрикат, который образуется во время обжига смеси, полученной из глины и извести в пропорции один к трем. Клинкер является основной цементного порошка, обеспечивая его силикатами кальция. В результате спекания смеси образуются гранулы клинкера размером 1-6 см, к которым добавляются гипс и минералы. Полученную смесь тщательно измельчают до порошкового состояния.

В состав цементного порошка входят карбонатные и доломитовые породы

В состав цементного порошка входят карбонатные и доломитовые породы

Гипс позволяет регулировать сроки схватывания, а минералы снижают цену на цемент и улучшают его свойства. В качестве минеральных добавок могут использоваться бокситы, пески, пиритные огарки и пр.

Если вернуться к химической формуле, то на примере портландцемента можно узнать из чего сделан цемент: 62% оксида кальция, 18-22% диоксида кремния, порядка 5% окиси алюминия, 2-3% оксида железа или магнитного железняка. Окись алюминия можно заменить глиноземом. Недостающую процентную долю составляют разные присадки.

Бетон.ру

| Дата публикации: 04.03.2006 | Количество |

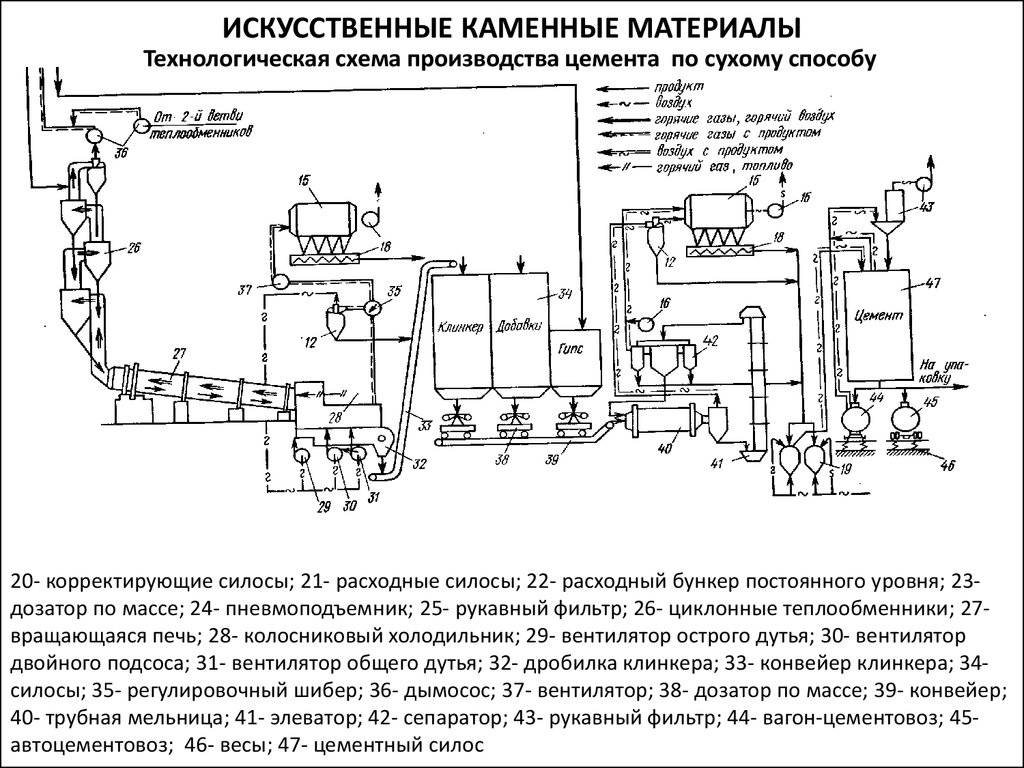

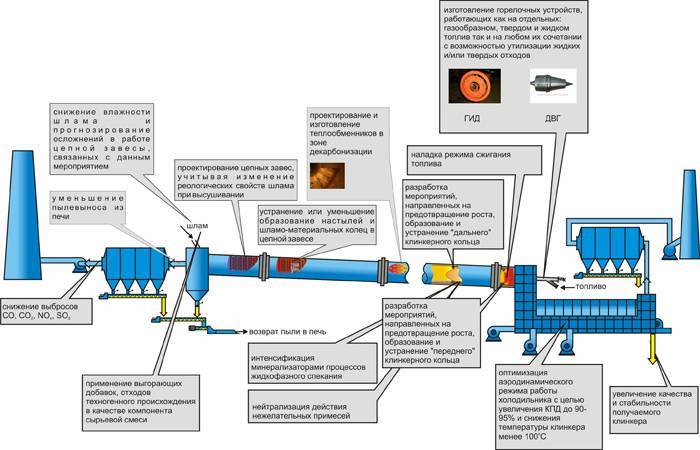

Последовательность технологических операций производства портландцемента сухим способом такая же, как и при мокром, однако при подготовке сырьевых смесей имеются существенные отличия, зависящие от влажности и твердости сырья. При переработке сырья повышенной твердости и умеренной влажности принципиальная технологическая схема имеет вид. Высокая твердость измельчаемых материалов требует предварительного их дробления. Тонкое измельчение материалов может производиться при влажности не более 1%. В природе такое сырье практически не встречается, поэтому обязательная операция сухого способа производства-сушка. Желательно совмещать ее с размолом сырьевых компонентов. На большинстве новых предприятий, работающих по сухому способу производства, в шаровой трубной мельнице совмещаются процессы сушки, тонкого измельчения и перемешивания всех компонентов сырьевой смеси. Из мельницы сырьевая смесь выходит в виде тонкодисперсного порошка — сырьевой муки. В железобетонных силосах производятся корректировка ее состава до заданных параметров и гомогенизация перемешиванием сжатым воздухом. Готовая сырьевая смесь поступает на обжиг. Вращающиеся печи сухого способа производства оборудованы запечными теплообменными устройствами (циклонными теплообменниками). В них за несколько десятков секунд сырьевая смесь нагревается до 700-800°С, дегидратируется и частично декарбонизируется. Завершается обжиг клинкера во вращающейся печи. Необходимость экономии расхода топлива вынуждает перерабатывать по сухому способу материалы со все более высокой влажностью.

Технологическая схема производства портландцемента из такого сырья выглядит следующим образом. Предварительное измельчение материалов повышенной влажности при сухом способе целесообразно осуществлять в мельницах самоизмельчения типа «Аэро-фол», позволяющих перерабатывать сырье с влажностью до 25%. Однако полностью высушиться сырье при этом не успевает и в шаровой мельнице одновременно с доизмельчением крупных частиц и получением однородной сырьевой смеси производится ее досушка. Приготовление сырьевой смеси в виде порошка усложняет технологическую схему. Увеличивается число энергоемкого оборудования, более «капризного» при эксплуатации. Сложнее при сухом способе обеспечить санитарные условия и охрану окружающей среды. Но решающим его преимуществом является снижение расхода теплоты на обжиг клинкера до 3,4-4,2 МДж/кг. Кроме того, на 35-40% уменьшается объем печных газов, что соответственно снижает стоимость обеспыливания и дает больше возможностей по использованию теплоты отходящих газов для сушки сырья. Важнейшее преимущество сухого способа — более высокий съем клинкера с 1 м3 печного агрегата. Это позволяет проектировать и строить печи по сухому способу в 2-3 раза более мощные, чем по мокрому.

В целом по технико-экономическим показателям сухой способ превосходит мокрый. При использовании мощных печей он обеспечивает снижение удельного расхода топлива на обжиг клинкера примерно вдвое, рост годовой выработки на одного рабочего примерно на 40%, уменьшение себестоимости продукции на 10% и сокращение капиталовложений при строительстве предприятий на 50%. Это обусловило интенсивное его распространение в мировой цементной промышленности. Однако надо учитывать, что возможности применения сухого способа ограничены влажностью перерабатываемого сырья. Переработка сырья с влажностью более 20-25% по сухому способу связана с высокими расходами теплоты на сушку, и этот способ становится неэкономичным.

Сырье для производства цемента

Получение цемента происходит на заводах, вблизи мест добычи сырья, нужного для изготовления порошка. Так как одним из компонентов клинкера является известняк, то рассмотрим основные виды горных пород, позволяющие его получить.

Карбонатные породы – имеют кристаллическую структуру, которая напрямую влияет на эффективность взаимодействия материала с другими компонентами во время обжига. К таким породам можно отнести:

- мергелистый известняк;

- мел;

- доломитовые породы.

Группа карбонатных пород — мергели

Группа карбонатных пород — мергели

Мергель, выступающий заменителем известняка, относят к природному клинкеру, но из-за ограниченных запасов используется редко. Твердость мергелистого известняка зависит от того, какая доля глины в нем находится.

Доломитовые породы отличаются повышенной прочностью. Цементный порошок на их основе, быстро схватывается и является экологичным.

Вторая составляющая клинкера – это глина, которая разбухает при взаимодействии с водой. Глина повышает пластичность цементных растворов и смесей. В качестве глинистых пород используют глинистые сланцы, суглинки, чистую глину, лесс и пр.

Виды глинистых пород: суглинки

Виды глинистых пород: суглинки

Суглинки, помимо глины, содержат песок и пыль. Глинистые сланцы образуются за счет наслоения глины с илом, и содержат мало влаги. Это позволяет быстрее их сушить и измельчать. Могут использоваться как отдельный стройматериал или как компонент цемента. Лесс – это пористый суглинок, легко впитывающий влагу. Легко измельчается руками.

Улучшение показателей цементного порошка можно достичь благодаря добавкам. Они повышают прочность бетона, пластичность и срок эксплуатации. К ним можно отнести шлаки, пуццолан или перетертую известь.

Цементные заводы

Наряду с изготовлением продукции цементные заводы являются уникальными предприятиями для утилизации вторичных материалов (отходов). Сравнительные экологические балансы показывают, что использование вторичных материалов на цементном заводе выглядит более предпочтительно, чем другие способы их утилизации, т.к. выделение тяжелых металлов при производстве цемента и при эксплуатации бетонных изделий очень незначительно (1).

Технология изготовления цемента позволяет использовать вторичные материалы на всех стадиях его производства:

– приготовление сырьевой смеси;

– обжиг портландцементного клинкера;

– измельчение цементной шихты.

Т.о., можно утверждать, что на цементном заводе реализуется самая надежная, дешевая и совместимая с окружающей средой утилизация промышленных и бытовых отходов.