Как изготовить своими руками

Если вы решились на собственноручное изготовление сего строительного девайса, проверьте, что у вас есть в наличии, а что придется докупить (из расчета на кирпич длиной 400 мм):

- стальная пластина (шириной от 30 до 50 мм, толщиной 3 мм и длиной 400 мм) — 2 шт.; плюс такая же пластина для ручного захвата (длиной 345 мм);

- болты 5х16 — 7 шт.;

- гайки и контргайки — 7 пар.

Также понадобятся дрель, сверла (№6, №8), ножовка по металлу или болгарка и гаечные ключи.

Все есть? Тогда начинаем:

- На пластинах на расстоянии 167 мм от края пропиливаем поперечные прорези, чтобы в этом месте изогнуть будущие рычаги. После сборки прорези заварим.

- С длинной стороны, в 33 мм от прорезей просверливаем на рычагах отверстия диаметром 6 мм — там будет центральная ось их вращения.

- В просверленном месте рычаги соединяем болтом. Гайку не докручиваем до упора, и контргайкой — на стоп резьбу! Это для свободного вращения и во избежание раскручивания. Таким же макаром соединяем и остальные крепления.

- Теперь очередь делать хват для рук, тоже из пластины. Для разметки отверстий пластину прикладываем к верхним разведенным концам рычагов. В местах перекрестий на будущей ручке намечаем места отверстий под болты (диаметром 6 мм).

- В верхних торцах рычагов сверлом №8 проделываем по нескольку дырок в ряд, чтобы получить продольные прорези размером (16х8) мм. Они необходимы для свободы скольжения соединительных болтов и изменения размеров захвата при обжиме/отпускании блока.

- К каждому нижнему концу рычагов перпендикулярно привариваем по уголку №40 — это и будут «клещи» захвата. Их длина берется в соответствии ширине газобетонного кирпича (от 100 до 150 мм). Для более точной подгонки уголки нужно поочередно пристроить на ребра блока (по сторонам будущего прихвата), приложить к ним нижние торцы «ножниц» и тут же приварить на месте.

Совет

Для удобства пользования инструментом на ручку желательно одеть кусок толстого шланга, резиновой трубки или обмотать рукоятку линолеумом.

Теперь, при опускании приспособления на газобетон, уголки обхватывают его с двух сторон. При поднятии за рукоятку, под действием веса блока, обжим многократно усиливается, как в клещах. И если при кладке первого ряда можно обойтись без этого приспособления, то чем выше нужно поднимать газосиликат, тем больше будет ощущаться незватка захвата на стройке.

Важно!

Во избежание образования сколов на поверхности газобетона, а также для усиления схватываемости, на рабочие плоскости уголков желательно наклеить полоски резины.

Существуют и другие модификации, придуманные народными умельцами, но принцип работы инструмента остается тем же. Мы рассмотрели один из самых распространенных и доступных в изготовлении вариант.

И всё же без этого приспособления можно обойтись, только работа будет тяжелее. Чего не скажешь о необходимости другого инструмента по газобетону.

Особенности зажима для газобетона

Вес одного газобетонного блока составляет 27-30 кг. Такой вес вполне под силу поднять и перенести любому мужчине. Однако при строительстве дома из газобетона используется более несколько десятков кубометров таких блоков, и каждый нужно не просто принести к месту укладки, а поднять на высоту. Можно пригласить помощника, но нести один газоблок вдвоем совсем неудобно. Именно для таких случаев рекомендуется использовать зажимы или захваты для переноски газобетонных блоков.

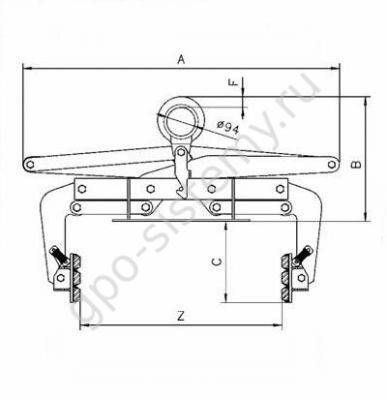

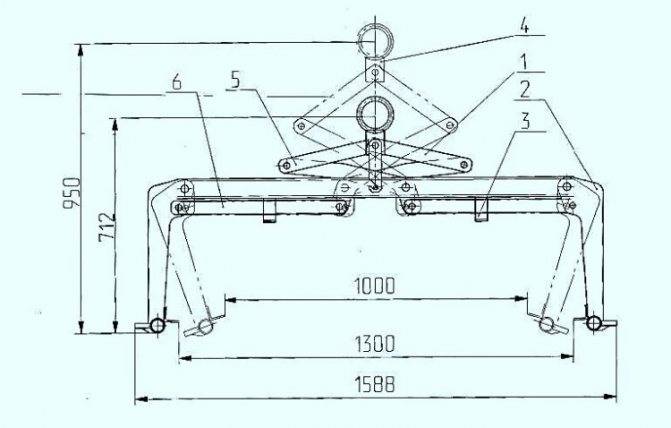

Ищем чертеж

Рекомендуем использовать простой чертеж, разработанный ООО «Стропканат»:

На чертеже А(мин). это размер газоблока, В(мах). максимальная ширина захвата до закручивания стопора.

Поперечный зажим

Позволяет удерживать газобетон силами одного человека, если он использует сразу две руки. Заводские инструменты этого типа выпускаются с тремя диапазонами длины захвата: 250-300 мм, 350-400 мм, 45-50 мм. При выборе поперечного зажима нужно учитывать размеры газоблока, с которым предстоит работать.

Шаг – контроль качества укладки, устранение дефектов

После укладки нескольких блоков (3-4), пока не встал клей, проверяем качество монтажа.

READ Какая шпаклевка нужна для декоративной штукатурки

С помощью пузырькового нивелира проверяем уровень выложенных блоков в двух плоскостях.

При необходимости устраняем дефекты. Используем киянку.

Делаем захват самостоятельно

Лучше всего предварительно найти в интернете чертежи захвата для пеноблоков. Работы будут выполняться в такой последовательности:

Берем пластины, отмеряем от края 16.7 см, делаем поперечные прорези. В этом месте будет изгиб будущих рычагов. По окончанию сборки прорези завариваются.

- Со стороны большей длины, в 3.3 см от прорези, высверливаем отверстие на 6 мм. Здесь будет устроена центральная ось вращения.

- Соединяем рычаги с помощью болта, гайку сильно не заворачиваем, накручиваем контрагайку. Таким образом создастся свободное вращение, раскручиваний не будет.

- Тем же способом соединяются остальные крепления.

- Готовим хват для рук. Чтобы разметить отверстия, пластинку прикладываем к верхним краям разведенных рычагов. На точках перекрестий намечаем места под отверстия (6 мм).

- Сверлом на 8 мм, в верхнем торце каждой пластины делаем ряд из нескольких дырок, чтобы получилась продольная прорезь, размер которой равен 1.6 х 0.8 см. Это даст возможность для беспрепятственного скольжения соединений и изменения параметров захвата в момент обжима или освобождения блочного материала.

- На нижние участки каждого рычажного элемента под прямым углом привариваются металлические уголки (40 мм), которые выполняют роль клещей. Размер их выбираем с учетом ширины газобетонного материала (от 10 до 15 см). Чтобы подгонка получилась максимально точной, уголки следует поочередно приложить к блочным ребрам, наложить на них нижние края «ножниц» и по месту приварить.

В момент опускания захвата на блок, уголки обхватывают его стороны. Приподняв за ручку, мы в несколько раз усиливаем обжим, удерживая блок, словно клещами. И когда при укладке первого ряда такое приспособление не требуется, то с наращиванием высоты необходимость в нем увеличивается.

Что нужно знать про утепление глиной — секреты мастеров

Какие инструменты нужны для кладки газобетонных блоков своими руками

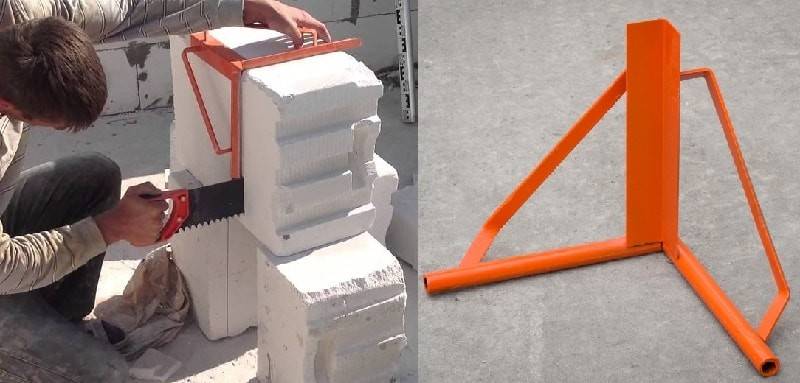

В перечень основных и вспомогательных инструментов для кладки легких газобетонных блоков своими руками, входят следующие приспособления:

- Захваты. С их помощью можно легко и надежно зафиксировать блок во время переноски или когда необходимо вынуть его из ряда. Это необязательный элемент, но с ним скорость монтажа заметно возрастает. Прихват – это скрещенные между собой рычаги. При стягивании их верхних концов, нижние плотно зажимают блок, обеспечивая удобную и безопасную транспортировку элемента кладки. Захват является универсальным инструментом, так как его ширина регулируется с учетом толщины блоков (от 20 до 50 см). Грузоподъемность приспособления составляет 60 кг, при этом переносить блоки можно самостоятельно или с помощником – для удобства захват комплектуется съемной ручкой с шарнирным карабином.

- Чтобы в процессе кладки контролировать горизонтальную и вертикальную плоскость, используют строительный уровень длиной 800 мм. Также в качестве ориентира в процессе кладки стен применяют строительный шнур.

- Киянка. Это специальный резиновый молоток, предназначенный для выравнивания поверхности газобетонной стены по горизонтали и вертикали во время ее укладки, а также для соединения блоков между собой после обработки их клеевым раствором. Так как газоблок является хрупким материалом, механическое воздействие на него деревянными или металлическими предметами спровоцирует разрушение поверхности.

- Перед тем как укладывать следующий ряд блоков, предыдущий выравнивают с помощью рубанка – скребок позволяет срезать выступы на поверхности газобетона, а также выполнить его шлифовку. Это поможет впоследствии равномерно распределить клеевой состав. Инструмент представляет собой деревянную основу с мелкозубыми пилами, для надежного захвата устройства предусмотрена удобная рукоятка.

- Шлифовальную доску (терку) используют для шлифовки газобетонных стен перед их оштукатуриванием и каждого ряда блоков перед укладкой следующего, если на его поверхности нет значительных неровностей. Для удобного захвата терка оснащена ручкой.

Для быстрой и качественной укладки блоков применяют уголок. Его также используют при вертикальной резке блоков. Это необязательный инструмент, но существенно облегчающий работу. Устройство имеет основание и линейку с одно- или двухсторонней дюймовой или метрической шкалой. При работе с газобетоном можно пользоваться металлическим, деревянным или гранитным поверочным угольником.

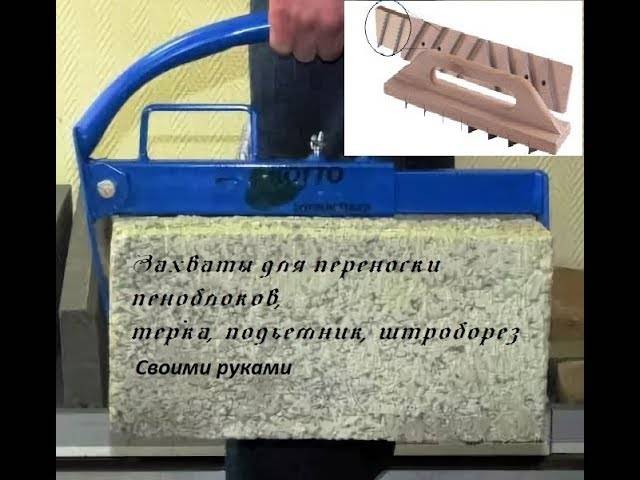

Виды захватов

Приспособление представляет собой универсальное устройство клешневого типа. Его употребляют при строй работах и в других отраслях индустрии. При помощи такового захвата можно без заморочек переносить грузы к месту назначения. Щеки захвата обустроены накладками, предупреждающими механические повреждения материала. В согласовании с ГОСТом захват делается из высококачественного железного материала, покрывается желтоватой краской.

При помощи такового приспособления можно снимать блоки с поддонов, переносить, устанавливать в штабель, загружать на тс.

- поперечный – им можно задерживать и переставлять блок одному, действуя 2-мя руками. Переноска вероятна одной рукою;

- продольный – обжимает материал, переносить который приходится с напарником. Инструмент отличается более большими размерами, можно перенести несколько блоков сразу.

1-ая группа может иметь один из 3-х размеров по захвату – 25 – 30, 35 – 40, 45 – 50. Вторую изготавливают всего в одном варианте – 60 – 65.

Необходимо подчеркнуть, что устройства каждого вида разнятся. Поперечный набор состоит из 2-ух симметрично расположенных захватов. Механизм таковой, что можно ухватить и перенести один блок определенного размера, соответственного спектру устройства.

READ Как обшить балкон вагонкой внутри своими руками

Актуальней использовать ручные захваты для блоков, имеющих ровненькие поверхности. Их конфигурация понижает расход клеевого состава, но появляются некие трудности в перемещении материала. Захватное устройство не только лишь облегчит ваш труд, да и поможет сделать доброкачественную кладку благодаря высочайшей точности установки блочного материала.

Выбирая подходящий инструмент, рекомендуется за ранее обусловиться с шириной газосиликатных стен.

Если предстоят большие объемы строительных работ, рекомендуем приобрести захват заводского изготовления. Проверенный инструмент поможет вам осуществить выгрузку блоков и их переноску на строительную площадку. При возведении небольшой хозяйственной постройки нет смысла тратить лишние деньги. Воспользовавшись советами специалистов, всегда можно изготовить самодельное устройство, которое ускорит процесс выполнения работ и существенно облегчит ваш труд. Тем более, что никаких сложностей процесс изготовления захвата не вызывает.

Советы по выбору инструмента

Рисунок 1. Кладка газобетона

Рисунок 1. Кладка газобетона

Облегчить выбор инструмента помогут следующие правила:

- Распиловку материала лучше всего проводить с применением сабельной пилы. Профессионалы не рекомендуют использовать для этой цели обычную пилу. Если требуется резка блоков, то следует приобрести пилу-аллигатора.

- Выравнивание осуществляется при помощи шлифовальной машинки. В процессе выравнивания понадобится предохранение от пыли.

- Подъем материала проводится с применением ромбового захвата.

- Чтобы определить продольное положение, строители рекомендуют использовать уровень длиной от 2-х м.

- Усаживание газоблоков совершают при помощи киянки.

Описание конструкции для переноски газоблоков

Поскольку вес одного ячеистого бетонного блока способен по максимуму составить 30 кг, возникает вопрос о целесообразности применения специальных ручных и механических приспособлений, которые помогут легко переносить блоки до места монтажа. Именно таким приспособлением считается захват. Он выполнен так, что способен обхватить специально созданным механизмом блок из газобетона любого веса и габарита, и перенести его с помощью ручки (хвата), как обычную кладь.

Захват имеет вид металлического зажима, и представляет собой шарнирно-звеньевой механизм, который способен облегчить труд при осуществлении строительных работ по возведению построек из газобетонных блоков.

Плюсами использования инструмента являются:

- возможность поднятия газоблоков на различную высоту;

- значительное ускорение сроков строительства;

- ощутимое понижение трудовых затрат;

- удобство пользования и быстрый переворот изделий;

- бережная эксплуатация в отношении поверхности блоков;

- надежность зажима, обхватывающего изделие;

- помощь для обеспечения точности монтажа кладки;

- обеспечение надежности сцепления механизма с блоком;

- многофункциональность устройства (подъем, транспортировка, переворот, передача и т.д.);

- соответствие нормам безопасности и технологическим нормам.

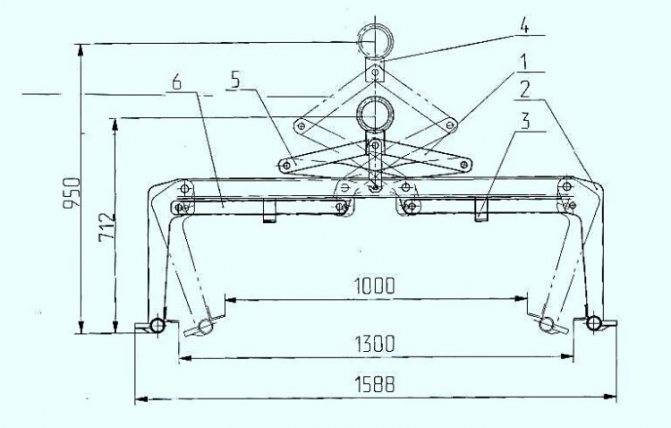

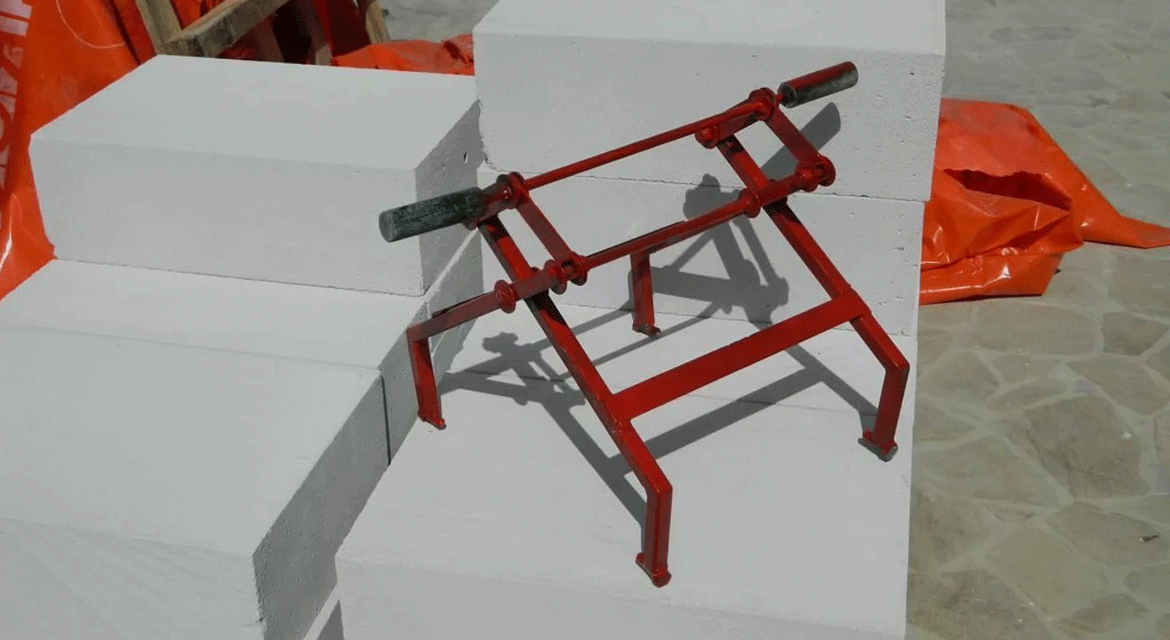

Схематически стандартный вид захвата представлен следующим образом:

Устройство стандартного механического захвата (на фото) включает в себя:

- Коромысло.

- Зажим (рычаги).

- Подставка.

- Подвеска.

- Тяга 1.

- Тяга 2.

Зажим представлен 4 рычагами с «ножничным механизмом», соединенных шарнирным элементом, позволяющим подвижность частей. Некоторые виды захватов (многофункциональные) имеют помимо рычагов, кольцо для подвешивания к крюку грузоподъемника. На картинке не нарисована получившаяся из подвески ручка, за которую можно инструментом пользоваться вручную. Но ручка (хват) помогает использовать устройство вручную.

Сложности с проездом длинномеров на участок

Некоторые коттеджные посёлки не разрешают въезд на свою территорию длинномерного транспорта, в то время как самый популярный способ перевозки газобетона – с помощью фур (стандартная длина прицепа – 13,5-14 м, общая длина с тягачом – до 24 м). Кроме того, фурам нередко сложно или вообще невозможно заехать в старый дачный поселок с узкими дорогами. Заказчик обязательно должен заранее сообщить дистрибьютору или перевозчику об этих особенностях, чтобы совместно выбрать оптимальный способ доставки.

Среди таких способов:

- Фура останавливается на площадке за пределами посёлка. А от неё до участка паллеты перевозит небольшой грузовик с манипулятором.

- Груз привозят на оснащённом манипулятором тягаче с полуприцепом. Машина также паркуется за границей поселка. Далее к участку проезжает только тягач, разгружается, а затем возвращается к полуприцепу, переносит паллеты с него в свой кузов, снова подъезжает к участку и разгружается.

Условия возведения

Конструкция представляет собой торцовую стену мансардного этажа, защищающая чердак от природных явлений (ветер, дождь, мороз). Самой распространенной формой фронтонов считают треугольную форму, но встречаются также трапециевидный, пятиугольный и многосложный вид, зависящие от проекта дома.

Фронтон может быть продолжением газобетонной стены или обустраиваться по каркасной обшивке, которая является стропильной частью крыши (алюминий, доска).

Стеновой фронтон более прочный, поэтому его, как основной вариант, используют гораздо чаще.

Фронтонная конструкция устанавливается с двух сторон дома. Она должна иметь геометрически правильные размеры с каждой стороны, тождественные друг другу, чтобы не было перекосов ската крыши.

Строительство фронтонов начинают от армированного монолитного пояса (мауэрлата), и всегда закрепляют анкерами по ходу возведения, в последнем ряду верхней стены. Основные правила к возведению всех газобетонных конструкций содержатся в СП 339.1325800.2017.

Главными особенностями фронтонов является то, что от них зависит:

- размер и конфигурация будущей кровли;

- прочность стены (продолжение конструкционной наружной несущей части);

- распределение нагрузки от крыши и мансарды;

- наличие окон на мансарде и чердачный вход.

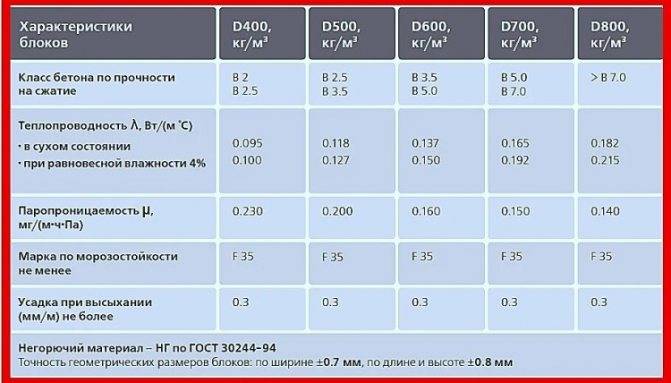

Подходящие блоки

Требования ко всем блокам из ячеистых газобетонов определены рядом нормативов (ГОСТов):

- Р 57334-2016/EN 771-4:2011;

- 25485-89;

- 31360-2007;

- 12852.5-77;

- 21520-89;

- 12852.6-77;

- 27005-86;

- 31357-2007;

- 31359-2007;

- СН 277-80.

Из существующих видов наиболее предпочтительным для фронтона будет материал с маркировкой по плотности D500-D700 (и выше), конструкционного ряда, который относят к лучшим при возведении несущих стен.

Разные формы ячеистого бетона делят его на прямоугольные, с пазами, U-образные, с ручками. Для фронтонов могут быть использованы блоки со стандартными размерами по ГОСТу – 600 х 400 (300) х 200 (300) мм или 400 х 400 (300) х 300 мм.

Чтобы фронтонная конструкция была прочной, ее укрепляют распорками и перемычками. При этом каркас крыши делают максимально прочным и надежным. Требуемая толщина газобетонного блока является стандартной (для всех наружных несущих стен) – 375 мм.

Правильный расчет

Чтобы не ошибиться в строительстве, в заранее составленном проекте проводят расчет необходимых параметров, согласно которым соотношения параллельных сторон должны быть тождественными. При проведении самостоятельных расчетов учитывают следующие параметры:

- Высота. Представлена расстоянием от основания конструкции до верхней ее точки. Данный показатель всегда вносят в проектную документацию.

- Ширина. Показывает расстояние по основанию конструкции — в наиболее широкой части.

- Угол ската крыши. Для его определения можно воспользоваться таблицей фотографии ниже, созданной по нормативным требованиям. Чтобы узнать его значение, нужно отмерить 1 м от края фронтона и высоту ската – это и будет углом наклона:

- Площадь треугольника. Определяется по стандартной формуле: высоту перемножают с шириной и делят на 2. Если присутствует несимметричность скатов, то площадь каждой половинки рассчитывают отдельно, а затем суммируют. Основная формула расчета фронтона: S= L /2 х H, где: L – основание треугольника (ширина постройки), H – высота Пользование формулой показано на картинке ниже:

- Площадь фронтона-трапеции. Здесь высоту перемножают со средней линией (половина сумм длин по верхнему и нижнему основаниям). Дополнительно вычисляется площадь треугольной области верха по формуле, описанной в предыдущем пункте. Полученные суммы складываются между собой, и получают значение точной площади конструкции.

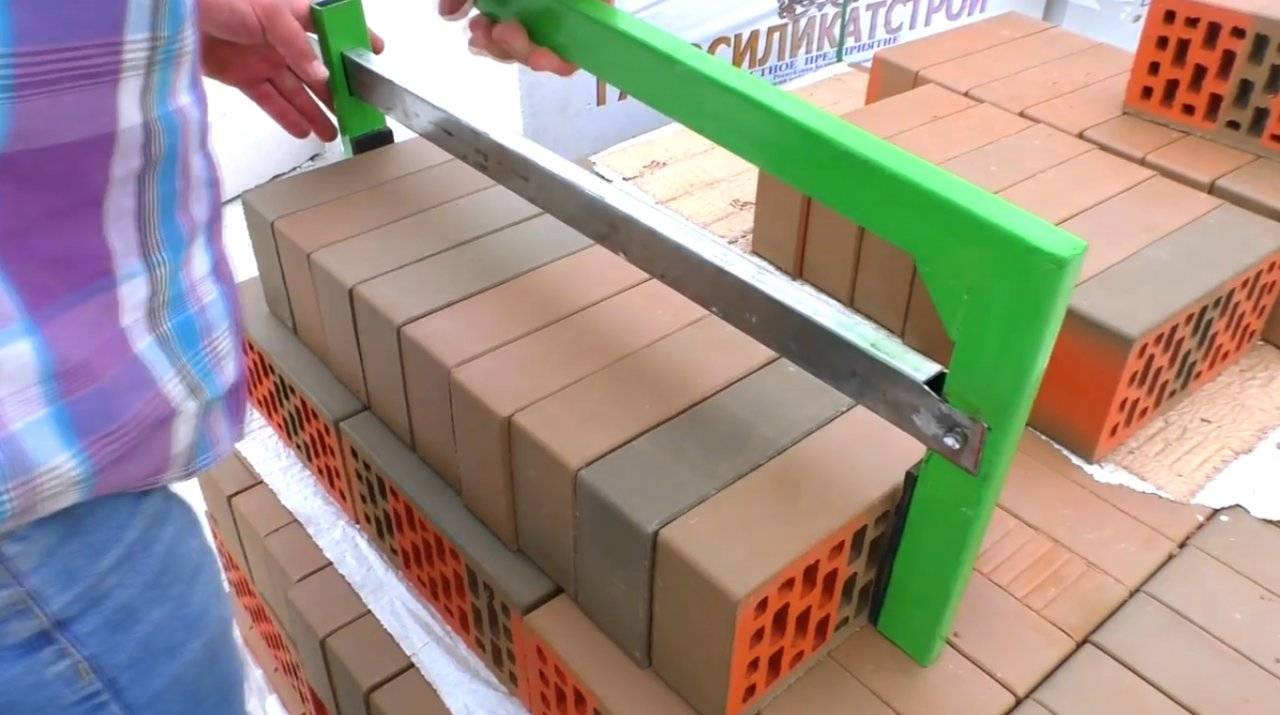

Удобнейший захват для силикатных блоков

На стройку ожидается поступление около 1500 бетонных блоков. Очень тяжелая. Что касается работы с ними, есть определенный нюанс. Ухват достаточно надежный, чтоб поднять их с паллеты. Можно взять двумя руками за отверстия и приподнять. Но укладка производится отверстиями книзу, а там не за что их брать. Если возьмём под ней с блока, получается, что рука ложится на раствор. Это неудобно. Каждый блок подтыкается к раствору, нанесенному на предыдущий блок.

Мастер посмотрел в интернете наиболее подходящий и захваты, захотелось сделать самостоятельно. Столкнулся с нюансами при их изготовлении.

Из-за большого количества блоков сделали два захвата одного размера. Они на этом объеме должны оправдать себя полностью. При выборе типа захватов брался расчёт на удобство использования, то есть минимум телодвижений, максимум пользы. Взяли и подняли блок. Немаловажна толщина пластины зацепной части, она должна быть минимальной, но всё же оно составляет порядка 5 мм. Вырезали из швеллера, чтобы могли спокойно пропихнуть в щель. И либо взять блок, либо, нанесенному раствору подставить. Все блоки в паллетах приходит с отверстиями кверху. Нужно переворачивать перед укладкой. А на таком весе лучше работать с наименьшим количеством телодвижений. Для этого как раз сила захвата приспособления играет немаловажную роль.

В силу этого захвата достаточно, чтобы ухватить блок сбоку и перевернуть его за один раз на 180 градусов. Прежде чем скажем по нюансам изготовления, рассмотрим, на что он способен. Выложили порядка сотни блоков. Ещё ни один из них не дал намека, что он может соскочить с зацепа.

Техника безопасности. Под груз руки-ноги не пихаем, голову не подставляем. Над головой блок не держим. Это устройство не то что имеет право на существование, а при работе с подобными тяжестями просто необходимо!

По поводу силы захвата. Хватает зажать два блока так, чтобы они не выворачиваются и не соскакивают в бок.

При выборе зацепа играла роль высота его относительно блока. Чем меньше, тем больше имеем возможность выше поднять на укладку.

Продолжение видео урока с 4 минуты. Shayter Andrey. https://www.youtube.com/watch?v=t_5okzFq0e0

Ещё одна интересная конструкция захвата держатели для газосиликатных блоков. В качестве бонуса еще несколько приспособлений, полезных для строителей.

LavicDecor. Есть материал о станке для создания шлакоблоков.

А эта статья пригодится, чтобы быстро класть блоки.

izobreteniya.net

Как определить уровень влажности бетонной стяжки?

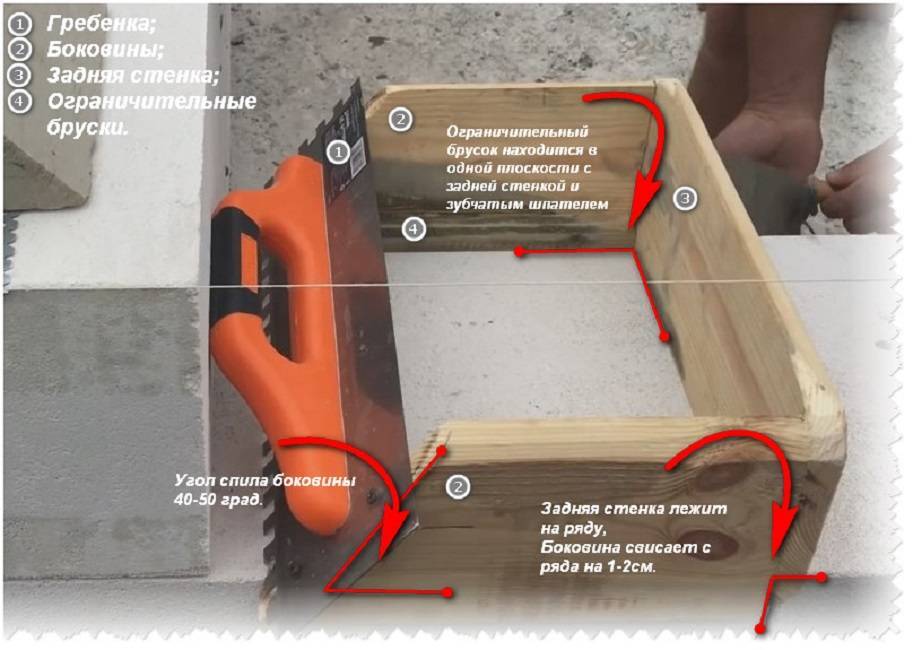

Изготовим своими руками: чертежи и описание

В некоторых случаях приобретение готового мастерка по ряду причин бывает затруднено. Можно выйти из положения, сделав кельму самостоятельно, что вполне возможно. Вариантов изготовления устройства много, от полной копии промышленного образца, изготовленного из листовой стали, до применения зубчатого шпателя, согнутого для получения нужной ширины.

Если имеется возможность, то можно сделать выкройку инструмента (развертку), которая наносится на лист металла. Развертка вырезается по контурам, намечаются линии сгибов и вырезаются зубья нужной величины. Для этого можно использовать ножовку по металлу и напильник. После этого по намеченным линиям заготовка сгибается до получения необходимой формы, стыки в нужных местах закрепляются сваркой. Остается только прикрепить ручку, и инструмент готов.

СоветЧтобы изготовить чертеж, возьмите лист бумаги и бумажный клей. Делайте выкройку методом проб и ошибок. Когда результат вас устроит, перенесите выкройку на металлический лист.

На этом видео представлен вариант выкройки и пример нанесения клея изготовленным приспособлением:

https://youtube.com/watch?v=0eNswmynAK4

Если нет материалов или сварки, можно обойтись обычным зубчатым шпателем более широкого размера, чем используемые блоки. Он сгибается по краям, формируя нужную ширину. Загнутые участки будут служить упорами, не позволяющими сдвинуть инструмент в сторону. Объем клея наносится с помощью обычного ковшика, и тут же разравнивается шпателем. Такой вариант несколько медленнее в работе, но выйти из положения позволяет.

В заключение следует отметить удобство работы с кельмой, быстроту освоения и качество работы. Простота и эффективность использования инструмента в сочетании с его необходимостью делает кельму для пеноблоков основным приспособлением для качественной укладки блоков, определяющим эксплуатационные свойства всей постройки.

Рекомендую сразу определиться с набором инструмента для газобетона и купить его в одном месте.

Советы по работе с газобетоном

- Блоки из газобетона лучше укладывать на клей. Для этих целей стоит использовать фирменную кельму, которая обеспечит вам шов между блоками в 1,5-2 мм. Кельму выбираем в зависимости от используемого блока (шириной 375 или 365 мм). При использовании широкого зубчатого шпателя увеличивается расход клея, получается более толстый шов, а процесс кладки сильно затягивается.

Толщина шва раствора слишком большая при использовании зубчатого шпателя

- Для прорезки штроб в газобетоне целесообразно применять болгарку с алмазным диском для сухой резки. Затем штробы быстро и легко вынимаются штроборезом.

Газобетон лучше резать, используя диск «мультиматериал»

- Для ускорения процесса возведения дома в качестве перемычек над дверными и оконными проёмами, а также для устройства армопояса проще использовать готовые U-блоки. Но если вы хотите сэкономить, то такой элемент можно изготовить самостоятельно из целого блока.

Процесс изготовления самодельного U-блока

- Скорость возведения дома напрямую зависит от качества кладки первого ряда газобетона. Если он уложен идеально ровно по уровню, то кладка последующих рядов проходит быстрее и легче.

Для подгонки первого ряда можно использовать шлифовальную машинку

- Не стоит вести кладку ряда с двух углов навстречу друг другу. Так будет сложно выполнить перевязку рядов и подгонку последнего элемента по размерам.

- Чтобы выполнить укладку последнего блока в ряду, необходимо уложить два последних газоблока без клея, обрезать последний элемент с учётом толщины швов. Затем на клей укладываем сначала обрезанный газоблок, а затем целый элемент.

- Перевязку блоков в рядах делаем так. Сначала кладём последний газоблок перпендикулярно ряду на другую стену. Таким образом, он становится первым в следующем ряду. Затем отмеряем расстояние и отпиливаем элемент до нужных размеров. После чего выполняем кладку с использованием клея.

- Варианты распиловки газоблока:

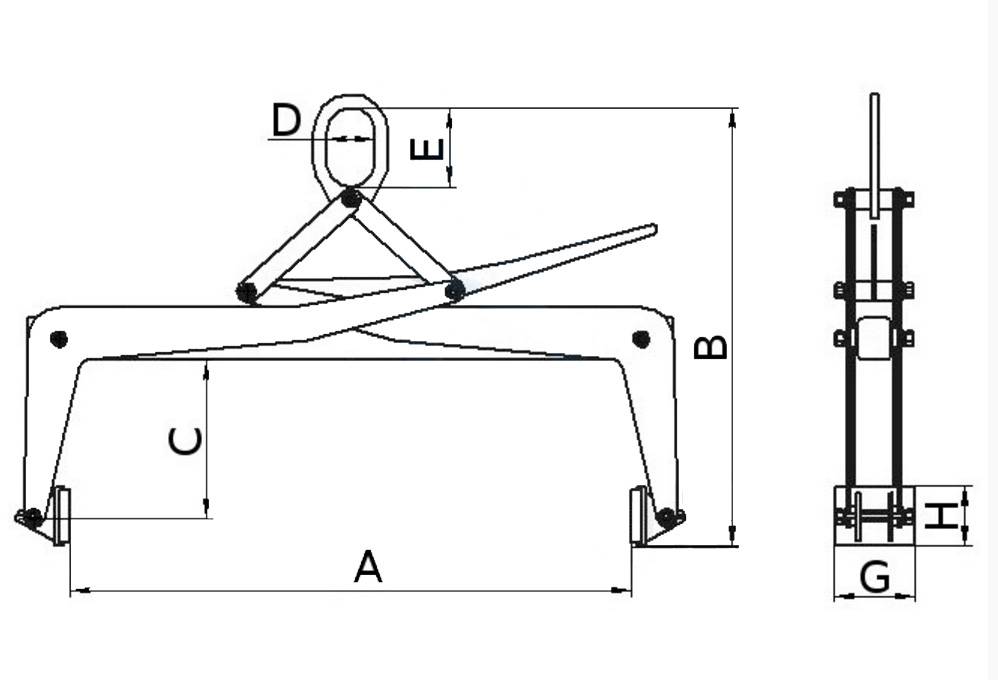

Конструкция устройства, принцип работы

Приспособление состоит из четырех рычагов выгнутого типа, имеющих шарнирное соединение. Его можно подвешивать на крюк подъемника, если имеется специальная серьга, и перемещать сразу несколько блоков.

Груз зажимается автоматически в момент подъема. Сила обжатия зависит от веса и соотношения захватных лап. Самопроизвольное выпадение блоков исключается.

Чтобы выполнить захват материала, следует:

- навесить устройство на балочный крюк, подвести под груз;

- перевести в верхнее положение стопорный крюк;

- поднять приспособление вместе с грузом, переместить в нужное место.

Для освобождения груза:

- устройство опускается на поверхность;

- стопор переводится вниз;

- захват поднимается без блоков.

![Супер приспособлении для кладки газобетона [лайфхак]](https://gbi-glav.ru/wp-content/uploads/8/4/d/84db3a5e2f9247899a7bff13a05bbd1a.jpeg)