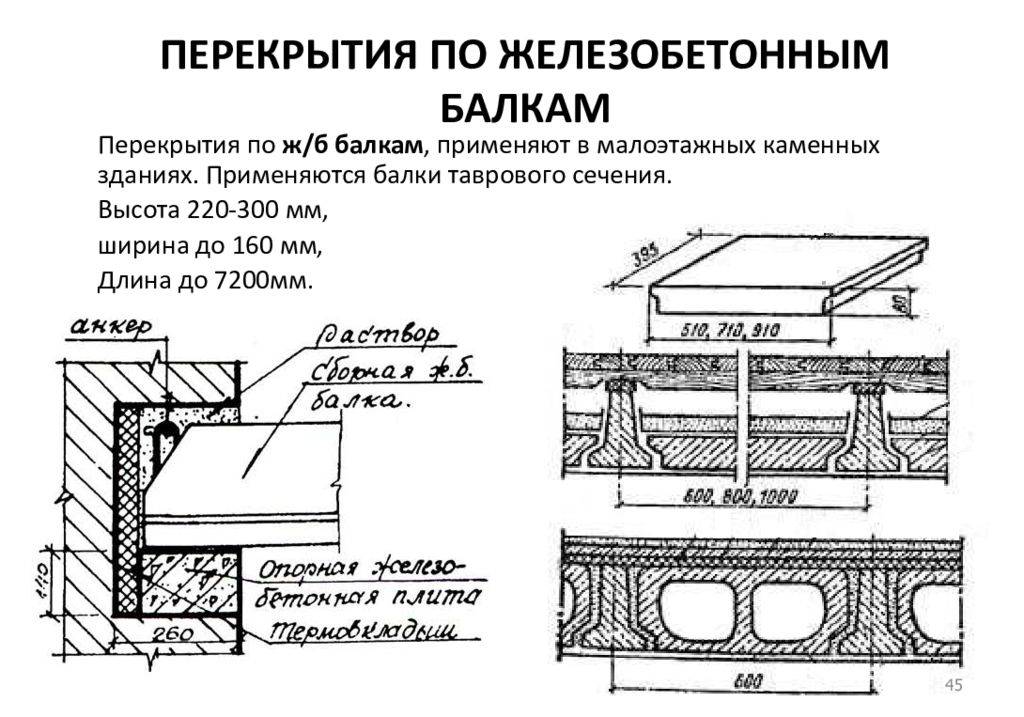

ГОСТ и размеры

Независимо от того, применяются балки перекрытия ЖБ при возведении промышленных объектов, или для создания жилого фонда, параметры конструкции практически не изменяются. Главное условие, чтобы размеры ЖБ балки перекрытия полностью соответствовали нормативам, описанным в ГОСТ.

К конструкциям выдвигается немного требований:

- длина подбираеться так, чтобы окончание не заходило на несущую стену. Величина подбирается иначе: она должна быть больше длины пролёта на 40 см и заходить за окончания опорных элементов на 20 см;

- балки перекрытия лучше не брать «с запасом». По ГОСТу в конструкциях любого назначения их высота должна составлять 5% от длины;

- в производственных условиях изготовление ширины элемента рассчитывается исходя из пропорции к высоте 5 к 7.

- В строительстве жилых зданий используются обычно ЖБ балки с длиной – 6 м, шириной – 20 см, высотой – 30 см.

Конкретнее выбор делают с учётом типа конструкции: цоколь, чердак или межэтажный шов.

По ГОСТу в конструкциях любого назначения их высота должна составлять 5% от длины

По ГОСТу в конструкциях любого назначения их высота должна составлять 5% от длины

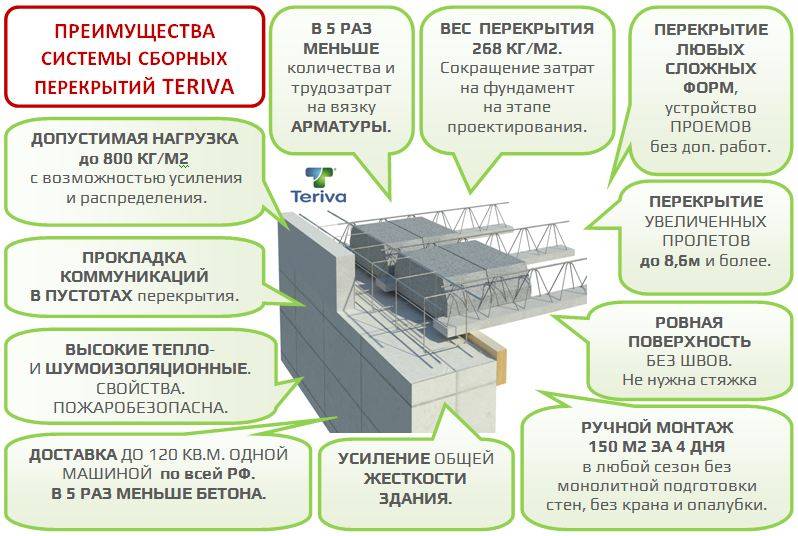

Почему монолитная основа превосходит монтаж пустотных плит перекрытия

Заливка монолитного перекрытия и технология укладки плит перекрытия, изготовленных на предприятиях ЖБИ, направлены на формирование прочной железобетонной основы, выполняющей функцию пола верхнего этажа и потолка нижнего. Однако цельная межэтажная плита превосходит сборную конструкцию по ряду показателей.

Главные преимущества монолитной основы:

- повышенный запас прочности, связанный с отсутствием стыковочных швов в цельной железобетонной конструкции;

- равномерная передача действующих нагрузок на несущие стены и фундаментное основание;

- возможность реализации нестандартной планировки и оригинальных решений, для которых сложно использовать стандартные плиты;

- легкость претворения проектных решений, связанных с сооружением на консольной плите выносных балконов;

- невозможность смещения при монтаже цельной межэтажной основы в продольном и поперечном направлениях.

В домах из кирпича, бетона или бетонных блоков перекрытия обычно выполняются из железобетона

В домах из кирпича, бетона или бетонных блоков перекрытия обычно выполняются из железобетона

Одно из основных достоинств — отсутствие необходимости применения специального грузоподъемного оборудования для подъема массивных железобетонных плит, а также возможность выполнения монтажных мероприятий собственными силами.

Это интересно: Монтаж и изготовление самодельных пеноблоков

Планирование и подготовка

Планируя заливку бетонного перекрытия, прежде всего нужно запастись материалами в востребованных объёмах.

- Нужны деревянные доски. Их них будут создаваться строительные опалубки.

- Потребуется иметь металлические прутья, трубы. Это материалы для армирования.

- Необходимо приобрести все составляющие бетона:

- мешки с цементом;

- щебень;

- песок.

- Дальше определяется расчетная ширина запланированного перекрытия.

Но для нежилого помещения толщины перекрытия в 12 см может хватить вполне. Для жилых же комнат толщина бетонного перекрытия может достигать максимум 15-ти см (превышение указанной толщины — это излишняя нагрузка на фундамент, к тому же более тонкие перекрытия способны надежно выполнять свое предназначение). Сразу же стоит запланировать установку дополнительной шумоизоляции.

К примеру, если размеры перекрытия будут составлять 300 см на 250 см, тогда основой запланированной конструкции становятся металлические балки. Их перекидывают от стены к стене. В качестве балки может быть использован швеллер, сгодится и б/у. Расстояние между такими балками должно быть 150 см. Таким образом формируется каркас, для создания которого будет задействовано 3 балки — две по краям, одна по центру. Можно приступать к оборудованию опалубки.

https://youtube.com/watch?v=clLExhMeVWA

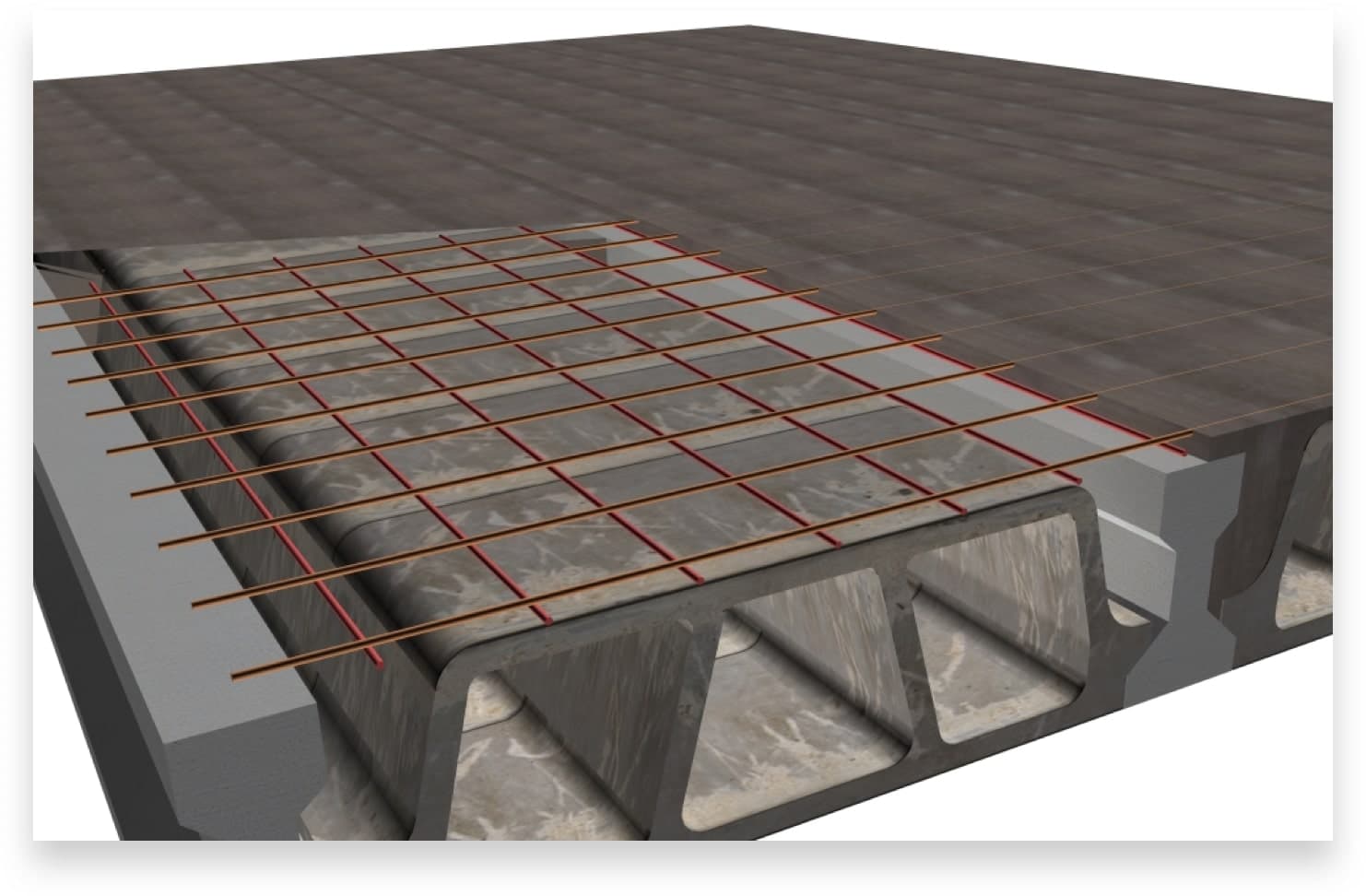

Правила армирования монолитной плиты перекрытия

Создание армирующего каркаса можно назвать одним из ответственных моментов (читайте подробно про армирование фундаментной плиты), поэтому при выполнении процесса важно соблюдать несколько правил:

- Оптимальным вариантом материала для армирования плиты перекрытия является горячекатаная стальная арматура класса А3 диаметром 8-14 мм.

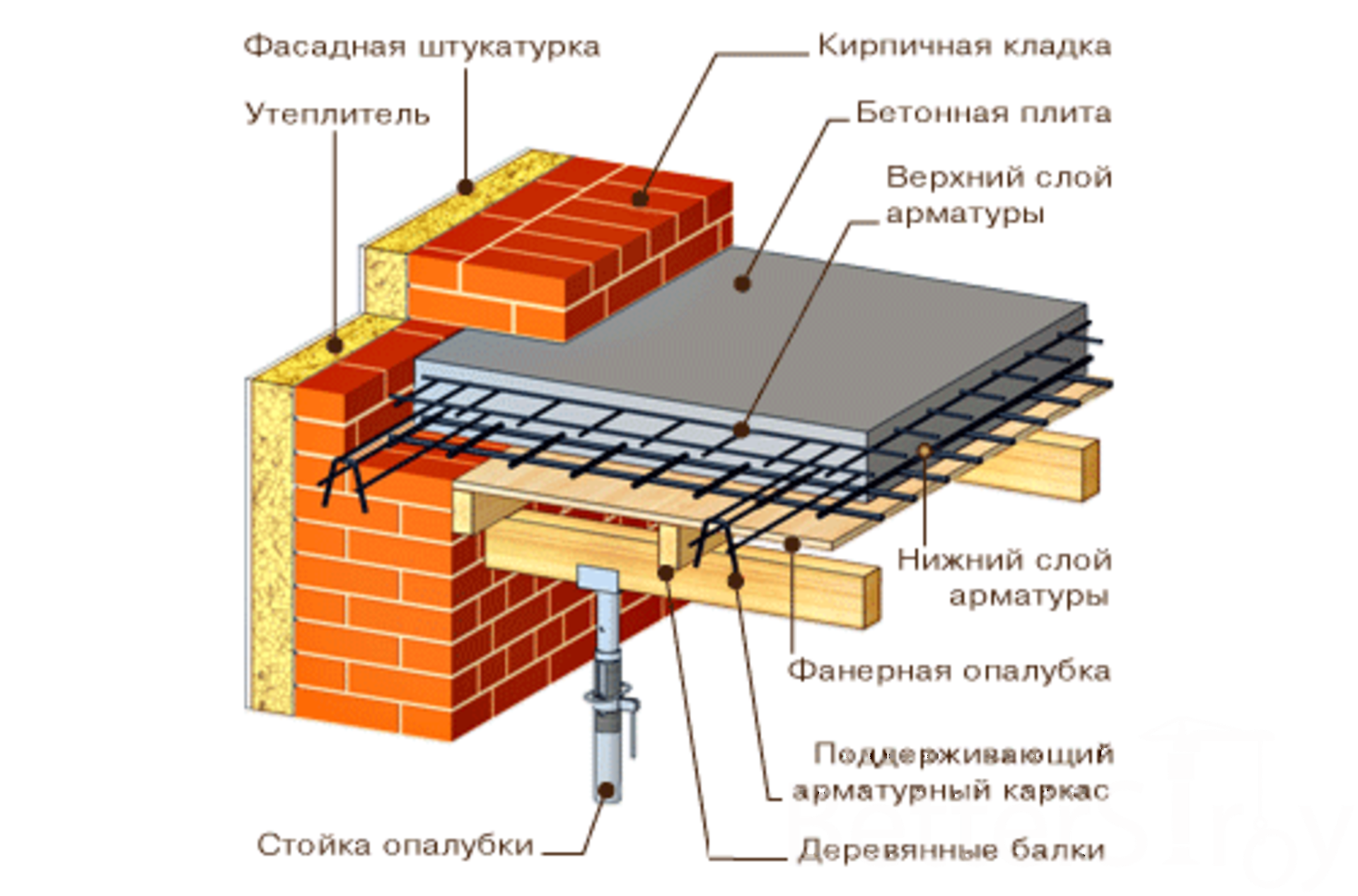

- Арматуру рекомендуется укладывать в два слоя: первый располагают в нижней части плиты, второй – в ее верхней части. При этом от нижнего и от верхнего края перекрытия необходимо создать зазор в 20-25 см. Для этой цели используются специальные пластмассовые фиксаторы, которые предпочтительно устанавливают в местах соединений прутьев арматуры.

- Расстояние от стенок опалубки до крайних прутьев арматуры должно быть больше 2 см. Однако следует помнить, что сетка из арматуры должна обязательно заходить на стены. Причем, если стены возведены из кирпича, то перекрываемое расстояние может составлять более 15 см, на стены из газобетонных блоков сетка может заходить на 25 см и более.

- Для вязки прутьев следует использовать специальную вязальную проволоку.

- Размер ячеек арматурной сетки зависит от площади перекрытия. Стандартные размеры составляют 15*15см, для перекрытий небольшого размера можно использовать сетки с ячейками 20*20 см.

- При недостаточной длине прута можно выполнить наращивание. При этом следует сделать нахлест, длина которого примерно равна 40 диаметрам прута.

Требуемые расходники и инструменты

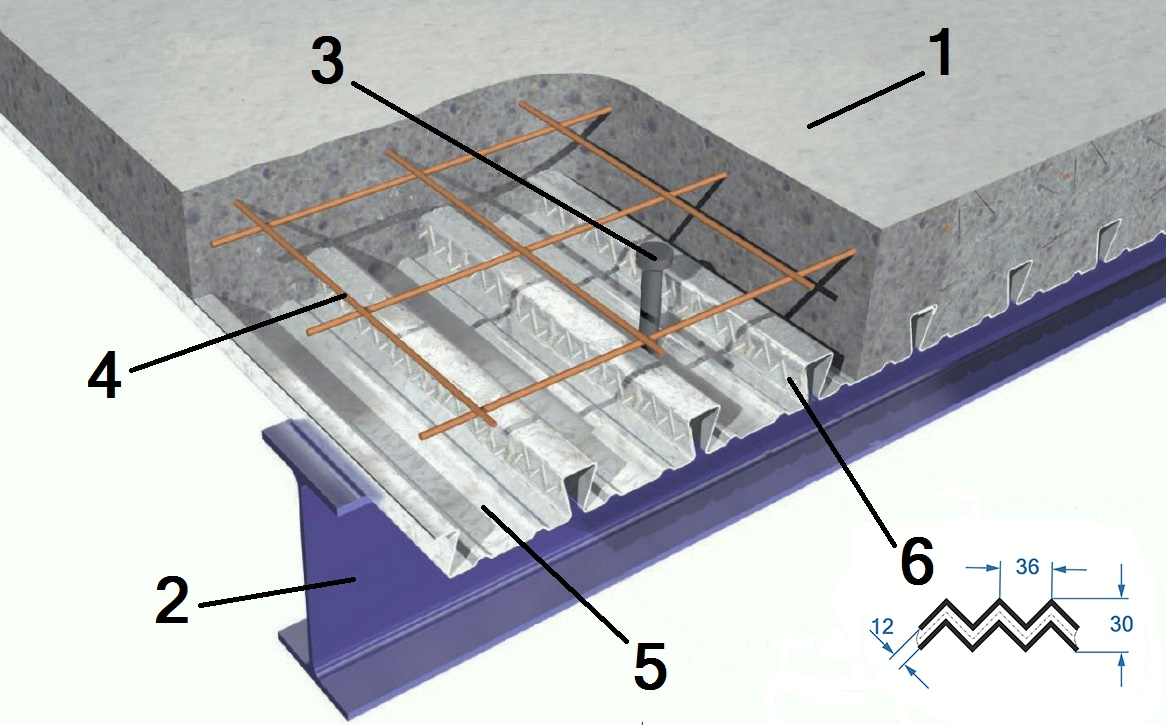

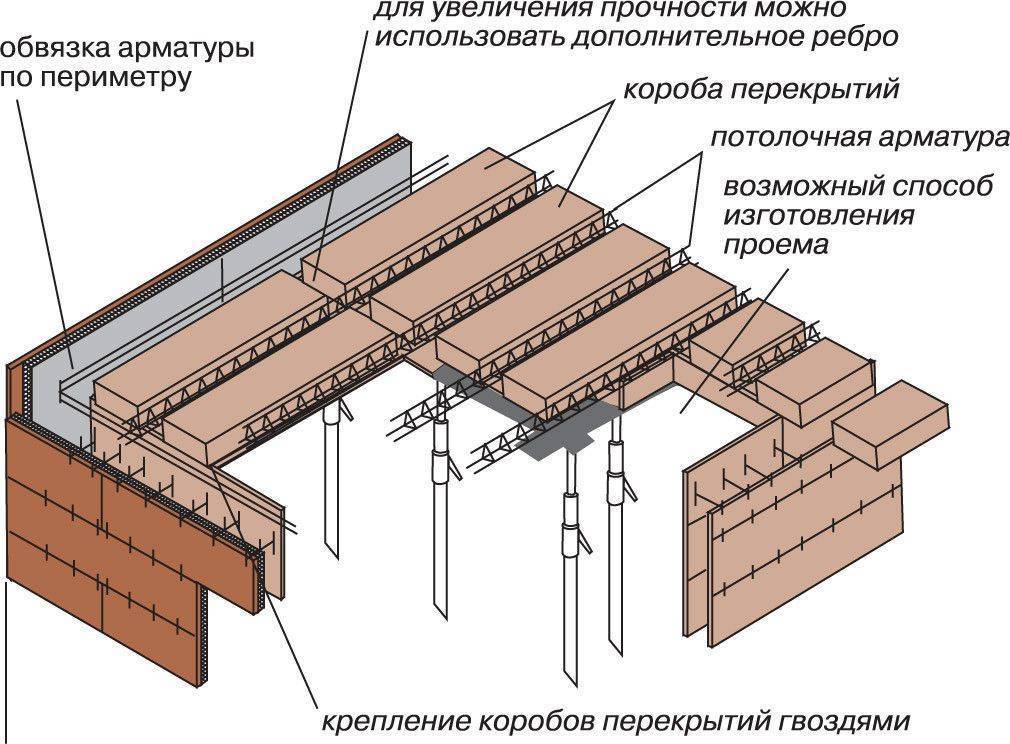

В работе с ребристыми перекрытиями (монтаж, создание монолитной поверхности) строителю понадобятся следующие расходные материалы и инструмент:

- Цемент М300, 500, 700, чистый речной песок, мелкий гравий, проточная вода.

- Опалубочные формы из дерева или нержавеющего металла, профиля.

- Бетономешалка, ручной строительный миксер, емкости для раствора, малярный инструмент (кельма, шпатели, кисти и т.д.).

- Кувалда, перфоратор, турбинка, лом, молоток, трамбовщик.

- Аппарат для сварки и все необходимые составляющие к нему.

- Сухая смесь гипса для получения нужного состава, герметики.

- Строительный уровень, лазерный дальномер, рулетка, шнуры.

- Армированные прутья в виде сетки (тип «8» или «10»).

- Монтажный крепеж (уголки, анкеры, саморезы и т.д.).

- Материал для гидроизоляции и утепления.

Для работы с реберным перекрытием потребуется также грузоподъемный кран. Подготовка места на объекте потребует строительного пылесоса, мешков для мусора, веника, ветоши, пластиковых ведер.

Монтаж и демонтаж опалубки перекрытий

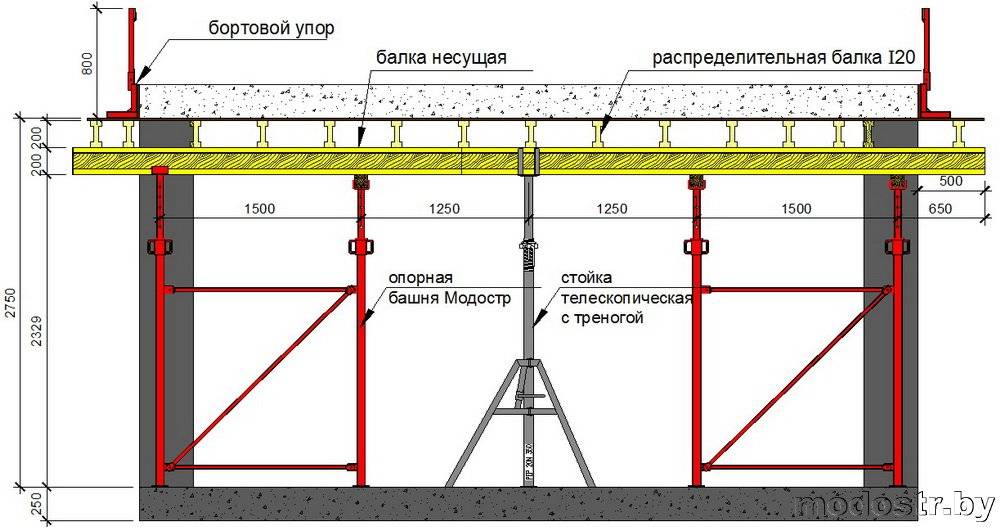

Разберемся, как проводят установку опалубки перекрытия своими руками. Прежде всего, нужно рассчитать нагрузку, которая будет оказываться на оборудование. Размеры плиты зависят от проектных параметров.

Можно определить оптимальную толщину плиты самостоятельно. Для этого нужно знать размер пролета, который равен размеру самой длинной стены. Минимальная толщина равна тридцатой части длины плиты.

Так, для длины пролета в 6 метров минимальная толщина плиты составляет 200 мм. Как правило, к минимальной толщине прибавляют 20-30 мм для надежности. Максимальная толщина в нашем примере составляет 300 мм или 1/20 часть длины.

Чтобы самостоятельно залить перекрытие, нужно предварительно сделать опалубку. И именно эта часть работы является самой сложной. Комплекты опалубки заводского изготовления можно взять в аренду или приобрести, однако это потребует дополнительных затрат.

Поэтому при малоэтажном частном строительстве нередко используются самодельные конструкции. Для монтажа применяют подручные материалы – доски, брус, фанеру, плоский шифер или профлист.

Однако следует помнить, что строительство опалубки перекрытия – это довольно сложная работа, браться за неё не имея достаточного строительного опыта, не рекомендуется. Для изготовления опалубочных щитов, как правило, используют:

- влагостойкую или ламинированную фанеру толщиной 2 см;

- деревянные доски размером 150 х 50 см для сооружения бортиков палуб;

- деревянные бруски с сечением 50 х 50 для сооружения поперечных балок, на которые будет опираться палуба.

Для изготовления вертикальных стоек можно применять деревянный брус, но более удобным вариантом является применение телескопических стоек, которые можно взять в аренду.

Применение этого оборудования намного облегчит монтажные работы и обеспечит высокое качество отливаемой конструкции. Основные правила для сборки опалубки для отливки перекрытий:

- расстояние между телескопическими опорами – 1 метр;

- расстояние между вертикальными опорами, изготовленными из брусьев – 50 см;

- лучший вариант для монтажа палубы – ламинированная фанера, так как к этому материалу практически не пристает бетонный раствор. Если под рукой нет фанеры, можно использовать ДСП или струганные доски, но в этом случае отливаемые поверхности вряд ли получатся с идеально ровной поверхностью;

Изучив все нюансы, можно приступать к монтажу. Порядок работ:

- производится разметка установки стоек;

- сначала устанавливаются треноги, затем монтируются домкраты, в которые устанавливаются стойки;

- на верхние части стоек устанавливают унивилки;

- на унивилках крепятся несущие балки;

- на балки укладывают двутавровые поперечные балки, они располагаются перпендикулярно несущим. Шаг расположения балок – 40-50 см;

- монтируются опорные уголки, а затем настилаются листы палубы;

- последний этап монтажа – проверка прочности соединения и проверка горизонтальности палубы при помощи уровня. Если поверхности неровные, то производится регулировка при помощи домкратов.

Итак, для отливки горизонтальных конструкций зданий применяется специальное оборудование — опалубка для перекрытий, которая представляем собой щит с бортиками, установленный на высокие стойки. Поддерживают щит специальные балки. Использование оборудования позволяет отливать перекрытия различной площади и толщины. Возможно также осуществление нестандартных проектов, например, с многоуровневыми перекрытиями.

Устройство и назначение

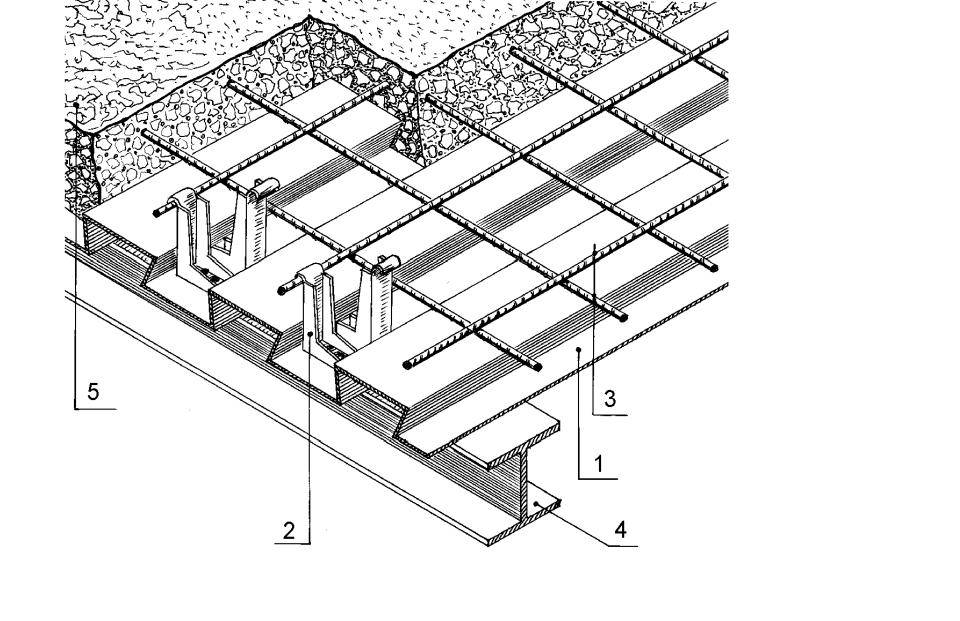

Бетонная балка перекрытия имеет простое строение и состоит из следующих элементов:

- Каркаса с арматурой внутри, которая обеспечивает прогон высокой прочностью и жесткостью.

- Бетонного массива по форме, размерам, конфигурации отвечающего стандартам.

- Строповочных элементов для захвата конструкции стропами при помощи технических средств.

Строительные элементы, отвечающие нормативным стандартам, сопровождаются документами от предприятия-изготовителя ЖБИ. Это говорит о том, что балки перекрытия, железобетонные конструкции иного назначения, отвечают существующим строительным требованиям относительно прочности, надежности.

Основным требованием, которому должна отвечать железобетонная балка – это ее несущая способность, от которой зависит надежность каркаса здания. Широкий ассортимент ЖБ конструкций позволяет выбрать строительный материал необходимой прочности и размера, исходя из требований отдельно взятого перекрытия.

Элементы перекрытия – это универсальные конструкции с широким спектром применения:

- Формируют опорный каркас под железобетонные перекрытия при монтаже кровли.

- Применяются для строительства зданий промышленного, общественного, жилого назначения.

- Используются в качестве перемычек над оконными, дверными проемами.

- В транспортной сфере при прокладке магистралей трамвайного сообщения, эстакад, подкрановых путей.

Формирование опалубки

Установка опалубки, когда используется технология монолитного строительства, — работа наиболее ответственная. Эта конструкция состоит из нескольких элементов:

- щитов;

- подпорок.

Чтобы изготовить деревянные щиты, потребуется использовать доски. Их толщина должна быть не менее 2-х см. Нарезаются доски востребованных размеров, сбиваются между собой. Здесь имеют значение точность и прочность, а не эстетика. Для создания опалубки обозначенных выше параметров потребуется 4 щита. Их размеры 150 см на 125 см. Тогда и опалубка будет создаваться без лишних усилий, и монтажные работы можно будет выполнить быстро, и производить демонтаж конструкции, когда придет время, удастся без особых проблем.

Опорами будут служить:

- деревянный брус;

- необходимой высоты доски.

Для надежности нужно устанавливать на каждый щит хотя бы 6-8 опор. Но если удастся запастись более плотными опорами, можно будет использовать меньшее их число.

Консистенция бетона вязкая, но всё же жидкая. Заливка такого состава позволяет формировать ровное перекрытие. Но для этого на щиты, с их внутренних сторон, устанавливают тонкие фанеры. Тогда смесь не станет проливаться, сразу же сформируется достаточно ровная поверхность.

Учитывая, что каркас уже установлен, можно осуществить монтаж самой опалубки. Другими словами, опалубка должна быть установлена на расстоянии 4-5 см от нижнего края уже созданной конструкции из балок.

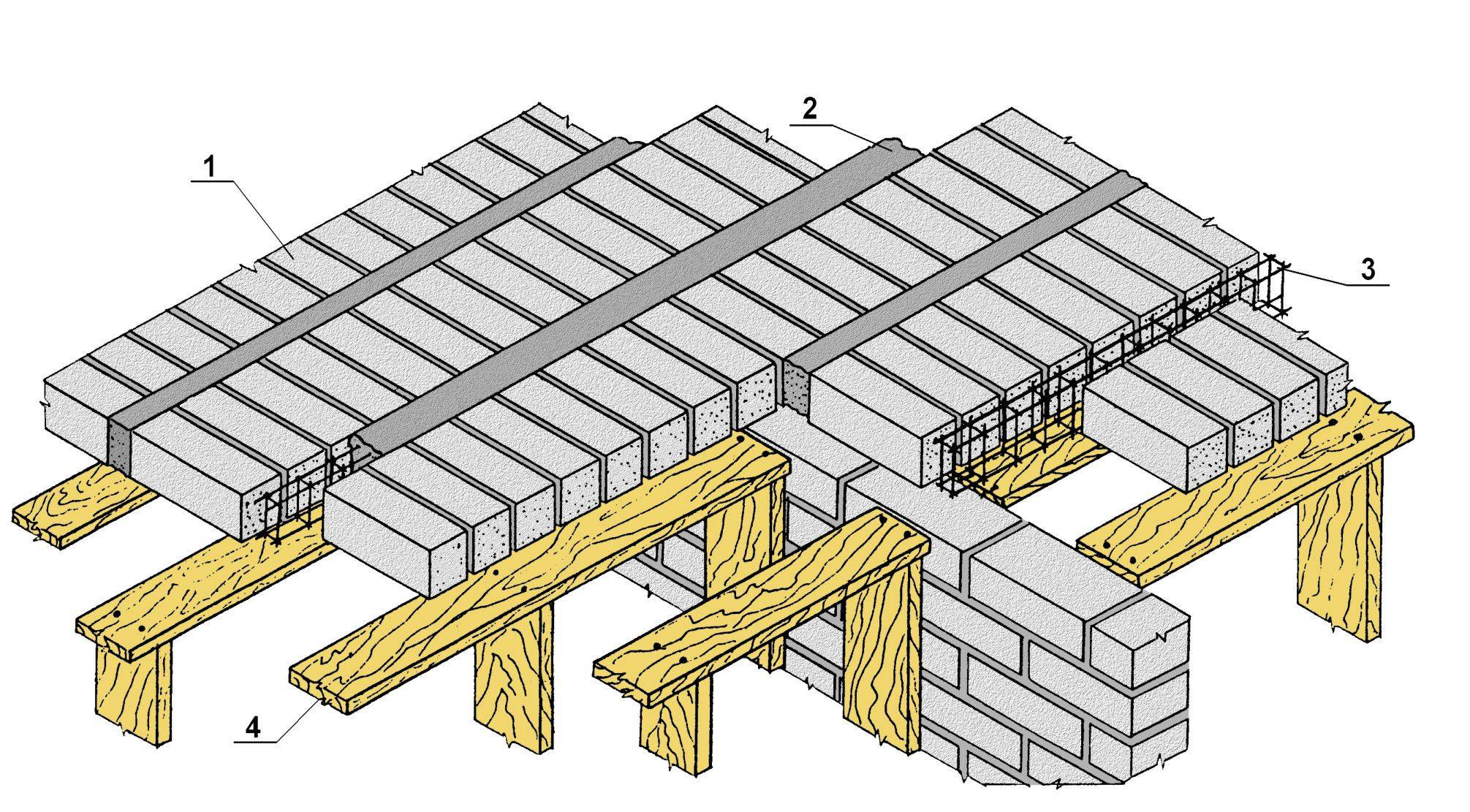

Сборные железобетонные плиты – технология установки

Для монтажных мероприятий потребуется оборудование, а также инструменты:

автокран с грузоподъемностью, соответствующей массе панелей;

Они равномерно давят на стены, не требуют использования спецтехники

- стропы, которые соответствуют массе изделий, а также шнур-причалка;

- строительные леса для выполнения высотных работ;

- стальные анкеры для крепления панелей после установки;

- лом, облегчающий корректировку положения панелей при монтаже;

- отвес и мерительный инструмент для проверки правильности монтажа изделий.

Соблюдайте следующую последовательность операций:

- Проконтролируйте горизонтальность торцевой поверхности стен по периметру. Максимальное колебание уровня может составлять 10 мм.

- Уложите раствор цемента на подготовленную поверхность стен. Обеспечьте одинаковую толщину слоя, составляющую 2 см.

- Застропите плиту и переместите ее к месту установки. Медленно устанавливайте, корректируя положение ломом.

- Проверьте ширину поверхности контакта и установите плиту на место. Отсоедините крюки такелажной оснастки.

- Зафиксируйте положение с помощью анкеров. Устанавливайте их с постоянным шагом, равным 2–2,5 м.

Оборудование

Оборудование для производства бетона варьируется в широчайших пределах: от простейших ручных бетономешалок до промышленных многоуровневых комплексов. Для частного строительства удобно использовать небольшие механизированные (электрические, дизельные) бетономешалки. Их стоимость начинается от 5-6 тыс. рублей. Загрузка компонентов проводится вручную. Существенными недостатками являются сложность точной дозировки добавляемых материалов, отсутствие механизмов для уплотнения смеси, низкая производительность.

Если стоит цель организовать небольшое частное предприятие, то оптимальным вариантом станет мобильный завод по производству бетона. Оборудование для мини-завода стоит относительно недорого – от 400 тыс. рублей, что дешевле легкового автомобиля. При этом прибыльность предприятия ежемесячно может достигать 1 млн рублей.

Дороже стоят автоматизированные линии с мощной установкой смешивания компонентов, вибросистемой, конвейерной загрузкой материала в бетоновоз. При стоимости от 1,5 млн рублей они демонстрируют отличную производительность для обеспечения бетоном частных клиентов и небольших строительных фирм.

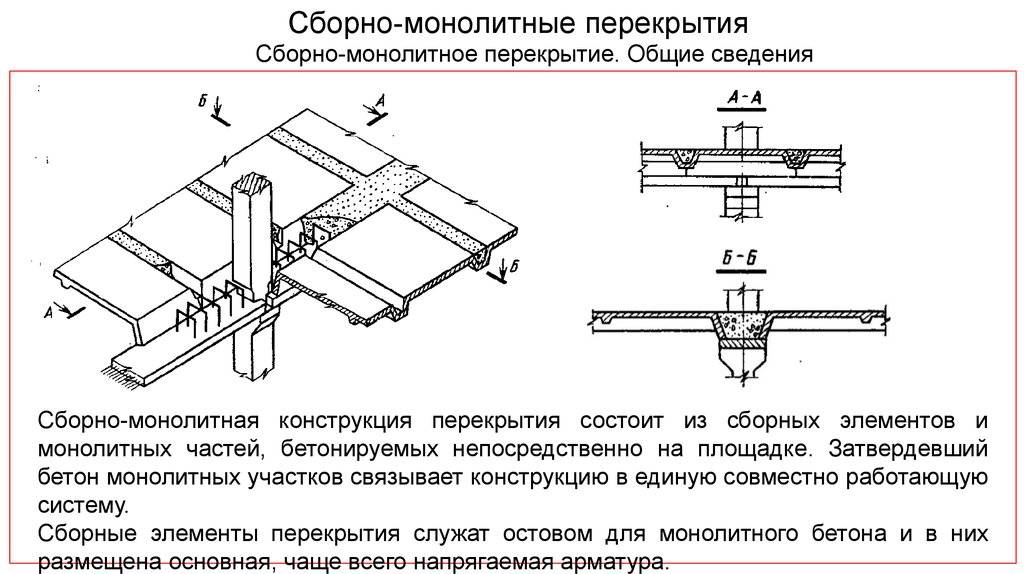

Общие сведения

Достоинства

К плюсам можно отнести такие моменты:

Благодаря особенностям технологии вы сможете возводить строения любой архитектурной формы, и при этом не ограничиваться плоскими поверхностями и прямыми углами.

Скорость и простота возведения тоже относятся к плюсам, так как заливка бетона под опалубку – процесс быстрый. При этом если потребуется, процесс можно приостановить, но ущерба качеству и прочности конструкции не будет. В любом случае при аналогичной ситуации, но с большинством других компонентов для приостановления потребовалось бы много действий.

Домам на монолитной основе характерны тепло и отличная звукоизоляция, так как нет шва и стены глухие.

Работы можно провести в любое время и при любой температуре, но идеальным вариантом будет все же лето.

Монолитный дом намного легче, нежели кирпичный и для обустройства подойдет даже облегченный ленточный фундамент.

Усадка равномерная, а это не дает появиться трещинам.

Внутренняя площадь монолита больше, чем в кирпичном доме. Дело в том, что при похожем уровне теплопроводности железобетонные стены в несколько раз тоньше кирпичных.

В технологии предусмотрено использование несъемной и съемной опалубки

Неважно, как из двух будет выбрана, так как стены все равно получаются идеально ровными и пригодны для отделки в дальнейшем.

Как видите, преимуществ монолитного строительства частного дома более, чем достаточно.

Недостатки

Но было бы несправедливо не отметить, что есть и недостатки:

- Строительство усложняется необходимостью использования специальной техники, а именно бетономешалки. Оптимальное решение в данном случае – взять оборудование в аренду, при этом ориентируясь на тот объем состава, который придется заготавливать по вашему темпу работы.

- Бетонные перекрытия не самые простые элементы при возведении. Что касается покрытия плитами, то для этого потребуется пригонять на место полномасштабный кран-подъемник. Из-за этого многие хотя обустраивать деревянные перекрытия вместо бетонных, а это в значительной мере снижает шумоизоляцию изнутри.

Съемная опалубка

Классическая схема предусматривает возведение дома монолитного типа при помощи съемной опалубки. Она представляет собой форму, в которую следует заливать бетон. Их делают индивидуально по размерам, указанным в проекте. При этом, если в плане предусмотрено строительство, которое отходит от стандартом, то процесс изготовления опалубки станет дорогостоящим и длительным.

В роли материала для создания опалубки используйте фанеру, металл, дерево или пластиковые формы. При этом все элементы должны быть скреплены при помощи шайб и гаек. После того, как смесь застынет, опалубку можно поднять и использовать повторно.

Несъемная опалубка

Этот способ монолитного строительства своими руками более современный. Опалубка в этом случае будет идти не просто в виде формы на период застывания, но и станет неотъемлемой частью стены и будет отвечать за ее свойства изоляции. В качестве материала для изготовления используйте пенополистирол, который имеет отличные изолирующие качества и прочный для выдерживания давления на не застывшей смеси бетона. Стандартная толщина материала с двух сторон может быть от 0,5 до 0,75 м.

Строительство с использованием технологии несъемной опалубки самое быстрое и дешевое, так как вы сразу же обеспечите дальнейшую теплоизоляцию и процесс отделки будет в разы оперативнее. Будет достаточно обшить такую поверхность панелями и дом будет выглядеть великолепно.

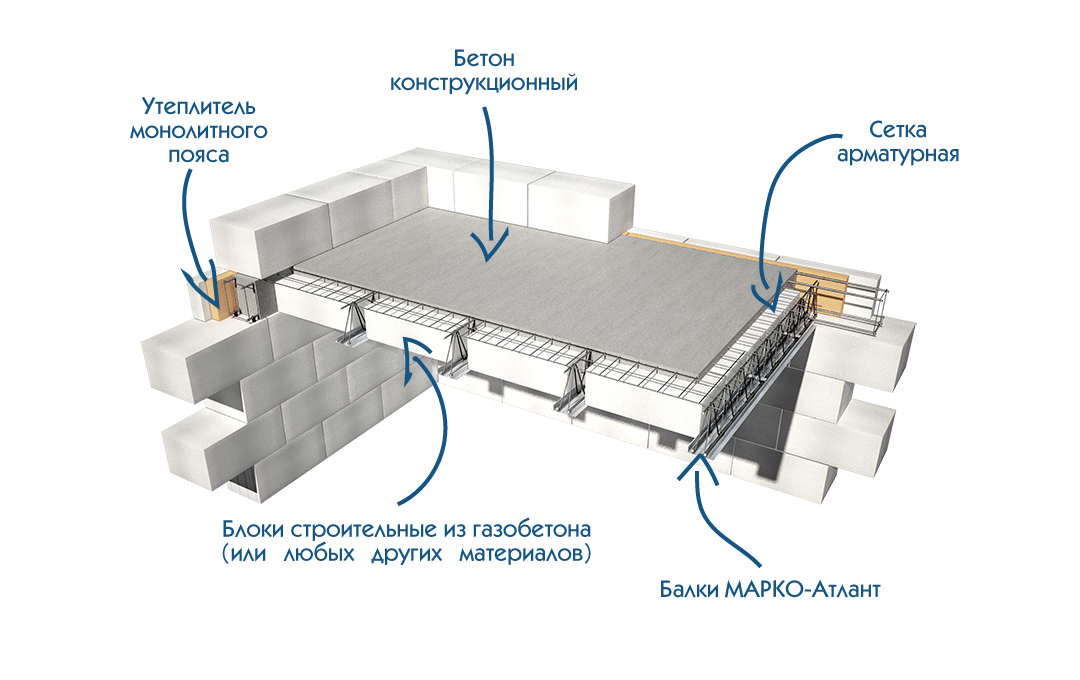

Создание опалубки

Монолитное плитное перекрытие заливается в горизонтальную опалубку, которую можно изготовить самостоятельно или приобрести готовый вариант. Использование готовой опалубки дает два преимущества: первое – конструкция является сборно-разборной, второе – с ней в комплекте идут телескопические опоры. С их помощью опалубка устанавливается на одинаковом уровне.

Кстати, ранее мы рассматривали, как сделать опалубку из фанеры.

Однако многие частные застройщики отдают предпочтение опалубке, изготовленной своими руками. В этом случае рекомендуется придерживаться следующих правил:

- Для изготовления необходимо брать обрезную доску толщиной 25-35 мм или листы фанеры толщиной 20 мм. В первом случае возникает необходимость плотного подгона досок друг к другу, а при наличии щелей рекомендуется использовать гидроизоляционный материал. Фанерные листы позволяют получить более ровную поверхность, при этом риск образования щелей сводится к минимуму.

- Вертикальные стойки можно изготовить из бруса или бревна диаметром 8-15 см. Устанавливают опоры на расстоянии 1 метра друг от друга и 20 см от стен. Высота стоек регулируется по высоте стены, верхний край опалубки и верхний край стены должны располагаться на одном уровне.

- Поверх стоек укладывают ригели. Для этой цели подходит брус, двутавр или швеллер.

- Горизонтальная опалубка укладывается непосредственно на ригели. Вначале идут поперечные балки, затем – фанера или доски.

- Установка вертикальных частей опалубки выполняется с учетом захода на стены примерно на 15-20 см. следовательно, вертикальное ограждение плиты должна располагаться на таком расстоянии от внутреннего уровня стены.

- Горизонтальность опалубки и ее ровное положение определяют с помощью строительного уровня или нивелира.

Также полезно будет изучить наш материал на тему: расчет и установка съемной опалубки.

Создание опалубки для монолитной плиты перекрытия

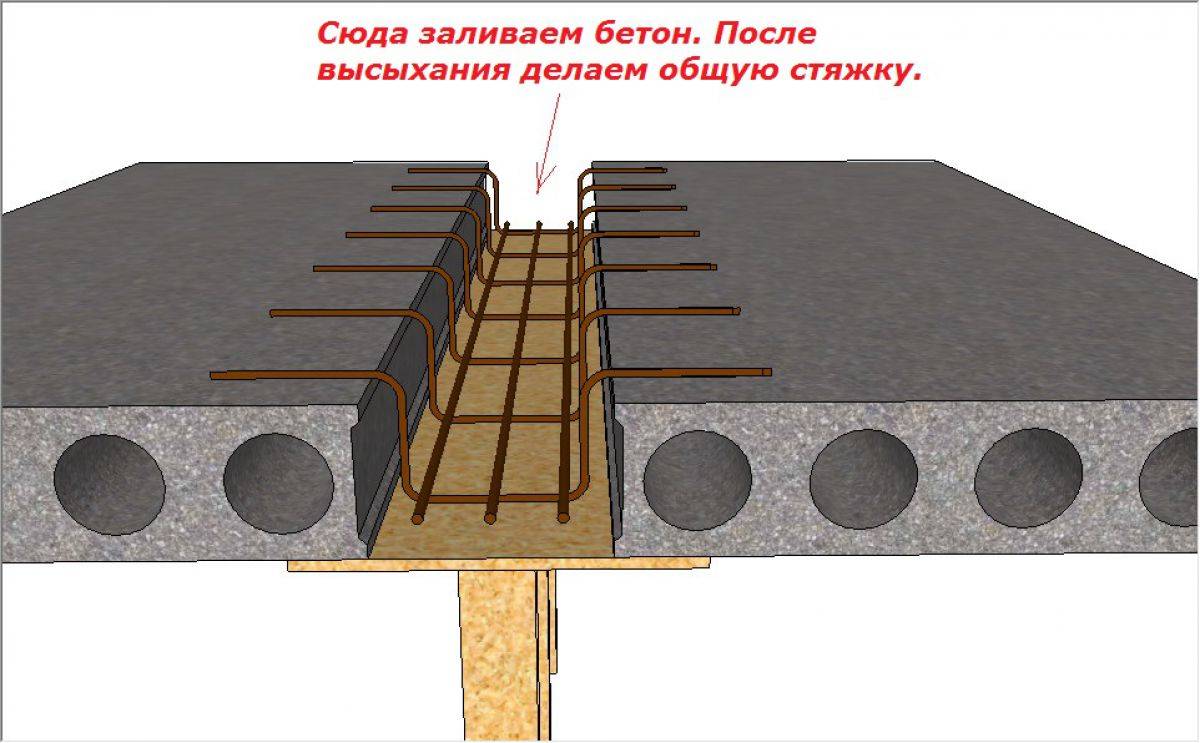

Как перекрыть помещение если немного не хватает ширины плиты

При перекрытии помещения может оказаться, что его размеры не кратны размерам плит, что приводит к образованию зазоров между плитами или между плитой и стеной. Можно вырезать недостающий кусок из имеющихся плит, но это долго и хлопотно. Есть и более легкие пути устранения этой проблемы.

Возьмем для примера случай, когда при монтаже плит между последней плитой и стеной остается зазор в полметра. Как поступить в этом случае? Есть несколько вариантов. Сначала рассмотрим наиболее простой из них. Величина зазора – 500 мм – разбивается на две части – по 250 мм. Первая плита укладывается на расстоянии 250 мм от стены, потом все плиты монтируются впритык. В результате между последней плитой и стеной окажется зазор в 250 мм. В полученные пустоты устанавливается тычком шлакоблок, из которого возводятся стены. При этом шлакоблок надежно фиксируется, упираясь тычком в плиту. Размещать шлакоблок нужно так, чтобы его отверстия были направлены в стороны, а не вверх или вниз. Возведенная внешняя стена дополнительно зажмет шлакоблок, усиливая его фиксацию.

Такая конструкция, хоть и выглядит ненадежной, на самом деле довольно прочная. Если же кто-то сомневается в несущей способности шлакоблоков, можно при заливке стяжки пола второго этажа зазоры дополнительно укрепить, установив поверх них арматурную или кладочную сетку. В качестве арматуры при этом используются прутья диаметром 6 мм.

Еще один способ перекрывания зазора – распределение его величины между плитами. Например, есть лишние полметра и десять плит перекрытия, между которыми девять зазоров по 55 мм каждый. Почему именно по 55 мм? Общая величина 500 мм делится на количество стыков – 9. В результате получается 55 мм.

Первая плита укладывается впритык к стене. Вторая – с отступом от первой на 55 мм и т.д. Последняя плита должна впритык прижиматься к стене.

Выполнение заливки плиты бетоном

Виды многопустотных плит перекрытия в сечении.

Для указанной операции лучше заказать готовый бетон на заводе и осуществлять ее специальным механическим миксером через направляющий шланг. Это будет гарантией образования равномерного слоя и прочности будущего перекрытия.

Предварительно установив каркасы под технологические отверстия (дымоходные и вентиляционные трубы и т.д.), приступают собственно к заливке. Материалы и рабочее время следует распределить таким образом, чтобы заливка осуществлялась непрерывным способом, до заполнения всей площади опалубки.

После окончательного заполнения палубы раствор тщательно усаживается с помощью глубинного вибратора. По завершении заливки плиту перекрытия необходимо оставить примерно на 28-30 дней для полного ее отвердевания. Весь этот период набора прочности плиту следует иногда смачивать водой. И только по прошествии месяца с момента заливки бетоном опалубку можно снимать.

https://youtube.com/watch?v=BOJmRZ0uePY

Таким образом, соблюдая все необходимые технологические требования, можно сделать своими руками плиту монолитного перекрытия.

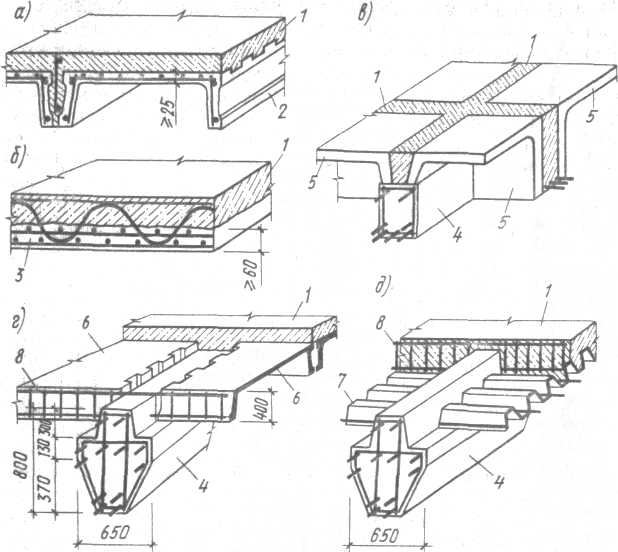

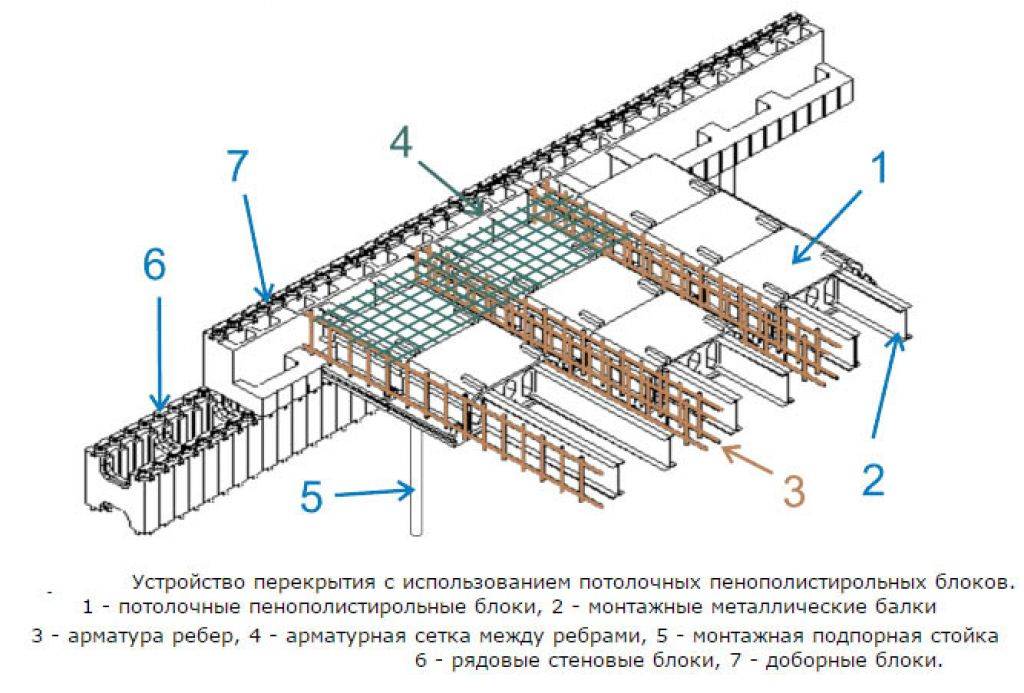

Влияние схемы эксцентричного крепления ребра на результаты подбора арматуры в плите и ребре

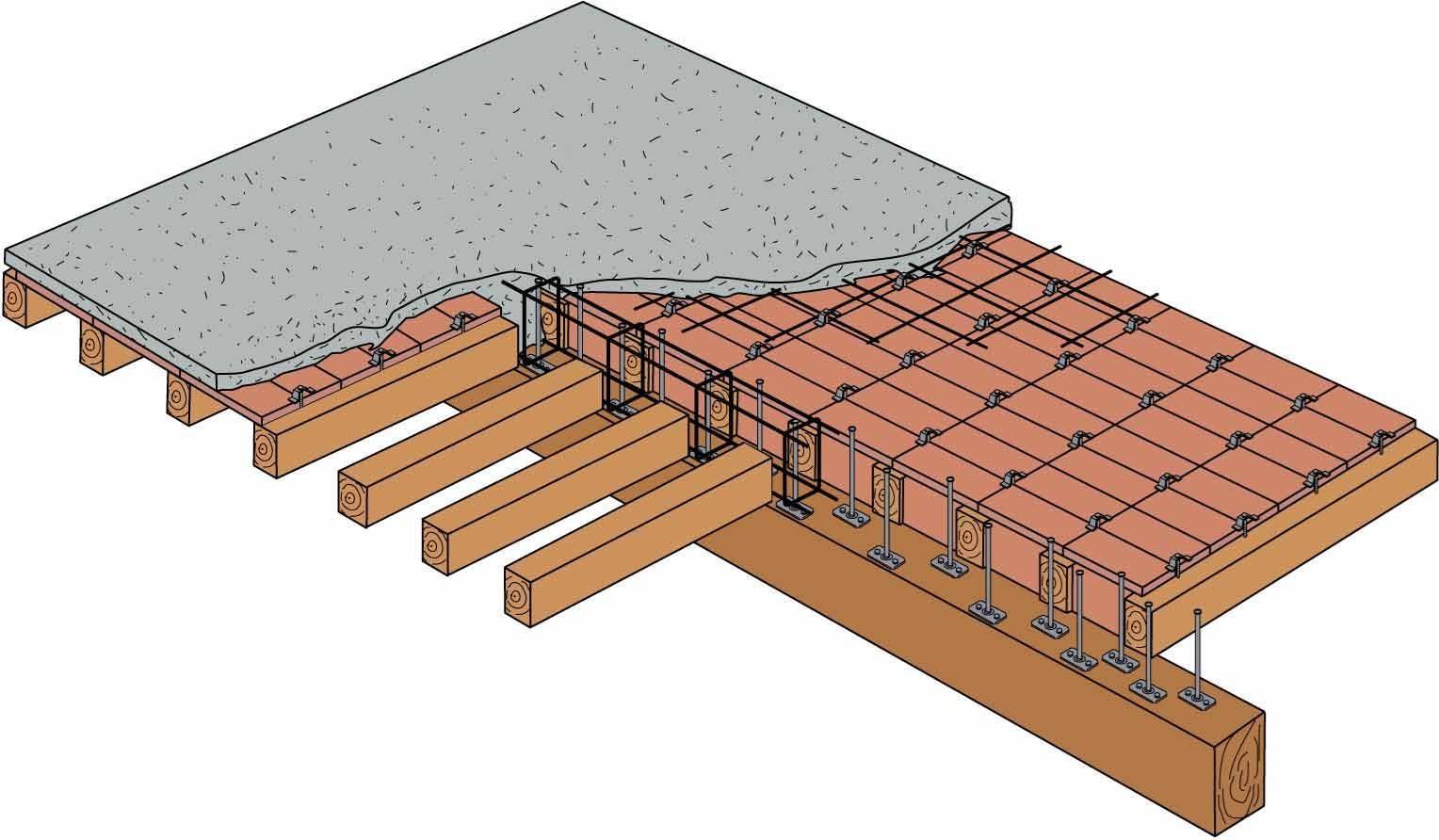

При моделировании поля железобетонной плиты пластинчатыми или оболочечными элементами и моделировании балок стержневыми элементами срединная плоскость пластин может быть расположена как на одном уровне, так и на разных уровнях с упругой частью стержня (рис. 3).

Рис. 3. К выбору размещения стержня относительно плиты: 1 — плитный элемент; 2 — стержневой элемент

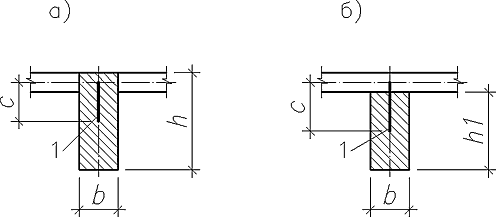

Можно было бы также представить ребра вертикально расположенными элементами плиты, однако в таком случае возникает вопрос о толковании размещения подобранной арматуры (рис. 4), поэтому в рамках этой статьи мы не будем рассматривать данный вариант.

Рис. 4. Расположение арматуры: а) в реальной конструкции; б) при моделировании стержневым и плитным элементами; в) при моделировании плитными элементами; 1 — плита; 2 — стержень

При смещении стержневого элемента относительно нейтральной оси плиты возникает необходимость учесть эксцентриситет стыков элементов в узлах. Условия совместимости деформаций стержней и пластин будут выполнены при условии присоединения стержней к узлам пластин с помощью абсолютно жестких (EI = ∞) вертикальных вставок (рис. 5).

Рис. 5. Эксцентричность стыков элементов в узлах; 1 — жесткая вставка, С — длина жесткой вставки

При этом в плите возникает мембранная группа усилий, которые в общем случае являются следствием корректного моделирования перекрытия. Следовательно, при эксцентричности стыков элементов в узлах плиты необходимо моделировать оболочечными элементами, которые имеют необходимое количество степеней свободы в узлах.

Если стержни примыкают к узлам пластин непосредственно (без жестких вставок), то в пластинах при вертикальной нагрузке мембранная группа усилий не возникает. Такое моделирование соответствует случаю, когда в реальной конструкции балки как бы выступают над плитами (рис. 6а, 6б). В этом случае при моделировании плиты конечными элементами плиты и оболочки результаты будут одинаковыми.

Рис. 6. Моделирование ребристого перекрытия или плиты (комбинированная модель): а — без жестких вставок (высота балки h), б — без жестких вставок (высота балки h1); в, г — то же, но с жесткими вставками

Каждый из предложенных на рис. 6 вариантов расчетных схем имеет свои преимущества и недостатки. В случаях, представленных на рис. 6а и 6б, жестких вставок нет. В случае, когда в стержневом элементе имеется вставка (рис. 6в, 6г), от действия вертикальной нагрузки в плите возникает мембранная группа усилий. Как следствие, в упомянутых стержнях появляется продольная сила (усилие распора), которая отвечает действительной работе конструкции. Этого не происходит при центрировании элементов по средней линии.

Кроме того, в схемах (рис. 6а, 6б и 6в) в местах пересечения стержня и плиты будет дважды учитываться площадь бетона. В схеме (рис. 6г) такого эффекта не наблюдается, но при этом возникает вопрос, правомерно ли будет перенести площадь подобранной арматуры в сжатой зоне стержня в сжатую зону плиты (изменение плеча внутренней пары сил).

Армирование стержневых элементов также возможно как по первой, так и по второй группам предельных состояний.

Рассмотрим два примера расчета (ребристой панели перекрытия и монолитного ребристого перекрытия с балочными плитами), которые приведены в пособии «Проектирование железобетонных конструкций», и по этим исходным данным смоделируем соответствующие расчетные схемы в комплексе SCAD (учитывая особенности, изложенные выше).

Ребра были представлены стержневыми элементами прямоугольного сечения. Тавровое сечение ребер не рассматривалось, поскольку, во-первых, при таком моделировании ребер будет дважды учитываться бетон сжатой зоны (стержня и плиты), что исказит конечный результат, а во-вторых, моделирование крайних ребер окажется некорректным, поскольку одна из полок тавра будет лишней.

Рассмотрено четыре типа схем, которые отличались между собой представлением нагрузки в расчетной схеме и типом конечного элемента плиты (табл. 1). Представление ребер одним типом элемента (пространственный стержень) при моделировании полки плиты конечными элементами оболочки и плиты объясняется тем, что стержневой элемент плоской схемы не может иметь жестких вставок в своей плоскости.