Как определяется активность

Чтобы определить активность, используются лабораторные тесты, порядок проведения которых указан в ГОСТе 310.4.

Как определяют активность цемента:

- Приготовление цементного раствора из вяжущего, многофракционного песка в соотношении 1:3 и водоцементным отношением до 0.5. Сухая смесь перемешивается с водой.

- Испытания конусом и специальным встряхивающим столиком. Цемент должен демонстрировать расплыв от 106 до 115 миллиметров. Если нужно, все операции повторяют с другим объемом воды.

- Из цемента нормальной густоты делают балочки величиной 4х4х16 сантиметров: смесь укладывается в смазанные маслом формы, послойно и с использованием виброплощадки.

- В первые сутки цемент твердеет в ванне с гидравлическим раствором, потом 28 суток в холодной воде. Вода меняется через 14 суток.

- Три полученных результата (конус, балки, твердение в воде) суммируются и определяется самая близкая по индексу марка вяжущего.

Если сроки исследований не определены или использовался несвежий цемент, активность может быть определена неправильно.

В домашних условиях

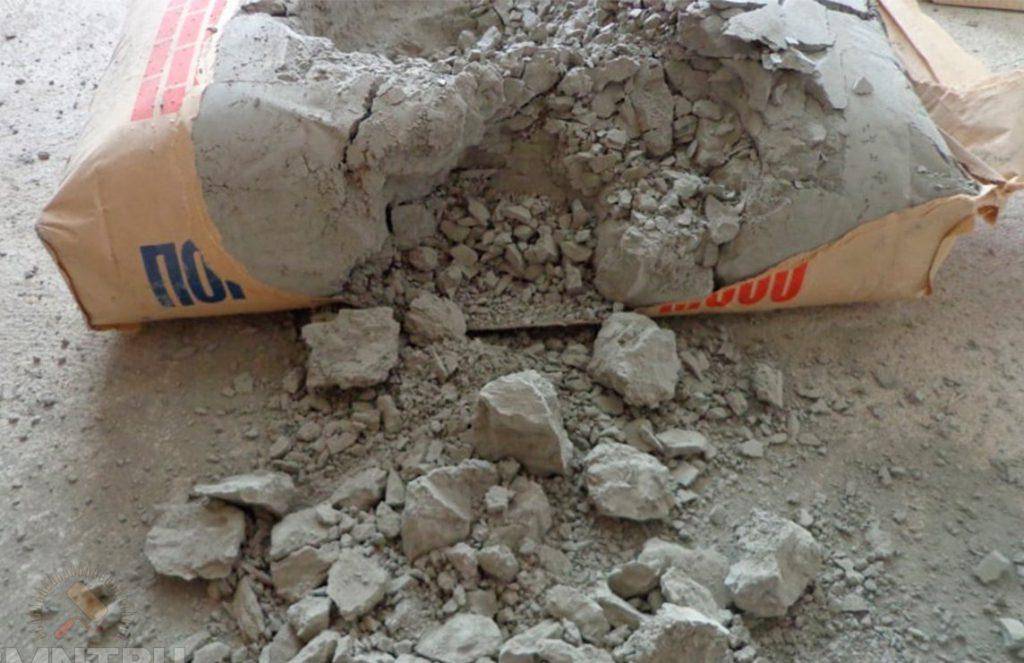

Приобретая вяжущее, его проверяют на качество и прочность. Сделать это вне лаборатории и без специальных средств трудно, но можно. Обычно оценивают состояние и цвет. Порошок с высокой активностью должен быть серого цвета с зеленым подтоном. Он хорошо протекает сквозь пальцы, комки могут быть только в мешке и минимального размера (и разминаются легко в руках). Если есть твердые комки – свойства ухудшаются.

Тестирование водно-визуальным методом:

- Смешивание цемента с щелочной минеральной водой до получения консистенции теста.

- Формирование образца в форме диска с тонкими краями и утолщением внутри. Если тестовый образец затвердел за 10-12 минут и ощутимо нагрелся – цемент качественный, активность высокая. Материал низкого качества твердеет в течение получаса, потом может покрываться трещинами.

- Затвердевший диск аккуратно оборачивают влажной тканью, отправляют в полиэтиленовый пакет или емкость из пластика. Выжидают 3 суток, достают и смотрят: материал должен стать еще более прочным, при постукивании давать металлический отзвук, от удара не рассыпаться. Возможно наличие минимальных трещин в формате сетки.

Осуществляя тестирование, нужно проверять цемент разных партий – материал везде разный.

Новый прибор для определения

Для определения активности цемента могут использоваться специальные приборы. Так, компания «Интерприбор» в 2009 году запатентовала устройство «Цемент-Прогноз», которое осуществляет контракциометрический способ исследований. Прибор работает автоматически, комплектация включает: сервисное ПО (благодаря ему можно переносить результаты исследований на компьютер, отправлять в архив, Excel), камера изменения, стакан для проб образца, электронный блок.

Прибор определяет температуру и изменения объема воды в камере. Камеру заполняют водой, отправляют образец в стакане, ждут три часа и получают результаты. Есть и цикл контракционных измерений, проходящий за 7 суток.

Благодаря соединительной коробке электронный блок можно подключать к 3 камерам, проводя в них исследования одновременно. Функций для обработки результата огромное множество. В Государственный реестр измерений прибор внесен.

«Цемент-Прогноз» позволяет не только облегчить проведение исследований, но и выполнять их в разных форматах: есть приборы для измерения водонепроницаемости бетонного монолита, прочности и водоцементного отношения, морозостойкости и т.д.

Планируя выполнять ремонтно-строительные работы, очень важно проверять качество и свойства используемого цемента, так как от него зависят долговечность и надежность конструкций/сооружений. До начала работ нужно точно определить, что вяжущее соответствует марке и указанным характеристикам

Зависимость подвижности от прочности и наоборот

По причине того, что подвижность смеси определяется количеством жидкости в её составе, можно сделать вывод, что изменение состава повлечёт и изменение других свойств бетона. Если конкретно, то при разбавлении смеси водой теряется её прочность (а также время застывания, морозостойкость и целый ряд свойств). Заметим, что разбавление не единственный способ. Если Вы добавите в состав раствор другого цемента или заполнители более мелких фракций или специальные присадки, подвижность смеси может измениться также. При этом другие свойства смеси тоже меняются. Поэтому, чтобы получить необходимый результат, предпочтительнее не изменяя состав, а использовать трамбовочное оборудование при его укладке. Так Вы только повысите прочность бетона, уплотняя его. Если Вы сделаете арматурное основание менее частым или упростите форму заливки, Вам, возможно, не придётся делать раствор более эластичным искусственно. Но первым рецептом получения ожидаемого итога работы является грамотный и оптимальный по свойствам выбор марки смеси по подвижности.

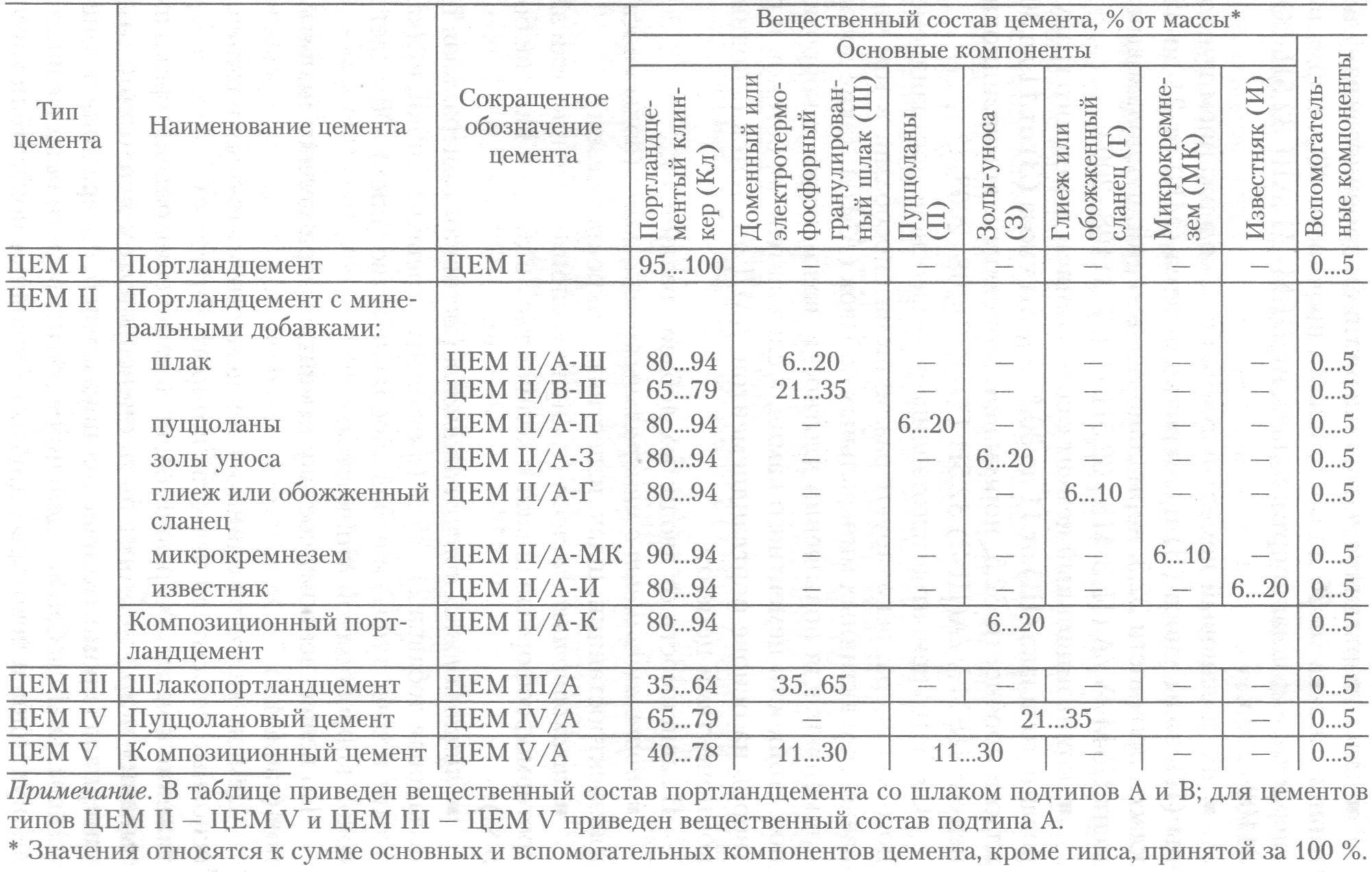

Свойства портландцемента и методы их определения. Активность марки и классы портландцемента.

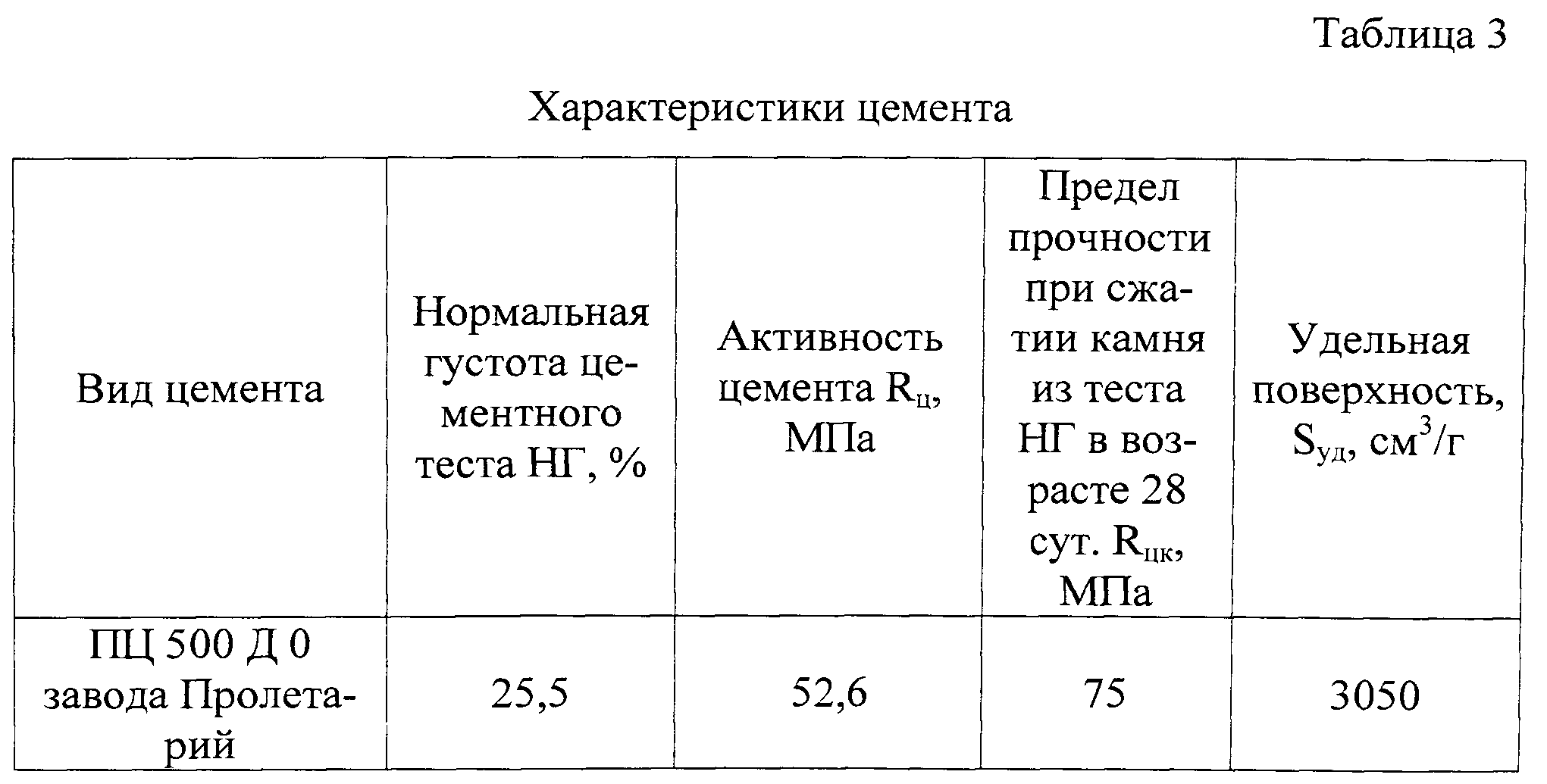

К основным свойствам портландцемента относятся истинная и насыпная плотности, тонкость помола, водопотребность, сроки схватывания, равномерность изменения объема, прочность, тепловыделение, удельная эффективная активность естественных радионуклидов.

Истинная плотность портландцемента составляет 3,1–3,2 г/см3. Более экономичные цементы с пониженной плотностью. Они дают больший выход цементного теста.

Насыпная плотность в рыхлонасыпном состоянии равна 900–1100 кг/м3, в уплотненном – 1400–1700 кг/м3. Чем тоньше измельчен цемент, тем он имеет меньшую насыпную плотность. При расчете вместимости складов насыпную плотность принимают 1200 кг/м3 .

Тонкость помола характеризует степень измельчения цемента. Она определяется ситовым анализом. При просеивании пробы цемента через сито с сеткой 4900 отв/см2 должно проходить не менее 85 % массы просеянной пробы. Тонкость помола оценивается также удельной поверхностью, т.е. площадью всех зерен, содержащихся в 1 грамме цемента. Она составляет у большинства цементов 2500–3000 см2/г и только у быстротвердеющих и высокопрочных 3500–4500 см2/г. Чем тоньше помолот цемент, тем выше его активность.

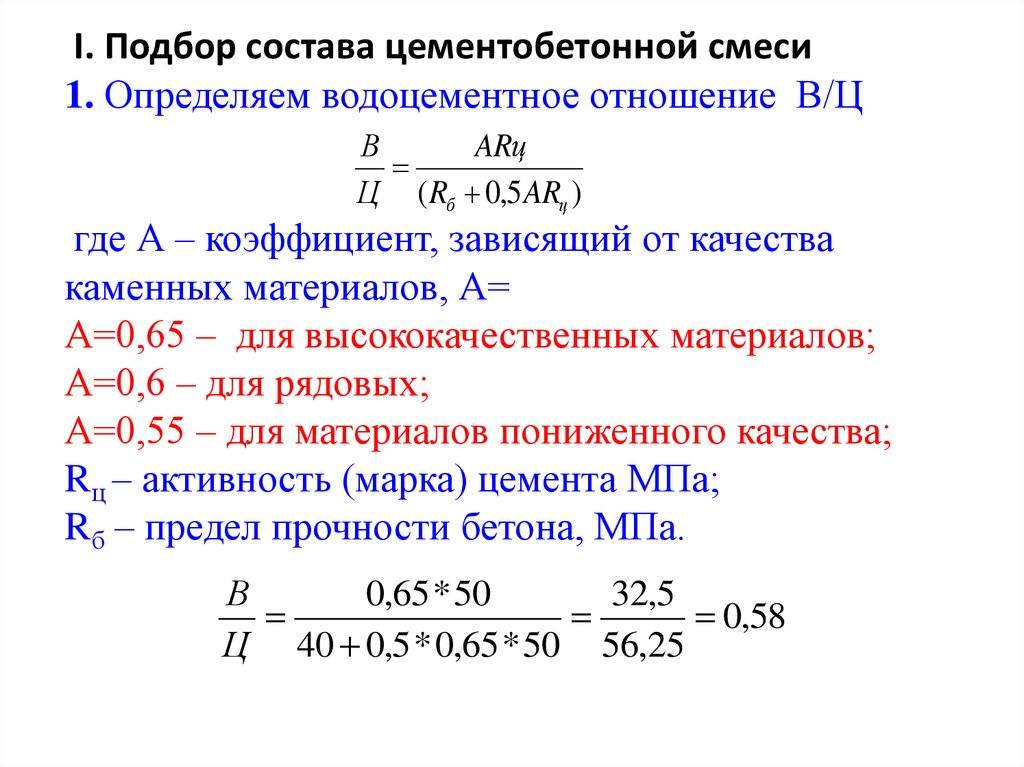

Водопотребность портландцемента характеризуется водоцементным отношением (отношением массы воды к массе цемента), при котором достигается нормированная подвижность стандартного цементно-песчаного раствора, состоящего из цемента, песка и воды.

Схватыванием называют необратимую потерю подвижности цементным тестом в результате гидратации. Смесь цемента с водой загустевает и ее переработка затрудняется и становится даже невозможной.

Сроки схватывания характеризуются началом и концом схватывания. Они определяются на приборе Вика путем погружения иглы в тесто нормальной густоты. За начало схватывания принимают время от начала затворения цемента водой до момента, когда игла прибора не дойдет до дна пластинки на 2–4 мм. За конец схватывания принимается время от начала затворения до момента, когда игла опуститься в тесто на 1–2 мм.

Начало схватывания портландцемента должно наступать не ранее 45 мин, конец – не позже 10 ч. Этого времени достаточно, чтобы приготовить, транспортировать и уложить в конструкцию бетонные и растворные смеси.

На скорость схватывания портландцемента влияют минералогический состав клинкера, добавка двуводного гипса, химические добавки, степень обжига клинкера, водоцементное отношение, температура окружающей среды, время хранения на складах. Ускоряет схватывание минерал С3А. Для замедления сроков схватывания к клинкеру при помоле добавляют двуводный гипс от 1.0 до 4.0 % в пересчете на SO3.

Равномерное изменение объема – свойство цемента при твердении образовывать цементный камень, деформация которого не превышает допустимых значений. Она определяется кипячением в воде, а при содержании МgO более 5 % – пропариванием в автоклаве образцов из цементного теста. Отсутствие на образцах радиальных, доходящих до краев трещин и искривлений, свидетельствует о равномерности изменения объема.

Качество цемента оценивают по комплексу таких показателей, как тонкость помола, насыпная плотность, норм.густота , сроки схватывания, равномерность изменения в объеме цементного камня, активность цемента. При соответствии всех показателей требованиям ГОСТа цементу присваивают марку.

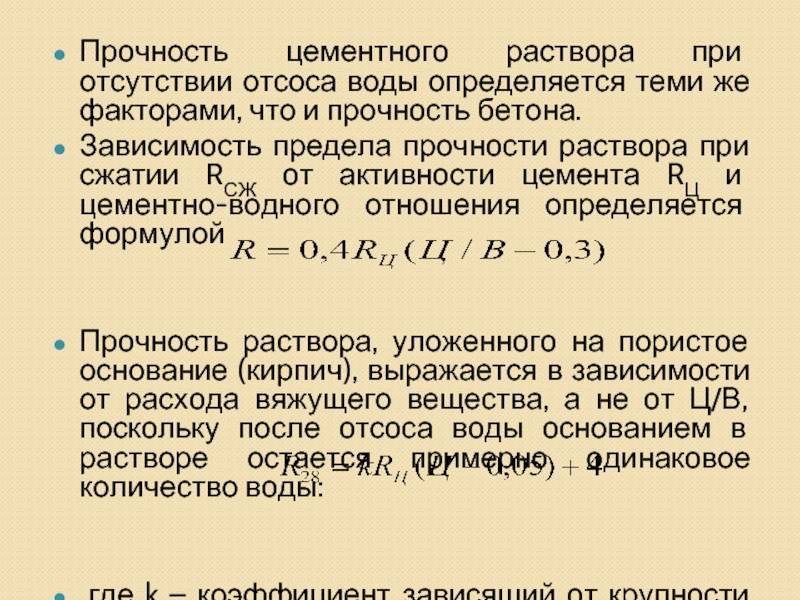

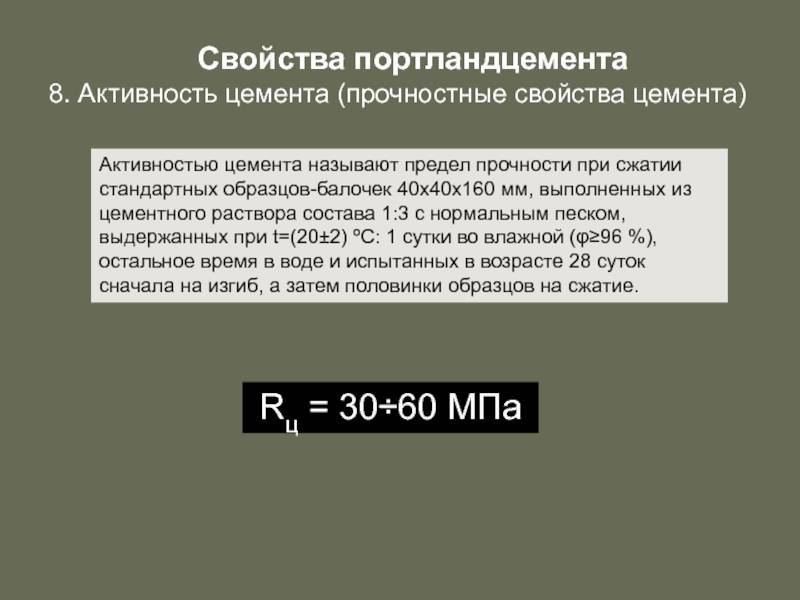

Активность – фактическая прочность на сжатие образцов стандартного цементного раствора, изготовленных и испытанных в стандартных условиях(прочность на сжатие)

Rсж = F/A

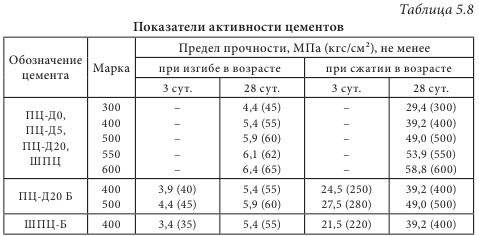

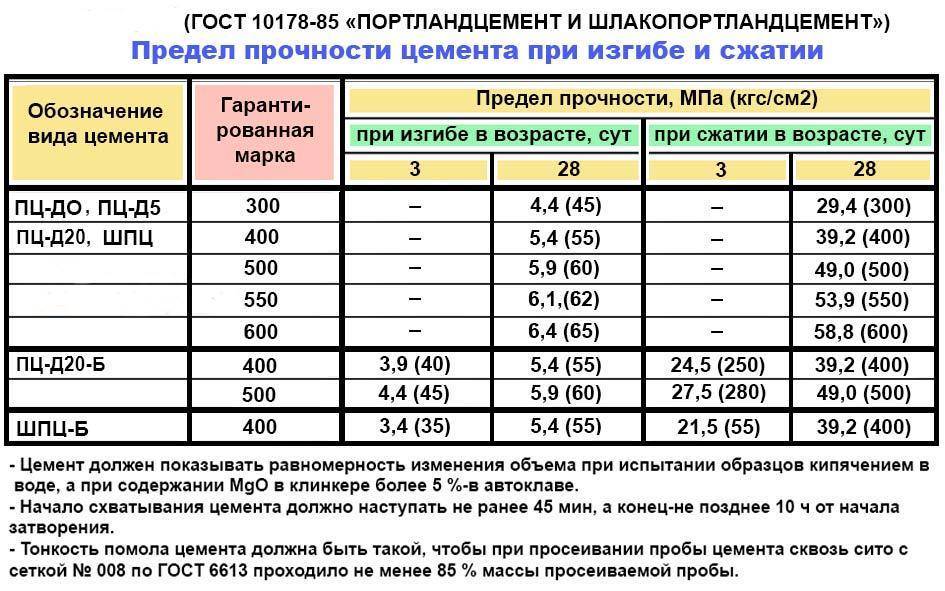

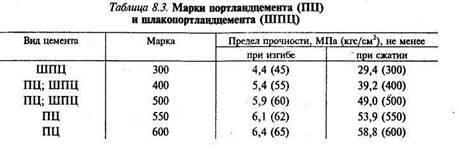

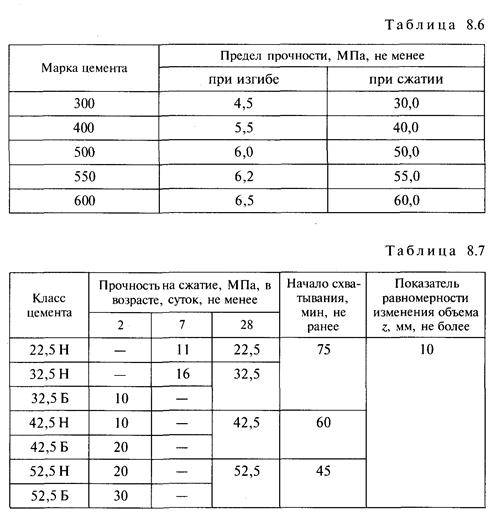

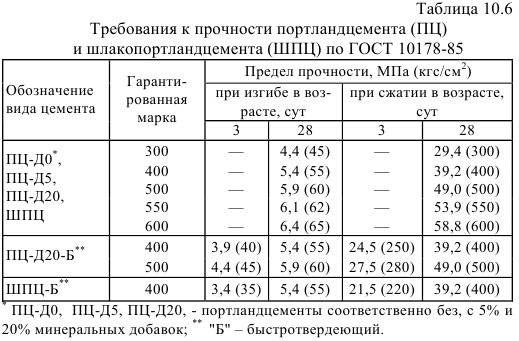

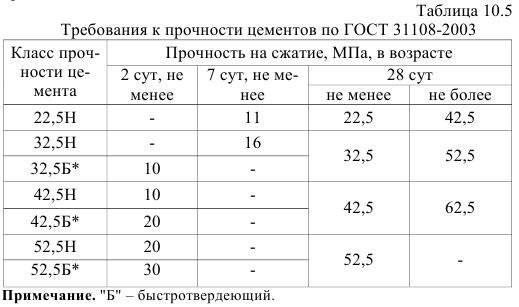

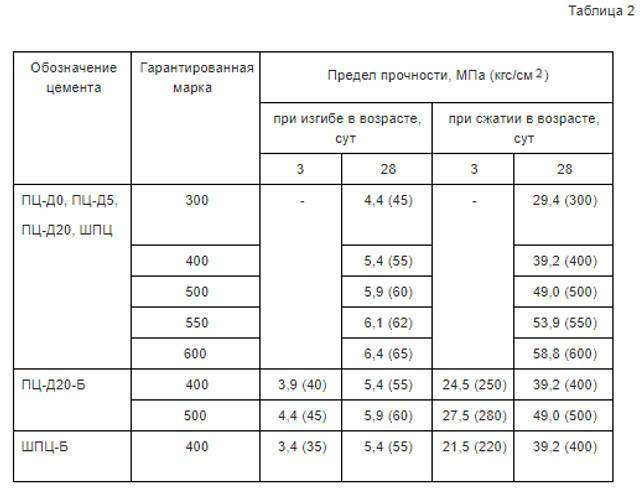

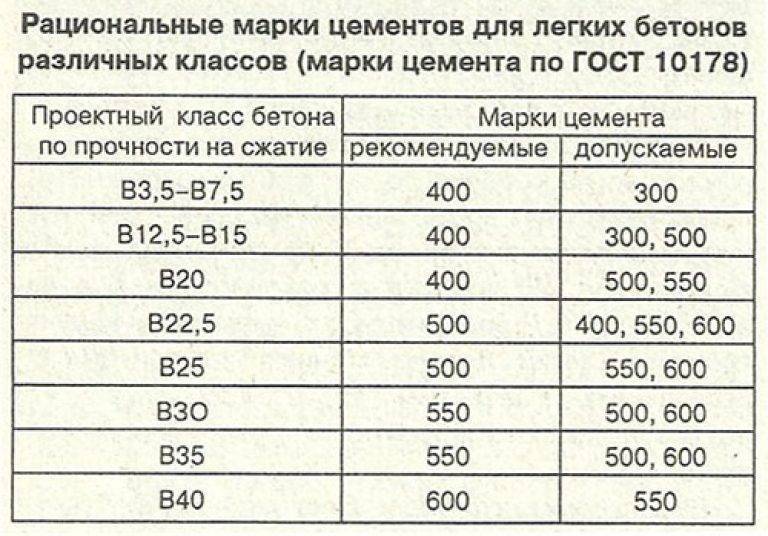

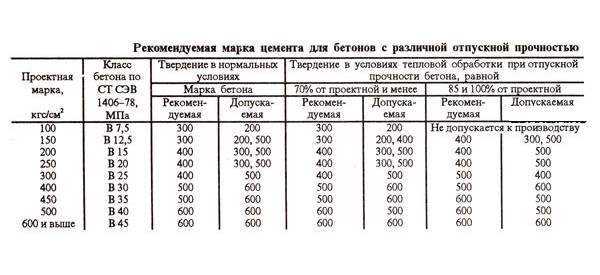

Марка цемента определяется по 2 –м показателям: пределу прочности при сжатии и изгибе. (300, 400, 500, 550 и 600.)

Класс прочности — условное обозначение одного из значений параметрического ряда по прочности в максимальные сроки, установленные нормативным документом.

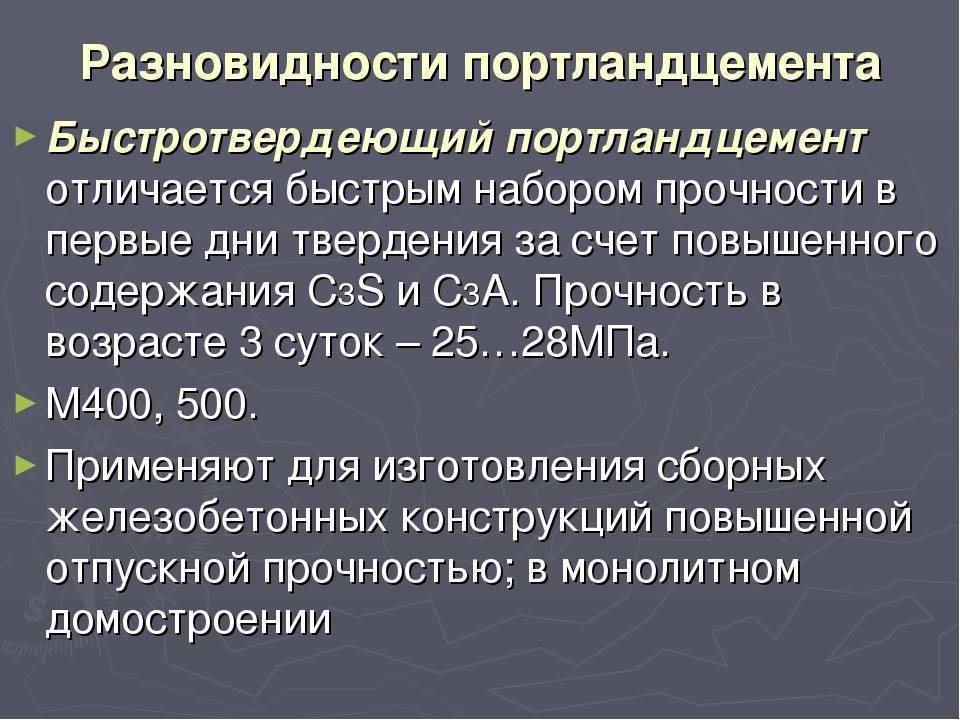

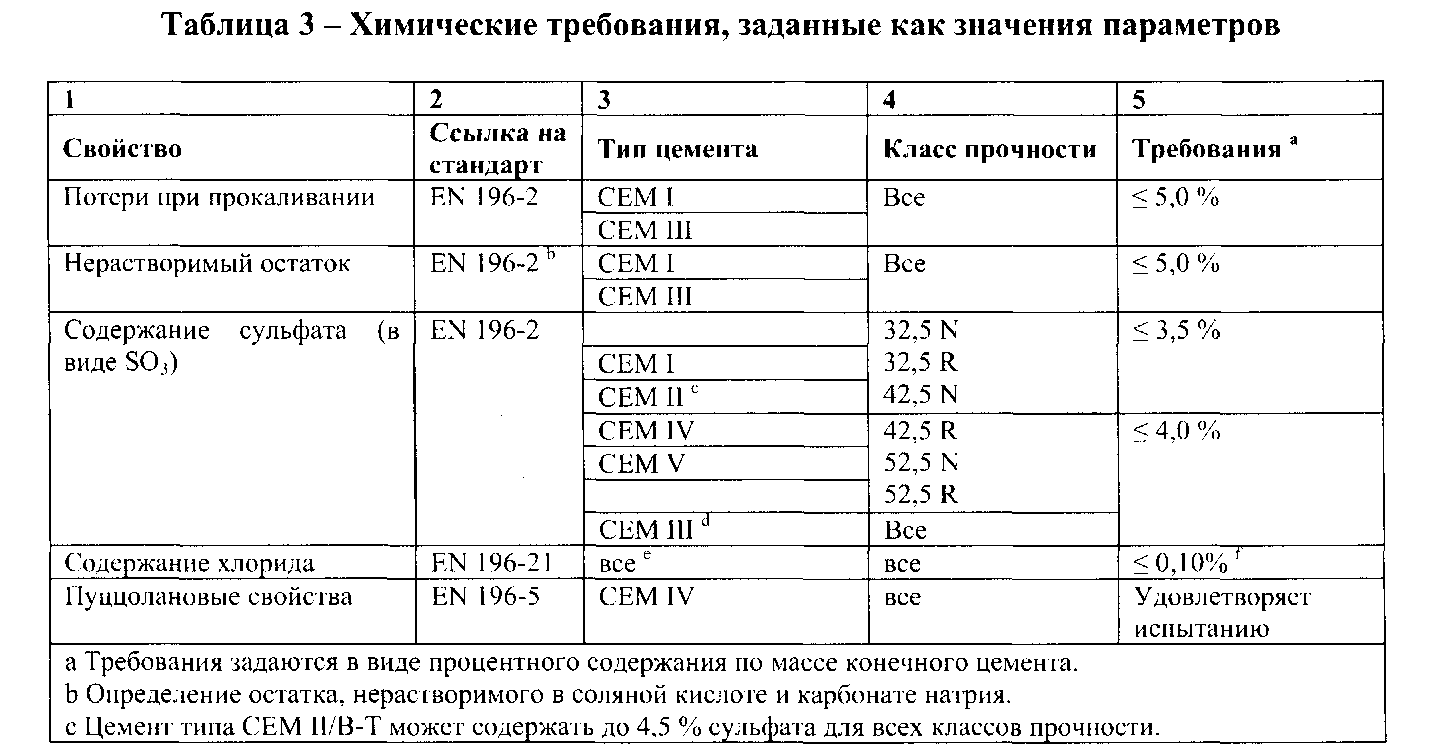

Как характеристика прочности цемента класс прочности определяется параллельно или вместо марки . Цементы по прочности при сжатии и средним значениям нормируемой стандартной прочности подразделяют на классы 22,5; 32,5; 42,5; 52,5. Эти классы прочности примерно соответствуют маркам 300, 400, 500 и 600 . Кроме пределов верхнего и нижнего значений 28 суточной прочности при сжатии (прочность при изгибе не определяется), для отнесения цемента к определённому классу прочности необходимо обеспечить значение ранней прочности (2-х или 7-и суточной). Цементы класса прочности 32,5 и выше могут выпускаться в виде быстро-твердеющих цементов при их соответствии требованиям к быстротвердеющим цементам в ранние сроки (2 сут.): 32,5Б > 10 МПа, 42,5Б >20 МПа и 52,5Б>30 МПа.

Факторы, влияющие на прочность цемента

На прочность цемента влияют несколько основных факторов и несколько второстепенных. Но все они должны обязательно учитываться.

Условия хранения

Время и условия хранения цементного порошка влияют на активность и число МПа прочности. Чем дольше хранится цемент, тем менее он прочный в растворе и тем ниже активность. К примеру, за 3 месяца марка М500 обладает показателями марки М400, а по завершении установленного срока хранения порошок теряет 25-30% изначальных параметров.

Снижение активности в процессе хранения цемента:

- В закрытом сухом складе и водонепроницаемых мешках порошок хранит свойства на протяжении месяца, через 2% параметр снижается на 5%, через 3 – на 9%, 4 – на 13-16%.

- В бумажных мешках и сухом складе – через месяц отмечается понижение на 5-6%, через 2 – на 10-11%, 3 – 14-15%, 4 – 20-22%.

Состав материала

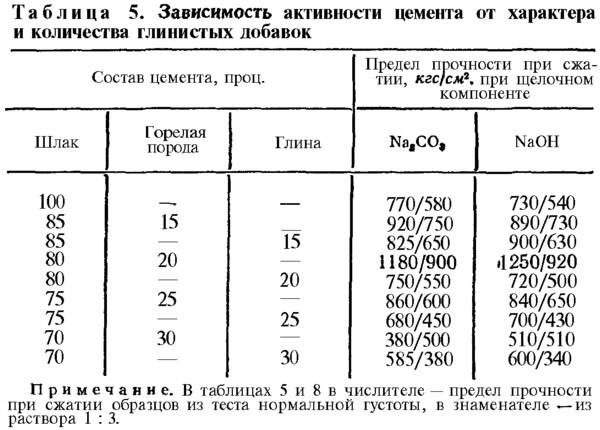

Многое зависит и от состава клинкера, качества его обработки в процессе производства вяжущего: в него входят основное сырье, минералы. Активность напрямую зависит от объема и вида вводимых в состав добавок, наличия/отсутствия примесей, концентрации клинкера и т.д.

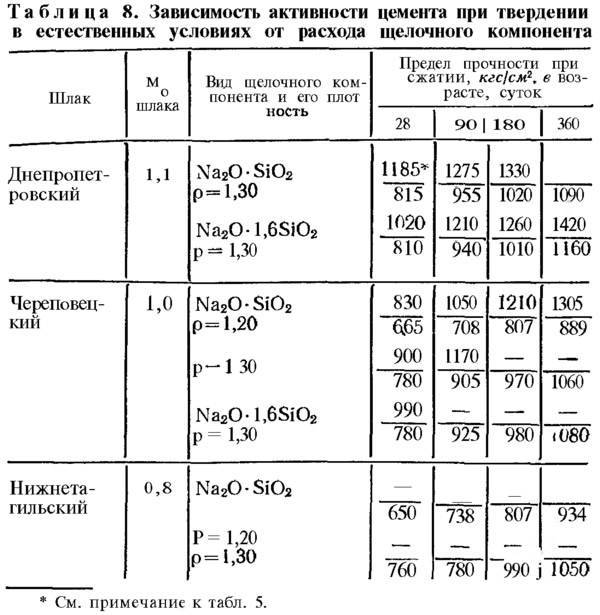

Так, если в составе есть кварц и кальцит, активность понижается, если же больше алита и алюминатов – всегда повышается. В свою очередь, щелочные добавки влияют на скорость прохождения процесса кристаллизации (в сторону ускорения или замедления).

Дисперсность частиц

Здесь речь идет о степени помола всех компонентов. Порошок мелкодисперсный намного быстрее активизирует реакцию по объему, повышая активность. Если помол крупный, набор прочности происходит намного дольше и активность понижается.

Есть определенная взаимосвязь активности и плотности (удельного веса) цемента. Чем выше показатель активности, тем выше плотность.

Ввиду влияния на свойства цемента множества факторов, очень важно осуществлять контрольные испытания с целью определения характеристик. После исследований принимают решение про корректирование состава либо добавку определенных замедлителей/катализаторов

Методы расчета пределов прочности

Выбор способа определения исследуемой характеристики связан с тем, где будет использован материал в дальнейшем, а также какой класс и вид бетонной смеси из него изготовят.

На изгиб, при сжатии и пропаривании

Если выполняется проверка на изгиб, то ее обычно производят на прессе. Брусок застывшего состава располагают в ложе и воздействуют на него. Предел показателя высчитывается по формуле

Здесь P – это показатель нагрузки, l – расстояние между двумя плоскостями пресса, а b и h – ширина и высота бруска. Результат R получается в Мегапаскалях.

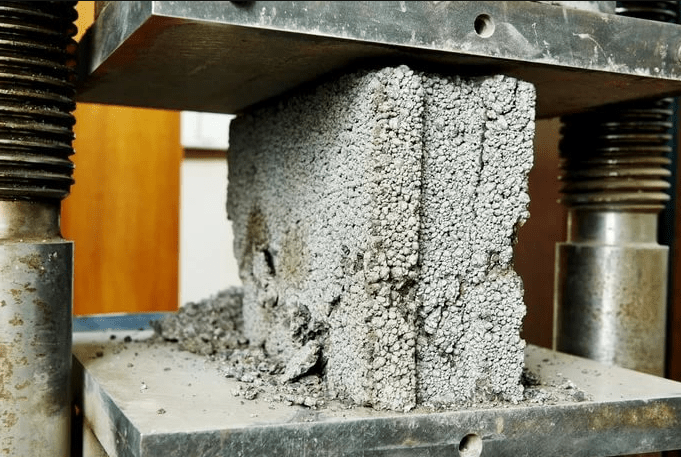

Исследование бруска на сжатие осуществляется на таких же гидравлических устройствах, позволяющих создавать давление в несколько десятков тонн. Для определения параметра делят силу разрушения образца на площадь поперечного сечения бруска.

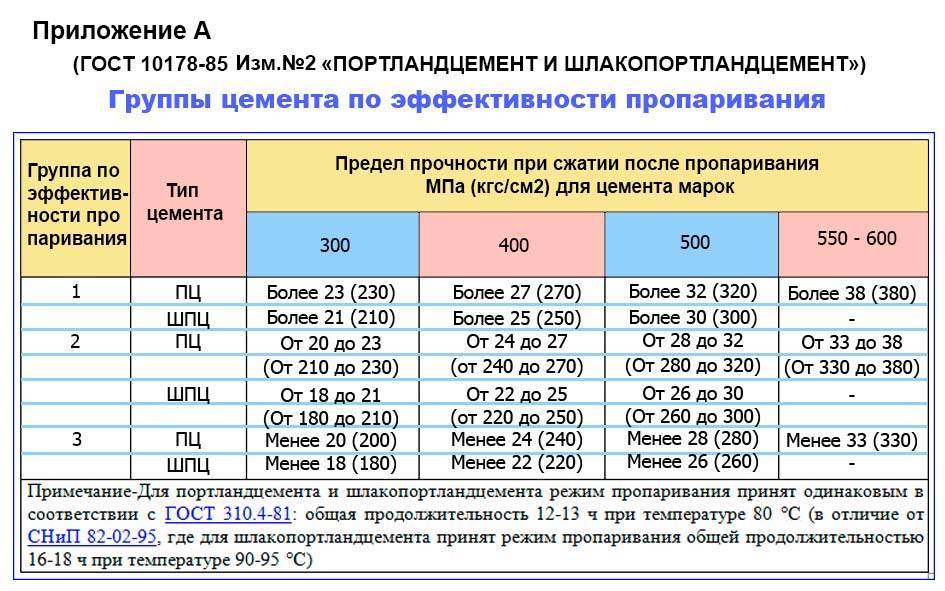

Если конструкции будут пропариваться, то используемый в них цемент следует протестировать и на этот показатель. Для этого экземпляр после застывания кладут в пропарочную машину и высчитывают нужные параметры.

Ускоренный метод

Все методы, которые были рассмотрены, требуют времени и ресурсов, чтобы проверить одну характеристику. Предлагается ускоренный метод, но он требует наличия еще более экзотических приборов, способных установить активность материала на основе контракциометрического тестера. В его основе лежит расширение и сужение состава в преобразовании гидратов.

Из активированного цемента получается прочный бетон, но, если вяжущее вещество уже обладает повышенной активностью, достаточно добавить в него кварцевого песка и примесей, чтобы замесить крепкий раствор. Низкая активность говорит о том, что срок службы материала ниже заявленного из-за неправильного хранения, дисперсности и состава.

голоса

Рейтинг статьи

Что означает активность цемента

При определении прочностных характеристик, изготавливают эталонные кубики из бетона с ребром 200 мм. Далее, на гидравлическом прессе такой кубик подвергают сжатию, пока образец не разрушится.

Таким образом, самой важной характеристикой для данного вещества является прочность, от которой зависит долговечность всех строений, где он используется. Если говорить более корректно, то прочностные свойства данного стройматериала называются одной фразой: активность цемента

Прежде чем выпустить его в продажу, сначала проводятся стандартные испытания, затем результат сравнивается с общепринятыми показателями и, на основе этого, ему присваивается определенный класс и марка.

Также важно знать, что под влиянием не одного фактора активность этого стройматериала может снизиться. Этой проблемой озадачены многие производители и продавцы данной продукции

Некоторые, наверное, встречали глобальные распродажи цемента по заниженной цене и удивлялись, с чем же это связано. На самом деле такие большие скидки делаются не зря, ведь со временем прочность цемента падает больше, чем на четверть процента. Но на этот процесс влияет не только срок его хранения. Итак, какие факторы влияния существуют?

Проведение исследований активности цемента

Согласно государственному стандарту № 310.4-81 изучение проводится так:

- Приготовление смеси. Для этого связывающий компонент смешивают с песком в общепринятом соотношении (1:3), а потом вываливают получившуюся смесь насыпью и добавляют воды. Пропорции жидкости и цемента составляют от 0.45 до 0.5. Это изменяемый параметр, так как он зависит от второго этапа.

- Определение расплыва состава. Чтобы получить точные показатели, необходимо приготовить смесь исключительно идеальной консистенции. Подвижность может определяться с помощью классического конуса и стола встряхивания. Расплыв в диаметре должен находиться в пределах 100-110 мм.

- Укладка состава по формам. Обычно формы обладают размерами 40х40х160 мм. Перед началом следующего этапа их смазывают машинными маслами, чтобы состав легко вышел после высыхания. После заливки раствора его уплотняют и оставляют на время.

- Затвердевание. Первые сутки формы находятся в специальном гидравлическом растворе, а затем на 27 дней перемещаются в емкость с холодной водой.

- Испытания на прочность. В эксперименте участвуют три монолита, а по окончании их параметры суммируются и делятся. Получается среднее арифметическое.

Можно ли определить в домашних условиях

Можно выполнить проверку и в домашних условиях. Это сложнее, но вполне выполнимо. Если под рукой нет специального оборудования, то обычно занимаются оценкой цвета порошка и раствора, а также его общего состояния. Если показатели активности высоки, то порошок должен быть серым с некими полутонами зеленого. Такой состав хорошо сыпется через пальцы и не имеет комков, которые, тем не менее, могут быть в мешке. Они должны легко раздавливаться руками. Тестирование проводится для анализа состава смеси. Если с ним все в порядке, то активация цемента не нужна.

Также доступен такой способ тестирования дома:

- Приготовление теста из состава и щелочной минеральной воды.

- Заливка диска с углублением посредине. Если он застывает за 10 минут, то раствор прочный и активный, а если за 30 минут, то качество оставляет желать лучшего.

- Заворачивание диска во влажную тряпку, полиэтилен и выжидание трех дней. Диск должен стать еще плотнее и отдавать металлическим отзвуком.

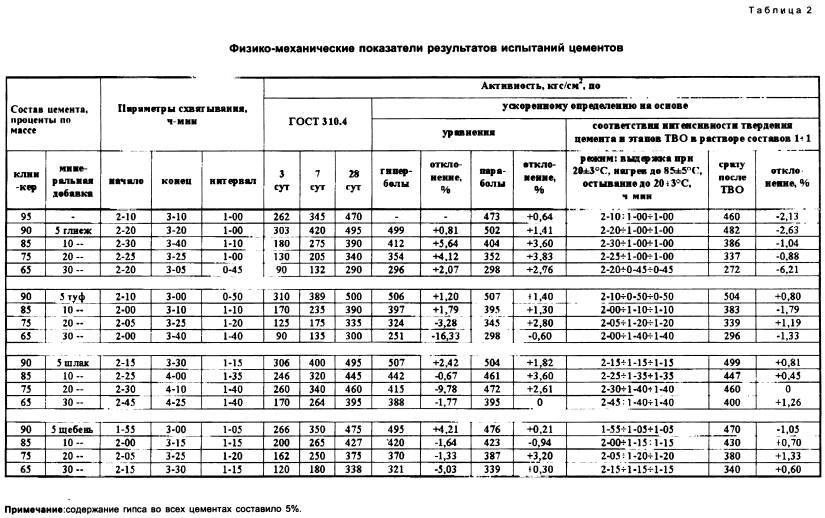

Лабораторный анализ качества цемента

Методика проверки на соответствие цементного вяжущего заявленной марке регламентируется двумя ГОСТами. Для цемента, промаркированного в соответствии со старым стандартом (маркировка вида ПЦ400Д20, ПЦ500Д0 и т.п.) – это ГОСТ 310.4-81. Для нового стандарта (ЦЕМ II-32,5, ЦЕМ I-42.5 и т.п) – ГОСТ 30744-2001, требования которого сходны с действующими европейскими стандартами серии EN 196. В этих документах детально расписана процедура создания образцов, сроки и условия выдерживания образцов до начала проверок, требования к оборудованию и процессу испытания. Новым ГОСТом 30744-2001 предусмотрены следующие процедуры проверки качества цемента:

- определение тонкости помола цемента

- определение сроков начала и окончания схватывания

- определение равномерности изменения объема

- определение прочности на изгиб и сжатие

Первые 3 процедуры выполняются с чистым цементом, без добавления песка и не требуют значительного времени. Последняя проверка длится 28 суток, она начинается с создания образцов, которые хранятся в лаборатории в специальных условиях до полного набора прочности. Для создания образцов используется нормированный песок по ГОСТ 6139, состоящий из смеси песка трех фракций: мелкой, средней и крупной, влажностью не более 0.2%. Нормированный цементо-песчаный раствор готовится в пропорции 1:3 по массе компонентов при водоцементном отношении 0,5. Образцы выдерживают 28 суток (за исключением специальных видов цементов, требующих иного промежутка времени на полное отвердение), после чего подвергают испытаниям. Усредненные результаты испытания (испытывается всегда несколько образцов) дают реальные показатели прочности проверяемой партии цемента. В СПбГТУ лабораторные испытания цемента проводят на образцах в виде балочек 40х40х160 мм или кубиков 30х30х30 мм, отлитых из цементного теста нормальной густоты по ГОСТ 310.3. Отлитые в формы контрольные образцы в течение суток выдерживают над сосудом с водой при t примерно 20°С и влажности воздуха около 95%. Спустя сутки балочки или кубики вынимают из форм и сразу испытывают их прочность на сжатие. Таким образом определяется активность вяжущего. Для этого используется следующая формула: R-суточная=P / S * 98 (МПа), где R-суточная — прочность при сжатии прессом в мегапаскалях; P — усилие в кг/с, S — площадь поверхности образца в кв/см. Для проведения полноценной проверки основных характеристик цемента используется целый арсенал приборов таких как:

- Гранулометр, с помощью которого определяется фракционный состав.

- Прибор Блейна, служащий для определения удельной поверхности «цементных зерен».

- Различные вибростолы и лабораторные мешалки

- Специальные прессы

- Камеры влажного хранения контрольных образцов

- Аппараты для проверки активности цементного вяжущего: приборы типа ИАЦ-04М, контракциометры.

- Прибор Вика

- и т.д.

Далеко не всякий бетонный завод или цех по производству сухих строительных смесей может позволить себе приобрести и содержать подобное оборудование. Что уж говорить о частных мини-предприятиях, использующих цементное вяжущее на своем производстве. Как говорится: «Не до жиру….» Именно поэтому в большинстве случаев производители, не способные проверить и проконтролировать портландцемент самостоятельно вынуждены верить сопроводительным накладным и паспортам качества на получаемое сырье. Им лишь остается надеяться, что поставщик надежный, и цементный завод не подкачал. В противном случае производство бетона, сухих смесей или ЖБИ из неконтролируемого сырья может принести огромные проблемы как самим производителям, так и потребителям их продукции.

В заключение хотелось бы добавить, что наша компания предоставляет полный пакет сопроводительной документации на поставляемый нами портландцемент. Начиная с сертификатов и паспортов, заканчивая заводскими накладными на груз. Максимально прозрачные условия поставки: честный вес, реальная марка и всегда в наличии продукция крупнейшего российского производителя — холдинга Евроцемент груп.

Маркировка и расшифровка

Каждый вид цемента имеет определенную маркировку. Она показывает, для какой области применения подходит вяжущий порошок. Состоит из чисел и букв.

Таблица с расшифровкой маркировок цемента разных видов:

| ПЦ | портландцемент |

| СС | сульфатостойкий |

| ШПЦ | шлакопортландцемент |

| ГФ | гидрофобный |

| БЦ | белый цемент |

| ВРЦ | водонепроницаемый расширяемый цемент |

| ПЛ | пластифицированный |

Марка вяжущего порошка по прочности обозначается буквой М и числом после нее, например, М500. Это означает, что материал выдерживает нагрузку 500 кг/см2. Также эта характеристика может быть указана только числом – 22,5, 32,5, 42,5 и 52,5. В этом случае ее называют не маркой, а классом. Она означает, что изделие выдерживает давление, например, в 22,5 МПа.

Таблица с новыми и старыми маркировками марок цемента:

| Старая | Новая |

| М300 | 22,5 |

| М400 | 32,5 |

| М500 | 42,5 |

| М600 | 52,5 |

Также на мешках помимо маркировки о прочностных характеристиках и морозостойкости указывается быстрота затвердевания.

Портландцемент и шлакопортландцемент

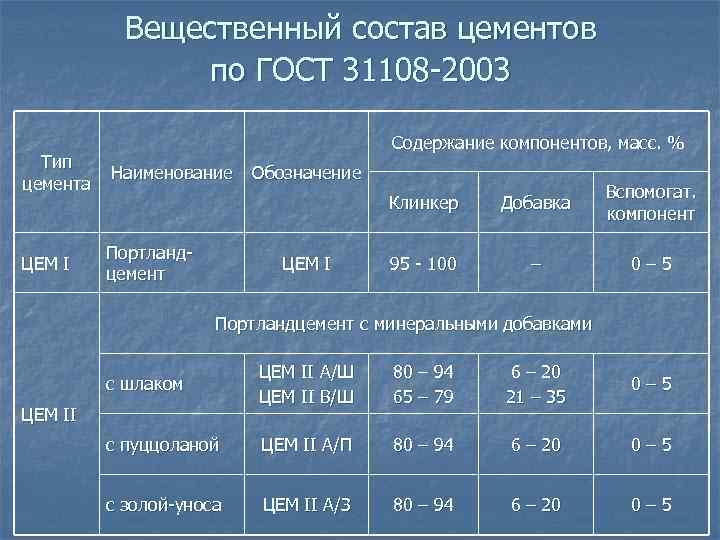

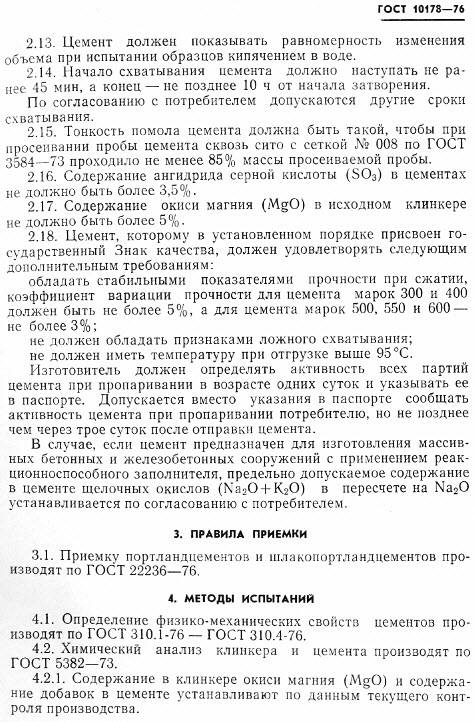

В этом стандарте имеется вся информация о свойствах цемента на основе портландцементного клинкера. 1017885 содержит все технические требования к производству материала, методы испытаний, маркировку, транспортирование.

Классификация цемента 10178 85 может происходить по входящим в его состав компонентов. В таком случае выделяют:

- портландцемент, в составе которого отсутствуют минеральные добавки;

- портландцемент с добавками, их объем не превышает 20%;

- шлакопортландцемент с добавлением мелкого шлака, содержание которого не превышает 20%.

Также будет интересно узнать о том, каков должен быть расход цемента на 1 куб раствора.

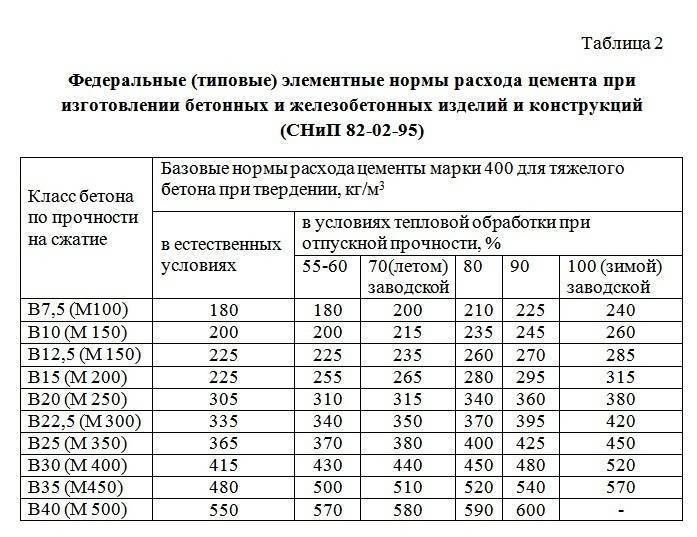

Согласно проводимым исследованиям на сжатие цемент подвергали испытаниям 28 дней.

В результате удалось получить следующие марки:

- портландцемент – 400, 500, 550 и 600;

- шлакопортландцемент – 300, 400 и 500;

- портландцемент быстротвердеющий – 400 и 500;

- шлакопортландцемент быстротвердеющий – 400.

Процесс затвердения у цемента 10178 85 происходить через 45 минут, а окончательное затвердение – спустя 10 часов от начала затворения.

А вот каковы должны быть пропорции цементного раствора для штукатурки стен.

Методы испытаний проводятся по следующему плану:

- Обозначение физико-механических характеристик осуществляется по стандарту 310.1-76 – ГОСТ 310.3-76, ГОСТ 310.4-81.

- Изучение химической формулы клинкера происходит по 5382-73

- .Разновидность и количество добавок в материале можно определить согласно методу головной организации. Эти данные получают при проведении испытаний на пробе, выбранной на заводе.

- Присутствие признаков ложного схватывания удается определить по методу головной организации согласно государственным испытаниям.