Виды и размеры блоков

Арболитовые панели делятся на несколько видов:

- блоки большого формата (предназначенные для стеновой капитальной кладки);

- пустотелые изделия различной величины;

- плиты для усиления теплоизоляции.

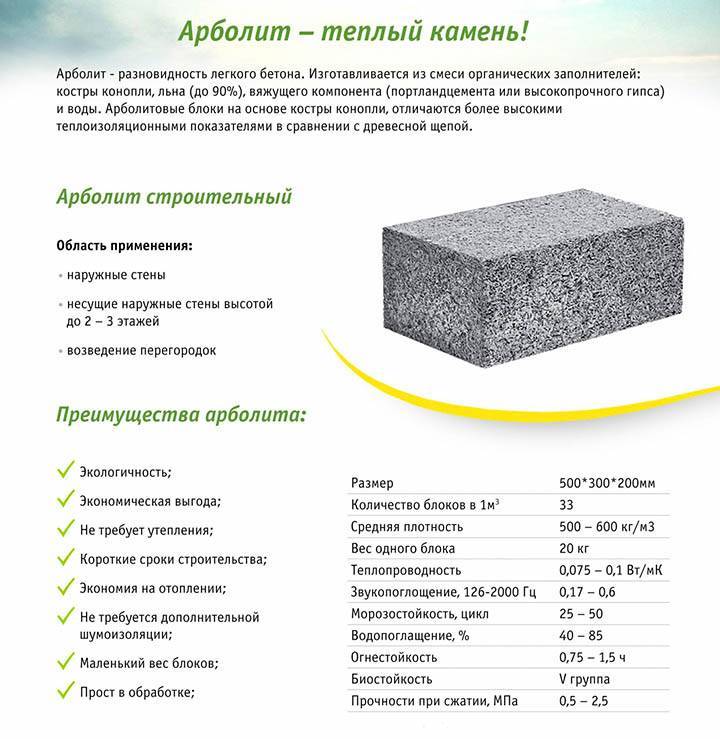

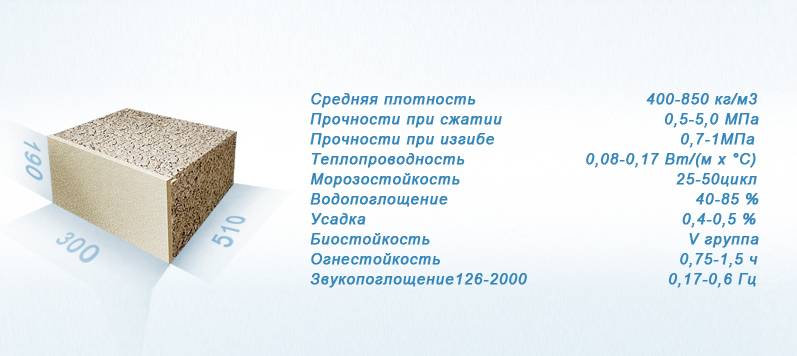

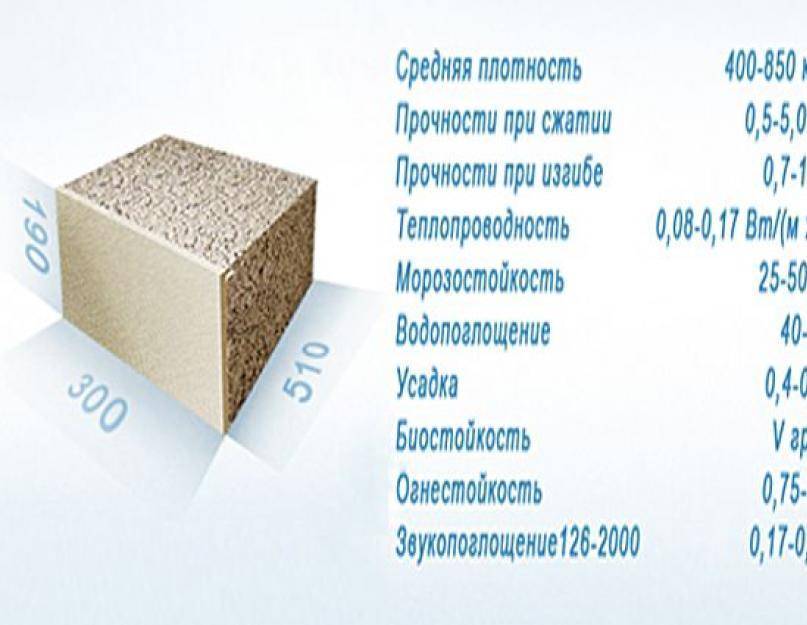

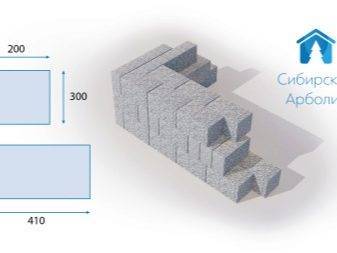

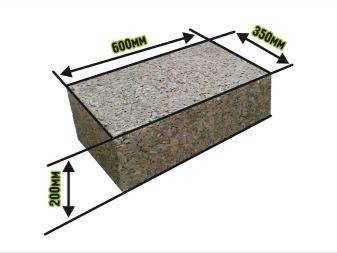

Также из арболита делают жидкие смеси, которыми заливают ограждающие конструкции. Но чаще всего на практике под словом «арболит» понимают именно кладочные элементы с облицовкой либо без нее. Чаще всего изготавливают блоки величиной 50х30х20 см. Однако все чаще номенклатура расширяется, а производители осваивают новые позиции. Технические характеристики выпускаемых блоков обеспечиваются только при полном отсутствии примесей.

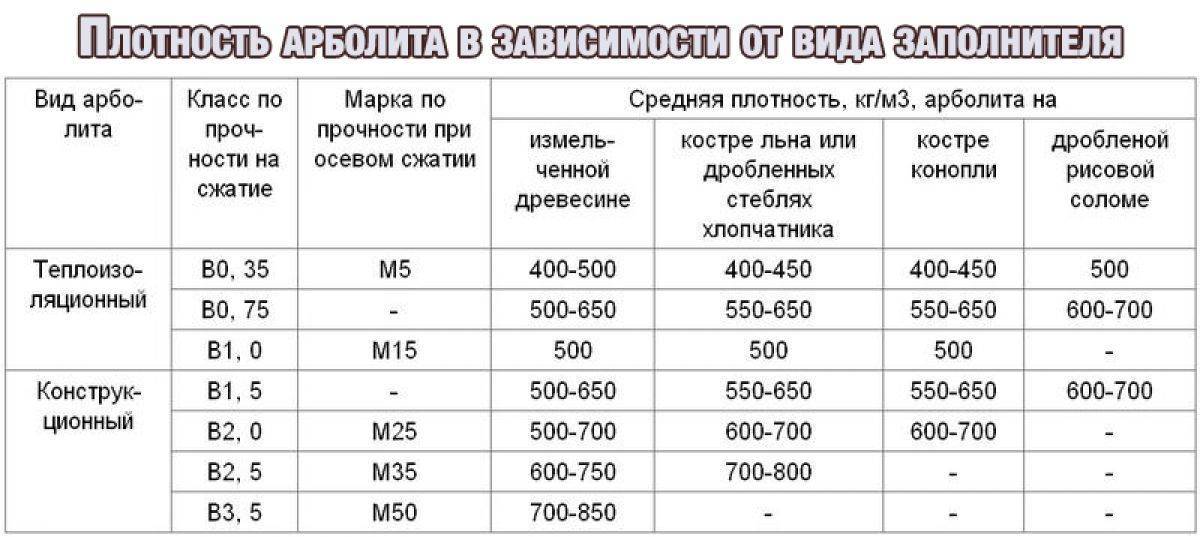

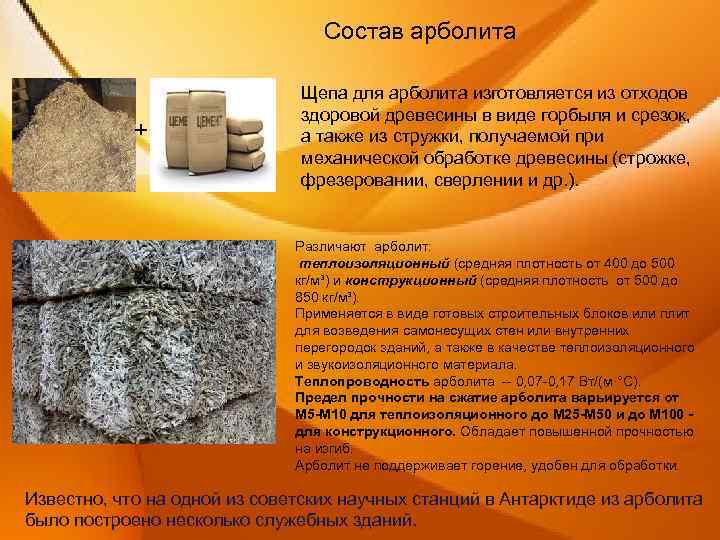

Элементы плотностью 500 кг на 1 куб. м. и более традиционно считаются конструкционными, менее плотные — предназначенными для теплоизоляции. Их можно использовать там, где нагрузка сверху принимается другими частями сооружения. Обычно плотность измеряют только после потери блоком всей лишней влаги.

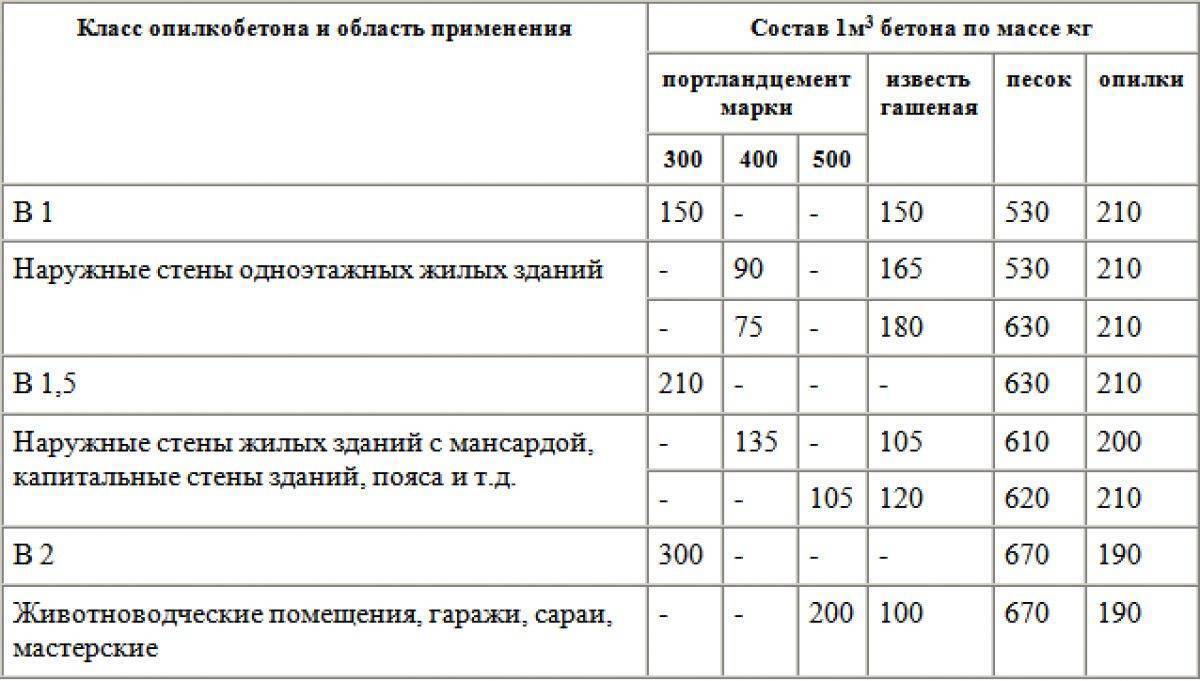

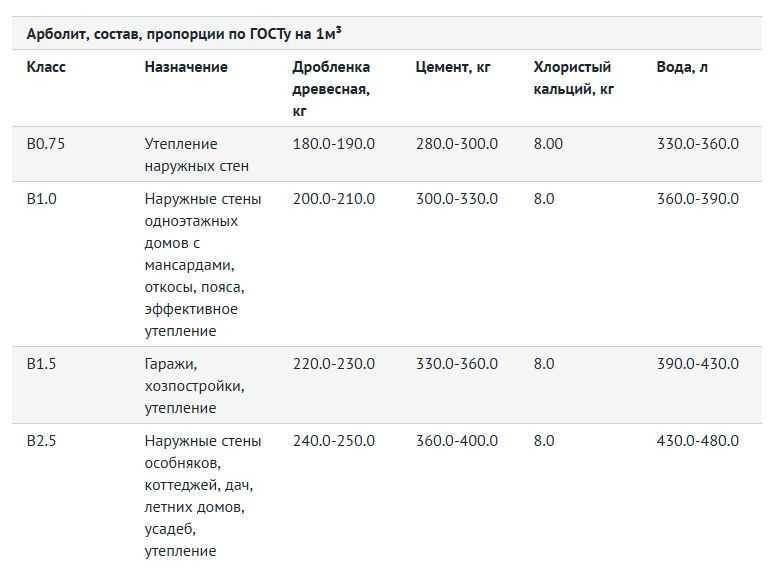

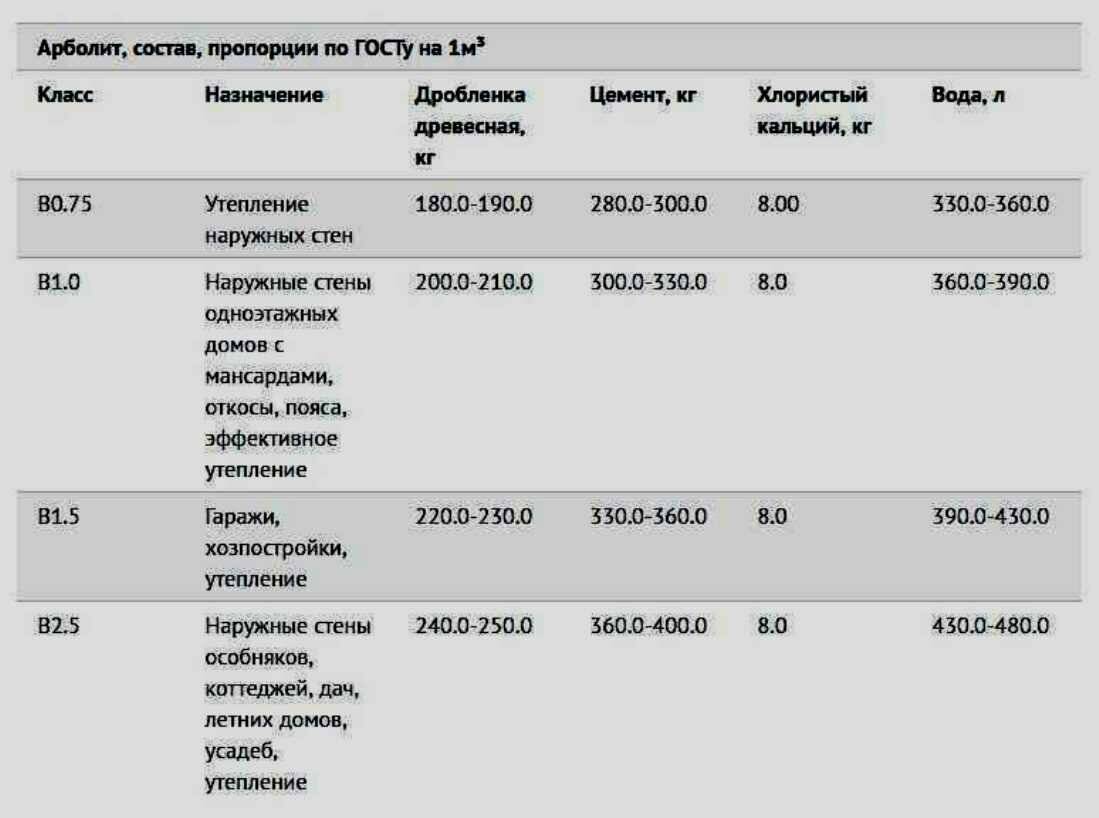

Чтобы строить несущие стены одноэтажных домов, высота которых не превышает 3 м, надо применять блоки категории минимум В 1.0. Если сооружения будут выше, требуются изделия категории 1,5 и выше. А вот двухэтажные и трехэтажные постройки должны возводиться из арболита группы В 2,0 либо В 2,5 соответственно.

На деле обычно стены жилых построек из блоков 50х30х20 см выкладывают в виде одного ряда, строго плашмя. Если нужно сформировать вспомогательную теплоизоляцию, из арболита делается так называемая теплая штукатурная система. Ее подготавливают, добавляя перлит и создавая слой от 1,5 до 2 см.

Когда помещения не отапливаются либо отапливаются время от времени, используют метод кладки на ребро. У теплозащитных арболитовых блоков коэффициент поглощения воды составляет не более 85%. Для конструктивных элементов допустимый показатель на 10% ниже.

Принято делить арболитные блоки на три категории по пожарной защищенности:

- Г1 (трудно загорающиеся);

- В1 (тяжело воспламеняющиеся);

- Д1 (образующие мало дыма элементы).

Необходимость производить арболит у себя дома связана во многом с тем, что существующие производители часто выпускают некачественный товар. Проблемы в основном могут быть связаны с недостаточной прочностью, слабым сопротивлением теплопередаче или нарушением геометрических параметров. Блоки любого вида непременно следует покрывать штукатуркой. Она надежно защищает от продувания ветрами. С арболитом комбинируются лишь способные «дышать» отделочные покрытия.

Есть 6 марок арболитовых блоков, выделяемых по уровню стойкости к морозу (от М5 до М50). Цифра после буквы М показывает, какое количество циклов перехода через ноль градусов могут перенести данные блоки.

Чаще всего размер их составляет 40х20х30 см. В зависимости от устройства системы паз-гребень зависит площадь кладки и теплопроводность стен.

Говоря про размеры и характеристики арболитовых блоков по ГОСТ, нельзя не сказать, что он жестко регламентирует предельные отклонения размеров. Так, длина всех ребер может отличаться от заявленных показателей не более чем на 0,5 см. Наибольшая разность диагоналей составляет 1 см. А нарушение прямолинейности профилей каждой поверхности должно быть не более 0,3 см. Чем выше конструкции, тем меньше будет швов при укладке, и тем меньше окажется число швов.

Иногда встречается так называемый «северный арболит», длина которого не превышает 41 см. В части рядов при перевязке ширина стены совпадает с длиной блока, а в другой части составляет сумму двух ширин и разделяющего их шва.

Практически все изготовители делают перегородочные блоки. В линейке каждой фирмы величина таких изделий составляет 50% стандартного типоразмера. Изредка встречаются конструкции 50х37х20 см. Это позволяет возводить стенки ровно 37 см, не прибегая к перевязке блоков или прикладыванию панелей.

География использования

Благодаря своим свойствам материал зарекомендовал себя не только в России, но и за рубежом. Аналогичные материалы есть в США (вундстоун), Швейцарии (дюрисол), Чехии (пилинобетон), Австрии (велокс) и других странах, где он используется не только в малоэтажном строительстве, но и для строительства высотных зданий.

Не исключено использование монолитного арболита, что проблематичнее, и поэтому пальму первенства отдают блокам.

На основе рассмотренных свойств арболита можно подтвердить, что это строительный материал 21 века, соединивший в себе лучшие свойства дерева и камня. Теплоту и дышащие качества арболит получил от древесины, а прочность – от камня. Однако блоки арболита необходимо защищать от влаги.

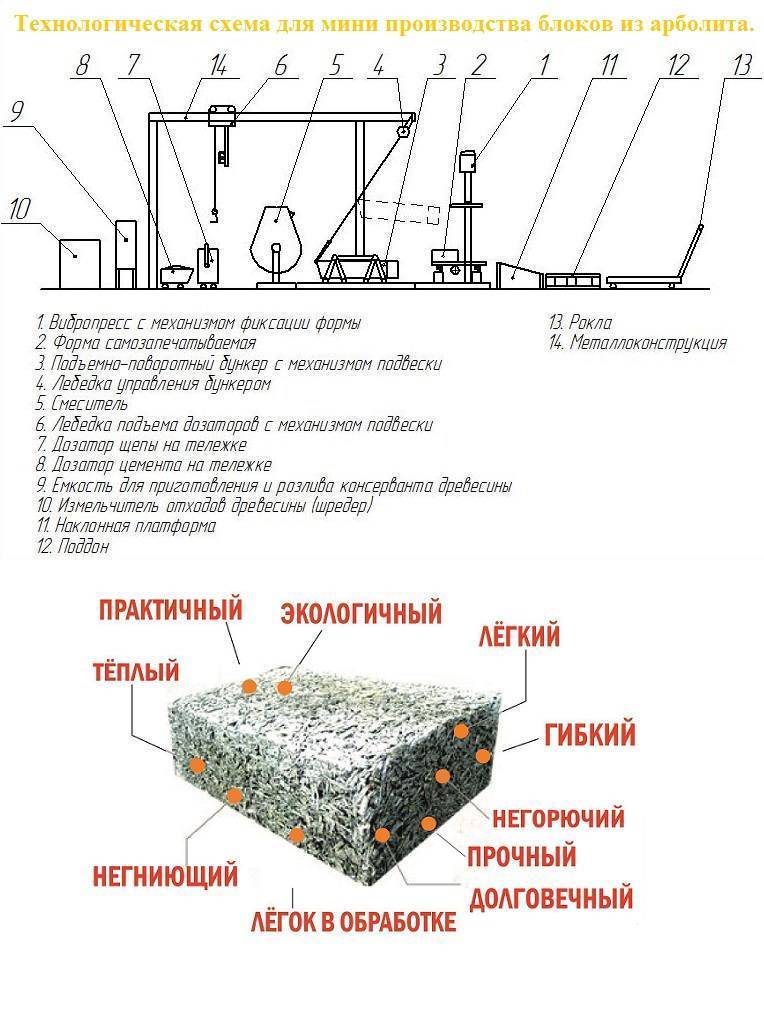

Положительные стороны материала

Это безопасный для здоровья человека строительный материал.

Главными преимуществами арболита являются:

- Повышенная тепло- и звукоизоляция, которые достигаются благодаря пористости материала, что позволяет отказаться от дополнительного утепления.

- Абсолютная огнестойкость – за счет того, что древесная щепа окружена толстым слоем бетона.

- Прочность. Технология производства дает арболиту высокие коэффициенты прочности на изгиб. Т. е. там, где другой материал треснет, арболит останется невредимым. Только при больших нагрузках этот материал может деформироваться, но также достаточно медленно, так как древесная щепа обладает связывающими функциями.

- Пластичность достигается опять же благодаря древесному наполнителю, поэтому арболиту не страшны повреждения при транспортировке, монтаже, а также воздействия природных факторов (колебания грунта, температурные скачки и т.д.)

- Легкость по сравнению с обычными материалами (кирпич, бетон), что облегчает работы по укладке блоков.

- Долговечность. Арболит не гниет, слабо поражается грибком, плесенью и химическими веществами.

- Легко изменять форму блока с помощью пилы, топора, а вбивание гвоздей, вкручивание саморезов даже без дюбелей не составит никаких трудностей.

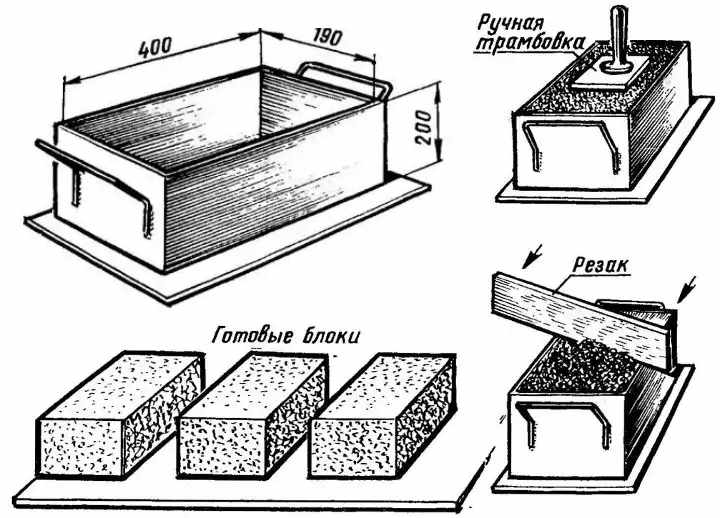

Формирование арболитовых блоков

Когда раствор готов, он высыпается в подходящую емкость и теперь его надо израсходовать в течение 15 минут. Чтобы сформировать и сделать арболитовые блоки своими руками, способов придумано достаточно много – на производствах это разборные опалубки на 6-12 блоков, а в домашних условиях они обычно делается по одной штуке в самодельных трафаретах.

Один из методов изготовления на видео:

Технология изготовления арболита предусматривает два варианта формовки:

- Быстрая распалубка – после первичного схватывания цемента. По сути, это безостановочный процесс – формирование блока (засыпка раствора в форму), прессовка (или вибропрессовка), распалубка и отправка на просушку. Вместе с приготовлением раствора даже один человек может в день сделать 80-100 блоков. Преимущество способа – скорость изготовления новых арболитовых блоков и безостановочность процесса.

- Распалубка через сутки – после опрессовки блок оставляется в форме на 24 часа, после чего только производится распалубка и досушка. Изготовить арболитовые блоки своими руками таким способом может получиться даже быстрее, но только при условии наличия достаточного количества форм, в которых арболит можно оставить на ночь. Преимущества метода – близкая к идеальной форма блока, которая после схватывания бетона не имеет возможности даже малейшего перекоса.

Чем хуже геометрия блоков, тем толще между ними будут цементные швы, которые образуют мостики холода. Для уменьшения теплопроводности блокам придается зигзагообразная форма, которая ломает такой мостик, предотвращая прямой отток тепла.

Для формирования блоков используется специальный станок или трафареты – все это оборудование для арболитовых блоков может быть сделано своими руками.

Использование станка

Оба устройства могут применяться в любом из методов, но свой станок чаще делают под быструю распалубку, для увеличения темпов производства. Их неоспоримое преимущество – это прессовка блока на вибростоле. Сам процесс формирования отличается простотой и оборудование можно доверять рабочим после минимального обучения.

Работа станка полуавтомат на видео:

- Готовая смесь засыпается в мерную емкость (1), которая смещается на направляющих (2), высыпая раствор в пресс-форму (3).

- Сверху на раствор устанавливается крышка (5) пресса (ее высота может регулироваться штырями (6) для людей разного роста) и придавливается рычагом (7).

- После придавливания включается вибростол (8). Он работает 20-30 секунд и автоматически отключается (можно использовать простейшее реле времени) – дольше трамбовать нельзя, потому что тогда цемент будет стряхиваться на дно блока.

- Рычаг откидывается назад (9), крышка пресса снимается (10) и пресс форма поднимается наверх (11), для чего нажимается педаль.

Готовый арболитовый блок можно забирать на просушку (12). Через 2-3 суток он наберет достаточную прочность для транспортировки.

Для использования метода распалубки через сутки пресс-форма делается разборной и съемной, а верхняя крышка может в ней фиксироваться защелками или другим удобным способом. После трамбовки блок снимается прямо с формой и отправляется на отстаивание.

Арболит с помощью трафарета

Используются две основные разновидности пресс формы – в виде коробки без дна и верха, а также разборная, в виде двух букв «Г», которые защелкиваясь вокруг дна образовывают жесткий короб, накрываемый крышкой. Она в свою очередь также фиксируется отдельными защелками, которые врезаны в боковые стенки.

Независимо от того, какая пресс-форма используется, основной алгоритм следующий:

- Короб готовится к засыпанию арболитовой смеси. Сквозной ставится на твердую поверхность (1), застеленную целлофаном (чтобы не прилип блок), цельный короб смачивается изнутри.

- Засыпается первый слой смеси, утрамбовывается, сверху добавляется второй слой, в случае необходимости третий и накрывается крышкой. На сквозной короб ложится (2) гнет (гиря или что-нибудь подходящее), у разборного верхняя часть фиксируется защелками (3).

- Если под рукой есть перфоратор, то можно пройтись ним по крышке, это заменит вибростол.

- В зависимости от применяемой технологии производится распалубка или форма оставляется для выстаивания.

Если производится быстрая распалубка сквозной коробки, то сначала вверх поднимается именно она (4), затем снимается гнет и убирается крышка. Блок отправляется на сушку вместе с основанием, на котором его формировали.

Технология производства деревобетона в домашних условиях

Производство деревобетона в домашних условиях привлекательно тем, что требует наличия материалов, которые можно приобрести по низкой цене. Но для изготовления блоков своими руками необходимо организовать мини-завод с разнообразным оборудованием. В принципе, нужные приспособления можно взять в аренду, хотя найти их не так уж легко. К тому же следует изучить состав смеси и пропорции ингредиентов, содержащихся в блоках.

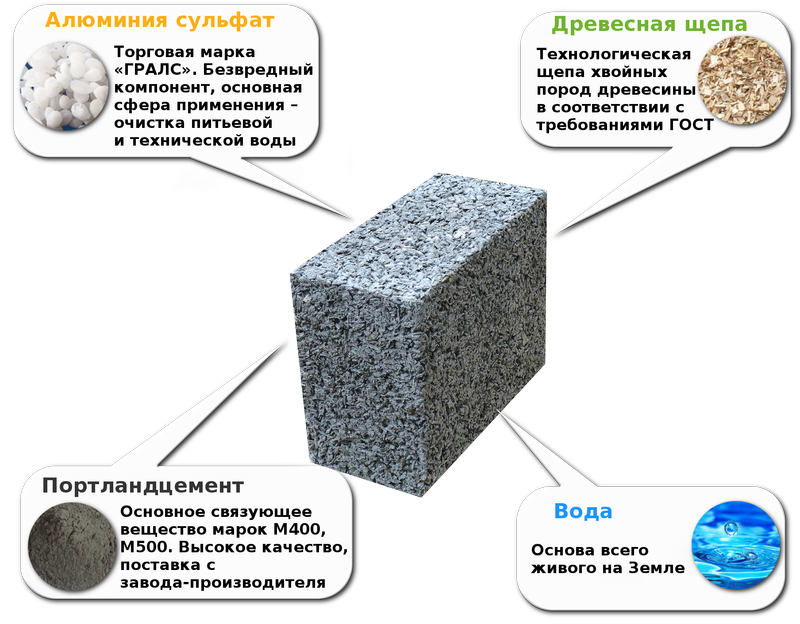

Состав смеси для изделий

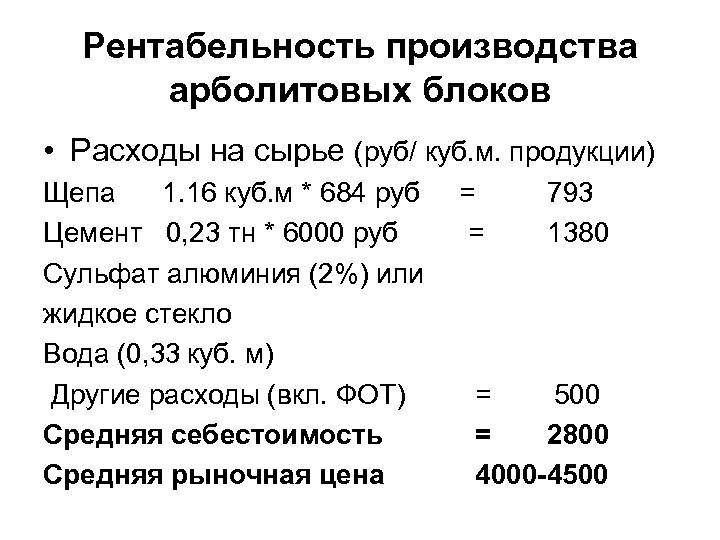

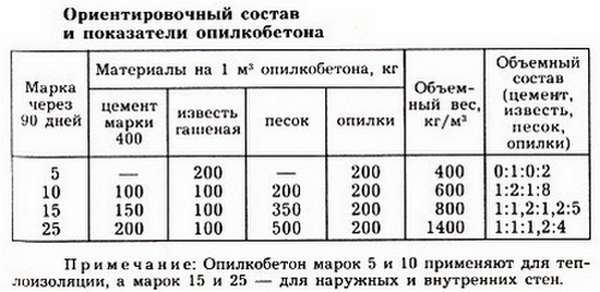

Деревобетон состоит из следующих компонентов:

- портландцемента (не ниже марки М400);

- органических наполнителей – древесной щепы, костры льна, конопли, стеблей хлопчатника, рисовой соломы и т. д.;

- химических добавок – гашёной извести, жидкого стекла, сульфат алюминия, хлористого калия или сернокислого кальция;

- воды.

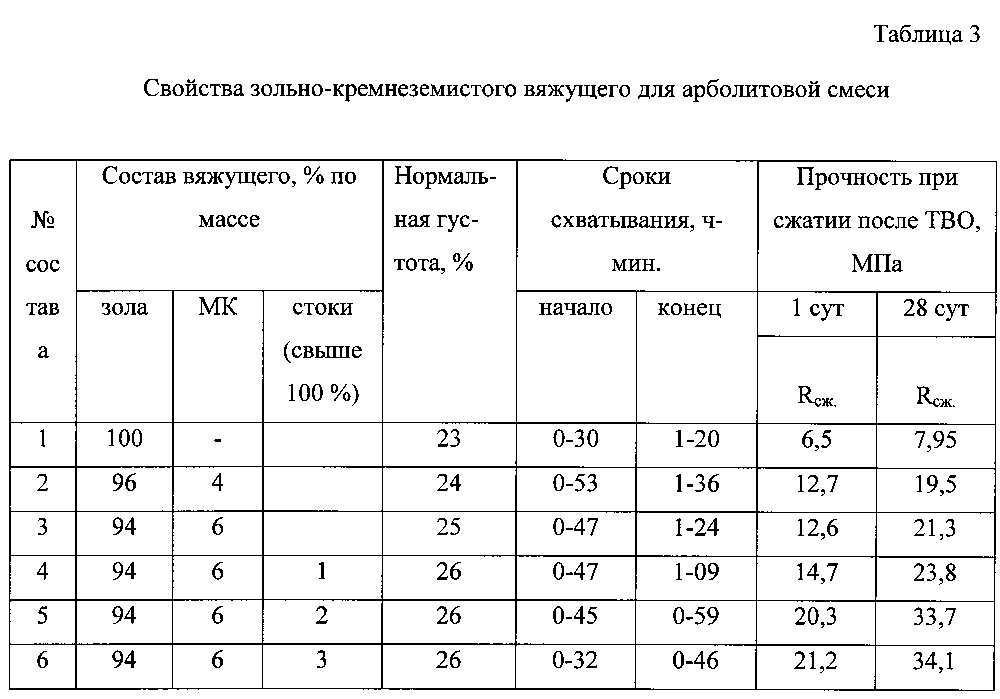

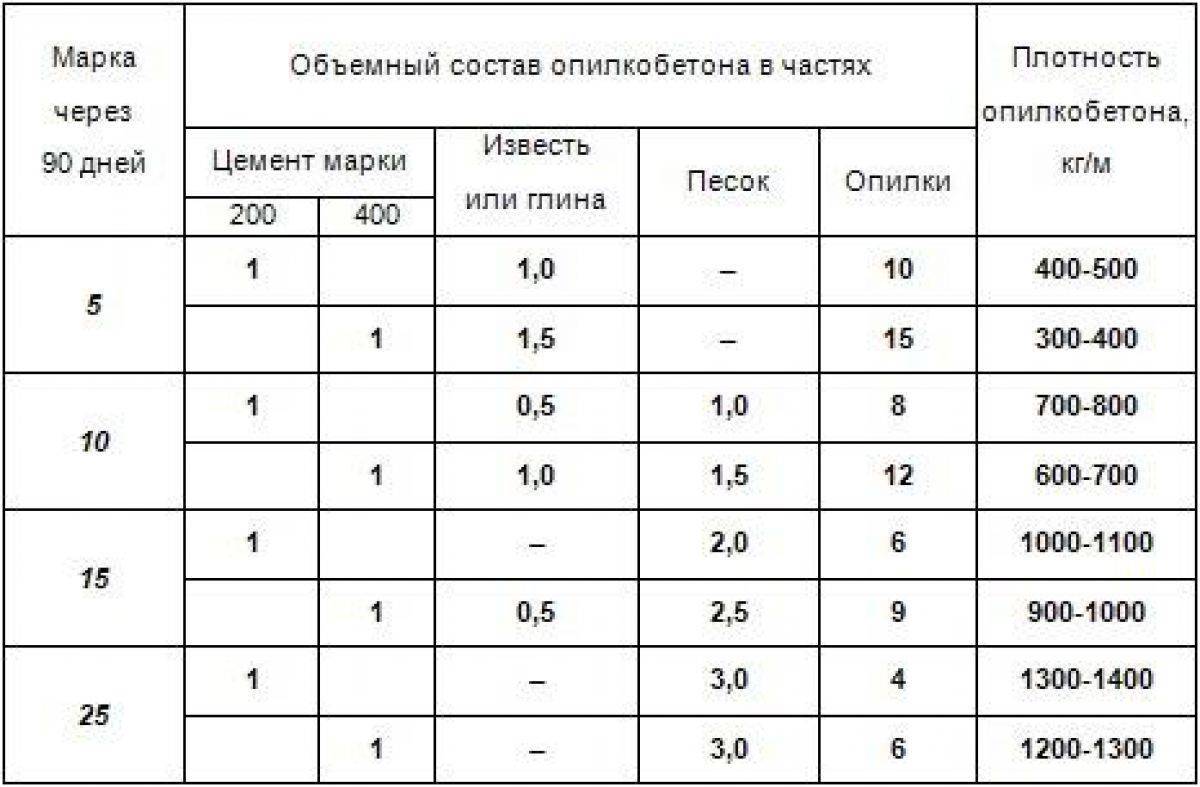

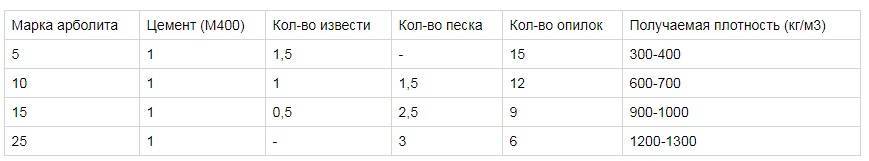

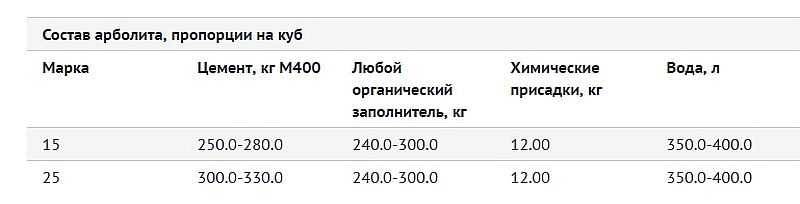

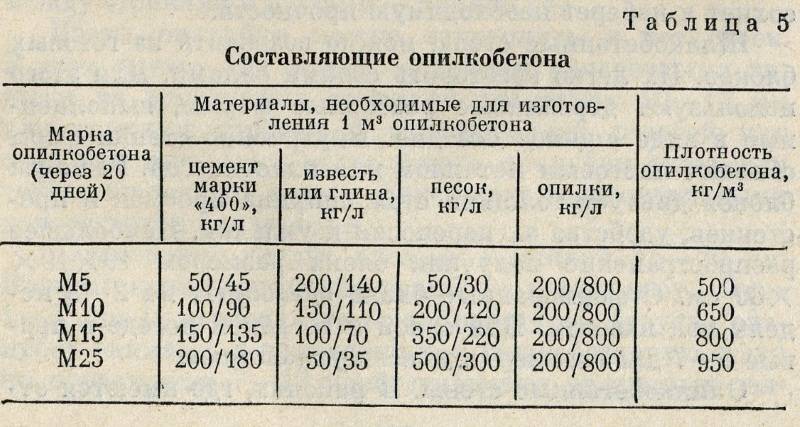

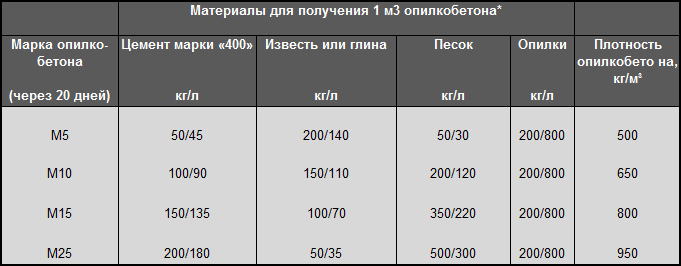

Пропорции компонентов на 1 метр кубический

| Марка | Цемент, кг | Органический наполнитель, кг | Химические добавки, кг | Вода, л |

| 15 | 250–280 | 240–300 | 12 | 350–400 |

| 25 | 300–330 | 240–300 | 12 | 350–400 |

Чтобы не путаться в марках и не забивать голову лишней информацией, гуру строительного искусства используют следующую формулу: 3 части цемента + 3 части органического наполнителя + 4 части воды = 1 кубический метр материала.

Оборудование для производства блоков

В процессе изготовления арболита потребуется такое оборудование:

Сушка готовых блоков

- рубильная машинка для древесных опилок (цена 2500$);

- комплект трамбовок (цена 153$);

- машинка для смешивания (цена 1500$);

- формы для прессования 30 шт. (цена 1500$);

- камера для просушивания (цена 4500$);

- металлические поддоны для форм блоков (цена 400$).

На покупку оборудования и материалов в общей сложности требуется около 10000–12000$ (это, как говорится — всё по технологии). Да, дороговато, но, наличие необходимых устройств и сырья гарантирует получение 500 кубических метров раствора ежемесячно. Неплохой показатель даже для промышленных объёмов.

Технология производства сырья своими руками

Рабочий процесс по созданию блоков состоит из следующих этапов:

- загружаем в установку древесину;

- измельчаем древесную породу до приемлемого размера – длина – около 25 мм, ширина – приблизительно 5 мм;

- выдерживаем древесную щепу на свежем воздухе в течение 3 месяцев, чтобы испарилась сахароза;

- обрабатываем стружки окисью кальция;

- смачиваем древесные опилки водой;

- перемешиваем увлажнённую щепу с цементом;

- обрабатываем сырьё, воспользовавшись одной из химических добавок – известью, жидким стеклом, хлористым калием, сернокислым кальцием;

- загружаем смесь в установку для перемешивания массы (бетономешалку);

- заливаем полученную и хорошо перемешанную массу в формы, обшитые линолеумом (для предотвращения прилипания);

- встряхиваем раствор, залитый в формы, для удаления воздуха и тщательно утрамбовываем, но лучше воспользоваться вибростолом;

- оставляем сверху свободное пространство – 20–25 мм и заливаем штукатурной смесью, чтобы блоки могли похвастаться эстетичностью с лицевой стороны;

- выдерживаем смесь в формочках 72 часа;

- вынимаем блоки;

- кладём их на клеёнку и не трогаем в течение 3-х недель.

Как видите, процесс довольно длительный, требующий определённого терпения и сноровки. Как Вы поняли, здесь приведены общие технологии изготовления. Но грамотная организация производства позволит производить 80–100 блоков ежедневно. Две недели работы и Вы обеспечены строительным материалом для стен будущего дома или любого другого сооружения.

Итак, какие бы я сделал выводы? Арболит — это хороший, тёплый, экологически чистый и долговечный материал, но он дорог при изготовлении в домашних условиях (при условии закупки всего оборудования). Точнее сказать — это довольно «долгоиграющая затея». В тоже время, деревобетон, изготовленный своими руками, – залог презентабельности, комфортабельности и долговечности конструкции!

Анекдот в тему: Стpойка

Пpибегает к бpигадиpу испуганный новичок:— Я, кажется, пpоводку забыл…Hа что пpоpаб важно отвечает:— Запомни, паpень, навсегда: мы тут пpо водку никогда не забываем!. На этом всё

Надеюсь, что для кого-то восполнил белые пробелы в знаниях о строительных технологиях. Если было интересно, вступайте в наши ряды социальных групп и будете в курсе всех новинок данного блога. Удачи и тёплых стен Вашему дому. Пока!

На этом всё. Надеюсь, что для кого-то восполнил белые пробелы в знаниях о строительных технологиях. Если было интересно, вступайте в наши ряды социальных групп и будете в курсе всех новинок данного блога. Удачи и тёплых стен Вашему дому. Пока!

Цитата мудрости: Что является спасением для одного, губит другого (Даниель Дефо).

Технология производства в домашних условиях

Многих людей интересует про арболит — как сделать своими руками, состав, пропорции. Чтобы получить качественный материал, нужно учитывать цели его применения — частные или коммерческие. Для изготовления в личных целях можно не покупать дорогое оборудование.

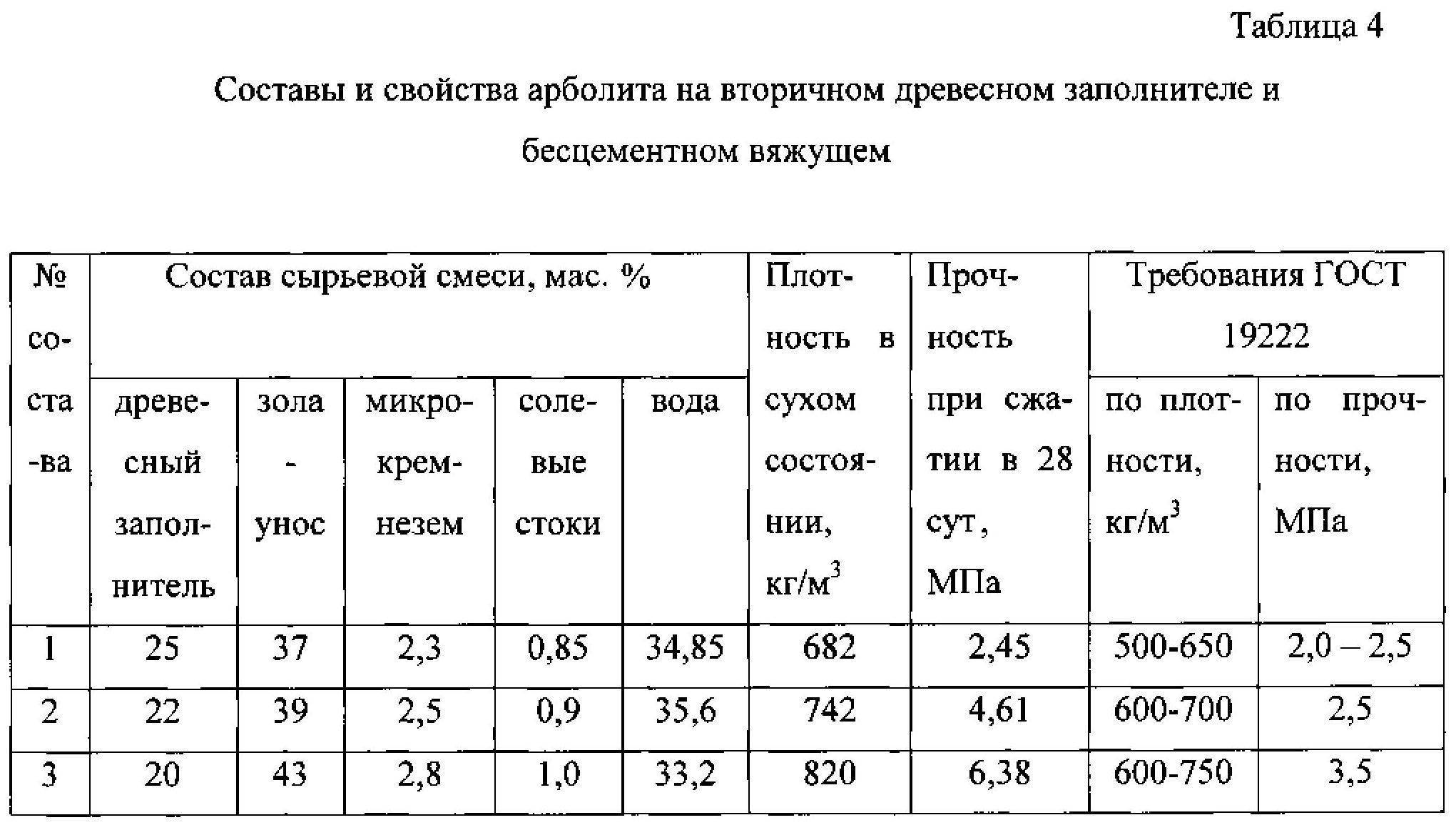

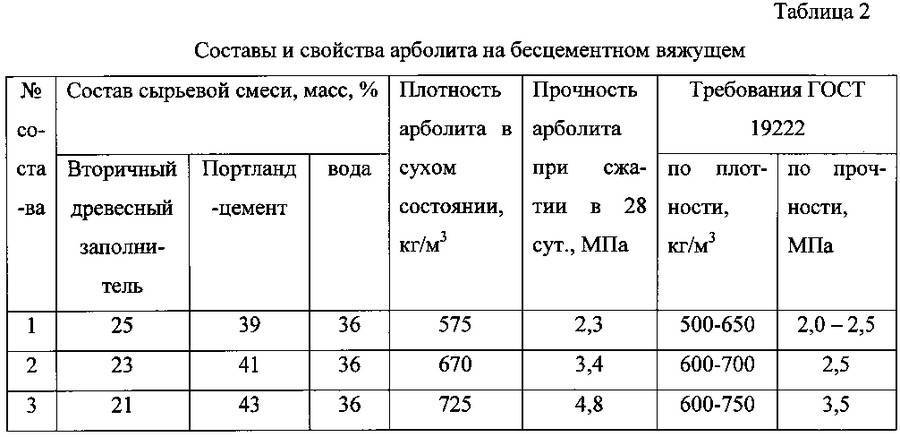

Состав и пропорции смеси

Арболит представляет собой легкий бетон. Технология его приготовления считается практически стандартной. Однако есть и ряд нюансов.

Массу обязательно требуется прессовать. При этом для замеса применяется не обычная бетономешалка, а принудительная. В ней хорошо смешивается щепа с другими ингредиентами.

В состав материала входят такие ингредиенты:

- цемент — требуется использовать материал марок М400 или М500;

- вода;

- древесная щепа;

- химические примеси.

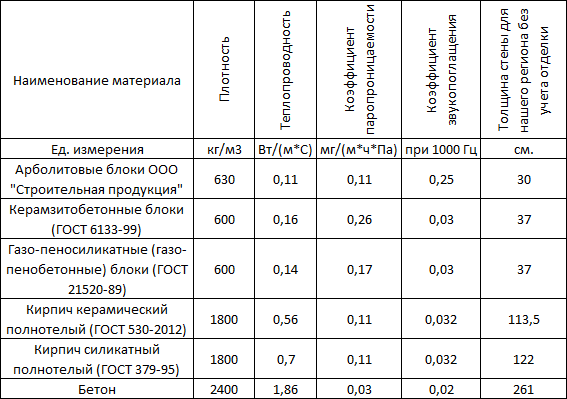

Сравнение разных материалов

Сравнение разных материалов

Важно, чтобы цемент был свежим и сухим. К тому же щепа должна обладать определенными размерами

Чем меньше пересортицы будет, тем более крепкими получатся блоки. К химическим компонентам относят хлорид кальция. Также в состав включают сернокислый алюминий и жидкое стекло.

Дополнительные компоненты требуется вначале смешать с водой. Лишь после этого их нужно добавлять в щепу и перемешивать.

Воду можно применять любую питьевую. В ней не должно быть загрязнений. После равномерного намокания щепок в ведре можно добавлять в состав цемент. Нарушать последовательность изготовления арболитовых плит запрещено.

При изготовлении арболита требуется соблюдать рецепт. Стружечную массу нужно смешивать с портландцементом, соблюдая соотношение компонентов. Удельная масса цемента составляет 10-15 %. Количество пластификаторов не превышает нескольких единиц.

Итак, для самостоятельного изготовления арболита нужно сделать следуюдщее:

- Смешать 1 часть извести и 10 частей воды. Замочить в полученной смеси щепу минимум на 3 часа.

- Поместить щепки в бетономешалку и залить водой. Для этого нужно соединить 3 доли сырья и 4 объема воды. Включить перемешивание и добавить 1 % жидкого стекла от общей массы раствора.

- Добавить 4 массовых доли цемента М500 и перемешивать до однородности.

- Смазать борта форм отработанным маслом и наполнить сырьевым раствором. Немного уплотнить содержимое и оставить на сутки.

- Вытащить из формы и сушить в течение недели.

Понадобится хорошая бетономешалка

Понадобится хорошая бетономешалка

Оборудование для изготовления

Для изготовления монолитного арболита без каркаса своими руками требуется использовать специальное оборудование. Важным агрегатом для этой цели считается щепорез. Режущие детали нужно ставить под небольшим углом. При этом горловина для подачи щепы закрепляется вертикально.

Сделать самому щепорез можно из автомобильной рессоры. Также требуется использовать ось, металлические шпильки, подшипники. В интернете можно найти большое количество видео-уроков для изготовления конструкции.

Бункеры и формы

Промышленные формы обладают стандартными размерами. Они сопоставимы с габаритами блоков из пенобетона или полистиролбетона.

Арболит обычно делают размерами 20, 40 или 60 см. Делать заготовки самостоятельно достаточно сложно. Потому рекомендуется разрезать металлические листы болгаркой и заготовить специальную форму.

Арболит вполне реально сделать своими руками.

Арболит вполне реально сделать своими руками.

Отработка технологии

Самым трудоемким этапом считается отработка технологии. На этой стадии нужно определить все нюансы функционирования оборудования. Вносить химические компоненты рекомендуется на разных этапах. Сначала следует добавлять хлористый натрий и сернокислый алюминий. Другие ингредиенты следует вносить в бункер перед замесом.

Применять жидкое стекло следует после готовности щепы. Затем раствор нужно залить в формы, утрамбовать и оставить, чтобы он затвердел. На схватывание вещества уходит 2-3 суток. Затем формы убирают, а блоки сушат.

Арболит часто применяют в строительстве.

Арболит часто применяют в строительстве.

Применение арболитовых блоков

Сейчас арболитовые плиты устанавливают на перекрытия. Это обусловлено простотой их монтажа. Также блоки применяют для сооружения длинных прогонов в зданиях. Стандартные элементы используют для строительства домов и гаражей. Также может применяться обвязка пола с использованием арболита. При этом в состав нужно добавлять щебень.

Сделать арболит своими руками не очень сложно. Для этого нужно подготовить необходимое оборудование и четко придерживаться технологии

Немаловажное значение имеет правильный выбор материалов — желательно брать самые качественные