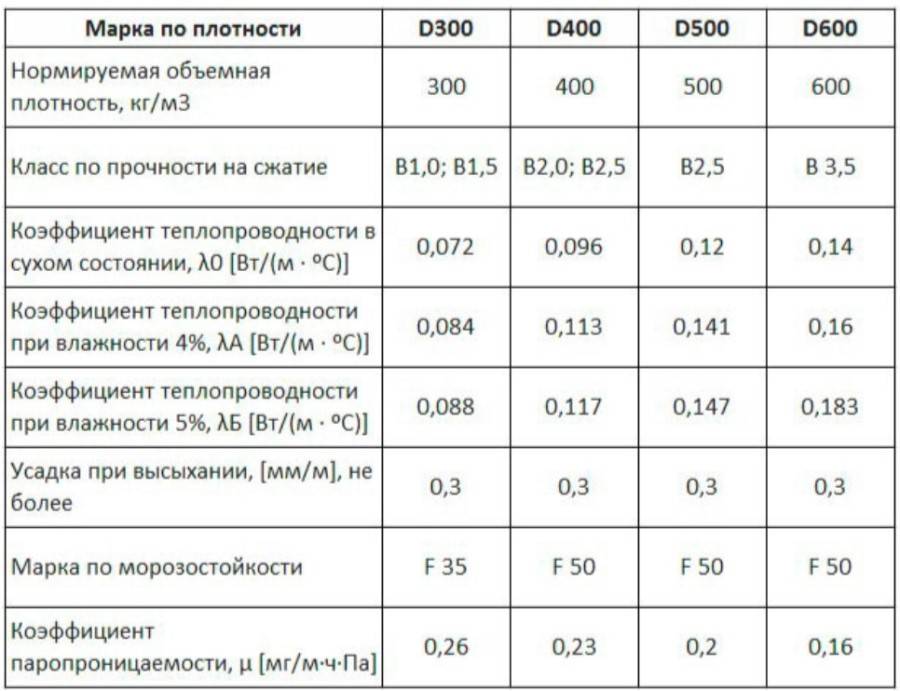

Звукоизоляционные свойства

Подобный блок легко гасит звук: этот показатель зависит от качества материала, от его марки, плотности, используемого раствора, метода возведения стен и толщины кладки. В целом использование газобетона в строительстве позволяет создать благоприятные условия для проживания в газобетонных домах. И если допустимый индекс шумоизоляции в частном жилье и общественных местах колеблется от 41 до 60 дБ, что прописано нормой СНиП II-12-77, то газобетон полностью справляется с этой задачей:

| Марка газобетона | Индекс изоляции шума, дБ при толщине ограждающей конструкции, мм | ||||

|---|---|---|---|---|---|

| 120 | 180 | 240 | 300 | 360 | |

| D500 | 36 | 41 | 44 | 46 | 48 |

| D600 | 38 | 43 | 46 | 48 | 50 |

Специфика работы с газосиликатными кирпичами

Красивые фото домов из автоклавного газобетона нередко появляются в соцсетях по причине огромного спроса на материал. Но специалисты советуют перед началом малоэтажного строительства ознакомиться с нюансами использования силикатных изделий.

Планирование постройки

Газобетонные блоки лучше для строительства дома, но работы необходимо начинать с проектирования:

при выборе участка обратить внимание на тип грунта. На болотистой местности и почвах с высоким УГВ в пористых конструкциях может развиться грибок;

определиться с этажностью и площадью комнат – большой дом из газосиликатных блоков предусматривает значительные затраты;

спроектировать коммуникации

В готовом здании их проложить сложнее;

подсчитать, сколько газоблоков нужно для работы. Получить объем стены из силиката (без оконных и дверных проемов) путем умножения на толщину и длину. Результат поделить на объем одного изделия и получить количество.

Выбор фундамента

Для устойчивости и прочности несущих конструкций понадобится монолитный фундамент. С учетом заливки армирующего пояса из железобетона требуется равномерно распределить массу кровли и стропил. Строители рекомендуют возводить фундамент для дома из газосиликатных блоков нескольких типов.

Состав и технология производства

Основные ингредиенты блоков из газобетона:

- цемент (марок М300, М400, М500);

- кварцевый песок (без примесей).

Помимо них в составе могут быть:

- зола;

- шлак;

- известь;

- гипс;

- промышленные отходы.

Производство блоков осуществляется 2 способами:

- автоклавным;

- неавтоклавным.

Для придания прочности их обрабатывают в автоклаве водяным паром, затем помещают в сушильные камеры до полного высыхания. Это способ получения автоклавного газобетона.

Блоки отличаются постоянными характеристиками. Производством автоклавного газобетона занимаются крупные заводы, на строительные площадки поставляют готовые изделия.

Стоимость неавтоклавного бетона ниже, в процессе производства его увлажняют и сушат в естественных условиях.

На объемную массу и пористость газобетона влияет расход порообразователя, степень использования порообразующей способности. Также характер пористости, размеры и структура влияют на прочность.

Производители

Среди изготовителей пользуются популярностью следующие предприятия:

- Калужский газобетонный завод;

- Ивановский силикатный завод;

- Егорьевский завод стройматериалов;

- Оршанский завод;

- Костромской и Старооскольский комбинаты.

Известны своим качеством газосиликатные блоки, изготовленные в п. Радужном, в Барановичах, в Новомичуринске, в Лисках.

Среди самого газосиликатного материала многие потребители предпочитают выбирать блоки марок Poritep (поритеп), Итонг, Эко, Drauber, Хебель.

На предприятиях, считающихся лидерами по изготовлению блочного материала, установлено оборудование европейского уровня, используются современные технологии, организован поэтапный контроль над качеством продукции.

Газоблок и газосиликат

Газоблок представляет собой искусственный камень, имеющий ячейки диаметром от 1 до 3 мм. Они равномерно располагаются по всей структуре материала. Именно степень равномерности этих пузырьков влияет на качество конечного материала. При производстве газоблока в основе лежит цемент с автоклавным или естественным затвердеванием.

Газосиликат – это материал, в основе которого лежит известь. Кроме нее в состав входит: песок, вода и газообразующие добавки. Блоки проходят автоклавную обработку. Смесь для газосиликата заливается в форму и проходит печную термическую обработку, после чего готовый блок разрезается струной на более мелкие блоки необходимых размеров.

Газоблоки имеют более низкий коэффициент шумоизоляции. Если газосиликат впитывает влагу и от этого страдает его структура, то газоблок пропускает ее через себя, создавая комфортный микроклимат в помещении.

Газосиликатные блоки благодаря равномерной пористости являются более прочными. И имеют большую стоимость, чем менее прочные газоблоки.

На сколько критичны недостатки газосиликатных блоков

Если бы существовал такой материал для стен дома, у которого были бы только достоинства, а недостатки отсутствовали, то все частные дома сроили бы именно из него. Но к сожалению, это только мечты и такого строительного материала еще не придумали. Одни – слишком хрупкие, другие – не для всех домов подходят, третьи – очень дорогие.

Газосиликатные блоки, также не обделены недостатками, которые мы сейчас и рассмотрим:

- Низкая прочность на разрыв. Благодаря своей пористости, газосиликатные блоки очень непрочны на разрыв. Это означает, что использование их без дополнительного армирования, как самих стен, так и армопояса поверх них — не рекомендуется. Иначе, трещин не избежать.

- Низкая прочность на сжатие. Проявляется в усадке всей стены в процессе эксплуатации дома, что чревато появлением трещин. Это происходит из-за низкой плотности газосиликатных блоков. Для того, чтобы уменьшить этот эффект, необходимо использовать блоки большей плотности, но это уже не экономично, да и теплоизоляционные свойства будут хуже.

- Из-за низкой плотности и внешней гладкости, могут возникнуть проблемы с отделкой стен, как со штукатуркой, так и с отделкой сайдингом, например.

- Большой размер блоков. С одной стороны, это, скорее всего, достоинство, которое ускорит кладку, но с другой стороны – у этих блоков существенный вес, что не всегда бывает удобно.

- Газосиликатные блоки очень хорошо впитывают влагу, которая в зимний период, без изоляции блоков от атмосферных осадков, будет губительна.

- Не рекомендуется применять газосиликатные блоки в ванных комнатах и других помещениях с повышенной влажностью.

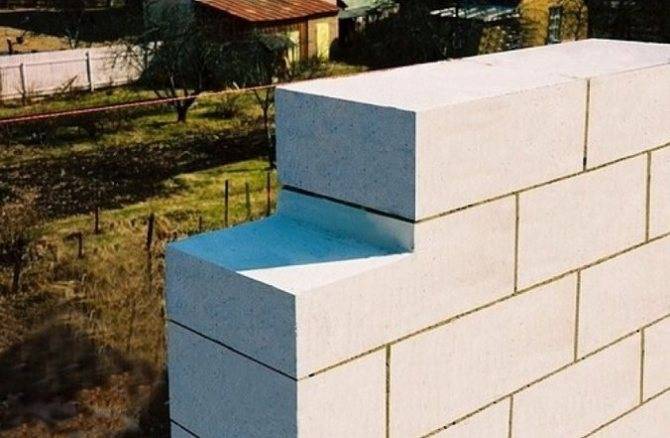

Раствор для тонкошовной кладки

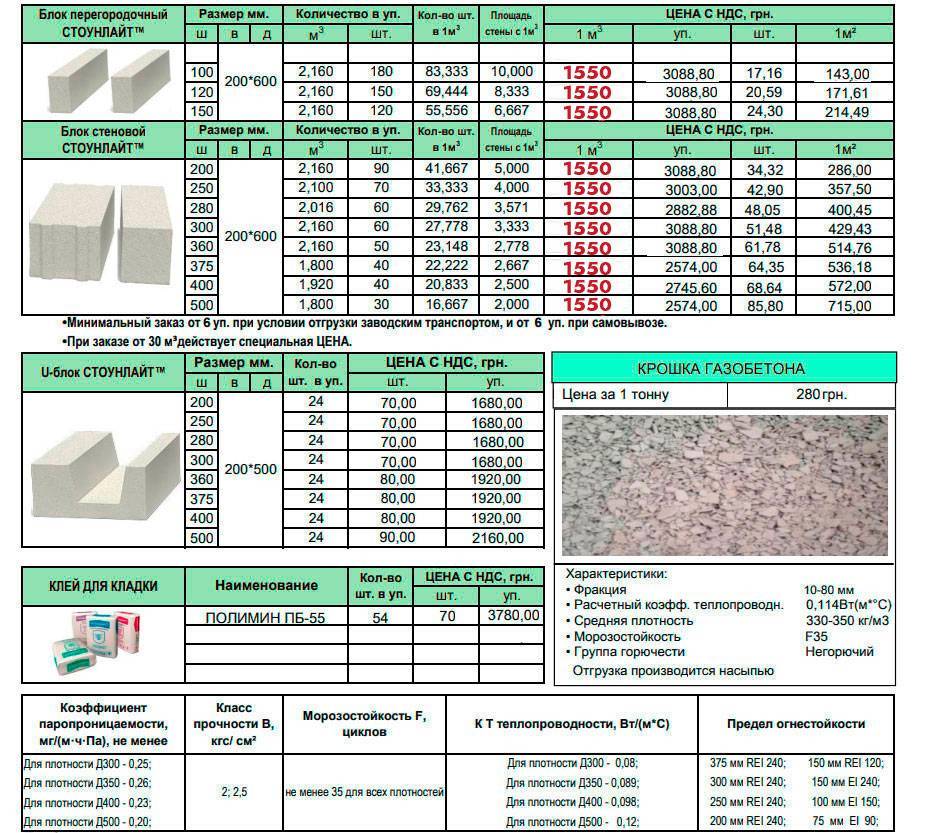

В качестве соединительного раствора используют монтажный клей. Тонкошовная кладка включает собой нанесение слоя клея 3–4 мм на горизонтальные стороны плит — этого достаточно для прочного соединения (толщина шва после установки блоков составит всего 2 мм).

Некоторые особенности работы с раствором:

- для приготовления клеевого раствора используйте сухую смесь, которая продается в мешках по 25 кг;

- чтобы получить качественный раствор, точно соблюдайте инструкцию на упаковке — в ней указан требуемый объем воды и время перемешивания;

- смешивайте такое количество раствора, которое успеете использовать за 50–60 минут;

- средний расход сухой смеси составляет 2 мешка на кубометр кладки.

Вы также можете приготовить раствор самостоятельно. Смешайте ведро плиточного клея и полкилограмма ПВА для получения эластичной мелкодисперсной смеси.

Особенности производства

За счет применения при изготовлении особой технологии блоки приобретают пористую структуру. Это происходит, когда в сухую смесь, состоящую из портландцемента, кварцевого песка и извести, вводят газообразователь в виде алюминиевой пасты или пудры и воду. В результате взаимодействия с известью происходит химическая реакция, в результате которой масса становится пористой и приобретает серый оттенок. Это главное внешнее отличие газосиликата от белоснежного газобетона.

Газосиликат обладают теплоизоляционными свойствами и являются конструктивным материалом для возведения стен и перегородок

После смешивания всех компонентов раствор для первичного твердения помещают в формы, а затем отправляют в автоклав, где изделия набирают окончательную прочность.

https://youtube.com/watch?v=muRfYVq-dRE

Характеристики и особенности перегородочного блока

Блок перегородочный, который используется для укладки стен между комнатами, имеет гладкую поверхность и прекрасную геометрию. Масса одного изделия составляет 16,5 кг, прочность при сжатии — 15 Мпа. Что касается морозостойкости, она равна 35 циклам, а теплопроводность составляет 0,63 Вт/(м*К).

Перевозить такие изделия можно всеми видами транспорта. Это значительно упрощает их перемещение. На строительную площадку изделия поставляются в упакованном виде. Если перевозка будет осуществляться автомобильным транспортом, то следует использовать скрепляющие устройства по типу стационарных или съемных ремней. Блок перегородочный позволяет формировать стену, которая прочнее на 70% кладки из обычного кирпича.

Виды газосиликатных блоков

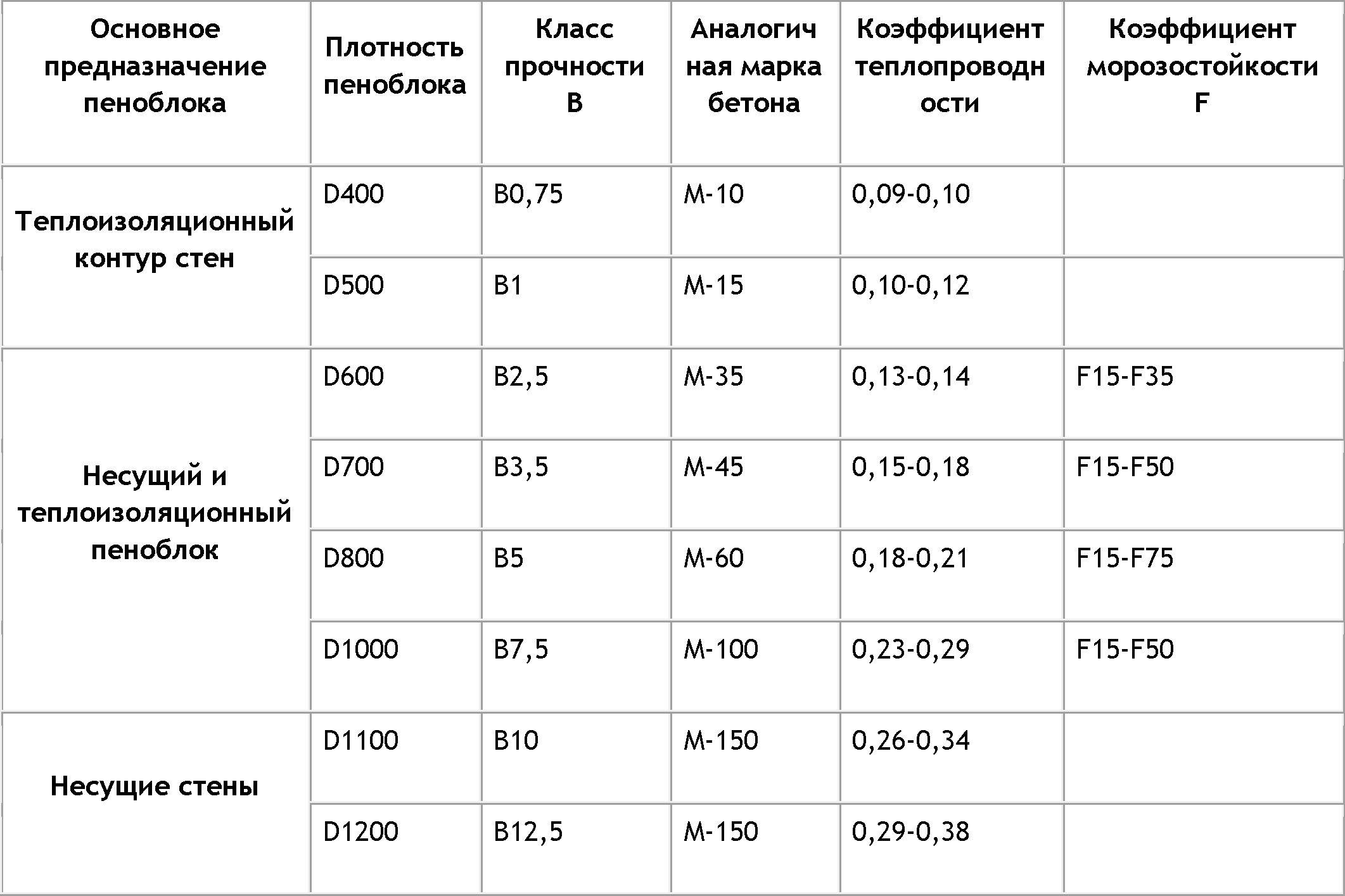

Все газосиликатные блоки можно разделить на три вида:

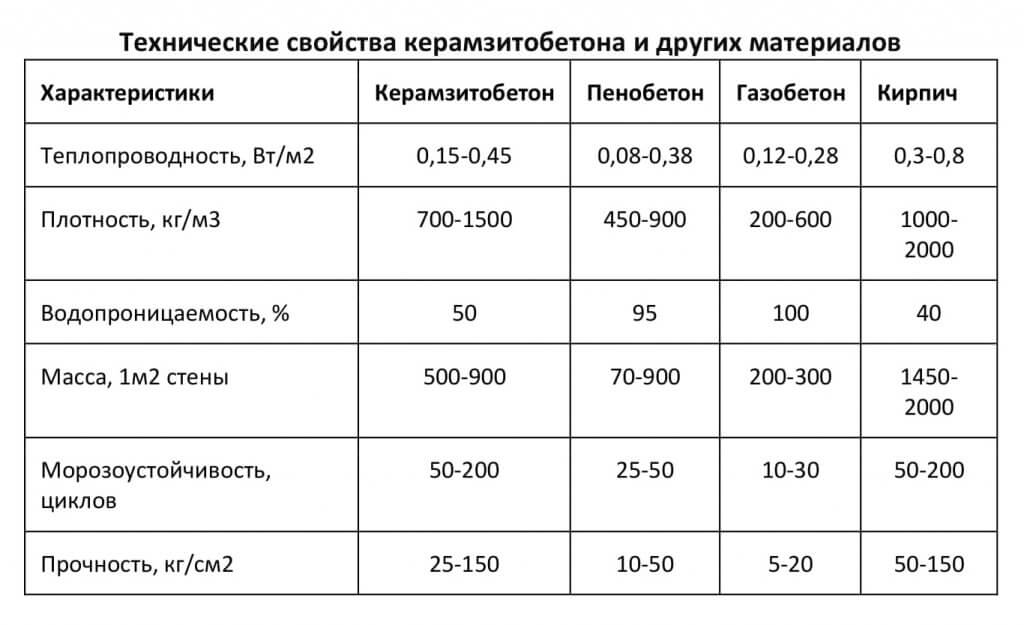

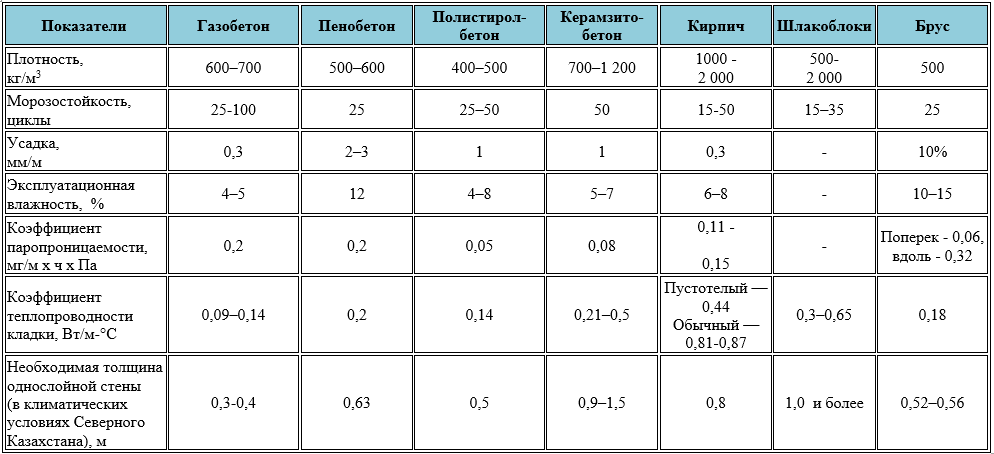

Газобетон представляет собой искусственный камень. В его массиве распределены замкнутые воздушные ячейки не более 3 мм в диаметре. Основными составляющими являются: песок, цемент, набор газообразующих компонентов. Воздушные поры значительно увеличивают его теплопроводность.

Пенобетон – это материал подобный газобетону. Отличия – в способе производства. Ячейки образуются благодаря введению пенообразующих добавок. Основными компонентами служат: кварц, известь и цемент.

Газосиликат – строительный материал, образующийся путем автоклавного твердения. Его составляющими являются: измельченный песок и известь, алюминиевая пудра. Отличается более легким весом и лучшими показателями теплопроводности.

Видео о том, что нужно знать о газосиликатных блоках как о строительном материале:

Классификация по сфере применения

Стеновые блоки предназначены для укладки стен с минимальными швами. В процессе изготовления этого материала используются новые технологии, которые включают в себя использование цемента, кварцевого песка, воды и извести. Для образования пор применяется алюминиевая пудра.

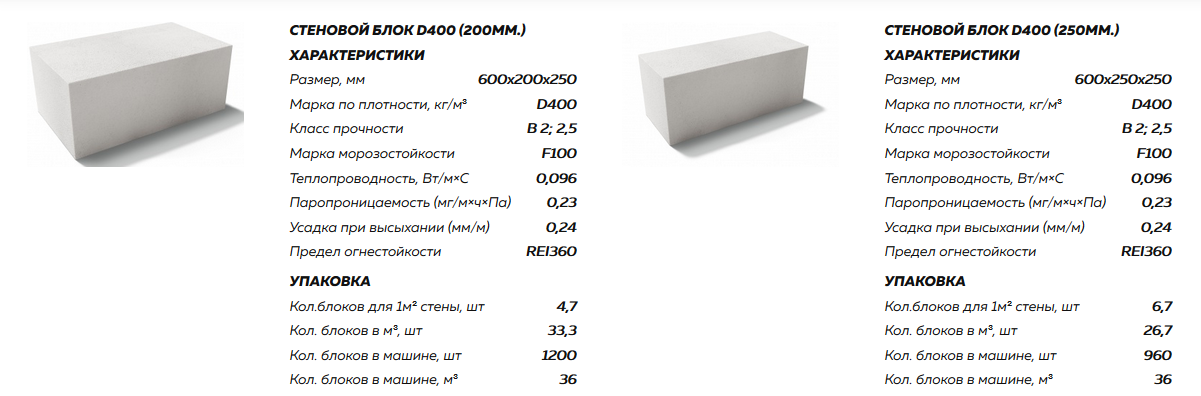

В зависимости от плотности материала они могут быть использованы как для утепления (плотность 350 кг/м3), так и для малоэтажного строительства (400-500 кг/м3). Стеновые блоки обладают более крупными размерами, что уменьшает затраты материального и трудового характера.

Перегородочные блоки могут использоваться для возведения перегородок и стен. Для внутренних стен квартиры подойдут блоки 10-ти сантиметровой толщины. Высота и ширина 100-мм блоков несущественны.

Средние размеры перегородочных блоков для межкомнатных стен 200*200*400мм, встречаются также и совсем тонкие блоки с толщиной в 50 мм.

Они просты в монтаже и имеют ряд преимуществ:

- Хорошие звуко- и теплоизоляционные свойства;

- Экономичность;

- Небольшой вес;

- Небольшая стоимость.

Помимо преимуществ у данных блоков есть и недостатки:

- Сложность в обработке;

- Невысокая прочность;

- Высокие затраты в дальнейшей эксплуатации.

Виды блоков в зависимости от размеров и категорий прочности

- Кладка насухо с использованием клея. Блоки с 1 категорией точности допускают отклонения: в размерах до 1,5 мм; в прямолинейности граней и ребер – до 2 мм; отбитость углов – до 2 мм; отбитость ребер – не более 5 мм. (Стандартный размер газосиликатного блока 600х400х200)

- Кладка на клей. Блоки 2 категории точности могут отличаться в размерах до 2 мм, иметь отклонения от прямолинейности и прямоугольности ребер и граней до 3 мм, отбитость углов – до 2 мм, а ребер – до 5 мм.

- Кладка на раствор. 3 категория точности может иметь отклонения от размеров блока до 3 мм, прямоугольность и прямолинейность – до 4 мм, отбитость ребер – до 10 мм, а углов – до 2 мм.

Пазогребневые силикатные блоки, в отличие от гладких поверхностей, имеют захваты для рук. Сфера их применения: монолитно-каркасное строительство, а также возведение многоэтажных домов.

При укладке они обладают функцией теплового замка и направляющей функцией. Данная система возведения способна экономить на клеевом растворе.

Принципы работы с газосиликатными блоками

Для укладки газосиликатных блоков пользуются двумя способами: на основе клея и на основе цементно-песчаного раствора. Вначале покажется, что использование цементного раствора наиболее выгодно, но это не так. Расход увеличивается по сравнению с использованием клея почти в десять раз, а слой, который необходимо нанести, порядка двух сантиметров. По сравнению с цементно-песчаным раствором, клеевой состав намного меньше нужен при расходе.

Формы газосиликатных блоков.

Благодаря тому что форма газосиликатных блоков ровная, укладывать их смогут и новички в строительном деле, даже если никогда раньше не сталкивались с подобными работами. Главное, необходимо помнить о том, что чем лучше и ровнее будет установлен первый ряд, тем лучше и проще будет производиться дальнейшая работа.

- Первый ряд. Для укладки первого ряда необходимо на фундамент нанести изоляционный слой, на который будет уложена специальная кладочная сетка, поверх которой наносится цементный раствор. При образовании неровности их можно убрать при помощи крупного наждака или резинового молотка. Стоит не забывать об уровне. Он проверяется при помощи натянутого ровного шнура от углов здания. Если длина стены больше десяти метров, нужно в центре установить поперечный блок, который предотвратит шнур от провисания.

- Кладка при помощи клея. Прежде чем наносить клеевой раствор, необходимо тщательно очистить поверхность первого слоя газосиликатных блоков. Для этого нужно очистить их от пыли, грязи и прочего строительного мусора, который мог образоваться во время работ, и смочить поверхность водой. Наносить клеевой состав нужно при помощи специального зубчатого шпателя тонким слоем, миллиметра в 2-3. После укладки блока избыток клеевого раствора можно удалить мастерком.

- Проемы. Прежде чем оставлять место для оконных проемов, необходимо предварительно укрепить их металлическими уголками. Также и для дверных проемов устанавливаются металлические уголки. Стоит помнить о том, что длина уголков должна превышать длину проемов минимум на тридцать сантиметров.

- Перекрытия. Перед тем как закончить укладку стен перед укладкой перекрытий, необходимо последний ряд выполнить монолитным железобетонным поясом. Это нужно для равномерного распределения нагрузки на всю площадь стен.

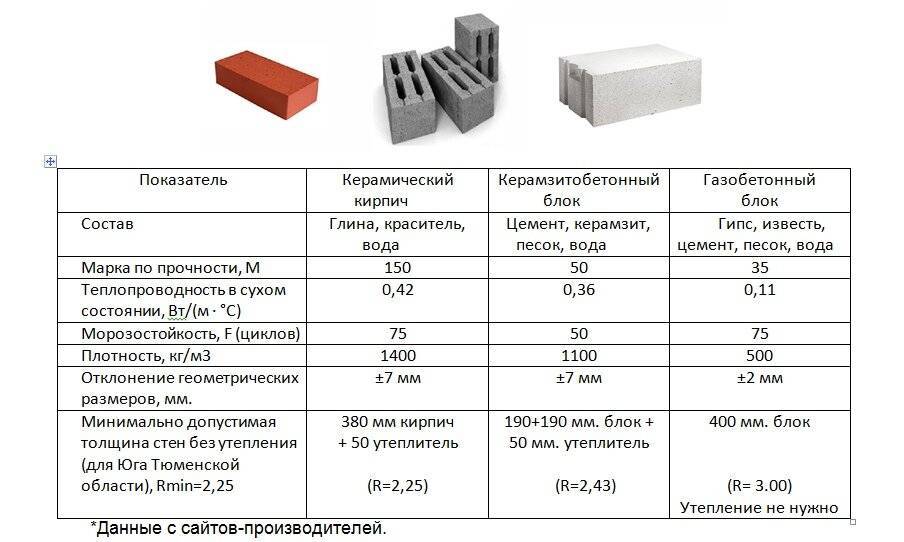

Таблица сравнения свойств газосиликатных блоков и силикатного кирпича.

Для каждого ряда укладки необходимо выждать некоторое время, прежде чем приступать к дальнейшей работе. Достаточно 1,5-2 часов передышки.

Для последующей отделки стоит помнить о необходимости использования дышащих материалов. Внутренние стены и перегородочные блоки можно оклеить обоями или покрасить водоэмульсионной краской. Санузлы (ванная и туалет) необходимо предварительно обеспечить паро- и гидроизоляционным слоем.

Для наружной отделки можно использовать любые фасадные материалы, не забывая о том, что при использовании отделочного кирпича и прочих материалов необходимо оставить воздушный зазор для лучшей пароизоляции.

Производители

Среди изготовителей пользуются популярностью следующие предприятия:

- Калужский газобетонный завод;

- Ивановский силикатный завод;

- Егорьевский завод стройматериалов;

- Оршанский завод;

- Костромской и Старооскольский комбинаты.

Известны своим качеством газосиликатные блоки, изготовленные в п. Радужном, в Барановичах, в Новомичуринске, в Лисках.

Среди самого газосиликатного материала многие потребители предпочитают выбирать блоки марок Poritep (поритеп), Итонг, Эко, Drauber, Хебель.

На предприятиях, считающихся лидерами по изготовлению блочного материала, установлено оборудование европейского уровня, используются современные технологии, организован поэтапный контроль над качеством продукции.

Характеристики газосиликатных блоков

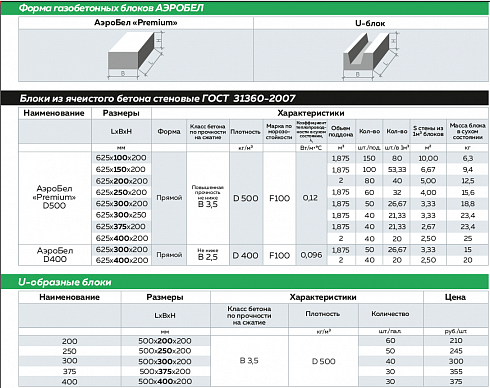

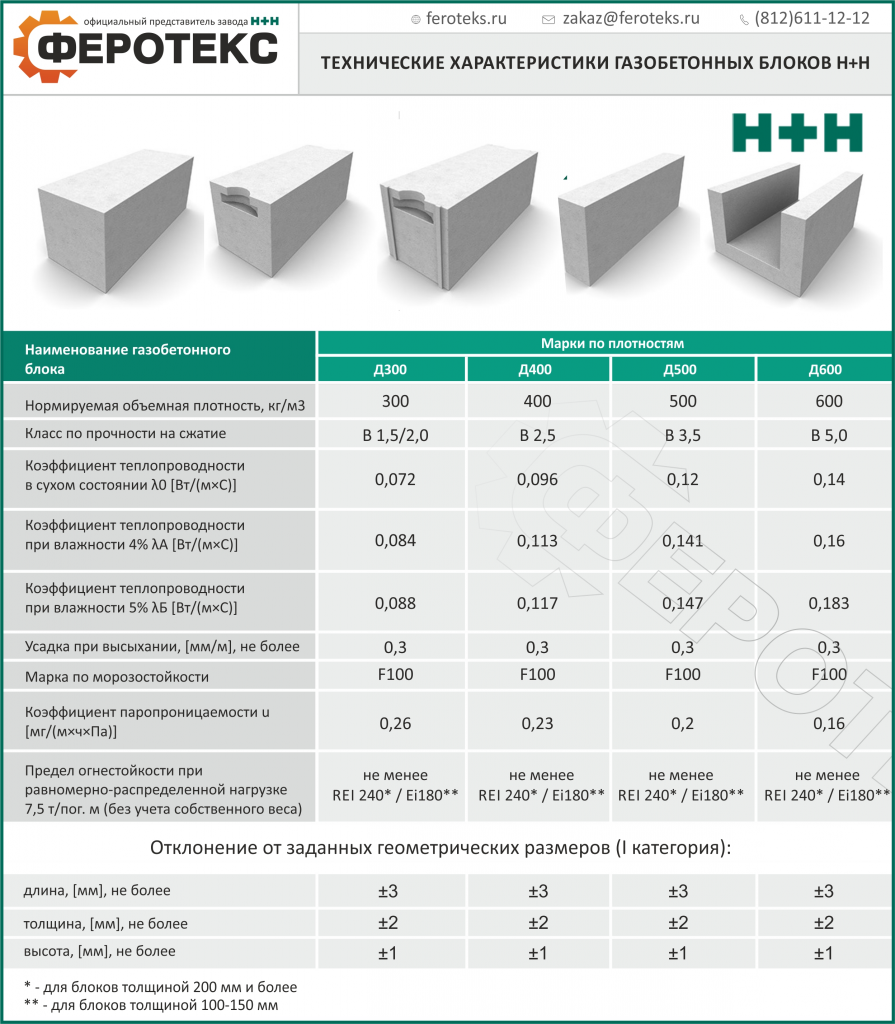

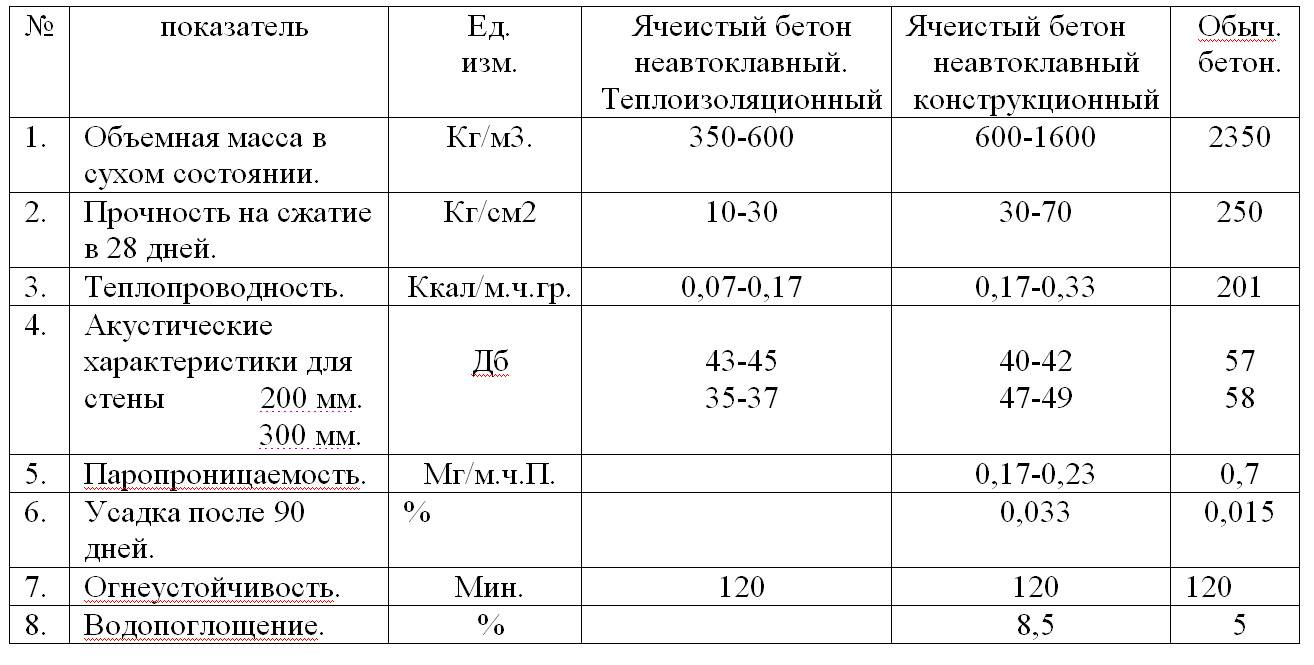

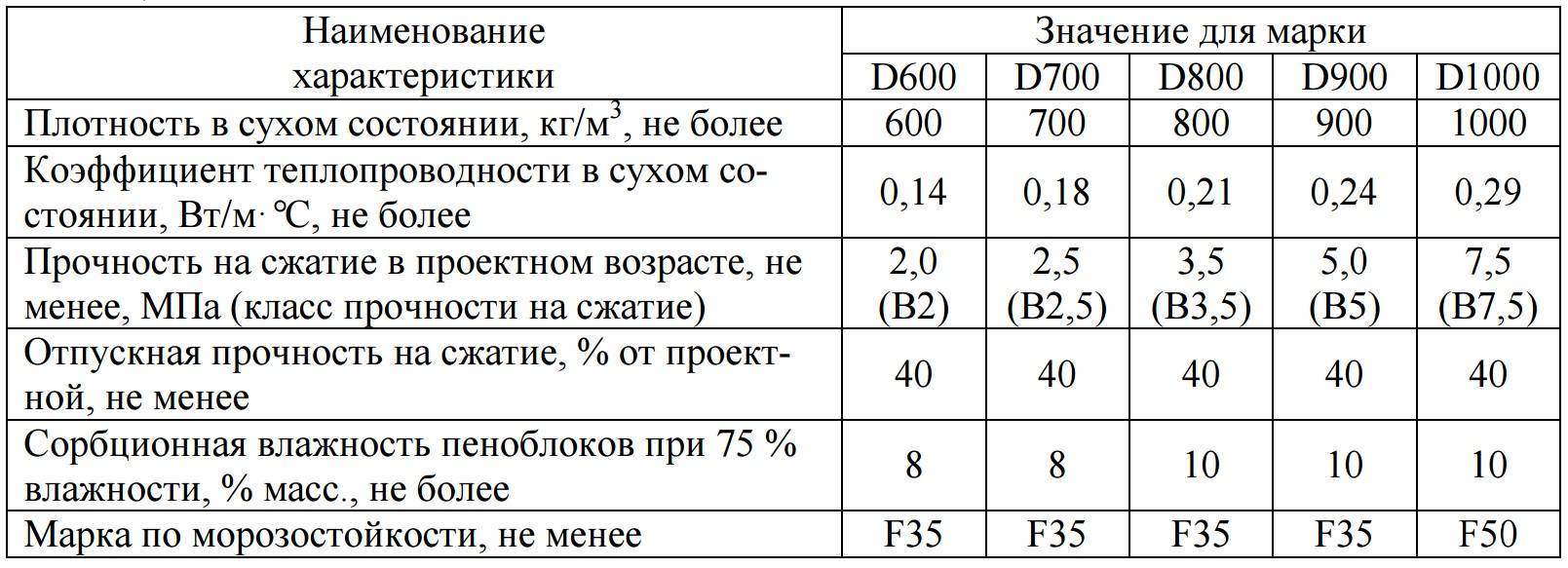

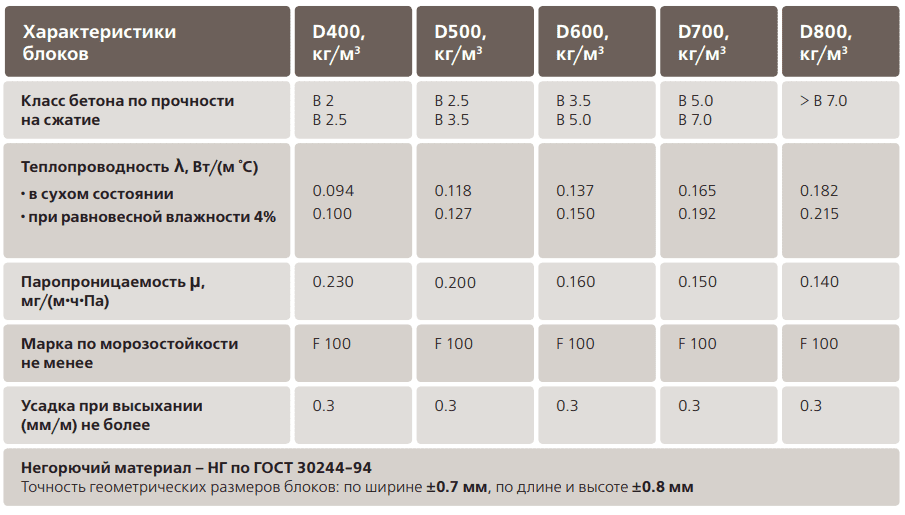

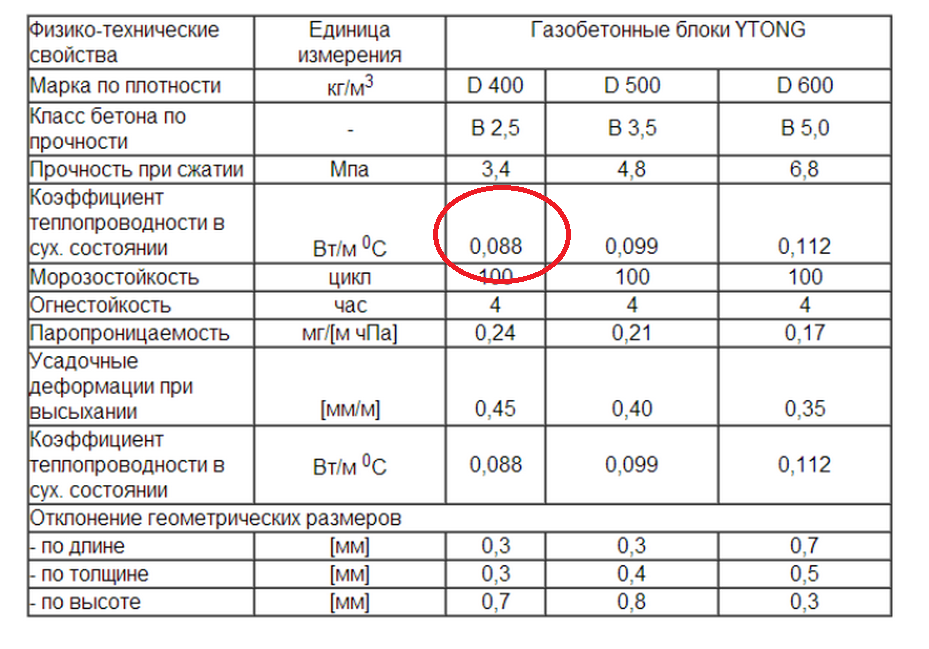

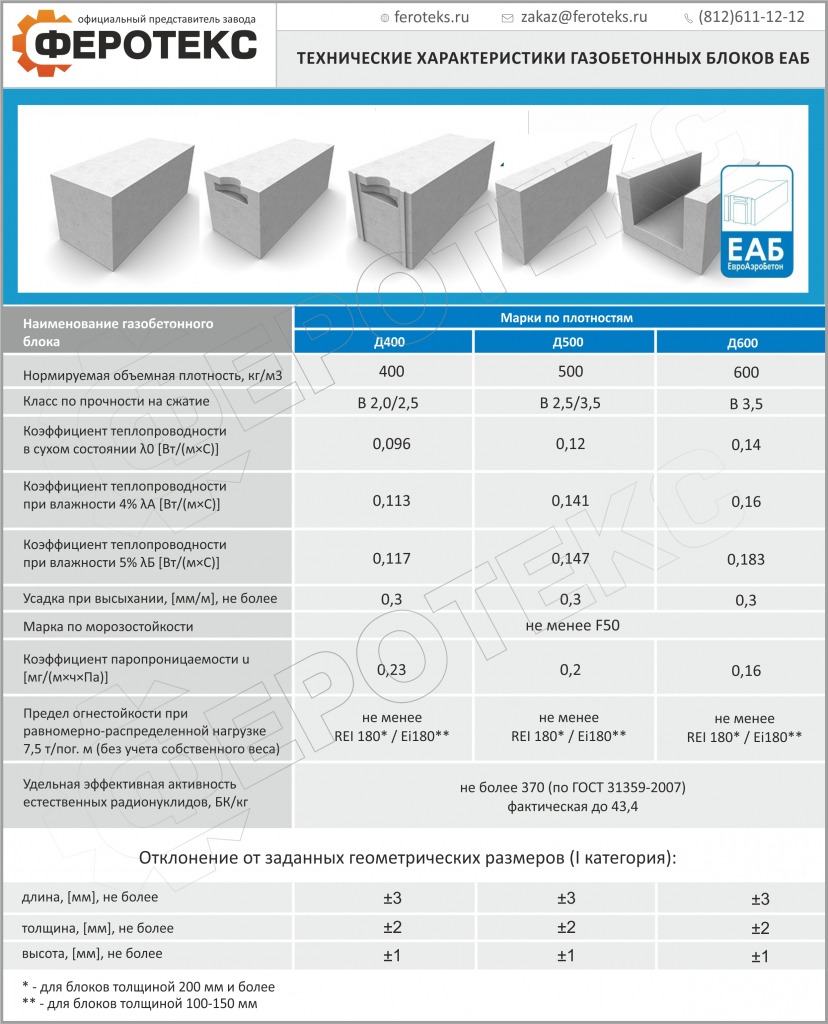

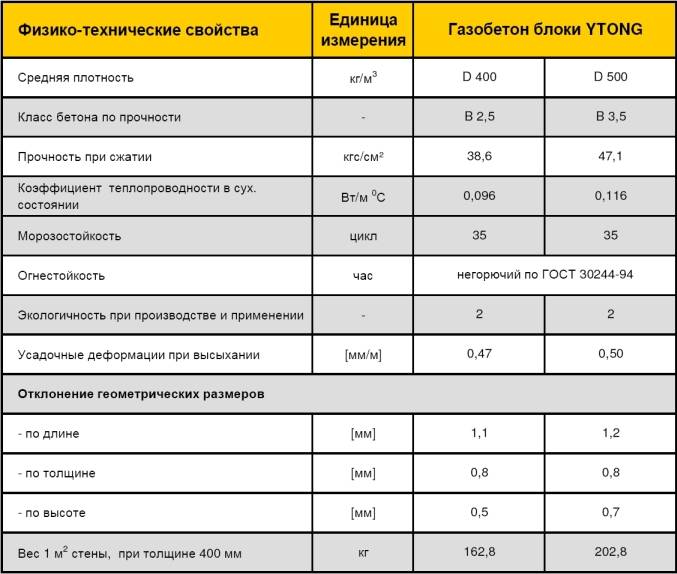

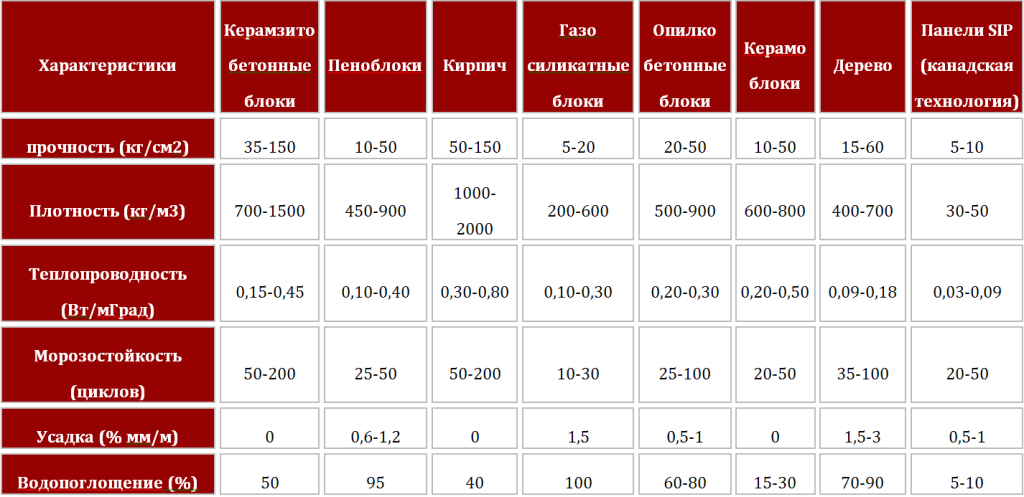

Основные физико-механические и теплофизические характеристики стеновых изделий из ячеистого автоклавного бетона:

- Средняя плотность (объёмная масса). Ориентируясь на этот показатель, присваивается марка D200, D300, D350, D400, D500, D600 и D700, где число — это значение плотности бетона в сухом состоянии (кг/м³).

- Прочность на сжатие. В зависимости от условий предстоящей эксплуатации ячеистым автоклавным бетонам присваиваются классы от B0,35 до B20; прочность же автоклавных стеновых изделий начинается с B1,5.

- Теплопроводность зависит от плотности, и для D200 — D700 диапазон составляет 0,048-0,17 Вт/(м °С), тогда как для марок D500 — D900 ячеистого бетона (на песке) других способов получения — 0,12-0,24.

- Коэффициент паропроницаемости для тех же марок — 0,30-0,15 мг/(м ч Па), т. е. уменьшается с возрастание плотности.

- Усадка при высыхании. У автоклавных бетонов, изготовленных на песке, этот показатель самый низкий — 0,5, в сравнении с другими, полученных в автоклаве, но на иных кремнеземах (0,7), а также с неавтоклавными бетонами (3,0).

- Морозостойкость. Это способность материала в насыщенном водой состоянии выдерживать многократное попеременное замораживание и оттаивание без видимых признаков разрушения и без значительного понижения прочности. В зависимости от количества таких циклов изделиям присвоены классы F15, F25, F35, F50, F75, F100.

Толщина стен для разных регионов

Оптимальный вариант проектирования объекта – полные расчеты прочности и тепловой проводимости, но такая задача не каждому человеку по силам. Да и деньги платить за оказываемые услуги нет желания. В подобных случаях следует ориентироваться на примерные показатели прочности и толщины газобетонных блоков для наружных стен.

Такие советы считаются рекомендациями усредненного характера, составлены главным образом на основе статистических данных применения газобетонного материала в строительной сфере и рекомендациях изготовителей.

Если строительство предстоит в регионе с теплыми климатическими условиями, то толщина стен должна быть от 20 см. Но значение носит рекомендательный характер, и многие застройщики останавливают свой выбор на 30 см.

А какая толщина должна быть у стен объектов, строящихся в иных районах России? Здесь уже все зависит от среднесуточного температурного режима. К примеру, для Сибири толщина стены из газобетона должна быть больше, чем в южных областях.

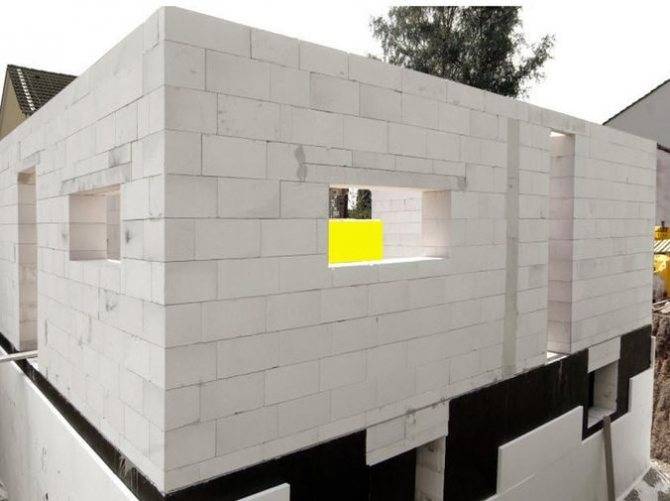

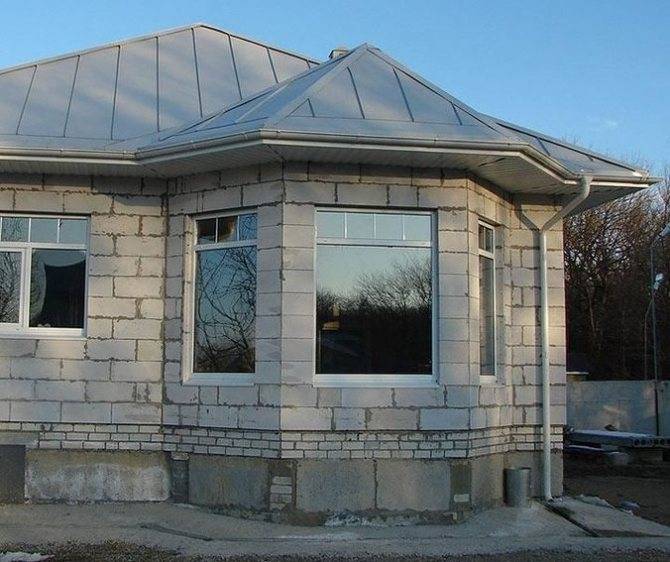

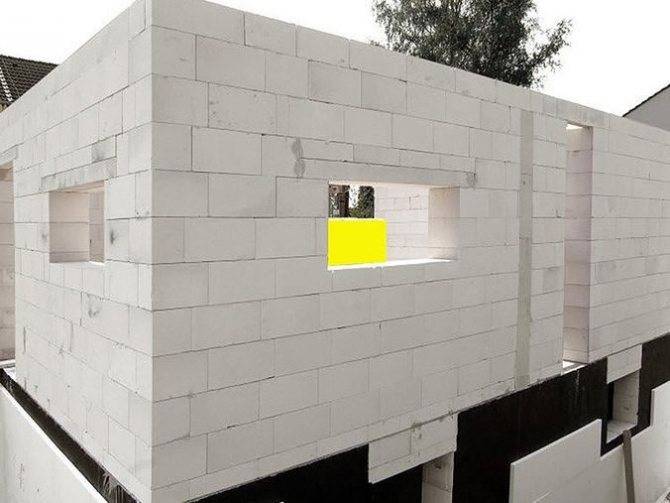

Фото домов

Блоки из газобетона хорошо удерживают тепло в коттедже, но только пока остаются сухими. Если газосиликатные стены с фасада не защищены надежно от осадков, то долго они не прослужат. По стоимости этот строительный материал выигрывает у многих аналогов. Однако в общей смете строительства подобного здания надо учитывать и обязательность выполнения его фасадной отделки.

Для домов, возводить которые планируется из газосиликатных блоков, не нужно делать дорогой и мощный фундамент. Стройматериал этот весит не так много. Однако фундаментная основа для кладки из него должна иметь ростверк либо быть ленточной. Малейший ее перекос неизбежно приведет к появлению трещин в ограждающих конструкциях их газобетона.

Газосиликат уступает кирпичу в прочности, но выигрывает в плане теплоэффективности и меньшей нагрузки на фундамент. Пенобетонный аналог при равной плотности он также победит в вопросе сохранения тепла. Однако газобетон сильно им обоим проигрывает по влагопоглощению. Выбирать этот материал надо вдумчиво, взвесив предварительно все за и против. На отделку и гидроизоляцию жилища из него денег потребуется больше, нежели для кирпичного либо деревянного строения.

Вид дома из блоков

Необычная геометрия дома

Дом «под крышу» из блоков

Так выглядят стены из качественного газосиликата правильной геометрии

Оштукатуренные стены газосиликатных блоков

На зиму лучше не оставлять блоки открытыми

Строительство стен из блоков газосиликата

Из таких блоков можно сделать необычную геометрию дома

Над оконными пространствами использованы перегородочные газосиликатные блоки

Проёмы и ниши можно легко выпиливать ножовкой

В данном примере дом сделан с узкими окнами

Также можно попробовать сделать полукруглые стены

Газосиликатный дом с деревянными перекрытиями

Чаще всего такие стены облицовывают кирпичом

Характеристики газосиликатных блоков

Основные физико-механические и теплофизические характеристики стеновых изделий из ячеистого автоклавного бетона:

- Средняя плотность (объёмная масса). Ориентируясь на этот показатель, присваивается марка D200, D300, D350, D400, D500, D600 и D700, где число — это значение плотности бетона в сухом состоянии (кг/м³).

- Прочность на сжатие. В зависимости от условий предстоящей эксплуатации ячеистым автоклавным бетонам присваиваются классы от B0,35 до B20; прочность же автоклавных стеновых изделий начинается с B1,5.

- Теплопроводность зависит от плотности, и для D200 — D700 диапазон составляет 0,048-0,17 Вт/(м °С), тогда как для марок D500 — D900 ячеистого бетона (на песке) других способов получения — 0,12-0,24.

- Коэффициент паропроницаемости для тех же марок — 0,30-0,15 мг/(м ч Па), т. е. уменьшается с возрастание плотности.

- Усадка при высыхании. У автоклавных бетонов, изготовленных на песке, этот показатель самый низкий — 0,5, в сравнении с другими, полученных в автоклаве, но на иных кремнеземах (0,7), а также с неавтоклавными бетонами (3,0).

- Морозостойкость. Это способность материала в насыщенном водой состоянии выдерживать многократное попеременное замораживание и оттаивание без видимых признаков разрушения и без значительного понижения прочности. В зависимости от количества таких циклов изделиям присвоены классы F15, F25, F35, F50, F75, F100.

Для справки

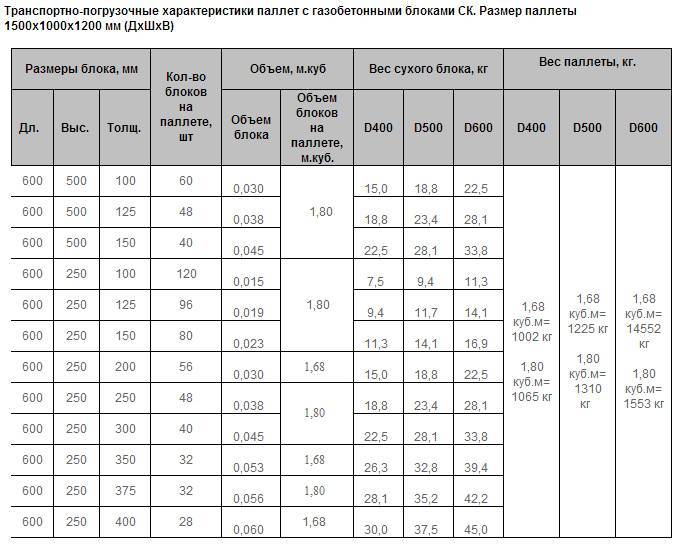

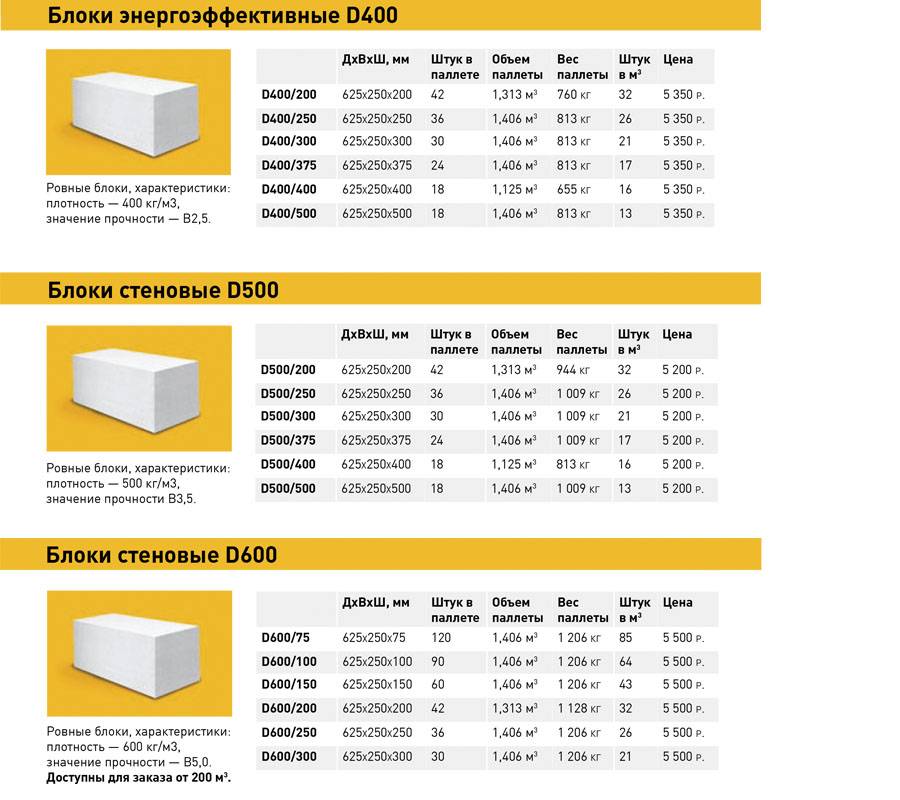

Рассмотрим сколько штук в 1 м3 (кубе) и поддоне при различных размерах блока:

- 625х300х250мм (Д х Ш хВ) на поддоне= 40 шт= 1,875 м3;

- 625 х 100 х 250 мм, 1 поддон=128 штук=2,0 м3;

- 625 х 400 х 250 мм, 1 поддон=24 штук=1,5 м3;

- 200х300х625 мм, в поддоне 50 шт./под. 26,67 шт. в 1м3.

Перечень российских производителей:

- ЗАО «Кселла-Аэроблок-Центр», Московская область, г. Можайск;

- ООО «Очаковский комбинат ЖБИ», г. Москва;

- ООО «Интерлайн», г. Москва;

- ОАО «Ступинский завод ячеистого бетона», Московская область, г. Ступино;

- ОАО «Железобетон», г. Москва;

- ОАО «Комбинат «Красный строитель», г. Москва;

- ОАО «Аэрок СПб» (бывший ЛСР «Газобетон»), г. Санкт-Петербург;

- 211-й комбинат железобетонных изделий, г. Санкт-Петербург;

- ЗАО «ЕвроАэроБетон», г. Санкт-Петербург;

- ЗАО «Изоляционный завод СЗПЭК», г. Санкт-Петербург;

- ОАО «Н+Н», г. Санкт-Петербург;

- ЗАО «Воронежский комбинат строительных материалов», г. Воронеж;

- ОАО «Лискигазосиликат», Воронежская обл., г.Лиски;

- ООО «Завод строительных материалов», г. Белгород;

- ООО «Барнаульский завод ячеистого бетона», г. Барнаул;

- ООО «Рефтинское объединение «Теплит», Свердловская область, г. Берёзовский;

- Филиал «Завод ячеистого бетона №8» ФГУП «УССТ №8 при Спецстрое России», г. Ижевск;

- ОАО «, г. Екатеринбург;

- ОАО «Костромской силикатный завод», г. Кострома;

- ООО «Казанский завод силикатных стеновых материалов», г. Казань;

- ООО «Газобетон», г. Тула;

- ООО «Кубанский Пенобетон Завод», г. Краснодар;

- ЗАО «Курский завод силикатного кирпича», г. Курск;

- ОАО «Липецкий комбинат силикатных изделий» (ЛКСИ), г. Липецк;

- ОАО «Липецкий завод изделий домостроения» (ЛЗИД), г. Липецк;

- ОАО «Новолипецкий металлургический комбинат», г. Липецк;

- ОАО «Завод ячеистых бетонов», Республика Татарстан, г. Набережные Челны;

- ЗАО «Интегропром», г. Кострома;

- ОАО «Главновосибирскстрой», , г. Новосибирск;

- ООО «Агротехника», г. Нижний Новгород;

- ОАО «Кировгазосиликат», г. Киров;

- ООО «Комбинат пористых материалов», г. Омск;

- ОАО «Пермский завод силикатных панелей», г. Пермь;

- ЗАО «Новые строительные технологии», г. Ростов-на-Дону;

- ОАО «Новотроицкий завод силикатных стеновых материалов», Оренбургская область, г. Новотроицк;

- ОАО «Коттедж», г. Самара;

- ОАО «Ковылкинский завод кирпича силикатного» — Республика Мордовия, Ковылкинский район, пос. Силикатный;

- Завод автоклавного газобетона группы , г. Челябинск;

- ООО «Челябинскстройматериалы», г. Челябинск;

- ОАО «Тверской Завод ячеистых бетонов», г. Тверь;

- ООО «Эко», г. Ярославль;

- ЗАО «Саратовский завод стройматериалов», г. Самара.

Перечень белорусских производителей

- ОАО «Сморгоньсиликатобетон», Гродненская область, г. Сморгонь;

- ЗАО «Могилёвский комбинат силикатных изделий», г. Могилев;

- ОАО «Забудова», г. Минск;

- ООО «Бессер-Бел», г. Минск;

- ООО «Газосиликат», г. Могилев;

- ООО «Кубок», г. Минск;

- ОАО «Гродненский КСМ», г. Гродно;

- ООО «Статиба-Бел», г. Минск;

- ОАО «Гомельстройматериалы», г. Гомель.

Перечень украинских производителей

- ООО «Аэрок», г. Киев;

- ООО «Завод строительных материалов №1», Херсонская область, новая Каховка;

- ООО «Х плюс Х Украина» г. Киев

- ООО «Кселла-Украина», г. Одесса

- Частный предприниматель Пищев С.Л., г. Житомир;

- ООО «Круг-Стройкомплект», г. Черкассы;

- Корпорация «Харьковские стройматериалы», г. Харьков;

- ООО «Силикатобетон», г. Сумы;

- ОАО «Житомирский комбинат силикатных изделий», г. Житомир.

Морозостойкость газобетона

Для регионов с переменчивой погодой и холодным климатом эти технические характеристики являются наиболее важными. Перед продажей газобетона проводят испытания на его устойчивость к холодам. Заявленные характеристики газобетон выдерживает на все 100%: для марки d500 — это f35, то есть 35 циклов, конечно, в реальности их может быть больше. Из-за высокого уровня впитывания влаги (до 35%), характеристики производителя снизятся.

Важно: Необходимо позаботиться о защите газобетона от влаги. Тогда все технические характеристики значительно улучшатся

Чтобы избежать попадания влаги, необходимо организовать паровой барьер внутри дома. Осуществляется он с помощью специального грунтования составом, ограничивающим прохождение влаги. Также потребуется произвести внешнюю шпатлевку. Но есть один нюанс: нельзя наносить на блоки штукатурку без грунтовки.

Срок службы газобетона по опыту эксплуатации

В Европе самые старые малоэтажные дома из газобетона имеют почтенный возраст – 80 лет. В Прибалтике поменьше – 40-50 лет. В России коттеджи из газоблока стали строить сравнительно недавно – 10-15 лет назад. С тех пор материал с каждым годом становится все более популярным и востребованным. Стоит отметить, что речь идет именно о сфере частного домостроения. В многоэтажном строительстве газобетонные блоки активно используются с 1980 года. Например, в период с 1980 по 1990 гг. в СССР было введено в эксплуатацию более 250 млн. м² жилья из газобетона. Стройка велась на основании утвержденной государственной программы «Система эффективного строительства жилых и общественных зданий из ячеистых бетонов». Кстати, в рамках программы предполагалось строительство 250 заводов по выпуску газобетонных блоков общей производительностью до 45 млн. м³ в год.

Насколько хорошо сохранились построенные в те годы дома? Судить о качестве без проведения комплексной экспертизы не корректно. Но достаточно сказать, что только 5% жилья построенного в период с 80-90 гг. ХХ века к 2015 году выведено из эксплуатации по причине преждевременного износа. В масштабах страны, особенно с учетом особенностей нашего сурового климата, это совсем немного. Таким образом, можно сказать, что по имеющемуся опыту срок службы газоблочных домов составляет как минимум 40-50 лет.

Габариты

Каковы длина, ширина и толщина? Изделия из газосиликата могут изготовлять различных размеров, все зависит от завода-производителя. Чаще всего подобные изделия можно встретить следующих габаритов:

- 600х200х300 мм,

- 600х100х300 мм,

- 500х200х300 мм,

- 250х400х600 мм,

- 250х250х600 мм.

Пеноблок или газоблок что лучше для строительства дома можно узнать из данной статьи.

А вот что касается массы блока, то здесь все определяется с учетом плотности. Читайте так же про размер газоблока.

Таблица 1 – Зависимость веса газосиликатного блока от плотности

| Плотность | Размер, мм | Вес, кг |

| D700 | 600x200x300 | 20-40 |

| D700 | 600x100x300 | 10-16 |

| D500-D600 | 600x200x300 | 17-30 |

| D500-D600 | 600x100x300 | 9-13 |

| D400 | 600x200x300 | 14-21 |

| D400 | 600x100x300 | 5-10 |

Примыкание разнонагруженных стен

При соединении несущих стен и перегородок необходимо учитывать деформацию кладки в

результате усадки. Например, под влиянием атмосферных воздействий деформация внешних стен здания будет значительно отличаться от изменений внутренних перегородок.

Именно поэтому сопряжение разнонагруженных стен или стен на разном основании рекомендуется выполнять без жестких перевязок, гибко, с учетом возможных деформаций.

Порядок действий:

- в слой строительного клея закладывают плоский стальной анкер;

- выступающие части анкера загибают;

- анкеры заводятся в кладочный шов по мере возведения стен.

Кладочный раствор при этом наносят на стену и на паз или гребень примыкающего блока.

Технология производства

Известь, песок и вода, взятые в определенных пропорциях, закладываются в бетоносмеситель. После этого при помощи специального дозатора туда засыпается алюминиевая пудра. Смесь раскладывается по формам, оставляется на четыре часа при температурном режиме, равном сорока градусам тепла.

Кальциевая гидроокись начинает вступать в реакцию с алюминием, активно выделяя водород. Сырьевая масса начинает пениться и наращивать объемы, словно дрожжевое тесто.

Как только выделение водорода прекратится, смесь обретает пластичность. Готовый массив делится на ровные блоки, которые направляются в автоклавные установки. Под давлением в 14 бар и температурой в 180 градусов происходит дальнейшая сушка материала.