Цементация фундаментов

Внешнее проявление необходимости цементного укрепления фундаментов может выражаться в появлении трещин на стенах. Так будет, если основание прогибается под тяжестью здания. Рекомендуем проверять на наличие трещин состояние непосредственно бетон фундамента. Если они имеются, то стоит провести цементацию или инъецирование бетоном.

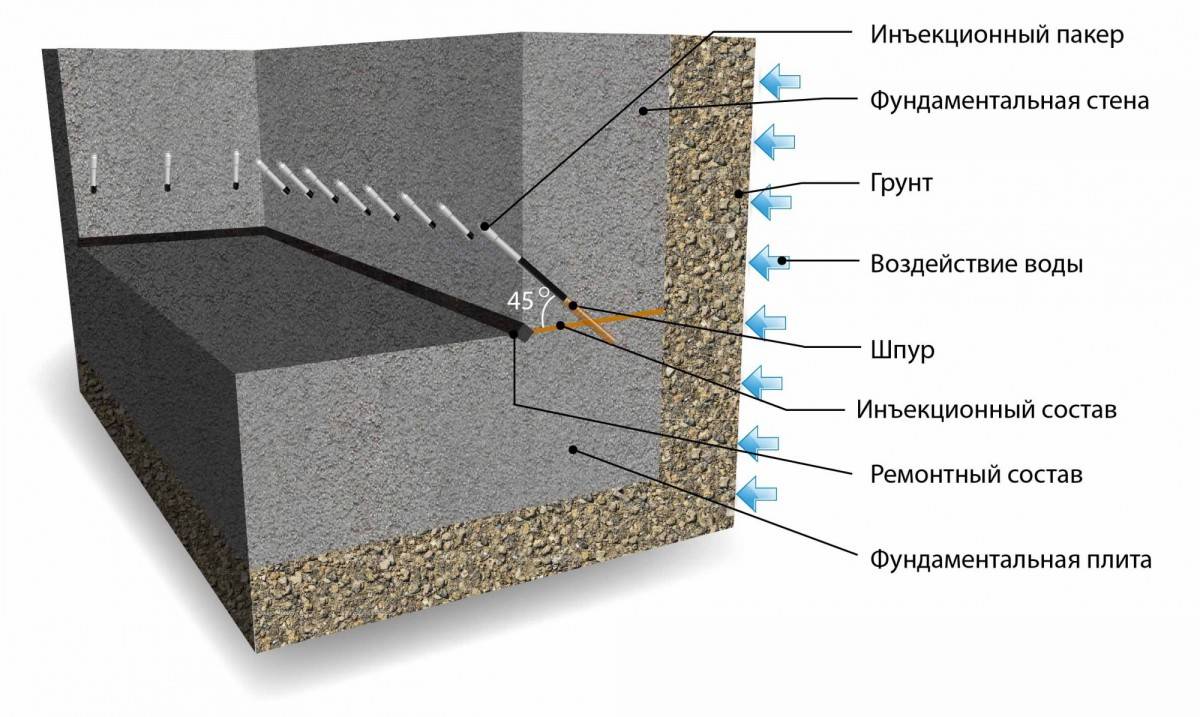

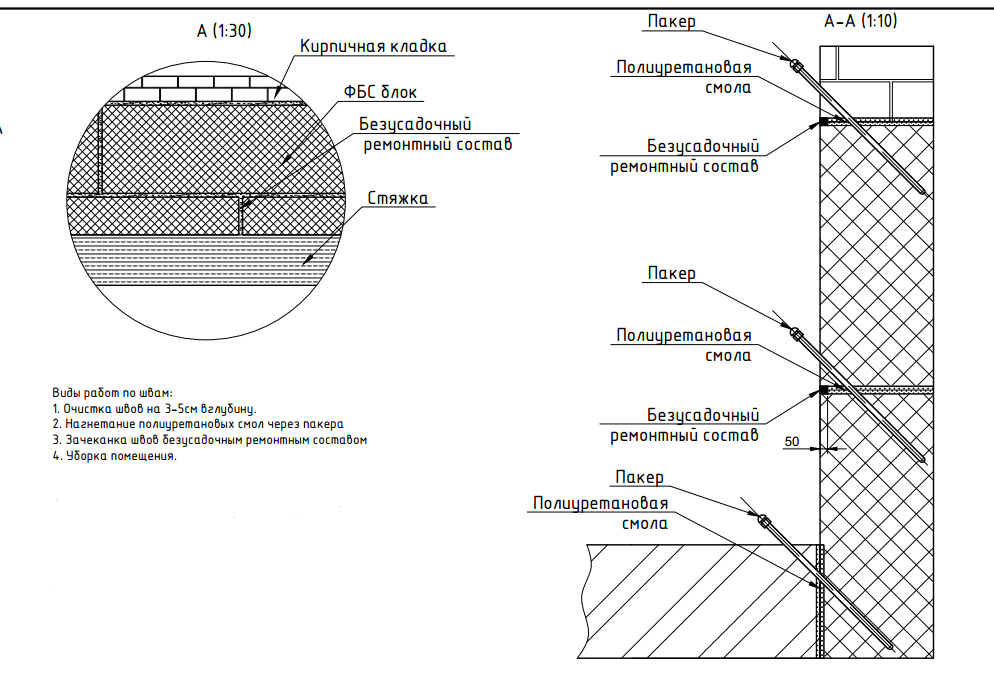

Процедура может проходить в двух вариантах: внутреннем и сквозном. В первом случае при бурении скважин в бетонном монолите до основания фундамента оставляют определённое расстояние. Во втором, то есть при сквозной цементации бурят фундамент на большую глубину, так, чтобы она под углом шла сквозь него и уходила в грунт. Этим можно не только укрепить конструкцию увеличением количество опорных точек, но и избежать негативных последствий вспучивания грунта под подошвой, ведь все пустоты под ней заполняются.

Подготовка бетонных поверхностей к ремонту

До начала любых манипуляций место работ ограждают, организуют освещение, подготавливают механизмы, инструмент и оснастку. Все оборудование проверяется к готовности к работе на холостом ходу. Способ подготовки зависит от степени повреждения бетона, объема и типа дефектов, вида ремонтного состава. До начала подготовки, если требуется, устраняют протечки на ремонтируемом участке.

Механический способ ремонта рекомендовано использовать во всех случаях, вне зависимости от характера повреждений бетона, кроме тех, где исключена запыленность

Подготовка может быть реализована следующими способами:

- механический – используют перфораторы, отбойные молотки, кирки, пневмоотбойники, дробеструйные, пескоструйные машины, шлифовальное оборудование и фрезы.

- термический – используют кислородные или пропановые горелки. Нагрев поверхности не должен превышать 90 градусов. Этот метод хорош при небольшой глубине повреждений (до 5 мм), если бетон загрязнен резиной, маслами, остатками прочих органических соединений. После термической обработки всегда следует гидравлическая или механическая;

- химический – применяют специальные составы. Метод реализуется только там, где нельзя применить механический способ. После протравки поверхность всегда промывают водой;

- гидравлический — используют аппараты высокого давления (12-18 МПа и 60-120 МПа). Способ применяется практически во всех случаях, за исключением тех, где нежелательно повышение влажности воздуха.

Если на основании есть участки с дефектным бетоном его вырубают перфораторами, отбойниками, бетоноломами. Вырабатывают слой с недостаточной толщиной (до 20 мм), шириной 10-15 см, действуя вдоль арматурных стержней, отслаивающийся защитный слой, неплотный бетон с раковинами, структурные повреждения.

После вырубки поверхность должна быть шершавой и рельефной без пыли, каменной крошки и прочих загрязнений. Арматуру, поврежденную коррозией и не поддающуюся очистке, заменяют. Выступающие на поверхность стержни следует вырезать. В ряде случаев в ходе подготовки возможен комплексный подход.

Технология осуществления работ

Перед тем, как заделать трещины в бетоне, следует подготовить:

- тяжелый молоток;

- долото;

- жесткая щетка с металлическим ворсом;

- шпатель;

- кисточка;

- полутерок;

- кельма;

- куски арматуры длиной до 10 см.

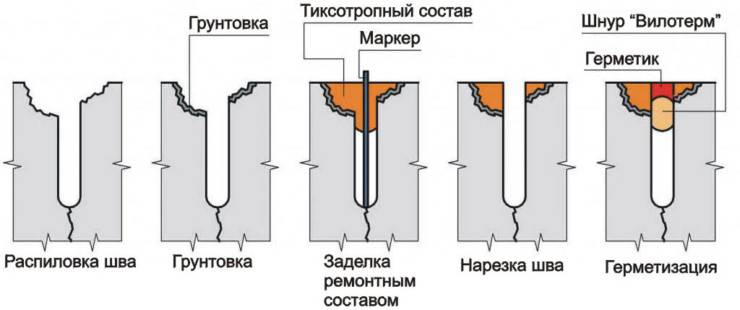

Порядок производства работ:

На первом этапе необходимо тщательно проверить поврежденный участок и ликвидировать наметившиеся сколы с помощью долота и молотка. Место удаления скола подравнивают, трещину грубо обрабатывают по всей длине, немного расширяя ее.

- Из трещины удаляют мелкие и крупные фракции бетона, используя грубую щетку, затем зачищают от пыли с помощью пылесоса. Шпателем производят дополнительное углубление шва, чтобы подготовить поверхность для прочного схватывания ремонтного раствора.

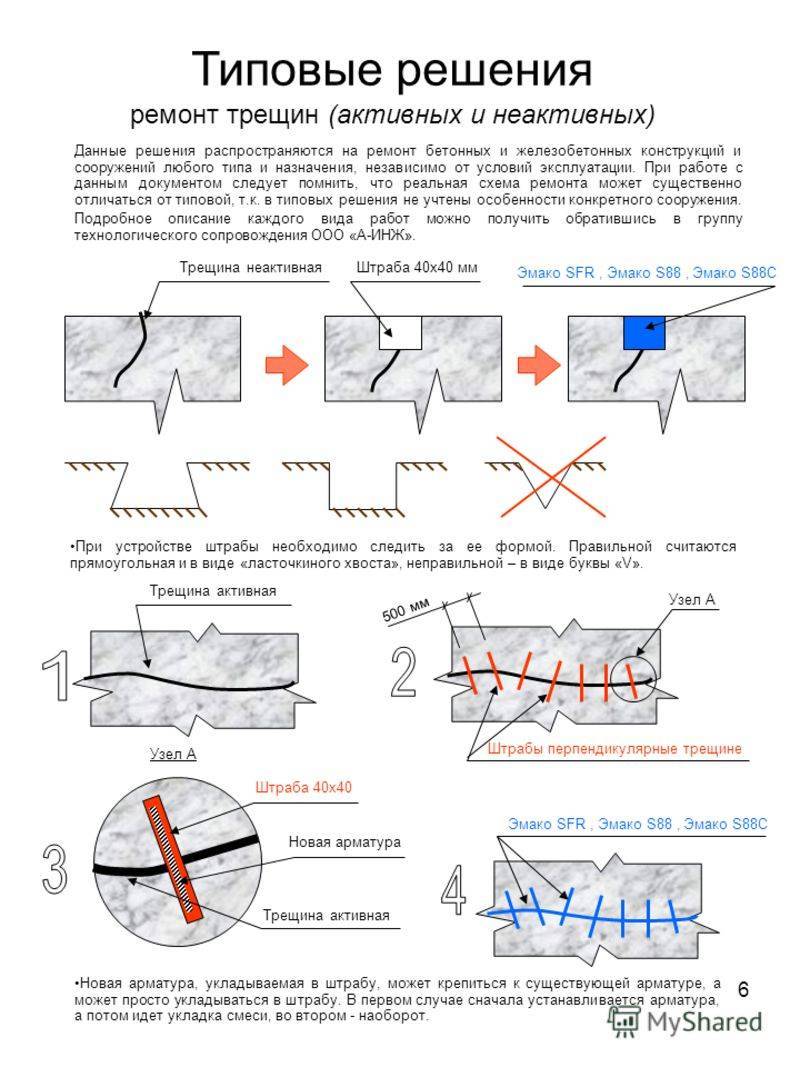

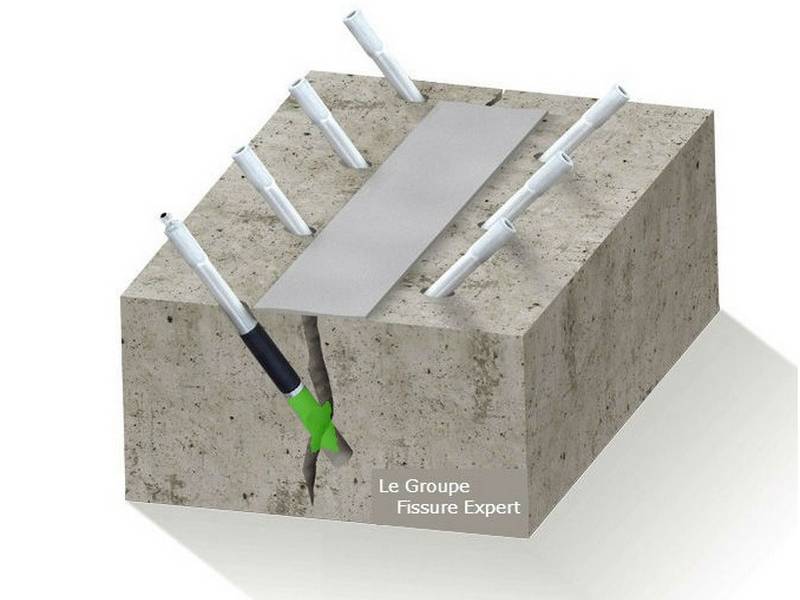

- Если ширина трещины превышает 4 мм, рекомендуется применять местное армирование, для чего с помощью болгарки пропиливают поперечные перекрывающие канавки на длину до 10 см, в которые укладывают куски арматуры толщиной от 4 мм. Таким же образом подготавливают для ремонта сквозные трещины в основании пола или плит перекрытия потолка.

- Если при подготовке проблемного участка обнаружены выходы арматуры на поверхность, необходимо зачистить металлические части с помощью шлифовальной бумаги и затем обработать раствором, защищающим металл от ржавления.

- Перед нанесением ремонтного состава поверхность обрабатывается грунтовкой.

- Следующим этапом готовится ремонтный раствор. Чаще применяют расширяющийся цемент для заделки трещин из ЦПС с присадкой из жидкого стекла. Данная смесь наносится на участок и увлажняется. При замазке глубоких трещин необходимо будет наносить раствор несколько раз, дожидаясь вставания каждого предыдущего слоя.

- После высыхания ремонтного состава производят затирку шва, выравнивая поверхность проблемного участка.

- Заливка трещин в горизонтальных поверхностях производится с превышением уровня ремонтного раствора над уровнем стяжки, так как при вставании смесь дает усадку. Излишки раствора удаляются шлифовальной машиной.

Выполнение работ по отремонтированной поверхности (укладка кровельного материала на крыше, настил финишного покрытия по наливному полу, облицовка наружной стены кирпичом) производится не ранее чем через 72 часа.

Технология осуществления работ

Перед тем, как заделать трещины в бетоне, следует подготовить:

- тяжелый молоток;

- долото;

- жесткая щетка с металлическим ворсом;

- шпатель;

- кисточка;

- полутерок;

- кельма;

- куски арматуры длиной до 10 см.

Порядок производства работ:

На первом этапе необходимо тщательно проверить поврежденный участок и ликвидировать наметившиеся сколы с помощью долота и молотка. Место удаления скола подравнивают, трещину грубо обрабатывают по всей длине, немного расширяя ее.

- Из трещины удаляют мелкие и крупные фракции бетона, используя грубую щетку, затем зачищают от пыли с помощью пылесоса. Шпателем производят дополнительное углубление шва, чтобы подготовить поверхность для прочного схватывания ремонтного раствора.

- Если ширина трещины превышает 4 мм, рекомендуется применять местное армирование, для чего с помощью болгарки пропиливают поперечные перекрывающие канавки на длину до 10 см, в которые укладывают куски арматуры толщиной от 4 мм. Таким же образом подготавливают для ремонта сквозные трещины в основании пола или плит перекрытия потолка.

- Если при подготовке проблемного участка обнаружены выходы арматуры на поверхность, необходимо зачистить металлические части с помощью шлифовальной бумаги и затем обработать раствором, защищающим металл от ржавления.

- Перед нанесением ремонтного состава поверхность обрабатывается грунтовкой.

- Следующим этапом готовится ремонтный раствор. Чаще применяют расширяющийся цемент для заделки трещин из ЦПС с присадкой из жидкого стекла. Данная смесь наносится на участок и увлажняется. При замазке глубоких трещин необходимо будет наносить раствор несколько раз, дожидаясь вставания каждого предыдущего слоя.

- После высыхания ремонтного состава производят затирку шва, выравнивая поверхность проблемного участка.

- Заливка трещин в горизонтальных поверхностях производится с превышением уровня ремонтного раствора над уровнем стяжки, так как при вставании смесь дает усадку. Излишки раствора удаляются шлифовальной машиной.

Выполнение работ по отремонтированной поверхности (укладка кровельного материала на крыше, настил финишного покрытия по наливному полу, облицовка наружной стены кирпичом) производится не ранее чем через 72 часа.

Растворы для инъектирования

Выбор состава основывается на требованиях к его свойствам. Вот важнейшие из них:

- умеренная или низкая вязкость;

- отличная проникающая способность;

- высокая степень сцепления с поверхностью;

- стойкость к коррозии;

- отсутствие значимой усадки;

- долгий срок службы.

Все перечисленные качества есть у составов на основе эпоксидки, цемента, полиуретановой смолы, а также новейших гидроизоляционных материалов.

Эпоксидная смола

Материал данного вида имеет лишь один недостаток – он стоит недешево. Эпоксидка обладает высокой прочностью и адгезией, химстойкостью, дает крепкий шов, быстро сохнет. Смола способна полностью восстановить поврежденную поверхность даже со значительной степенью разрушения. Также она может склеивать между собой части конструкций в единое целое, заделывать трещины (крупные и мелкие), укреплять швы, заполнять каверны и углубления. После инъектирования бетона и иных материалов эпоксидной смолой в несколько раз возрастает несущая способность конструкций.

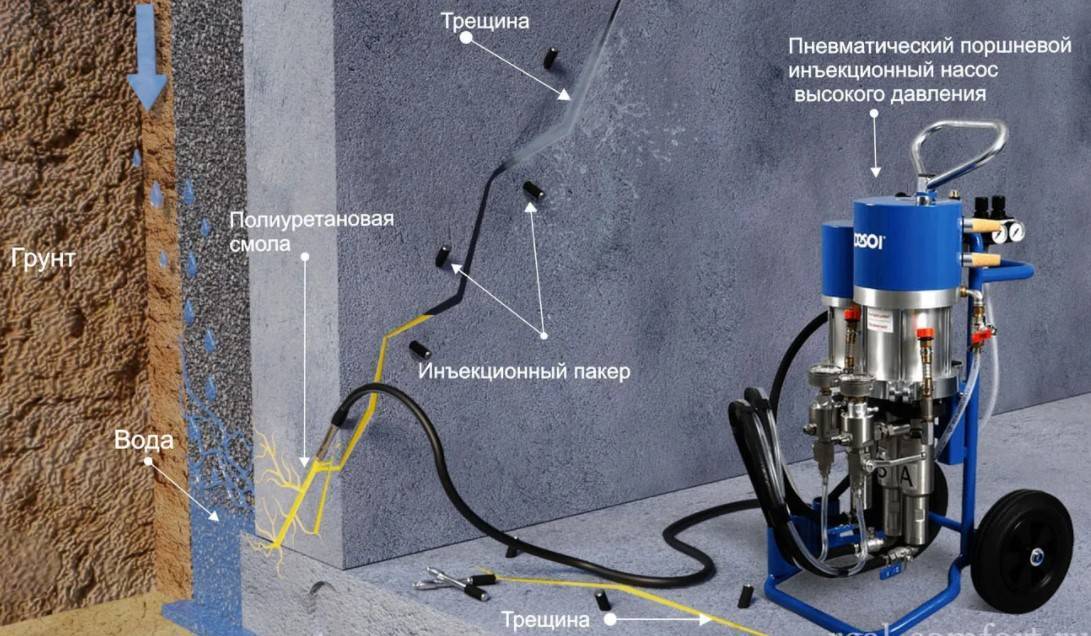

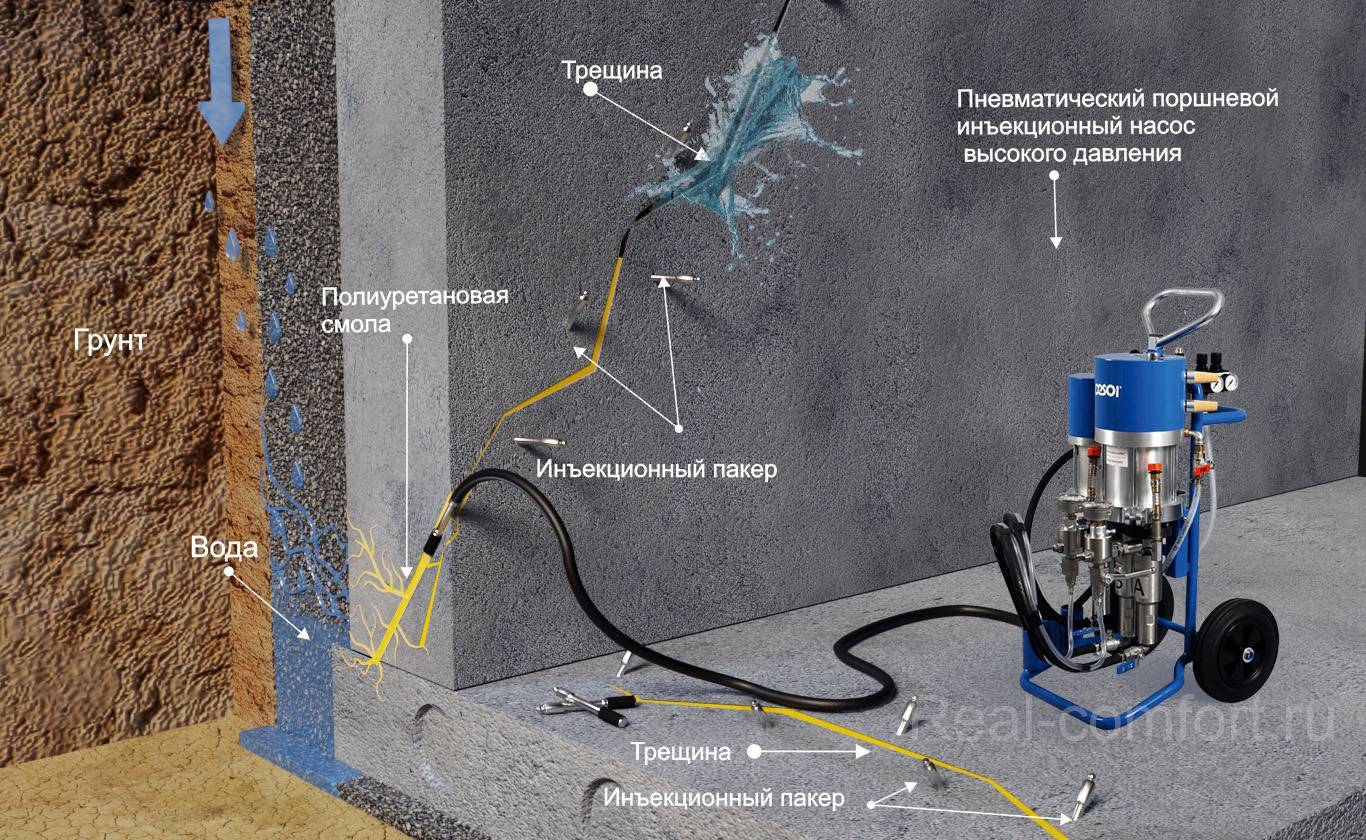

Полиуретановая смола

Такие виды смол применяют, если дефекты имеют небольшие размеры (до 1 мм). Особенностью жидкого полиуретана является быстрое проникновение в мелкие поры, что помогает провести реконструкцию бетона, камня, кирпича. Также смола создает дополнительную изоляцию, материалом можно обрабатывать даже влажные швы, использовать его для остановки притока воды.

В составе полиуретановых смол присутствует гидроактивный полиуретан. После контакта с влагой он резко увеличивает объем, формируя губчатую структуру. Время пенообразования средства низкое, поэтому его часто применяют для ликвидации аварийных протечек.

Силикатная смола

Такой тип смол застывает еще быстрее полиуретановых, имеет минимальную усадку. Они обладают высокой механической прочностью, безвредны для человека и окружающей среды. Силикатные смолы широко используются для стабилизации грунтов, прилегающих горных пород, заполнения полостей и дефектов, организации гидроизолирующего слоя. Материал можно смешивать с микроцементом.

Цементно-песчаный состав

Данными растворами можно заполнять любые трещины и ямки в бетоне, кирпичной кладке, а также обустраивать изоляцию от влаги

Важно лишь подобрать такую фракцию цемента, которая будет совпадать с кладкой по прочности. Обычно цемент используют при значительных разрушениях, ведь он надежен и наиболее дешев. Есть специальные микроцементы и полицементы для инъектирования, они характеризуются особой степенью помола

Подобные составы быстро проникают даже в мелкие поры и дефекты

Есть специальные микроцементы и полицементы для инъектирования, они характеризуются особой степенью помола. Подобные составы быстро проникают даже в мелкие поры и дефекты.

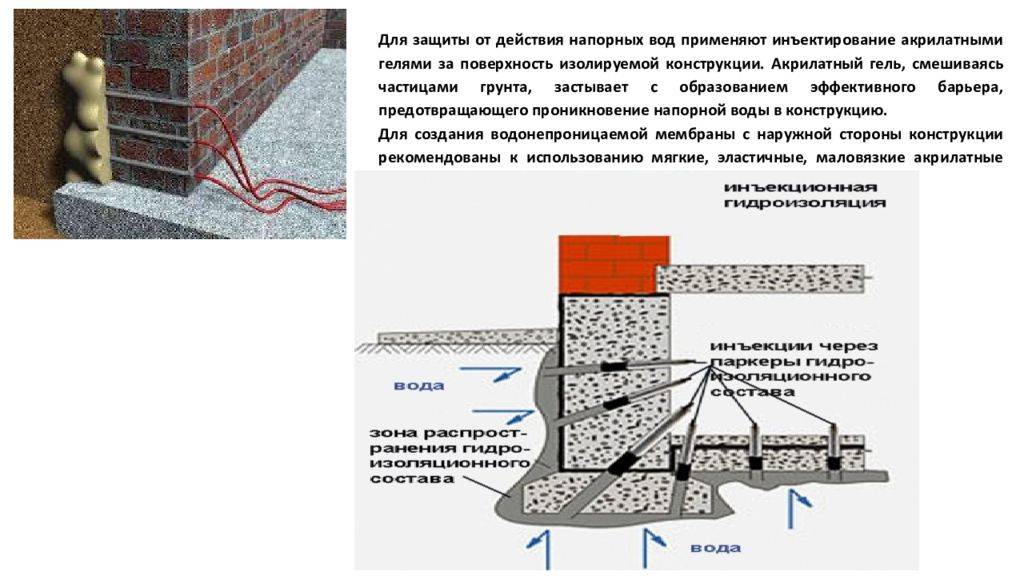

Акрилатный гель

Акриловый, или акрилатный гель отличается низкой вязкостью и способностью увеличиваться в размере после контакта с водой. Он создает мощный водонепроницаемый барьер, заполняет трещины, высушивает пространство вокруг себя. Чаще всего гели применяются для таких целей:

- санация деформационного очага;

- отсечение капиллярной влаги;

- герметизация любых сооружений мембранным методом;

- инъектирование кирпичных построек, конструкций из камня.

Чем лучше воспользоваться

Вид ремонтного состава зависит от расположения дефектной поверхности (вертикальное или горизонтальное), назначения помещения и условий эксплуатации бетонных поверхностей, а также времени года, в которое необходимо провести ремонт.

Для ремонта горизонтальных стяжек подойдут почти любые растворы, а для устранения проблемы на вертикальной стене подойдут только вязкие и густые растворы или саморасширяющиеся шнуры. Если предполагается восстановление бетонного основания в помещениях с высокой нагрузкой (боксы для грузовой техники), потребуются составы с высокими прочностными характеристиками.

Избежать проблем поможет информация на упаковке готовой ремонтной смеси.

Как правильно выбрать нужный состав

Подбирать состав для инъекционного метода ремонта бетона нужно исходя из многих факторов: вид разрушений, особенности конструкции, предъявляемые требования, желаемый результат. Необходимо подробно изучить технические описания материала и подобрать оптимальный для данного вида ремонта.

Ремонт бетона довольно сложный процесс требующий доскональности на каждом этапе, а инъекционный метод так же требует особых знаний и навыков у рабочих. Выполнять инъекционные работы своими силами не рекомендуется в виду большого риска выхода из строя дорогостоящего оборудования, не полного заполнения дефектов, ухудшения состояния конструкции при нарушении технологии.

Методы борьбы

Выбор технологии ремонта бетона имеет зависимость от типа повреждений, обнаруженных после анализа конструкции. Подбирая техническое решение, ориентируются на современные технологии и материалы, обеспечивающие продление срока службы бетона от 15 до 40 лет.

Выбирая материал опираются на следующие показатели:

- степень ответственности сооружения, несущая способность, нагруженность;

- глубина дефектов;

- эксплуатационные условия (динамические нагрузки, агрессивные среды, температура, влажность);

- местонахождение и доступность конструкции;

- объем работ;

- эстетические требования.

Помимо этого, ко всем ремонтным системам применяется ряд требований, в частности, хорошая текучесть, тиксотропность, безусадочность, низкое в/ц соотношение, хорошая адгезия.

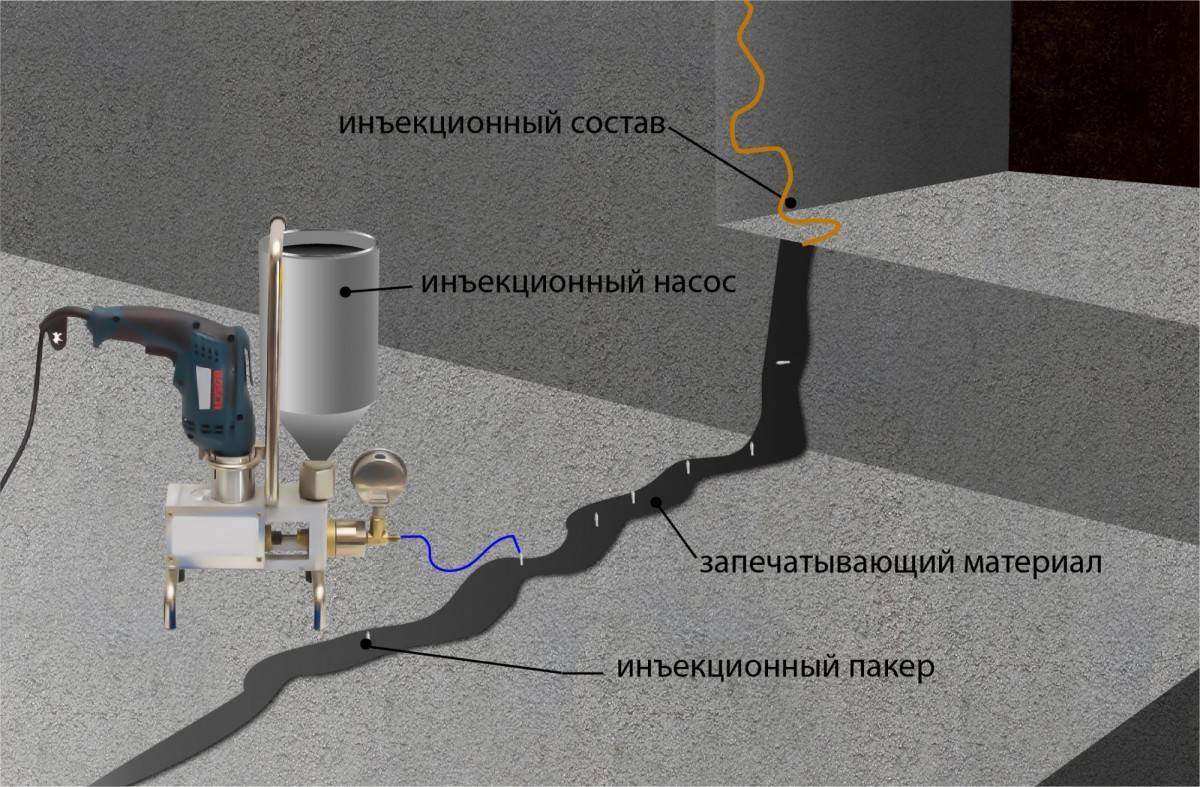

Как проводится инъектирование — основной алгоритм действий

Инъектирование фундамента по технологии — это обязательное условие, которое должны выполнить мастера. В большей части именно качество выполнения работ влияет на конечный результат, нежели особенности гидроизоляционного материала.

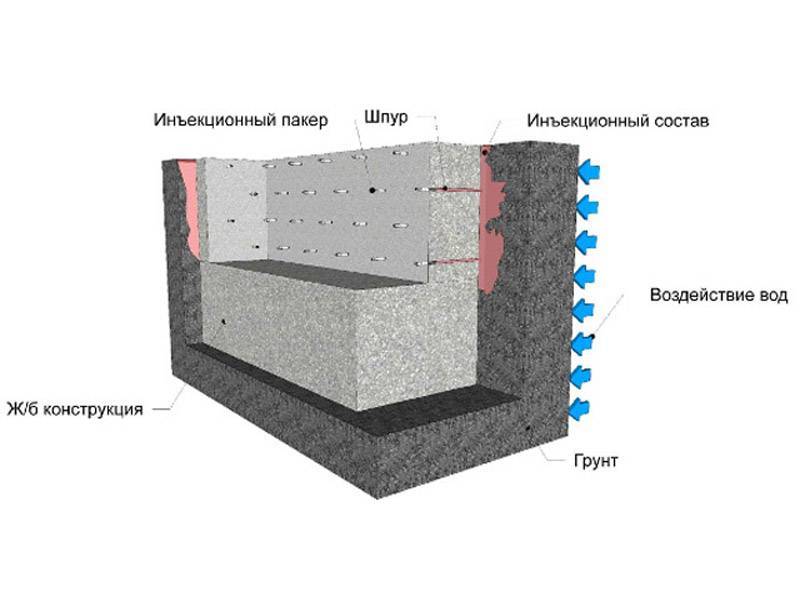

Изначально проводится бурение при помощи мощного трансформатора. Обязательна строгая разметка плана здания. После этого выполняется основная работа — непосредственно закачка химического вещества в пористую структуру здания при помощи специального оборудования. Однако, это еще не все, что потребуется для обеспечения гидроизоляции сооружения.

После этого проводятся работы по уничтожению грибков плесени и солей, которые могли попасть на материалы. При помощи механических приборов или обычных щеток очищают поверхности от краски или штукатурки, если они присутствуют. Швы, если на них имеются повреждения, очищают не меньше чем на 2 сантиметра вглубь (это отмечается специальным метром). Убираются загрязнения, пыль.

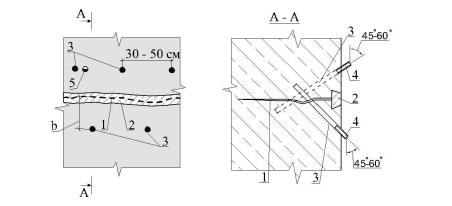

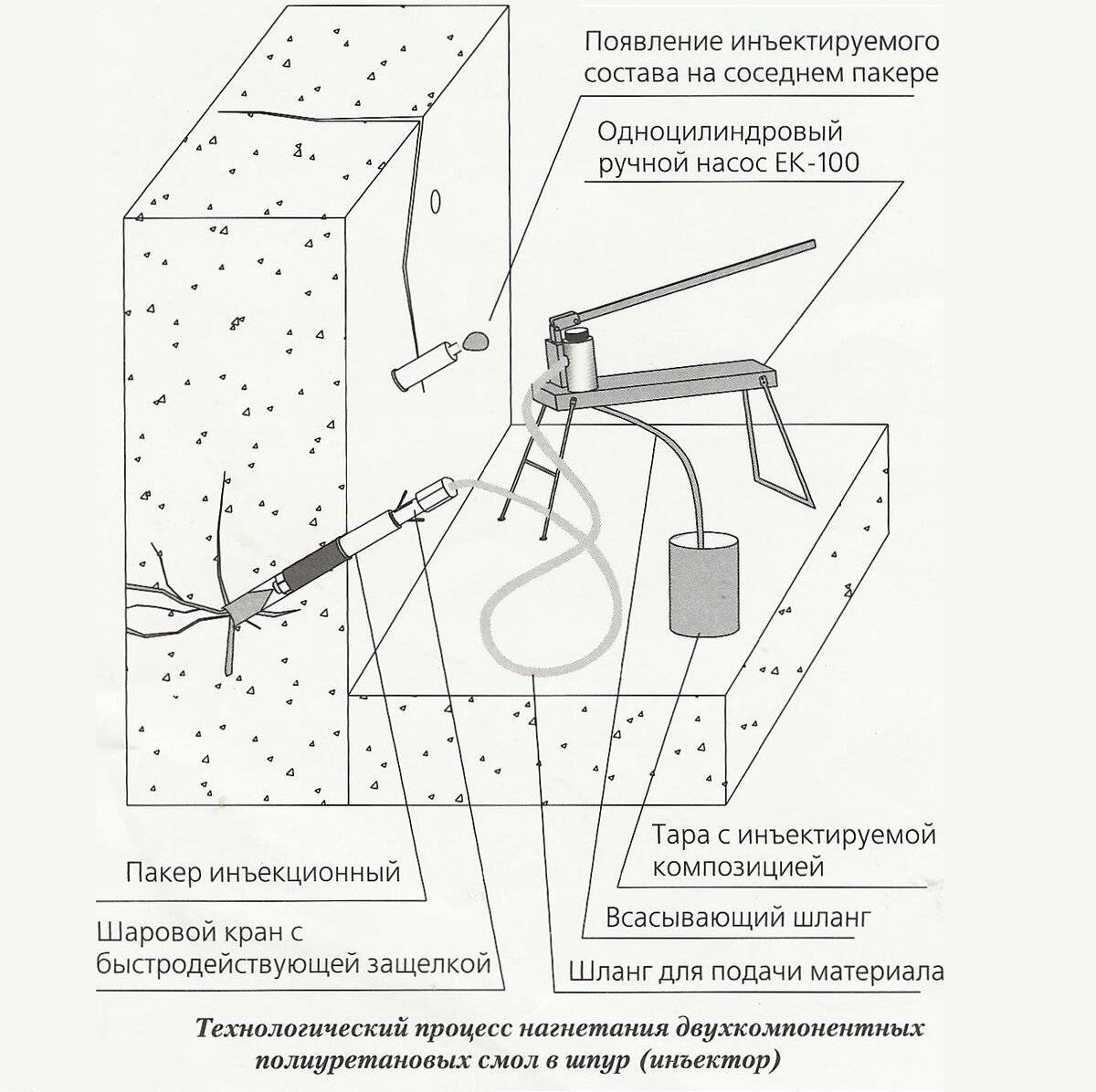

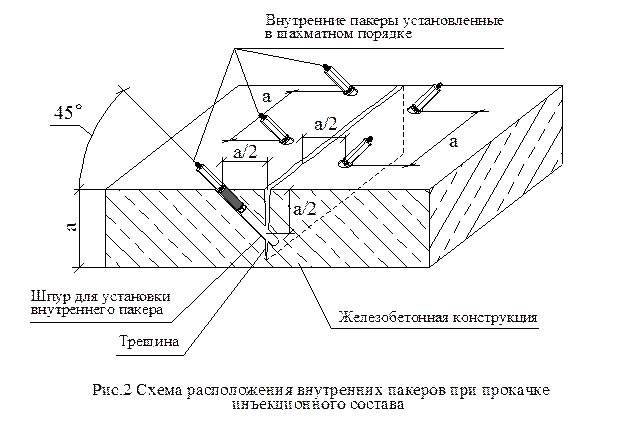

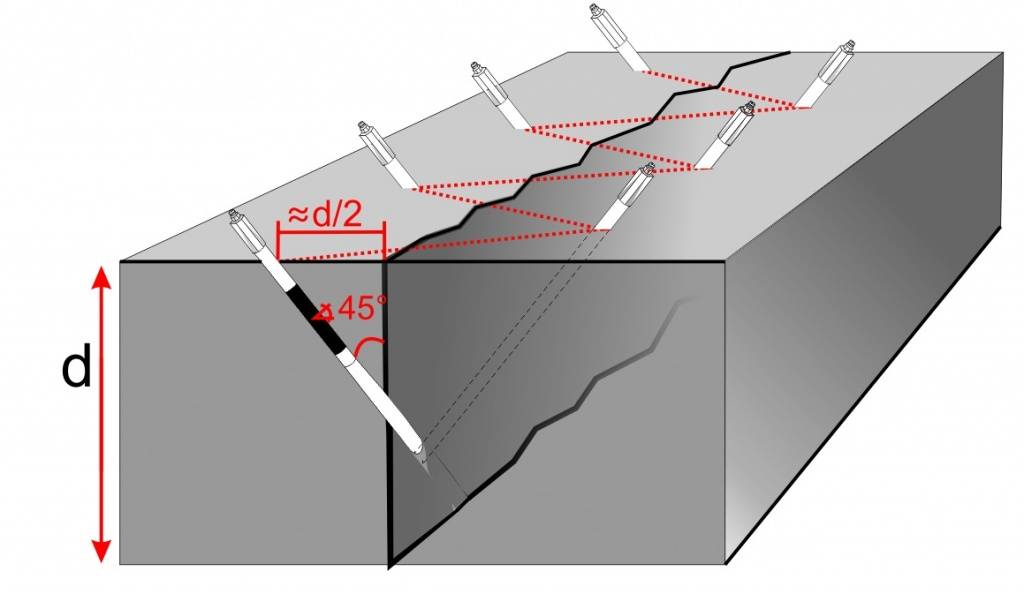

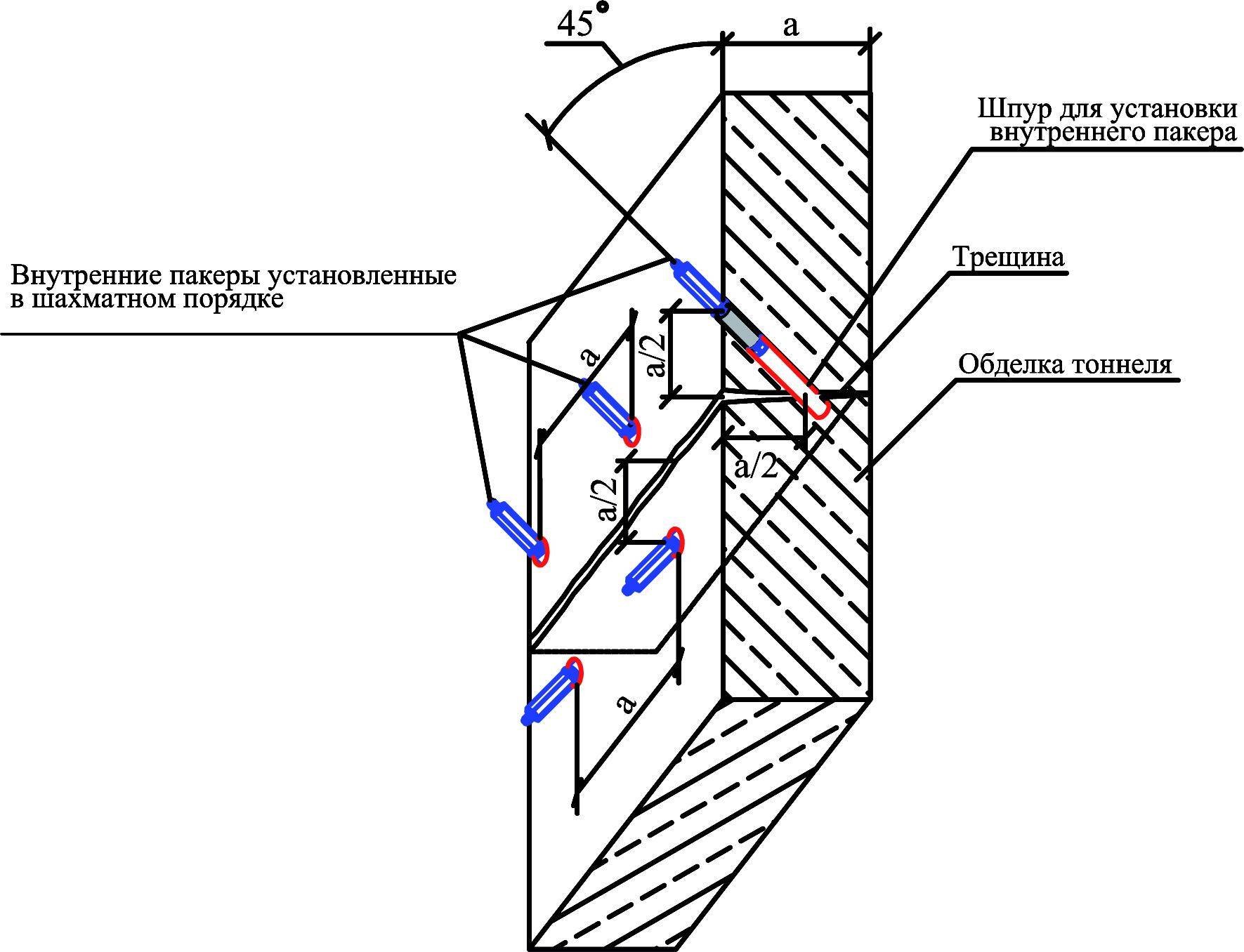

Далее строители бурят шпуры (от 25 до 32 сантиметров). При этом накладываются они в шахматном порядке друг к другу. В каждый шпур заливается химическое вещество.

Применяемые инструменты и материалы

Оборудование

Чтобы быстро и качественно провести работы, потребуется специальное оборудование, применяемое для инъектирования бетона. Для создания давления применяется инъекционные насосы, отдельно подбираются для полицементных растворов и смол. Первые должны иметь большую мощность, поэтому стоят дороже. Наиболее доступны ручные варианты, но такие инъекторы подходят только для выполнения небольших объемов работ в частном строительстве.

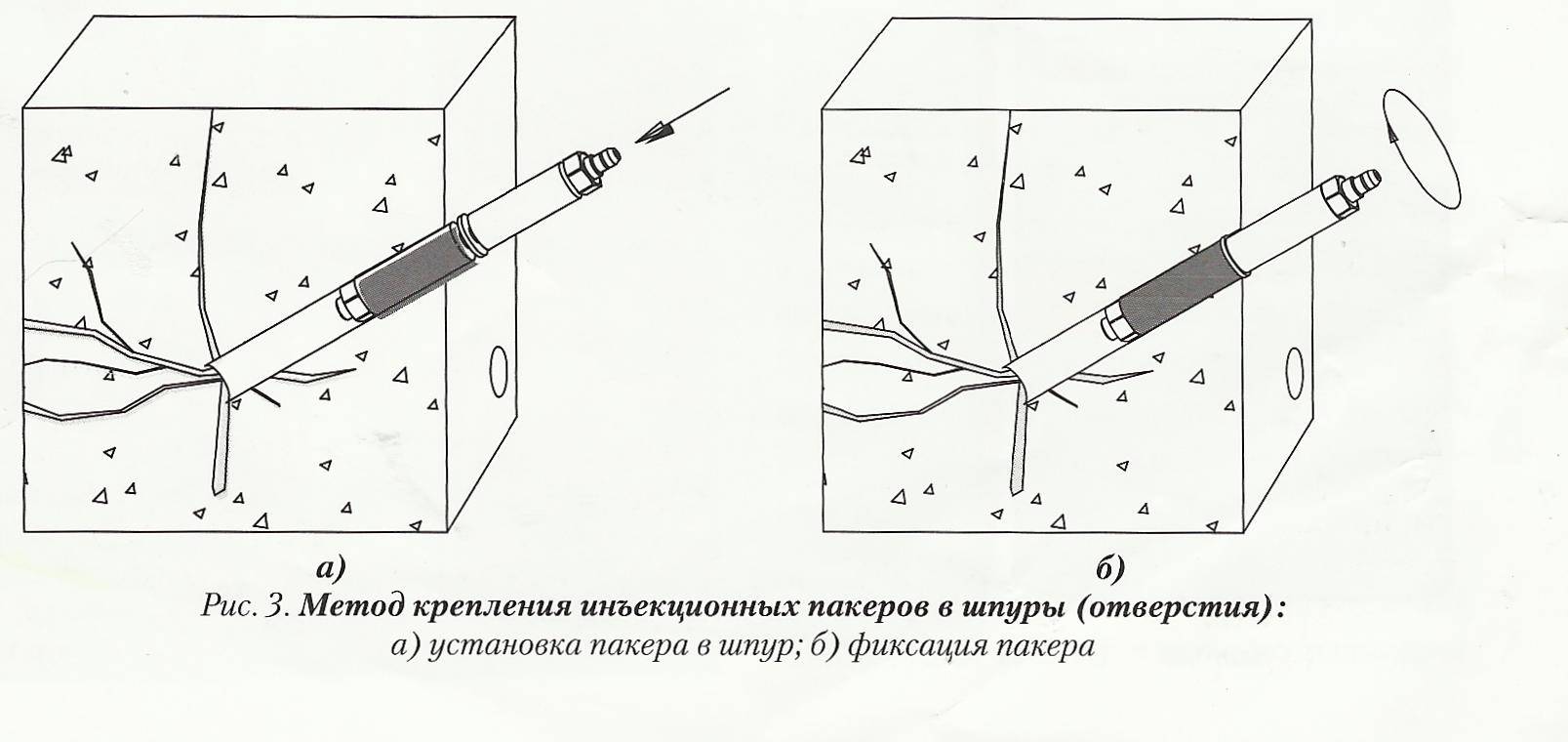

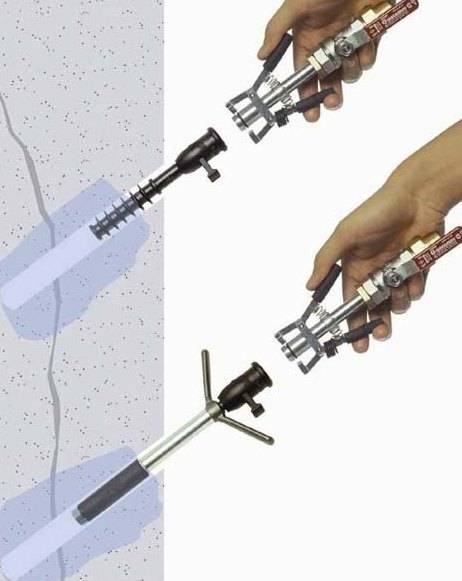

Второй необходимый элемент – инъекционные пакеры. Это прочные трубки с наконечниками, через которые нагнетаются составы, вводимые в повреждения бетона. Они делаются разной длины, и выдерживают давление подаваемой по нему смеси.

Материалы

К применяемым для инъектирования бетона материалам предъявлены требования, отличающие их от других строительных материалов:

- Сниженная вязкость и повышенная текучесть, эффективно заполняющие тонкие трещины.

- Адгезия, позволяющая надежно сцепляться с компонентами бетона.

- Устойчивость к влаге, ультрафиолетовому излучению и химически активным веществам.

- Отсутствие или минимальные показатели усадки после затвердевания.

Применяют несколько составов, отвечающих требованиям по функционалу и долговечности.

Эпоксидная или полиуретановая смолы

Инъектирование бетона этими материалами осуществляется при ширине трещин до 0,5 мм. Они восстанавливают внешний слой и несущую способность бетонной конструкции.

Эпоксидная смола устойчива к любым агрессивным воздействиям. Она вводится в сухие повреждения, полностью заполняя их. При контакте с водой ее объем увеличивается в несколько раз, она плотно закупоривает пустоты в бетоне обеспечивая гидроизоляцию. Этот материал хорошо адгезирует, не требует введения растворителя.

Полиуретановая смола – отличный гидроизолятор. Составы на основе полиуретановых смол могут инъектироваться во влажные трещины бетона. Они полностью восстанавливают функционал бетонной или железобетонной конструкции. Эти материалы состоят из двух компонентов – основы и отвердителя, которые тщательно перемешиваются перед введением. Это делается вручную или в головке электрического или ручного инъектора.

Полицементный материал

Эти составы применяют для инъектирования при значительных повреждений бетона. Они представляют собой подготовленный цемент тонкого помола, отвечающий технологическим требованиям. После приготовления специально подготовленного цементного раствора, производятся инъекции под давлением, что позволяет ему попадать во все пустоты и поры поврежденной конструкции.

Нередко в смесь вводятся дополнительные компоненты, такие как карбонатно-кальциевые наполнители или известь, дающие возможность контролировать время застывания раствора на основе полицемента.

Данные смеси, нагнетаемые насосом, применяют для реставрации старых строений, железобетонных фундаментов, колонн, других конструкций. Этим раствором эффективно заделываются усадочные трещины.

Гидроизоляторы

В качестве гидроизоляторов чаще используют полимерные составы, включающие полиуретан, защищающий конструкцию от влаги. Ими обрабатываются стыки конструктивных элементов, швы или возникшие повреждения. Полиуретановый гидроизолятор применяют для заделки швов в канализациях, водопроводах. Это позволяет эффективно препятствовать попаданию воды в грунт.

Еще один популярный гидроизолятор – акриловый гель. Он имеет низкую вязкость, во влажной среде увеличивается в объеме, надежно заполняя все щели и пустоты. При инъектировании он высушивает пространство вокруг себя, что является еще одним его преимуществом.

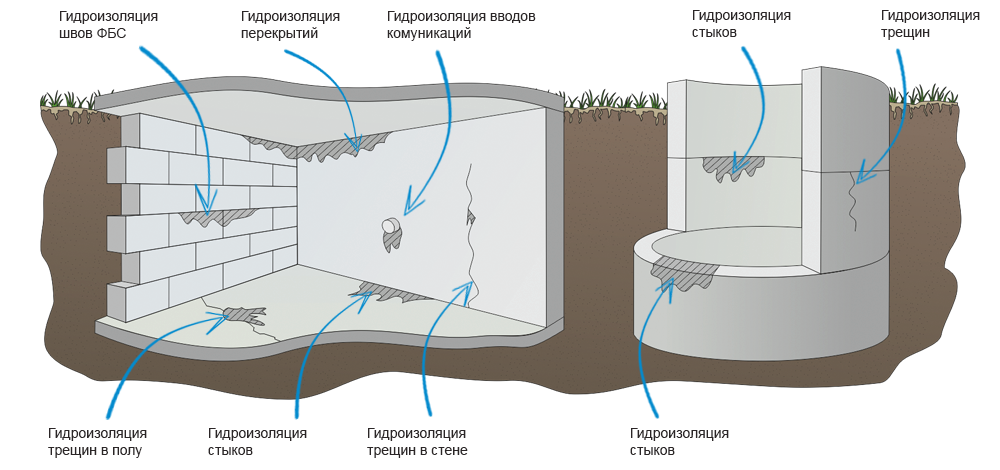

Какие части поддаются инъектированию?

С помощью инъектирования в бетон можно решить проблему, связанную с гидроизоляцией подвального помещения, тоннеля. Особенно это актуально, когда конструкции на бетоне дают течь. В этом случае эффективным окажется применения акрилатных гелей. Применение метода возможно как на напольных покрытиях, так и на стенах.

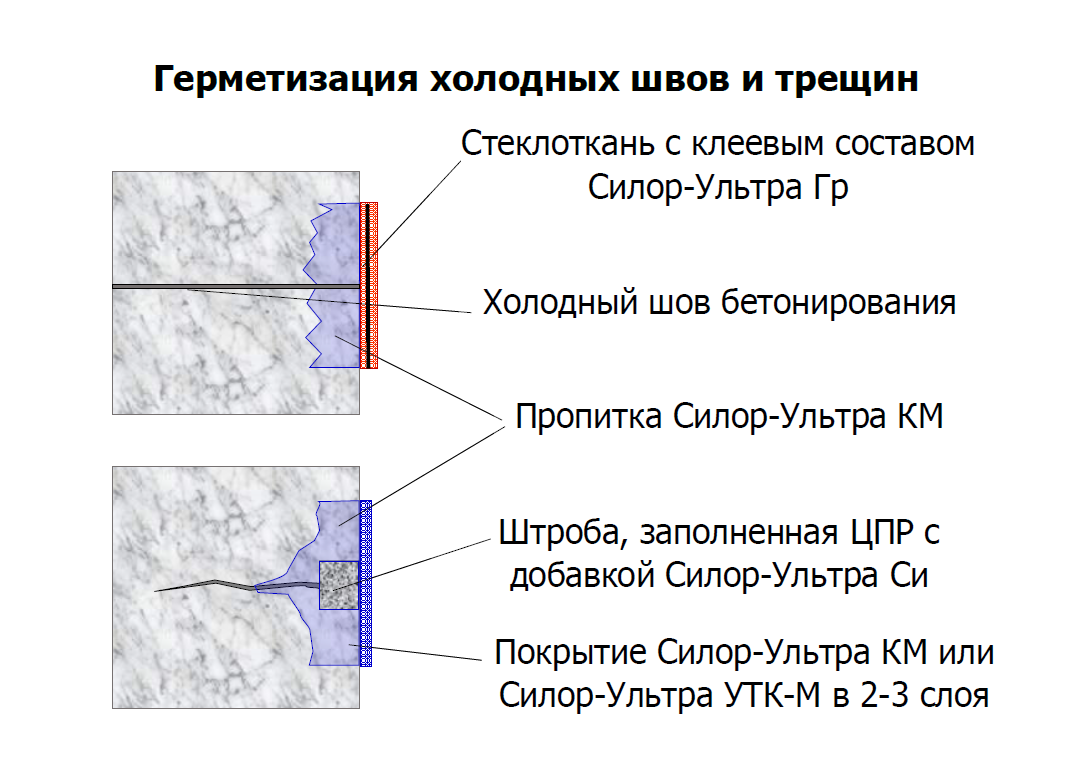

Следующая область применения технологии – восстановление фундамента, при возведении которого использовались “холодные швы”. Если между частями, которые прилегают, имеется мусор, который может повлиять на адгезию, гидроустойчивость может быть утрачена.

Кроме того, методика применима к местам, в которых имеется деформация швов. Чаще всего это касается парковок, подземок.

Ремонту таким методом подлежат и фундаменты, выполненные из блоков, которые усиливают и обеспечивают гидроизоляционные свойства конструкции. Сделав инъекцию, можно легко заполнить трещины (даже самые маленькие, практически незаметные) в любой части железобетонной или бетонной конструкции.

Среди главных преимуществ метода:

- сохраняет целостность конструкционного дизайна;

- моментально гидроизолирует и герметизирует;

- времени на работу тратится минимум;

- метод помогает восстановить и укрепить даже самые труднодоступные участки постройки;

- выполнять работу можно круглый год, не взирая на погодные условия;

- исключает проведение земляных работ;

- возможность проведения работы в любой плоскости – фундамент, стены, потолок, пол и так далее.

Подготовка к инъектированию

Перед началом работ деформации в поверхности исследуют и диагностируют, чтобы правильно выбрать состав для заполнения

Важно выявить причину, из-за которой в конструкции из бетона появились трещины. К ним относят:

- использование материалов низкого качества;

- неблагоприятные внешние условия;

- агрессивное механическое или химическое воздействие;

- ошибки, допущенные в процессе укладки бетона;

- перекосы и усадку фундамента;

- коррозию арматуры;

- резкие температурные колебания и другие.

Для качественного восстановления бетон рекомендуется заранее подготовить:

- Очистить от ржавчины на арматуре с помощью шлифовки.

- Зачистить расслоение, протереть поверхность чистой ветошью.

- Убрать бетонную пыль, крошку, мелкие отколовшиеся фрагменты из трещин и разломов с помощью сжатого воздуха либо пылесоса.

- Определить дефекты, которые требуют исправления.

- Разметить точки бурения отверстий.

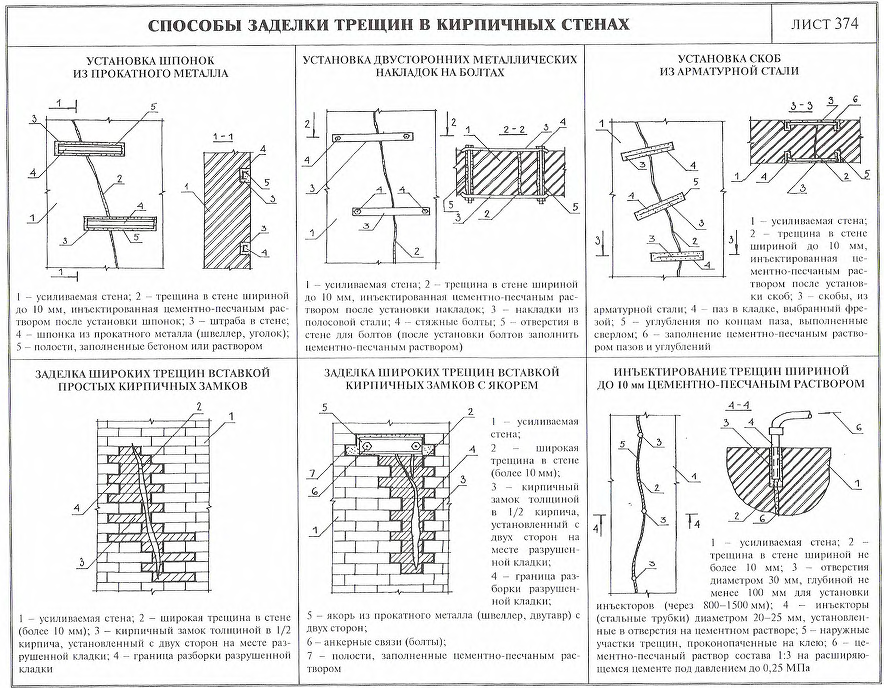

Почему возникают проблемы с кирпичной кладкой?

Несмотря на то, что кирпичные стены считаются крепкими и долговечными, они трескаются и разрушаются, обычно это происходит из-за нарушения технологии строительства:

1) Усадка фундамента, которая возникает при неправильной оценки грунта под фундаментом.

2) Нагрузка на фундамент рассчитана неправильно.

3) Регулярное намокание стен с последующим действием мороза.

И в результате нарушения строительной технологии кирпичные стены начинают трескаться – сначала появляются небольшие, малозаметные трещины, которые быстро расширяются, разрушая кладку.

Тут выхода два – устранять ошибки и перекладывать стены, что, по сути, не реально, либо прибегнуть к методу инъектирования кирпичной кладки.

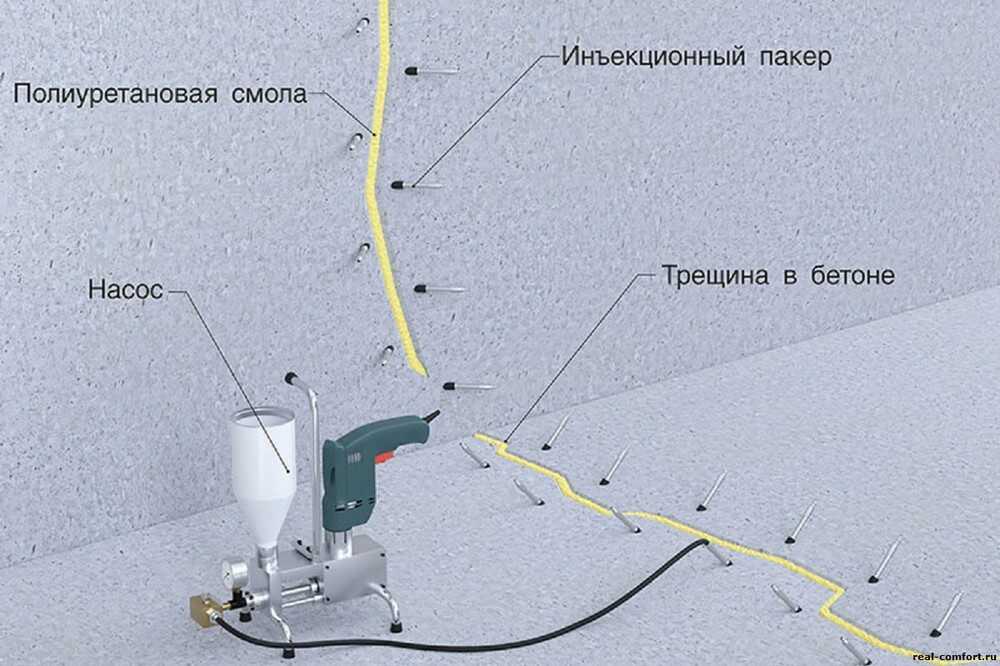

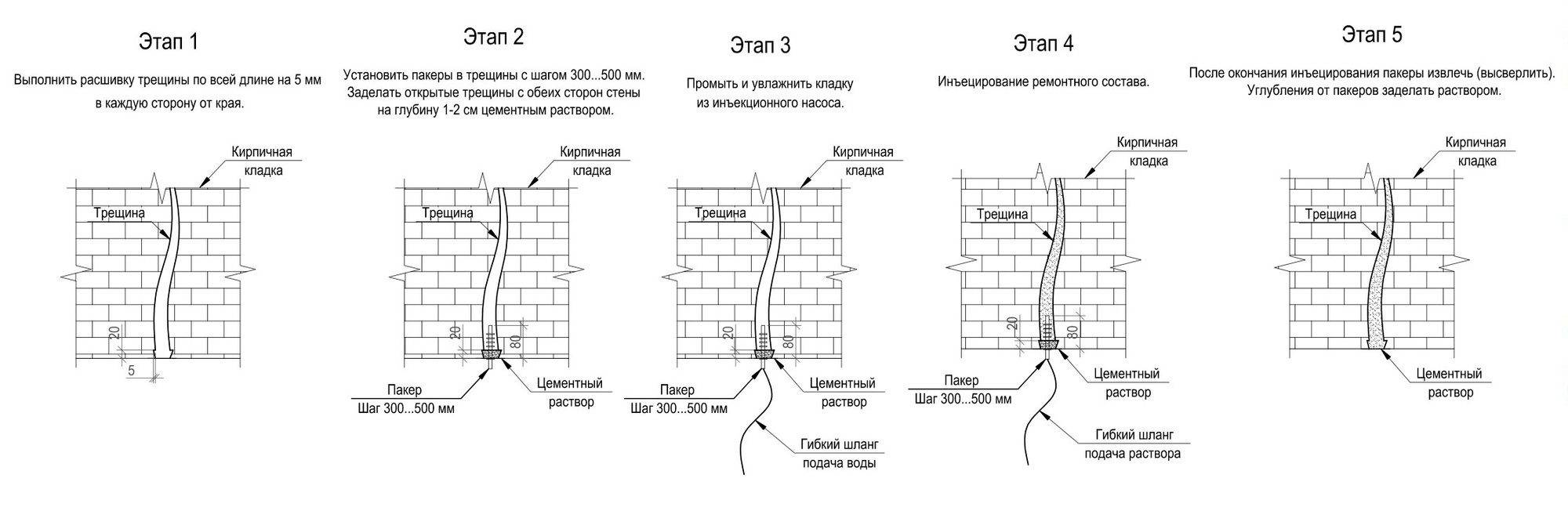

Инъектирование кирпичной кладки – что это?

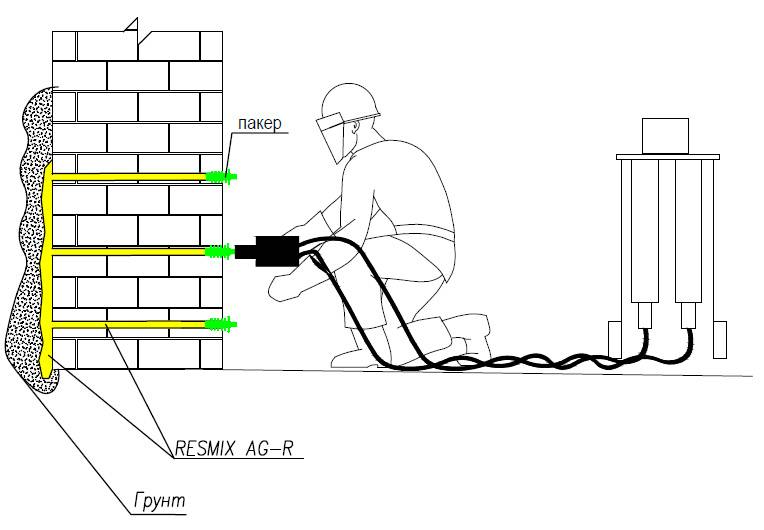

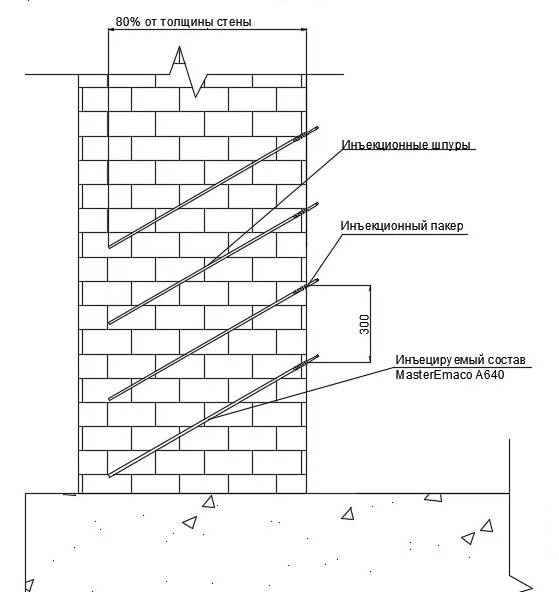

На самом деле в методе инъектирования кирпичной кладки ничего сложного нет. Это заполнение пустот в кирпичной кладке специальных растворов, которые армируют трещины и пустоты, образовавшиеся в результате негативных процессов. Закачка состава происходит под высоким давлением, через специально проделанные отверстия в стене – шпуры, куда вставляются инъекторы, специальные трубки – пакеры.

Кроме этого, для инъектирования трещин в кирпичной кладке понадобиться сам раствор, а также строительный насос или шприц, и об этом поговорим подробнее.

Как заполнять трещины

Простой и доступный вариант можно использовать, если глубина дефекта не превышает 0,5 мм

Важно сделать оценку состояния металлической части железобетонной конструкции. На ее поверхности должна отсутствовать ржавчина

Если есть следы коррозии, можно использовать ручные инъекторы для бетона. Они быстро заполняют пространство в бетоне с минимальными усилиями и финансовыми затратами.

Если во время визуального осмотра обнаружены следы коррозии, участки расслоения бетонной плиты, обязательно удаляют части испорченного материала. Ручным способом зачищают арматуру или используют шлифовальную машинку. Специалисты рекомендуют соблюдать все рекомендации и не пренебрегать зачисткой металлических частей. В противном случае инъекционный раствор будет затвердевать неправильно, а трещины будут постепенно увеличиваться в размере.

Существует несколько проверенных схем для заполнения и реставрации бетонного монолита:

- Вертикальный. Ищут самую нижнюю точку и начинают делать инъектирование до верхней оконечности.

- Горизонтальный. Заполнение трещины цементирующим составом производят одновременно с каждой стороны. Двигаться нужно плавно, от центральной части к краям.

- Потолочная. Техника инъектирования аналогична предыдущему варианту. Эпоксидную смолу вводят по аналогичной методике. Этот материал имеет повышенный уровень вязкости, поэтому материал не будет вытекать из отверстия.

После завершения заливки трубки отсоединяются. В пакеры устанавливаются специальные заглушки в виде пробок. Место, для которого выполнялись реставрационные работы, в обязательном порядке защищается прочной пленкой. Она остается на поверхности материала, пока не затвердеет внесенный состав. В среднем затвердевание происходит 2−3 дня.

Оборудование для инъектирования кирпичной кладки

Как уже говорилось выше, для инъектирования не нужно особого оборудования: перфоратор, пакеры.

Пакер для инъектирования кирпичной кладки

Пакеры для инъектирования бывают пластиковыми, пластиковыми с металлическими наконечниками, металлическими, алюминиевыми. Средняя длина пакера – 100-170 мм, диаметр – 10-30 мм. Пакеры вставляются в шпуры, укрепляются цементным раствором.

Стоимость пакера невелика – 25-30 рублей за пластиковый, и 30-60 рублей – за металлический. Пластиковые пакеры применяются для закачки растворов под низким давлением, металлические и алюминиевые – для закачки под высоким давлением.

Смеси для инъектирования кирпичной кладки

Чтобы укрепить кирпичные стены, используют специальные смеси (растворы), они могут быть разными и применяться в определенных условиях:

- Для сложных случаев применяют микроцементные смеси, это прочные и экологически чистые составы. Раствор можно закачивать даже в нижние ряды стен, но имеется недостаток – состав долго застывает.

- Вместе с микроцементными смесями часто применяют силикатные смолы. Это состав на основе жидкого стекла. Из достоинств можно отметить отсутствие усадки, прочность и относительно низкую цену.

- Метилакрилатные гели используются при небольших, начальных проблемах, когда разрушение кладки только начинается. При этом смесь обладает отличной адгезией, легко проникает в самые труднодоступные места.

- Смеси на основе полиуретановых смол относятся к универсальным, их применяют как на начальных стадиях, так и для кладок с серьезными проблемами. Отличная текучесть и адгезия, хорошая прочность. Смолы бываю однокомпонентными и двухкомпонентными.

- Эпоксидные смолы – куда же без них. Эпоксидные клеи славятся давно, и в инъектировании кирпичной кладки они показали себя очень достойно. Пожалуй, это лучший вариант – экологически чистый, склеивающий намертво состав не дает усадки, хорошо проникает в труднодоступные места. Но вот цена достаточно высокая, и это единственный недостаток.

Сухие смеси (Emaco, БИРСС, Основит, Кнауф)

Сухие смеси готовятся на основе цемента, что работает на высокую совместимость с бетоном. Такие материалы дают все предпосылки для качественного ремонта, что полностью подтверждено многократным опытом применения.

Толщина ремонтного слоя за одно нанесение варьируется от 5 до 50 мм, что характерно для вертикальных/горизонтальных оснований, на потолочных поверхностях толщина принимается за 30 мм. Максимальный эффект достигается с использованием грунтовок, праймеров.

Виды сухих смесей для ремонта искусственного камня:

- для конструкционного ремонта бетонных и ж/б конструкций при t выше +5 градусов;

- то же, но при отрицательных температурах;

- для защиты и гидроизоляции;

- для неконструкционного ремонта (не влияющего на геометрию и несущую способность).

Сфера применения сухих смесей: ускоренный ремонт, заделка дефектов, включая бетонные, ж/б конструкции, дорожное полотно с бетонным покрытием, заделка промышленных полов, стыков

Преимущества:

- высокая адгезия между старым и новым бетоном;

- высокая прочность на сжатие;

- отсутствие усадки (что достигается комплексными добавками);

- устранение раковин, сколов, трещин, глубиной 50-100 мм;

- ремонт бетона проводится в минимальные сроки.

Недостатки:

- низкий срок хранения;

- высокая цена;

- применение только при положительных температурах.

Технические характеристики

| Морозостойкость | F400 |

| Водонепроницаемость | W10-W12 |

| Адгезия, МПа | 2.85 |

| Прочность на сжатие, МПа | В40 |

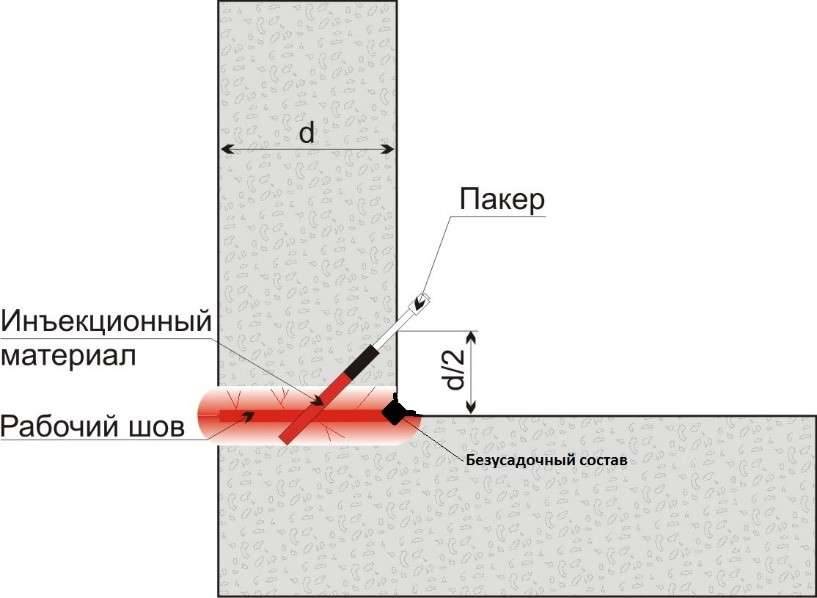

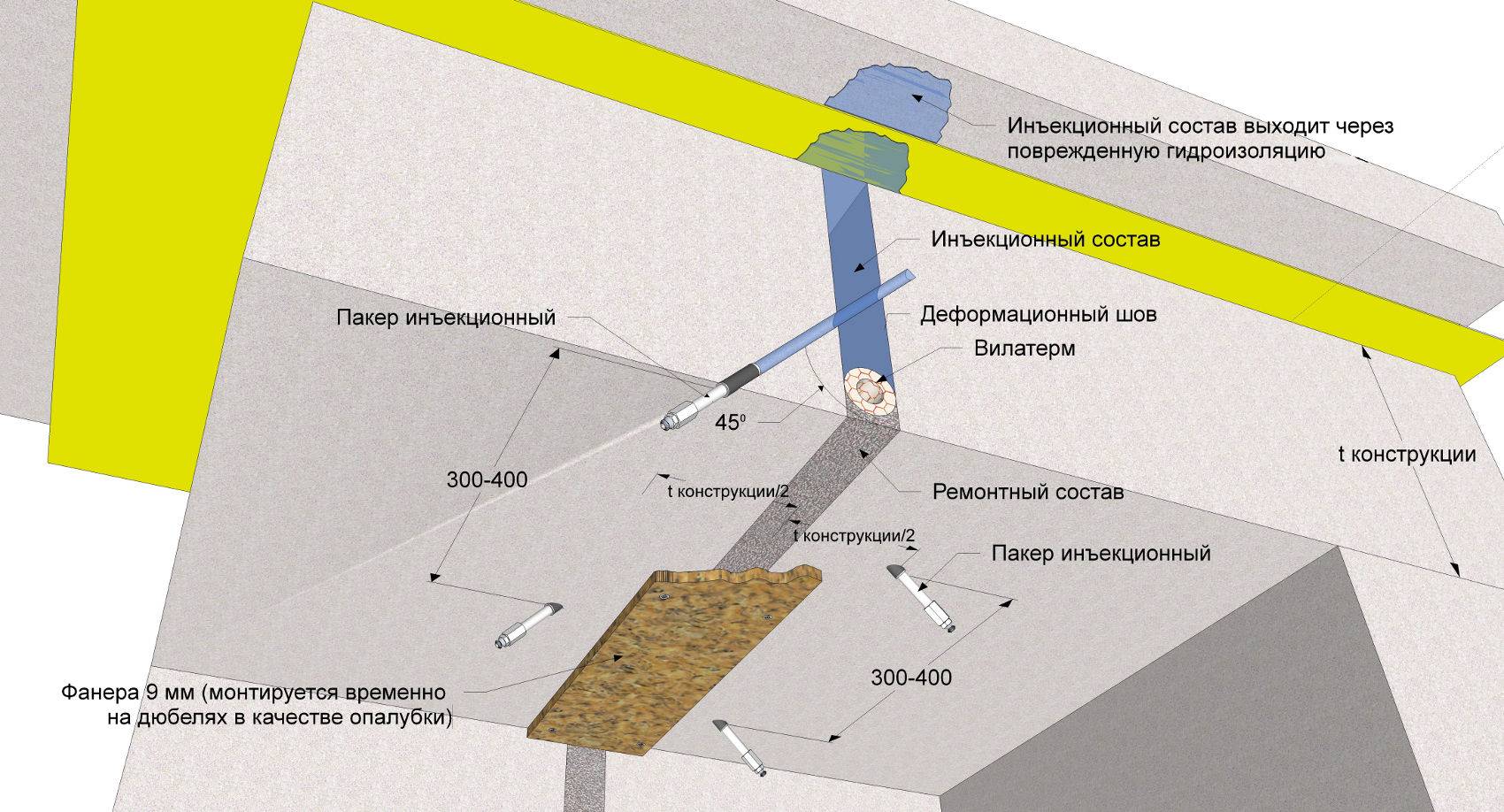

Этапы работы по устройству инъекционной гидроизоляции

- Для начала удаляют старую гидроизоляцию, пыль, грязь, неровности, грибковый налет механическим и химическим способом.

- На следующей стадии делают расчет плотности и количества отверстий состава, необходимого для устройства гидроизоляции. Количество отверстий для инъецирования и объем состава зависит от толщины строительной конструкции и свойств конкретного материала, применяемого в работе.

- Далее при помощи перфоратора или дрели делают отверстия под углом 45 градусов, диаметром 25–30 мм. Длина отверстий обычно составляет 2/3 стены. При устройстве гидроизоляции швов стену пробивают насквозь.

- Отверстия тщательно промывают и вставляют специальные насадки, пакеры, через которые состав будет поступать в стену. Закачка смеси с отвердителем делается при помощи насосов поршневого или мембранного типа. Строительные конструкции, сделанные “сухой кладкой”, позволяют обойтись без насоса. Процесс инъектирования трещин в этом случае займет несколько дней.

- По окончании работ из отверстий вынимают насадки, заделывают их цементом. Затем всю строительную конструкцию накрывают пленкой и оставляют до затвердевания смеси. В зависимости от применяемого состава этот период может составлять до 14 дней.

Это интересно: Фасадные панели для наружной отделки дома — разновидности и способы монтажа

Усиление прочности тела фундамента

При определении тех или иных работ по усилению фундамента бывает достаточно повысить прочность тела конструкции, потерявшую проектные характеристики. Для восстановления качества, прочности, водонепроницаемости бетона применяется технология микроцементирования.

Микроцемент — минеральное вяжущее особо тонкого помола, производится методом воздушной сегрегации, имеет плавную градацию гранулометрического состава.

Инъекция микроцемента в тело бетона до выхода из трещин

Технология заключается в инъектировании в тело укрепляемой конструкции водной суспензии микроцемента под давлением 10—30 бар. Вот некоторые этапы процесса проведения инъектирования:

- В теле бетона под углом бурятся отверстия глубиной 2/3 конструкции, не доходя 40—50 сантиметров до подошвы основания. Отверстия делают через 50—60 сантиметров по периметру фундамента.

- Устанавливаются манжетные колонны или пакеры.

- Приготавливается водная суспензия микроцемента на специальном высокоскоростном смесителе (>2000 оборотов в минуту). Водоцементное отношение принимается в пределах 0.7—1.2.

- Производится закачка суспензии через манжеты, пакеры шнековым или плунжерным насосом до выхода раствора с обратной стороны или получение «стоп» при возрастании давления >30 бар.

- Суспензия проникает в поры бетона, раковины, волосяные и усадочные трещины. Давление в системе сбрасывается, пакер остаётся, поддерживает остаточное давление в теле конструкции.

Кроме эмульсии микроцементов при инъекции применяются: жидкое стекло, композиции на основе полимеров.

Составы для инъектирования

К смесям для инъецирования трещин в кирпичной кладке или бетоне предъявляются особые требования, согласно которым составы должны отличаться:

- пониженной вязкостью;

- высокими показателями проникающей способности (это означает, что состав должен заполнять даже самые микроскопические трещины);

- высокой адгезией (хорошо сцепляться с различными строительными материалами);

- устойчивостью к коррозии;

- минимальной усадкой после полного затвердевания смеси;

- долгим эксплуатационным сроком.

Всем этим требованиям отвечают три типа составов: эпоксидные или полиуретановые смолы, полицементные материалы (микроцементы) и специализированные гидроизолирующие растворы.

Технология выполнения ремонтных работ бетонных конструкций

Приготовление инъекционного состава необходимо осуществлять в строгом соответствии с техническим описанием материала

Внимательно следить за количеством добавляемых компонентов и временем перемешивания.

При использовании эпоксидных составов важно следить что бы бетонная поверхность была сухая. В противном случае применять специальные составы и праймеры.

Температура окружающей среды должна быть вше 8 градусов Цельсия.

Инъектирование необходимо проводить последовательно от пакера к пакеру контролируя выход смолы из следующего пакера. Давление увеличивать плавно ступенями, давая смоле время распространиться в трещине.

Для качественного ремонта конструкций подверженным вибрациям необходимо на время ремонта прекратить эксплуатацию конструкции.