Создаем декоративный камень своими руками

Производственные технологии искусственного облицовочного камня на основе бетонного цемента и гипса хорошо отработаны, довольно просты, не требуют больших финансовых расходов.

Искусственный камень вполне можно изготовить самостоятельно. Для этого потребуется хорошо изучить техпроцесс, купить специальные формы для литья из гибкого полиуретана, емкость для замеса и все нужные компоненты.

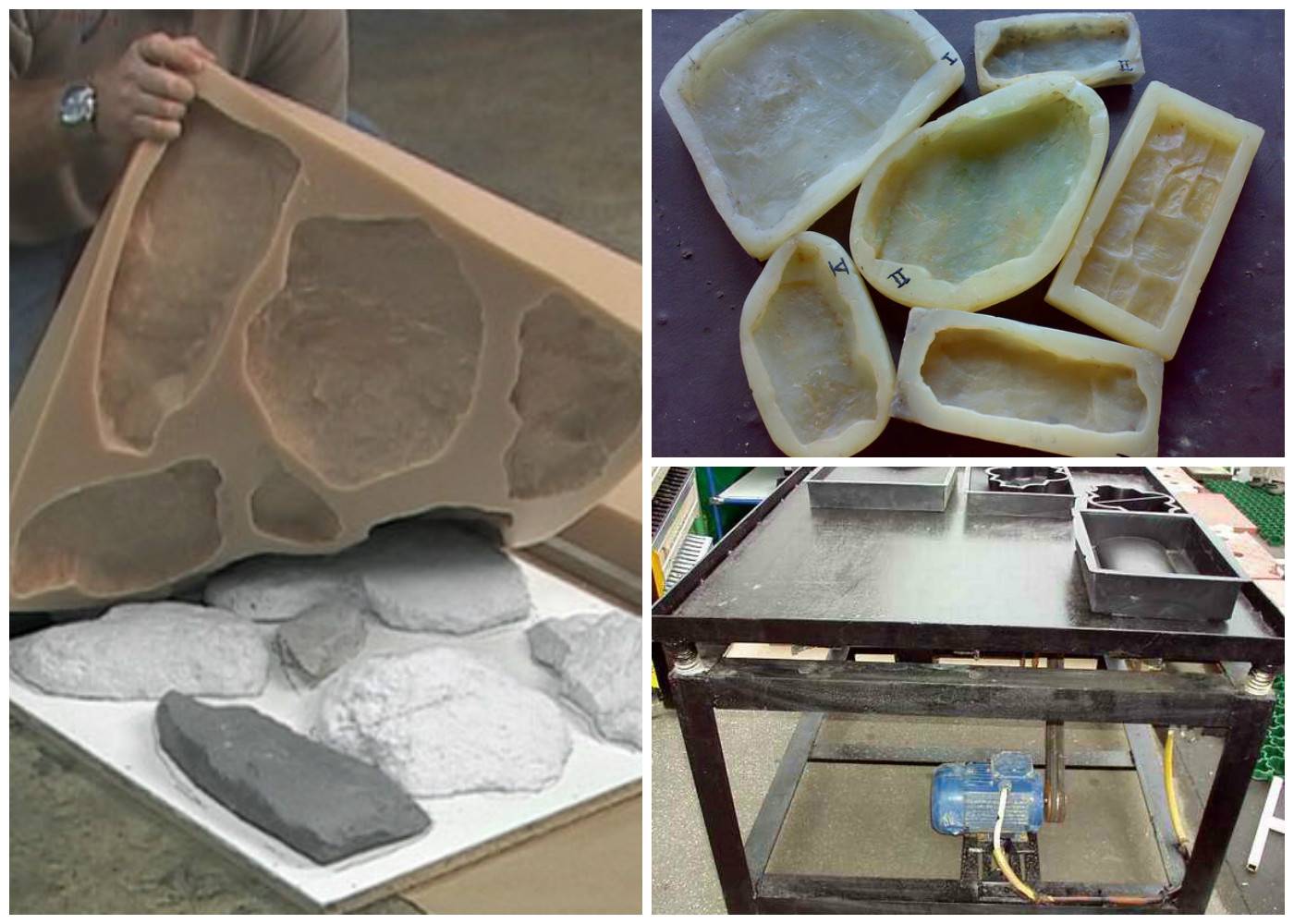

Современные гибкие формы для литья позволяют изготавливать декоративные отделочные материалы высочайшего качества, которые достоверно предают внешний вид и текстуру природного материала, а также обладают его лучшими свойствами.

Для изготовления цементного камня методом вибролитья требуется установить в своей мастерской вибростол. Рекомендуется использовать цемент марок М-400 или М-500 и железнокислые неорганические красители для бетона. Отбеливать серый цемент титановыми белилами экономически невыгодно.

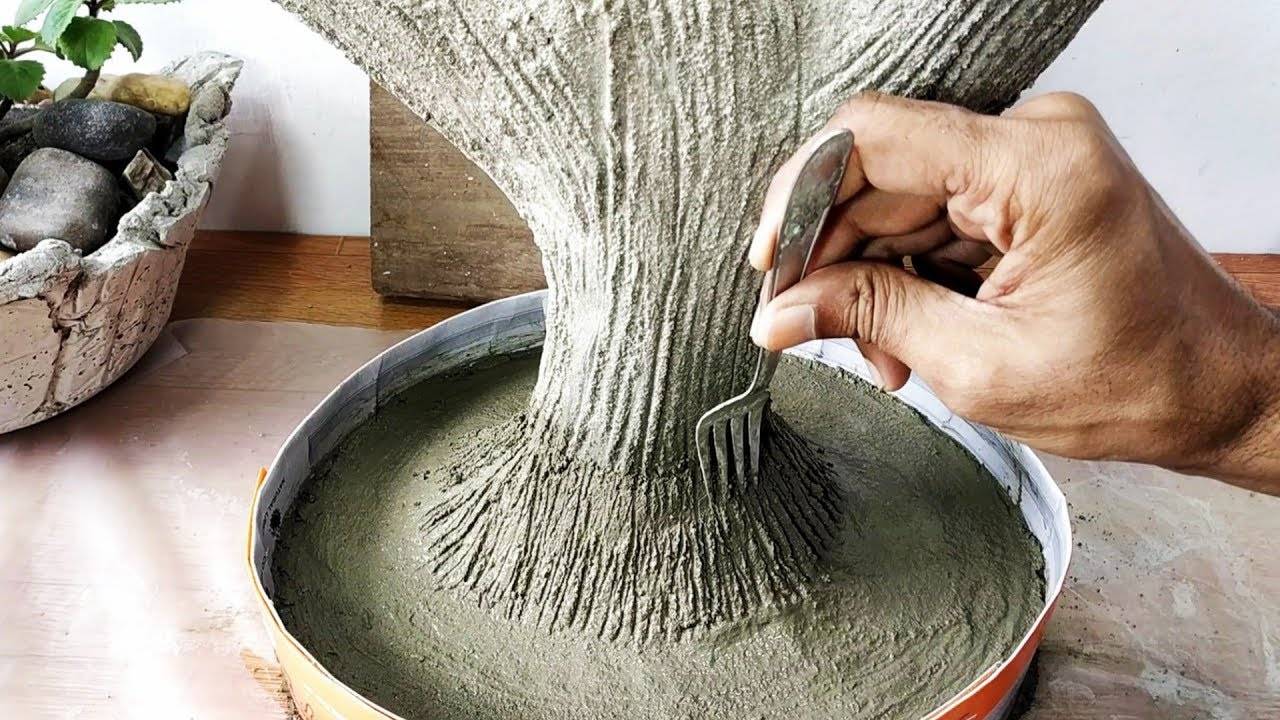

В руках мастера обыкновенный бетон превратится в материал, который невозможно отличить от природного камня. В производстве цементного камня используется кварцевый фракционный (речной, морской, карьерный, горный) песок без включения карбонатных пород и глинистых частиц.

Из гипса делают плитку, гипсовый камень, лепнину, панно и барельефы. Для изготовления гипсовых изделий понадобятся специальные эластичные формы. Для плитки и гипсового камня — из двухкомпонентного полиуретана. Для лепнины и прочего архитектурного декора — из полиуретана и силикона. Как правило, тонкие силиконовые формы используются для больших и сложных архитектурных элементов. Залитый в формы гипс, застывая, сам, без вибрации, заполнит все пустоты и щели.

Делаем форму для декоративного камня, плитки видео.

Изготовление декоративного камня на основе цемента

Процесс изготовления включает:

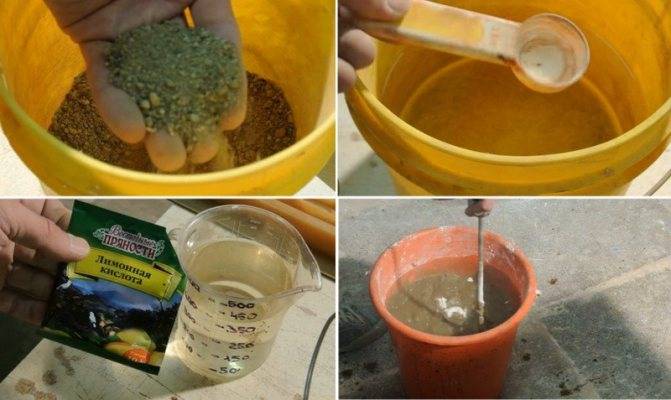

- Смешиваем песок и краситель;

- Добавляем цемент (соотношение цемента и песка 3 к одному) и воду, вводим необходимые добавки;

- Полученный раствор тщательно перемешиваем и доводим до консистенции густой сметаны/«мокрой земли»;

- Выкладываем раствор в специальные формы, обработанные антисептическим составом от залипания,

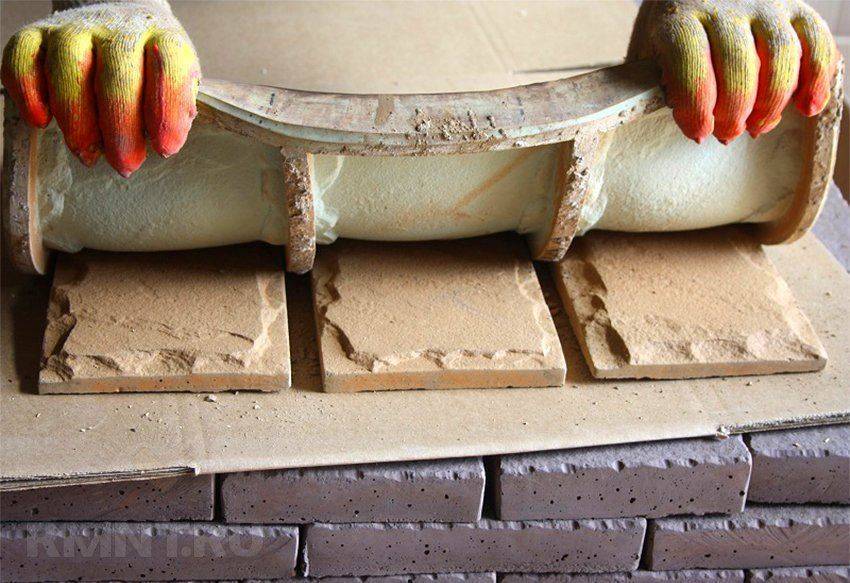

- Выставляем формы на вибростол и утрамбовываем в течение минуты для устранения внутренней неоднородности и внешних дефектов;

- Выдерживаем раствор в формах в течение нескольких суток при определенной температуре и влажности;

- Производим распалубку готовых изделий на выбивочном столе;

- Готовый отделочный материал без сколов складируется.

Делам искусственный камень своими руками видео.

Изготовление декоративного камня на основе гипса

Процесс изготовления включает в себя:

- Смешиваем гипс с водой и красителем (краситель вводится шприцем);

- Если необходимо замедлить схватывание гипса, в него надо с помощью шприца ввести лимонную кислоту;

- Раствор доводим до консистенции густой сметаны и заливаем в специальные формы;

- Выставляем формы для застывания на 15 минут;

- Производим распалубку, отбраковку и складирование.

Из чего делают искусственный камень

Свойства и долговечность искусственного камня в значительной степени зависят от материала и технологии изготовления. Современные способы производства искусственного камня опираются на несколько базовых технологий:

- Спекание известково-глинистой смеси при высокой температуре;

- Отверждение каменной смеси с использованием цементов, гипса и алебастра;

- Насыщение каменной крошки или порошка полимерными смолами.

Все три способа можно освоить для изготовления искусственного камня даже в домашних условиях. Естественно, потребуется сделать небольшое оборудование для формования готовых плит или блоков, обжига или отверждения смеси.

К сведению! Кроме того, потребуется сделать целую серию форм и литьевых штампов, чтобы разнообразить фактуру поверхности искусственного камня.

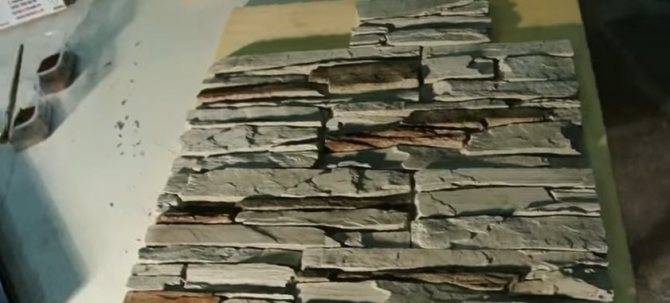

Стена из природного камня, например плоского песчаника, отличается от облицовки из искусственного материала, прежде всего, своей индивидуальностью. Чтобы сделать облицовку из искусственного камня максимально похожей на природный материал, для изготовления плиток песчаника используют до десятка литейных форм с разным рисунком поверхности.

Обжиговые материалы

Сырьем для производства искусственного камня служат бентонитовые белые глины с небольшим количеством извести и порообразователя. После тщательного прессования на ручном прессе получается гладкий, как кирпич, камень.

После обжига большая часть извести разлагается с образованием углекислого газа, и гладкая поверхность искусственного камня превращается в ноздреватую, испещренную порами, словно краюха хлеба.

Сделать ракушечник можно даже в угольной печи, но чаще всего мастера предпочитают выкладывать обжиговые печные шкафы отдельно. Это позволяет сделать процесс производства искусственной керамики более качественным.

Литейные смесевые искусственные камни

Изготовление имитации натурального камня из цементно-песчаных смесей считается наиболее простым и доступным для домашнего производства. Для работы потребуется купить вибростол и сделать своими руками литейные формы.

После отверждения смеси готовый блок извлекают из формы, сушат, подрезают рисунок, окрашивают и выкладывают для окончания усадочных процессов минимум на 5-10 дней. Такой вид искусственного камня зачастую называют каменным литьем.

Изготовление искусственного камня на основе гипса несколько отличается от каменного литья. Рецептура каменной смеси на основе гипса может отличаться добавками замедлителей схватывания и использованием присадок в виде гранитной пыли и фиброволокна.

Один из наиболее ходовых рецептов подразумевает применение в качестве добавки белого цемента. На практике двухкомпонентные системы получаются очень ломкими и колкими, так как гипс быстро связывает воду, а цементная часть не успевает прореагировать до конца.

Достаточно просто сделать искусственный камень на основе полимерных смол, например, эпоксидной ЭД5М, модифицированного гелькоута, полиэфирной массы Estromal A200 или тиксотропной смолы Cristic 412COS, специально разработанной для производства полимербетонов.

К сведению! Искусственные камни, не уступающие по внешнему виду и прочности граниту или гиперпрессованной плитке, изготавливали еще в XIX веке, безо всяких прессов, печей, полимерных смол.

Искусственный камень на все времена

В конце XIX — начале XX века широко использовался заменитель бетона, точнее, искусственный камень на основе минерального геля. Отличительной особенностью искусственного материала является то, что сделать его можно своими руками в обычном ведре или корыте, без вибростанков или обжиговой печи.

Для изготовления использовался следующий набор компонентов:

- Жидкое стекло – силикат натрия;

- Хлористый кальций;

- Песок;

- Вода.

Для того чтобы сделать искусственный камень, требовалось сделать деревянную разборную форму, внутренняя поверхность которой покрывалась облицовочным материалом, например, гранитным гравием, или выкладывалась плиткой. Далее необходимо сделать замес компонентов без добавления воды. Чтобы сделать смесь более пластичной, песок слегка увлажняли раствором мыла.

После того как исходные компоненты были тщательно перемешаны, нужно сделать закладку материала в форму с опрыскиванием водой. Каждый слой по мере укладки тщательно утрамбовывался. После того как форма была заполнена, ее погружали в воду. Через сутки форму разбирали, чтобы сделать новый замес.

Прочность каменной массы, по современным меркам, соответствовала бетону из цемента марки М800.

Помещение

По условиям бизнес-плана открываем небольшой цех по производству искусственного мрамора, для которого потребуется порядка 150 кв. м площади. Более половины площади займут склады. Все рабочее пространство делится на несколько зон — обработки, формовки, заливки.

В рабочем помещении расположено закупленное оборудование. Здесь обустраиваются система вентиляции, отопления, электричества, подачи воды, канализации. Подведенные коммуникации обязательны для получения разрешения на начало работ.

На складах должно быть стабильно тепло. В одной зоне будут высыхать, «доходить» заготовки, в другой – храниться готовый к продаже товар.

Транспортировать камни в цеху лучше всего на погрузчике (штабелере, ричтраке).

Матрица для искусственного камня

Разумеется, готовый комплект для создания декоративных изделий можно найти и в магазине, но так как мы говорим про изготовление искусственного камня своими руками, то мы не пойдем простым путем и рассмотрим производство формы с нуля.

Полезно! Не стоит покупать дешевые пластмассовые матрицы, так как они сломаются уже после первой заготовки.

Для этого понадобится опалубка, для нее подойдет сделанный из фанеры ящик или обычная коробка. Ее размер должен превышать готовый образец на 10-15 мм по ширине и на 25-30 мм по высоте. Если вы планируете создать маленькие искусственные камни своими руками, то вполне хватит и обычной упаковки от сока.

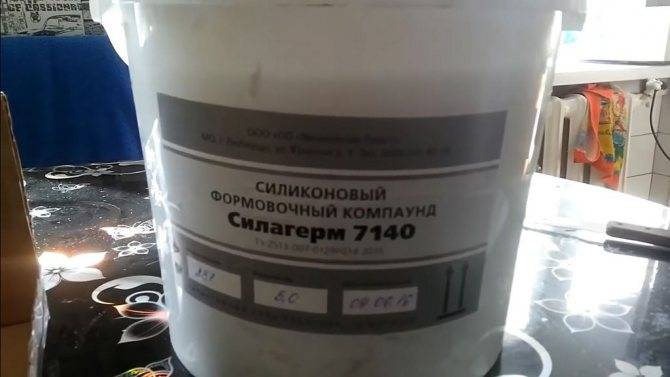

Когда опалубка подготовлена, пора переходить к ее заливке, чтобы в дальнейшем у вас получилась готовая форма. Чаще всего для ее создания используют силикон или компаунд.

Силиконовый герметик — это самый доступный и дешевый материал для изготовления формы, который обладает отличными техническими характеристиками. Он продается как в тюбиках, так и в ведрах, остается только определиться с габаритами изделий.

Чтобы изготовить силиконовые формы для искусственного камня своими руками потребуется:

- Нанести на внутренние стенки опалубки любую жидкую смазку (подойдет и солидол).

- Уложить на дно коробки исходный образец, форма которого больше всего подходит для будущего «творения». Это может быть гранит, дерево или вообще любой предмет.

- Смазать «исходник» жирным веществом, чтобы его было проще извлечь из опалубки.

- Приготовить мыльный раствор (подойдет и моющее средство для посуды) и смочить в нем кисти, которыми будет наноситься силикон.

- Заполнить опалубку материалом и разровнять его шпателем, который также необходимо предварительно смочить в мыле.

- Дождаться, пока состав затвердеет.

Важно! Если вы используете готовый гипсовый камень в качестве исходного образца, то перед работой его обязательно нужно покрыть несколькими слоями олифы или лака

Интенсивность полимеризации силикона зависит от того, сколько материала было залито в опалубку. Обычно герметики затвердевают со скоростью 2 мм в сутки, соответственно, если вы хотите изготовить искусственный камень больших габаритов, то торопиться вынимать матрицу из опалубки не стоит.

После того, как форма полностью затвердела, ее можно извлечь из короба и тщательно промыть от смазки.

Решая, как сделать искусственный камень, некоторые отдают предпочтение специализированным составам, используемым для создания литьевых матриц.

Полиуретановые компаунды состоят из двух компонентов, поэтому готовые изделия получаются более долговечными и обладают лучшими физическими свойствами. Такие составы профессионалы часто используют для отливки гипсовых деталей для скульптур.

Чтобы подготовить «шаблон» искусственного камня в домашних условиях из компаунда:

- Дважды обработайте модель и опалубку воском, предварительно растворенным в «уайт-спирите» или специализированным составом-разделителем. Каждый слой состава должен хорошо просохнуть на протяжении 25-30 минут.

- Смешайте составляющие компаунда (пасту и отвердитель) в соотношении 2:1. Обязательно соблюдайте точные пропорции, иначе смесь будет неоднородной и затвердеет неравномерно.

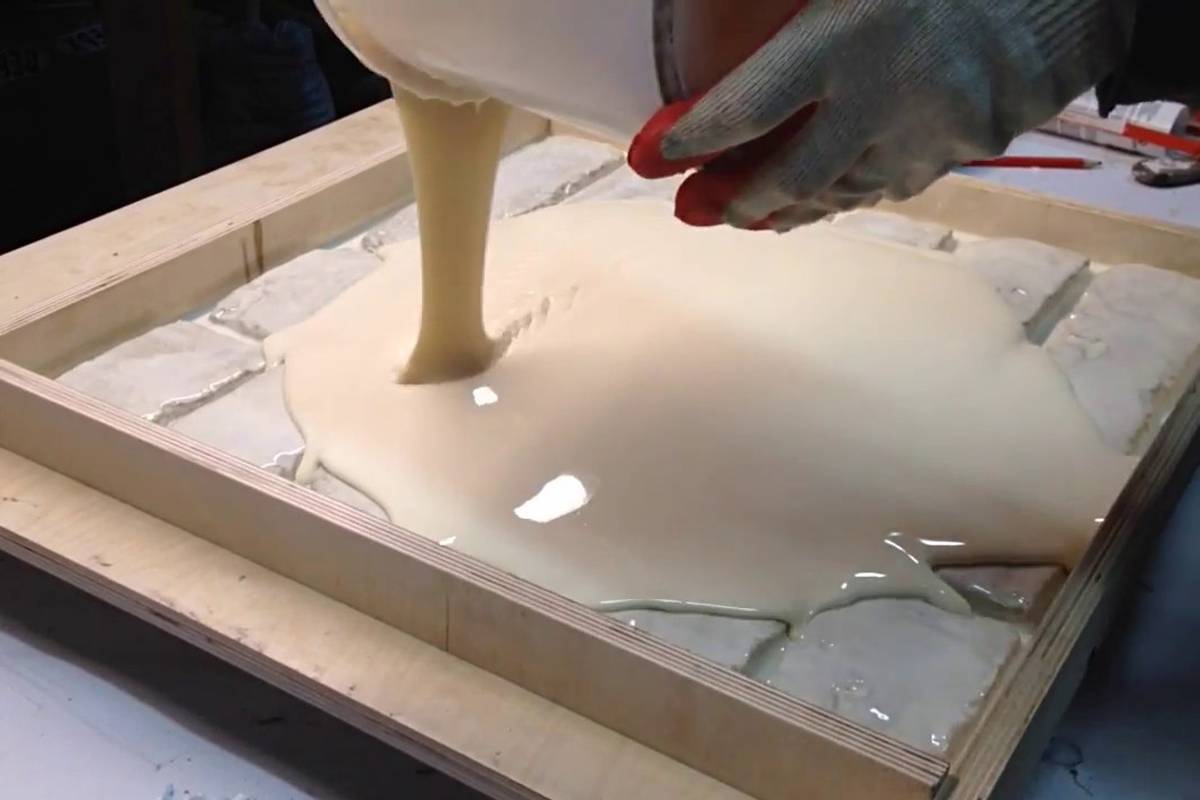

- Аккуратно залейте подготовленную смесь в коробку с образцом таким образом, чтобы над самой верхней точкой модели было порядка 7-10 мм жидкости.

- Избавьтесь от воздушных пузырьков, которые могли образоваться в процессе перемешивания. Для этого немного потрясите коробку, подождите 5-10 минут и удалите всплывшие пузыри шпателем.

Полезно! Чтобы компоненты жидкости хорошо смешались, рекомендуется использовать электродрель с насадкой-миксером.

Время затвердевания компаунда составляет 24 часа, независимо от его объема, но лучше подождать двое суток, чтобы все свойства материала полностью активизировались. После этого в «чашу» можно заливать основу будущего камня.

Инструкция по изготовлению своими руками

Декоративный камень можно найти в любом строительном магазине или даже сделать на заказ, но многие, зная технологию его изготовления, предпочитают делать его своими руками.

- Во-первых, процесс собственноручного изготовления материала экономит деньги. Иногда сумма уменьшается в 7 раз.

- Во-вторых, можно создать камень с индивидуальным дизайном, самостоятельно выбрать текстуру, размер и оттенок блоков.

Материалы и инструменты

Необходимое оборудование нужно подготовить заранее, поэтому определить вид материала нужно заранее.

Для работы понадобятся:

- материал для создания блоков (гипсовый или цементный состав);

- форма-матрица из силикона или полиуретана;

- 2 одинаковых листа ЛДСП, МДФ или фанеры, совпадающих по размеру с формой;

- электрическая дрель с насадкой-миксером;

- сосуд для замешивания состава (ведро или таз);

- поддон для сушки блоков;

- кисти и шпатели;

- краситель.

Пошаговый алгоритм действий

Процесс займёт немало времени, и не всегда всё идёт в планируемом темпе. Иногда за день удаётся выполнить меньший объём работы, и это нормально, особенно для новичка.

Процесс займёт немало времени, и не всегда всё идёт в планируемом темпе. Иногда за день удаётся выполнить меньший объём работы, и это нормально, особенно для новичка.

Последовательность действий:

- Заранее оборудовать рабочую зону: балкон, гараж или комнату. Если основная работа будет осуществляться в квартире, предварительно мебель и полы нужно накрыть плёнкой или газетами. Ещё нужно приготовить рабочую одежду и резиновые перчатки.

- Позаботиться об идеально ровной рабочей поверхности — для этого нужен уровень.

- Приготовить формовочную смесь. Если это гипс, его нужно добавить в воду (а не наоборот) в соотношении, указанном производителем. Для прочности добавляется песок (примерно 100 г на 1 кг гипса), в качестве пластификатора используется клей ПВА. Последний шаг — добавление красителя.

- Положить матричную форму на ровную поверхность сверху на лист ЛДСП или МДФ. Промазать её разделителем (машинное масло, спирт, вазелин и пр.). При необходимости нанести на нижнюю поверхность краситель.

- Заполнить отсеки формы гипсовой смесью. Каждый отсек сначала заполняется отдельно. Затем нужно взять форму за один край и аккуратно её встряхнуть, и только после этого оставшаяся часть материала выливается в матрицу. Чтобы второй слой распределился равномерно, необходимо приподнять опору формы (лист ЛДСП или МДФ) и резко встряхнуть.

- Распределить смесь шпателем до получения ровной поверхности. Избытки гипса с формы, которая видна между блоками, нужно полностью удалить, чтобы заготовку можно было легко извлечь.

- Прикрыть матрицу вторым листом ЛДСП, фанеры или МДФ. Взять всю конструкцию и перевернуть так, чтобы подложка оказалась сверху.

- Аккуратно убрать верхний лист (подложку), форму.

Правильная сушка

Сушить готовые блоки необходимо в сухом тёплом помещении:

Сушить готовые блоки необходимо в сухом тёплом помещении:

- Сначала материал должен «закрепиться» на фанере после снятия формы-матрицы.

- Затем их перемещают в заранее оборудованный стеллаж или в специальную сушилку, где температура должна быть не менее 20 и не более 55 градусов. Лучше температуру постепенно повышать.

- Через двое суток камни перекладываются в ящик, а в сушилку можно помещать следующую партию.

Изготовление камня и технология заливки

После того, как молды готовы, можно приступать к отливке декоративного камня. Принцип работы с любым из материалов одинаков:

- Сначала размешивают состав.

- Затем молды смазывают разделителем, чтобы исключить прилипание камней к матрице.

- Далее состав заливают в формы.

- Периодически поверхность утрамбовывают шпателем, чтобы устранить пустоты.

- Затем будущим камушкам дают время «отдохнуть», то есть застыть.

После частичного затвердения камни извлекают из форм и подвергают окончательной просушке.

На основе гипсового раствора

Гипсовый раствор имеет большой недостаток — он быстро схватывается. По этой причине заливать формы придется оперативно. Если объем работ большой, то лучше выполнять его «порциями» или призвать кого-то на помощь. Чтобы слегка замедлить застывание гипса, можно в него добавить пару грамм лимонной кислоты. Смесью заливают молды и аккуратно потряхивают их или проходятся сверху шпателем, чтобы заполнить пустоты. После первичного застывания камушки извлекают из форм и оставляют сушиться еще сутки.

На основе цементного раствора

Камни на основе цемента создаются в несколько этапов. Причиной тому армирующая сетка, которая необходима для придания изделию прочности.

- Замешивают сухой раствор из песка и цемента в пропорциях 1:3.

- В воду добавляют краситель и размешивают.

- Окрашенную жидкость заливают в сухой раствор. О, так как смесь должна быть по консистенции схожа со сметаной.

- Ее тщательно потряхивают, чтобы все пустоты заполнились.

На следующем этапе в каждую форму помещают армирующую сетку: ее просто «топят» в растворе. Затем той же смесью или новой уже без красителя (в целях экономии) заготовки заливают полностью. Когда раствор слегка подохнет и станет более вязким на его поверхности, которая будет крепиться к стене, проводят гвоздем пару бороздок для обеспечения лучшей сцепки.

Литой акриловый камень

Этот вариант, пожалуй, наиболее трудоемкий. Литой камень изготавливают из четырех компонентов:

- Акрил (смола);

- Отвердитель;

- Пигмент;

- Наполнитель (гравий, гранитная или мраморная крошка).

Сначала натуральные камни тщательно промывают любым мыльным средством (подойдет даже обычный «Фейри»). Затем их прокаливают на огне и споласкивают водой. После просушки наполнитель смешивают с красителем в отдельной емкости. Затем разводят акриловую смолу с отвердителем и добавляют в нее окрашенные камушки. Теперь нужно быстро заполнить раствором молды. В запасе примерно 15-20 минут до тех пор, пока акрил схватится. Сохнут камушки очень быстро, примерно 1 час. Затем их аккуратно отделяют от форм и оставляют досыхать еще на сутки.

Жидкий камень

Под словосочетанием «жидкий камень» подразумевают технологию производства особого покрытия для столешниц, моек, стен, фасадов мебели. Материал продается в строительных магазинах. Жидкий камень изготавливают способом литья или же напыления. Нас интересует первый вариант. Из компонентов (отвердитель, полиэфирная смола, наполнитель) замешивают состав, который затем быстро заливают в молд. Чтобы на поверхности камушков образовалась защитная пленка, перед заливкой форму смазывают гелькоутом.

Пигменты

Окрасить камень можно двумя способами:

- Добавить пигмент в его состав.

- Нанести специальную краску на поверхность после изготовления.

Второй метод позволяет создать уникальный рисунок с затемненными и более светлыми местами, что только увеличит сходство с оригиналом. Для окрашивания самого раствора используют неорганические пигменты на основе оксидов железа. Они придают массе яркие оттенки, не имеют в своем составе абразивных примесей и обладают высокой дисперсностью. Декоративный камень не потеряет свой цвет со временем и не поблекнет от постоянного контакта с солнечными лучами.

Разделители

Разделители — особые составы, которыми смазывают молды перед заливкой смеси. С их помощью готовые камушки не прилипнут к стенкам формы и легко отделятся. Для разных смесей используют специальные составы:

- Для бетона применяют солидол или литол.

- Для гипсовых изделий используют смесь скипидара и воска в соотношении 7:1. Изготовить ее достаточно просто. Скипидар разогревают на водяной бане и порциями добавляют в него восковую стружку.

- Для акрила применяют смесь стирола и стеарина в соотношении 1:10.

Силиконовые формы при заливке смеси из гипса или бетона, которые нагреваются в процессе застывания, необходимо дополнительно защитить. Для этих целей их помещают на 2/3 в специальную емкость с песком.

Особенности искусственного камня и материал для него

Плюсов у искусственного камня много, среди них:

- По сравнению с природным весит меньше – это помогает при транспортировке, да и при обработке с монтажом полезно.

- Можно и вовсе обойтись без транспортировки, а изготовить его прямо около объекта, на который он будет монтироваться.

- Если готового материала окажется недостаточно, всегда можно сделать ещё.

- На всех этапах производства можно проконтролировать качество.

- Благодаря гладкой тыльной поверхности работать с ним легче.

- Им можно облицевать печи и камины.

- Материалы для изготовления недорогие.

- Можно сделать искусственный камень самой разной фактуры, размеров, формы, цвета и так далее – полностью по своему вкусу.

Из минусов искусственного камня выделить стоит в первую очередь его недолговечность в сравнении с природным. Впрочем, срок эксплуатации далеко не так короток: примерно 30-40, в отдельных случаях 50 и более лет. Но, чтобы искусственный камень прослужил долго, изготавливать его нужно из качественных материалов по точной рецептуре. Соблюсти её не всегда просто – это тоже можно посчитать за минус.

Стоит кратко пройтись по основным материалам и методикам изготовления:

- Искусственный камень из цемента. Помимо самого цемента, для него нужен также служит сухой песок, добавляются пигмент и полимерные присадки. Получается камень одновременно прочный, влагостойкий и химически инертный. Его довольно просто восстановить, он может имитировать практически любой натуральный камень.

- На основе гипса. Поскольку гипс строительства издавна, технология хорошо отработана. Его плюсы: малый удельный вес, хорошая звуко- и теплоизоляция, ремонтопригодность. К гипсу добавляют воду и пигменты. Гипс не выдерживает сильных перепадов температуры, поэтому обычно применяется для внутренней облицовки, а производится камень из него в тёплое время года либо в помещении.

- Акриловый камень по большей части состоит из минерального наполнителя, а также каменной крошки – она может быть из мрамора, гранита, яшмы, песчаника и других пород. Акриловые смолы выступают вяжущим компонентом. Процесс производства сложный, так что самостоятельно такие камни делают куда реже. Их преимущества: полная влагостойкость, прочность, устойчивость к износу, простота чистки и малый вес.

- Кварцевый камень делают из кварца и полиэфирной смолы. Технология изготовления схожа с применяемой для акрилового искусственного камня. По свойствам и сфере применения кварцевый также на него походит; благодаря полиэфирной смоле ему не страшны растягивающие и изгибающие нагрузки, он хорошо себя показывает в условиях как высоких, так и низких температур.

- Гибкий камень состоит из двух слоёв: стеклохолста и декоративного покрытия. Ключевое свойство – гибкость, существенно упрощающая отделку. Легко его и обрабатывать: можно просто подрезать ножом для придания необходимой формы, при этом никаких проблем с краями вроде расслоения не возникнет. Обладает гибкий камень и рядом других достоинств: мало весит, негорючий, антистатический, водостойкий и паропроницаемый – в результате он быстро завоёвывает популярность, в том числе всё чаще его делают и своими руками.

Изготавливают искусственные камни и из других материалов – их ещё много, поэтому все описываться не будут. Далее подробнее рассматриваются цемент и гипс – эти материалы применять проще других, поэтому они наиболее популярны.

Силиконовая форма и первые ошибки

Далее я раскладывал на дно картонной коробки эту оригинальную плитку.

Не надо обмазывать плитку воском или чем-то другим для легкого изъятия силикона из коробки. Силикон не приклеивается ни к чему. Точнее приклеивается, но очень легко отдирается, не теряя своей формы и эластичности.

Я использовал именно этот силикон.

Компоненты представляют собой жидкости сероватого цвета. Они абсолютно не токсичны.

Отдельно хочу рассказать о своей первой форме. Это первая ошибка. Я её не выбрасываю, как напоминание о чрезмерной спешке, которая привела к небольшим убыткам.

А первая бракованная форма выглядит к тому же ужасно, потому что я слишком много налил отвердителя и не успел его размешать. Он застыл за считанные секунды прямо в ведре.

В каких пропорциях смешивать компоненты

Вообще, смешивание производится в пропорциях, обозначенных в инструкции комплекта. В моём случае 250 миллилитров отвердителя на 5 литров силикона. При следующем удачном варианте заливки формы из девяти ячеек, когда я чётко следовал инструкции, мне понадобилось примерно 2,5 литра силикона и 125 миллилитров отвердителя.

Для перемешивания я использовал кухонный миксер. Выливание чуть-чуть не застало меня врасплох, но я сразу сообразил, что лить надо на саму плитку во избежание её сдвига.

Технология изготовления

Процесс приготовления раствора для искусственного мрамора несложен. Тем не менее, он требует точности в пропорциях, соблюдения определённых правил и наличия минимальных навыков. Начинать лучше с изготовления простых конструкций, постепенно усложняя задачу.

Приготовление раствора

Для приготовления раствора необходимо:

- Высыпать в чистую сухую ёмкость цемент и речной песок в соотношении 1:2. После тщательного перемешивания этих материалов в полученную смесь опускают мраморную крошку или гальку. Её количество определяется индивидуально и влияет на размер фракций готового изделия.

- Вслед за наполнителем в смесь добавляют краситель. Его количество не должно быть больше 1% на общую массу смеси.

- После нужно хорошо встряхнуть полученную смесь несколько раз или поместить её на вибрационный стол для удаления воздуха.

- Затем можно вливать воду. Она должна составлять 0,2 части, однако делать это нужно в 2 приёма. Первый раз добавляется 80% общего объёма, а после вмешивания пластификатора (1% от массы цемента) и тщательного перемешивания смеси – остальные 20%. После очередного перемешивания и энергичного встряхивания раствор готов.

Подготовка и заполнение формы

Разливать полученную массу можно лишь в сухие и чистые формы, выставленные в строго горизонтальном положении. Предварительно их обрабатывают материалом для предупреждения адгезии и гелькоутом и оставляют до затвердения. Идеально ровные плиты получаются, если раствор выливают небольшими частями, следя за тем, чтобы он равномерно заполнил ёмкость. Периодически формы нужно энергично встряхивать или устанавливать на вибрационный стол для удаления воздуха.

Залитая форма с раствором

После удаления излишков раствора и его разравнивания, форму накрывают полиэтиленовой плёнкой и оставляют в месте, защищённом от атмосферных осадков для затвердения минимум на сутки. В отдельных случаях этот процесс может растянуться на несколько дней. Дополнительно увлажнять поверхность бетона при этом или всячески вмешиваться в него не стоит.

Обработка готовой плиты

После затвердения изделие переворачивают и вынимают из формы, снимая её, как чехол. Затем желательно дать ему немного полежать на открытом воздухе и приступать к шлифовке. Выполнять её можно с помощью шлифовальной машинки.

Ввиду высокой прочности готовых изделий, резать их впоследствии можно будет лишь алмазными кругами.