Удельный вес одного кубометра бетона

Учитывая объемную массу, бетоны делят на несколько видов:

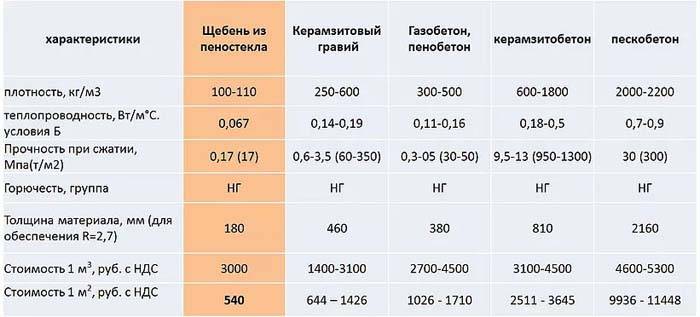

- Особо легкий – максимальная масса одного куба не превышает пятисот килограмм. Для такого бетона характерно содержание ячеек с воздухом, диаметр которых составляет 1 – 1.5 мм, пористая основа. К таким составам относятся пено- и газоблочный материалы, в основе которых содержатся не только просеянный песок и цементный материал, но и образователь пены, формирующий воздушные ячейки. Это дает возможность создать небольшую массу и отличные теплоизоляционные способности.

- Легкий – бетонные составы, заполненные облегченным пористым материалом. Наполнителя может не быть, но структура массы все равно остается пористой. Куб материала в этом случае весит 500 – 1 800 кг, шестьсот килограмм в котором приходится на песок – главный и обязательный элемент.

- Тяжелый – наиболее распространенный вариант строительного раствора. Из него устраивают основные элементы объекта, стяжки, ограждения и т. п. В составе содержатся крупнофракционные наполнители – песок, щебенка, гравий, на которые приходится основной объем материала. Кубический метр такого бетона весит от 1.8 до 2.5 т.

- Особо тяжелый – для его изготовления применяют металлический наполнитель, чтобы придать готовой продукции массивность. Весит один куб материала от 2.5 до 3 тонн. В состав входит цементная масса повышенного уровня прочности. Как правило, из такого материала возводят специальные объекты.

Как определяют прочность

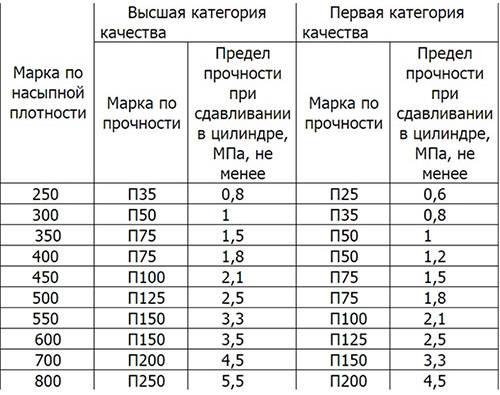

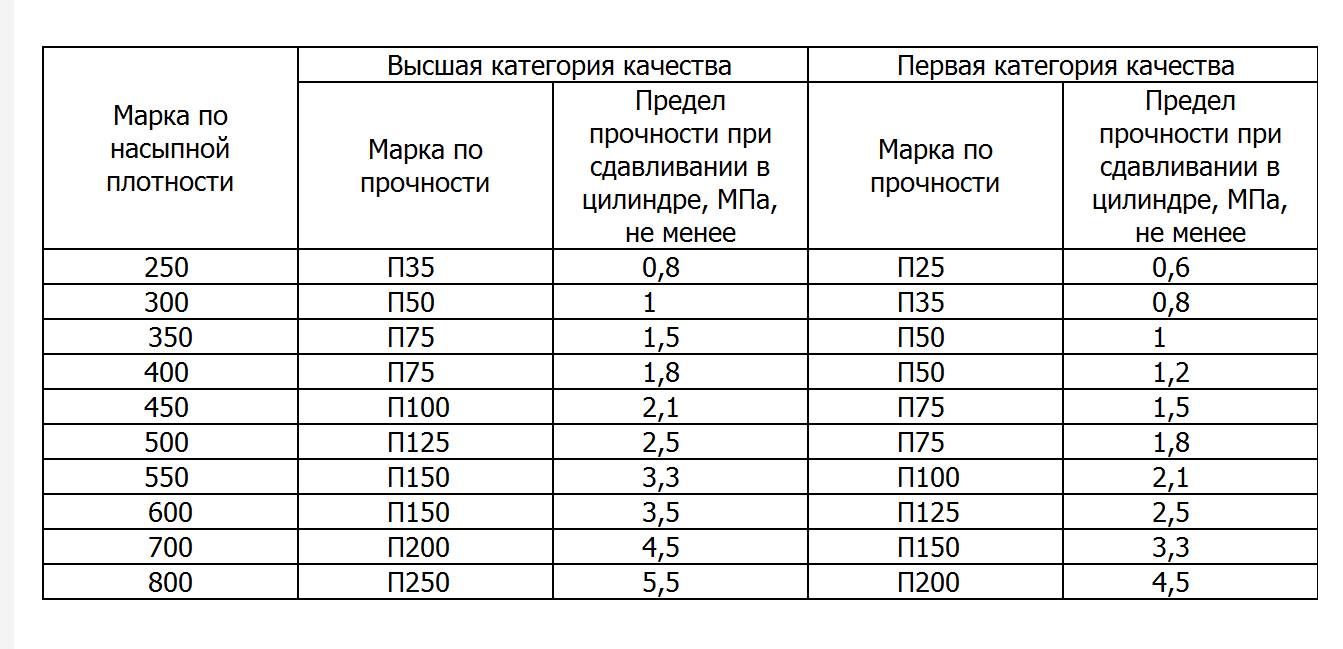

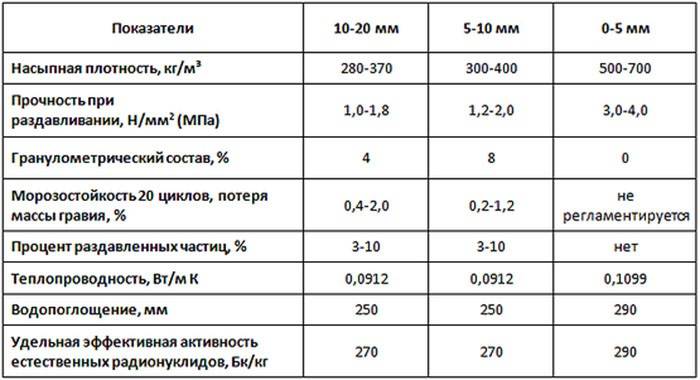

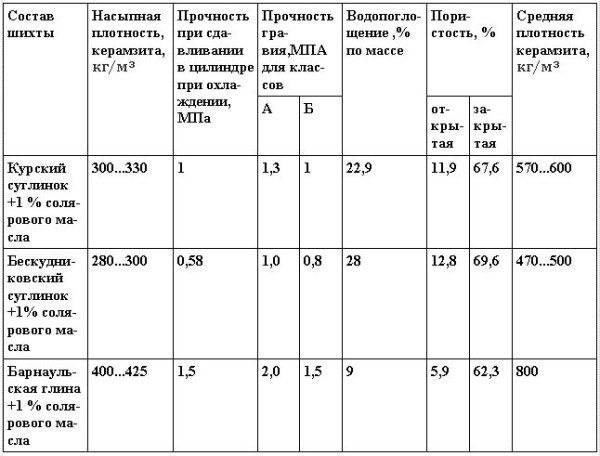

Прочность керамзита определяется в лабораторных условиях. Наполнитель помещают в цилиндр и затем оказывают на него сдавливающее воздействие с помощью пресса. Показателем степени прочности материала становится нагрузка, которую могут выдержать гранулы. В соответствии с сопротивляемостью наполнителя той или иной нагрузке выделяют несколько марок по прочности.

Точные показатели прочности материала получают с помощью следующих операций.

- Стальной цилиндр, имеющий съемное дно, насыпают немного песка.

- На песок укладывают гранулу керамзита.

- Сверху вновь засыпают песок.

- Вставляют в него плунжер.

- С помощью гидравлического пресса постепенно увеличивают нагрузку до тех пор, пока гранула не разрушится. Об этом будет свидетельствовать характерный треск.

- Во время раздавливания гранулы стрелка манометра отклонится в обратную сторону.

- Этот эксперимент проводят 5-6 раз, после чего вычисляют среднее арифметическое уровня прочности материала.

Для чего нужен керамзит?

Керамзит разных марок находит очень широкое применение в строительстве. Можно отметить такие направления:

Напольная стяжка

Применение керамзита обеспечивает теплоизоляцию пола, что особенно важно в частном строительстве. Хорошо совмещается с разными системами теплого пола.

Утепление стен и потолка

Одновременно обеспечивается звукоизоляция.

Теплоизоляция трубопроводов, проложенных под землей.

Возведение фундамента строений. Керамзит может использоваться, как наполнитель при подготовке бетона вместо щебня, повышая теплоизоляционные характеристики. Характерно применение в качестве утеплителя при формировании прослойки между бетоном и грунтом.

Изготовление бетонных блоков, керамзитобетона.

Дорожное строительство. Может использоваться при формировании подушки под дорожное покрытие. Керамзит способен поглощать избыточную влагу.

Подушка под фундамент и изготовление дренажных систем.

Ландшафтный дизайн. Своеобразный цветовой оттенок и форма гранул используются для придания привлекательного вида дорожкам, клумбам, газонам, площадкам.

Дренаж для корневых систем растений.

Сельское хозяйство, гидропоника, домашнее цветоводство. Керамзит, добавленный в почву, благотворно влияет на развитие растений и повышает урожайность.

Классификация

Керамзитные блоки подразделяются по структуре:

- Пустотелые. Отличаются сравнительно небольшим весом, обладают высокими показателями звукоизоляции и теплопроводности.

- Полнотелые. Отличаются от предыдущих изделий высокой устойчивостью к динамическим нагрузкам. Такие блоки могут использоваться для возведения несущих стен или фундаментов малоэтажной застройки.

1 — Блок стеновой полнотелый, 2 — блок стеновой 4-х щелевой, 3 — блок стеновой 7-ми щелевой, 4 — блок стеновой двухпустотный, 5 — перегородочный 2-х пустотный блок.

Разделяются блоки и по назначению. В частности:

- Стеновые. Из названия видно, что продукция предназначена для возведения опорных стеновых конструкций.

- Перегородочные. Обладают меньшей прочностью, соответственно предназначены для межкомнатных перегородок и возведения не несущих стен.

- Вентиляционные. В таких блоках предусмотрены технические пазы, которые упрощают подведение инженерных коммуникаций.

Важно понимать, что в зависимости от маркировки и назначения изменяются и эксплуатационные свойства готовой продукции

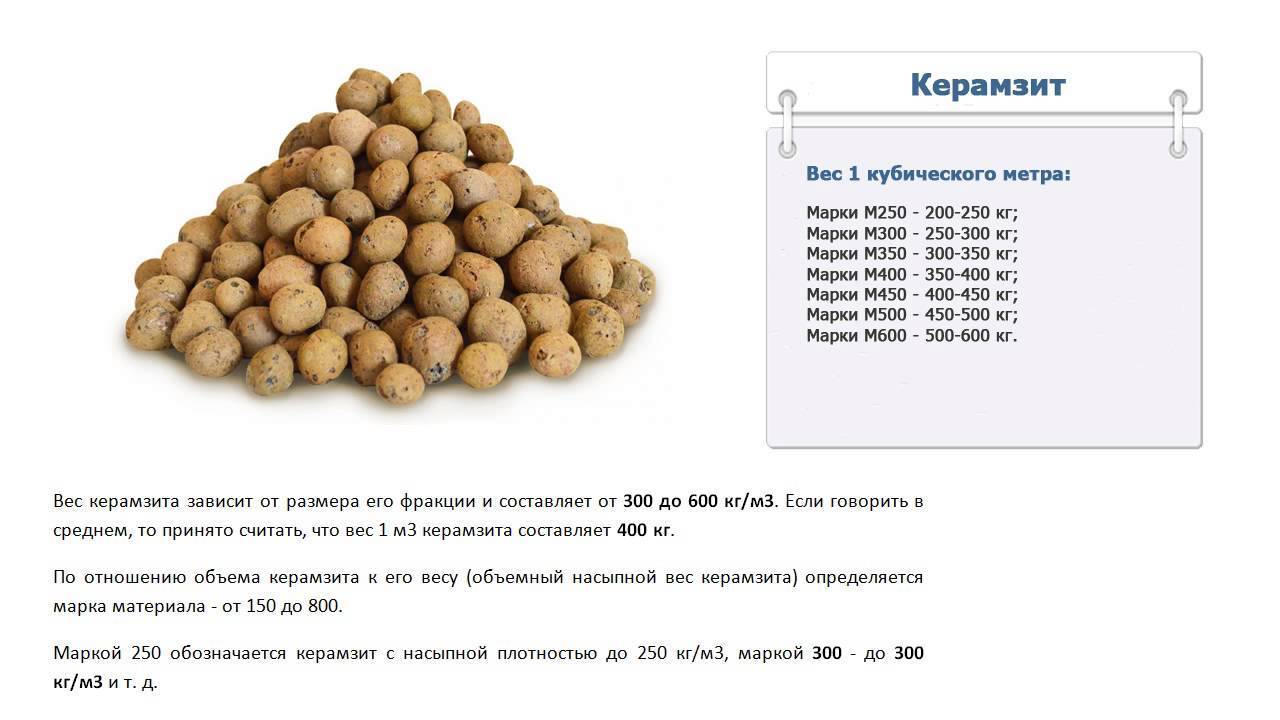

Вес керамзита

Характеристики керамзита

Рассмотрим основные характеристики керамзита.

Керамзит завоевал свою нишу среди популярных строительных материалов, благодаря большому количеству достоинств, таких как легкость, а так же за свои отличные звуко -тепло изоляционные характеристики.

Но когда предстоит выбор покупки керамзита, необходимо определиться с требуемой маркой керамзита, т.к. от нее и зависит вес керамзита.

Все знают что керамзит очень популярный и экологически чистый строительный материал, который имеет многочисленные положительные отзывы. В первую очередь керамзит — очень хороший теплоизолятор, и как все строительные материалы, которые являются отличными теплоизоляторами, керамзит является отличным звукоизолятором, пористая структура керамзита обеспечивает не большой вес, керамзит является устойчивым к влаге и перепадам температур.

Связанные статьи:

Плотность керамзита

Сколько весит керамзит? Давайте разберемся как узнать и от чего зависит вес керамзита.

Одной из основных характеристик этого строительного материала, является плотность керамзита. Плотность керамзита определить очень легко, для это не требуются специальные устройства. Для измерения плотности керамзита, на понадобится лишь какая нибудь тара (например пластиковая) и весы. Керамзит засыпается в тару с известным нам заранее объемом и взвешивается, после чего результат делится на этот объем, часто такую плотность называют как насыпная плотность керамзита.

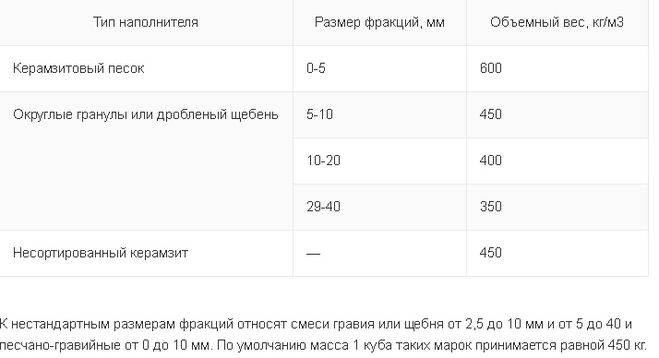

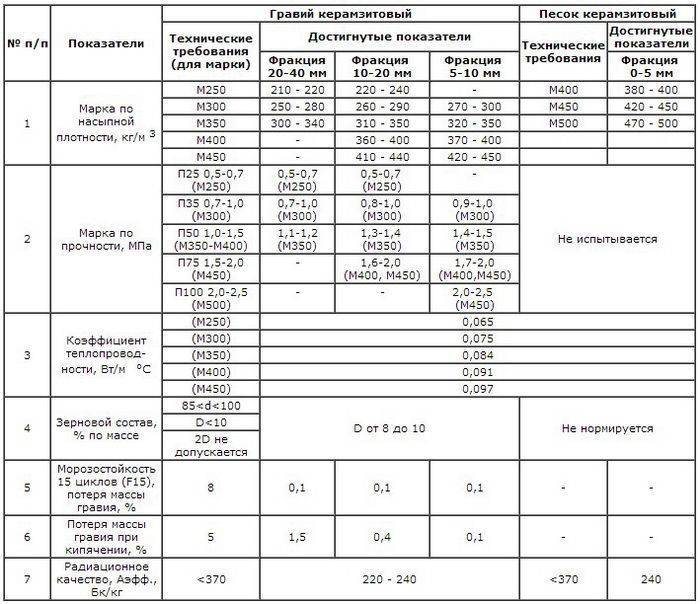

Плотность керамзита в зависимости от его веса, подразделяется на 10 марок. Для примера возьмем достаточно популярный керамзит марки М350, его плотность равна 350 кг/м3, соответственно и вес м3 керамзита получается равен 310-350 кг.

Смотрите так же:Керамзитобетон: Вес; Марки;

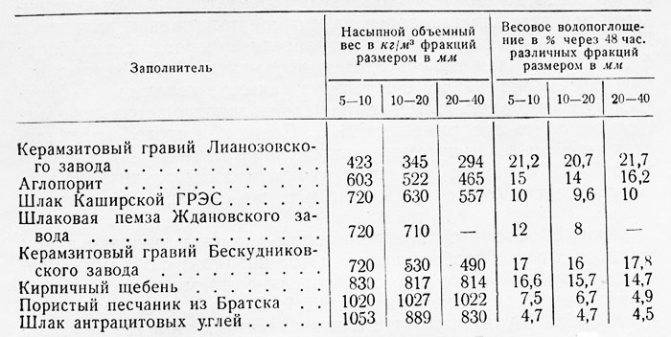

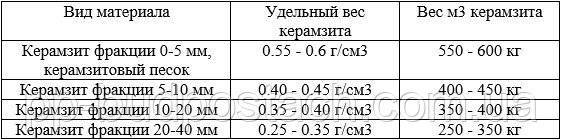

Удельный вес керамзита

Удельный вес керамзита, часто еще называют объемным весом керамзита, это одно и тоже, важно понять, что это не физическая величина. Удельный вес керамзита зависит только от места измерения и от размеров фракций, в зависимости от этих параметров, существуют несколько марок керамзита, от М150 до М1000

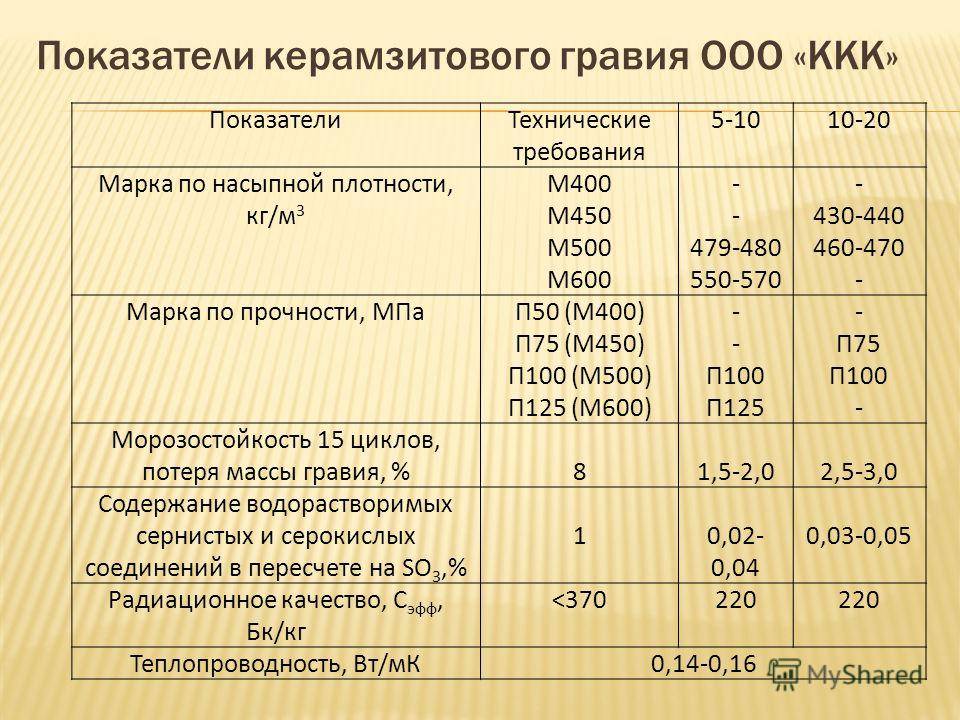

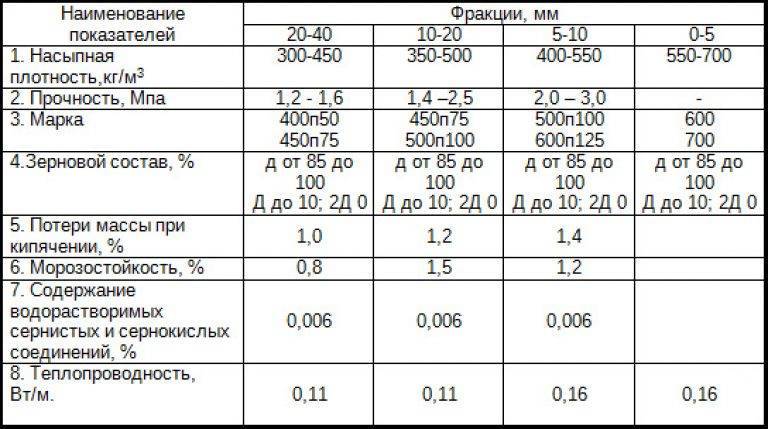

Керамзит ГОСТ 9757 90

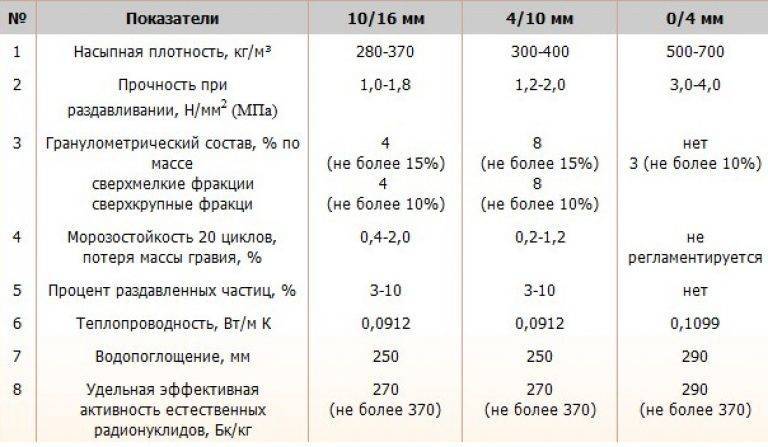

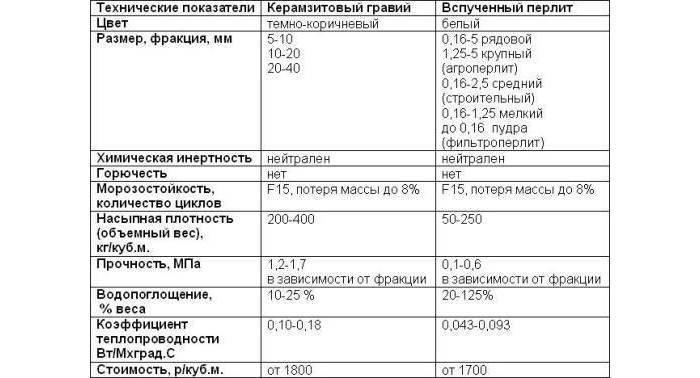

ГОСТ 9757-90 говорит о существующих и используемых фракциях керамзита: мелкий керамзит фракций 5-10 мм, средний 10-20 мм и керамзит крупных фракций 20-40 мм.

Вес мешка керамзита

Очень часто покупателям гораздо удобнее покупать керамзит в мешках. Это обуславливается многими очевидными преимуществами, например если вам требуется небольшое количество керамзита или вы например делаете в квартире стяжку с керамзитом, так же можно сэкономить на доставке и месте для его хранения, например вы можете привезти его самостоятельно, разгрузка и погрузка так же облегчается, перевозить керамзит в мешках действительно очень удобно.

Смотрите так же: Плотность керамзитобетона кг м3

Теплопроводность керамзита

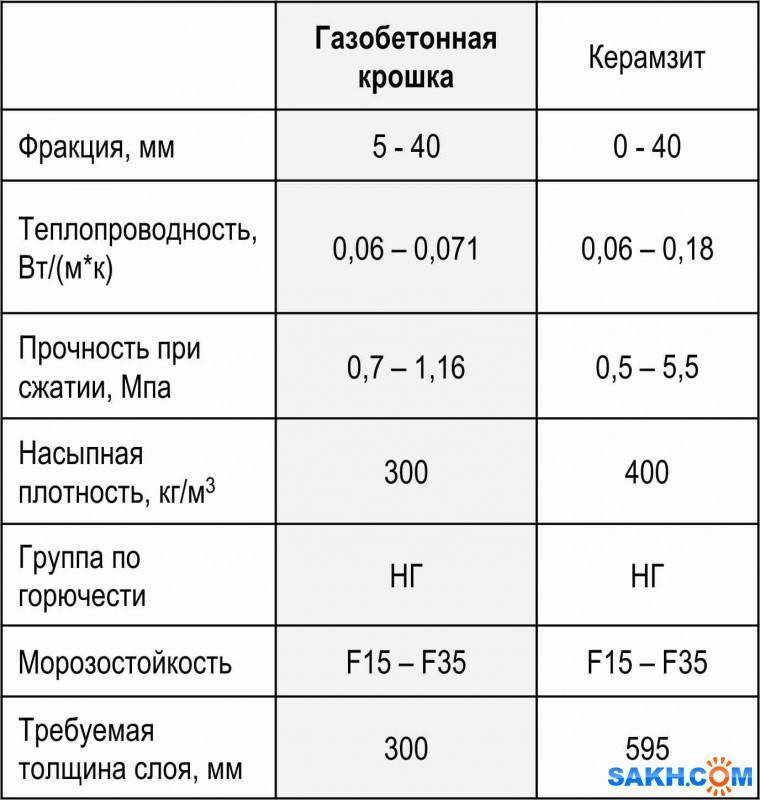

Теплопроводность керамзита изменяется в зависимости от фракций (размеров керамзита), чем меньше керамзит, тем меньше теплопроводность. Коэффициент теплопроводности керамзита составляет 0.07-0.16 Вт/м.

Вес м3 керамзита (вес куба керамзита)

Вес 1 м3 керамзита марки М400 составляет порядка 400 кг

Важно понимать что вес (плотность) керамзита за куб, различается в зависимости от марки

- Керамзит марки М250 — плотность (вес) 200-250 кг/м3

- Керамзит марки М300 — плотность 250-300 кг/м3

- Керамзит марки М350 — плотность 300-350 кг/м3

- Керамзит марки М400 — плотность 350-400 кг/м3

- Керамзит марки М450 — плотность 400-450 кг/м3

- Керамзит марки М500 — плотность 450-500 кг/м3

- Керамзит марки М600 — плотность 500-600 кг/м3

Существует самая плотная марка керамзита М1000, вес куба такого керамзита равен 1000кг. Высока плотность керамзита, оповещает лишь о том, что керамзит является наиболее плотным, от марки не изменяется качество продукта. Чем выше марка, тем больше прочность, тем хуже теплоизоляция и наоборот. Керамзит с маленькой плотностью обеспечивает наилучшие теплоизоляционные и звукоизоляционные характеристики. Для стяжки полов с керамзитом, обычно используют смесь разных фракций керамзита.

Связанные статьи: Керамзитобетон состав и пропорции

Посмотрите короткое видео процесса производства керамзита:

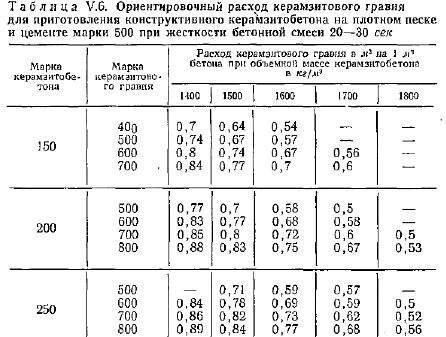

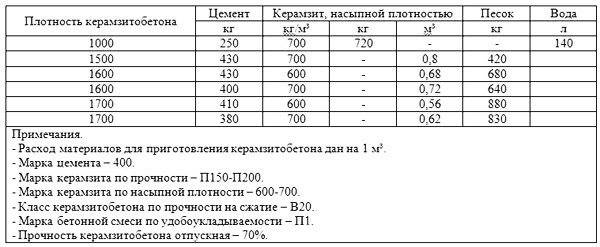

Рекомендации по подбору состава керамзитобетона

Фактический состав керамзитобетона, пропорции в самостоятельном строительстве формируются непосредственно на месте ведения работ

Во внимание принимаются свойства используемого материала: размер частиц, влажность и пр

Существуют общие рекомендации, которые следует принять во внимание:

- для повышения прочностных характеристик и модуля упругости в состав вводится кварцевый песок;

- допускается использование кварцевого песка и керамзитового гравия без керамзитового песка, гидрофобного цемента, что эффективно для уменьшения водопоглощения;

- в качестве вяжущего используется преимущественно портландцемент, марка которого не ниже М400, без пластификаторов (это может вызвать снижение прочности материала в раннем возрасте);

- с повышением доли цемента в составе повышается прочность материала, но в то же время наблюдается рост объемного веса. Это обуславливает необходимость использования высокомарочного портландцемента;

- если керамзитобетон будет подвержен тепловой обработке, показано применять алитовые цементы.

Объемный вес и марка бетона характеризуют свойства керамзитобетона не полностью.

Структура и зерновой состав меняют свойства бетона, который может быть:

- крупнопористый;

- с межзерновой пористостью;

- плотный;

- умеренно плотный;

- крупнозернистый;

- мелкозернистый.

Достигнув однородной структуры керамзитобетона, можно улучшить эксплуатационные характеристики ограждающих конструкций и сократить их стоимость. Все требуемые параметры к материалу должны быть четко соблюдены.

Состав керамзитобетона

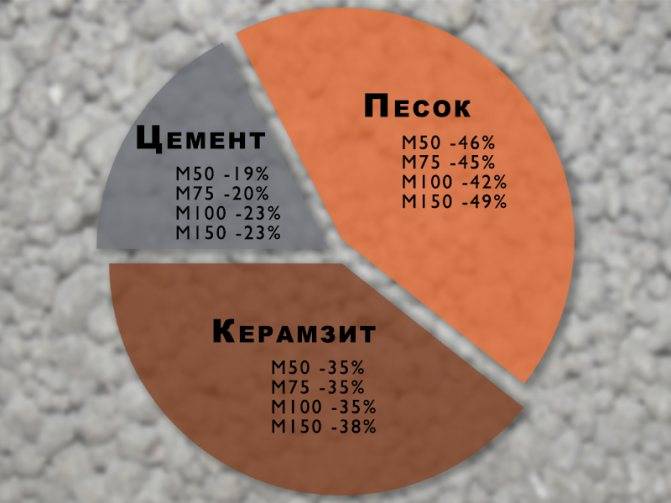

В основной состав этого бетона входят следующие компоненты:

- Цемент.

- Песок.

- Керамзит фракции от 0 до 20 мм.

- Вода.

В зависимости от соотношения этих компонентов можно получить бетон разной марки.

В качестве наполнителя используют гранулированную глину, полученную в результате вспенивания специальным способом, с последующим обжигом. После затвердевания она покрывается плотной оболочкой, которая наделяет материал необходимой прочностью.

При выборе составляющих материала нужно учитывать их калибр и влажность. Если состав будет применяться для стяжки, то керамзит можно брать любых размеров, а в случае выравнивания пола требуется использовать только керамзитовый песок, при этом его зернистость не должна превышать 5 мм.

Песок применяется для повышения эластичности и прочности будущих керамзитобетонных блоков.

Бетон исполняет роль вяжущего компонента, чаще всего применяется портландцемент марки М400 и М500. Он не содержит пластифицирующих компонентов, поэтому не способен уменьшить крепость получаемых блоков. Но если нужна тепловая обработка материала, то в состав нужно добавлять алитовый цемент, который обеспечит быстрое застывание.

В качестве пластификатора в домашних условиях используется мыльный раствор, он наделяет состав пластичностью, и облегчает работу с ним. Если применяется жидкое мыло, то его следует добавлять около 50 грамм на 10 литров раствора.

Вода – неотъемлемая составляющая цементных смесей, обычно указывают ее примерный объем, затем во время приготовления раствора, ее количество корректируют.

От пропорций перечисленных компонентов будут зависеть свойства конечного продукта, его марка и плотность.

Технические характеристики материала

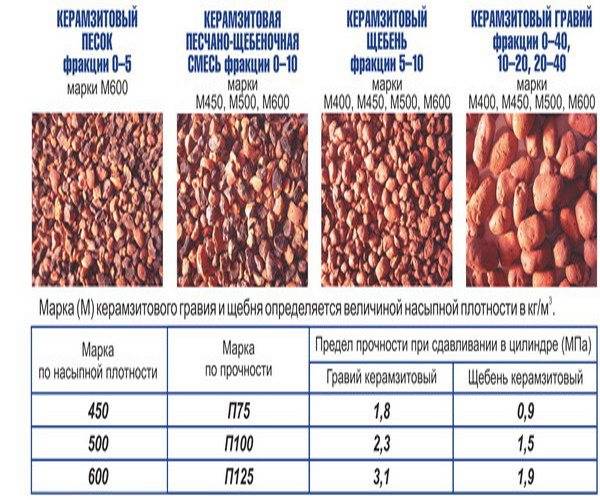

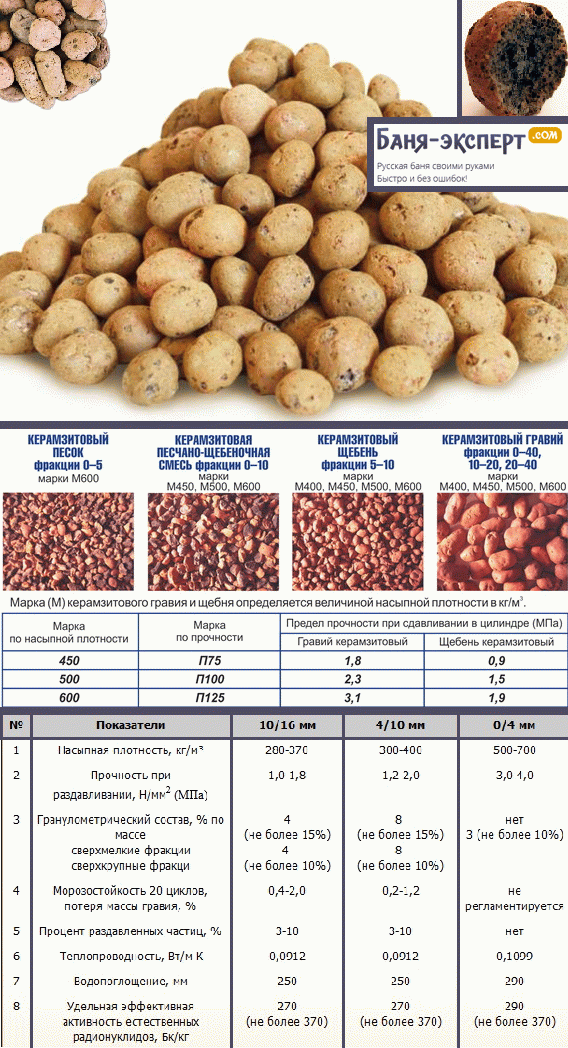

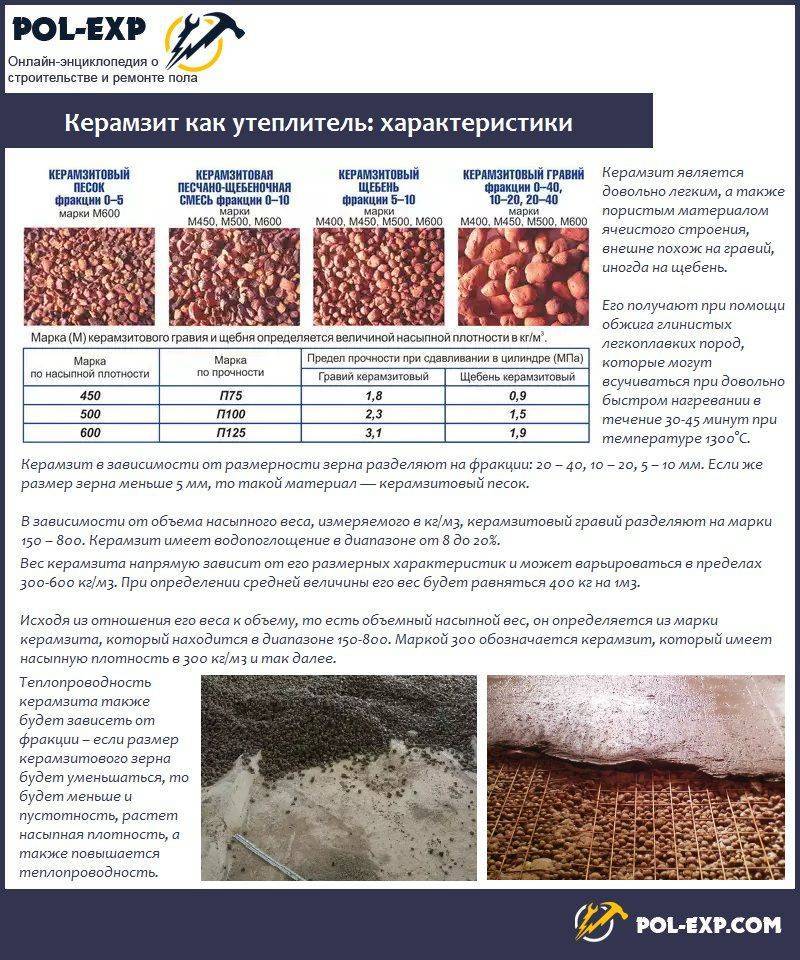

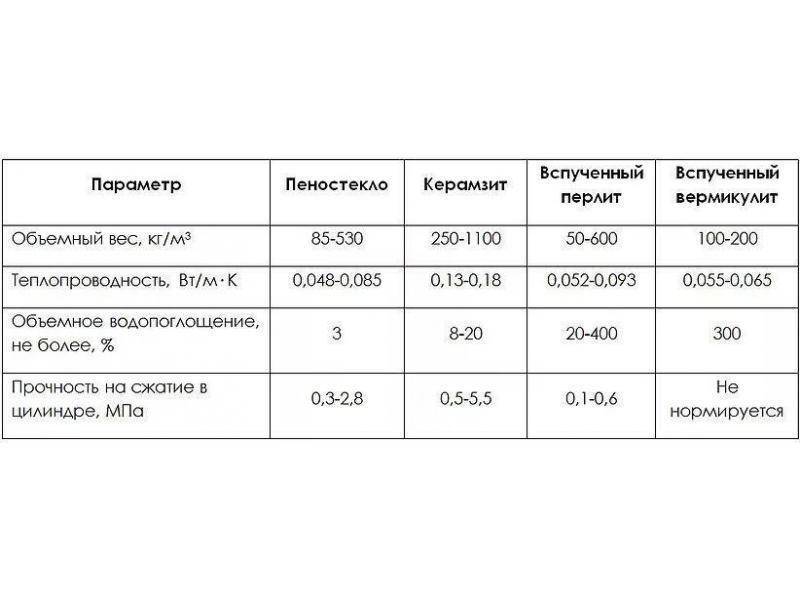

- Основными параметрами, определяющими востребованность керамзита, являются зерновой состав (фракция) и марка, зависящая от насыпной плотности и варьирующая в пределах от 250 до 800. Кроме этого, в соответствии с ГОСТ 9757-90 материал характеризуют следующие показатели:

- прочность П8–П400, что соответствует усилию при сдавливании от 0,5 до 8 Мпа;

- коэффициент уплотнения — склонность к уменьшению объёма при транспортировке и хранении;

- теплопроводность — величина, зависящая от фракции, плотности и составляющая 0,1–0,18 Вт/(м*0С);

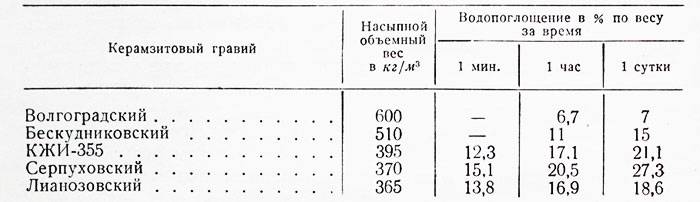

- водопоглощение — эта характеристика керамзита зависит от состояния внешней поверхности гранул и меняется в интервале от 8 до 20 %;

- звукоизоляция — благодаря пористой структуре, гранулы способны поглощать звук;

- огнестойкость — керамзит не горюч;

- морозостойкость — потери массы после 15 циклов замораживания/оттаивания не должны превышать 8 %;

- экологичность и биологическая устойчивость.

Сфера применения керамзита весьма разнообразна. Он очень востребован:

- при утеплении стен, полов, лоджий, подвальных и чердачных помещений, так как способен значительно снизить теплопотери;

- в строительстве промышленных объектов, жилых зданий, дачных домиков и бань самого разного вида;

- при изготовлении фильтров для очистных сооружений;

- в сельском хозяйстве — внесение гранул керамзита в почву улучшает показатели роста растений;

- как дренаж в дорожном строительстве;

- в производстве «легкого бетона», где гранулы керамзита играют роль наполнителя;

- для дизайнерских работ на приусадебных участках — используется для обустройства насыпей и ландшафтных дорожек.

Так как основной составляющей керамзита является глина — экологически чистый и натуральный материал, то многие его качества обусловлены особенностями этого минерала. В их числе:

- высокие теплоизоляционные характеристики. Одно из важных свойств керамзита — способность задерживать тепло и не пропускать холод. Она зависит от уровня пористости, получаемого за счет определенного режима обработки. В одной из фаз обжига в керамзите образуется стекло, и именно процент его содержания определяет качество теплоизоляции конечного материала. Так слой керамзита толщиной в 10 см по теплопроводности сопоставим с кирпичной кладкой в 80–120 или доской в 25 см;

- звукоизоляционные свойства. Они также напрямую зависят от степени пористости керамзита, при этом, чем ниже его марка, тем хуже он пропускает шум. Это качество позволяет создавать звуковую изоляцию между этажами, насыпая слой керамзита под бетонную стяжку;

- высокая прочность. За счет этого свойства материал очень востребован при производстве керамзитовых блоков и в качестве наполнителя при заливке бетона. Керамзитобетон универсален — он является строительным материалом и одновременно утеплителем, поэтому находит широкое применение при возведении как жилых, так и промышленных зданий;

- устойчивость к химически активным веществам. Также керамзит не подвержен воздействию кислоты и органических разрушителей, таких как плесень, грибки и другие микроорганизмы, не привлекает грызунов и насекомых;

- долговечность. В основе керамзита — природная глина, которая на протяжении веков служит человечеству и является одним из самых древних строительных материалов;

- морозоустойчивость. Это качество обуславливает применение керамзита в северных широтах, где теплоизоляционные показатели особенно востребованы;

- низкий коэффициент поглощения воды и влагостойкость. Эти свойства позволяют использовать материал в качестве дренажа;

- устойчивость к возгоранию. Производство керамзита происходит при температуре порядка 1200 градусов Цельсия, что определяет его огнеупорные свойства;

- низкая стоимость. Это свойство керамзита нельзя не отметить, так как оно не в последнюю очередь является причиной его популярности.

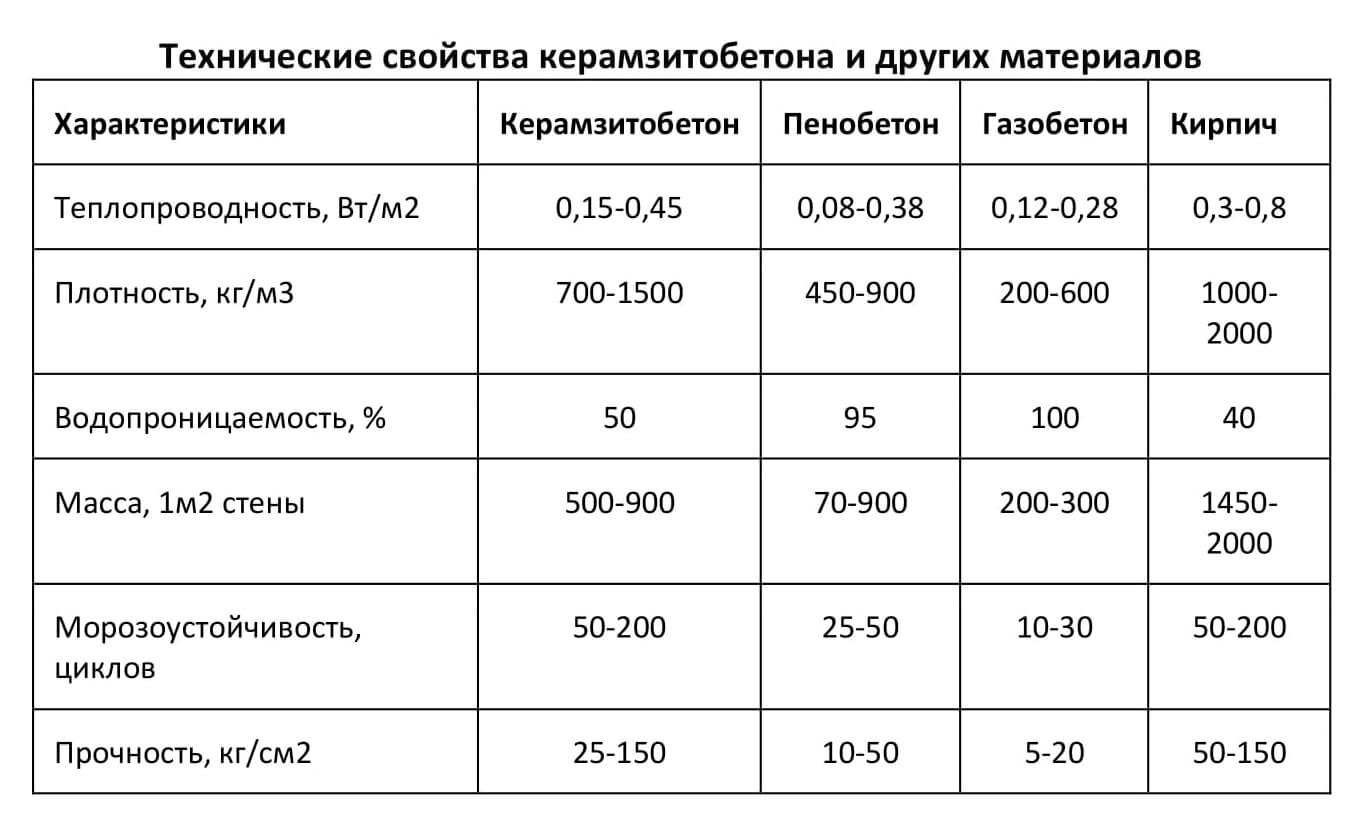

Показатель плотности керамзитобетона

Использование гранул керамзита в качестве основного наполнителя при приготовлении бетонов для заливки стяжек, прослоек или изготовления строительных блоков является распространенной практикой, этот материал успешно совмещает легкость, прочность и изоляционные способности, имеет доступную стоимость и соответствует требованиям санитарной и пожарной безопасности. Основной рабочей характеристикой считается плотность, именно она учитывается при их классификации и выборе оптимальной сферы применения.

Рабочий диапазон показателя

Плотность отражает численное отношение массы к занимаемому объему, при нормальных условиях и нулевой пористости ее величина варьируется от 350 до 1800 кг/м3, у редких сверхтяжелых марок она достигает 2000. На значение влияют пропорции заполнителя с учетом доли и веса остальных компонентов и свойства самого керамзита. Крупный песок с размерами зерен в пределах 5 мм имеет плотность не менее 700 кг/м3, поризованные вспученные частицы в 20-40 мм – 200, закрытые гранулы (гравий) до 20 мм – 450-700, керамзит-щебень с острыми гранями и фракцией 5-40 мм – 600-1000. На практике этот показатель зависит от множества факторов – состав сырьевой смеси, качество обжига, форма и внутренняя пористость частиц, при расчете доли в бетоне используется легко проверяемая насыпная плотность.

Но наибольшее влияние на удельный вес материала оказывает доля песка или иного тяжелого инертного наполнителя. Самые легкие керамзитобетонные блоки не содержат его вообще, отдельные гранулы у них обволакиваются цементным тестом с небольшой добавкой крошки. Бетоны, смешанные в стандартных пропорциях 1:3:5 или 1:2:4, после затвердевания имеют плотность не менее 800 кг/м3 (подробнее здесь), это же значение наблюдается у готовых сухих смесей. У самых тяжелых конструкционных разновидностей основу составляют мелкофракционная крошка керамзита, кварцевый песок и гравий средней фракции, доля цемента при этом является максимальной.

Взаимосвязь плотности керамзитоблоков с другими характеристиками

Она оказывает непосредственное влияние на:

- Вес блоков наряду с их пористостью. При равных размерах разница в массе теплоизоляционных и конструкционных изделий достигает 3-4 раз.

- Прочностные характеристики керамзитобетонных стяжек и блоков.

- Коэффициент теплопроводности материала, бетоны с таким наполнителем успешно используются в качестве теплоизоляционных: чем выше доля легких гранул, тем сильнее утепляющий эффект.

- Способность к абсорбированию влаги. На нее плотность влияет косвенно, величина водопоглощения в первую очередь зависит от качества и доли вяжущего и закрытости гранул наполнителя, но в целом легкие виды менее защищены в сравнении с конструкционными.

- Паропроницаемость. У легких марок в пределах 600 кг/м3 составляет 0,26 мг/м·ч·Па, у тяжелых (1200-1400) – не выше 0,09.

Взаимосвязь между плотностью и другими рабочими характеристиками блоков из керамзитобетона отражена в таблице:

| Тип | Диапазон удельного веса, кг/м3 | Выдерживаемые нагрузки на сжатие, МПа | Средний коэффициент теплопроводности при эксплуатации в нормальных условиях, Вт/м·°C |

| Теплоизоляционные | 350-600 | До 1 | 0,2 |

| Конструкционно-теплоизоляционные | 700-1400 | 3,5-7,5 | Не более 0,5 |

| Конструкционные | 1200-1800 | До 10 | 0,55-0,9 |

Проверить указанную производителем плотность легко, по крайней мере для сплошных изделий – достаточно их взвешивания и измерения

Окончательный выбор производят исходя из целевого назначения, важно понимать, что марки менее D600 не предназначены для возведения нагружаемых конструкций, а свыше 1200 – не обладают утепляющими способностями (нормативная толщина стены составляет 70 см, что не всегда удобно). Оптимальными для частного строительства признаны конструкционно-теплоизоляционные разновидности, они имеют плотность в пределах 700-1400 кг/м3 и оказывают среднюю нагрузку на фундамент

Как производят керамзит

Производство осуществляются по правилам ГОСТа. Документ устанавливает нормы размеров, массы, твердости материала.

В условиях завода изготовление проходит следующими методами:

- сухой (сырье дробят, запекают в печи);

- пластический (увлажнение, переработка в глиномешалке, обжиг материала);

- мокрый (вещество обрабатывают в болтушках, дробят на гранулы, запекают);

- порошково-пластический (сухой материал измельчают, мешают с водой, формируют зерна).

По окончании процесса готовый продукт охлаждают. Материал подвергается фракционированию: дробятся до состояния песка, гравия, щебня.

Все о насыпной плотности

Она измеряется в килограммах на метр кубический. Что касается керамзита, под насыпной плотностью понимается вес гранул в конкретном пространстве. На качество этого материала влияют различные факторы, такие как насыпной вес гранул, количество ячеек в них, общая ячеистость. Из-за влияния всех этих параметров нельзя точно говорить о конкретных показателях плотности, так как она варьируется от 250 до 800 кг на м3.

Такой большой разброс объясняется наличием собственного значения для каждой марки материала. Для различия той или иной группы ввели специальный стандарт. Впереди пишется буква «М», а после нее оставляется номер. Если плотность керамзита чуть меньше какого-то числа, то оставляется именно оно. Например, если плотность материала составляет чуть меньше 250 кг/м куб, то такая партия будет называться М250, если примерно равна 400, то М400. До М450 материал маркируется с интервалом в 50, но уже после он обозначается по типу М600, М700 и так далее. Определение марки по принципу указания насыпной плотности той или иной партии проходит по ГОСТ 9757-90. Установленные правила гласят, что керамзитовый щебень и гравий по своей плотности должны варьироваться от 250 до 600 кг на м3, однако заказчик имеет полное право изменить эти нормы под свои нужды и заказать керамзит марки М700 или М800.

К керамзитовому песку предъявляются иные требования. Его насыпная плотность должна быть между 500 и 1000 кг/м куб., при этом нижнее значение считается справочным и может быть изменено ниже норматива. Материал выше марки М1000 желательно не использовать.

Преимущества и недостатки

Соотношение преимуществ и недостатков у этого материала неравно — плюсов больше, но стоит отметить, минусы довольно значительны, и на них нельзя закрывать глаза.

Достоинства материала

Если говорить о положительных качествах

керамзитобетона, можно выделить следующее:

Дом из керамзитобетона на завершающей стадии строительства Источник stroyres.net

Минусы керамзитобетона

Несмотря на все плюсы, материал не обделён и минусами. Среди них:

Керамзитобетонные блоки, как и любой строительный материал, имеют свои плюсы и минусы, поэтому возможность их использования для строительства загородного дома зависит от конкретных условий постройки и эксплуатации возведенного строения.

Строительство дома из керамзитобетона Источник asm.ru

Выбор керамзита

Набор качеств керамзита определяют исходя из предполагаемой сферы применения материала. Более плотные разновидности с заведомо лучшей прочностью используют как наполнитель для бетона, а для утепления выбирают керамзит с высокой степенью пористости, поскольку в основе низкой теплопроводности лежит именно это свойство.

Керамзит различается по следующим показателям:

- теплопроводность. Показатели качественного керамзита варьируются в пределах 0,07–0,16 Вт/м. Такой материал способен сохранить до 80 % тепла;

- марка. Она определяется насыпной массой. Так, если керамзит маркирован как 250, это говорит о том, что его насыпная плотность составляет 250 кг/м³;

- коэффициент деформации. Оптимальный показатель качественной продукции составляет всего 0,14 мм/м и обеспечивается пористой структурой каждой гранулы;

- способность к поглощению влаги. Она выражает процентное соотношение к общему весу сухого вещества. У качественного керамзита этот показатель должен быть не ниже 0,46.

Состав

Каждому специалисту известно, что для приготовления керамзитобетона потребуются следующие компоненты:

- цементная масса;

- промытый песок;

- керамзит мелкодисперсионный, для производства которого использовалось природное сырье;

- чистая вода, не содержащая техпримесей.

Кроме указанных компонентов, для приготовления сухой керамзитобетонной смеси разрешается использовать опилки древесного материала, золу, пластификаторные добавки.

Точный подбор керамзитобетонного состава выполняется непосредственно на стройплощадке. Здесь существуют определенные рекомендации, с помощью которых получается эффективный поризованный керамзитобетон:

- эластичность повышается за счет использования кварцевого песка;

- чтобы сооружение отлично противостояло воздействию влаги, в растворную массу необходимо добавить гравий керамзитовый;

- цемент марки М400 представляет собой хороший вяжущий компонент, не содержащий пластификаторов;

- цемент улучшает характеристики блочного материала, но здесь необходимо учесть, что может увеличиться объемная масса смеси;

- в случае, если планируется термическая обработка блоков, необходимо использовать алитовый цементный состав.

Говоря о крупности керамзитобетона:

- в состав с умеренным показателем плотности рекомендуется добавлять керамзит крупных фракций. Такой вид бетона с керамзитом отлично удерживает тепло;

- при строительстве несущей конструкции используют мелкофракционный керамзит.

Немного интересной информации

Издавна известно о дефектах изделий в гончарном деле – вздутиях и пузырях в обжигаемой глине. Но лишь сто лет назад это явление досконально изучили и стали использовать для добычи нового материала – было запатентовано и налажено производство заполнителя «хайдита» в США. Опытный завод по обжигу керамзита построен в СССР в 1938 г., а налаживалось производство из легкоплавких глин с 1947 г. с новыми технологиями обжига по ступенчатому принципу, с вращающимися печами, прессующими и дырчатыми вальцами.

Глина при изготовлении керамзита предварительно гранулируется и далее обжигается в печи при температуре 1100-1350 °С и высоком давлении. Частицы глины закипают, делаются пузырьками, спёкшиеся наподобие хлеба с корочкой – внешней оболочкой, а внутри пористые, получаются неодинакового диаметра. Размеры фракций колеблются в диапазоне 0-40 мм.

Пористая структура окатышей Источник sdelaipotolok.com

Затем гранулы сортируют и распределяют по размеру. От величины зерна и формы зависят виды, марки, плотность, водопоглощение, прочность, морозостойкость, объёмный вес керамзита и сферы применения.

Основные разновидности керамзита

- 5-10 миллиметров. Применяется при оборудовании стяжки пола, а также для изготовления керамзитобетонных блоков.

- 10-20 миллиметров. Используют для теплоизоляции межэтажных перекрытий, полов.

- 20-40 миллиметров. Таким керамзитом утепляют крыши, подвалы, теплотрассы, полы в гаражах.

- Керамзитовый гравий. Имеет форму округлых зерен с пористой структурой. Размер может колебаться от 5 до 40 миллиметров.

- Керамзитовый песок. Получается в результате измельчения крупных фракций керамзита или при обжиге остатков глины, которая использовалась для производства гравия. Песок имеет размер частиц не более пяти миллиметров. Его можно применять для утепления полов и межкомнатных перегородок. Также его используют для изготовления сверхлегкого бетона и как наполнитель цементного раствора.

- Щебень. Данный материал имеет произвольную форму (как правило, угловатую). Его размеры примерно одинаковы с гравием. Изготавливается керамзитовый щебень путем измельчения крупных кусков вещества. Его обычно используют в качестве наполнителя для легкого бетона.