Устранение недостатков

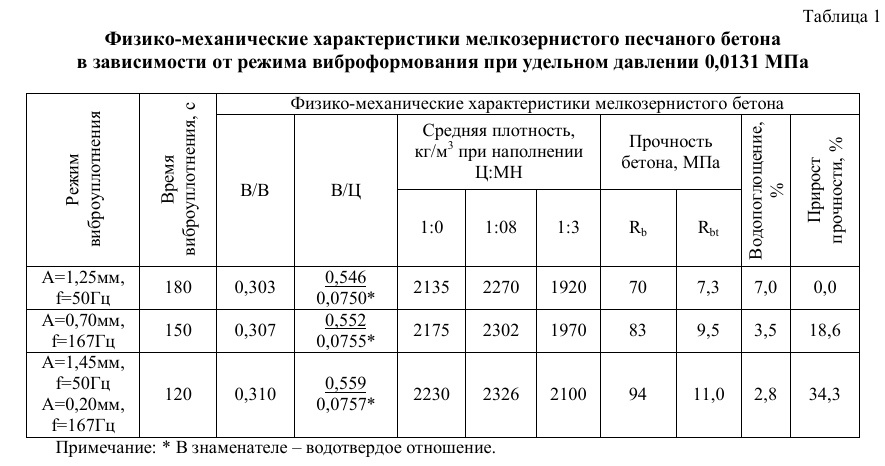

Чтобы улучшить характеристики материала с мелкими заполнителями, применяется специальная процедура. В ходе этой процедуры выполняется дополнительное измельчение цемента и 1/3 массы используемого песка. Подобная смесь должна заполняться меньшим количеством воды. В результате чего происходит увеличение показателя удельной плотности материала.

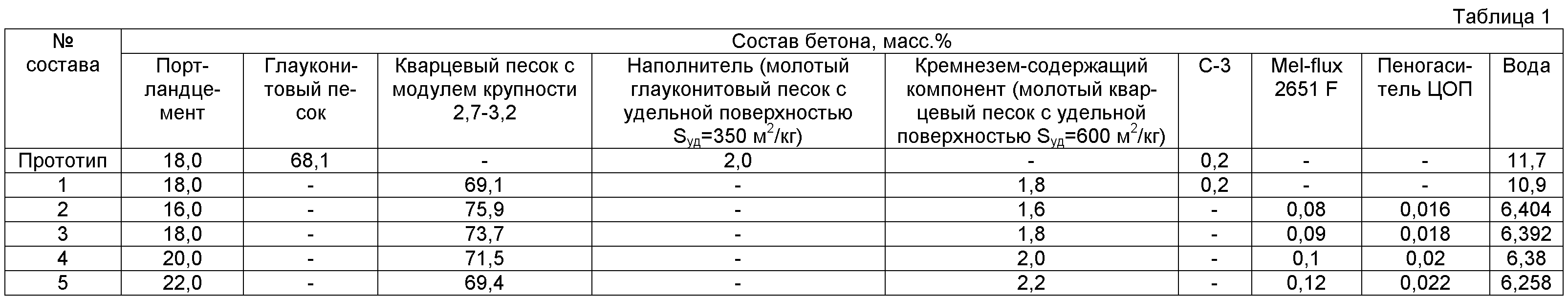

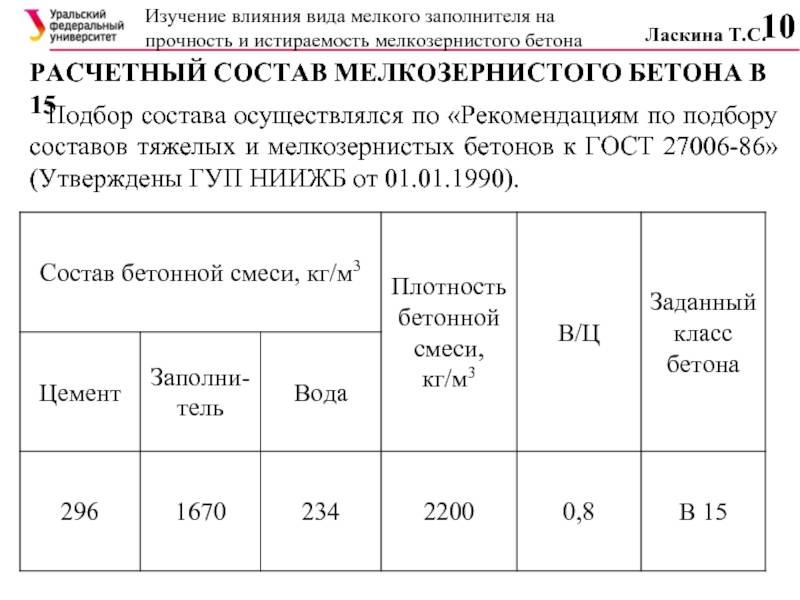

Компоненты бетонной смеси.

Более того, для того чтобы улучшить свойства бетонного раствора, все его ингредиенты нужно подвергнуть процедуре высокочастотного вибрационного перемешивания. Причем вибрация должна выполняться на сухой смеси перед добавлением воды. После этого в перемешанные сухие вещества добавляются активные вещества (присадки), с помощью которых улучшаются характеристики вязкости.

Подобный мелкозернистый бетон будет обладать меньшей подвижностью, что позволит наносить его на поверхность однородными равномерными слоями. Кроме того, в его структуре будет практически исключено появление макропор, что приведет к повышению дисперсности готового материала.

Также обработка смеси на вибрационной установке позволяет значительно уплотнить состав смеси, что приведет к ее обогащению. Это позволит повысить коэффициент жесткости и морозоустойчивости.

Виды, марки и классы

По основным характеристикам и сфере применения МБ подразделяют на два основных вида:

- МБ с традиционным содержанием компонентов.

- Мелкозернистый цемент, применяемый для наполнения форм конструкций с мелкоячеистым армированием.

Марки мелкозернистого бетона определяют по качеству используемых материалов и соотношению их в растворе. Существует пять марок для данного материала:

- М100 (используется для ремонтных работ);

- М200 (для ремонта и отливки изделий не несущих значительных нагрузок);

- М300 (для заполнения форм при отливке изделий с частым армированием);

- М350 и М400 (для отливки ответственных изделий и конструкций).

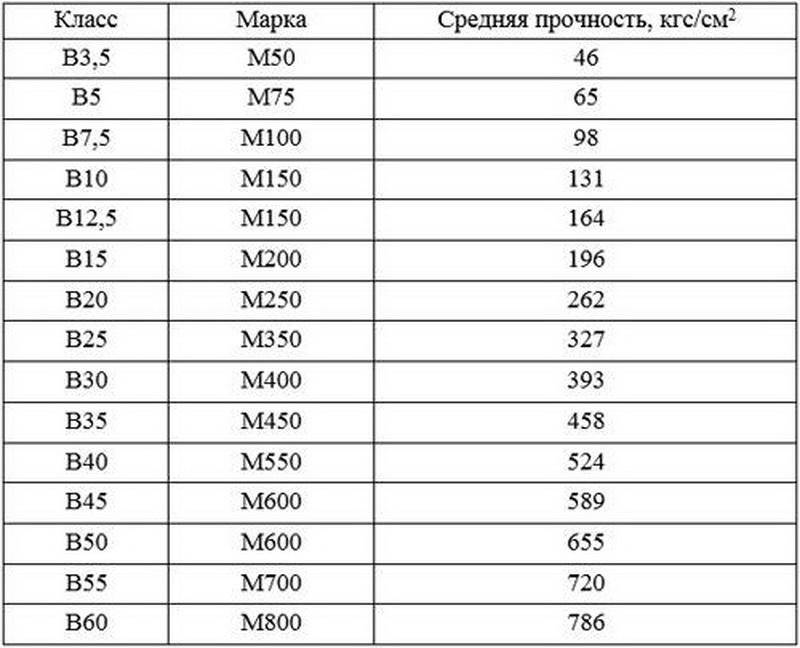

Классность МБ отражает его способность сопротивляться сжатию. Данная характеристика измеряется в МПа и обозначается буквой «В» с соответствующей цифрой. Например, мелкозернистый бетон В25 с применением раствора марки М300 используют для оборудования фундаментов, отливки монолитных лестничных маршей и плит перекрытия, что говорит о его высоких прочностных возможностях. МБ класса В15 с применением раствора марки М200 используют для заливки стяжек.

Градация классности начинается с бетонов класса В3 и достигает класса В80.

Процесс приготовления

Независимо от того, нужен ли мелкозернистый раствор в пределах Москвы или в регионе, заказать такую смесь можно на любом заводе. Также можно приготовить своими руками – в процессе есть определенные нюансы, но сложностей возникнуть не должно.

На что обратить особое внимание:

- Цемент должен быть максимально свежим, чтобы сохранить все характеристики.

- В растворе не должно быть затвердевших кусков.

- Все наполнители тщательно очищаются от грязи, глины, примесей.

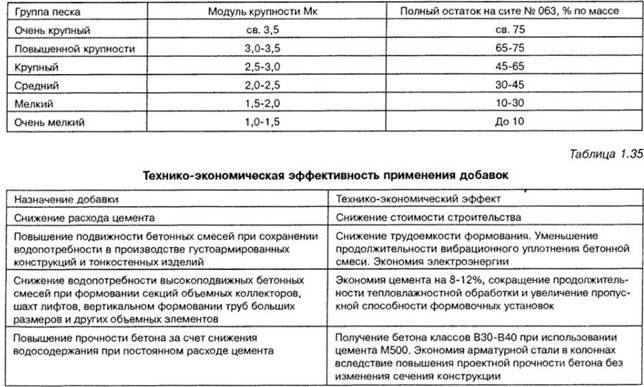

Распределение песка на фракции

Сначала готовят все сухие компоненты, особое внимание уделяя песку. Песок должен быть чистым, просеянным через три сита и смешанным таким образом: более крупный в объеме 50-60% общего объема, остальная часть отводится средней и мелкой фракции в одинаковых объемах

Какие сита используются:

- Крупная фракция – 5-1.25 миллиметров.

- Средняя фракция – 1.25-0.3 миллиметров.

- Мелкая фракция – 0.3-0.15 миллиметров.

Соединение с вяжущим веществом

Далее смешивают песок и цемент. Обычно берут портландцемент марок М400/М500, подходят коррозионностойкие сульфатостойкие и пуццолановые цементы. Пропорции компонентов могут быть разными в зависимости от назначения бетона, условий эксплуатации, других требований и предполагаемых характеристик. Для получения прочного бетона цемент и песок берут в пропорции 1:1.5, более слабый получается в пропорции 1:1.35.

Стандартный рецепт (1:3) не подходит, так как песок мелкий и цемента просто будет не хватать для обволакивания каждой частицы. Таким образом, смесь получится недостаточно прочной и не соответствующей требованиям.

Отмеривание воды

Объемы воды и добавок могут также разниться. Если в состав вводятся пластификаторы, то их добавляют в отмерянную воду. Воды в составе должно быть достаточно для обеспечения текучести, плотности, прочности раствора при затвердевании в монолит. Определяющий параметр в данном случае – реологические свойства рабочего раствора.

Соединение компонентов

Все компоненты тщательно перемешиваются в емкости бетономешалки. Тут осуществляются приготовление и утрамбовка раствора

Очень важно уделять внимание характеристикам смеси, следовать пропорциям и в случае увеличения объема цемента добавлять больше воды

Но сильно отступать от технологии не стоит, так как такие эксперименты могут стать причиной повышения плотности и понижения прочности. Если же цемента в растворе будет мало, это скажется на комфорте кладки и может нарушить целостность конструкции.

Пневмонабрызг

Данная технология с каждым днем становится все более популярной ввиду эффективности, качества результата, скорости и простоты. Мелкозернистый бетон по параметрам прекрасно подходит для указанного специфического способа укладки.

Пневмонабрызг предполагает нанесение раствора с использованием специального пистолета и раствора (цемента, песка, стекловолокна). В емкость аппарата подаются все компоненты одновременно, внутри уже смешиваются и отправляются в трубу, где под воздействием сжатого воздуха выходит смесь волокна с раствором. Таким веществом заполняют приготовленную заранее форму, потом материал укатывают валиком.

Особенностью процедуры является то, что на смесь постоянно воздействует сжатый воздух, даже в процессе транспортировки. Такая технология позволяет улучшить качество бетона за счет вытеснения воды и полученный в итоге монолит отличается от песчано-цементного своими свойствами в лучшую сторону.

Свойства материала

Теперь разберемся со свойствами тощего бетона. Класс бетона обозначают буквой В — он показывает прочность бетона в мегапаскаслях. Проще говоря, он говорит о том, какой вес выдерживает 1 см2 затвердевшей конструкции. Бетон М75 М200 выдерживают нагрузку 5-15 МПА (50-150 кг/кв.см).

К тощим бетонам относят марки М75 (класс В5), М100 (В7,5), М150 (В10 и В12,5), М200 (В15). Марка и класс бетона — общепринятые значения, и особой разницы между ними нет.

Класс морозостойкости обозначают буквой F. Он показывает количество циклов замерзания и оттаивания материала без потери качества. В основном этот фактор составляет F50-F300.

Уровень водонепроницаемости означает возможность бетона сопротивляться проникновению влаги внутрь состава. Чем выше цифра, тем меньше вероятность появления трещин и, соответственно, постепенного разрушения всей конструкции. Класс водонепроницаемости обозначают буквой W (W2-W18).

Сравнительные характеристики марок и классов тощего бетона приведены в таблице:

Где используется песчаный бетон

Как правило, такой материал производится в случае, если на предприятии отсутствует доступ к крупнозернистым заполнителям, а их транспортировка из других областей обходится слишком дорого, поэтому именно мелкозернистый бетон чаще всего используется в нежилом или промышленном строительстве.

Из такого бетона чаще всего производятся гидротехнические сооружения: водоочистительные системы, водопроводные трубы и т. д. Песчаный бетон также находит свое применение и в дорожном строительстве.

Для укрепления тонкостенных конструкций задействуют арматурные стержни или сетку из металла. Они существенно укрепляют весь каркас, повышая устойчивость и прочность сооружения. Они способны переносить различные погодные и температурные изменения. Несмотря на тонкие стены, подобные конструкции демонстрируют высокие показатели несущей способности и обходятся достаточно дешево.

Использование при создании красивые арок, сводов, куполов и других архитектурные элементов.

Бетонная смесь с заполнителями мелких фракций находит применение и при возведении объектов с большими пролетами, где могут храниться как сыпучие материалы, так и жидкости. Это могут быть резервуары, силосные ямы, бункеры и другие подобные сооружения, а также арочные конструкции. Такие смеси часто востребованы в строительстве выставочных комплексов, архитектура которых отличается оригинальностью. Но чаще всего его используют для строительства:

- армоцементных сооружений;

- аэродромов;

- дорог.

В армоцементных сооружениях песчаный бетон дополнительно скрепляется ткаными или сварными сетками, которые, обычно, создаются из тонкой стальной проволоки.

Песчаный бетон дает возможность снизить затраты на производство, перевозку и обеспечение процесса с точки зрения энергозатрат, поэтому для многих случаях он более удобен и экономически целесообразен.

Определение веса

Справочные данные по объемному весу бетона определены в СНиП № II-3. Этот стандарт указывает расчетный вес разновидностей бетона в зависимости от типа его наполнителя. В нем имеется таблица веса бетона, из которой можно узнать, что железобетонные изделия характеризуются объемным весом (в кг/м3) 2500, бетон с применением наполнителя в виде гравия или щебня — 2400, керамзитобетон на основе — 500-1800, на основе перлитового песка — 800-1000. В свою очередь, газобетон характеризуется объемным весом 300-1000 кг/м3. Естественно, вес 1 м3 бетона имеет приблизительный характер, но эти данные вполне пригодны в расчетных целях. Ведь точность данных до нескольких килограммов не может обеспечить ни один расчет.

Компоненты бетона М 200

Марка бетона М 200 является соединением низкого состава, из-за содержания быстродействующих, гидрофобных, сульфатостойких, пластифицированных цементных элементов. Техническими особенностями не предусмотрено введение в него какой-либо добавки включающей активные минералы.

В нередких вариантах в него добавляются элементы, имеющие поверхностно-активные свойства. Эти частицы сделают смесь пластичной, морозоустойчивой либо быстровысыхающей. Именно из-за таких добавок, бетон М 200 В 15 применяется в регионах с колебаниями температуры либо на стройплощадках, где требуется выполнять работу за короткий период времени.

По сертификату качества бетон М 200 В 15 должен иметь в составе цемент, песок, воду и крупный заполнитель. Пример подбора пропорций элементов входящих в состав марки М 200:

- вода – 0,18 м3;

- цементный раствор – 0,25 м3;

- песчаный или другой наполнитель – 0,45 м3;

- крупно фракционный наполнитель – щебенка, гравий и прочие составляют 0,9 м3.

Такие пропорции входящих в состав компонентов подходят для получения 1,76 кубометров готовой смеси нужной упругости. Каждый частный случай, как и пример выше должен рассматриваться в индивидуальном порядке, так как показатели количества компонентов каждого кубометра может изменяться, но пропорции обязательно нужно соблюдать. Рекомендации по применению состава, какой-либо марки, указываются заводом-изготовителем на упаковке.

Качественный продукт получается благодаря применению методики подбора элементов. Рекомендуется составить карту подбора составляющей части бетона для класса В 15 (15 МПа), с использованием портландцемента М 400, очищенного песка, с плотностью 2600 кг/м3, гранитный щебень с параметрами заполнителя 20 мм и насыпной плотностью 1400 кг/м3. Применяя специальную формулу, которую получают экспериментальным путем, определяют нужное количество воды. Габариты гравийного материала определяются наборами из сит, которые имеют отверстия с диаметрами 7, 4, 2, 1 и 0.5 см.

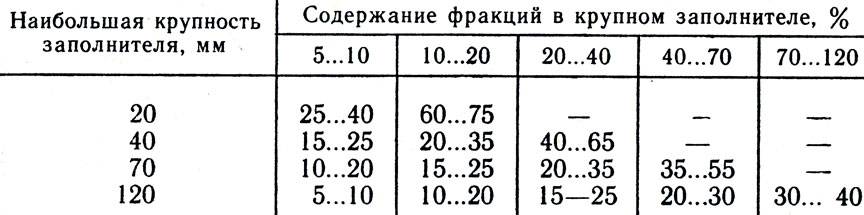

Бетон тяжелый крупность заполнителя 40 мм класс В 15 М 200 может иметь в составе такие виды щебня:

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие межгосударственные стандарты:

ГОСТ 4.212-80 Система показателей качества продукции. Строительство. Бетоны. Номенклатура показателей

ГОСТ 5578-94 Щебень и песок из шлаков черной и цветной металлургии для бетонов. Технические условия

ГОСТ 7473-2010 Смеси бетонные. Технические условия

ГОСТ 8267-93 Щебень и гравий из плотных горных пород для строительных работ. Технические условия

ГОСТ 8269.1-97 Щебень и гравий из плотных горных пород и отходов промышленного производства для строительных работ. Методы химического анализа

ГОСТ 8735-88 Песок для строительных работ. Методы испытаний

ГОСТ 8736-2014 Песок для строительных работ. Технические условия

ГОСТ 10060-2012 Бетоны. Методы определения морозостойкости

ГОСТ 10178-85 Портландцемент и шлакопортландцемент. Технические условия

ГОСТ 10180-2012 Бетоны. Методы определения прочности по контрольным образцам

ГОСТ 12730.1-78 Бетоны. Методы определения плотности

ГОСТ 12730.5-84 Бетоны. Методы определения водонепроницаемости

ГОСТ 13015-2012 Изделия бетонные и железобетонные для строительства. Общие технические требования. Правила приемки, маркировки, транспортирования и хранения

ГОСТ 13087-81 Бетоны. Методы определения истираемости

ГОСТ 17623-87 Бетоны. Радиоизотопный метод определения средней плотности

ГОСТ 17624-2012 Бетоны. Ультразвуковой метод определения прочности

ГОСТ 18105-2010 Бетоны. Правила контроля и оценки прочности

ГОСТ 22266-2013 Цементы сульфатостойкие. Технические условия

ГОСТ 22690-2015 Бетоны. Определение прочности механическими методами неразрушающего контроля

ГОСТ 22783-77 Бетоны. Метод ускоренного определения прочности на сжатие

ГОСТ 23732-2011 Вода для бетонов и строительных растворов. Технические условия

ГОСТ 24211-2008 Добавки для бетонов и строительных растворов. Общие технические условия

ГОСТ 24316-80 Бетоны. Метод определения тепловыделения при твердении

ГОСТ 24452-80 Бетоны. Методы определения призменной прочности, модуля упругости и коэффициента Пуассона

ГОСТ 24544-81 Бетоны. Методы определения деформаций усадки и ползучести

ГОСТ 24545-81 Бетоны. Методы испытаний на выносливость

ГОСТ 25192-2012 Бетоны. Классификация и общие технические требования

ГОСТ 25592-91 Смеси золошлаковые тепловых электростанций для бетонов. Технические условия

ГОСТ 25818-2017 Золы-уноса тепловых электростанций для бетонов. Технические условия

ГОСТ 26644-85 Щебень и песок из шлаков тепловых электростанций для бетона. Технические условия

ГОСТ 27006-86 Бетоны. Правила подбора состава

ГОСТ 27751-2014 Надежность строительных конструкций и оснований. Основные положения

ГОСТ 28570-90 Бетоны. Методы определения прочности по образцам, отобранным из конструкций

ГОСТ 29167-91 Бетоны. Методы определения характеристик трещиностойкости (вязкости разрушения) при статическом нагружении

ГОСТ 30108-94 Материалы и изделия строительные. Определение удельной эффективной активности естественных радионуклидов

ГОСТ 31108-2016 Цементы общестроительные. Технические условия

ГОСТ 31384-2017 Защита бетонных и железобетонных конструкций от коррозии. Общие технические условия*

_______________ * Вероятно, ошибка оригинала. Следует читать: “требования”. – .

ГОСТ 31424-2010 Материалы строительные нерудные из отсевов дробления плотных горных пород при производстве щебня. Технические условия

ГОСТ 31914-2012 Бетоны высокопрочные тяжелые и мелкозернистые для монолитных конструкций. Правила контроля и оценки качества

ГОСТ 32495-2013 Щебень, песок и песчано-щебеночные смеси из дробленого бетона и железобетона. Технические условия

ГОСТ 33174-2014 Дороги автомобильные общего пользования. Цемент. Технические требования

ГОСТ ИСО/МЭК 17025-2009 Общие требования к компетентности испытательных и калибровочных лабораторий

Примечание – При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов в информационной системе общего пользования – на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет или по ежегодному информационному указателю “Национальные стандарты”, который опубликован по состоянию на 1 января текущего года, и по выпускам ежемесячного информационного указателя “Национальные стандарты” за текущий год. Если ссылочный стандарт заменен (изменен), то при пользовании настоящим стандартом следует руководствоваться заменяющим (измененным) стандартом. Если ссылочный стандарт отменен без замены, то положение, в котором дана ссылка на него, применяется в части, не затрагивающей эту ссылку.

Определение пропорций компонентов

Самым широко применяемым для приготовления бетонных смесей является цемент марок М-400 и М-500.

Таблица, которая поможет определить расход составляющих, опирается на различные марки цемента, в соответствии с которыми определяется его прочность на сжатие. Они определяются числами от 100 до 600, с возможностью сжатия соответственно с силой от 10 до 60 МПа. Шаг маркировки обычно составляет 100 единиц. Сегодня марки цемента М300 и ниже мало где выпускаются, а М600 применяется в военных целях, поэтому таблицы в основном ориентируются на марки М400 и М500. Из следующих двух таблиц получается своеобразная карта растворов.

Таблица 1. Пропорции компонентов для изготовления бетона с использованием цемента марки М-400

| Бетон, марка | Соотношение массы компонентов, кг.Цемент/Песок/Щебень | Соотношение объемов составляющих на 0,01 м3 цемента, м3 | Объем бетона из 0,01 м3 цемента, м3 |

| 100 | 1 / 4,6 / 7 | 0,041 / 0,061 | 0,078 |

| 150 | 1 / 3,5 / 5,7 | 0,032 / 0,05 | 0,064 |

| 200 | 1 / 2,8 / 4,8 | 0,025 / 0,042 | 0,054 |

| 250 | 1 / 2,1 / 3,9 | 0,019 / 0,034 | 0,043 |

| 300 | 1 / 1,9 / 3,7 | 0,017 / 0,032 | 0,041 |

| 400 | 1 / 1,2 / 2,7 | 0,011 / 0,024 | 0,031 |

| 450 | 1 / 1,1 / 2,5 | 0,01 / 0,022 | 0,029 |

Таблица 2. Пропорции компонентов для изготовления бетона с использованием цемента марки М-500

| Бетон, марка | Соотношение массы компонентов, кг.Цемент/Песок/Щебень | Соотношение объемов составляющих на 0,01 м3 цемента, м3 | Объем бетона из 0,01 м3 цемента, м3 |

| 100 | 1 / 5,8 / 8,1 | 0,053 / 0,071 | 0,09 |

| 150 | 1 / 4,5 / 6,6 | 0,04 / 0,058 | 0,073 |

| 200 | 1 / 3,5 / 5,6 | 0,032 / 0,049 | 0,062 |

| 250 | 1 / 2,6 / 4,5 | 0,024 / 0,039 | 0,05 |

| 300 | 1 / 2,4 / 4,3 | 0,022 / 0,037 | 0,047 |

| 400 | 1 / 1,6 / 3,2 | 0,014 / 0,028 | 0,036 |

| 450 | 1 / 1,4 / 2,9 | 0,012 / 0,025 | 0,032 |

Данная карта, состоящая из двух таблиц, позволит вам быстро сориентироваться и подобрать пропорции составляющих в соответствии с той маркой бетона, которую вы хотите получить.

МЕТОДИКА ОПРЕДЕЛЕНИЯ СОХРАНЯЕМОСТИ УДОБОУКЛАДЫВАЕМОСТИ БЕТОННЫХ СМЕСЕЙ

1. Общее положение

Методика

распространяется на бетонные смеси, приготовляемые на основе минеральных

вяжущих, на плотных и пористых заполнителях.

2. Термины и

определения

Сохраняемость

удобоукладываемости бетонной смеси – это время, в течение которого смесь в

процессе своего выдерживания после окончания перемешивания теряет

удобоукладываемость в пределах диапазонов марок по удобоукладываемости,

указанных в ГОСТ

7473-85.

3. Проведение опытов

3.1 Материалы.

Следует

применять цементы, мелкие и крупные заполнители, а также воду и химические

добавки, удовлетворяющие требованиям стандартов по разд. настоящих

Рекомендаций.

3.2. Методы

определения удобоукладываемости – по ГОСТ 10181.1-81.

3.3. Оборудование.

Для проведения

испытаний требуется следующее дополнительное оборудование:

сосуды с

гладкими, не впитывающими воду стенками и влагонепроницаемыми крышками – по ГОСТ

23932-79Е, ГОСТ

1770-74Е;

термометр – по

ГОСТ

13646-68Е;

секундомер –

по ГОСТ 5072-79Е;

при

необходимости термостат для выдерживания сосудов с бетонной смесью – по ТУ

16.681.032-84.

3.4. Состав бетона.

Состав бетона

должен обеспечивать заданную удобоукладываемость бетонной смеси сразу после

окончания перемешивания и все другие нормируемые показатели качества бетона.

3.5. Изготовление бетонной смеси.

Перемешивание

бетонной смеси должно происходить в лабораторном или производственном

смесителе.

Объем замеса

должен быть достаточным для проведения измерений в принятом диапазоне изменения

удобоукладываемости смесей (табл. )

с учетом заданной периодичности испытаний (п. ).

3.6.Условия опытов.

Температура в процессе

испытаний должна составлять 20 ± 3°С, если по условиям испытаний не

предусмотрены другие условия выдерживания.

3.7. Периодичность

испытаний.

Первое

измерение удобоукладываемости следует производить непосредственно после

окончания перемешивания смеси.

Последующие

измерения должны проводиться не реже чем через 30 мин.

Перед

проведением измерений бетонную смесь следует выгрузить на увлажненный

металлический лист, разрыхлить и усреднить ее состав путем легкого

перемешивания вручную в течение не более 30 с.

Испытания

следует считать законченными, когда достигнута удобоукладываемость соседнего

класса смесей по ГОСТ

7473-85 с учетом точности определения жесткости ± 3 с и подвижности ± 1 см

(см. табл. ).

Для каждого

определения удобоукладываемости следует использовать отдельную пробу бетонной

смеси, повторное определение удобоукладываемости на этой пробе не допускается.

Таблица

19

Рекомендуемые начальные и конечные

показатели удобоукладываемости бетонных смесей

Осадка конуса OK, см | Жесткость Ж, с | ||

начальная | конечная | начальная | конечная |

4 | 1 | 25 | 34 |

5 | 2 | 21 | 30 |

8 | 4 | 17 | 26 |

9 | 5 | 14 | 23 |

10 | 6 | 11 | 20 |

13 | 8 | 8 | 17 |

15 | 10 | 7 | 12 |

17 | 12 | 5 | 10 |

3 | 8 |

Примечание.

Промежуточные показатели следует принимать по линейной интерполяции.

3.8. Число опытов

Необходимо

проведение не менее двух параллельных опытов по определению сохраняемости.

4. Обработка

результатов

По результатам

испытаний следует определить диапазон времени с момента окончания перемешивания

смеси до достижения указанного в табл.

конечного показателя удобоукладываемости.

При отклонении

двух результатов определения сохраняемости менее чем на 25 % следует принимать

среднее арифметическое из результатов двух определений. При отклонении более чем

на 25 % необходимо провести дополнительные измерения и в качестве результата

использовать среднее арифметическое двух определений отличающихся не более чем

на 25 %.

Сохраняемость

смесей следует указывать с точностью до 30 ± 5 мин.

По полученным

результатам необходимо составить протокол испытаний, в котором указываются:

название и

адрес лаборатории;

дата и время

испытаний;

место отбора

пробы бетонной смеси;

вид и класс

бетона;

марка по

удобоукладываемости бетонной смеси;

вид и марка

цемента;

температура смеси

в процессе испытаний;

частные

результаты определения сохраняемости по каждой пробе и средний арифметический

результат.

КЛАССИФИКАЦИЯ

БЕТОННЫХ СМЕСЕЙ ПО СОХРАНЯЕМОСТИ

На основе

результатов определения сохраняемости бетонную смесь относят к одному из классов

по сохраняемости (табл. ).

Таблица

20

Класс смеси | Сохраняемость, мин | |

Обозначение | Характеристика | |

С-1 | Низкая | Менее 20 |

С-2 | Средняя | 20-60 |

С-3 | Высокая | Более 60 |

Примечание.

Класс С-1 характерен для смесей на

быстросхватывающихся цементах; смесей с повышенной температурой; смесей,

содержащих добавки-ускорители, а также для смесей с низкими значениями В/Ц.

Класс С-2 для нормально схватывающихся цементов и смесей

со средними значениями указанных факторов.

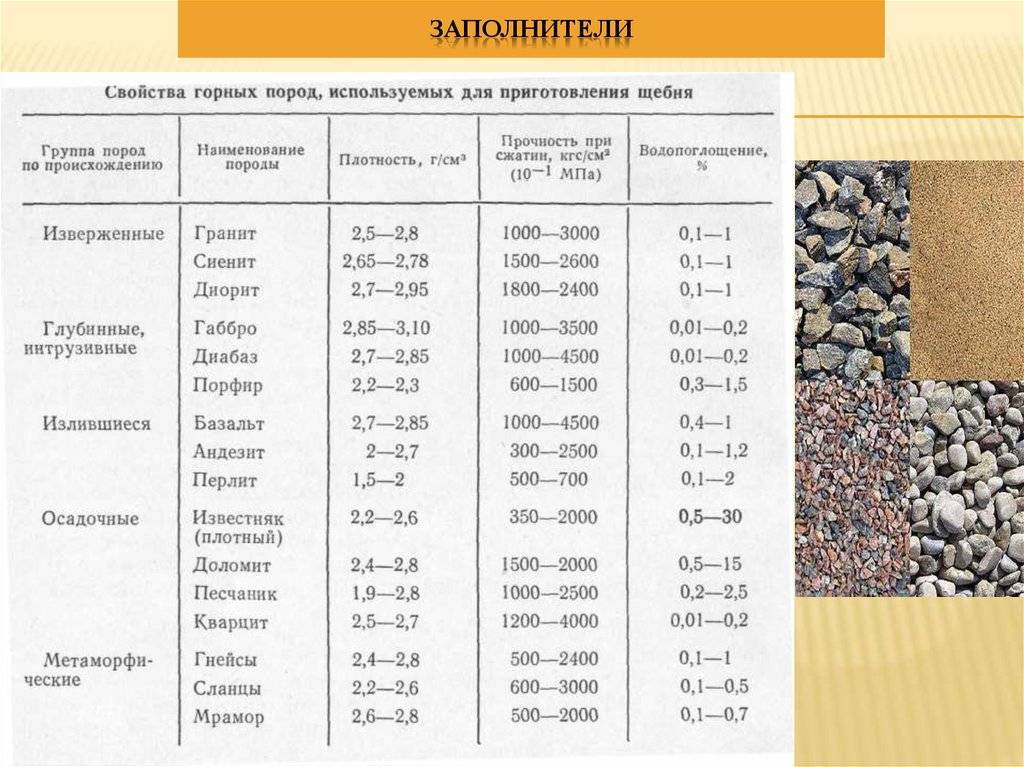

Заполнители для тяжелого бетона

Крупный заполнитель

В качестве крупного заполнителя для тяжелого бетона могут применяться материалы естественного и искусственного происхождения. Крупный заполнитель должен отвечать требованиям ГОСТ 8267—75, ГОСТ 10260—74 *, ГОСТ 8268—74, ГОСТ 10268—80, ГОСТ 5578—76.

В качестве заполнителя допускается также применение промышленных отходов и хвостов, получаемых при переработке и обогащении руд черных и цветных металлов, асбеста, различных флюсов, шлаков, некондиционных и бракованных бетонных и железобетонных изделий при положительных результатах испытаний и технико-экономическом обосновании.

Не допускается применять щебень из осадочных пород с примесью мергеля или аморфного кремнезема, разрушающихся при воздействии атмосферных агентов или щелочей, содержащихся в цементе.

Не допускается применять природную гравийно-песчаную смесь без ее рассева на песок и гравий, а также гравий, содержащий в своем составе зерна глинистого сланца, легкоразрушающиеся при насыщении их водой и замораживании.

Наибольшая крупность щебня и гравия бетонной смеси не должна превышать 1/2 толщины плиты при бетонировании плоских изделий; 3/4 наибольшего расстояния в свету между стержнями арматуры при изготовлении железобетонных конструкций; 1/6 наименьшего размера поперечного сечения бетонируемой конструкции при подвижном виброформовании; 2/5 внутреннего диаметра бетоновода для гравия и 1 / 3 – для щебня; 1/З внутреннего диаметра хоботов или виброхоботов при использовании их для подачи бетонной смеси.

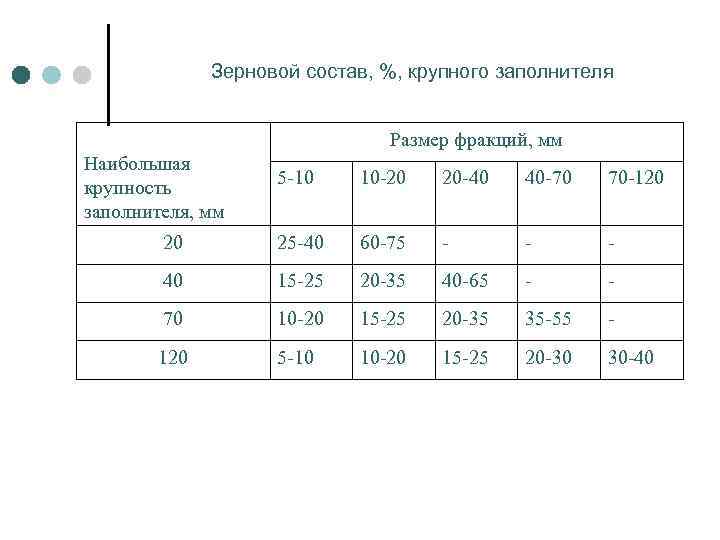

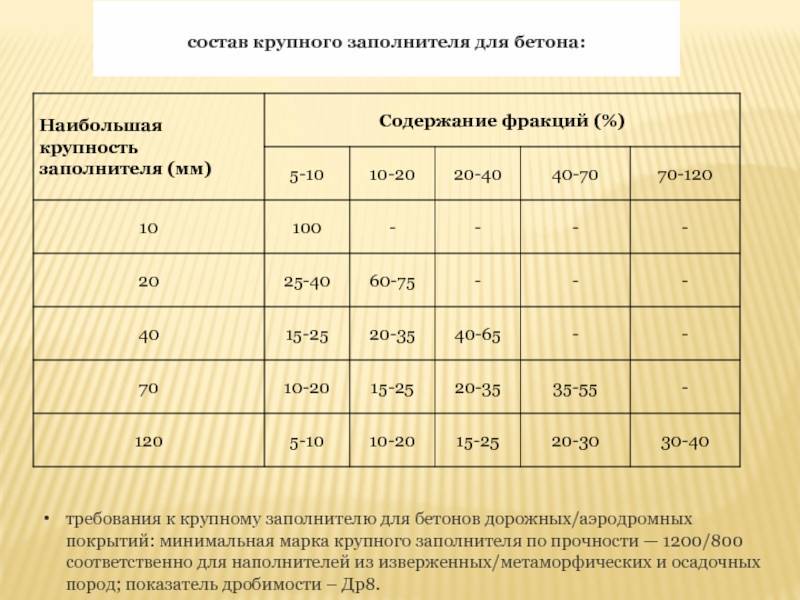

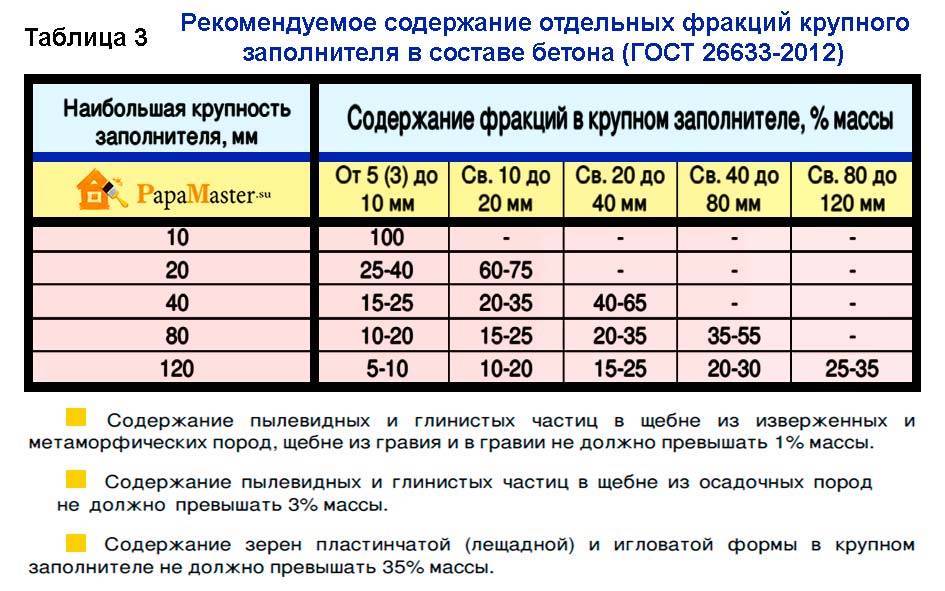

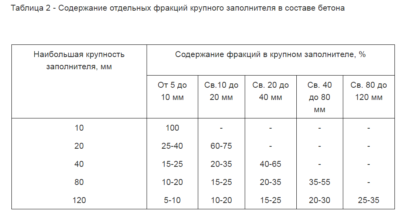

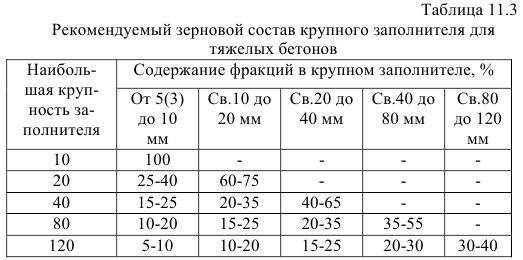

Крупный заполнитель для тяжелого бетона (щебень, гравий и щебень из гравия) в зависимости от крупности зерен подразделяется на четыре фракции, мм: 5—10, 10—20, 20—40 и 40—70.

Допускается применение фракции 3—10 мм вместо фракции 5—10 мм, а также щебня и гравия с размером зерен крупнее 70 мм. Поставка щебня, гравия и щебня из гравия, а также их применение в процессе приготовления бетона допускается в виде смеси двух смежных фракций. В соответствии с действующими стандартами по соглашению сторон крупный заполнитель может поставляться в смеси большего числа фракций, а также фракций 10—15, 5—15 и 15—20 мм.

Виды, марки и классы материала

На марку мелкозернистого бетона влияет качество применяемых составляющих и пропорции цемента и воды. Чем выше марка (М100-М500), тем качественнее будет бетон. Сферы использования материала также разнятся в зависимости от марки:

- М100 — для проведения ремонтных работ;

- М200 — для ремонта и заливки конструкций, не являющихся несущими;

- М300 — для заливки форм и изделий с частичным армированием;

- М350, М400 — для отливки армированных и несущих конструкций.

Марки мелкозернистого бетона Кроме того, все виды песчаного бетона можно условно поделить на 2 группы:

- Мелкозернистый бетон. Отличается мелким размером фракции любых минеральных наполнителей (песка, золы и т. д.).

- Мелкозернистый цемент. Включает увеличенное количество цемента, подходит для армированных конструкций.

Усиленный

С целью создания усиленного бетона предварительно выполняется армирование сеткой, металлическими прутьями. В результате конструкция будет еще более прочной, и ее можно использовать в качестве несущей.

Силикатный

В состав такого мелкозернистого бетона дополнительно вводят 3% жидкого стекла. В результате застывший цементный камень легко переносит нагрев до +1000…+1300 градусов. Без добавления жидкого стекла данный показатель не превышает +300 градусов.

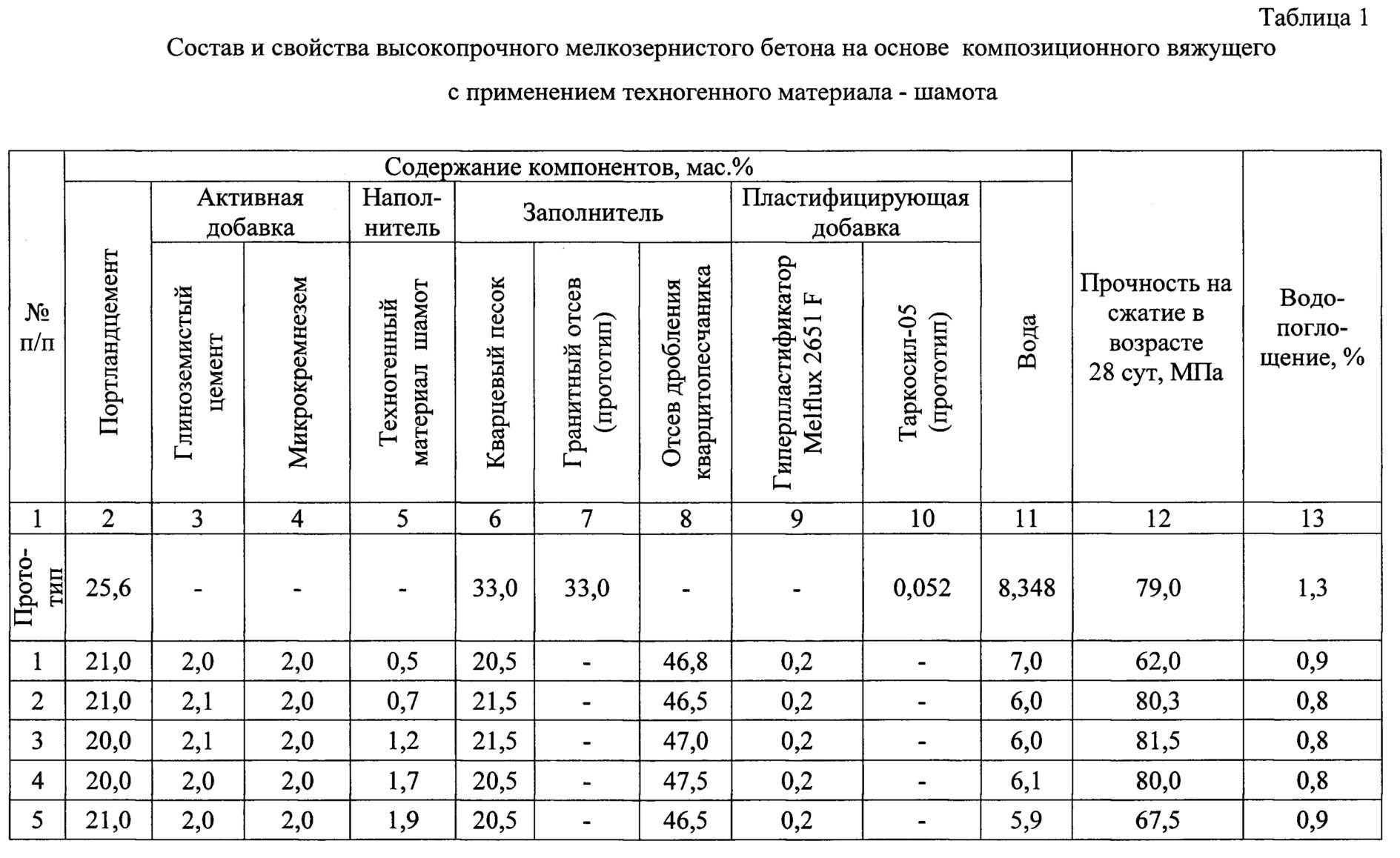

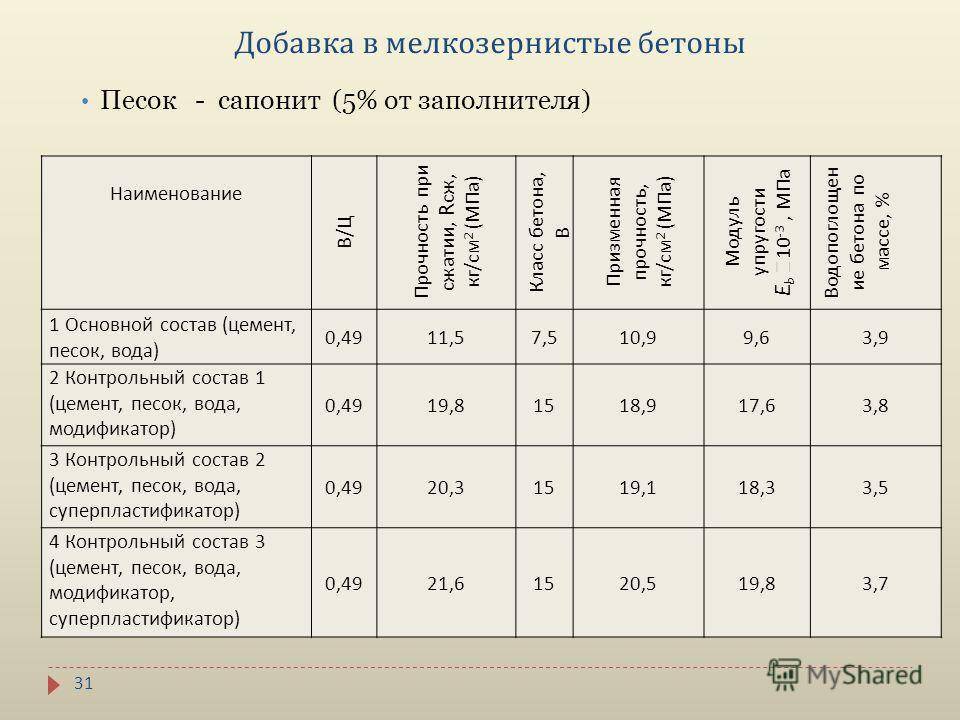

Высокопрочный

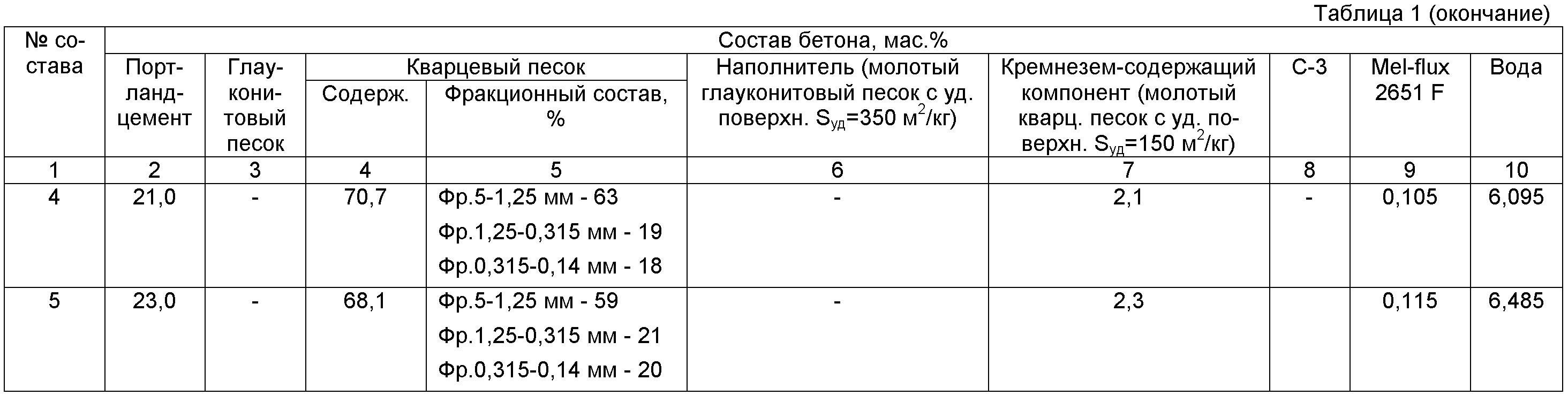

Чтобы увеличить прочность раствора, строго соблюдают рекомендованное соотношение основных компонентов (цемента и песка), а также вводят специальные добавки. Обычно это — суперпластификаторы в объеме до 0,2%, например, С-3, поликарбоксилатный суперпластификатор, Melflux 2651 °F. Также для увеличения прочности обычный речной песок меняют на глауконитовый, вводят микрокремнезем и молотый кварц. В результате прочностные характеристики бетона возрастают в 2 раза, водопоглощение снижается в 2-3 раза, поры уменьшаются в 4 раза.

Модифицированный

В модифицированные мелкозернистые бетоны вводят специальные синтетические вещества, которые целенаправленно меняют свойства раствора — гидрофобность, морозостойкость и т. д.

Особенности зернистого бетона

Итак, мелкозернистые или песчаные бетоны, как их еще называют, представляют собой смесь воды, цемента и песка, которые взяты в определенном соотношении. Особенности и свойства материала зависят от его структуры, которую, в свою очередь, формирует структура цементного камня. При соединении цемента с песком, образуется клей, который способен скрепить зерна песка в прочный и плотный монолит.

Надо сказать, что в результате отсутствия крупного наполнителя, цена мелкозернистого бетона бывает выше, чем стоимость обычного состава. Связано это с большим расходом цемента.

Напомним, что цементный камень приобретает определенные свойства в результате химических реакций, которые протекают в результате затворения цемента с водой. Ее длительность довольно значительная и требует определенной влажности и температуры. Однако, повлиять на реакцию можно при помощи различных технологических процессов.

Песчаный бетон применяют при возведении армоцементных конструкций. Материал, как правило, армируют ткаными стальными сетками из проволоки небольшого диаметра (до 2 мм).

Кроме того, данный бетон используют для заливки густо армированных конструкций. Также применение мелкозернистого бетона целесообразно в тех ситуациях, когда в районе строительства нет месторождений горных пород, гравийно-песчаных смесей или производства щебня.

ГОСТ 26633 91 на тяжелые и мелкозернистые бетоны допускает их изготовление разных по классам прочности и водонепроницаемости. Соответственно, материал может использоваться в самых разных областях строительства.

К характерным его особенностям относятся следующие свойства:

- Хорошая прочность при изгибе;

- Водонепроницаемость;

- Морозостойкость.

Благодаря им, материал используют для монтажа дорожных покрытий в тех районах, где имеется дефицит качественного щебня. Кроме того, его активно применяют при возведении гидротехнических сооружений и бетонных труб.

Дорожные бордюры из песчаного бетона

Свойства мелкозернистого бетона характеризуются теми же параметрами, что и свойства обычного бетона. Однако он обладает и некоторыми особенностями, которые связаны с его структурой.

В частности для него свойственно:

- Увеличенное содержание цементного камня;

- Мелкозернистость и большая однородность;

- Повышенная пористость и др.

Совет! Армированный песчаный бетон очень плохо поддается обработке. Поэтому для выполнения различных механических операций используют алмазный инструмент, к примеру, не редко применяется резка железобетона алмазными кругами или алмазное бурение отверстий в бетоне.

Бетонное кольцо из мелкозернистого бетона