Пеноблок бывает разным.

Как вы уже поняли пенобетонный блок можно изготовить из пенобетона любой плотности. В зависимости от этого различаются цели использования пенобетона. Как правило, пенобетонный блок имеет размер 600*300*200 мм. Из такого блока кладут стены домов толщиной 300 мм, и межквартирные перегородки толщиной 200мм. Довольно часто производятся блоки для межкомнатных перегородок толщиной 100 и 120 мм размерами 600*300*100 мм и 600*300*120 мм. Эти блоки удобнее для кладки, чем керамзитобетонные (шлаковые) блоки размерами 400*200*200 и 400*200*100 мм. Теплоизоляционные блоки имеют размер 600*300*100 и 600*300*120 мм, так чаще всего необходимая для утепления домов толщина пенобетона составляет 100 и 120 мм.

|

| Рис. 1. Блоки из пенобетона. На рисунке показаны пенобетонные блоки размерами (слева – направо): 600*300*200 мм – стеновой, 600*300*150 мм – для межквартирных перегородок, 600*300-120мм и 600*300*100 мм – для межкомнатных перегородок из тяжелого пенобетона. Светло-серый блок сделан раньше и успел высохнуть, темно-серые блоки сфотографированы на следующий день после изготовления, и потому имеют в составе избыток воды. |

Пенобетонный блок плотностью 200 – 400 кг/м3 (марки Д200 – Д400):

Его предназначение – сохранять тепло в жилых помещениях. Эти блоки используют только для целей теплоизоляции – ими можно утеплить стену дома, как снаружи, так и изнутри. Можно разложить по полу первого этажа, чтобы затем сделать выравнивающую стяжку из цементного раствора. Ими можно теплоизолировать чердак, либо плоскую кровлю. По теплопроводности конкурирует с минеральными ватами и пенополистиролом.

Пенобетонный блок плотностью 500 – 600 кг/м3 (марки Д500 – Д600):

Наиболее востребованный на рынке блок. Блок толщиной 100-120 мм используется для перегородок. Блоки толщиной 200-300 мм для строительства малоэтажных зданий высотой до 2-х этажей. Наибольшее количество таких блоков реали-зуется для заполнения ненесущих стен каркасных зданий.

Пенобетонный блок плотностью 700 – 800 кг/м3 (марки Д200 – Д400):

Сейчас производство таких блоков довольно ограниченно, так как их основное использование – это строительство зданий высотой до 4-х этажей.

|

| Рис. 2. Использование блоков из теплоизоляционного «легкого» пенобетона Д300. Наружную стену многоэтажного здания утеплили пенобетонными блоками плотностью Д300 изнутри здания . Наружная стена изготовлена из кирпича. Толщина теплоизоляции всего 120 мм. |

|

| Рис.3. Использование блоков из конструкционно-теплоизоляционного «среднего» по плотности пенобетона. Сейчас большинство зданий строится по каркасной технологии. На рисунке показано здание с железобетонным каркасом. Каркас может быть также металлическим. Наружные стены здания заполняются пенобетонными блоками Д500. Нагрузку в здании несет каркас, пенобетонная стена держит только свой вес в пределах одного этажа. |

|

| Рис.4. Использование блоков из конструкционно-теплоизоляционного «тяжелого» пенобетона. На фотографии показана наружная несущая стена частного дома из пенобетонных блоков плотностью Д800. Перекрытия в доме будут железобетонные, здание строится в два этажа. Толщина несущей стены 300мм. Такой дом желательно дополнительно теплоизолировать снаружи или изнутри. |

Внимание!

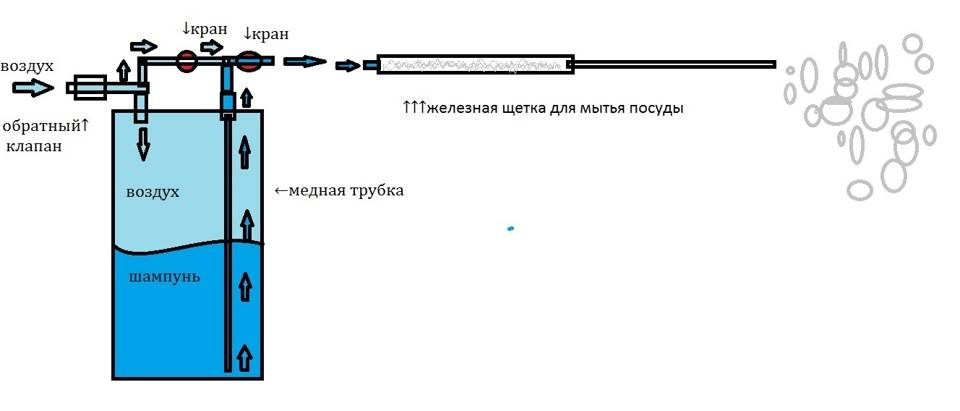

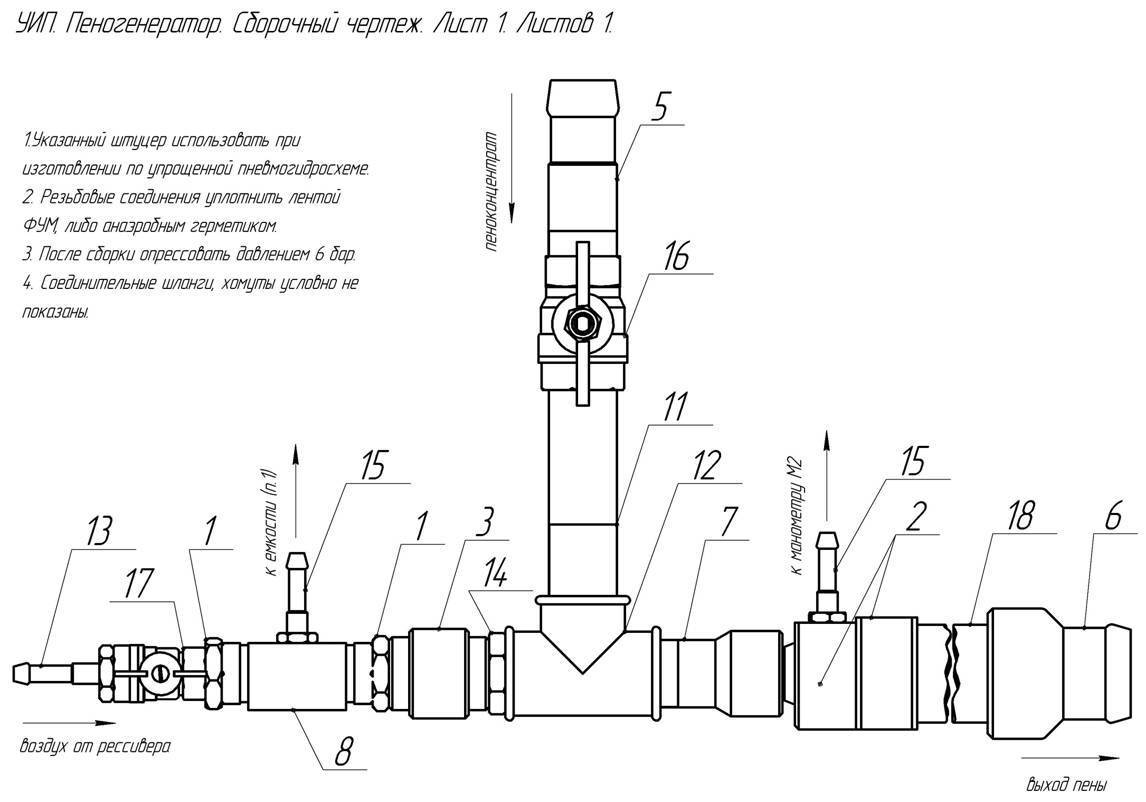

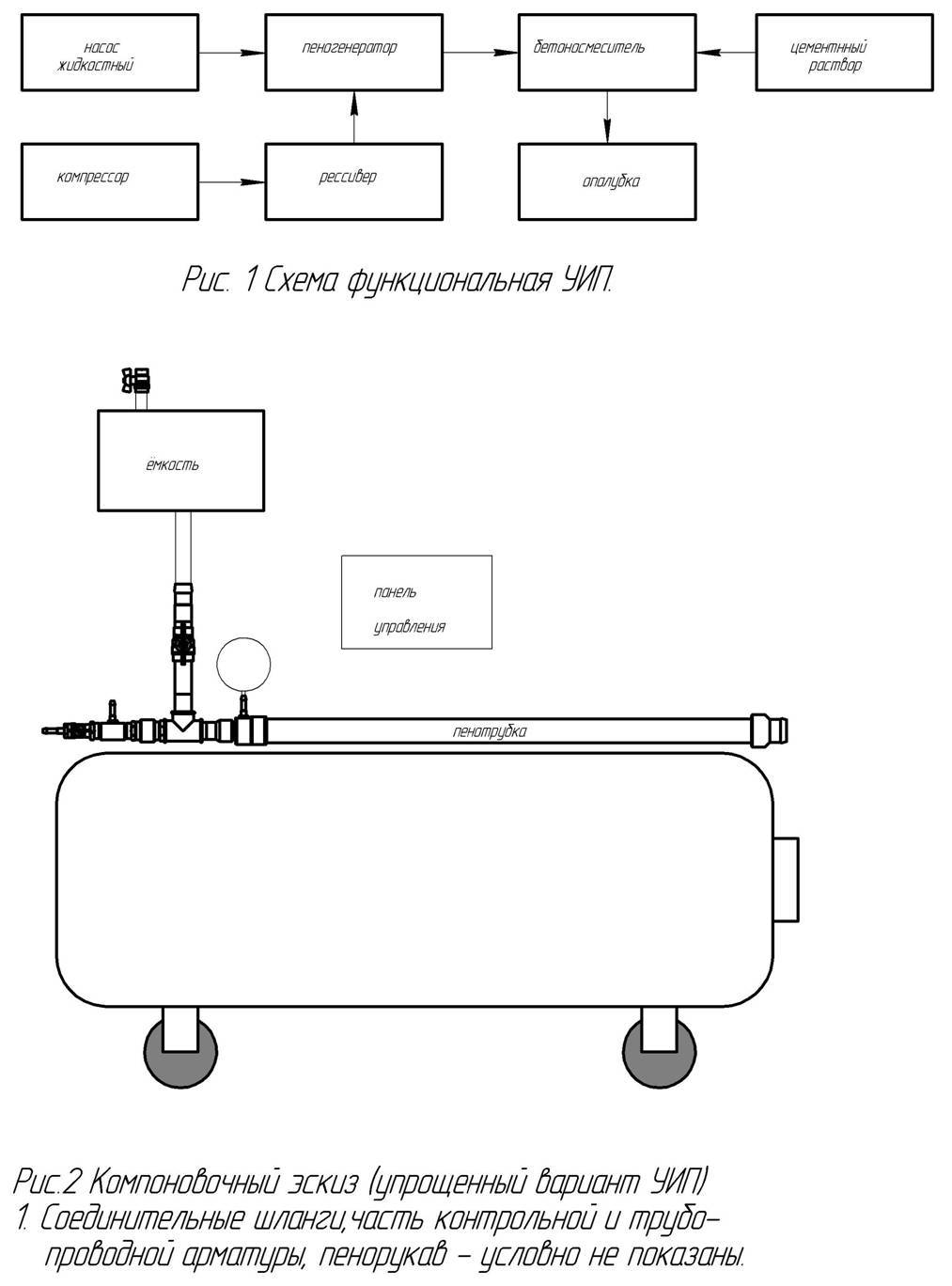

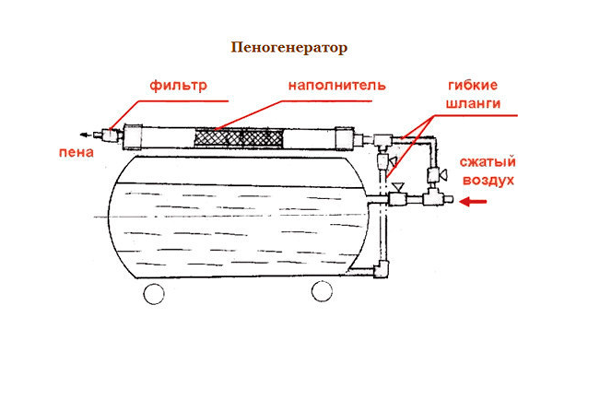

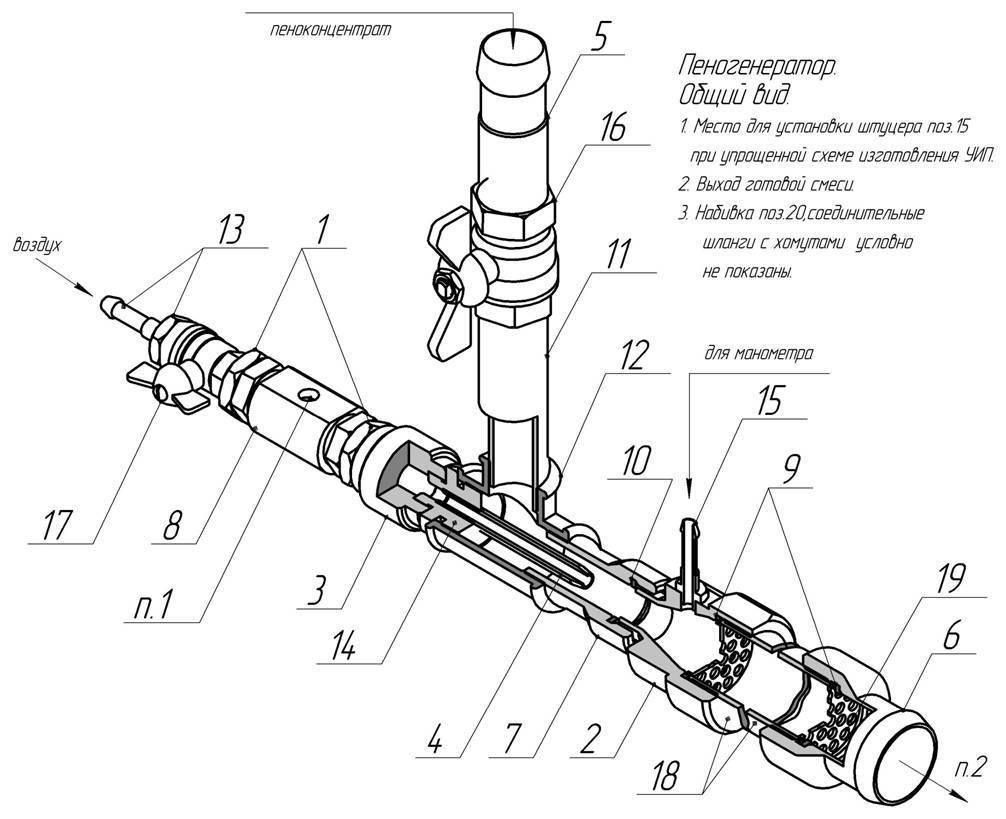

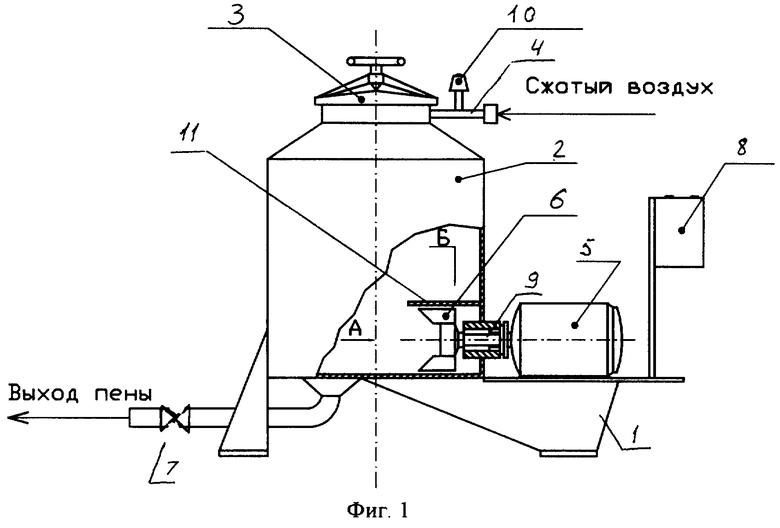

Работа пеногенератора

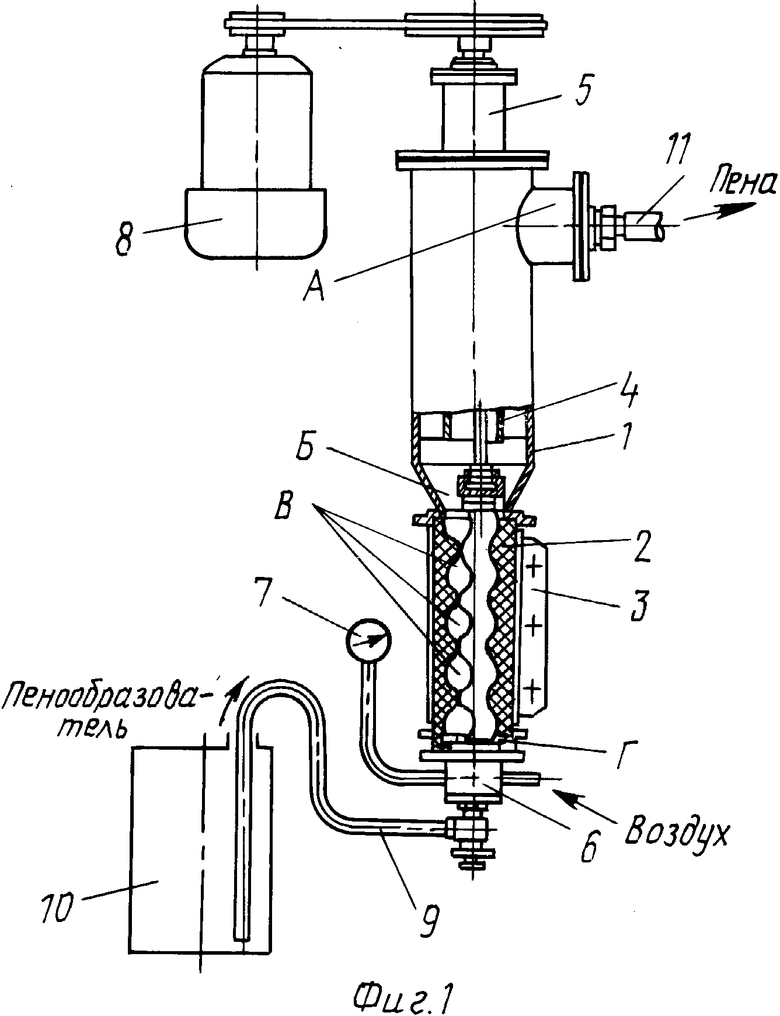

Прежде чем создавать пеногенератор для пенобетона своими руками, необходимо разобраться в принципе действия данного оборудования. Подача пены осуществляется в специальную камеру, где происходит процесс смешивания с воздухом.

Создается давление определенной силы и полученная пенная смесь выходит через сопло. Причем необходимо добиться, чтобы во время входа плотная смесь сжималась, а на выходе происходило ее расширение. Кроме того, нужно следить за скоростными параметрами во время работы оборудования. В пенопатроне смесь превращается в густую пену.

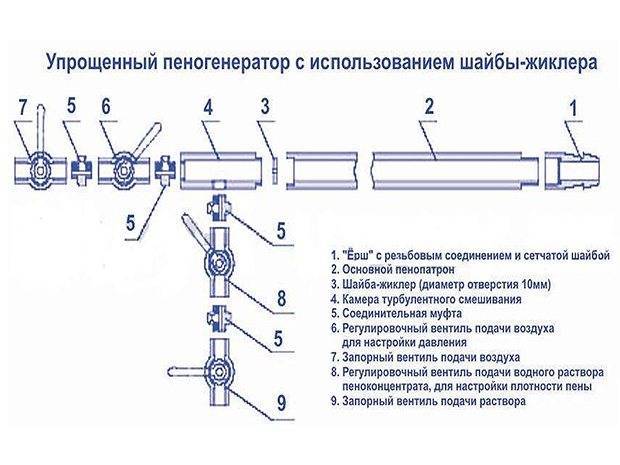

В некоторых конструкциях сопло заменяется шайбой-жиклером, но при этом может существенно снизиться коэффициент полезного действия пеногенератора. Если вам нужен пеногенератор для временного использования, допускается вариант конструкции с шайбой-жиклером.

Чтобы пеногенератор стабильно и производительно работал, требуется подключение в схему компрессора, который будет обеспечивать систему давлением в 6 атм.

Если в качестве резервуара использовать емкость в 200 литров, то вполне допускается применение бытовых насосов, которые будут обеспечивать подачу пены в пеногенератор.

Но когда объемы производства увеличиваются, нужно пользоваться более мощным компрессором. Так что для того, чтобы созданный пеногенератор для пенобетона своими руками был производительным, потребуется приобретение компрессора с определенными техническими характеристиками.

Когда производство обеспечено насосом, которым создается давление в 2 атм., то производительность достигает 500 литров в минуту.

Если же используется компрессор с ресивером с давлением 6 атм., то появляется возможность для увеличения объемов производства на 100 и более литров.

Компоненты и пропорции

Прочные блоки из пенобетона требуют точных пропорций и соблюдения технологии производства. Несоблюдение правил приведет к тому, что качество материала будет крайне низким, пенобетон потеряет в прочности. Для изготовления следует правильно рассчитать пропорции и подобрать компоненты.

Для замешивания потребуются:

- цемент (подходящей марки, соответствующей целям изготовления пенобетона);

- просеянный мытый песок (без включений глины и прочих посторонних примесей);

- чистая питьевая вода (техническая не подходит);

- пенообразователь.

Чтобы сделать качественный материал, необходимо правильно рассчитать количество компонентов. Их пропорция подбирается с учетом марки. Например, для куба бетона марки D400 потребуется:

- чистая вода (в холодную погоду ее следует немного подогреть) — 160 л;

- пенообразователь для пенобетона — 850 г;

- мытый (обязательно сухой) песок — 120 кг;

- цемент требуемой марки (определяется в зависимости от назначения) — 300 кг.

Для строительства дома потребуется пенобетон марки D600-1000. Такой состав в домашних условиях подходит для строительства небольшого коттеджа в регионе со слабой сейсмической активностью. Для изготовления кубометра смеси необходимо взять:

- воды — 180 л;

- пенообразователя — 1100 г;

- песка — 210 кг;

- цемента — 330 кг.

Оптимальным вариантом, чтобы сделать пенобетонный состав в домашних условиях для строительства небольшого дачного дома, является следующий (из расчета на кубометр готового бетона):

- вода — 230 л;

- пенообразователь — 1100 г;

- сухой песок — 340 кг;

- цемент — 400 кг.

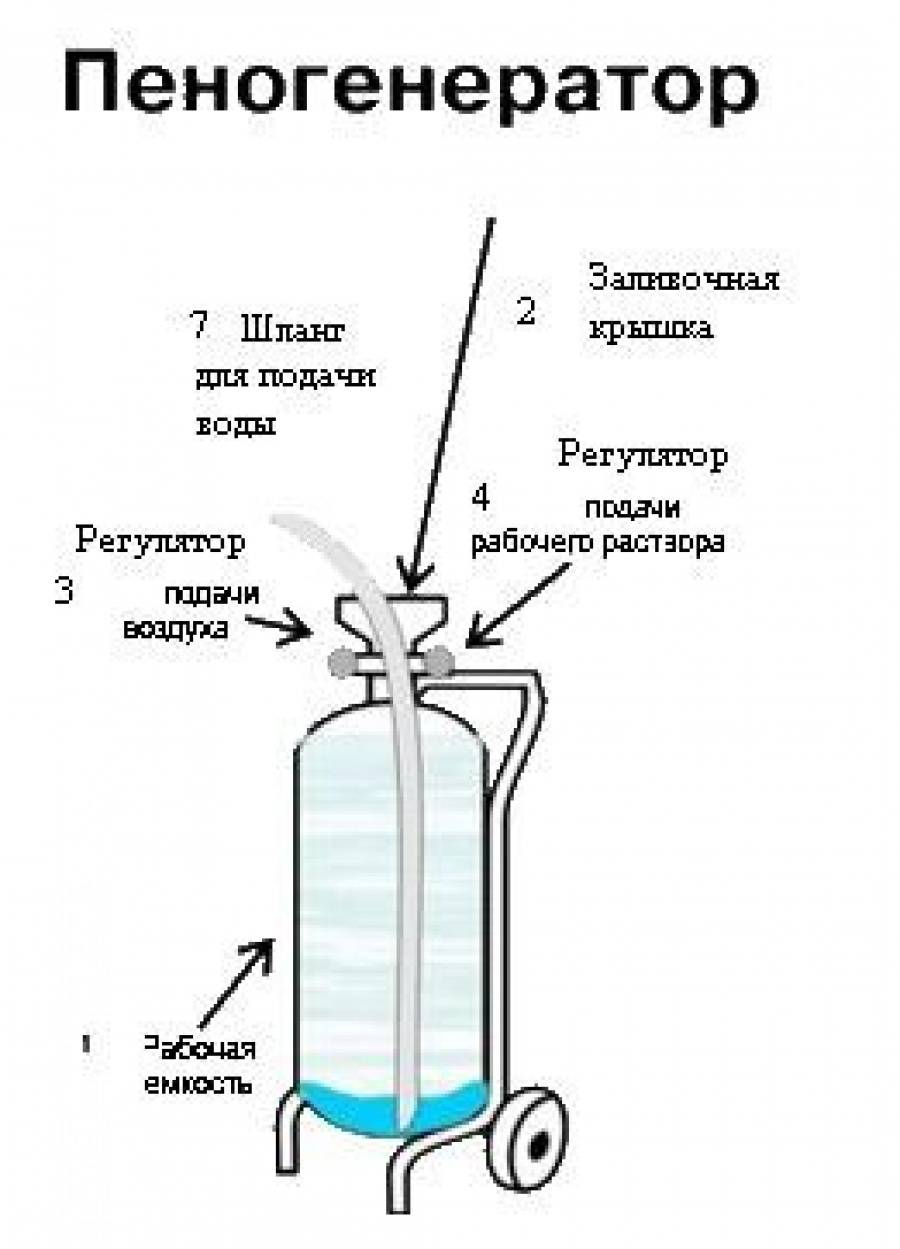

Особенности пеногенератора

Пеногенератор, собранный своими руками, обойдется во много раз дешевле, чем покупка готового профессионального устройства.

Правильно собранная самодельная конструкция очень проста и надежна. Качество и плотность пены можно сравнить с пеной, получаемой в дорогих автоматических пеногенераторах.

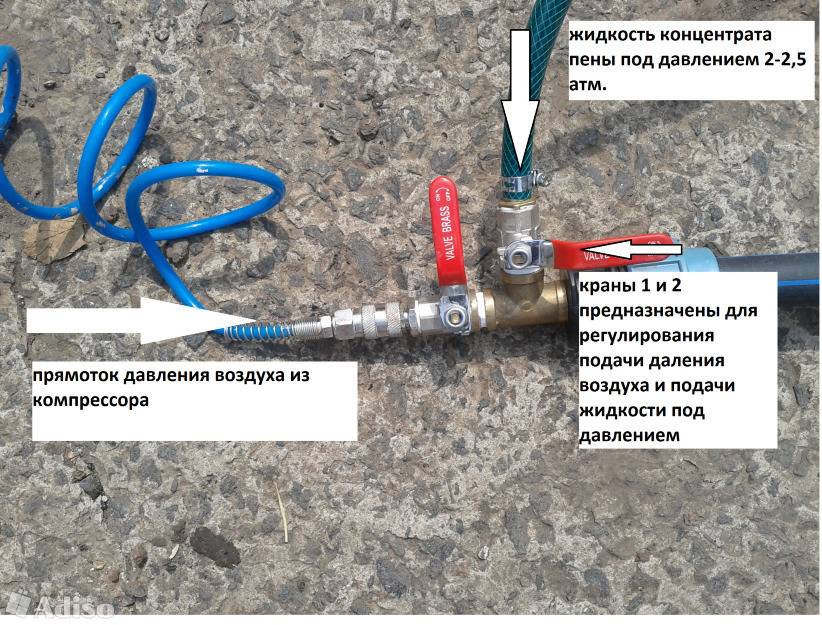

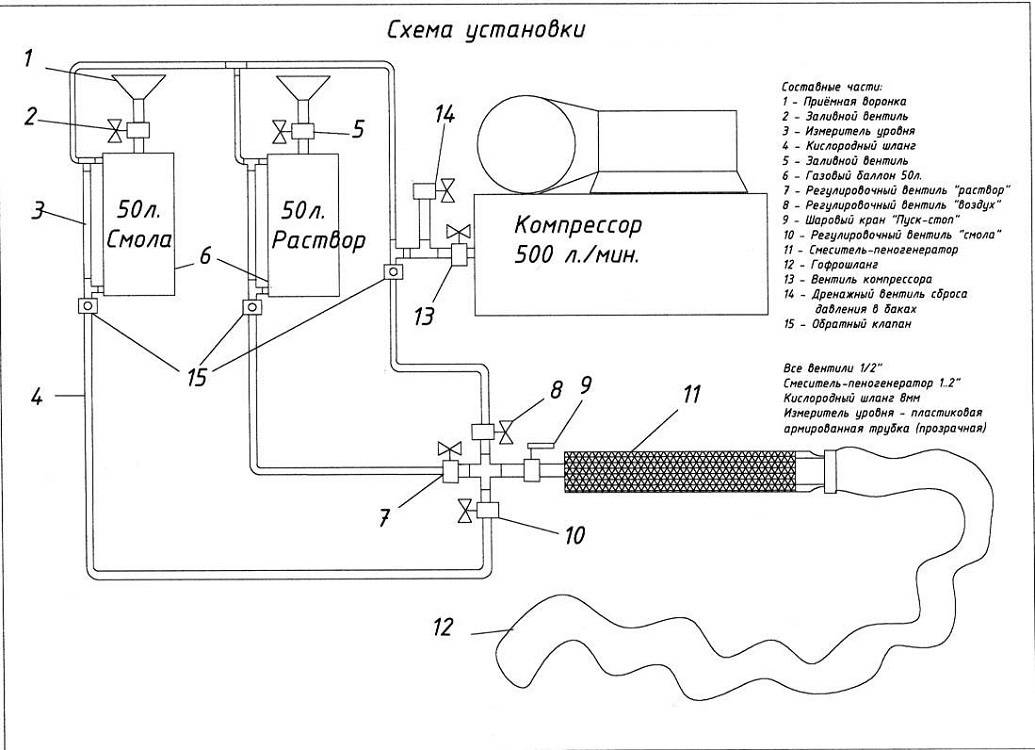

В конструкции самодельной установки для производства пенобетона используется простейший принцип парных вентилей. С помощью регулировочных вентилей устанавливается плотность пены, а запорные вентили используются для перекрытия системы. Достаточно один раз подобрать подходящие параметры пены с помощью регулировочных вентилей, после чего можно пользоваться только вентилями запорными.

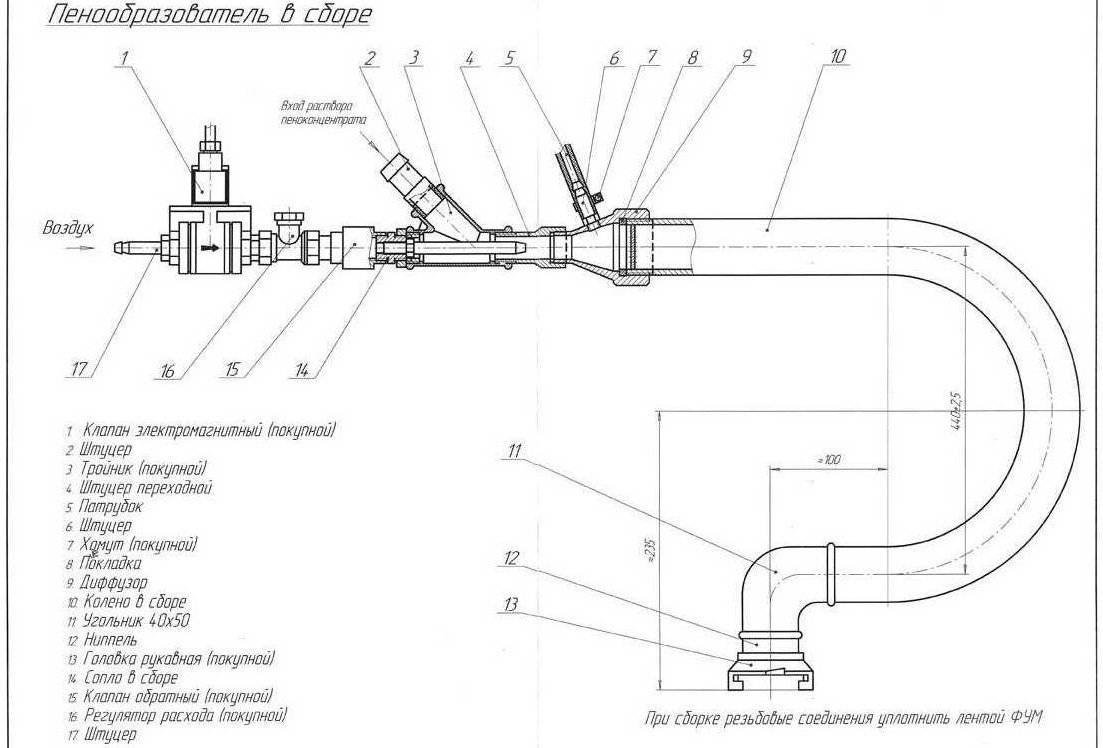

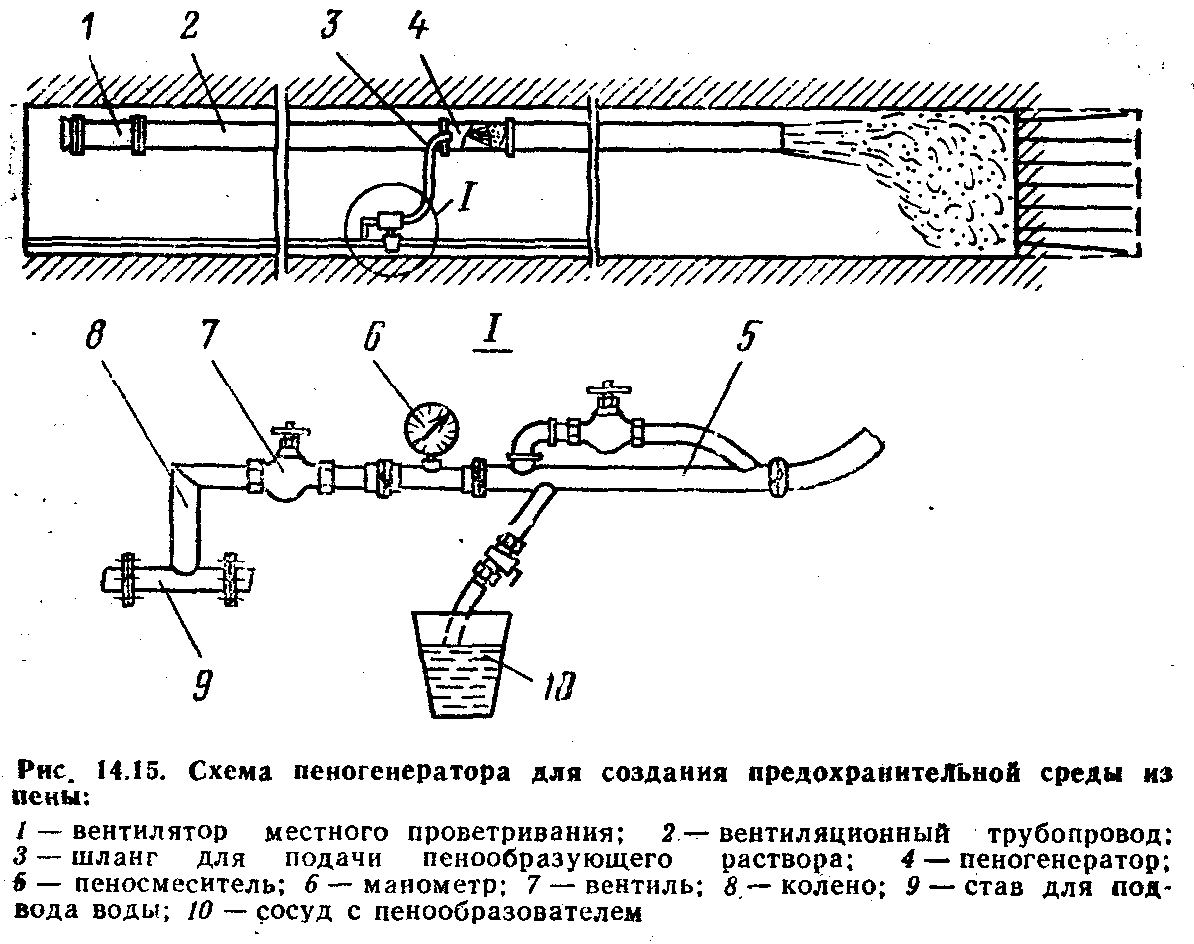

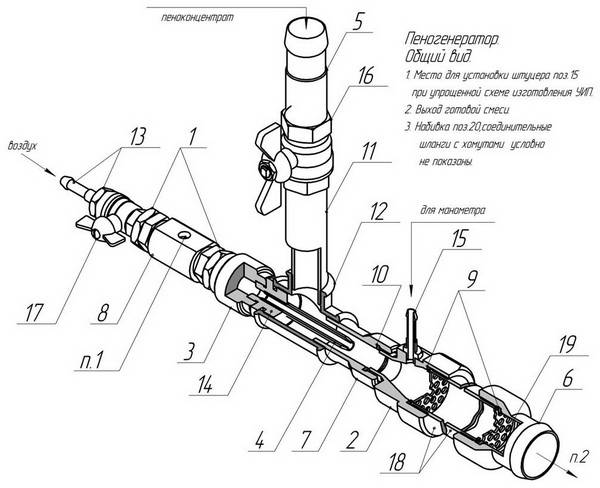

Схема воздушно-пенного генератора: 1 — Вентилятор, 2 — Рукав подачи раствора, 3 — Насадка, 4 — Сетка.

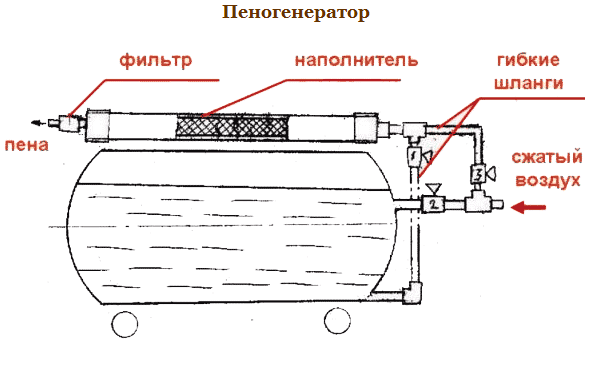

В основе конструкции для производства пенобетона лежат специальные вентили, одни из которых, как мы уже сказали, используются для перекрытия подачи пены, а другие — для задания плотности готового вещества на выходе. Сама по себе установка для производства пенобетона состоит из трех главных модулей: модуля подачи раствора, который предназначен для дальнейшего пенообразования, модуля пенообразования и модуля дозации. Слаженная работа всех перечисленных модулей является залогом бесперебойной и эффективной работы устройства.

Принцип действия самодельной установки для производства пенобетона такой же, как и у всех других видов пеногенераторов. В камеру турболентного смешивания осуществляется подача раствора пеноконцентрата, где он смешивается с потоком воздуха. Затем смесь под давлением проходит сквозь усеченное с двух сторон сопло. На входе осуществляется сжатие смеси, а на выходе — расширение, при этом происходит многократное увеличение скорости потока. По такому принципу работают все современные турбины. Смесь, выходящая из сопла под высоким давлением, попадает в пенопатрон и уже там разбивается в пену.

Это главный принцип действия, который обязательно нужно соблюсти, если потребуется собрать самодельную установку для генерации пены. Также нужно будет самостоятельно приладить к конструкции компрессор с давлением равным, 6 атм. Если не установить такой компрессор, раствор можно подавать и с помощью обыкновенного насоса, однако проведение больших объемов работ потребует использования соответствующего оборудования. В общей сложности с помощью самодельной установки можно получать до 500 л пены в минуту. Правильно сделанный пеногенератор позволит изготавливать массу хорошего качества, в больших объемах и полном соответствии технологии.

Напыление пенополиуретана

Метод позволяет производить утепление конструкций изнутри и снаружи зданий. Такой способ утепления обладает рядом достоинств, выгодно отличающих его от всех остальных:

- ППУ намертво пристает к любой поверхности, независимо от материала. Не имеет значение геометрия поверхности.

- Не требуется предварительной подготовки объекта напыления. Достаточно убрать грязь и пыль.

- Не боится сезонных температурных колебаний.

- Не поддается воздействию атмосферных осадков.

- Легкость материала предполагает отсутствие дополнительной нагрузки на объект, что позволяет напылять ППУ везде без ограничений.

- Этот вариант утепления дополнительно упрочняет конструкцию.

- Отсутствие швов и стыков, способных понизить теплоизоляционные свойства.

- Благодаря техническим особенностям, не требует дополнительных затрат на транспортировку.

- Высокая экологическая безопасность.

Напыление ППУ производится при помощи специального оборудования. Встречается много разновидностей подобного строительного оборудования для применения в производственных масштабах и для личного использования.

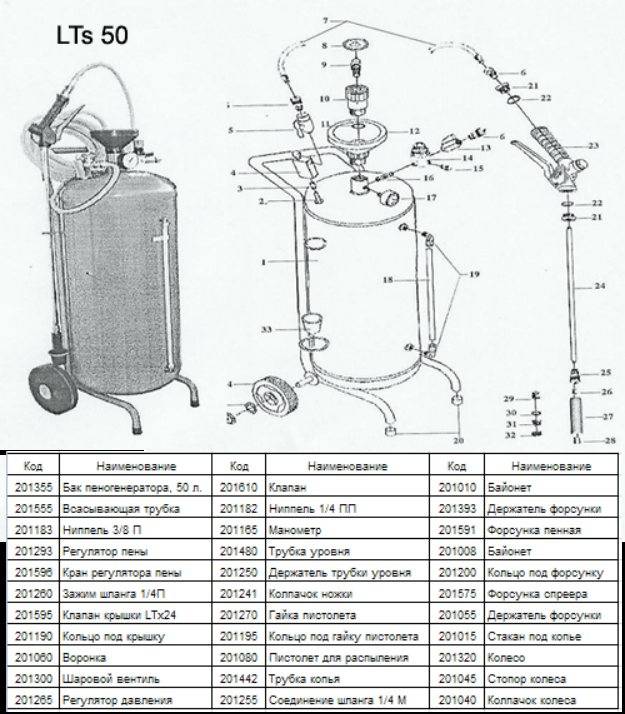

Что такое пеногенератор?

В продаже имеются готовые пеногенераторы, производимые различными компаниями, но такое изделие обходится слишком дорого для человека со средними доходами, поэтому нужно рассмотреть оптимальный вариант с самостоятельным изготовлением подобного оборудования. Если соблюдать все тонкости изготовления, то вы получите плотную пену и существенно сэкономите финансовые ресурсы. В самодельный пеногенератор входят:

- Регулировочные вентили,

- Запорные вентили,

- Камера смешивания,

- Сопло.

Если один раз найти наиболее оптимальные параметрические данные, то в будущем они будут постоянно использоваться для получения качественного пенобетонного блока. Будет достаточно использования только запорных вентилей.

Формы для пеноблоков своими руками

Формовочная емкость может быть изготовлена из любого материала: фанеры, металла, пластика. Главное требование, материал не должен деформироваться в процессе заливки раствора.

Изготовление формы предполагает прохождение двух этапов:

- расчет формы для пенобетона;

- изготовление формы для пенобетона.

Как правильно рассчитать размер формы для пеноблоков?

Строительные блоки (стеновые) обычно производятся в таком соотношении (пропорции) длина. ширина. высота – 4. 2. 1. Такое соотношение является оптимальным, поскольку позволяет выполнить перевязку рядов кладки без подрезки блоков. Таким образом, если глубина формы 150 мм, то ее ширина и длина будут соответственно равна 300 и 600 мм.

Для частного производства пенобетонных блоков, целесообразно использовать форму, позволяющую одновременно изготавливать до 30 пеноблоков.

Обратите внимание, длина формы будет длиннее, чем суммарная длина блоков. Это обусловлено тем, что перегородки в форме имеют определенную толщину

Примечание. Лучше устанавливать перегородки таким образом, чтобы плоскость наибольшей площади оказалась сверху. Таким образом, обеспечивается более быстрое высыхание блока и равномерный набор прочности пенобетона. По этой же причине не рекомендуется делать многоуровневые формы.

Как сделать формы для пеноблоков своими руками?

Процесс изготовления формы начинается с устройства дна. К нему жестко крепятся боковые стенки и устанавливаются разъемные внутренние перегородки.

Мастера советуют делать форму для пенобетонных блоков разборной. Такой прием позволит варьировать размеры блоков. По этой же причине перегородочные пластины не следует сваривать между собой. Лучше сделать в них разрезы до половины ширины и соединить через них.

Если используется фанера в качестве материала для изготовления опалубки, то нужно крепить перегородки гвоздями. Уголки, распорки и т.п. отпечатаются на готовом блоке. Это не нанесет ему вреда, но и красоты не прибавит.

Совет. Лучше применять ламинированную фанеру.

Схема-чертеж формы для пеноблоков и внешний вид показаны на рисунках.

Преимуществом самодельной формы является возможность получения пеноблоков нестандартной длины или конфигурации.

Примечание. При изготовлении формы из фанеры, перед заполнением бетоном ее нужно затянуть прочной пленкой. В противном случае, фанера потянет влагу из сырого раствора, что повлечет деформирование формы и искажение характеристик пенобетона. Использование пленки упрощает также процесс расформовки блоков.

Способы производства вспененных бетонов

Производство по одностадийной схеме

Данная схема предусматривает производство без использования пеногенераторных установок, все процессы смешивания происходят в специальных баросмесителях в вертикальном положении. При таком способе процесс смешивания и вспенивания происходит посредством добавления в смесительную горловину специального компонента – пенопреобразователя.

Вся исходная масса в баросмесителе смешивается при достаточных оборотах вала около 200–500 об/мин. Следует отметить, что такой способ производства, скорее всего, не самый технологичный.

Однородная плотная пена — признак качественного материала

Производство двухстадийным методом

Как раз в данном способе применяется пеногенератор. Сам процесс происходит по схеме горизонтального смешивания и вспенивания. Отметим, что скорость вала при таком способе значительно ниже — около до 50 об/мин. при том, что качество исходного продукта выше.

Структурообразование всей смеси в смесителях горизонтальной направленности дают возможность пеногенератору более качественно производить регулировку процесса поризации ингредиентов. Вводя в смесь ровно то количество пенообразователя, которое требуется для того или иного материала, можно на выходе производственной линии получить материал требуемой плотности.

Хороший пеногенератор позволяет создавать мелкодисперсную и достаточно плотную пену. Оптимальный размер воздушных пузырьков около 0,1–0,4 мм. На одноступенчатой баромещалке получить такую технологичную пену, как в двухступенчатой системе, практически невозможно.

Оборудование для производства пенобетона в сборе

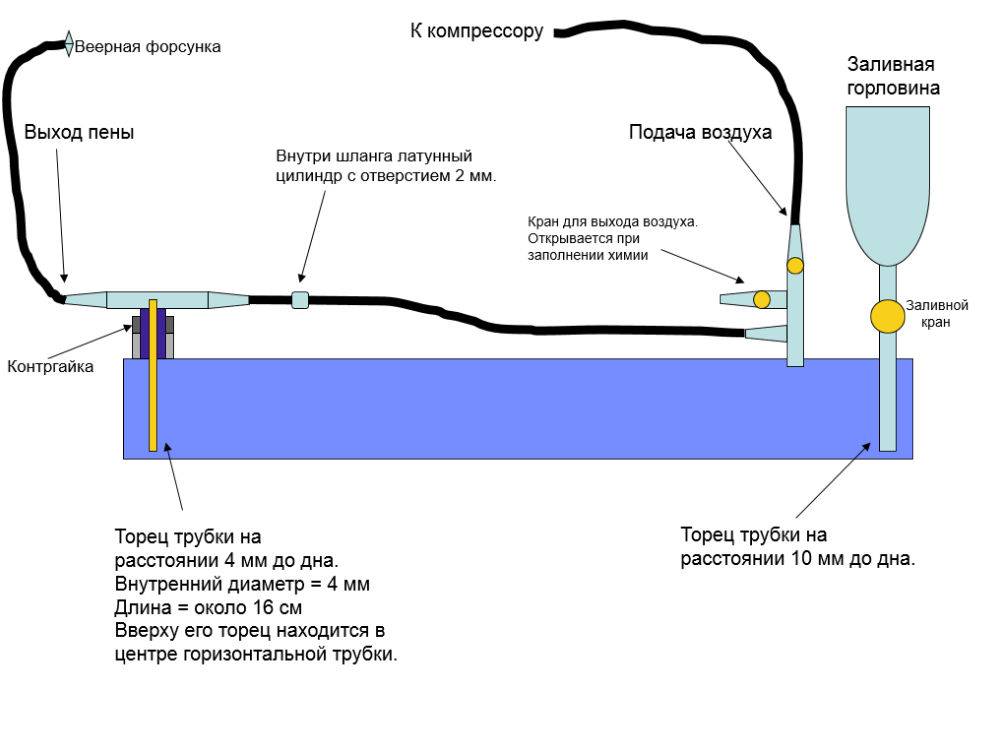

Сборка пеногенератора

Сборку устройства для производства пенобетона необходимо начинать с емкости, в которую будут поступать воздух и водный раствор пенообразователя. В качестве материала для емкости лучше использовать металл, к примеру, железный цилиндрический сосуд. Работа оборудования основывается на непрерывном действии: подача сжатого воздуха и подача воды с эмульсией должны осуществляться постоянно.

Итак, на земле или на полу устанавливается отдельная емкость, которая наполняется смесью воды с пенообразующей эмульсией. За счет погружного насоса будет обеспечиваться подача раствора в бетономешалку через встроенный шланг. С помощью другого шланга из компрессора в железную емкость осуществляется подача сжатого воздуха. Так как пеногенератор собирается из доступных частей, обеспечить регулировку давления удобнее всего будет при помощи вентиля. Чтобы создать большее давление, потребуется всего лишь сильнее его перекрыть. С помощью такого же вентиля будет осуществляться регулирование подачи воды с пенообразователем в емкость. Для получения пены высокого качества достаточно всего лишь один раз их настроить.

Для того чтобы смесь сжалась в емкости, устройство установки для производства пенобетона предусматривает наличие сопла. Сопло отдельно встраивается в корпус и имеет внутри резко сужающийся, а потом расширяющийся канал. Сжатие и расширение смеси в соответствии с законами физики обеспечивает ей большую скорость, с которой она поступает из сопла. Затем по шлангу смесь продвигается к выходу посредством пенопатрона.

Далее происходит следующее: смесь воды и пенообразователя с большой скоростью поступает из сопла, разбивается в фильтре и превращается в пену. Все соединения пеногенератора обязательно уплотняются муфтами.

В соответствии с такой схемой и осуществляется сборка устройства для пенообразования.

Дозировка необходимого количества пены

Дозировка пены может осуществляться в ручную – по максимальному заполнению рабочего объема смесителя или автоматически – при помощи таймера-дозатора.

Наличие дозирующего устройства пены в пеногенераторе не более чем желание покупателя автоматизировать процесс получения пенобетона. Как показывает практика, в нем нет необходимости.

Наиболее точная дозировка пены осуществляется путем полного заполнения рабочего объема смесителя.

Например: рабочий объем смесителя – 200 литров производим пенобетон Д400 (марка по средней плотности). В данном случае дозировка осуществляется следующим образом:

- цемент: 310 кг Х 0,2=62 кг

- вода затворения: 140 л Х 0,2=28 л

- пена: 800 л Х 0,2=160 л

Получаем на выходе – 200 литров готового аэрированного бетона – пенобетона.

Т.е. на выходе 200 литров готового пенобетона Д400 ни больше и не меньше, заметьте, дозировка осуществлена не “на глазок”, а по заполнению рабочего объему смесителя – V=200 литров! Аналогично при любом другом объеме смесителя.

Теперь производим эту же марку пенобетона, но с применением таймера-дозатора: Настраиваем дозатор на выработку 160 литров пены и тоже имеем полностью заполненный рабочий объем смесителя V=200 л. Все тоже самое, только есть два “но”:

- погрешность дозатора и не учтенный % разбитой пены лопастями (шнеком) смесителя во время перемешивания.

- Вполне очевидно, то что, начинающий производитель доверяя таймеру-дозатору получит пенобетон плотностью отличную от запланированной.

Вывод, наиболее точной дозировкой, является дозировка, по максимальному заполнению рабочего объема смесителя!

Нюансы сборочных работ

Не существует вариантов сборки любого устройства, которые не предполагают наличия определенных особенностей. В связи со спецификой строительной индустрии, самостоятельное изготовление оборудования для производства строительных материалов имеет весьма существенную специфику. Так, отвечая на вопрос, как сделать пеногенератор собственными руками, они называют следующие требования:

- входной диаметр сопла и его глубина должны быть не более тридцати миллиметров и соотноситься в пропорции один к одному;

- пропорция три к одному подойдет для соотношения размеров глубины сопла Ламаля и его выходного диаметра;

- центральное отверстие по диаметру должно составлять десять миллиметров.

Пеногенератор понадобится не только в строительстве, но и в быту Стоит учитывать и то, что в случае, когда вы хотите достичь показателя производительности оборудования порядка двухсот литров в минуту, нужно подобрать соответствующие габариты пенопатрона. Так, его диаметр должен варьироваться в диапазоне от 30 до 40 миллиметров, а длина ограничиваться показателями от 600 до 800 миниметров.

Грамотно собранный пеногенератор прослужит длительное время

Особенного внимания достоин пенопатрон. Для его изготовления стоит выбирать не спиралевидную, а проволочную сетку. В отношении наполнения стоит отдать предпочтение именно стекам, изготовленным из нержавейки. Их, как и фильтр для выхода пены из конструкции, можно купить в обычном магазине заранее. Корпус пенопатрона нужно плотно заполнить сеточками, а на его выход установить ерш с шайбой. Ерш можно и не устанавливать, однако в таком случае разбрызгивания продукта на выходе из конструкции избежать не удастся. Кроме того, это не лучшим образом скажется на эксплуатационном сроке всей конструкции. Сборка пеногенератора при условии теоретической подкованности среднего уровня не составит труда, а полученный агрегат прослужит долго и качественно.

Готовый пенобетон заливают в формы

Сопла и патрон

Самодельный пеногенератор должным образом не будет функционировать без наличия сопла. Оно необходимо для обеспечения сжимания жидкости внутри сосуда. Установку этого приспособления лучше осуществить отдельно в корпус. Внутри него должен находиться канал, который сначала резко сжимается, а потом сразу расширяется. Смесь будет выходить из сопла по направлению в пенопатрон на большой скорости за счёт своего сжатия и расширения. Именно последний из упомянутых элементов играет для образования пены ключевую роль. Наполнить его специальными сеточкам самостоятельно практически невозможно. Вместе с этим, придать необходимый эффект можно путём использования вместо них обычной железной мочалки, предназначенной для мытья посуды. Главное в данном случае то, что она должна быть изготовлена из тоненькой проволоки. Таким образом, смесь с водой будет вылетать из сопла пенообразователя на громадной скорости. После этого она попадёт на фильтр, где разобьётся и превратится в пену. Очень желательно уплотнить все соединения в устройстве.

Ремонт и отделка

Работы, которые готовы для Вас выполнить наши специалисты:

Каталог проектов от компании «Хорошие дома»

Технология монолитного пенобетона

Мы работаем по технологии, разработанной холдингом «СОВБИ», г.Санкт-Петербург

Наша технология строительства

В нашей технологии применяется «тёплый» монолитный пенобетон плотностью 200-250 кг/м.куб. Он заливается в несъёмную опалубку. Несущие функции выполняет сейсмоустойчивый каркас.

«Тёплый» пенобетон отличается от пеноблоков, которые в стандартной технологии выполняют несущую функцию. Они имеют более высокую плотность (600-800 кг/м.куб.) и, как следствие, более высокие потери тепла.

В нашей технологии нет необходимости выполнять штукатурные работы!

Цена квадратного метра будет существенно ниже, чем при использовании стандартных материалов и технологий.

Кроме низкой стоимости строительства, важнейшим фактором мы считаем энергоэффективность нового жилья — значительное снижение затрат на отопление (до 3 раз) в зимний период и на кондиционирование летом.

Особенно выгодно применение пенобетона в районах, где отсутствует газоснабжение. В комплексе с инновационными видами электроотопления , возможно выйти на уровень стоимости газового отопления и даже ниже.

Рекомендуем строительство дач по технологии пеномонолита.

(пеномонолит, пенобетон, экомонолит)

Теплоизоляционный пеномонолит низкой плотности ( 200-250 кг/м.куб. ), учитывая его технологические и эксплуатационные характеристики, можно с полным правом назвать строительным материалом нового поколения.

Пенобетон

Пенобетон

В состав пенобетона не входят никакие вредные или отравляющие вещества.

Пенобетон имеет низкое водопоглощение ( пористая структура у пенобетона закрытая, в отличие от открытой пористой структуры газобетона ), и, как следствие, малозависим от циклов замораживания-оттаивания, что придаёт ему высокую морозоустойчивость.

При строительстве из монолитного пенобетона мы достигаем следующих результатов :

Сейсмоустойчивая каркасная конструкция

Фасад окрашивается атмосферостойкими фасадными красками или, в более дорогом варианте, облицовывается кирпичом, декоративной плиткой, природным камнем, декоративной штукатуркой и т.п.

Столбчатый фундамент с ростверком

Наши строительные системы

ЦСП — цементно-стружечная плита

СМЛ — стекломагнезитовый лист

Для получения более подробной информации свяжитесь с нами по телефону: 8 (988) 243-15-97

Принимаем заказы в пределах Краснодарского края, р.Адыгеи и территории Крыма.

Выезд специалиста, консультации, замеры и составление сметы — бесплатно.

Мы успешно объединяем традиционные материалы и новейшие технологии строительных работ

Проект трёхэтажного трёхподъездного жилого дома для района с сейсмичностью 8 баллов.

| — Не является ли технология монолитного пенобетона слишком «сырой» и «неоткатанной» на данный момент? |

3. Технология пеномонолита просто объединяет каркасную технологию и утеплитель – лёгкий, надёжный и тёплый (плотностью 200-250 кг/м3) монолитный пенобетон.