Технология изготовления газобетона

Исходными компонентами, которые применяют производители газобетонных блоков при изготовлении ячеистого газобетонного материала, являются:

- Портландцемент в пропорциях 50 – 70% от объема подготавливаемой смеси;

- Известь – не более 5% от объема смеси;

- кварцевый песок фракции, не превышающей 2,1мм, пропорции в смеси – 20-40%;

- вода – 0,8-1,0%;

- комплексные газообразующие добавки в пределах от 0,04 до 0,09%.

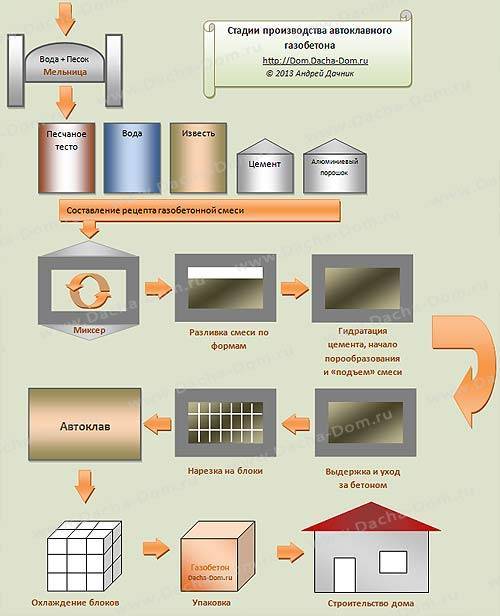

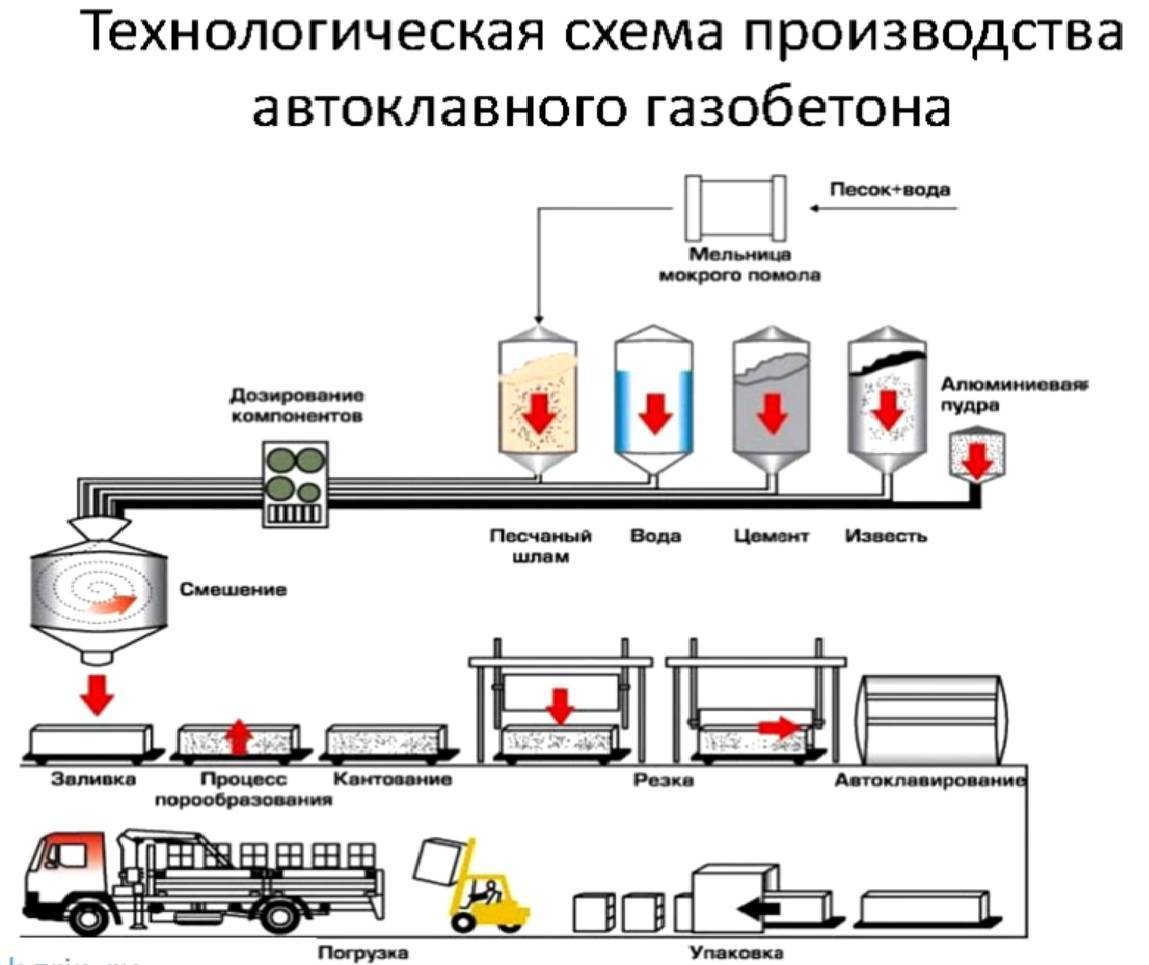

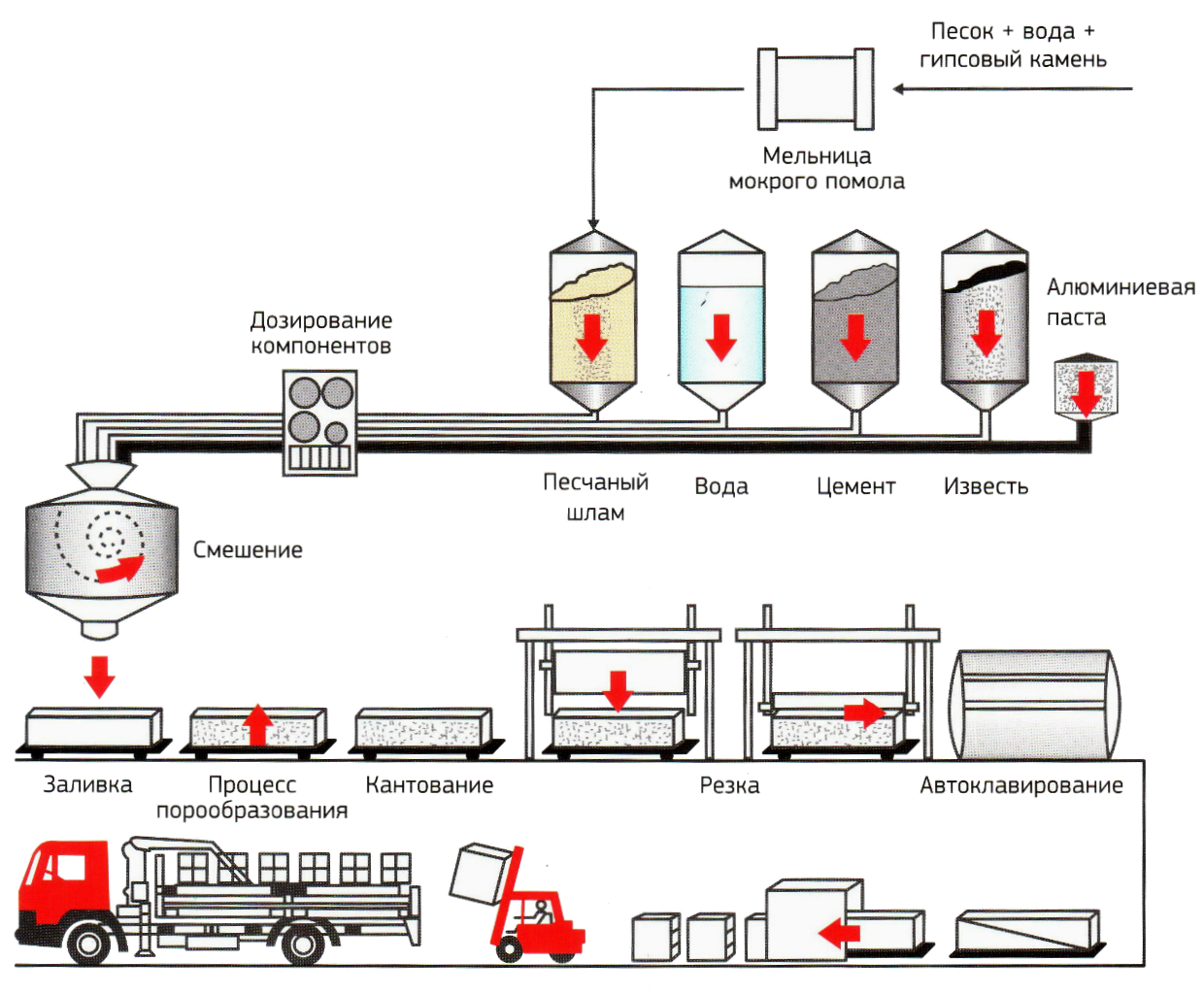

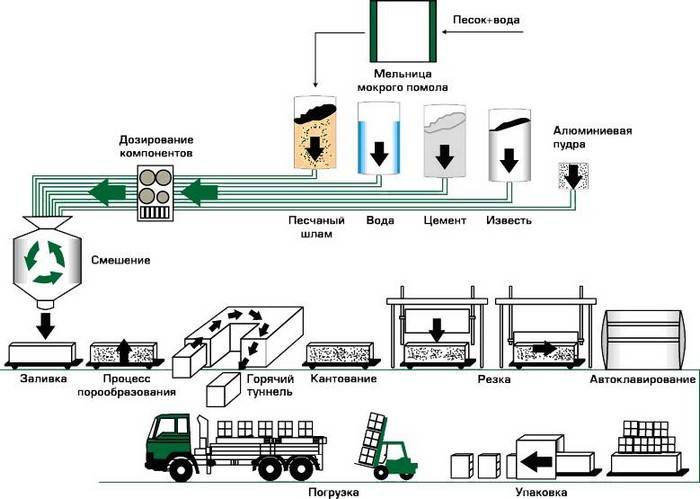

Базовая технология получения газобетона состоит из нескольких этапов:

Этап 1 – дозирование основных компонентов – цемента, песка, извести – в соответствии с пропорциями заданного рецепта газобетонного материала.

Этап 2 – подача основных компонентов и воды в специальный газобетоносмеситель. Тщательное перемешивание компонентов до получения высокогомогенной смеси.

Этап 3 – добавка в приготовленную смесь газообразователя (чаще всего газообразователем является водная суспензия алюминиевой пудры). Процесс поризации смеси

Это важно! В процессе химического взаимодействия металлического алюминия, составляющего основу пудры, с известковым и цементным растворами выделяется свободный водород в виде газовых пузырьков, которые «вспучивают» цементное тесто. Оборудование для газобетона должно обеспечивать равномерное по объему смеси газовыделение, чтобы получилась однородная пористая структура.

Твердение газобетонной смеси в специальных формах, нарезание блоков требуемой конфигурации

Форму готовым изделиям можно придать самую разнообразную – от традиционных параллелепипедов до U-образных или арочных блоков.

В зависимости от вида обработки твердеющей газобетонной массы выделяют два способа изготовления газоблоков:

- неавтоклавный способ, при котором созревание полуфабрикатов изделий до набора регламентируемой прочности протекает естественным образом без принудительного воздействия внешних факторов;

- автоклавный способ или автоклавирование, при котором изделия подвергаются воздействию давления при повышенной температуре в автоклавных камерах.

Производство газобетона

Технологический процесс изготовления

Изготовление газосиликатных блоков имеет большой ряд особенностей по сравнению с пенобетоном и газобетоном. Подобная особенность заключается в технологическом процессе. Ведь строительный блок, имеющий известковый связующий состав, является очень хорошей альтернативой. Он относится к группе ячеистого бетона. В связующий состав вовлекают воздух, и после полимеризации происходит процесс формирования пористой структуры во внутренней части блока.

https://youtube.com/watch?v=gM4mlgsgQHY%3F

Заполненные поры воздушной массой больше похожи на теплоизолятор и благодаря таким свойствам, газосиликат считается самым отличным энергосберегающим материалом. В качестве заполнителя выступает мелкозернистый песок, куда добавляется также гипс. Газосиликатные блоки изготавливаются из тех же сырьевых продуктов, что и другой пористый материал.

Что лучше автоклавный или неавтоклавный бетон

Процесс пропаривания в капсулах из металла, так называемых автоклавах, во время действия высокого давления и температуры называется автоклавной обработкой. Следует отметить, что давление, порой достигающее 12 атмосфер, и температура в 190 градусов цельсия позволяют создать уникальный материал, который невозможно получить в обычных условиях. Главная задача выполнения автоклавирования заключается не только в ускорении процесса твердения раствора, но также при действии экстремальных условий изменения происходят на молекулярном уровне, что приводит к образованию такого минерала, как тоберморит. Именно поэтому газобетон, изготовленный при помощи автоклавирования, является искусственно полученным камнем, а неавтоклавные бетоны, в свою очередь, представляют затвердевший в поризованном состоянии раствор из цемента и песка. Не стоит забывать, что газобетоны указанных выше видов (автоклавный и неавтоклавный) имеют целый ряд различий. Начиная от состава и заканчивая эксплуатационными характеристиками, автоклавный газобетон превосходит своего соперника по всем показателям. Давайте же рассмотрим этот вопрос подробнее.

Во-первых, одним из наиболее существенных различий является стабильность качества. Блок автоклавного газобетона может изготавливаться только на большом производстве. Так как для его производства следует контролировать несколько десятков самых разнообразных процессов, а также параметров. Заводы, занимающиеся производством газоблоков, обладают достаточно высокой степенью автоматизации (около 95%) и практически не допускают, чтобы на процесс изготовления не влиял человек. Если учесть ГОСТ, то каждая партия автоклавного газобетона имеет свой сертификат качества. Так что клиент может быть полностью уверен в его надежности. Но многие подумают, что изготовление неавтоклавных газоблоков не требует огромного предприятия и этот фактор повлияет на стоимость данного строительного материала. Однако можно ли это считать достоинством? Так как по своей сути, это можно назвать «кустарным» производством, которое имеет довольно нестабильные показатели качества.

Во-вторых, прочность — это также важная характеристика для абсолютно любого строительного материала. Характеристиками, влияющими на прочность материала, являются плотность и прочность на сжатие. Наиболее распространенными являются D500 и D600, в этом случае газобетон, изготовленный при помощи автоклавирования, имеет прочность на сжатие около В2,5 и В3,5 соответственно. В данном варианте неавтоклавный бетон также значительным образом проигрывает, так как при плотности D600 его прочность на сжатие в наилучшем случае достигнет B2.

В-третьих, возможность крепежа. Выполнение процесса автоклавирования позволяет достичь внушительных прочностных характеристик материала. Благодаря этому один анкер в основании автоклавного газобетона сможет выдержать внушительную нагрузку до 700 килограмм.

В-четвертых, экологичность также играет не последнюю роль во время выбора материала. Сразу же стоит сказать, что автоклавный газобетон является полностью экологически чистым материалом. Эта характеристика позволяет создать в доме уютный климат для проживания, который достаточно похож на микроклимат дома, построенного из древесины.

В-пятых, однородность материала. Блок из газобетона во время его производства наполняется газом равномерно по всему объему. Также параллельно этому процессу происходит отвердевание материала. Благодаря такой стратегии производства поры наиболее равномерно распределяются по газобетонному блоку, что гарантирует покупателю максимальный показатель качества и надежности.

Неавтоклавный блок, напротив, получают при помощи введения в раствор пены и газообразователя, после чего перемешивая их. В конце получается так, что пузырьки воздуха «всплывают» на поверхность, а все оставшиеся компоненты оседают на дно. Это приводит к тому, что по объему материала поры распределены хаотично, что не позволяет добиться требуемого качества на всех блоках.

В-шестых, свойства тепловой изоляции. Каждый человек скажет, что на теплоизоляционные характеристики влияет, прежде всего, плотность материала. То есть, чем больше показатель плотности материала, тем ниже уровень теплоизоляции. Это доказывает то, что пенобетон, неавтоклавный и автоклавный газобетон обладают лучшими показателями тепловой изоляции благодаря их невысокой плотности.

(4 оценок, среднее: 2,75 из 5)

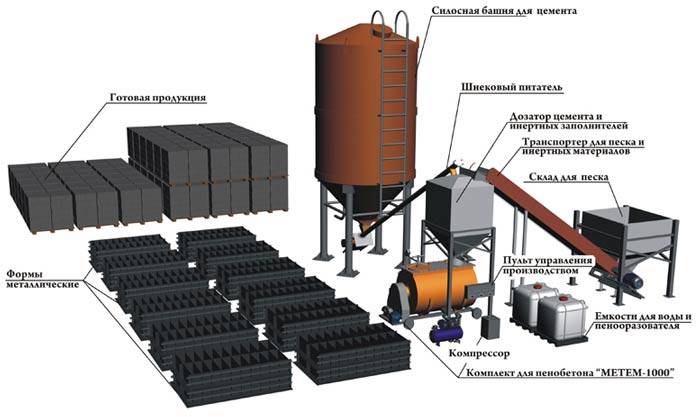

Оборудование, требующееся для производства газобетона

Оборудование по производству газобетона желательно приобретать в комплекте, так как в этом случае гарантированно согласованы пропускные мощности всех составляющих элементов, работающих по последовательной схеме. Есть и другое преимущество: фирмы-производители, продающие профильную технику, оказывают помощь при пусконаладочных операциях и предоставляют консультации специалистов.

Примером отечественного предприятия, специализирующегося на оснащении газобетонных производств, может служить Алтайский завод строительного машиностроения «Алтайстроймаш». Оборудование, предлагаемое этой фирмой, рассчитано на получение стабильного дохода при высоком уровне технической поддержки. Стандартная комплектация включает следующее газобетонное оборудование:

- смеситель, в котором формируется рабочая суспензия;

- активатор, чаще всего компрессорного типа;

- водонагревательная станция;

- система массовых дозаторов воды и сыпучих материалов с промежуточными бункерами для взвешивания;

- специальные формы-опалубки;

- резательный комплекс;

- специальная печь, которая должна закрываться герметически с поддержанием высокого избыточного давления, если изготовление газобетона производится по автоклавной технологии.

Этот набор считается минимальным, если не считать кустарных методов. Серьезный завод по производству газобетонных блоков на практике обладает разнообразной вспомогательной техникой:

- собственный автопарк;

- погрузчики;

- паллетайзеры;

- средства малой механизации;

- контрольно-измерительная аппаратура.

Технология производства газосиликатных блоков

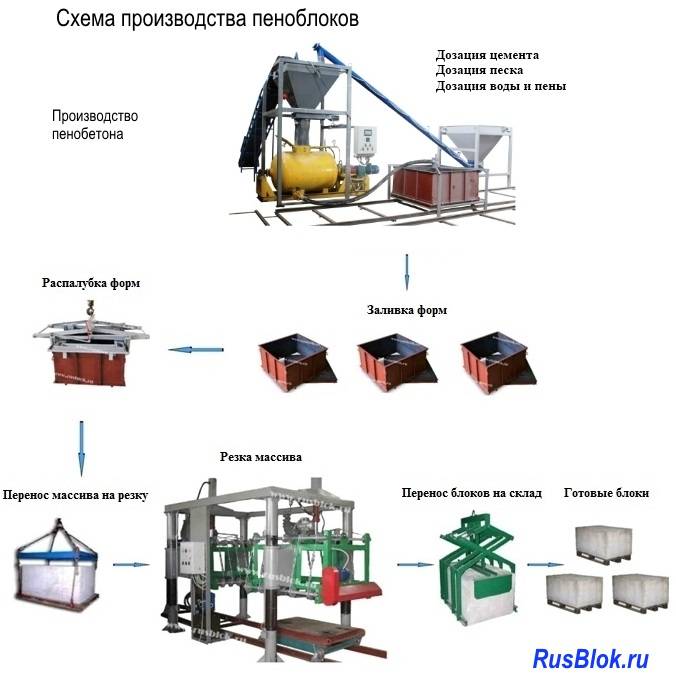

Для изготовления пеноблоков необходимы такие компоненты:

- вода;

- алюминиевая пудра;

- негашёная известь;

- песок;

- гипс;

- цемент.

План производства включает примерно шесть стадий. В первую очередь сырье просеивают, чтобы отделить его от ненужных примесей. Затем смешивают воду и песок для образования шлама. После этого все компоненты в нужных пропорциях загружаются в специальное оборудование, где в процессе смешения происходят все необходимые химические реакции. В результате получается смесь с пористой структурой.

Ее необходимо сформировать по заданным параметрам, а также вспучить материал на нужную высоту. Для этого смесь отправляют на формовочное оборудование. Момент окончания формировки определяется тогда, когда смесь достигает заданной высоты, а выделение газов становится минимальным. Когда блоки застынут, их достают из металлических форм и разрезают по заданным параметрам. Остатки используют в дальнейшем производстве.

На следующем этапе блоки подвергаются обработке теплом и влагой. По окончании этой процедуры их упаковывают и отправляют на хранение или заказчику.

Преимущества газобетона перед обычным бетоном

Газобетон более чем в 5 раз легче обычного бетона. Это помогает избежать постоянного задействования тяжелой техники и обеспечивает существенную экономию во время его транспортировки до места осуществления строительных работ. А высокий уровень сопротивления теплоотдачи данного строительного материала гарантирует значительную экономию средств на последующее отопление строения, изготовленного из данного материала.

В качестве примера можно привести результаты исследований. Сообщается, что газобетонный блок более чем в 5 раз теплее стандартного кирпича и после укладки не нуждается в дополнительном утеплении, так как практически всегда сохраняет свои технические характеристики, независимо от перепадов температуры, даже в критических значениях. Именно поэтому в данное время потребительский спрос на данный строительный материал имеет тенденцию стабильного роста. Изобретенный более 70-ти лет назад, на сегодняшний день газобетон зарекомендовал себя у крупных строительных компаний и частных лиц как одновременно надежный и экономически выгодный строительный материал. Газосиликатные блоки существуют в таких модификациях как:

- предназначенные для использования в качестве утеплителя с плотностью в 350 кг/м;

- предназначенные для строительства стен малоэтажных зданий с плотностью в 400 кг/м;

- предназначенные для возведения стен от 3 этажей с плотностью в 500 кг/м;

- предназначенные для возведения высотных построек с плотностью в 700кг/м.

Поиск каналов сбыта газобетона

Самый сложный этап организации бизнеса – это поиск каналов сбыта газоблоков. Чтобы производство заработало в полную силу, нужно постоянно продавать продукцию. Найти покупателей не так просто – большинство компаний-застройщиков уже сотрудничают с другими поставщиками строительных материалов.

Рекламировать свою продукцию можно разными способами:

- расклеить объявления на въезде в строящиеся коттеджные посёлки, на выезде из города;

- дать рекламу в газеты;

- разместить объявления о продаже газобетона на бесплатных и платных площадках в интернете;

- связываться напрямую с застройщиками и предлагать им продукцию по выгодной цене;

- создать сайт и продвигать его.

Особенность бизнеса – сезонность. Спрос на строительные материалы возрастает в тёплое время года. Этот фактор нужно учитывать при организации. Хорошо, если запуск производства придётся на конец февраля – начало марта. Тогда в распоряжении предпринимателя будет достаточно времени для наработки постоянных заказчиков.

Виды и конструкция

Оборудование для производства газобетона условно делят на группы:

- мобильные установки;

- стационарные;

- мини-установки;

- конвейерные линии.

Применяют два вида изготовления газобетона – автоклавный и неавтоклавный. Применяя естественный способ твердения газобетонного материала, обеспечивается прочность конструкции и увеличивается несущая способность стен. Блоки, изготовленные автоклавным методом, имеют высокие теплоизоляционные характеристики.

Емкость газобетонных установок выполняется в виде прямоугольника или U-образная. Размеры изделий из газобетона исходят из форм, применяемых на этапе заливки. Преимущество заключается в возможности изготовления по индивидуальным размерам.

Мобильные

Перед тем как приступить к строительству поместья, заботятся о материалах и вспомогательных установках, которые необходимы для собственного изготовления неавтоклавного газобетона. Установка для изготовления газобетона включает в своем комплекте:

- компрессор;

- электродвигатель;

- набор для подключения агрегата;

- разливочный шланг;

- инструкцию с описанием технологии, с помощью которой производство газобетона не потребует больших усилий.

Применение установки для замеса бетонного раствора позволяет упростить процесс перемешивания и обеспечить высокое качество материалам. Использование компрессорной установки увеличит производительность на 25% и сэкономит расходные материалы. Установка имеет невысокую цену, но, несмотря на это обладает надежностью и простотой в использовании. Для приготовления газобетонных изделий с помощью агрегата, не нужны специальные навыки, можно просто изучить инструкцию или посмотреть обучающий урок на диске, который идет в комплекте. Мобильная установка не занимает много места, поэтому обустраивать специальное помещение для ее хранения не имеет надобности.

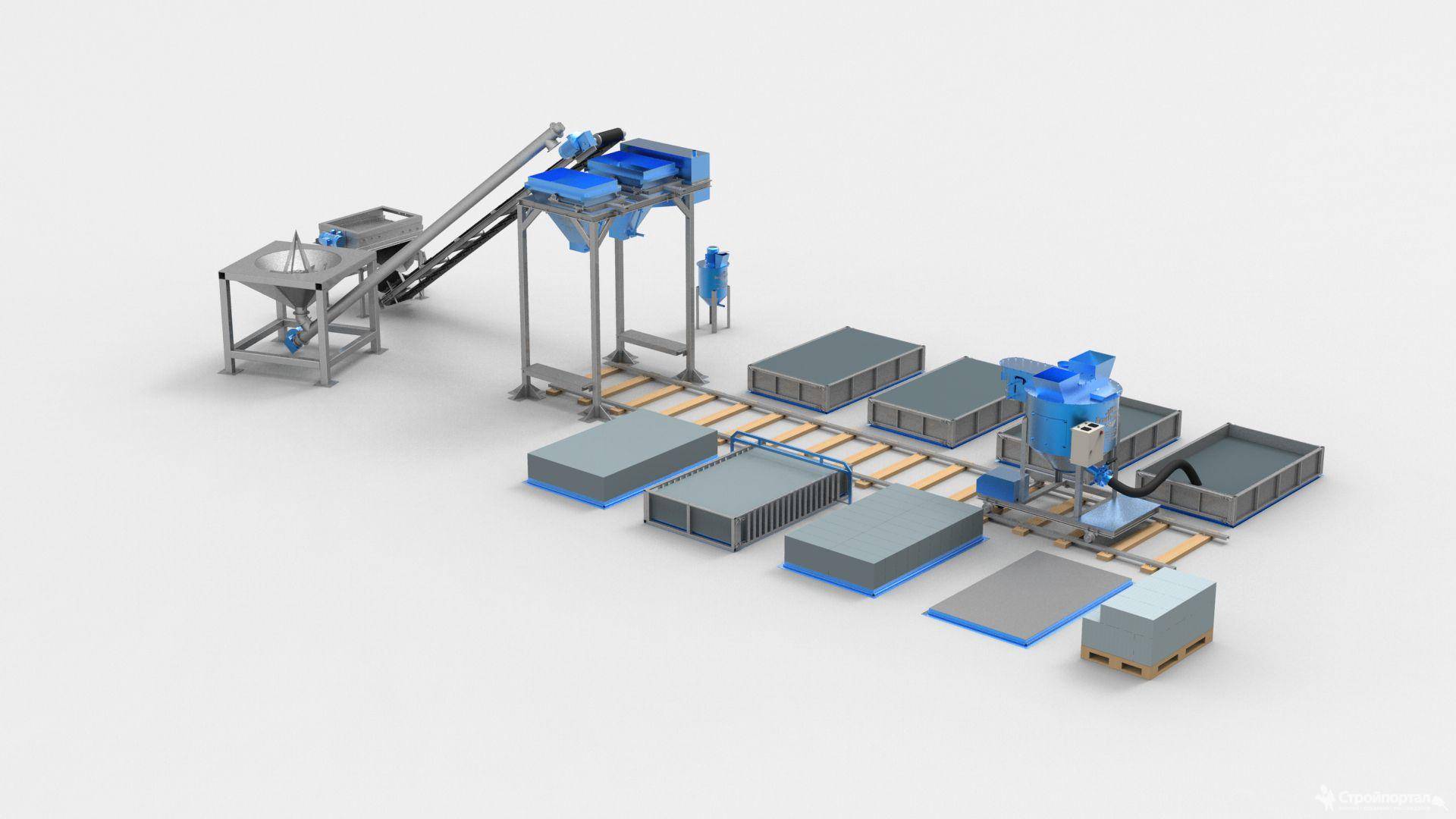

Стационарные

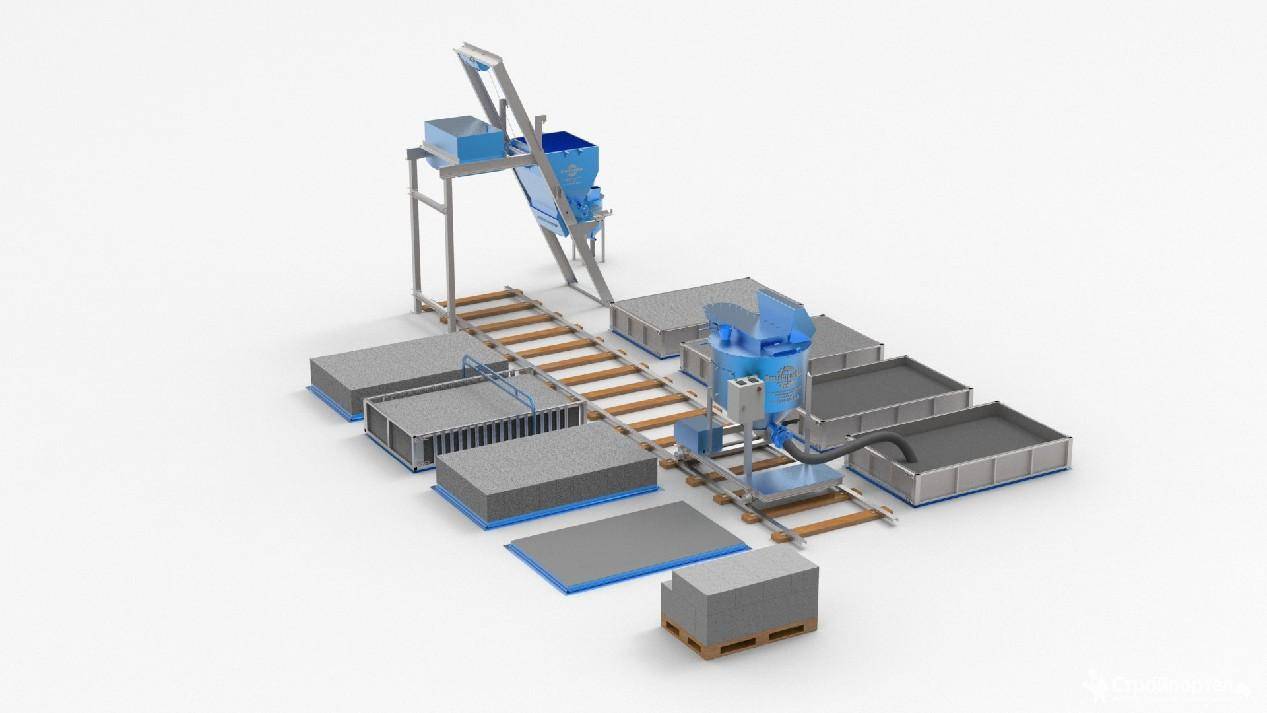

Стационарная установка.

При наличии малой строительной компании пригодится стационарная линия изготовления неавтоклавного газобетона. Такие установки автономны и применения ручного труда не требуется. Хранить стационарные лини нужно в специально оборудованных помещениях. Перемещать установки на строительный объект нужно с использованием специально предназначенного оборудования. Стационарные линии включают в свою конструкцию дозаторы, которые автоматически измеряют нужное количество ингредиентов. Установка состоит из бойлера, в котором греется вода до нужной температуры, вибросита и ленточного конвейера для просеивания и передачи песка.

Стационарная линия размещается на площади в пятьсот квадратных метров, для работ требуется два обученных человека. Материал из оборудования выходит высшего качества, это позволяет закрывать глаза на недостаток установки – большие расходы на приобретение агрегата и занимаемая площадь.

Мини-установки

Стационарные линии только в уменьшенном виде представляют собой мини-установки. Изготовление блоков проходит по такой же технологии, как и в стационарных установках, только выход готового материала значительно меньше. Качество материалов также находится на высшем уровне и ничем не уступает блокам, изготовленным в стационарных линиях.

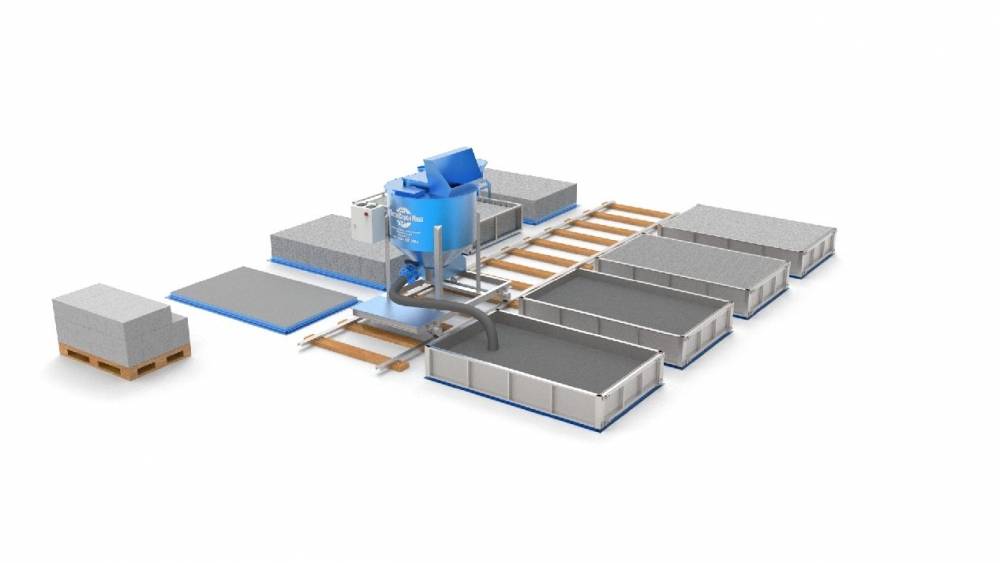

Установка состоит их неподвижных форм и перемещающегося смесителя. Мини-линии работают как от стационарной, так и от передвижной электростанции. Также при необходимости возможно перемещение агрегата по строительной площадке. Такая установка подойдет, когда занимаются малым производством продукции.

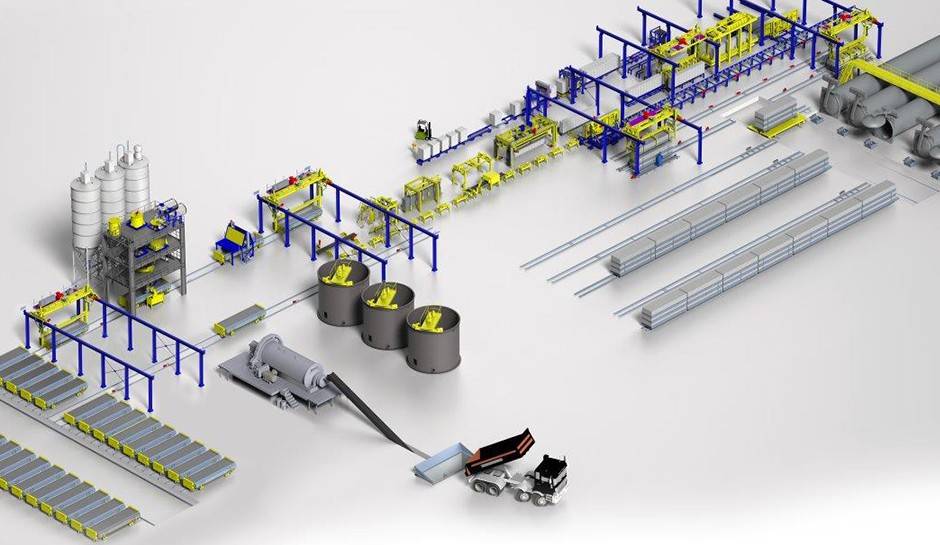

Конвейерные

Конвейерные установки для производства газобетона.

При больших объемах готовой продукции используют конвейерные установки, которые исключают применение ручного труда. Работа автоматизирована, что позволяет экономить на оплате труда работников. Установка конвейерного механизма требует больших площадей и обслуживающего персонала. Конструкция агрегата включает в себя перемещающуюся форму при неподвижном дозаторе и мешалки. За счет объемов выпуска готовой продукции и высокого качества материалов, обеспечивается соответствующая прибыль, которая в скором времени окупает дороговизну оборудования.

Технологии

Существуют два способа получения материала: с автоклавной обработкой и без нее. Первый метод обеспечивает большую прочность и значительно сокращает сроки изготовления, так как газобетон набирает проектной мощности за 12 часов.

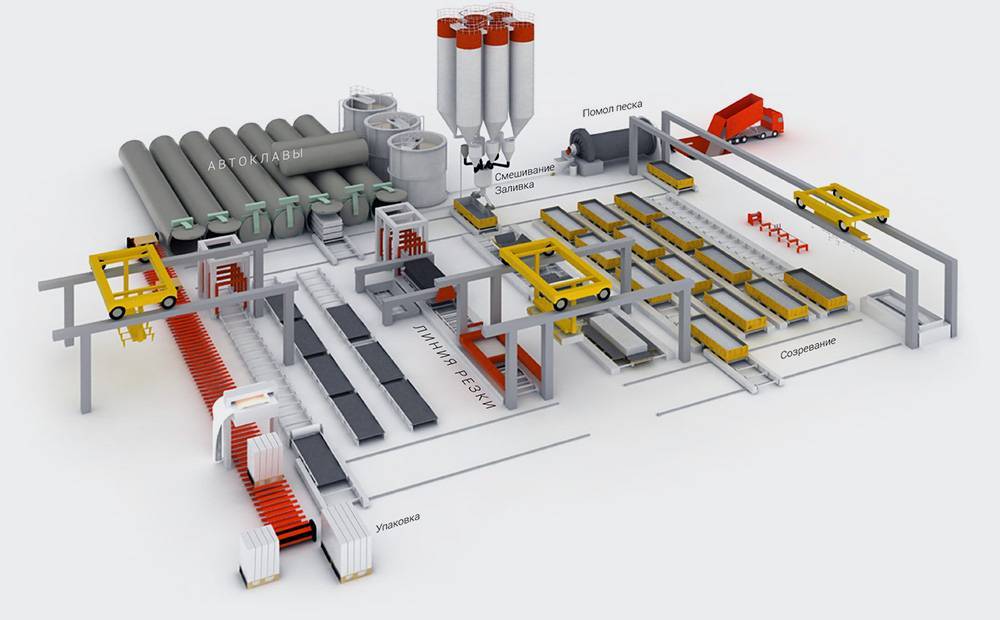

Автоклавная

На первом этапе подготавливают сырье: перемалывают песок с гипсовым камнем, подготавливают воду – она должна быть очищена и нагрета до 40 С, прогревают другие ингредиенты при необходимости: температура смеси в смесителе должна достигать 35 С.

С помощь дозаторов загружают по очереди шлам, воду, вяжущее – портландцемент, известь, вместе с ПАВ и какими-либо другими добавками. В последнюю очередь после первичного перемешивания в течение 1–2 минут, добавляют алюминиевую пудру или пасту.

Металлический алюминий вступает в реакцию с цементным или известковым раствором – по сути, раствором гидроксида кальция, с получением алюминатов кальция и большого количества водорода. Последний, распространяясь по массе бетона, и образует огромное количество мелких пор.

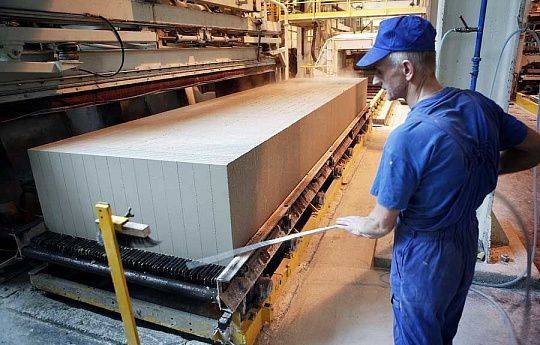

- Собственно вспучивание происходит уже после смешивания, в формах. Объем газобетона при этом сильно увеличивается. Схватывание цемента происходит весьма быстро, поэтому газобетон сначала режется, а только затем уже в виде готовых блоков отправляется в автоклав.

- В автоклаве в условиях повышенной температуры, давления и влажности происходит второй ряд реакций: взаимодействие гидроксида кальция и оксида кремния, где в результате получают двухосновные гидросиликаты. Их появление и обеспечивает стремительный набор прочности, которым и славится газобетон.

- При снижении давления и температуры из блока испаряется вода. Поэтому готовый продукт практически не нуждается в сушке.

Процесс производства автоклавного бетона на заводе запечатлен в этом видео:

Неавтоклавная

Производственная линия исключает этап автоклавирования, в остальном являясь идентичной. Так как, именно использование автоклава составляет наибольшие расходы при изготовлении, такая линия намного дешевле и по стоимости, и в обслуживании.

- Чтобы достигнуть такой же или приблизительной прочности автоклавного газобетона, в исходное сырье добавляют специальные добавки: дисперсно-армирующие волокна – стекловолокно, например, микрокремнезем и другие.

- После смешивания газобетон заливают в металлические формы, где он вспучивается и застывает. Распалубной прочности он достигает через те же 150 мин, после чего нарезается по размерам и сразу же отправляется на склад. Окончательное затвердение происходит в обычных условиях естественным порядком.

Такой материал не только менее прочен, но и дает большую усадку – до 2–3 мм/м против 0,3 мм/м у автоклавного газобетона. Частично эта проблема решается за счет использования полиамидных армирующих волокон.

Поговорим про оборудование для производства автоклавного и неавтоклавного газобетона, узнаем и о технологии изготовления своими руками такого материала.

Изготовление неавтоклавного газобетона рассмотрено в видео ниже:

Состав газобетонных блоков

Все перечисленные преимущества этого строительного материала обусловлены его составом. Все, из чего состоит газобетон, — это цемент, кварцевый песок и газообразователь, в роли которого выступает алюминиевая пудра. Некоторые производители добавляют в состав гипс, известь, золу, другие ингредиенты.

Таким образом, газобетон делается на основе сухих компонентов, которые размешиваются с водой. Для этих целей подходит любая техническая чистая вода, соответствующая требованиям ГОСТа 23732-79. При этом важна температура воды. Желательно, чтобы она была не ниже 45°С, поскольку это ускорит твердение блоков, повысит их прочность, а для предприятия это выгодно тем, что увеличится производительность линии в целом. Таким образом, многие производители подогревают воду, поскольку более высокая температура означает лучшее качество материала. А еще это помогает уменьшить количество используемого цемента, поскольку нагрев воды стимулирует активность сухих компонентов смеси.

Производство газобетона требует довольно серьезного подхода к выбору песка

Теоретически для этих целей подойдет как карьерный, так и речной песок, но важно, чтобы в нем содержалось как можно меньше илистых или глиняных частиц. Также важно выбрать размер зерен — не более 2 мм

Технология производства газобетона автоклавным способом позволяет заменить песок шлаком или золой, полученным от металлургических производств. Золы ТЭС помогают получить газобетон с меньшей плотностью. Это помогает дополнительно сократить расходы на производство материала.

Для изготовления газобетонных блоков необходим портландцемент марок М400 и М500. Лучше всего, чтобы портландцемент соответствовал требованиям ГОСТа 10178-85. А вот алюминиевая пудра должна быть марок ПАП-1 или ПАП-2 — она и выполняет роль газообразователя. Иногда для тех же целей применяется специальная паста. Это может быть и суспензия, поскольку пылевидный алюминий не так удобен при замешивании раствора. Могут применяться и суспензии на его основе.

На чем основано действие алюминиевого порошка? Он вступает в реакцию с цементным или известковым раствором, обладающим свойствами щелочи, и в ходе этого химического процесса образуются соли (алюминаты) кальция и газообразный водород, обеспечивающий формирование пор.

Для производства газобетона очень важно сделать правильный расчет расхода по каждому компоненту исходного сырья. Существуют стандартные рекомендации для автоклавных газоблоков

Исходя из такой рецептуры, на весь объем смеси берут 50-70% цемента, 0,04-0,09% алюминиевого порошка и до 20-40% песка. Кроме того, понадобятся вода (0,25-0,8%) и известь (1-5%). Таким образом, для того чтобы получить 1 кубометр газобетона, нужно взять до 90 кг цемента, до 300 л воды, извести — 35 кг, песка — 375 кг, алюминиевого порошка — 0,5 кг. Но это количество может быть скорректировано уже в условиях конкретного производства в зависимости от качественных характеристик самого сырья.

Основные этапы изготовления

Производство газобетонных блоков возможно двумя способами – автоклавным и естественной сушкой. Во втором случае характеристики готовых изделий несколько ниже, однако они отвечают требованиям безопасности и не влияют не качество строительства.

Технологический процесс включает:

- Подготовку сырья.

- Составление смеси.

- Разливку по формам.

- Порционирование блоков.

- Сушку.

- Упаковку.

На первом этапе отбирают компоненты в необходимом количестве в соответствии с технологической инструкцией. Затем загружают их в смесительное отделение производственной линии. Здесь сырье превращается в однородную массу.

Затем перемешанное сырье поступает на обогащение газом. После окончания процесса газообразования полуфабрикат подсушивается в термокамере или в естественных условиях.

До окончательного затвердевания специальные стальные струны разрезают заготовку на блоки нужного размера.

Далее следует сушка на поддонах или в автоклаве.

Оборудование для производства газосиликата

Поскольку производство автоматизировано, оно предусматривает использование множества устройств и механизмов. Все они отвечают за реализацию определенного этапа технологии.

Главными модулями оборудования являются:

- система дробления материалов – состоит из бункера для песка, шаровой мельницы, ленточного конвейера, дробилки, элеватора, газобетоносмесителя, электронных весов для отмеривания алюминиевой пудры и т. д.

- система заливки – включает в себя заливочный смеситель, платформу перевода, систему распределения газа и др.

- система резки – состоит из режущей рамы со струнами и ножами, захвата для переворачивания массива и т. д.

- система набора прочности – включает в себя автоклав, рельсы, паровой котел и пр.

- система упаковки – включает в себя кран-делитель, устройства для точных измерений, гидравлические колодки и т. д.

Все модули управляются при помощи процессорного устройства, которое координирует их работу и задает требуемые параметры.

Оценка экономической эффективности газобетонного производства

В том, что изготовление газоблоков – дело выгодное, нет никаких сомнений, иначе им никто бы не занимался. Экономисты, однако, предпочитают оперировать не яркими эпитетами, а цифрами. Сколько денег потребуется, чтобы начать бизнес с нуля? Какие предстоят текущие затраты на производство? Здесь необходим бизнес-план со всеми расчетами и анализом рынка.

Газобетон как товар

От других видов строительного камня газобетонные блоки выгодно отличаются по многим признакам

На них следует заострять внимание потенциальных потребителей

Ценовая гибкость. Газобетон производится по разным требованиям и различается удельной плотностью, которая обозначается как марка вида DX00, в которой X – количество центнеров в кубометре изделий. Например, блоки марки D600 и D500 применяются при возведении несущих стен и внутренних перегородок, а D300 идет на межэтажные перекрытия. При этом чем ниже плотность, тем лучшую теплоизоляцию обеспечивает газобетон

Себестоимость продукта существенно зависит от массового содержания цементного раствора, поэтому очень важно знать его строительное назначение

Экологическая чистота. Технология производства газобетона не предполагает применения каких-либо химикатов, воздействующих на здоровье. Ингредиенты перечислялись выше, и среди них нет никаких вредных веществ.

Легкость. Для любой строительной конструкции желательно снижение массы.

Практически идеальная геометрия. Газобетонные блоки монтируются на строительный клей, причем его расход относительно невелик благодаря плотному прилеганию.

Тепловая и звуковая изоляция. Именно пористой структуре этот стройматериал обязан своей популярностью

Недостаток у газобетона по сути всего лишь один – он плохо «держит удар» при транспортировании

Поэтому его упаковке уделяется такое внимание

Анализ регионального рынка газобетона

Планируя организацию завода по производству газобетонных блоков, следует изучить конкурентную обстановку. Так как бизнес этот выгодный, возможно, кто-то им уже занимается

Рентабельность предприятия напрямую зависит от масштабов производства, поэтому важно правильно оценить свои финансовые возможности. Лучше всего раздобыть прайс-лист ближайшего потенциального конкурента перед тем, как считать собственную ориентировочную себестоимость

Стоимость газобетонного оборудования

Чтобы купить линию по производству газобетонных блоков, в первую очередь следует определиться с ее производительностью. На рынке предлагаются комплекты отечественных и зарубежных (преимущественно китайских) поставщиков по ценам от нескольких миллионов рублей. Бывшая в употреблении техника стоит в разы дешевле.

Для небольших производств есть смысл рассматривать цены на наиболее дорогостоящие элементы технологической оснастки: стоимость форм в среднем – 18–22 тыс. руб., бетономешалки – от 13 тыс. руб.

Примеры цен на газобетонное оборудование: мини-линия марки Иннтех 10 с суточной производительностью 10 куб. м. обойдется в 370 тыс. руб. Цена конвейерной линии Иннтех-75 класса Профи (75 куб. м в сутки) – 2,1 млн руб.

Минимальные начальные вложения в газоблоковый бизнес

Открытие линии по выпуску газобетонных блоков требует следующих затрат:

| Целевое назначение | Сумма, тыс. руб. |

| Аренда помещения за полгода (ориентировочный срок выхода на точку «ноль») | 120 |

| Подготовительные мероприятия | 50 |

| Регистрация субъекта экономической деятельности | 10 |

| Стоимость оборудования | 500 |

| Запас сырья | 100 |

| Маркетинг и реклама | 10 |

| Непредвиденные издержки | 10 |

| Итого: | 800 |

Приведенные суммы – ориентировочные. В каждом конкретном случае их следует определять индивидуально.

Штатное расписание

В составе персонала, как правило, присутствуют следующие штатные единицы:

| Наименование должности | Количество | Оклад, руб. в мес. | Общая сумма |

| Технолог | 1 | 35 | 35 |

| Сменный оператор | 2 | 40 | 80 |

| Грузчик | 2 | 18 | 36 |

| Итого в месяц: | 151 |

Стоимость материалов

Для изготовления одного кубометра газобетонных блоков потребуются следующие затраты на приобретение ингредиентов:

Порошок алюминиевый за 500 г – 52,5 руб. (при цене 105 руб. за кг).

Цемент, за 90 кг – 315 руб. при цене 3500 руб. за тонну.

Песок речной, за 375 кг – 168,75 руб. при цене 450 руб. за тонну.

Итого 711 руб. 25 коп.

Состав и технология производства газобетонных блоков

В состав газобетона входят:

- Песок, преимущественно кварцевый, около 70 %.

- Портландцемент 8 – 10 % с высоким содержанием силиката кальция (от 60 %).

- Вода.

- Негашеная известь до 20 % с большим содержанием оксидов магния и цинка.

- Гипс 2 %.

- Пудра из алюминия 2 % – порообразующий компонент. Чаще используют пасты и суспензии из алюминия, так как при добавлении порошка в чистом виде образуется много пыли.

Хлорид кальция добавляют для ускорения процессов затвердения материала. Если добавить армирующие волокна, газобетон получится более прочным. Тогда из него можно делать плиты перекрытия, перемычки. Иногда в состав газосиликатных блоков вводят отходы металлургического производства – золу и шлаки.

Точные состав и пропорции, из чего делают газосиликатные блоки, определяются ГОСТом и зависят от целей строительства. Чтобы получить нужный вид газобетона, закладывают компоненты в соответствующих пропорциях. Процентная доля пор в газобетоне определяет вес и прочность готовой плиты, колеблется в большом диапазоне:

- От 38 % для получения прочных строительных блоков.

- Около 52 % в облегченных плитах, предназначенных для межкомнатных перегородок, надстроек над готовым зданием – мансард, верхних этажей, одноэтажных легких хозяйственных построек.

- До 92 % для получения плит как теплоизоляционного или отделочного материала, на которые не предусмотрены функциональные нагрузки.

Подготовка компонентов смеси осуществляется на отдельных технологических установках (шаровых мельницах), перемалывающих гипс, песок и другие компоненты до состояния шлама плотностью 1,71–1,72 кг/л.

Мощность данного оборудования позволяет перерабатывать 25 тонн прямого шлама в час. Дозировка компонентов выполняется при помощи компьютерного оборудования полностью в автоматическом режиме на основе конкретной рецептуры. Помимо массы учитывается также плотность и температура отдельных элементов смеси.

Корректировка данных показателей производится путем добавления теплой или холодной воды из резервуаров, которыми оснащена смесительная башня.

Приготовление алюминиевой суспензии осуществляется на отдельном участке и добавление ее в смесь происходит через высокоточный весовой дозатор.

Газобетонные блоки торговой марки Bonolit производятся из натуральных компонентов. Для создания смеси используется известь, гипс, кварцевый песок, вода, а также цемент и газообразующие компоненты (алюминиевая паста или пудра).

Наличие газообразователя в смеси дает возможность создать сквозные равномерные ячейки в структуре готовых изделий, что снижает их массу и теплопроводность. Для формирования однородного состава используется специализированное оборудование (шаровые мельницы, шламбассейны и т. д.).