Из чего можно его сделать

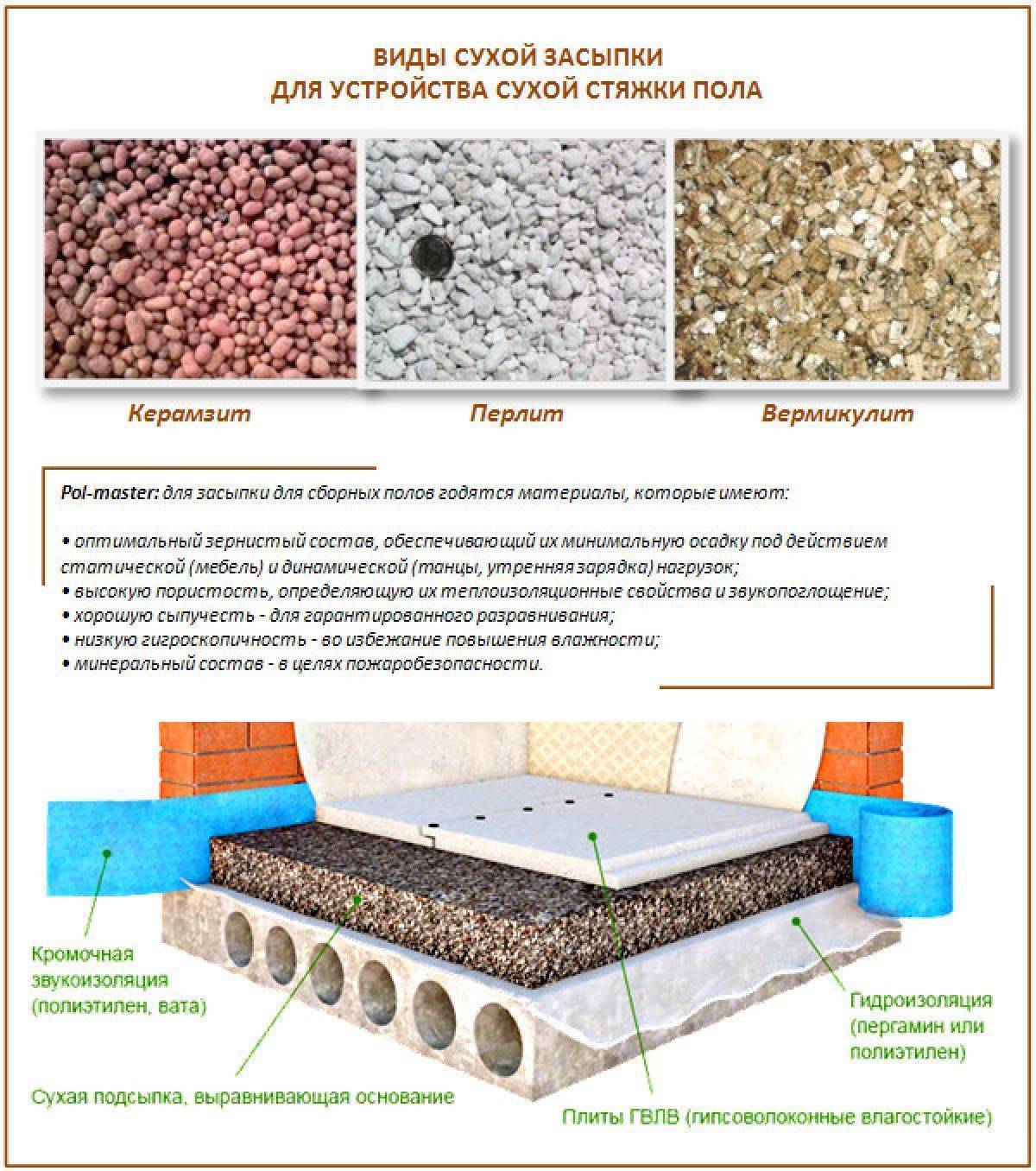

Перечислим перечень материалов, подходящих для создания дренажной системы и выясним, какой из них лучше, и как правильно их подготовить. Цветоводы в качестве дренажных материалов обычно применяют:

- Керамика. Старые керамические горшки можно использовать для сооружения дренажа. Достаточно расколоть их на мелкие черепки и обеззаразить. На дно горшка осколки укладываются выпуклой частью вверх. Они не должны быть слишком крупными. Минус – наличие острых краев.

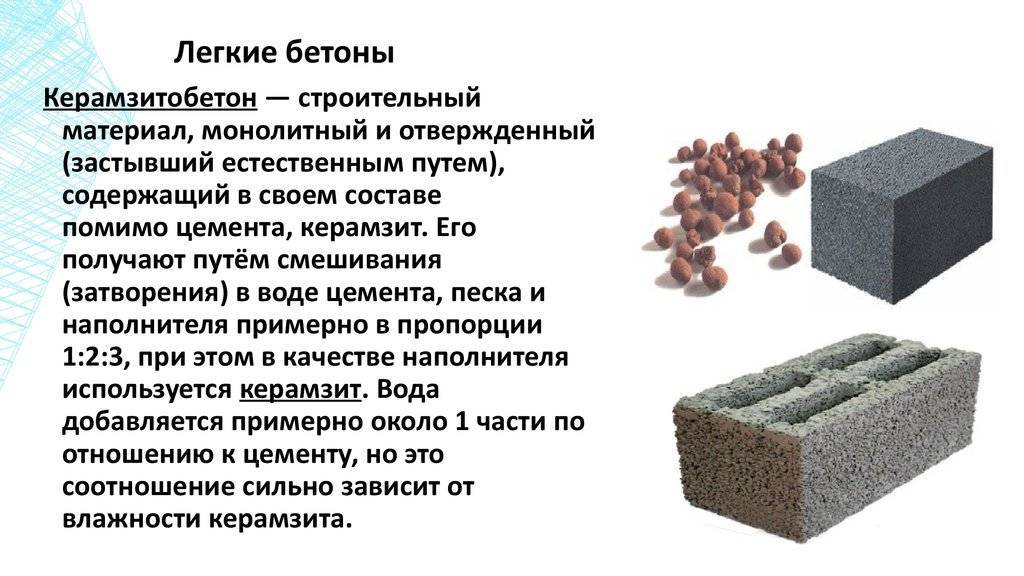

- Керамзит. Это один из лучших и недорогих дренажных материалов. Он легко отводит влагу, а также впитывает ее, отдавая растению по мере необходимости. Керамзитовый дренаж не имеет острых углов, а потому он безопасен для корневой системы. Однако перед использованием он нуждается в обеззараживании. Минусов не отмечено.

- Мох. Сфагнум можно собрать на болоте либо купить в цветочном магазине. Это не только дренажный материал, но и хороший обеззараживатель, а также влагоудерживающий агент. Перед укладкой на дно его нужно замочить на 30 минут в теплой воде. Минус – недолговечность. Но с учетом того, что растения требуют частой пересадки, это не проблема. Еще один недостаток – корни прорастают сквозь мох. Поэтому отделить их друг от друга в будущем будет почти невозможно.

- Древесный уголь. Это не только дренаж, но и подкормка, а также влагоудерживающий агент и материал, впитывающий соли и обеззараживающий грунт. Уголь укладывают на дно горшка крупными кусками. Минусов нет. Но есть нюанс – он ощелачивает почву. А это вредно, если растение предпочитает слабокислую или кислую реакцию грунта.

- Вермикулит. Он впитывает воду вместе с питательными элементами. Поэтому растение будет подкармливаться всякий раз, как материал начнет отдавать влагу. Минусов нет.

- Перлит. Это еще один из самых лучших материалов для создания дренажа. Но он дорого стоит. Пожалуй, это его единственный недостаток.

Разновидности керамического зерна

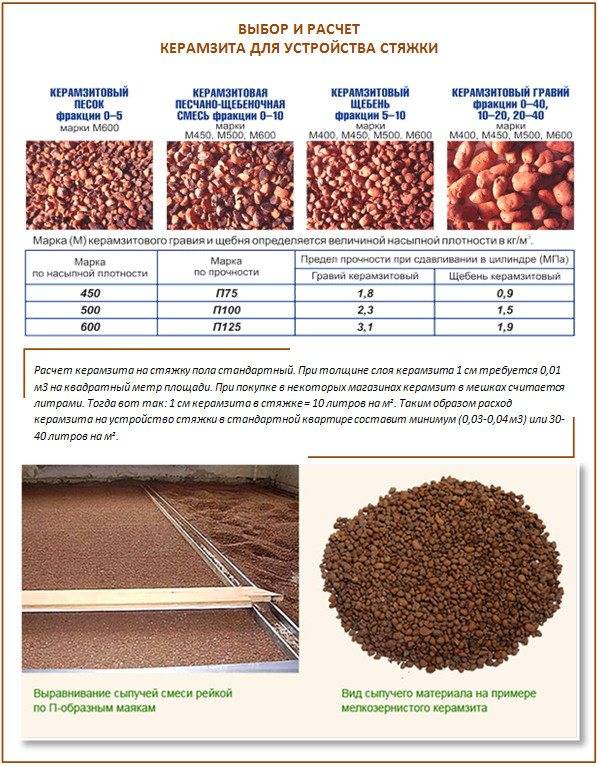

Разновидности керамзита и его технические параметры Материал классифицируют по размерам зерен. На основании этого он делится на 3 категории.

Песок

Гранулы величиной не более 5 мм, изготовленные посредством дробления крупных кусков запеченной глины или обжигания остатков начального сырья. Мелкофракционный керамзит может применяться как наполнитель для сверхлегкого бетона или цементной смеси.

Гравий

Округлые зерна размером 5-40 мм, произведенные с помощью вспучивания глиняной заготовки в доменной печи. Благодаря хорошим показателям теплоизоляции возможно использование в качестве утеплителя или изготовления блоков бетона.

Щебень

Элементы с углами, крупные – от 5 до 40 мм. Производство осуществляется посредством дробления керамических пластов. Материал – наполнитель, необходимый для легкого бетона.

Подготовка оборудования

Для производства материала мастер понадобится бетономешалка и вибростанок.

Ручные вибростанки

Малогабаритное устройство оптимально подходит для реализации работ в непрофессиональных условиях.

Основные характеристики:

- вибратор фиксируется на корпусе и производит умеренные колебания, что обеспечивает равномерное распределение рабочей массы по форме;

- изделие оснащено стационарными и съемными пустотообразователями. В первом случае можно выпускать полнотелые и пустотелые модули;

- в зависимости от производителя и дополнительных опций стоимость вибратора доходит до 10 т.р.

Механизированные передвижные станки

Основные характеристики:

- оборудование укомплектовано несущим корпусом и рычажным приводом для автоматического снятия формы с корпуса;

- станок оснащен колесиками, которые позволяют организовать легкое перемещение по площадке;

- в зависимости от потребностей, можно выбрать модель с различными надстройками, например, — прессом для утрамбовывания;

- вибратор фиксируется на аппарате и посылает импульс к форме;

- устройство может быть оснащено 4 матрицами, что ускоряет производственный процесс;

- стоимость достигает 16 т.р

Вибростол

Основные характеристики:

- основа устройства оснащена встроенным вибратором, тут размещается металлический поддон, толщиной до 3 мм;

- на поддон выставляются формы, которые утрамбовываются вибрациями;

- затем поддон относят в вентилируемое сухое место, где происходит окончательное высыхание материала;

- все манипуляции реализуются вручную;

- за раз можно приготовить до 6 форм, которые на поддоне удобно транспортируются к месту сушки;

- нижнее размещение вибраторов позволяет получить полное и оптимальное распределение вибраций по всему столу;

- стоимость оборудования колеблется около 20 т.р.;

- вибростол не мобилен, крупногабаритен и требует много ручного труда.

Вибропресс

Оборудование этого класса применяется на крупных заводах и предприятиях. На всех стадиях изготовления блоков практически исключен ручной труд. Устройство отличается высокой производительностью и позволяет получить отменное качество модулей.

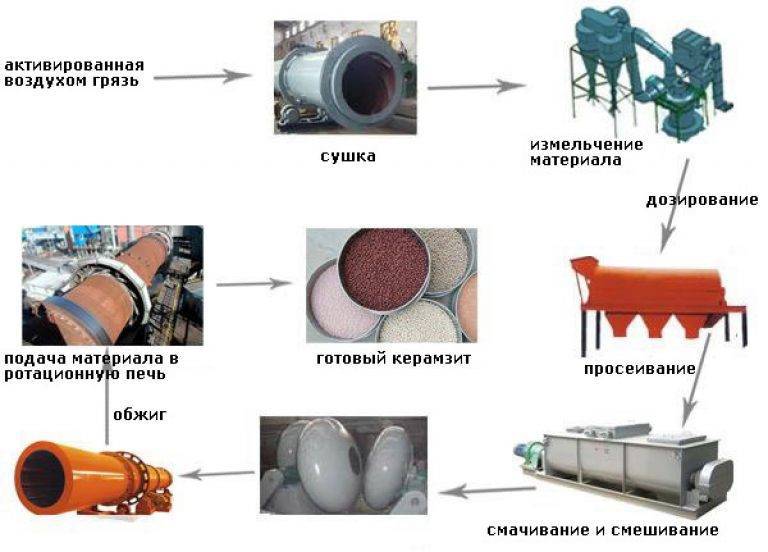

Технология изготовления керамзита

Большое значение при производстве имеет не только исходное сырье, но и метод изготовления керамзита. Ведь именно благодаря технологическому процессу материал получает перечисленные выше уникальные свойства.

Технология производства керамзита основывается на сильном тепловом воздействии, которому подвергается в печи подготовленная глина. Из-за огромной температуры материал вспучивается и становится пористым. При этом поверхность гранул оплавляется, что делает их герметичными и прочными.

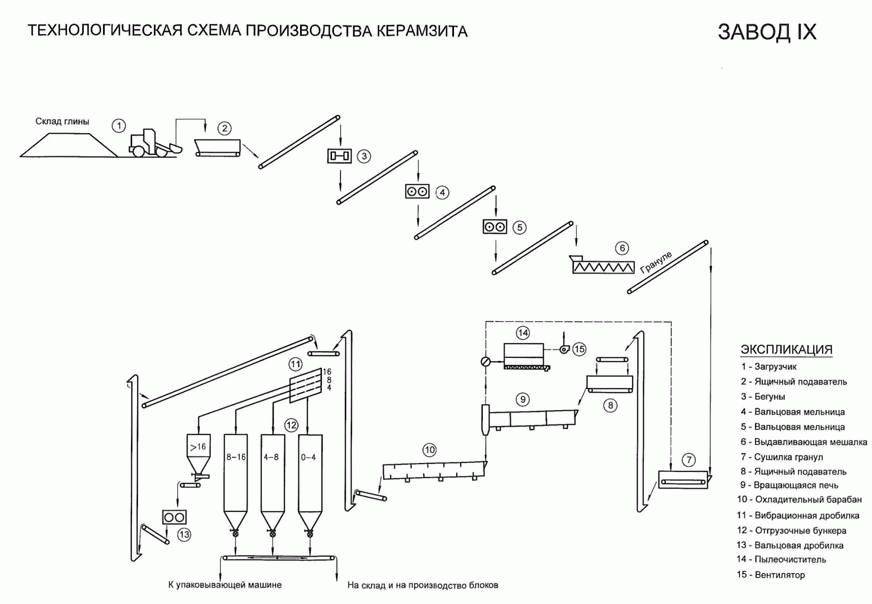

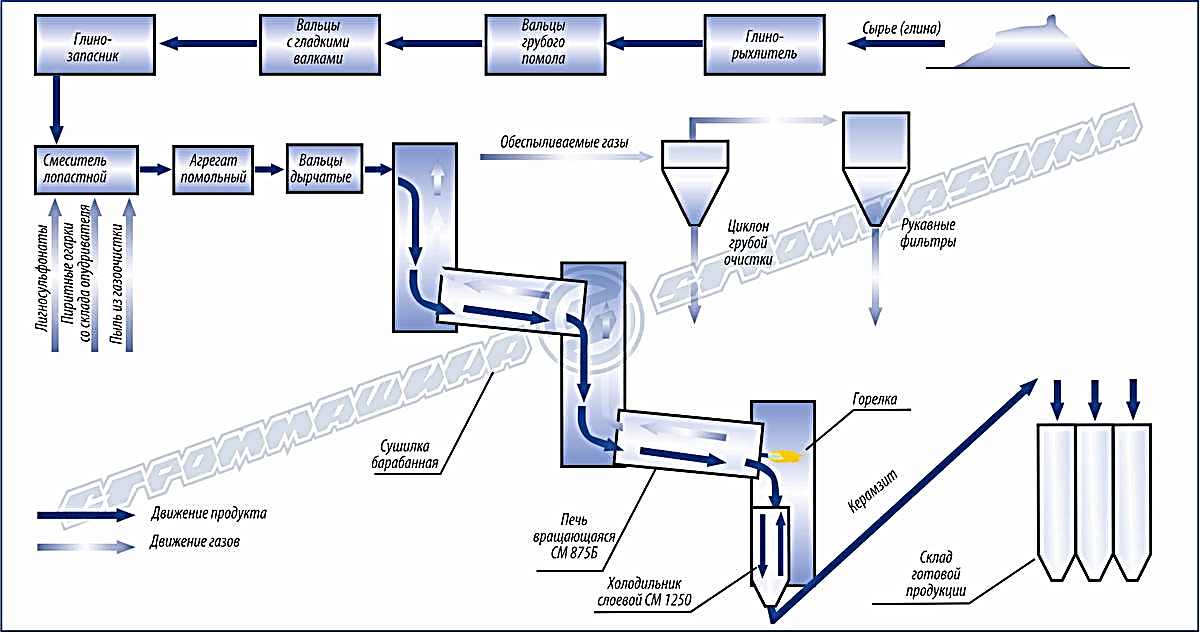

Технологическая схема производства керамзита в заводских условиях следующая:

1.Добыча глинистых пород осадочного типа и их доставка в место хранения.

Разработка глиняных месторождений осуществляется открытым методом. Работы производятся экскаваторами. При добыче метаморфита (видоизмененной глины, включающей в себя глинистый сланец, аргиллит и пр.) предварительно проводятся взрывные работы.

Благодаря глинохранилищам процесс производства керамзита становится непрерывным, так как складские резервуары могут вмещать в себя запас сырья на несколько месяцев вперед, предотвращая его промерзание. Применяется также открытое хранение глины, при котором природные изменения температуры и влажности разрушают исходную структуру сырья, облегчая его дальнейшую обработку.

2.Процесс переработки сырья и формирования гранул необходимого размера.

В результате данной процедуры подготавливаются сырцовые гранулы соответствующих размеров и консистенции. Для увеличения показателей вспучиваемости могут добавляться горные породы, железосодержащие компоненты, а также различные вещества органического (мазут, топливные остатки, раздробленный каменный уголь и т. д.) или искусственного происхождения.

3.Обработка в различных температурных режимах: высушивание, обжиг, охлаждение.

Полученные на предыдущем этапе гранулы термически обрабатываются посредством просушки, обжигания и охлаждения. После просушки подготовленного сырья производится обжиг, причем на пористость полученного материала влияют как скорость сгорания топлива, так и выделяющиеся газы, обеспечивающие вспучивание вещества.

Полученный керамзит нужно охладить. На данном этапе большое значение имеет правильно подобранная интенсивность охлаждения, от которой зависит прочность конечного материала. Если применять очень быстрое охлаждение, гранулы керамзита могут потрескаться либо сохранить остаточное напряжение, в результате которого в дальнейшем могут появиться негативныепоследствия при использовании материала в связке с бетоном. Если же охлаждать слишком медленно, можно получить керамзит низкого качества ввиду смятия гранул и последствий воздействия окислительных процессов.

4.Дробление готовой продукции (в случае необходимости), сортировка с учетом плотности и фракций.

Готовый керамзит сортируют по плотности и размеру и, если необходимо, подвергают дроблению на фракции помельче.

5. Упаковка (если применяется), организация складирования материала.

После сортировки керамзит отгружается на склад либо непосредственно заказчику. Помимо реализации материала россыпью, на рынке есть спрос на керамзит, расфасованный в мешки, поэтому производители и поставщики, как правило, предлагают продукцию и в том и в другом виде.

Приготовление смеси

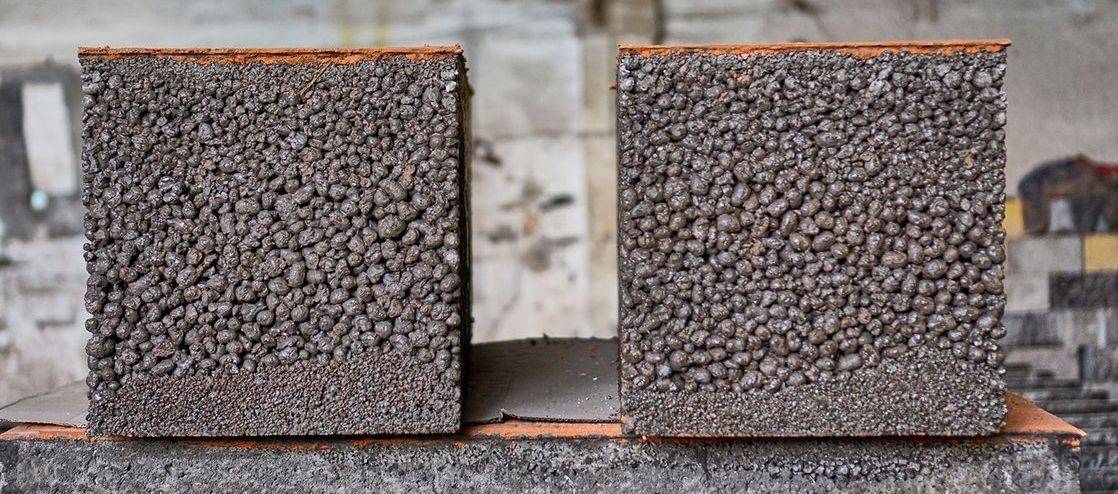

Как сделать керамзитобетон, пропорции которого подобраны и готовы для замеса? Для работы используется смеситель принудительного перемешивания, который не допускает изменений гранулометрического состава зерен керамзита и их разрушения.

Длительность замеса зависит от виброукладываемости раствора и составляет 3-6 мин. Благодаря тому, что керамзитобетон быстро теряет удобоукладываемость, допустимо выдерживание ее в форме после приготовления до уплотнения не более 30 сек.

Последовательность закладки компонентов в бетономешалку:

- вода;

- пластификатор – если используется;

- песок, после чего масса тщательно перемешивается;

- постепенно вводится весь объем керамзита;

- цемент.

При замешивании гравий должен покрыться цементным раствором. Масса должна быть однородной.

Дозировать материал удобно объемными дозаторами, что обеспечит оптимальный гранулометрический состав.

При более длительном выдерживании можно потерять прочность керамзитобетона, что опасно при производстве материала, предназначенного для стеновых конструкций

Критерии выбора керамзита

Кроме того, покупая утеплитель, учитывайте такие рекомендации:

Обращайтесь либо на завод, где изготавливается керамзит, либо к официальному представителю. Не приобретайте товар у сомнительных продавцов, соблазнившись низкой ценой. Его качество может быть очень низким.

Попросите продавца предоставить сертификаты качества на утеплитель. Керамзит изготавливается по ГОСТ 9757-90

Только согласно этому нормативу используется высококачественная глина и соблюдаются все нормы обжига.

Обратите внимание на условия, в которых хранится материал. Он должен находиться на складе в закрытом помещении, но не под открытым небом, где он может отсыреть и потерять свои свойства.

Проверьте целостность фракций керамзита

У качественного теплоизолятора должно быть как можно меньше битых гранул, крошки, песка. В целом, объем испорченного материала должен быть не больше пяти процентов.

Цветовая гамма качественного керамзита должна быть одинаковой у всех фракций: оболочка темно-бурого оттенка и темный (почти черный) разлом.

Технология получения керамзита

Сырьем для его производства являются определенные сорта глины – легкоплавкие, имеющие в составе до 30 % кварца, вспучивающиеся – с повышенным содержанием окислов железа (не менее 6 %) и органических веществ. При необходимости для усиления вспучивания проводят обогащение сырца мазутом или соляровым маслом.

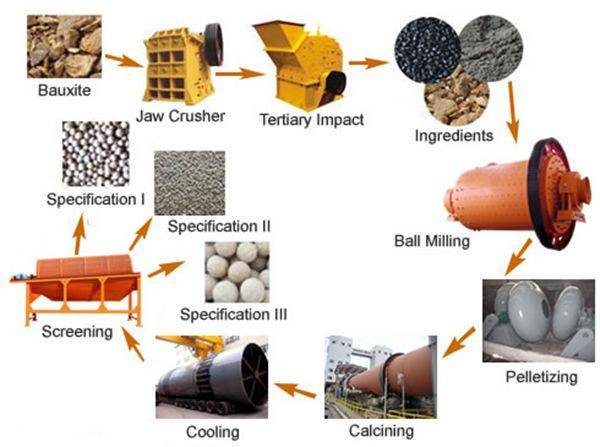

Наиболее распространены два варианта производства керамзитовой продукции.

Пластичный (мокрый) способ

Подготовленная природная глина с влажностью не более 30 % проходит два этапа помола специальными зубчатыми вальцами – грубый и тонкий. В результате получают первичные гранулы диаметром в 5–10 мм, которые подают в сушильный барабан. Здесь полуфабрикат подсушивается и проходит окончательную обкатку, приобретая овальную форму. Только после этого начинается обжиг в печи с помощью высоких температур (800–1350⁰ С) и при постоянном вращении. Спекшиеся керамические шарики, увеличившиеся после вспучивания в диаметре, направляют во вращающийся холодильный агрегат. Последний этап – рассев керамзита по фракциям.

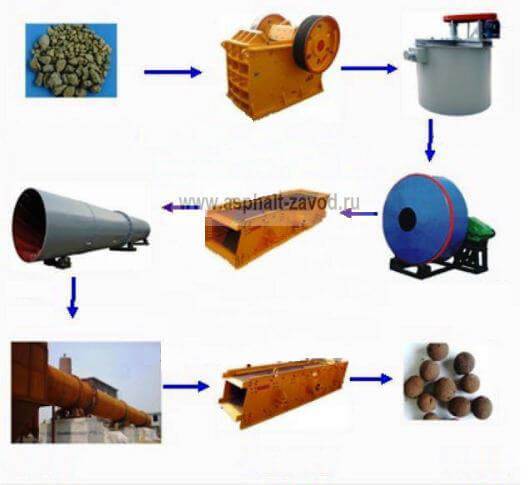

Сухой способ

В случае получения керамзита из плотного материала – каменистых глинистых пород, сланца – используют сухую технологию. Исходное сырье размельчают на специальном дробильном оборудовании до зерен размером в 1–20 мм. Сырец обжигают в барабанных печах, охлаждают и разделяют по фракциям. При таком способе производства отсутствует этап формовки зерна, поэтому продукт имеет кубические угловатые очертания.

Изготовление керамзита в промышленных объемах

Производство керамзита его состав

Состав керамзита

Основным материалом, из которого изготавливается строительный керамзит – это осадочные глинистые породы. Состав глинистых пород достаточно разнообразен и включает в себя не только обычную глину, а разнообразные примеси: кварца до 30%, органических соединений, полевого шпата, карбонатов и незначительное количество соединений разного рода металлов. Состав керамзита зависит от особенностей той или иной местности, где осуществлялась добыча сырья для производства.

Кроме изначально содержащихся в сырье компонентов, для достижения эффекта вспучивания в состав, на стадии производства могут добавляться искусственные примеси и органические соединения (соляра и масло).

Производство керамзита

Зависит от состава природного сырья и осуществляется тремя основными способами:

Используется для изготовления керамзита из максимально однородной глинистой каменистой породы, с минимальным количеством имеющихся примесей. Добытую однородную породу дробят и отправляют на обжиг. Считается самым простым и дешевым способом производства керамзита.

Мокрый способ производства

При данном способе глинистую породу смешивают с водой и дополнительными примесями, которые необходимы для получения определенных свойств керамзита. Данную смесь подают во вращающуюся печь, где она комкуется естественным способом и высушивается под воздействием печных газов.

Такой способ эффективен при использовании влажной глинистой породы и необходимости дополнительных включений в материал.

печь для производства керамзита

Пластичный способ производства

Наиболее затратный способ, с помощью которого создается материал с улучшенными техническими характеристиками. В данном случае, также применяется увлажнение сырья и добавка дополнительный примесей, для достижения однородной массы. Но в отличие от сухого производства, из полученной смеси, на ленточном прессе формируется гранулы примерно одинаковой формы, которые подаются в печь для обжига и просушки. Таким образом, получается твердый керамзит однообразной формы, со всеми свойствами кирпича. Однако, в отличие от кирпича, имеющий большую теплоэффективность, за счет пористости и значительно меньший вес. Подробнее про свойства кирпича.

Как сделать керамзит

При наличии необходимого оборудования материал доступен для изготовления в домашних условиях. Процесс производства керамзитовых блоков проходит в пять этапов.

При изготовлении гранул следуют следующей инструкции:

- В бетономешалку добавляют щебень, цемент, песок. Соблюдается пропорция 6:1:3. В емкость с водой засыпают мелкий керамзит и песок. Масса перемешивается, в процессе заливают цемент (М400 или М500).

- Мешают до возникновения вязкой однородной смеси (около 25 минут).

- В массу примешивают древесную смолу, пластификаторы.

- Готовую жидкость заливают в форму станка. Вибрация включена. Смесь равняют мастерком, после уплотнения перекладывают на поддон.

- Материал затвердевает на протяжении суток при температуре не менее 10 градусов Цельсия.

Плюсы – минусы керамзита

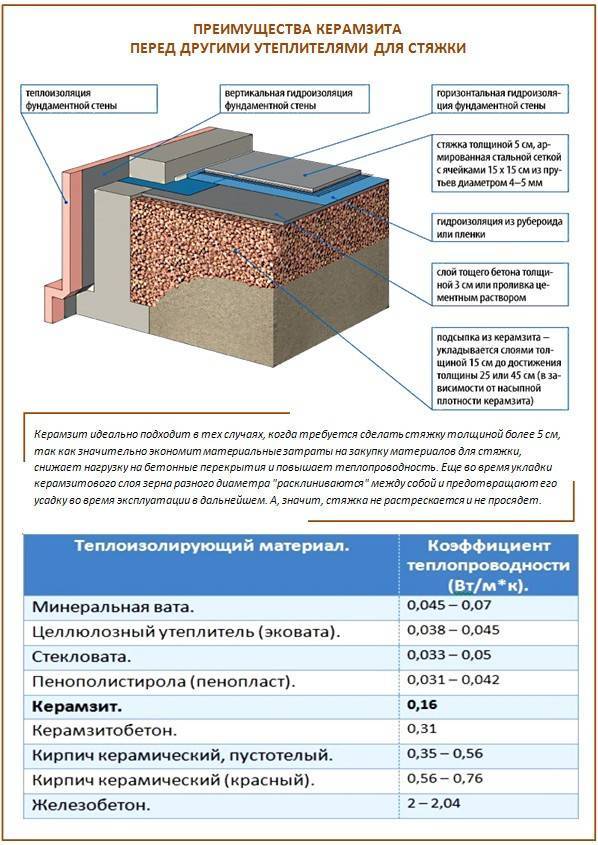

Керамзит, пористое вещество с небольшим весом, легче него разве, что минеральная вата и другие вспененные полимеры, при этом прочный. Его вес предполагает утепление потолков, так как нет значительной нагрузки на перекрытие. В то же время утепление полов с последующей цементной стяжкой, делает процесс более легким, так как во время работ, можно ходить по материалу, не опасаясь за его целостность. Основные достоинства керамзита кроются в следующем:

- высокий уровень шумо- и тепло изоляции. Пористая структура противостоит распространению звуковых волн, а в качестве утеплителя, гранулы работают как термос;

- малый объемный вес;

- экологичность;

- высокая стойкость к механическим воздействиям, никакие грызуны ему не страшны;

- керамзит полностью безопасен для человека, в нем не заводятся никакие личинки;

- пожароустойчивый материал, который не воспламеняется;

- стойкость к отрицательным температурам, морозостойкость не менее 25 циклов;

- обладает долговечностью, не склонен к гниению, не образуется плесень или грибки;

- нейтрален к воздействию химических веществ;

- несложный монтаж, под силу одному человеку без строительных навыков;

- низкая стоимость;

- не разлагается со временем;

- широкое распространение в выращивании домашних растений. Керамзит препятствует

испарению влаги, обеспечивая контроль водного баланса; - популярный субстрат в среде садоводов.

При всех достоинствах, стоит отметить, что керамзит имеет некоторые недостатки:

- легко впитывает воду, но плохо высыхает. Так как оплавившаяся, коричневая корка представляет собой керамическое покрытие, которое мешает высыханию. Возможно это неплохо для гидропоники, но неприемлемо для материала – утеплителя;

- в роли утеплителя, рекомендуется засыпать керамзит, без дальнейшей цементной стяжки;

- хорошая теплоизоляция требует много материала, необходимо чтобы слой засыпки составлял не менее 500 мм.

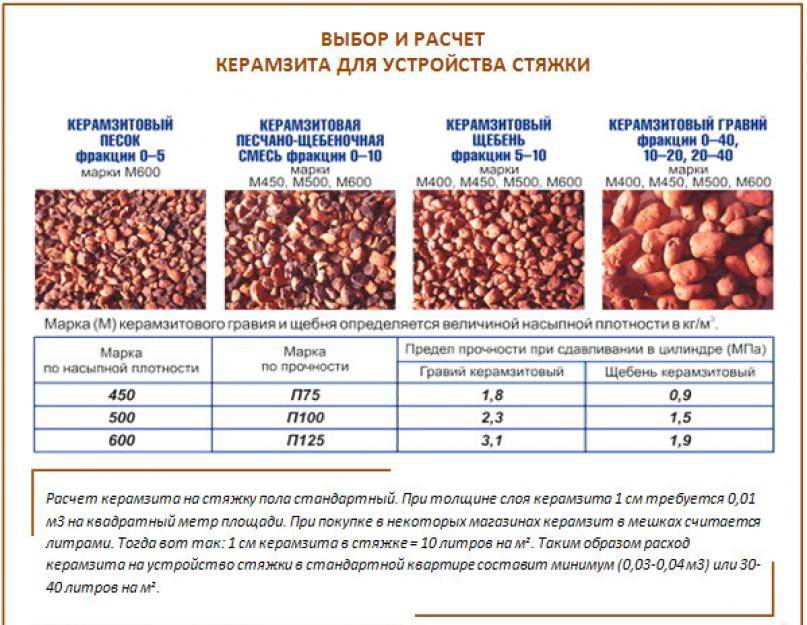

Технические характеристики керамзита

- Прочность керамзита. Этот показатель у материала бывает разный и колеблется в зависимости от вида и марки. Например, для гравия с плотностью 100 прочность при сдавливании составляет 2-2,5 МПа. А у щебня с такой же плотностью этот показатель равен 1,2-1,6 МПа. Стоит также отметить, что прочность увеличивается по мере роста плотности керамзита.

- Коэффициент уплотнения. Эта величина для качественного изолятора не должна превышать 1,15. Ее следует учитывать при транспортировке и длительном хранении материала.

- Теплопроводность керамзита. Этот показатель для материала составляет 0,1-0,18 Вт/(м*0С). Слой данного утеплителя в 25 сантиметров эквивалентен слою пенополистирола толщиной 18 сантиметров. А насыпь из керамзита в 10 сантиметров сохраняет столько же тепла, сколько и метровая кладка кирпича или 25 сантиметров древесины. Чем выше плотность материала, тем ниже его теплоизоляционные качества. Это объясняется тем, что число и размер пор сокращается. А именно в них содержится воздух — основной теплоизолятор.

- Влагопоглощение. Керамзит — относительно устойчивый к воздействию воды материал. Коэффициент водопоглощения составляет 8-20%. Однако это касается только утеплителя, который имеет обожженную корку. Именно она не пропускает влагу внутрь пор. Если же такой «защиты» нет, то керамзит очень хорошо впитывает воду, увеличивая вес и теряя теплоизоляционные свойства.

- Звукоизоляция. Этот утеплитель обладает хорошими показателями звукоизоляции и подавления шумов. Оптимально справляется с поглощением звуков материал при укладке на межэтажные перекрытия. Если на верхнем этаже будет кто-то бегать или шуметь, вы вряд ли об этом узнаете. Правда, звукоизоляция керамзитом будет эффективна только в случае, когда поверхность пола не будет касаться слоя утеплителя, поскольку трение гранул материала вовсе не бесшумно.

- Огнеустойчивость. Керамзит представляет собой по сути обожженную глину. Многочисленные испытания доказали, что материал не горит в огне и не выделяет никаких вредных веществ в воздух при воздействии огня.

- Морозоустойчивость. Керамзит не боится низких температур, как и их колебания. В его основе морозоустойчивый материал — глина, а благодаря специальной технологии производства он очень плохо впитывает воду, а значит, не будет разрушаться при расширении воды в его порах.

- Химическая устойчивость. Глина — это химически инертное вещество, а потому не вступает в реакцию с большинством строительных материалов и растворов кислот, щелочей, спиртов.

- Биологическая устойчивость. Плесень, грибок не размножаются в керамзите. Также не привлекает этот материал грызунов и насекомых. В нем они не устраивают гнезда и норы.

- Экологичность. Керамзит — это чистый природный утеплитель, который не выделяет никаких токсических соединений в процессе укладки и эксплуатации.

Производство керамзита

Предложенный способ производства включает сушку и трехстадийную скоростную термообработку гранул керамзита:

1. Предварительная термоподготовка в течении 20…40 минут до 200…400°С.

2. Скоростной подъем температуры до 800…1100°С и изотермическая выдержка при конечной температуре до 10 минут.

3. Вспучивание-скоростной подъем температуры до 1150…1250 °С и изотермическая выдержка при конечной температуре до 5 минут.

Дополнительная термоподготовка при температуре 800…1100°С обеспечивает образование в гранулах окисленной оболочки различной толщины. Характерной особенностью обжига в неподвижном монослое является то, что окисленная оболочка не подвергается абразивному истиранию как при обжиге в пересыпающемся слое и сохраняется до стадии вспучивания.

Это обеспечивает вспучивание гранул при оптимальной температуре без межзернового агрегирования.

Рисунок-1. Технологическая схема обжигового агрегата. Кольцевая печь для получения керамзита способом термоудара.

1- кладка печи, 2-газовоздухопроводы, 3-выгружатель слоев, 4-вентиляционная система, 5- дутьевые вентиляторы , 6-аэрожелоб, 7 вращающийся под печи, 8-привод пода.

Кольцевая печь с внешним диаметром 15 м состоит из стационарных стен и свода, вращающегося футерованного пода , опорно-упорной системы и ванн гидрозатвора. Толщина стационарных ограждений печи 0,8 м, футеровка пода -0,5 м. Диаметр средней окружности пода и ее длина соответственно- 11,2 и 35,5 м( в том числе 30 метров -зона обжига ), ширина канала печи -2,4 м, высота от поверхности пода до замка свода -0,75 м.

Кольцевой канал заканчивается дымоотборной шахтой, из которой дымовые газы подаются в слоевой подготовитель и далее выбрасываются в атмосферу с помощью концевого дымососа. В обжиговом агрегате технологический процесс осуществляется следующим образом:

Термоподготовительные сырцовые гранулы подаются монослоем барабанным разгружателем на вращающийся под печи и перемещаются в зону горения топлива где происходит их вспучивание. Керамзит с поверхности пода удаляется выгружателем и охлаждается в холодильнике. Полученные в период эксплуатации технологические и теплотехнические показатели опытно-промышленного агрегата приведены в таблицу№ 2, в сравнении с аналогичными характеристиками однобарабанной печи 2,5 х 40 м Кольчугинского ССК.

Таблица №2. Физико-механические показатели печных агрегатов

Эти данные а также результаты испытаний привозных глин свидетельствуют о снижении насыпной плотности керамзита на 25…40 % и удельного расхода топлива на 35…45 % по сравнению с производством в однобарабанных печах. Более высокие показатели обжигового агрегата с кольцевой печью обусловлены его следующими тепло-технологическими особенностями.

Обжиг монослоя гранул в стационарных условиях осуществляется при оптимальных температурах вспучивания с перепадом по ширине канала печи ± 5°С без опасности интенсивной агломерации материала. Небольшие конгломераты, образованные точечными сварами гранул, легко разрушаются при падении в приемную течку.

Стабильность температурного режима в печи позволяет использовать для производства керамзита глины с короткими ( менее 50°С) температурными интервалами вспучивания. Следствием интенсификации процесса теплообмена является повышение скорости нагрева материала до 300…350°С/мин, чем обеспечивается скоростной режим обжига-термический удар.

Данные факторы обеспечивают снижение насыпной плотности керамзита на 25…40 % по сравнению с производством во вращающихся печах. Более совершенная тепловая схема кольцевой печи по сравнению с барабанными обеспечивает снижение расхода топливана обжиг в результате снижения теплопотерь с отходящими печными газами при сжигании топлива при относительно небольших коэффициентах избытка воздуха (а=1,3…1,35).

Это объясняется наличием многочисленных горелочных устройств и хорошей герметизацией печного пространства. А также увеличением толщины теплоизоляции, рекуперацией тепла отходящих печных газов путем подогрева первичного воздуха до 300…350°С.

Эти факторы, а также применение эффективного запечного теплообменника-слоевого подготовителя -обеспечивают снижение удельного расхода топлива на 52…60 кг/м³условного топлива. Конструктивные особенности кольцевой печи обеспечивают более высокие эксплуатационно -технические показатели по сравнению с барабанными печами.

При этом существенным преимуществом является сокращение эксплуатационных расходов на ремонт футеровки печи, что обусловлено долговечностью стационарной кладки печи и футеровка пода.

РЕКОМЕНДУЕМ выполнить перепост статьи в соцсетях!

Сколько можно заработать на производстве керамзита

Стоимость готового керамзита будет зависеть от вспучиваемости сырья, режимов обработки сырья, стоимости добавок, расхода топлива, количества работающего оборудования и в целом энергетической эффективности всей линии. Плюс к себестоимости продукта следует прибавить затраты на заработную плату работников, амортизацию оборудования, налоги, страховые отчисления, и конечно стоимость сырья (глины). В конечном итоге, общие затраты на производство 1 м3 готового керамзита составит от 500 до 700 рублей. В прочем, при оптовой цене реализации керамзита в 900-1200 руб./м3. прибыль с одного кубометра составляет порядка 200-500 рублей.

Какой ОКВЭД указать при регистрации бизнеса

ОКВЭД 26.82.6 – производство минеральных тепло и звукоизоляционных материалов, и изделий. Если планируется оптовая торговля керамзитом, то необходимо указать и ОКВЭД 46.73.6 – оптовая торговля прочими строительными материалами и изделиями.

Какие документы нужны для открытия производства керамзита

Если это будет небольшое производство, и реализация продукции будет осуществляться через небольшие строительные базы и подрядчиков, тогда необходимо зарегистрировать субъект ведения бизнеса: это индивидуальный предприниматель. Но если планируется продавать керамзит большим строительным организациям и оптовым покупателям, тогда необходимо регистрировать общество с ограниченной ответственностью. Приготовленные документы подают в налоговую или же в многофункциональные центры государственных услуг (МФЦ). Необходимо также зарегистрироваться в Пенсионном фонде, фонде социального и медицинского страхования.

Разрешения для открытия

Чтобы открыть производство керамзита лицензия и разрешения на производство не требуется. Но необходимо получить разрешение от санитарно — эпидемиологической службы и пожарной охраны. Для этого надо предоставить регистрационные документы, право собственности на помещение, либо договор аренды, документы на оборудование. Помещение рекомендовано арендовать на длительный срок.

Система налогообложения

Для предприятия, которое занимается производством и розничной торговлей керамзита, можно выбрать упрощенную систему налогообложения (УСН) или же единый налог на вменяемый доход (ЕНВД). Если выбирать УСН, тогда надо выбрать систему «доходы минус расходы», так как при производстве керамзита постоянно имеются расходы на покупку сырья. Но эти расходы надо подтверждать документально. Если же предприятие занимается производством и оптовой торговлей, тогда надо выбирать общую систему налогообложения или УСН.

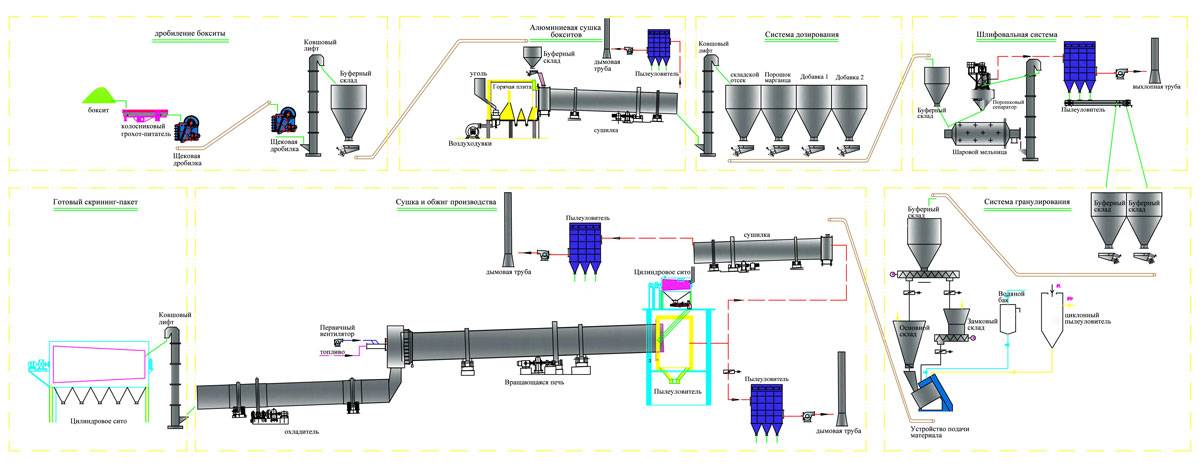

Оборудование для изготовления керамзита

Линия для производства керамзита

После регистрации предприятия, получения разрешений от соответствующих служб необходимо купить оборудование для производства керамзита, комплект которого включает:

- специальные станки для рыхления глины, оборудованные питателями и решетками;

- смеситель;

- камневыделительные и дырчатые вальцы;

- сушильные барабаны;

- печи для обжига;

- бункеры;

- транспортеры (пневматические);

- аппарат для сортировки гравия;

- лотки;

- силосные банки;

- различные конвейеры.

Если задумывается цех, занимающийся полным циклом переработки глины, то в этом случае необходимо купить дробилку для керамзита, включающую узел измельчения, состоящий из лопастных валов, жесткой рамы, зубчатого привода с передачей, приемного бункера.

Вращающаяся печь для производства керамзита оборудована стальным корпусом, имеющим форму цилиндра, и состоит из загрузочной и разгрузочной головок, опорной станции, приводов, уплотнителей, и прочее. Установка печи требует сооружения отдельного фундамента. Опорой служит сварная рама и ролики.

Автоматизированная линия может производить около 300 000 куб. метров материала и стоит около 3 млн. рублей. Ее размещение возможно на территории не менее 1000 м2. Приобрести оборудование для изготовления керамзита не трудно, существует множество сайтов наполненных подобной информацией.

Производство блоков из керамзитобетона как бизнес

Начать производить керамзитоблоки, чтобы получать прибыль, не проблема. Главное – все точно просчитать. Как показывает практика, основное требование не к оборудованию, а к размерам помещения и уличной площадке. Чем они больше, тем больше блоков можно уложить на сушку, которая длиться около месяца. Поэтому предлагаются разные варианты проведения сушки. Один из таких показан на фото ниже, где видны специальные стеллажи с укладкой блоков этажами.

Все остальное упирается в стоимость сырьевых материалов, которая скачет в зависимости от сезона. Летом цемент стоит всегда выше, потому что спрос на него вырастает за счет увеличения объемов строительства. Особенно это относится к частному сектору.

Поэтому оптимально – производить керамзитоблоки в период осень-весна. Если помещение отапливаемое, то зимой производство не останавливают. Потребление зимой готового стенового материала небольшое, иногда оно сводится к нулю, но летом весь произведенный запас изделий будет распродан. Здесь и надо будет пересчитать его себестоимость по новой цене цемента и других компонентов. Именно здесь кроется большая прибыль.

Кто не первый год в бизнесе такого типа старается все предусмотреть. Кто-то пытается закупить материалы по низкой цене зимой, но есть нюанс – цемент со временем теряет свои свойства, снижается качество. Кто-то, как было описано выше, пытается увеличить производство блоков зимой. В любом случае это прибыльный бизнес пока строительство на пике, пока востребованы строительные материалы. Блоки из керамзитобетона сегодня на пике популярности за счет невысокой цены, высоких теплотехнических качеств и простоты укладки.

Применение

Область применения керамзита очень широка. Продукция данного типа используется в целях:

Изготовления керамзитовых блоков;

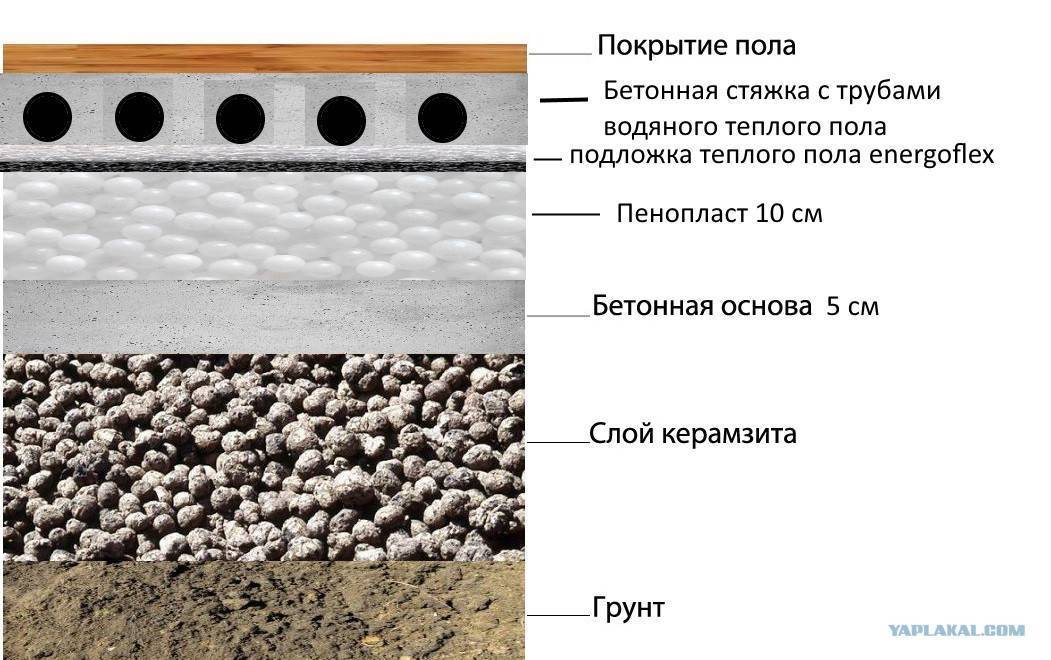

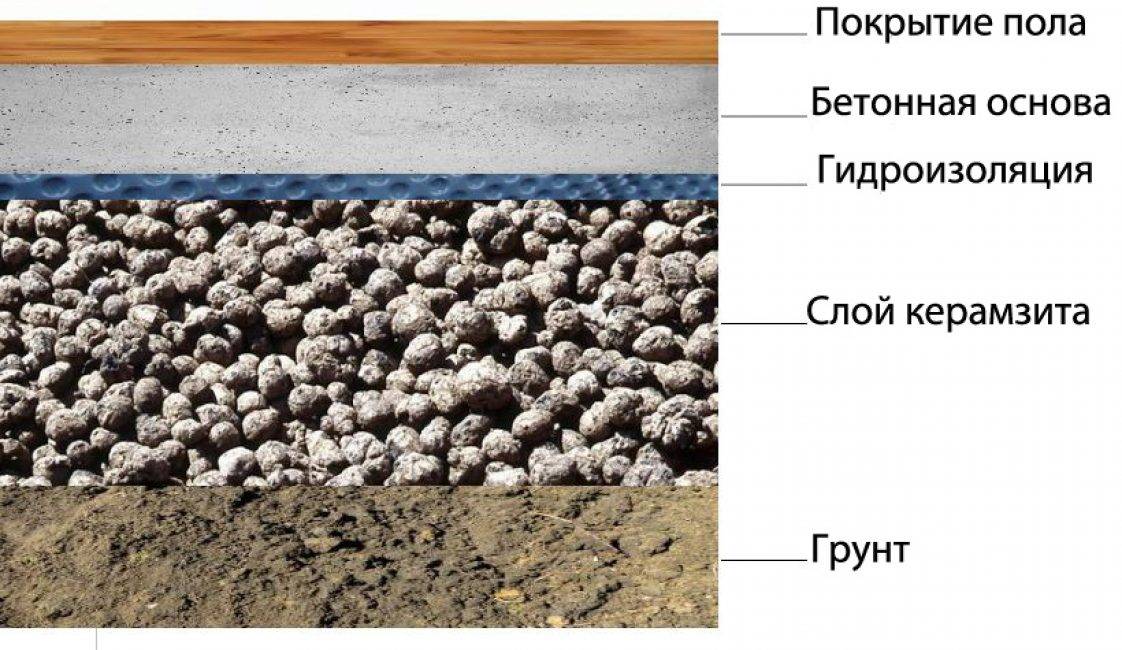

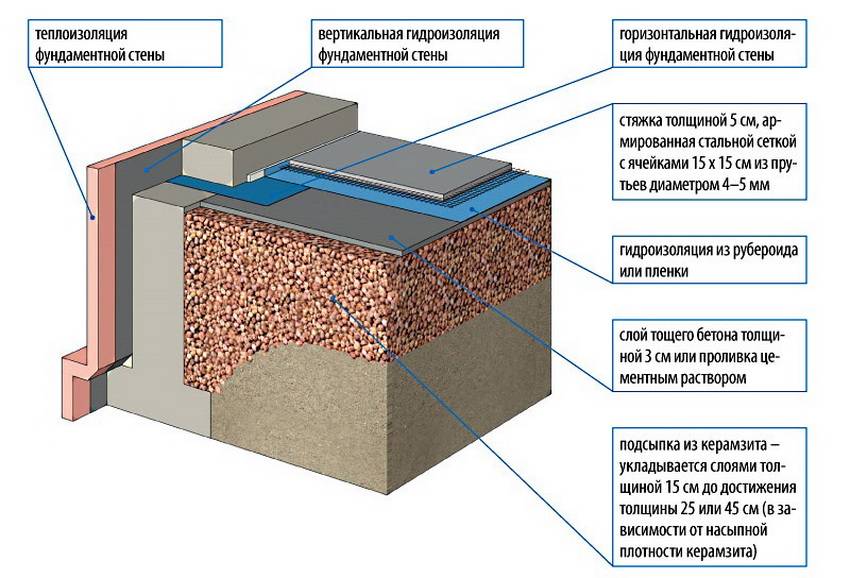

Звукоизоляции и утепления таких элементов зданий и строений, как кровля, стены, фундаменты, полы;

Изготовления “теплых” растворов для выполнения кладочных работ;

Обустройства элементов дренажа при выращивании растений;

Изоляции трубопроводов;

Очистки воды от различных примесей (фильтрация).

В зависимости от типа работ и характера задач, которые нужно решить путем применения керамзита, подбирается материал наиболее подходящей фракции. Так, керамзитовый песок, диаметр гранул которого не превышает 3 миллиметра, широко используется в целях приготовления “теплых” кладочных растворов. Это объясняется тем, что именно швы в плане термосопротивления считаются самым слабым звеном. И если “холодный” раствор из цемента и песка отличается высоким уровнем теплопроводности, то замена его на керамзитовый снижает коэффициент теплоотдачи почти в 3,5 раза.

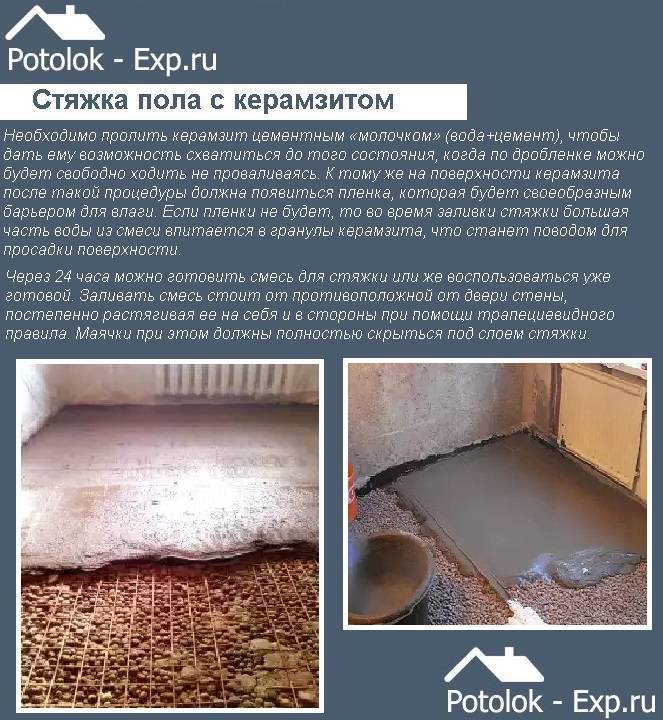

Материал фракции 0-5 миллиметров в основном используется при выполнении стяжки. Применение керамзита в этих целях позволяет сделать пол, сохраняющий тепло гораздо эффективнее. Используется материал данной фракции также в качестве наполнителя в процессе изготовления бетонных изделий различного назначения, при обустройстве гидропонных и дренажных систем в растениеводстве.

Керамзитовый гравий, диаметр гранул которого составляет 5-10 миллиметров – один из наиболее востребованных. Его используют как засыпку под гипсоволоконные листы в процессе обустройства “теплых” полов, изготавливаемых по немецкой технологии, а также в целях утепления фасадов зданий. В последнем случае керамзитовый гравий смешивается с требуемым количеством цемента, после чего полученный состав заливается в пространство между слоем облицовки и поверхностью несущей стены. Такая теплоизоляция получила название “капсимет”. Широко керамзит фракции 5-10 миллиметров используют и в целях изготовления различных изделий из бетона, к примеру, на выходе получают материал в виде строительных блоков, которым присущи все преимущества этого природного материала.

Гравий фракции 10-20 миллиметров – отличный утеплитель для стен при колодцевой кладке, для деревянных полов, кровли. Его также применяют при обустройстве канализационных систем, водопроводов и иных коммуникаций.

Отличительная особенность керамзита с диаметром гранул от 20 до 40 миллиметров – малая насыпная плотность в сравнении с гравием иных фракций. В связи с этим его часто применяют как утеплитель для засыпки чердачных помещений, погребов, фундаментов, так как в подобных случаях существует необходимость получения большого теплоизолирующего слоя. Оптимальным выбором керамзит данной фракции считается и для обустройства систем дренажа, при высадке довольно крупных кустарников, деревьев.