Вода

Для производства арболита подходит вода, основные параметры которой регламентируются ГОСТом 23732-79 – «Вода для бетонов и растворов». На практике используется водопроводная и техническая вода, а также вода из скважин, колодцев и других доступных источников.

Основное внимание при подготовке воды для арболита следует обратить на ее температуру: для лучшего схватывания цемента водный раствор, подаваемый в смеситель, должен иметь температуру – от +12 до +15°С и выше. Как обеспечить такую температуру – каждый производитель решает самостоятельно

Кто-то подогревает воду, кто-то в производственном помещении имеет большой резервуар, в котором вода за время хранения успевает нагреться до нужной температуры. Кстати, сухой хлорид кальция, при растворении в воде, благодаря своей химической активности способен значительно увеличить температуру водного раствора.

Плотность и вес

Вес материала имеет прямую зависимость от используемых в производстве заполнителей.

По удельному весу бетоны принято классифицировать указанным образом:

- особо легкие. Кубический метр готового к строительству материала весит менее 500.0 кг. Это теплоизоляционные блоки с большим количеством ячеек 1.00-1.50 мм, общий объем которых достигает 85%;

- легкие. В зависимости от плотности вес 1 м³ может составлять 500-1800 кг. Если рассматривать состав материала, самым тяжелым элементом выступает песок, его масса в общем соотношении достигает 600 кг. Именно в эту группу относится газобетон;

- тяжелые бетоны. Вес 1 м³ достигает 1800-2500 кг, что обусловлено содержанием щебня и гравия, одних из самых массивных компонентов.

Как вычислить вес одного блока

Для вычислений достаточно умножить два значения:

- объем одного модуля;

- плотность материала – что можно узнать по маркировке.

Например, необходимо вычислить вес газоблока 600х300х200, марки Д500.Расчет:

- объем блока = 0.6х0.3х0.2 = 0.036;

- плотность – 500 кг/м3 * 0.036 м3 = 18 кг.

Вес газоблока 600х300х250 вычисляется аналогичным образом.

Основные свойства и характеристики арболитовых плит

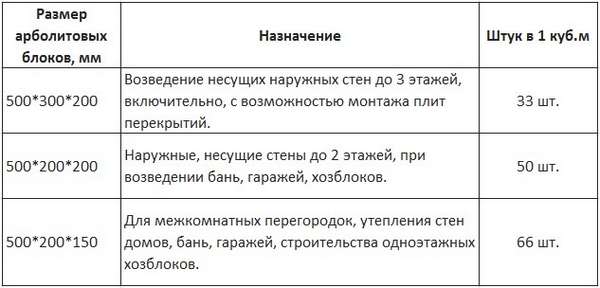

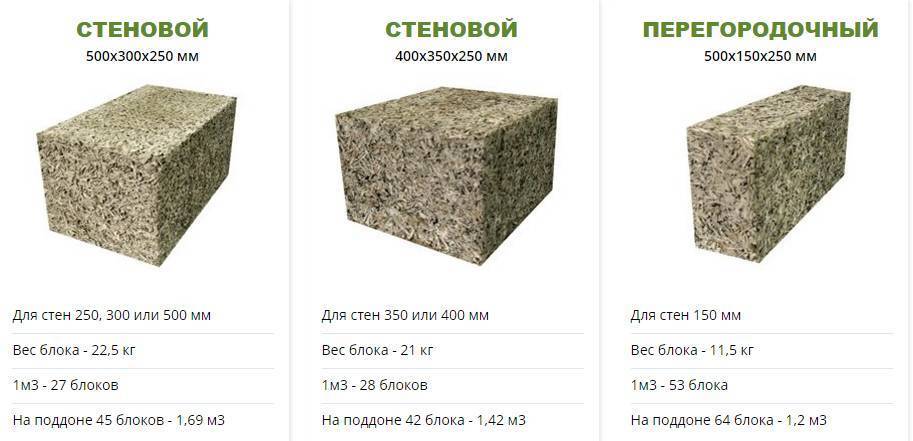

Ассортимент арболитовых панелей включает изделия разного размера, поскольку этот параметр не регламентируется нормативами. Самыми удобными в работе считаются блоки с такими габаритами:

- 400*300*200 мм;

- 500*300*200 мм;

- 600*350*200 мм.

Теплопроводность

термопанель из арболита

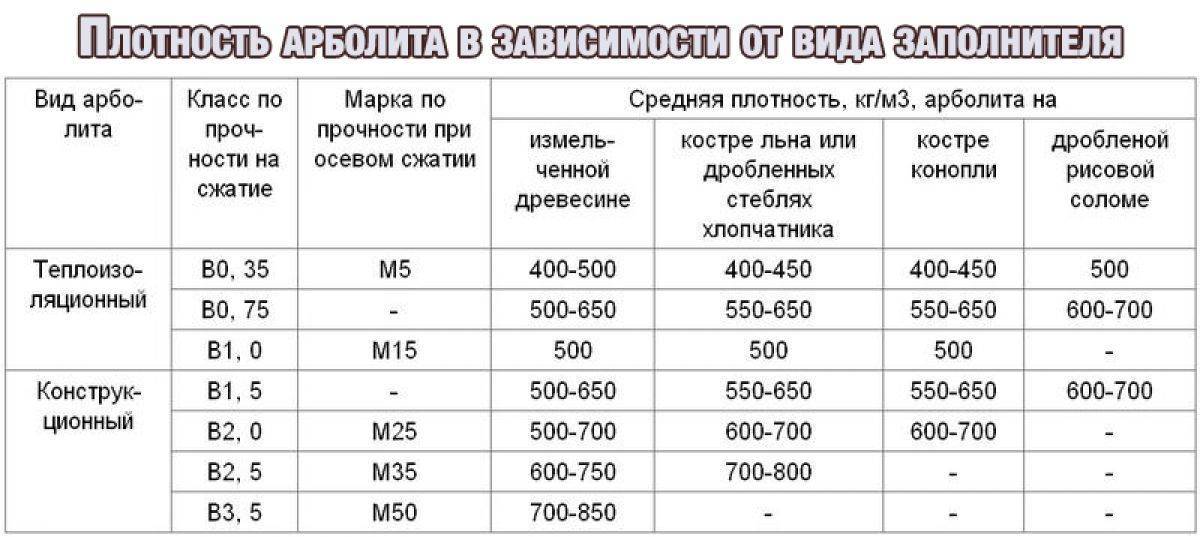

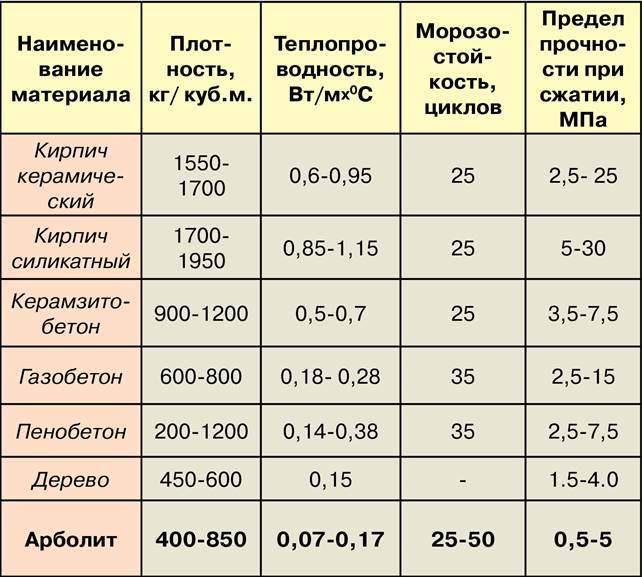

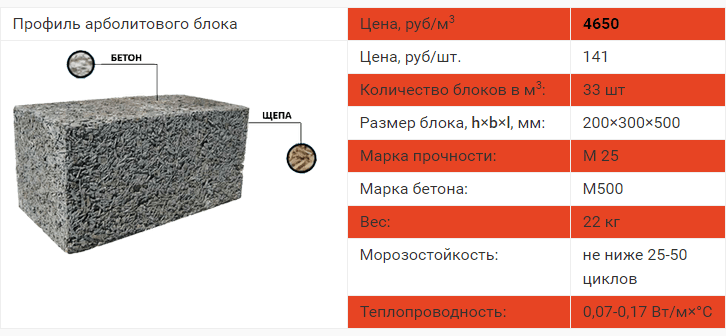

Показатель теплопроводности – один из самых важных для любого строительного материала. Он возрастает при увеличении плотности блоков. Так, у изделий с плотностью 400 кг/куб. м теплопроводность равна 0,07 Вт/м*С, у панелей с плотностью 600 кг/куб. м – уже 0,11 Вт/м*С. Самые плотные блоки (850 кг/куб. м) имеют теплопроводность около 0,16 Вт/м*С, поэтому меньше подходят для регионов с морозными зимами.

Прочность

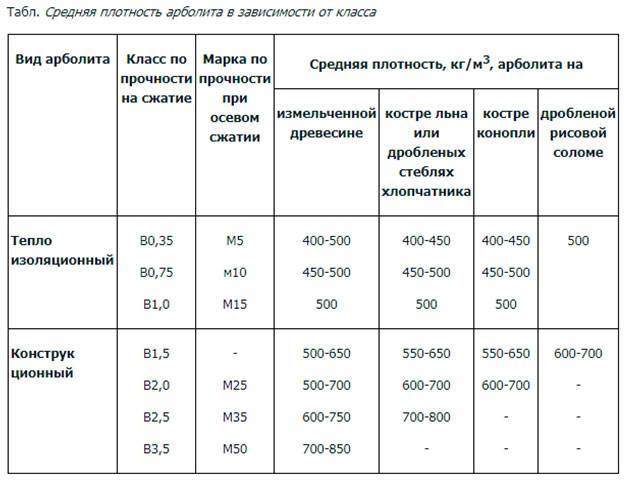

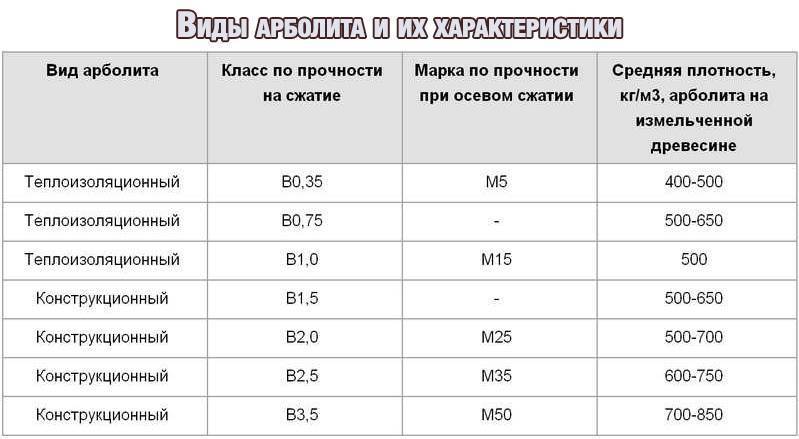

Арболитовым блокам присваивается показатель классности, который отражает их прочность на сжатие. Чем выше класс (от В 0,5 до В 3,5), тем прочнее строительный материал. Если конкретный товар не имеет маркировки по классности, можно делать вывод по плотности. У более плотной продукции класс прочности всегда выше.

Для арболитовых панелей также определяется показатель прочности на изгиб. Он равен 0,7-1 МПа при модуле упругости до 2300 МПа. Благодаря таким цифрам в достоинства материала входит низкий риск образования трещин, особенно, по сравнению с другими видами ячеистых бетонов.

Водопоглощение

Недостатки арболита как строительного сырья во многом связаны с повышенным уровнем поглощения влаги. У плотных конструкционных панелей цифра доходит до 75%, у теплоизоляционных – до 85%. Но на деле вода быстро накапливается и так же быстро протекает через пористую структуру изделий, не вызывая её разрушения.

Морозостойкость

При температурных перепадах внутри пустот между волокнами древесины периодически замерзает и оттаивает влага. Чем больше её проникнет в блоки, тем меньшим будет срок их службы.

В среднем, морозостойкость разных видов арболита составляет 25-50 циклов заморозки и размораживания. Без дополнительных защитных мероприятий здания служат до 7-10 лет без потребности в ремонте. Защита от прямого воздействия воды повышает показатель в разы.

Огнестойкость

В составе материала присутствует горючий наполнитель, но после соединения с цементом и химическими добавками его свойства меняются. Готовые арболитовые блоки относятся к категории трудногорючих (Г1), трудновоспламеняемых (В1).

Шумопоглощение

Коэффициент звукопоглощения блоков из арболита равен 0,17-0,6 при диапазоне акустики в 15-2000 Гц. Эти параметры означают, что материал лучше кирпича, бетона и дерева поглощает звуки. Он может применяться для защиты от посторонних шумов, если здание расположено в городской застройке или у дороги.

Степень усадки

Высококачественный материал, который произведён со строгим соблюдением технологии, практически не подвержен усаживанию. Лишь в первые пару месяцев после завершения строительства происходит слабое уменьшение элементов в размерах (до 0,8%), что не влияет на геометрию конструкции. Чем лучше просушены изделия на производстве, тем меньше они усаживаются.

Несколько большее воздействие на габариты панелей наблюдается при расположении внизу здания, где на них давит вес остальной части стены, перекрытий и крыши. Оштукатуривание блоков рекомендуется делать через 120 дней после окончания стройки.

Паропроницаемость

Плюсы материала разнообразны, и один из них – это дышащие способности, благодаря которым внутри здания всегда будет комфортный для человека микроклимат, не появится плесень. Показатель паропроницаемости равен 35%, что положительно выделяется на фоне других стройматериалов.

Вес

Кубометр арболита весит 650 кг. Примерно такая же масса у газобетонных блоков, соснового бруса. Зато в сравнении с кирпичом цифра получается ниже, поэтому перетаскивать, монтировать арболитовые блоки на порядок проще.

Облегчённый материал даёт серьёзную экономию на фундаменте, который не должен быть мощным и сильно заглублённым. Для зданий из арболита часто используются свайные типы оснований – буронабивные и винтовые, они дешевле и проще в обустройстве.

Организация дела

Бизнес-план по производству арболитовых блоков предполагает поиск оптимально по размерам и условиям помещения, в котором и будет происходить создание материала. В данном случае помещение можно как взять в аренду, так и построить его с нуля. Какой бы вариант ни был выбран, помещение должно быть достаточно большим, иметь высокие потолки, чтобы уместить крупногабаритную технику.

Подбор оборудования

Чтобы организовать собственный бизнес по созданию арболита, потребуется в первую очередь позаботиться о покупке функционального и надежного оборудования. При выполнении закупок потребуется учесть, что техника от отечественных компаний обойдется в несколько раз дешевле импортной, но благодаря ей в результате можно будет получить не менее качественный арболит.

Чтобы создать хороший и прочный арболит, бизнес-план должен предусматривать достаточно доступный и простой комплект оборудования:

- специальную мешалку для смешивания компонентов материала;

- прессовочные формы;

- набор трамбовок;

- печь, в которой будет происходить сушка полученных блоков;

- тележку ручную для транспортировки готовых блоков.

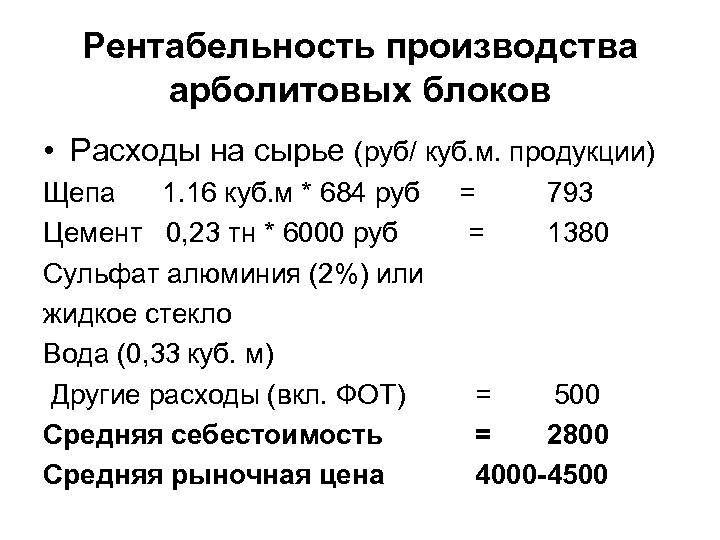

Общая цена на такой комплект в среднем составит 600 000 рублей. При этом оборудование способно в сутки производить 20 куб. м. материала.

Закупка сырья

Чтобы организовать успешное производство арболита, потребуется также позаботиться и об обеспечении стабильных поставок всего необходимого сырья. К его числу стоит отнести следующие компоненты:

- древесная щепка;

- песок;

- портландцемент;

- для нейтрализации сахара потребуется дополнительно закупить сернокислый алюминий.

Преимущества и недостатки

За длительное время использования арболитовых блоков мастера выявили все их достоинства и недостатки. При строительстве нужно соблюдать главное правило — нельзя возводить из материала здания в три этажа и выше. Среди его преимуществ выделяют:

- высокую устойчивость к механическим повреждениям;

- незначительную массу, что позволяет обойтись без мощного фундамента;

- технологию изготовления, благодаря которой материал не привлекает насекомых, а также обладает устойчивостью к плесени и грибкам;

- значительные размеры, что даёт возможность использовать меньше материала, чем кирпичей или бетона, для постройки одного здания;

- лёгкость обработки — арболит легко распиливать, сверлить, забивать в него гвозди;

- в некоторых случаях материал можно использовать в качестве утеплителя;

- экологическая чистота — в смеси нет вредных химических веществ;

- паропроницаемость — не нужно устанавливать дополнительную вентиляцию, стены могут насыщаться кислородом;

- длительность срока эксплуатации — чистый материал прослужит 40-50 лет, а при использовании штукатурного покрытия этот срок можно значительно увеличить.

Материал обладает невысокой ценой из-за низкой себестоимости. Но необходимо два-три человека для производства арболита на специальных станках. Материал гигроскопичный, поэтому требует дополнительной облицовки, иначе после осадков блоки впитают влагу и испортятся.

К недостаткам можно отнести и внешний вид — арболит напоминает ДСП с цветом бетона, поэтому готовые стены покрывают сайдингом или штукатурят. Из-за неправильной формы образуются толстые швы между элементами, иногда приходится устанавливать мостики холода.

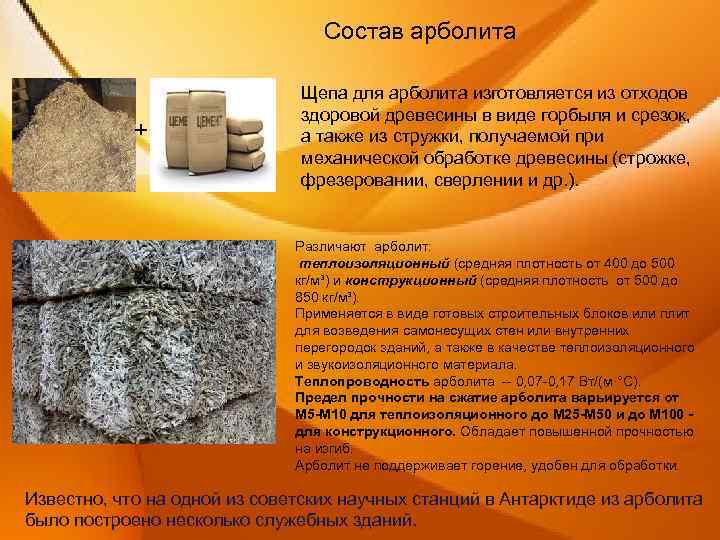

Что такое арболит и его основные свойства

Название материала происходит от французского слова arbre, что переводится как «дерево» (отсюда пошло и другое название блоков «древобетон»).

Изготавливают арболит из трех основных компонентов:

- Щепа величиной 1 сантиметр в ширину и 25 сантиметров в длину – измельченная, обычно древесная (бук, сосна, ель), но могут использоваться и костра льна, рисовая солома, древесина хвои, кора, стебли хлопчатника и т.д.

- Цемент в виде вяжущего – марки минимум М300 и выше

- Специальные добавки для повышения адгезии компонентов, степени твердения, пластичности – используют химикаты, чаще всего сернокислый алюминий, нитрат/хлорид кальция, жидкое стекло и т.д.

- Полученный материал должен соответствовать нормативам и показателям, указанным в ГОСТе 19222-84 или ТУ, СН 549-82.

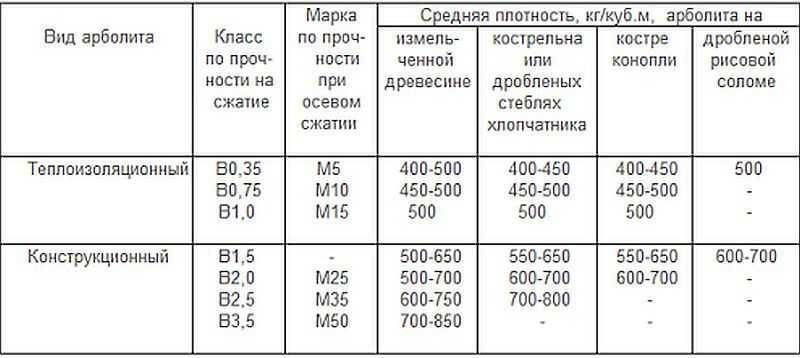

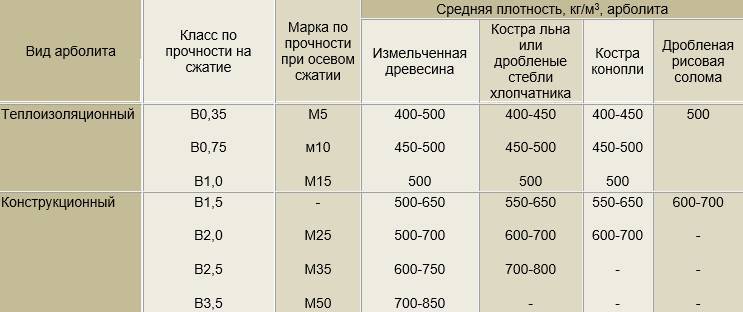

Основные виды арболита по назначению: теплоизоляционный, который применяется в качестве теплоизолятора или для возведения перегородок (плотность около 400-500 кг/м3), и конструкционный для возведения несущих стен (плотность до 850 кг/м3).

Основные формы арболита:

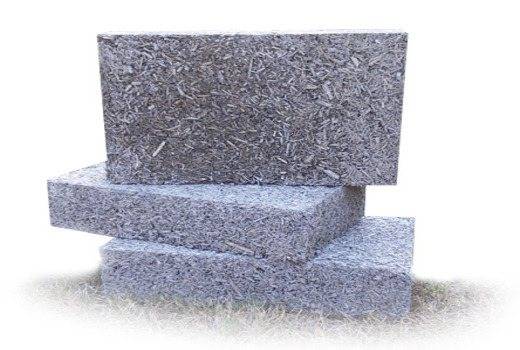

- Плиты – от блоков отличаются увеличенными размерами ширины и длины, уменьшенной толщиной. Производятся методом трамбовки и прессования, в большом количестве размеров и вариантов (усиленные/рядовые перемычные блоки, оконные панели, узкие полотна, стеновые и т.д.), могут оснащаться арматурными петлями для крепежа и облицовочным черновым слоем.

- Блоки – обычные для прямых стен или с U-образным проемом (для дверных/оконных перемычек), стандартный размер 50х30х20 сантиметров (но есть разные).

- Монолитный арболит – удешевленный вариант материала с пониженной прочностью.

Основное свойство арболита, которое ценится в строительстве домов – это его теплоизоляционные характеристики, позволяющие создать теплый дом с минимальными вложениями в отделку. Немаловажен и малый вес блоков, благодаря чему построить дом можно быстро и легко самостоятельно, без привлечения спецтехники.

Но особенности, обеспечивающие положительные характеристики материала, одновременно обуславливают и недостатки арболита. Древесная щепа, гарантирующая малый вес и хорошие свойства теплоизоляции, имеет свойство впитывать воду. Поэтому арболит требует обязательного проведения мероприятий по защите, правильно реализованных и продлевающих срок службы.

Сколько блоков в одном кубе?

Для дальнейших расчетов также нужно знать, сколько блоков в одном кубе. Для начала рассмотрим стандартный материал для несущих стен с размером 500х300х200 мм — в одном кубе 33,3 шт.

Выше мы провели расчет и узнали, что для стандартной постройки 6х6 необходимо 3130 шт., теперь переведем эту цифру в объем:

Отдельно нужно узнать, объем для переборок, для которых используется арболит 500х150х200 мм, в одном кубе которого 66,6 шт. Также в строительстве используется арболит с размером 400х200х200 — в этом случае в 1 м 3 будет 62 шт.

Мы привели примеры, чтобы вы понимали, как выполняется вычисление арболитовых блоков на дом. Чтобы облегчить этап, можно воспользоваться специальным строительным калькулятором – вам нужно будет только указать основные данные, которые мы перечислили. Но в калькуляторах обычно присутствуют только основные размеры, а вашем строительстве могут использоваться блоки другого размера.

Источник

Стоимость изделий

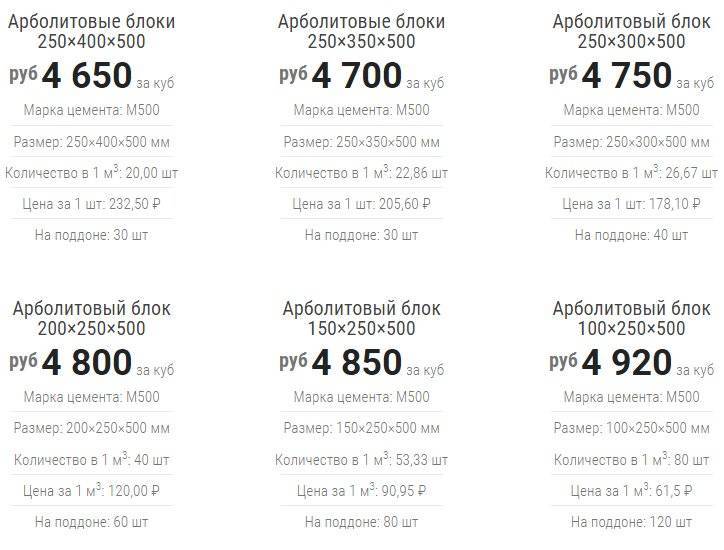

Цена каждого изделия зависит от ряда факторов: качества используемых компонентов, размера и производителя. Она может назначаться как за штуку, так и за куб материала. В различных магазинах цена изделия от одного и того же производителя может отличаться, но эта разница будет незначительной.

В качестве примера можно привести следующую сводную таблицу с ценой на арболитовые блоки различного размера:

| Назначение блока | Размер блока, мм. | Количество блоков в кубе, штук | Марка | Класс прочности | Цена за куб, руб. |

| Для стен | 200х300х500 | 33,3 | М100 | В 7,5 | 3 900 |

| 250х300х500 | 26,6 | М100 | В 7,5 | ||

| 200х400х500 | 25 | М100 | В 7,5 | ||

| Для перегородок | 200х200х500 | 50 | М100 | В 7,5 | |

| 250х200х500 | 40 | М100 | В 7,5 |

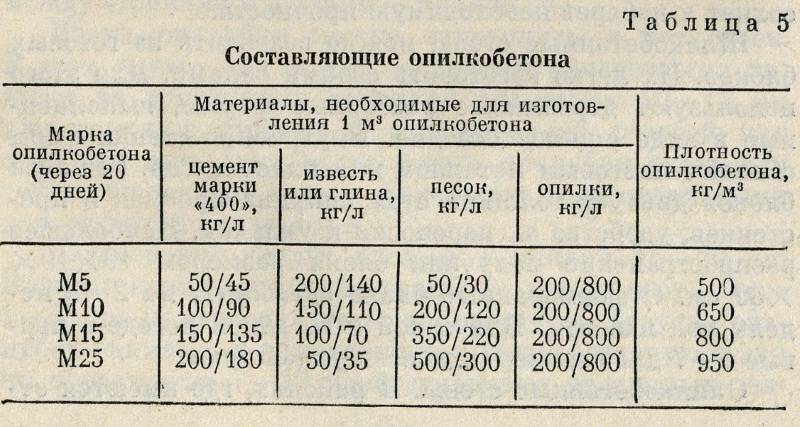

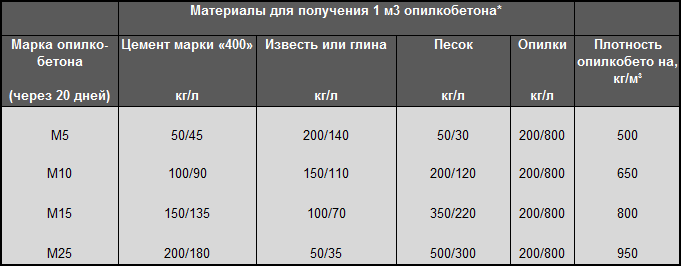

Пропорции

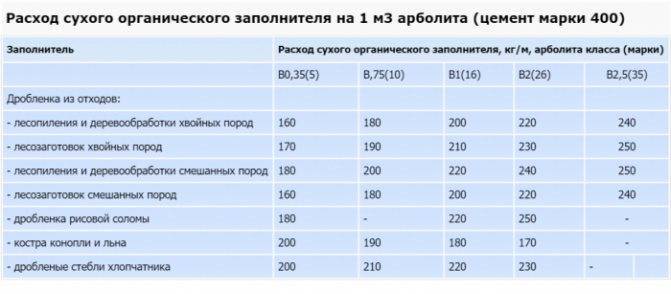

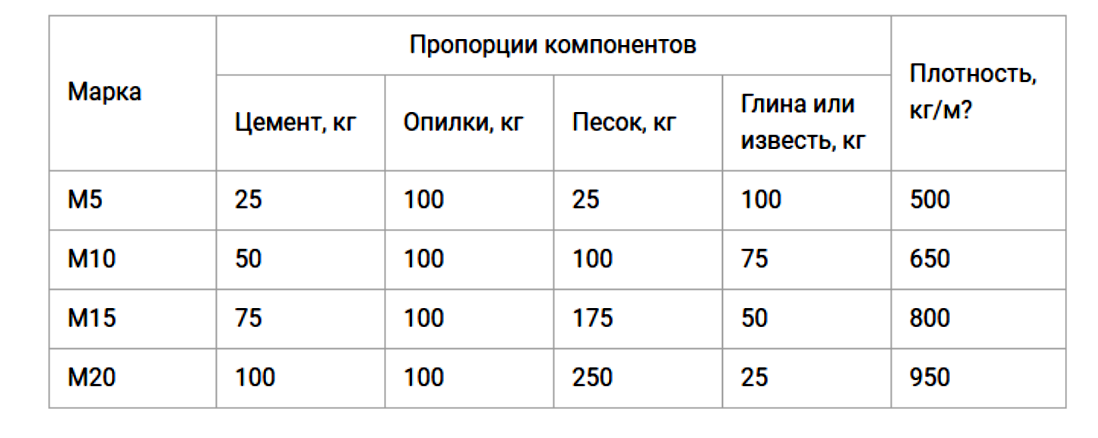

Жестко состав арболита не регламентируется. Если требованиям ТУ материал соответствует, то этот показатель считают более важным, чем точность состава. Приблизительные пропорции таковы: 1 часть заполнителя, 1 вяжущего и 1,5 части раствора с химическими добавками.

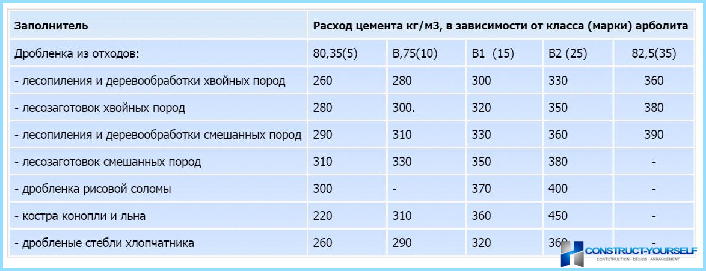

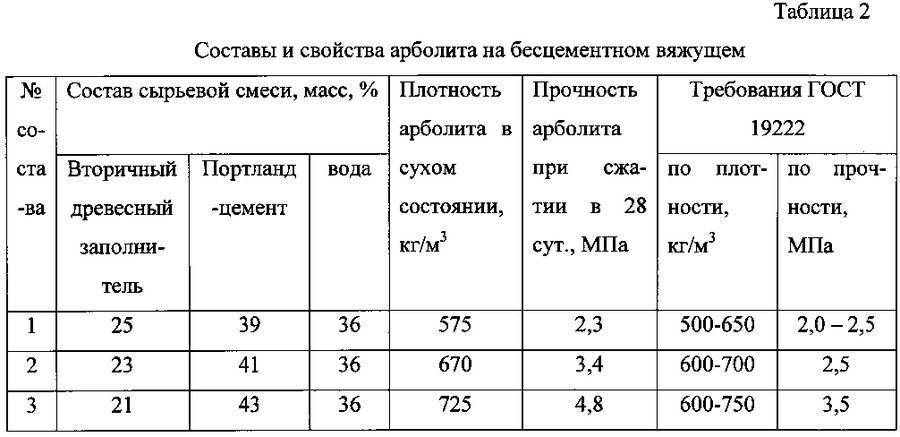

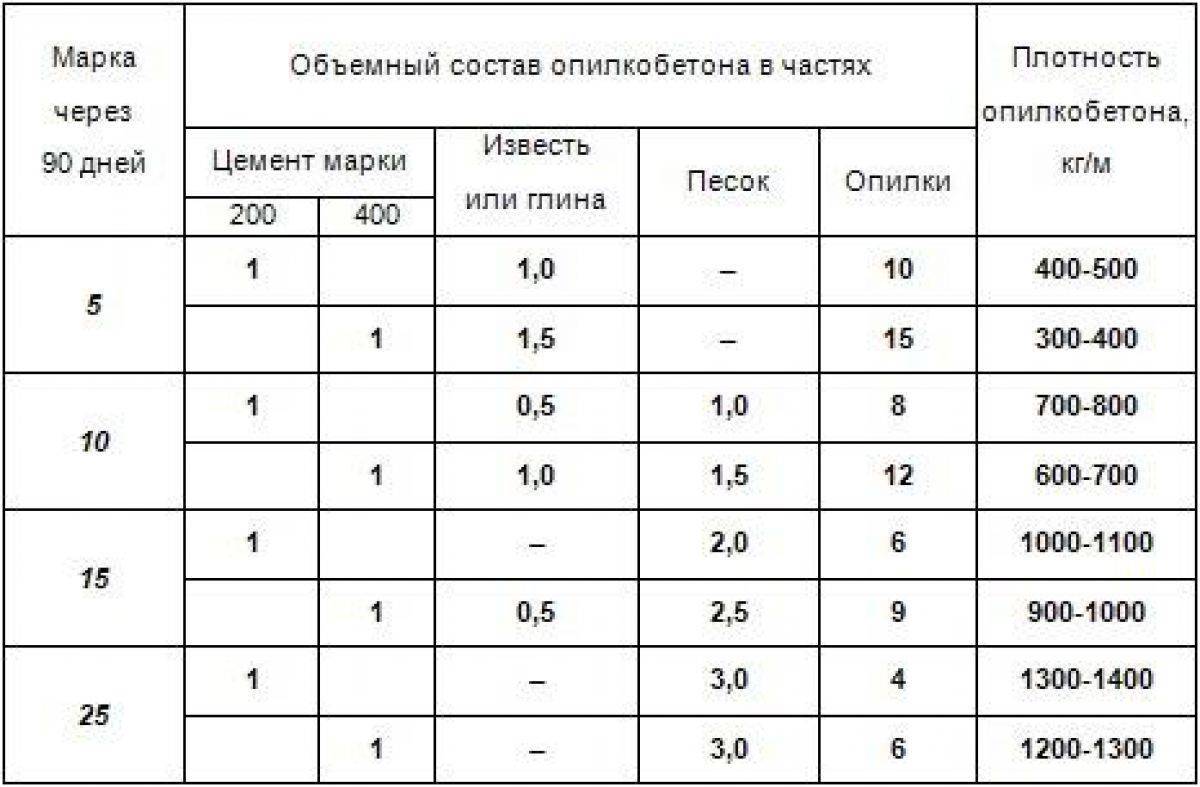

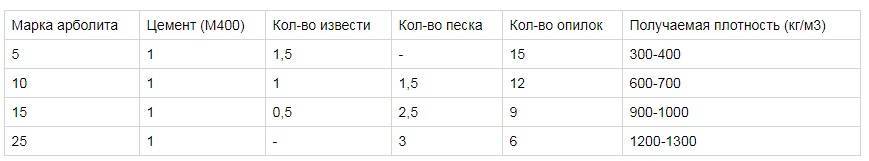

Более точно состав вычисляется для конкретной марки, где важным является достигнуть требуемой прочности и плотности.

Например, соотношение для обычного деревобетона в расчете на получение 1 куб. м.

| Марка | Цемент, кг | Органический заполнитель, кг | Присадки, кг | Вода, кг |

|---|---|---|---|---|

| 15 | 250–280 | 240–300 | 12 | 350–400 |

| 25 | 300–330 | 240–300 | 12 | 350–400 |

Если древесный наполнитель неоднородный, то долю щепы и стружки в нем определяют как соотношение объемов, например, 1 ведро опилок и 1 ведро стружек. Также допускается 1 ведро опилок и 2 стружки.

- В смеси с дробленкой доли щепы и опилок будут равными – 1:1:1.

- Костра льна и стебли хлопчатника могут замещать опилки в той же пропорции.

О том, как происходит замес смеси арбалитобетона по указанным пропорциям, расскажет это видео:

История возникновения арболита

Если немножко углубимся в историю арболитовых блоков, то попадем в тридцатые годы прошлого в века в Голандию, где компания DURISOL запатентовала и начала серийное производство бетонных материалов с органическим наполнителем.

Но что же тут такого интересного? – Спросите вы. Идея смешать с цементом теплою стружку вместо холодного кварцевого песка лежит на поверхности и, поверьте, проводивших подобные эксперименты было немало. Но все они заканчивались провалом.

Дело в том, что содержащийся в опилках сахар (фруктоза, сахароза) не только препятствует образованию бетонного камня, но и разрушает уже застывшую и набравшую прочность смесь. То есть, главной проблемой при изготовлении опилкобетона является как раз расщепление этой самой губительной «сладости».

Но к этому мы вернемся немного позже. А сейчас добавим, что именно дурисоловские блоки и послужили прототипом советского арболита, впервые увидевший свет на просторах нашей родины в через добрых тридцать лет после создания голландцами своего продукта.

Сегодня производство материала строго регламентируется по ГОСТ 19222-84, тогда как сами «арболитовые» проекты создаются, опираясь на СН 549-82 «Инструкция по проектированию, изготовлению и применению конструкций и изделий из арболита».

Другими словами, арболит — это не какой-нибудь сомнительный Кулибинский вымысел, а вполне добротный продукт, из которого строят в странах северной и центральной Европы, Австралии и США. Вудстоун, полинобетон, чентери-боад, дюрипанель, велокс — все это брендовые названия арболита, что изготовляется за рубежом.

Производство арболита

Итак, начнем с составляющих.

Если коротко, то для производства опилкобетонной смеси, из которых и будут формироваться арболитовые блоки, или даже отливаться готовые стены понадобятся:

- Цемент

- Вода

- Древесная щепа

- И минерализатор

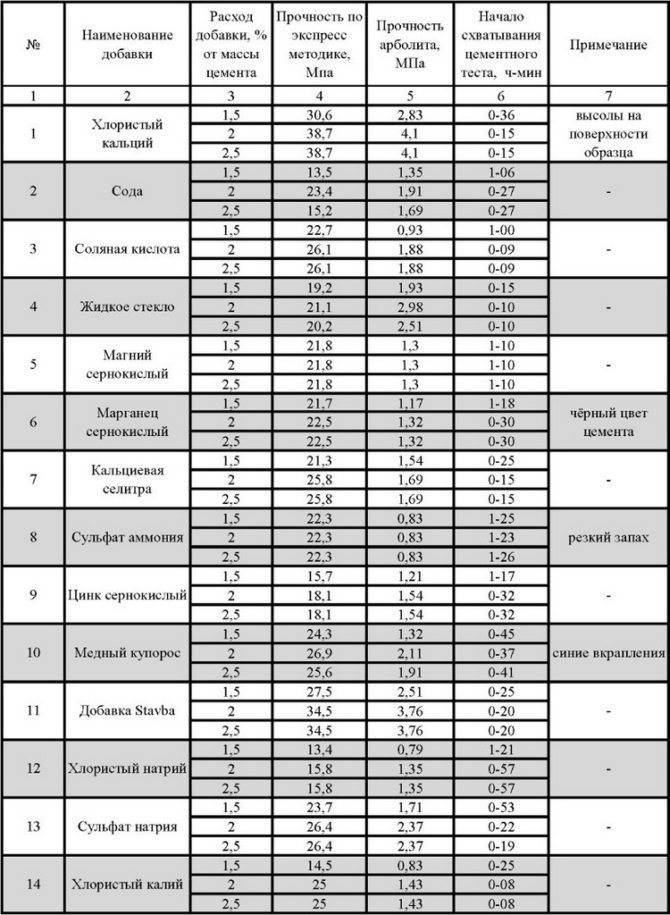

Та химическая добавка, которая помогает расщепить губительный для любого бетона сахар. В качестве таковых выступают:

- Сульфат алюминия

- Нитрат и хлорид кальция

- Жидкое стекло

- Сернокислый-кремнезём

- Или оксид-кальция, то есть обычная известь.

Но если вы думаете, что самым важным вопросом будет подобрать химические реактивы — ошибаетесь. С этим как раз все просто. Вещества известны, дозировки детально рассчитаны. Бери и смешивай. А вот с щепой действительно придется повозиться. Так, в качестве сырья предпочтительнее брать деревоотходы таких хвойных пород, как ель или сосна, но никак не лиственница.

Химии на ее обработку уйдет в два раза больше, а результат существенно не изменится, по крайней мере, если и да, то явно не в лучшую сторону. Также можно использовать щепу березы, тополя, осины и даже дуба. Все это прописано в ГОСТ 19222-84 п.1.4.2. то есть это не просто наша выдумка.

Но мало правильно подобрать породу древесины, нужно еще и учитывать форму щепы. Так, идеальным будет игольчатый продукт, толщиной от трех до пяти миллиметров и длинною до двух с половиной сантиметров. Конечно, это техническая щепа и подобное сырье просто из под рубанка не наберешь. Но именно из нее реально получить теплые конструкционные блоки.

Чтобы получить правильное сырье, порой, приходится по два раза перепускать обычную стружку через специальные дробительные механизмы, которых, на самом деле, в продаже не так уж и много.

Все это мы рассказываем, чтобы вы, наш читатель, поняли:

Изготовление арболитовых блоков, это довольно сложный, и если говорить начистоту, не очень финансово выгодный технологический процесс. И если вы у видели, что кто-то подобные производство наладил прямо у себя в гараже – не стоит торопиться создавать ему прибыль. Скорее всего, технология изготовления блоков там будет безбожно нарушена, а значит и готовый продукт не сможет похвастать хорошими характеристиками.

Определяем толщину несущих стен

Размер арболитовых блоков нормируется ГОСТом, постоянной бывает толщина блока – 300 мм. Другие размеры отличаются для различных серий. Ширина и толщина блока арболита, а также их высота, бывает таких размеров: 500х300х200 мм, 500х300х250 мм, 500х250х200 мм, 500х250х150 мм.

Толщина стен зависит от многих факторов. Каждый строительный материал имеет определенные характеристики. Перечислим наиболее важные:

- Теплопроводность.

- Прочность от воздействия нагрузок.

- Морозостойкость.

Теплопроводность определяет способность материала проводить тепло. Это значение указывает коэффициент теплопроводности. Чем ниже его величина, тем хуже конструкции будут пропускать тепло наружу. Значит, для сохранения тепла в доме можно делать стены более тонкими.

Несущие ограждающие конструкции служат не только для защиты от наружного холода, но и являются опорой для кровли и других элементов. В зависимости от действующей нагрузки, определяют минимальную толщину стены из арболита. Также влияет на этот показатель и количество этажей в доме.

Если мы строим баню из арболита, толщина стен будет достаточной 250 мм. Теплопроводности для такой ширины будет достаточно, и нагрузку одноэтажного строения блок выдержит.

Точный расчет несущих конструкций в зависимости от региона строительства и допустимых нагрузок должен производить специалист-проектировщик на стадии проектирования.

Существует мнение, что у монолитных стен из арболита толщина может быть меньше, чем из блоков. Если для кладки использованы качественные ровные блоки, для связки использована перлитовая смесь или клей для ячеистых бетонов, то различия между этими конструкциями не будет.

Конструкция и состав наружных стен из арболита, толщина могут быть различными. Иногда они включают облицовку из кирпича. Крепление кирпичной кладки выполняется с использованием металлических петель, которые размещают в каждом 5-том ряду с шагом 500 мм.

Подготавливаем необходимое оборудование

Будем исходить из минимальных потребностей. В таком случае понадобится:

1) Дробилка древесной массы. Самый дешевый промышленный вариант ДМ-1 (80 000 руб.) Можно , но и она выйдет не меньше чем в 20 000 руб.

2) Сушка свежих щепок (30 000 руб. профессиональное решение). Можно обойтись и без нее, но тогда конечное качество арболитовых блоков будет не самым лучшим.

3) Бетономешалка, а лучше бетоносмеситель, так как он дает самое равномерное смешивание всех компонентов. В профессиональном сегменте самый дешевый вариант обойдется в 60 000 руб. Но если вы решили использовать простую бетономешалку, то придется затратить всего 20—25 тыс. руб.

4) Вибростол. Он помогает увеличить плотность, а значит и прочность блоков. Хотя производственный процесс может обойтись и без него, но тогда полученный арболит можно будет использовать только для одноэтажного строительства с облегченной крышей и перекрытием. Хотя, из подручных средств.

5) Помимо оборудования, нужно подготовить помещение, где будут сушить готовые арболитовые блоки. Еще понадобятся формы, для укладки готовой смеси.

6) Также понадобятся двухсотлитровые бочки, в которых нужно будет замачивать щепки с гашеной известью.

В итоге, если закупать профессиональное оборудование, то нужно будет потратить около 220 000 рублей. А если обходиться самоделками, то можно уменьшить расход на оборудование до 80 000 рублей.

Состав арболита и его влияние на качество материала

Основными компонентами этого материала являются следующие:

- Вода;

- Химические добавки;

- Цемент;

- Древесная щепа.

Размеры щепы имеют очень важное значение. Для получения арболитовых изделий с требуемыми характеристиками, необходимо использовать щепу, строго нормированную государственным стандартом

При этом ее размеры составляют 5х10х40 миллиметров.

Все остальные материалы, в том числе и отходы древесной обработки могут только испортить свойства изделия. Таковыми являются тырса, солома, стружка, опилки и тому подобное. Для максимального качества арболитовых изделий необходимо использовать исключительно щепу без посторонних примесей (листьев, коры или грунта). Допускается наличие 5-10% примесей, но в идеале их быть не должно.

Для покупателя не имеет никакого значения, из какой именно древесины эта щепа, но для технологов это влияет на процесс приготовления смеси. В частности, это влияет на дозировку минерализаторов и определение степени уплотнения. Например, если используется щепа лиственницы, то необходимо в два раза больше добавок, чем с другими хвойными деревьями. Обычно для производства арболита используются ель и сосна, лиственные деревья – гораздо реже.

Состав арболитового блока

Сырье и рецептура

Если рассматривать арболит с точки зрения технологии изготовления бетона, то его можно классифицировать как «лёгкий бетон». Но данный материал не является бетоном в классическом понимании, так как среди наполнителей отсутствует песок.

В общем виде в состав любого бетона входят следующие компоненты:

- Песок;

- Вяжущий материал;

- Лёгкий или тяжёлый наполнитель.

В арболите наполнителем является органика (щепа древесины и др), а вяжущим материалом – цемент

Данные компоненты имеют низкую взаимную адгезию, поэтому очень важно выдерживать технологию изготовления блоков и понимать взаимодействие компонентов рабочей смеси: цемента, щепы древесины и химических реагентов

В целом, состав арболита состоит из следующих компонентов:

- Органика;

- Цемент;

- Химические реагенты.

Щепа, полученная из сырой древесины, имеет форму, позволяющую разместить её хаотично в пространстве блока. Также от размеров и формы древесной щепы зависит количество цемента, которое потребуется для приготовления арболитной смеси. Из сухой древесины получается маленькая щепа игольчатой формы. Такая структура и форма щепы значительно увеличивает количество цемента, которое требуется для скрепления элементов щепы между собой. В растворе необходимо иметь щепу игольчатой формы, но в небольших количествах.

При изготовлении рабочей смеси для изготовления арболитовых блоков необходимо максимально избавить щепу от влаги и сахара. Если правильно изготовить блоки, то у них не будет точки росы. Такие блоки могут использоваться и как строительный материал, и как утеплитель одновременно.

В качестве органического наполнителя смеси можно использовать:

- Щепу древесины (в основном ту щепу, которая получается после фрезеровки поперёк волокон древесины);

- Щепу веток, сучьев после размола;

- Древесные опилки;

- Солому или сено;

- Стебли различных растений, мелкие ветки или листья в небольших количествах (до 10% от объёма).

Так как древесина содержит различные полисахариды и сахар, цемент и древесина имеют очень маленькую адгезию. Цементный раствор является щелочной средой, попав в которую полисахариды и сахар становятся водорастворимыми и нарушают химические реакции твердения (больше сахаров – меньшее количество цемента твердеет). В результате получается рыхлый цементный камень, который не может связать в единое целое древесный наполнитель и обладает низкой прочностью.

С целью предотвращения образования рыхлого цементного камня для вымывания различных сахаров из древесной щепы применяются различные горячие водные растворы химических реагентов.

Такими реагентами являются:

- Силикат натрия (закрывает поры и предотвращает попадание влаги в древесину);

- Хлористый кальций (уничтожает микроорганизмы в древесной щепе и усиливает противогнилостные качества смеси);

- Сернокислый алюминий (ращепляет сахар и уменьшает время набора прочности смеси);

- Гашеная известь (при необходимости может использоваться как замена хлористому кальцию и сернокислому алюминию).

Арболит изготавливают двух видов – теплоизоляционный (марки прочности М5, М10, М15) и конструкционный (марки прочности М25, М35, М50).

На один метр кубический арболита необходимо (в зависимости от рецептуры):

- Химических реактивов – от 6 до 10 кг;

- Цемента – от 250 кг;

- Органики – от 250 кг.

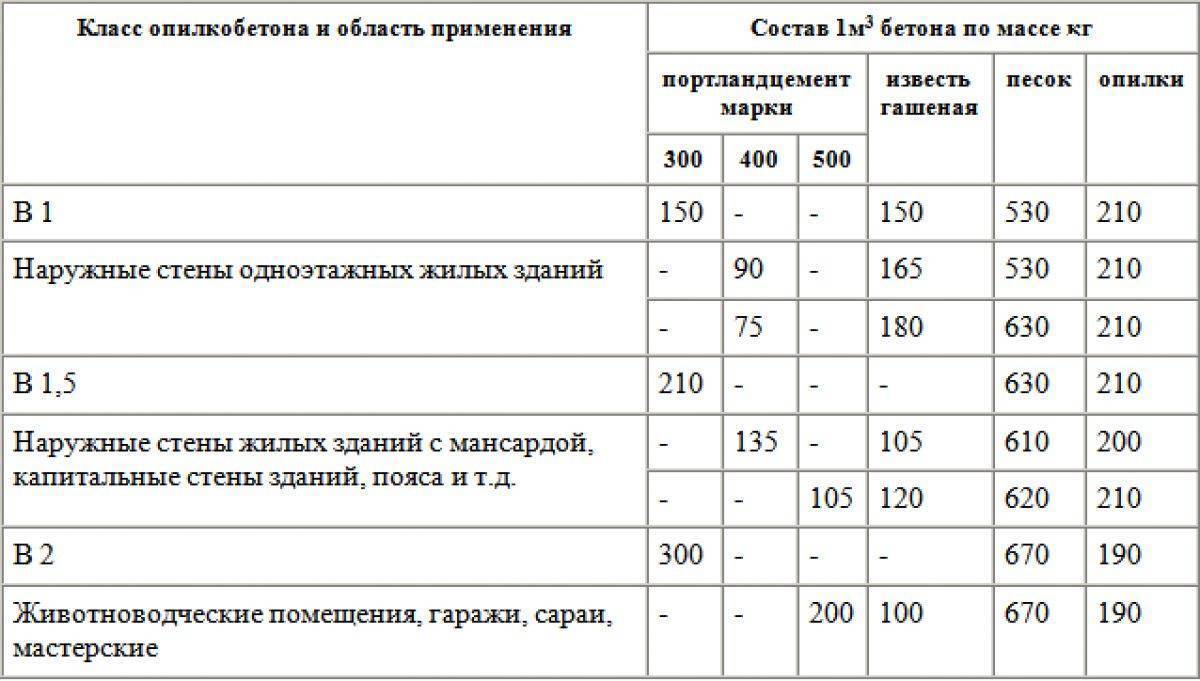

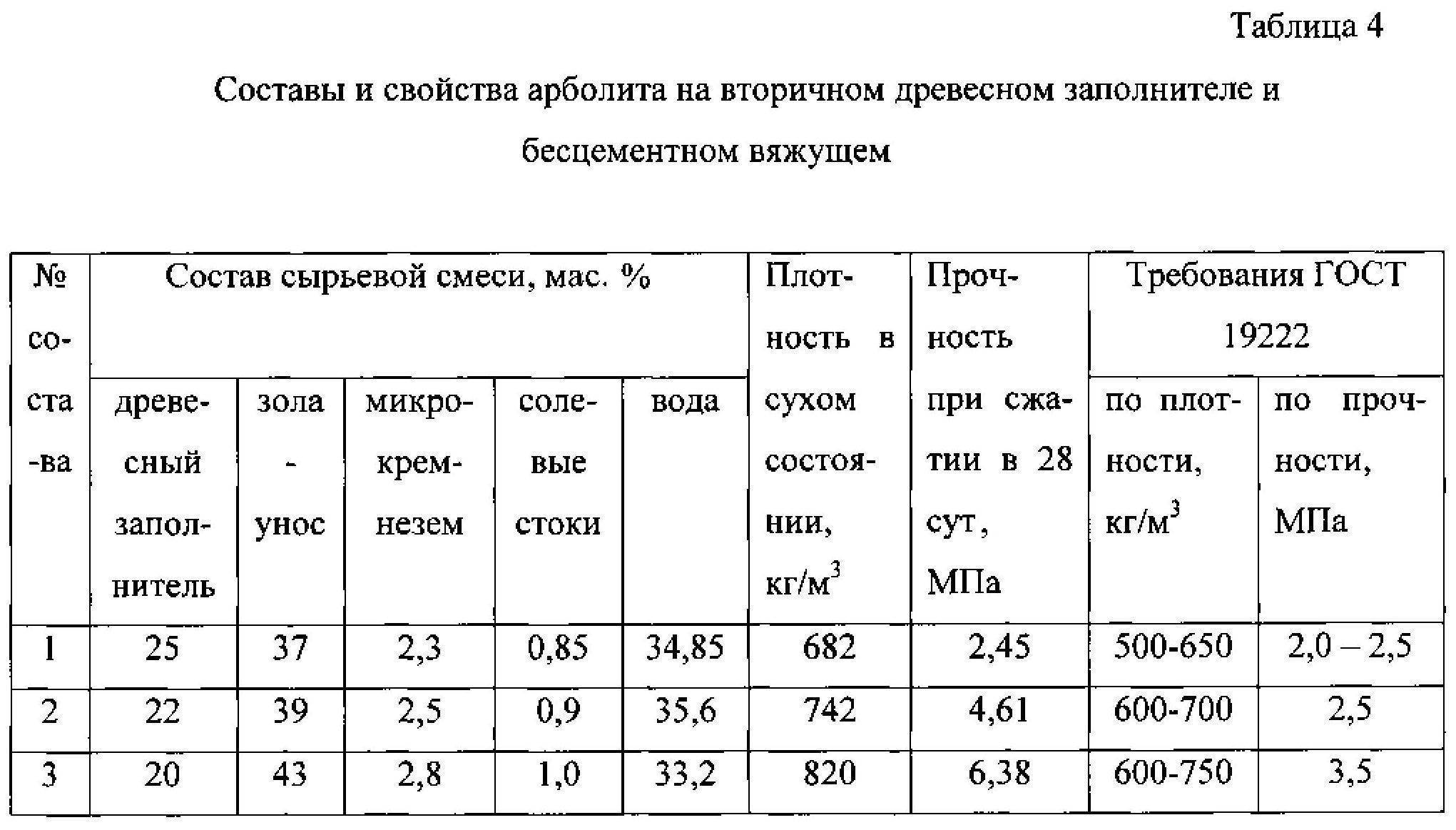

В таблице указано количество основных компонентов в различных объёмах на один кубический метр массы арболита соответствующей марки.

Марка арболита | Цемент | Древесная щепа | ||||

Мешки (шт.) | Вёдра (шт.) | Лопаты (шт.) | Мешки (шт.) | Вёдра (шт.) | Лопаты (шт.) | |

М5 | 3 | 12 | 36 | 25 | 100 | 300 |

М10 | 3,5 | 14 | 42 | 25 | 100 | 300 |

М15 | 4 | 16 | 48 | 25 | 100 | 300 |

М35 | 5 | 20 | 60 | 25 | 100 | 300 |

М50 | 6 | 24 | 72 | 25 | 100 | 300 |

Состав арболитовых блоков

По виду арболит – определенного размера щепка в цементной оболочке. Состав арболитовых блоков — это 80-85% древесной наполняющей(щепки) и цемент высокой марки, не ниже ПЦ500.

В современном производстве используют в основном сосновую щепу, хотя ГОСТ допускает также и другие древесные наполнители хвойных и лиственных пород. Однако именно из сосновой или еловой щепы получается самый качественный арболит, так как в этих породах содержится наименьшее количество органических компонентов (сахарозы), которые необходимо нейтрализовать.

В современном производстве используют в основном сосновую щепу, хотя ГОСТ допускает также и другие древесные наполнители хвойных и лиственных пород. Однако именно из сосновой или еловой щепы получается самый качественный арболит, так как в этих породах содержится наименьшее количество органических компонентов (сахарозы), которые необходимо нейтрализовать.

Щепу для арболита обрабатывают специальными минерализаторами, которые ликвидируют сахарозу, предотвращая гниение и разрушение внутри блока в процессе эксплуатации

Важно, чтобы используемая добавка также была натуральной. Некоторые производители отходят от данного правила, и блок приобретает специфический запах. ГОСТ строго регулирует размерные характеристики щепы, из которой производят арболитовые блоки

Многочисленные исследования показали, что оптимальный размер щепы должен быть следующий: 25 мм длина, 3-5 мм толщина. Именно по такой форме щепы можно определить даже на первый взгляд — настоящий арболит у вас в руках или произведение частного мастера. В настоящем арболите, кроме щепы, цемента и минерализатора, не может быть других добавок. Если в блоке присутствует песок, затвердитель цемента и пр., то такой материал не может считаться настоящим арболитом

ГОСТ строго регулирует размерные характеристики щепы, из которой производят арболитовые блоки. Многочисленные исследования показали, что оптимальный размер щепы должен быть следующий: 25 мм длина, 3-5 мм толщина. Именно по такой форме щепы можно определить даже на первый взгляд — настоящий арболит у вас в руках или произведение частного мастера. В настоящем арболите, кроме щепы, цемента и минерализатора, не может быть других добавок. Если в блоке присутствует песок, затвердитель цемента и пр., то такой материал не может считаться настоящим арболитом.

Приготовление арболитовой смеси

Качество раствора из арболита для монолитного строительства зависит от соблюдения пропорций смеси и правильного ее изготовления.

Подготовка компонентов

В состав раствора для заливки из арболита входит более 80 процентов щепы хвойной древесины. Она имеет определенные размеры и форму. Стандартная величина сырья – 25*5*10 миллиметров. Если древесные частицы имеют больший объем, то прочность материала снижается. При меньших размерах требуется большее количество цементной смеси и при этом уровень теплоизоляционных свойств понижается.

В состав раствора для заливки из арболита входит более 80 процентов щепы хвойной древесины

В состав раствора для заливки из арболита входит более 80 процентов щепы хвойной древесины

Для цементной основы используется портландцемент. В основном используют марки М500 или М400. Для быстроты твердения смеси вносятся минеральные добавки, такие как сернокислый алюминий, хлористый кальций или жидкое стекло. Также хорошо зарекомендовала себя гашеная известь.

Для заливки монолитных сооружений арболитовый раствор готовится в зависимости от его типа. Для конструкционного деревобетона на 1 метр кубический требуется такие пропорции основных компонентов:

- для плотности В1 – на 360 литров воды используется 210 килограмм цемента и 210 килограмм измельченной древесины;

- В2 – соединяется 350 килограмм цемента, 230 килограмм щепы и 400 литров воды;

- класс В2,5 требует 250 килограмм хвойного наполнителя, 440 литров жидкости и 380 килограмм портландцемента.

Для замеса арболита, который используют в теплоизоляционных целях на 1 кубический метр в зависимости от плотности необходимо от 280 до 300 килограмм цемента, 300- 430 литров води и от 170 до 190 килограмм щепы древесины.

Все расчеты используются при условии добавления цемента марки М400

Если применяется сухой раствор М 500, то для пропорции берется во внимание коэффициент 0,96

Технология изготовления раствора

Процесс замеса состоит из таких этапов:

- В сухом виде смешивается щепа и минеральная или химическая добавка. После этого добавляется портландцемент. Все компоненты размешиваются до однородного состояния.

- В подготовленный состав небольшой струей льется вода. При этом следует беспрерывно перемешивать раствор строительным миксером или бетономешалкой. В готовом арболитовом материале для заливки вся щепа должна быть покрыта цементной смесью. Процесс смешивания компонентов занимает не менее 5 минут.

Правильно сделанный раствор должен быть влажным, но не сильно мокрым. При добавлении в качестве добавки извести для ее полного погашения раствор смешивается в течение 20 минут.