Свойства

Главное свойство состоит в том, что ПЦ, будучи смешанным с водой, обретает пластичность. В этом состоянии ему можно придать любую форму. После высыхания, данная форма сохранится. Причем, надолго (если не была нарушена технология приготовления раствора).

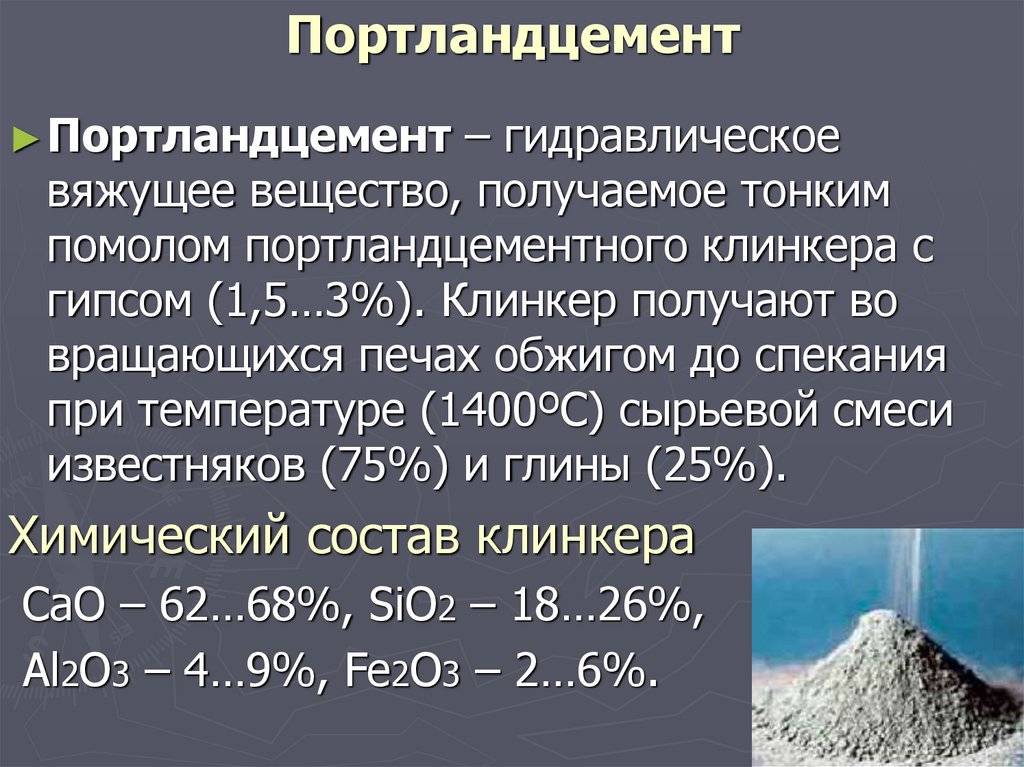

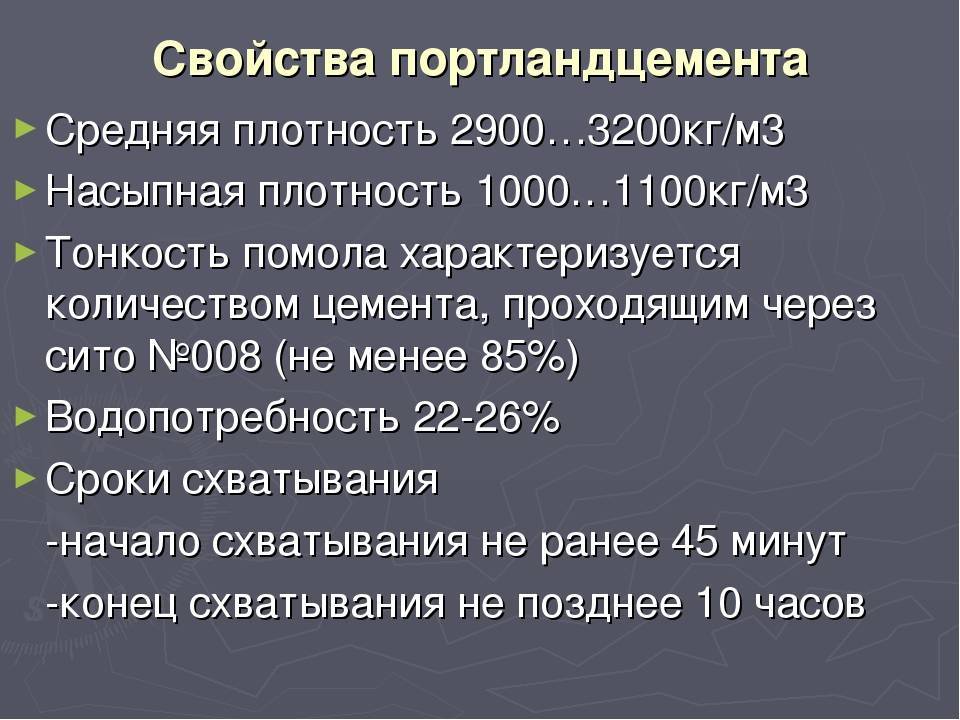

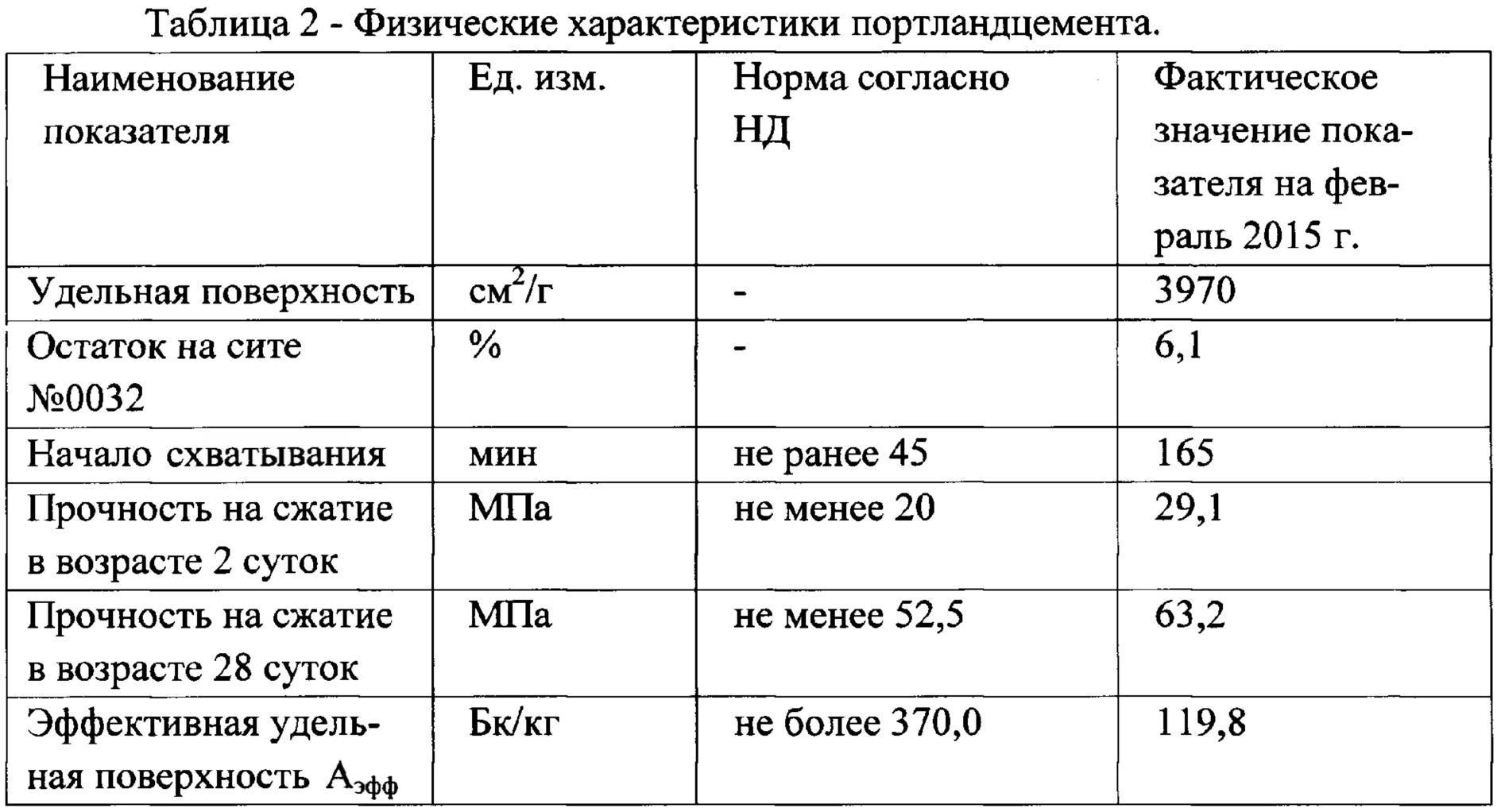

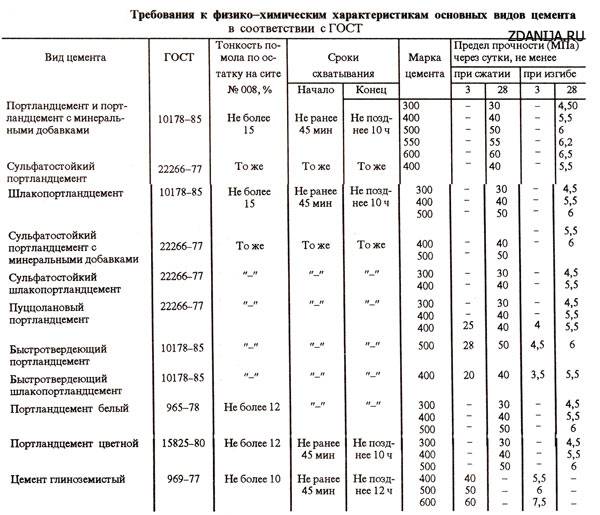

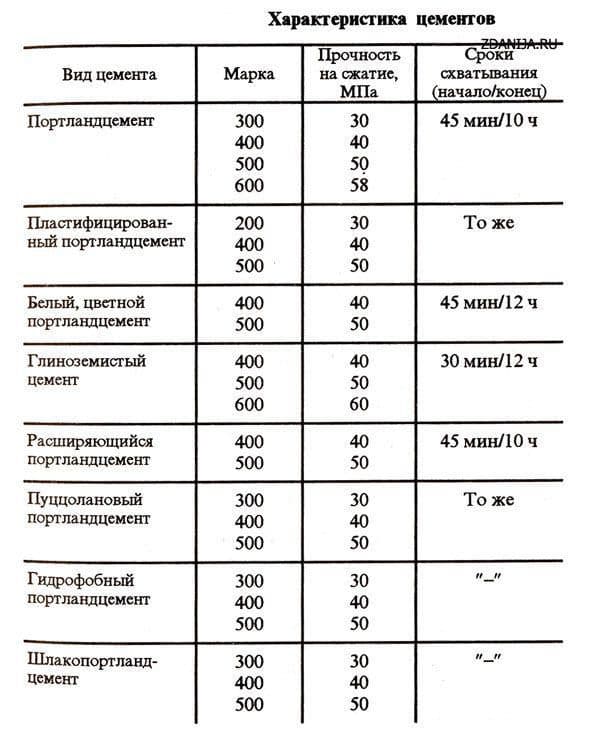

Некоторые свойства портландцемента мы рассмотрели, когда разбирались с его видами. Плотность и тонкость помола у различных типов ПЦ примерно сопоставимы. Существенно отличаются показатели прочности, что отражено в маркировке.

Сроки схватывания портландцемента таковы:

- Начало – 45 минут;

- Конец – 12 часов.

В остальном ПЦ может обладать различной вязкостью, стойкостью к агрессивным веществам, скоростью набора прочности и так далее.

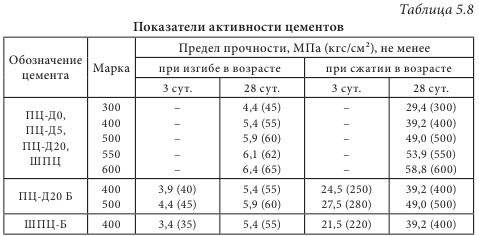

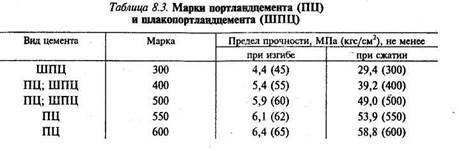

Марки портландцемента

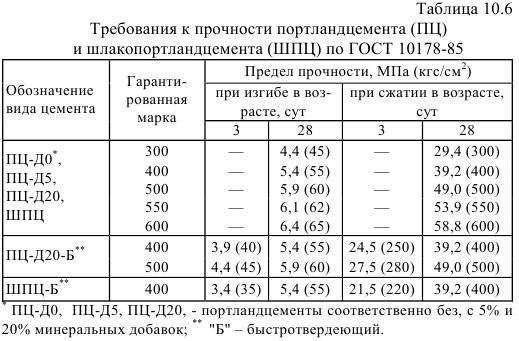

Марка определяется как прочность образца при испытании его на изгиб и сжатие. Для изготовления образца применяются портландцемент и песок, взятые в пропорции 1: 3. Из данного раствора изготавливается образец размером 4х4х16 см, который застывает в течение 28 суток, твердение происходит в условиях повышенной влажности. Для ускорения застывания разрешается прибегать к технике пропаривания образца.

Наиболее распространенными сегодня являются марки портландцемента М 400, 500, 600:

М 400 – наиболее востребованная марка цемента. Заложенные в ней технические характеристики (прочности, морозостойкости) подходят для возведения большинства объектов.

М 500 – цемент, обладающий несколько большим запасом прочности, что позволяет применять его в работах по реконструкции или восстановлению объектов после аварии, использовать для ремонтно-дорожных работ, строительства объектов военно-технического назначения, сооружений из асбестоцемента.

М 600. Состав имеет повышенную прочность, что делает возможным его применение при возведении ответственных железобетонных конструкций, инженерных сооружений.

М 700 – портландцемент максимальной прочности, применяемый для бетонной смеси для возведения напряженных конструкций. Использование его при обычном строительстве (например, в частном домовладении) нерационально из-за высокой стоимости.

М 900 – сверхпрочный цемент, используемый только для военных объектов, например, для создания бункеров.

Существуют также «промежуточные» марки цемента, например М 550 (по своим техническим характеристикам близки к М500, но отличаются чуть большей прочностью).

Виды и применение

БТЦ

Быстротвердеющий портландцемент, на упаковке можно встретить сокращение БТЦ. Этот специальный материал, который сумел вобрать в себя достаточно большое количество минеральных добавков. Их роль в том, чтобы увеличить прочность (особенно в начальный период твердения).

Сыпучий серый порошок, в состав которого входят определенные гидрофобирующие добавки. Такой вид цемента имеет свое преимущество: он не будет впитывать воду в ближайшие пять минут, после ее добавления в сухую смесь. Логично утверждать, что именно такая смесь имеет меньший показатель водопоглащение.

Данный тип материала, вполне можно применять в случаях, когда нужно осуществлять стройку в местах повышенной влажности, либо в воде (в местах где есть возможность наводнения). Это связано с тем, что раствор на таком цементе- влагостойкий.

Более подробно о марках цемента и их применении смотрите на видео:

ПАД

Материал, который состоит из определенных поверхностно-активные добавок. Их добавляют в момент помола. Стоит понимать, что смесь на основе такого цемента обладает хорошей пластичностью/подвижностью. То есть с таким материалом удобно работать.

Специалисты рекомендуют использовать такой материал, если нужно вознести нестандартные архитектурные строения.

Портландцементы тампонажные

Материал, который имеет возможность огородить объект от грунтовой воды.

Его особенность в том, что он обладает таким свойством, как текучесть (преимущество в том, что данная характеристика не зависит от температуры и давления).

Портланд белый и цветной

Портландцементы белые/цветные. Белый вариант материала, почти не имеет красящих оксидов. По названию очевидно, что он светлый. И если сделать бетон таким видом цемента, он будет почти белый. Имеет достаточно хорошие характеристики.

Белый портландцемент

Но чаще всего его применяют в случая улучшения эстетического вида здания (так как бетон белый). Говоря о цветном варианте, то во время его производства, в материал добавляют определенный пигмент, такого оттенка, как хочется застройщику. Так же, как и белый цемент, его применяют в случаях, улучшения эстетического улучшения здания.

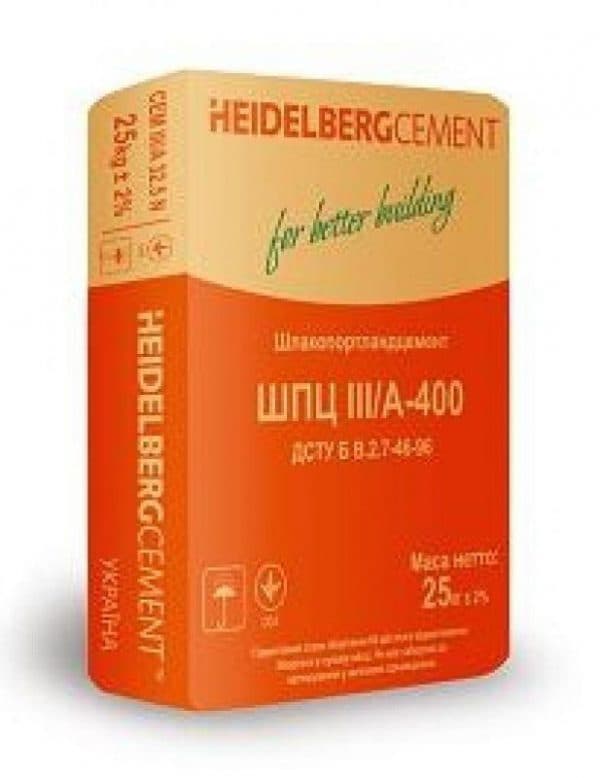

Шлаковый

Такой материал выпускают в двух типажах:

ШПЦ, используемый широко в портовом строительстве;

ШПЦ

ИШЦ – материал, который применяют в случаях строительства низкомарочных бетонов.

Глиноземный

Достаточно известный и популярный вид материала.

Но стоит понимать, что сама потребность жидкости, при замесе, возрастает на 10%.

Глиноземный

Такой цемент можно встретить на полках магазинов в трех вариантах , 600, (маркировка). Каждый из них имеет свое преимущества и недостатки. Чаще всего, такой вид цемента применяется в случаях аварийных работ, либо скоростройках.

Расширяющийся

Еще один хороший цемент – расширяющийся.

Не вникая в химический состав материала, есть несколько вариантов такой субстанции: цемент водонепроницаемый, напрягающийся, портландцемент, расширяющийся.

Расширяющийся

Все эти материалы имеют хорошие и надежные характеристики.

Цемент, добавки

гидравлическое минеральное вяжущее вещество, приобретающее при затворении водой высокую прочность.

* Гидравлическое – так как набор прочности и затворение происходит в присутствии воды.

* Минеральное – так как исходные материалы, используемые для его получения, – минеральной природы ( горные породы и продукты их выветривания).

Портландцемент используется для изготовления бетонов.

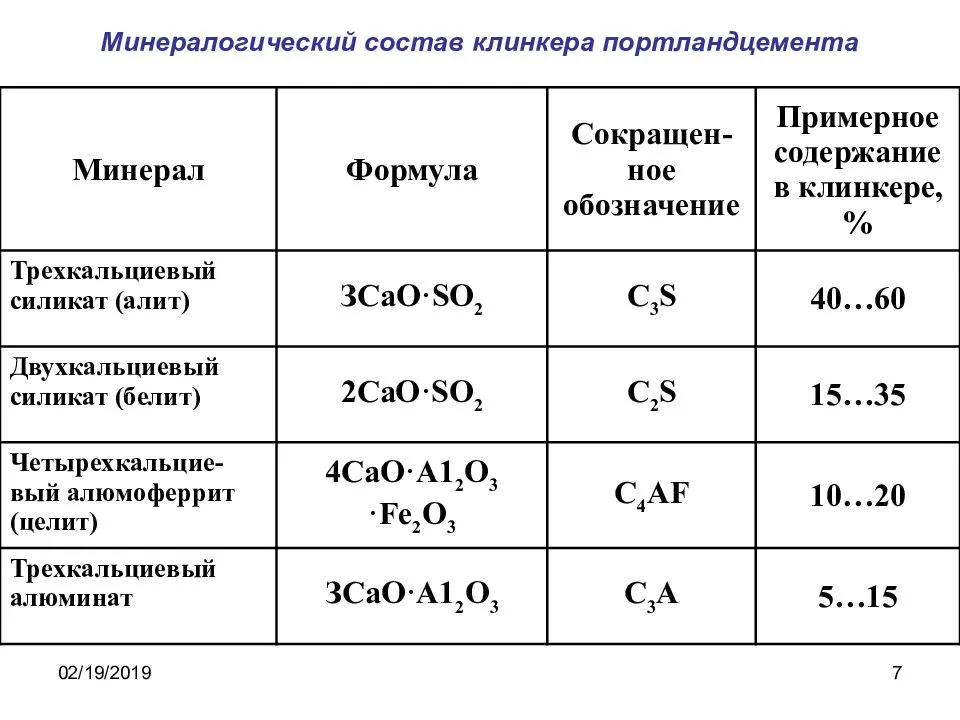

Портландцемент получают путем тонкого измельчения портландцементного клинкера и небольшого количества гипса. Собственно, сам портландцементный клинкер получают путем высокотемпературного отжига ( до 1450 о С) специально подготовленной сырьевой смеси из известняка и глины. Для получения портландцемента со специальными свойствами и снижения его себестоимости, при размоле портландцементного клинкера допускается введение различных минеральных и органических добавок ( шлакопортландцемент – ШПЦ, портландцемент с минеральными добавками, цемент НЦ). Кроме этого специальные виды цемента могут быть получены путем регулирования минерального состава и структуры самого цементного клинкера ( белый портландцемент, сульфатостойкий портландцемент и пр.), а также путем регулирования тонкости помола и зернового состава цемента ( быстротвердеющий портландцемент).

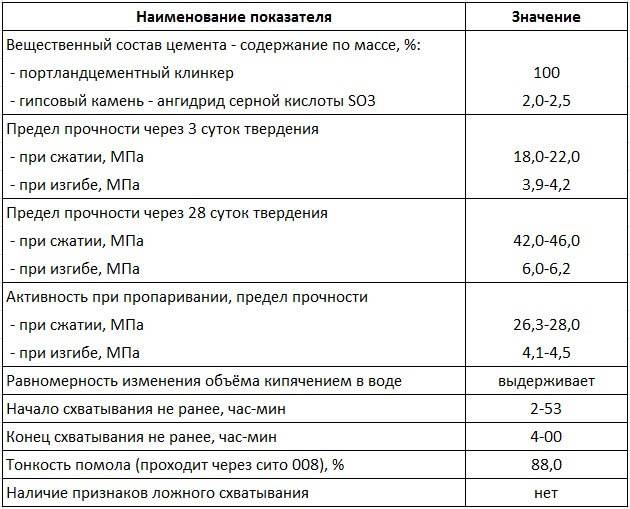

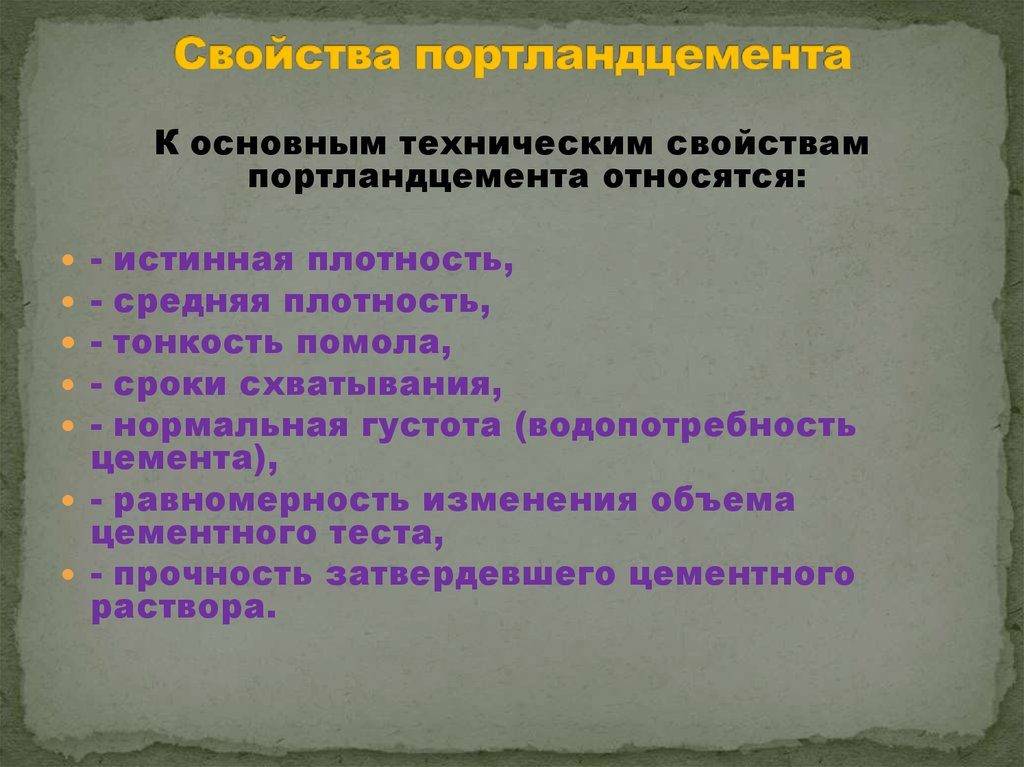

Основные технические характеристики портландцемента

Отличия от простого цемента

Портландцемент – это вид цемента, который считается наиболее подходящим и оправданным для заливки бетона. Бетон используют в монолитном/железобетонном строительстве, в процессе возведения разных объектов, предполагающих повышенные требования по прочности и способности противостоять нагрузкам.

Гранулы клинкера и другие добавки в составе портландцемента делают его более прочным, стойким к морозу, воздействию внешних негативных факторов и агрессивных сред. Нужно отметить, что такое описание подходит практически ко всем видам портландцемента, что делает его востребованным в процессе строительства объектов газовой, нефтяной промышленности.

Также данный тип вяжущего подходит для заливки фундамента на неустойчивых сложных почвах – обычно выбирают сульфатостойкий портландцемент, который исключает усадку и распространение трещин по монолиту.

Пытаясь определить, чем отличается цемент от портландцемента, нужно помнить, что они соотносятся как общий класс вяжущего и один из его видов. Портландцемент – более прочный тип цемента. И явные отличия можно определить, рассматривая конкретные марки и виды портландцемента по составу. Такие же аспекты, как технология схватывания, особенности замеса, способ монтажа, применение и т.д. схожи.

Что означает марка цемента?

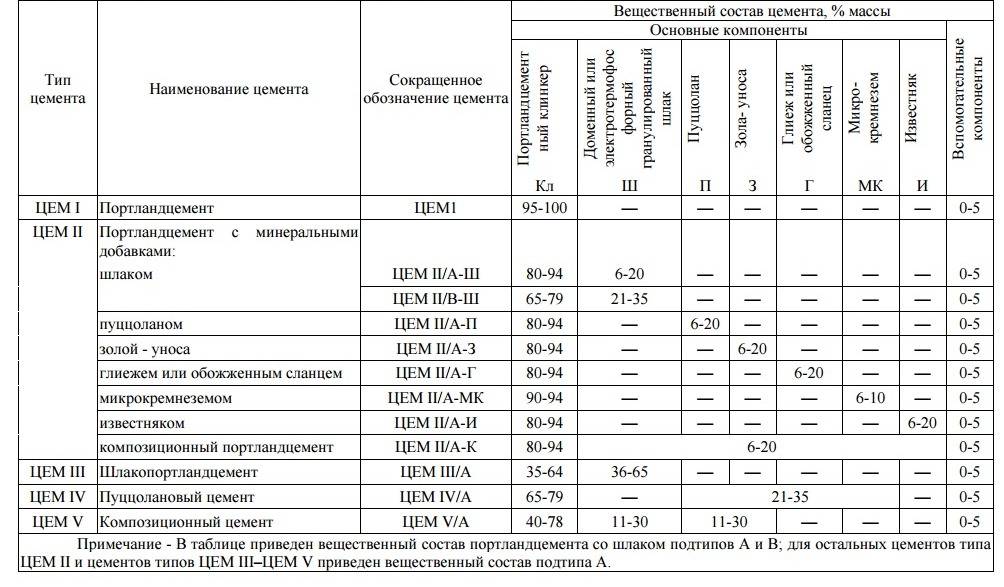

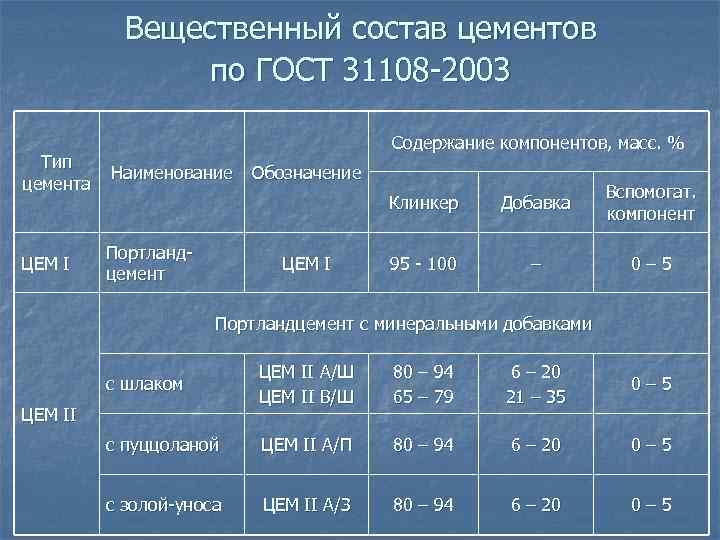

Маркировка цемента позволяет точно охарактеризовать состав материала, его технические свойства. В настоящее время маркировка производится согласно ГОСТ 31108-2003. Указывается полное название материала – портландцемент, сульфатостойкий или другой цемент. Далее обозначается вяжущий компонент:

- ЦЕМ I – обычный портландцемент;

- ЦЕМ II – портландцемент с присадками до 35%;

- ЦЕМ III – портландцемент со шлаком до 95%;

- ЦЕМ IV – пуццолановый состав до 55%;

- ЦЕМ V – композитная смесь.

Указывается основная добавка – это может быть композит (К), шлак (Ш), пуццолан (П), известняк (И), подготовленная зола уноса (З), микрокремнезем (МК). Их применение позволяет достигнуть водостойкости, быстрого схватывания или других нужных свойств.

Непосредственно марка обозначается М с числовым индексом, который показывает предел прочности на сжатие конкретного образца согласно проведенным испытаниям. Например, М200 выдерживает давление 200 кг/см³ или 15 МПа. Результаты измерений заносятся в таблицы, в которых отражается не только марка, но и современная характеристика – класс прочности.

| Класс | Марка | Предельная нагрузка | |

| МПа | кг/см³ | ||

| В7,5 | М100 | 7,5 | 100 |

| В15,0 | М200 | 15,0 | 200 |

| В22,5 | М300 | 22,5 | 300 |

| В32,5 | М400 | 32,5 | 400 |

| В42,5 | М500 | 42,5 | 500 |

| В52,5 | М600 | 52,5 | 600 |

Для получения специальных марок к ним добавляются сырьевые присадки, используются технологии, которые придадут им заданные свойства. К таким материалам относят:

- Глиноземные цементы. Их производят путем обжига алюминатного шлака, бокситов и известняка при температуре 1600 С°. После помола такие составы, благодаря высокому содержанию алюмината кальция, интенсивно реагируют с водой, поэтому набирают 90% заданной твердости всего за сутки. Еще через двое суток набирается заданная М400-М600. При гидратации этого типа вяжущего выделяется много тепла, что допускает его применение при низких температурах.

- Добавление гидроалюмината кальция, гипса и других компонентов, позволяет получить безусадочный, расширяющийся или напрягающий материал. Такие смеси твердеют в воде, не изменяют объем или расширяются при схватывании, уплотняются или самонапрягаются.

- Шлакощелочной цемент с высоким содержанием доменного гранулированного шлака, размолотого в тонкий порошок. Это добавляет строительным растворам морозостойкости, устойчивости к коррозии, агрессивным средам. Отлично подходит для гидротехнических сооружений, имеет среднюю скорость набора прочности.

Состав и особенности

Чтобы улучшить свойства материала, можно дополнять его различными минеральными элементами, которые в сумме будут составлять не более 12% от общей массы. Должно быть не больше 10% известняка, шлаков — до 20%.

Условия, нормы веществ и предназначение для тампонажного цемента записаны в ГОСТ 1581. Тип веществ определяется процентной долей огнеупорных примесей и остальных компонентов. Рецепт готового цемента может варьироваться в зависимости от производителя.

Особенности тампонажного цемента:

- мельчайший помол;

- ускоренный процесс затвердевания;

- повышенная механическая прочность и жесткость;

- при разбавлении водой консистенция отличается от таковой у других видов цемента.

К показателю текучести есть повышенные требования в строительных нормах и правилах. Скорость перемещения раствора цемента должна достигать 1,5 м/с при небольших размерах технологических отверстий. Из-за чрезвычайно высокого давления в местах использования такого состава песок, арматура, опалубка, щебень не добавляются. Поэтому вяжущее является единственным компонентом.

Особенности применения такого состава обусловливают высокие требования к нему как к строительному материалу. Он должен понижать оказываемое давление на трубопровод или другую часть, которая подвергается изоляции. Кроме того, тампонажный раствор должен обладать большей скоростью застывания, которая достигается за счет ввода различных добавок во время изготовления.

Изготовление и состав

История портландцемента берет начало в 19 веке, когда Джозеф Аспдин изобрел и запатентовал этот материал. Название было получено из-за внешнего сходства с известняком, который добывали в карьере на острове Портланд в Англии.

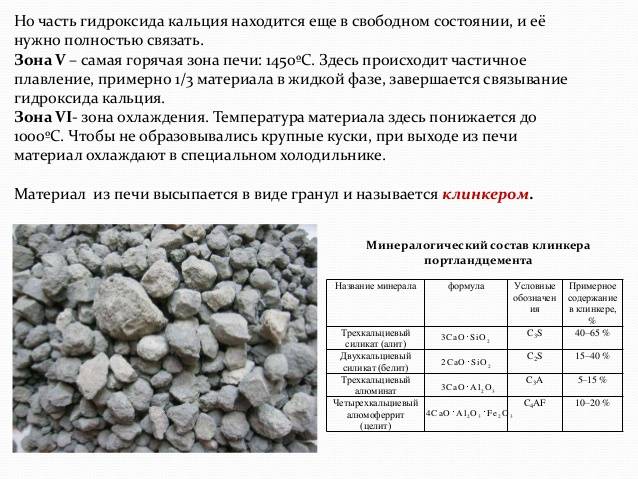

Для изготовления портландцемента используют карбонатные горные породы (мел, известняк, кремнезем, глинозем) и мергелий (соединение карбонатных пород и глины). Данное сырье измельчают и обжигают при температуре 1300-1400ºС. В результате получают продукт, называемый клинкером.

Клинкер, в свою очередь, также измельчается и соединяется с гипсом. Дополнительно состав может быть обогащен другими компонентами, улучшающими эксплуатационные свойства продукта. Готовый материал обязательно проходит контроль качества и получает сертификат.

Состав и процентное содержание ингредиентов в портландцементе регулируются ГОСТом 10178 85. Если материал изготовлен в соответствии с ТУ, его свойства и характеристики могут отклоняться от регламентированных.

Портландцемент: что это такое — определение и история получения

Портландцемент по определению — это гидравлическое вяжущее вещество, непосредственно представляет собой цемент, отличающийся составом и количеством используемых материалов для его производства от привычного цемента.

Портландцемент впервые был создан в 1824 году англичанином Джозефом Аспдином, и в этом же году, 21 октября, он запатентовал свое творение. Название обозначенный строительный материал получил согласно наименованию острова Портланд, который находится в Англии. Основной горной породой непосредственно для получения портландцемента является известняк (мел, ракушечник, мраморная крошка).

Технология создания состоит из нескольких основных этапов, при этом используемые материалы должны составлять строго утвержденное процентное число. Производится портландский цемент вследствие измельчения клинкера и гипсового камня в порошкообразное состояние. Готовый материал после фасуется.

Чтобы добыть клинкер, необходимо соответствующие компоненты нагреть. Для этого используется специальная печь цилиндрической формы, которая должна находиться под небольшим уклоном. Температура нагрева достигает 1480 градусов, а время обжигания составляет от 2 до 4 часов.

Область применения портландцементов

Применение портландцементов возможно в различных видах строительных работ в соответствии с маркировочными значениями:

- В жилищном, сельскохозяйственном и промышленном строительстве для производства непосредственно фундаментов, плит перекрытия, балок и железобетона.

- Для создания строительных, бетонных растворов, штукатурных и кладочных работ.

- Дополнительно применяется обозначенный вид цемента для выполнения аварийных, ремонтных и восстановительных работ. В особенности, где требуется повышенная прочность бетона из-за высокого уровня влажности и наличия низких температур.

Марки цемента по ГОСТу 31108

Новый стандарт был разработан в 2003 году для согласования действующей маркировки с той, которая принята в странах ЕС. На данный момент работоспособна последняя версия от 2016 года. Как обычно, действие предыдущего стандарта не отменено — оба работают параллельно.

Маркировка тоже может быть смешанной

Название и вещественный состав

По-новому марки цемента определяются их вещественным составом. В маркировке присутствуют три буквы кириллицы — ЦЕМ и латинские цифры за ними. Латинскими цифрами и зашифрован состав:

- Аббревиатура ЦЕМ I обозначает портландцемент. В нем добавок быть не может. Состоит только из молотого обожженного клинкера и технологических присадок в количестве не более 5% от массы.

- ЦЕМ II — портландцемент с минеральными добавками. Массовая доля добавок — от 6% до 35%. По количеству добавок делится на две группы:

- группа А с содержанием от 6% до 20%;

- группа B говорит о том, что добавок введено от 21% до 35%.

Импортный цемент маркирован по тому же принципу, только буквы CEM стоят впереди — от английского «cement»

- Если видите ЦЕМ III — это шлакопортландцемент. Эта марка содержит от 36% до 65% размолотого в пыль шлака. По количеству добавок есть три подтипа:

- А — от 6% до 20%;

- В — от 21% до 35%;

- С — от 36% до 65%.

- Пуццолановый цемент обозначают ЦЕМ IV. Это добавка вулканического происхождения. Производится обычно в тех местах, где данный минерал добывают.

- Маркировка композиционного цемента ЦЕМ V. Эта марка цемента может содержать несколько типов добавок: шлак, золу и известняк.

Цемент от ЦЕМ II до ЦЕМ V могут иметь подтипы в зависимости от добавок. Они обозначаются латинскими буквами A, B и C. После обозначения группы ставят косую черту, а за ней букву, обозначающую тип добавки, затем через тире букву, которой кодируют саму добавку. Например, ЦЕМ Н/А-И. Если добавок несколько, их обозначение указывается через тире, а вся группа берется в скобки: например: ЦЕМ IV/A (П-З-Мк).

Добавки в составе

Добавки и обозначение марок бетона с ними есть в таблице. Как видим, ЦЕМ I делают только из измельченного клинкера с небольшим количеством (не более 5%) технологических веществ. Больше всего модификаций и разновидностей у второй группы портландцемента.

Марки портландцемента в зависимости от добавок в составе

Шлакопортландцемент и более низкие марки цемента тоже имеют добавки, но вариаций значительно меньше. Все добавки и присадки в маркировке отображаются заглавными буквами:

- Ш — гранулированные шлаки;

- Мк — микрокремнезем;

- П — пуццолана;

- Г — глиеж;

- З — зола;

- С — обожженный сланец;

- И — известняк.

Марки цемента в зависимости от состава добавок

Чистый портландцемент — ЦЕМ I, всегда идет без дополнительных компонентов, так как он, по определению, иметь их не может. Рассмотрим несколько примеров маркировки других марок цемента. Если видим ЦЕМ II/В-Ш. Это значит, что перед нами портландцемент второго типа, то есть, с добавками. Об этом говорят буквы, которые стоят после косой черты. Буква «B» говорит, что количество добавок более 21%, а буква «Ш» — использован шлак. Надпись ЦЕМ III/C обозначает шлакопортландцемент с добавкой обожженного сланца. В общем, наверное, понятен способ расшифровки маркировки.

Класс по прочности на сжатие

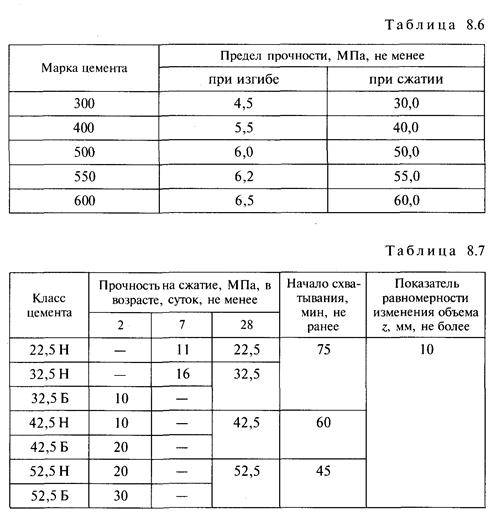

В новом стандарте за составом должна указываться прочность на сжатие, которую в состоянии дать эта марка цемента. По ГОСТу существуют только три значения:

- 22,5 Н;

- 32,5 Н;

- 42,5 Н;

- 52,5 Н.

Обозначение и скорость набора прочности по стандарту для цемента разных марок

Прочность проверяется на 2, 7 и 28 сутки. Практически все цементы проверяют через 7 дней после затворения, а ЦЕМ III (шлакопортландцемент) проверяют через 2 суток. По скорости твердения марка цемента может быть:

- нормальнотвердеющей — обозначается буквой Н после класса прочности на сжатие;

- медленнотвердеющей — М;

- быстротвердеющей — Б.

График набора прочности цемента по новому стандарту в мПа

Вся эта информация отображается в маркировке. Например: ЦЕМ III/В-Ш 32,5М. Обозначает шлакопортландцемент с добавками типа В — гранулированным шлаком, прочностью на сжатие 32,5 М, медленнотвердеющий.

Виды

Портландцемент бывает чистым и с добавками. Вяжущее без добавок не включает в состав минеральных веществ, только гипс. Такой материал используют в монтаже подземных/наземных и подводных монолитных объектов, сборных бетонных/железобетонных конструкций, эксплуатируемых при отсутствии явно выраженной агрессивной среды.

Минеральные добавки способны значительно улучшить определенные свойства материала, который может применяться в воде, агрессивных условиях. Самые популярные добавки: активные минеральные вещества, доменный шлак. Они улучшают стойкость к коррозии, воде, морозу, химии и т.д.

Виды портландцемента по добавкам (из чего сделано вяжущее):

- Нормально твердеющий – без добавок.

- Быстросохнущий – твердеет в течение 3 суток после заливки за счет вхождения в состав миндобавок и шлака. Помол смеси должен быть минимальным, есть марки М400 и М500. Благодаря применению вещества можно ускорить выполнение работ, актуально для быстровозводимых и ЖБ объектов.

- Пластифицированный – в составе есть специальные добавки для уменьшения водопоглощения, повышения подвижности и термостойкости. Пластификаторы вводятся в порошок на этапе помола, они обволакивают частицы цемента, не позволяя им склеиваться. Состав получается комфортным в работе, актуален для работы со сложными архитектурными конструкциями.

- Гидрофобный – не впитывает влагу, быстро схватывается благодаря наличию в составе асидолов, мылонафт. Используется в условиях повышенной влажности, на объектах с риском подтопления.

- Портландцемент тампонажный – защищает скважины от грунтовых вод, актуален в газовой/нефтяной сферах, так как не боится температуры и давления, держит конструкцию даже в начале застывания. Есть тампонажный облегченный состав, содержащий соответствующие добавки.

- Расширяющийся – увеличивается в объеме при замесе. Используется при заполнении трещин и швов, в разного типа ремонтных работах.

- Портландцемент со шлаком – с добавлением доменных шлаков, повышающих объем частиц металла в составе и делающих застывший камень стойким к огню. Так получают жаропрочный бетон, который используется при создании объектов под водой, землей, на значительной высоте. А вот морозостойкость у состава невысокая.

- Сульфатостойкий – не боится сульфатных вод, провоцирующих коррозию. Чаще всего данный тип цемента также обладает стойкостью к морозу и выполняется в марках М300-М500.

- Белый портландцемент – используется в декоративных целях при проведении архитектурных и отделочных работ, часто окрашивается разными пигментами. Белый цемент производитель получает за счет использования белых глин, чистых известняков, а также охлаждения клинкера водой.

- Шлакощелочной цемент – демонстрирует еще более высокие показатели и свойства в сравнении с обычным портландцементом. Стоек к агрессивным воздействиям, средам, температурным перепадам, жаре и морозу, влаге. Такие характеристики удается получить благодаря введению в состав щелочи и молотого шлака, реже – глины.

- Цветной – актуален для декоративных работ, получают путем добавления к белому портландцементу пигментов (охра, железный сурик, оксид хрома и т.д.).

- Магнезиальный – производится на базе нагрева оксидов магния до высокой температуры и добавления водного раствора хлорида магния 30%. Технология создания и компоненты делают цемент прочным и хорошо поддающимся отделке (полировка, противодействие микроорганизмам и т.д.). Часто применяют для отделки, выполнения сложных конструкций.

- Пуццолановый портландцемент – создают из цветного цемента, гипса, добавок осадочного либо вулканического происхождения. Раствор стоек к воде, застывает даже под водой, поэтому применяется в сооружении гидротехнических конструкций, для облицовки разного типа резервуаров, поверхностей, пребывающих в контакте с хлорированной либо морской водой. Застывший камень получается прочным, стойким к воде и химикатам, не дающим высолов.

- Глиноземистый – прочный, быстро твердеющий цемент на базе клинкера и известняков в расплавленном виде. В порошке содержится много алюминатов кальция (низкоосновных). Застывает при +25С и ниже, иначе теряет половину прочности. Материал с другими видами цемента и добавками смешивать запрещено. Обычно порошок используют для создания стойких к кислоте растворов, заполнения гранита, бештаунита и иных кислостойких пород. Схватывается такая смесь в течение 8 суток.

Испытание цемента в лабораторных условиях

Для проведения испытания наводится цементно-песчаный раствор в соотношении 1:3. Вода добавляется в объёме 0,4-0,5 от массы цемента. Правильное количество воды определяется по усадке конуса замешанного раствора.

Из полученной массы формуются 4 бруска размером 40х40х160 мм. Эти размеры могут отличаться в зависимости от используемого оборудования. Раствор в формах уплотняется на вибрационном столе.

В течение первых 24 часов формы выдерживают над поверхностью воды при комнатной температуре. В следующие 27 суток формы держат в резервуаре с водой.

Испытания на прочность проводятся с помощью лабораторного пресса.

Маркировка по видам цемента (добавок)

Вид цемента зависит от добавок, которые попадают в состав цемента. А бывают они следующими:

- СС – сульфатостойкий, используется в агрессивной среде (например, морская вода);

- ПЦ – стандартный портландцемент;

- БЦ – белый цемент, использующийся в отделочных работах;

- ШПЦ – шлакопортландцемент, содержит свыше 20% примесей;

- ВРЦ – водонепроницаемый расширяемый цемент. Быстро схватывается (4-10 минут), причем даже в воде;

- ПЛ – пластифицированный цемент, характеризуется высокой устойчивостью к морозу и смене температуры;

- ГФ – гидрофобный цемент, не впитывает воду 5 минут, годится для перевозки на большие расстояния, обладает хорошей пластичностью и морозоустойчивостью.

На что обратить внимание при покупке цемента

Когда вы приходите в магазин и выбираете цемент, вы должны понимать, для чего он вам нужен. Материал имеет свои характеристики, о которых стоит знать:

стойкость к коррозии. На материал, который уже застыл, негативное воздействие может оказывать его нахождение в агрессивной среде и даже в обычной воде. Но данную характеристику легко можно исправить путем внедрения в него разных гидроматериалов, либо же добавки разных полимеров;

помол, его тонкость. Чем тоньше помол цемента, тем лучше. Это связано с тем, что он застывает в разы быстрее. Кроме того, все его характеристики на много выше чем у цемента грубого помола. Чтобы определить его помол, достаточно просто пропустить его через сито;

в идеале 90% материала должно быть просеяно. Стоит понимать, что если цемент мелкий, то на его замес необходимо потратить больше воды

В идеале, материал должен содержать как мелкие, так и крупные частички:

еще одной важной характеристикой является устойчивость к низким температурам. Так как данный материал применяют в строительстве, он должен быть стойкий к изменению температур;

это связано с тем, что вода, которая входит в приготовление смеси, при низких температурах увеличивается в объёме, до 8%, а это может легко сказаться на строительстве;

бетон просто просто может растечься, тем самым повредить всю конструкции

Исходя из этого, в цемент добавляют пек древесный, абиет натрия и так далее;

прочность. Важная характеристика материала, которая определяется маркой производителя. На рынке строительных материалов много компаний предлагают свой товар. Прочность материала можно вычислить в течение 28 суток;

схватывание. А именно время, за которое свойств материала меняются, то есть он становится твердым. Стоит понимать, что на данную характеристику влияет температура воздуха и объем воды. Нормальные материалы схватываются уже спустя 45 минут.

Характеристики

Выделить конкретную характеристику, которая является главной, сложно, так как каждая из них имеет свое значение. Если к, примеру, вы сделаете акцент на морозостойкости, или прочности, вы должны понимать, что если цемент будет иметь медленное время застывания, то это замедлит процесс всей стройки.

Можно сказать, что каждая, из вышеперечисленных характеристик имеет свое весомое значение

И важно обращать внимание на каждую из них

Сегодня на полках строительных гипермаркетов можно найти универсальные материалы, способные совместить в себе лучшие качества.

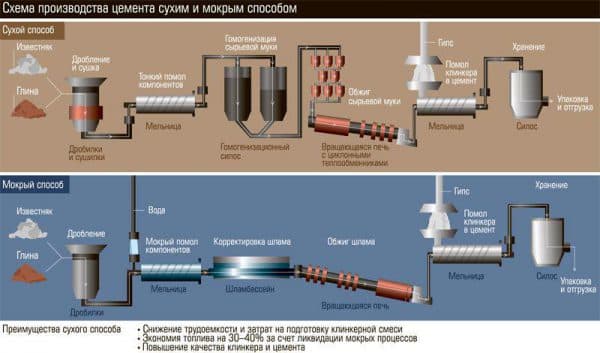

Стоит понимать, что сам процесс изготовления такого сыпучего материала достаточно дорогостоящий. Он состоит из следующих процессов:

- непосредственное получение клинкера;

- превращение полученного клинкера в порошок.

Процесс же производства цемента может быть трех видов:

- Мокрый способ изготовления.

- Сухой.

Процесс производства

- Комбинированный способ.

Измерение густоты

«Нормальная густота» — это термин, относящийся исключительно к цементному тесту, помогает определить водопоглощение вяжущего, показатель которого учитывается в результате замеса рабочих растворов в правильных пропорциях для создания качественных конструктивных элементов.

Определение «нормальной» густоты цементного теста осуществляют на основании правил ГОСТ 310.3-76 с использованием прибора Вика. В опыте не обойтись без пестика из нержавейки длиной 5 см и диаметром 1 см с полированным наконечником.

Смесь готовят таким образом:

- В конусовидную чашку насыпают 400 граммов сухого цемента горкой;

- Лопаткой в вершине насыпи делают углубление и вливают в него 25-28% от массы порошка (100…112 мл)

- Выжидают 30 секунд, пока жидкость проникает в цемент;

- Далее в течение 5 минут вымешивают массу до однородного состояния с растиранием.

Далее производят испытательные действия:

- В кольцо со смазанными техническим маслом внутренними стенками укладывают получившуюся массу, простукивают о столешницу, снимают излишки, устанавливают в прибор Вика под штатив;

- Откручивают фиксатор и пестик на стержне вводится в цементное тесто;

- Спустя 30 секунд оценивают проникновение.

«Нормальной» густотой называют явление, когда конец пестика не вошел до дна кольца на 5-7 см. Если заглубление показало меньший результат, делают повторный замес, увеличивая количество жидкости. Пестик достиг стеклянного основания – действия повторяют с меньшим количеством воды, значит цементное тесто получилось очень жидким.

https://youtube.com/watch?v=U0F6hwQ2mFQ