Особенности технологии производства арболитовых блоков

Технология производства на арболитовые блоки не регулируется ГОСТ, однако стоит понимать, что при ручном производстве и при производстве на заводе с использованием вибропрессования блоки по качеству, форме и характеристикам будут очень сильно отличаться.

При заводском производстве вибро-станок весом в несколько тонн создает сильную вибрацию для арболитовой массы, тем самым сильно уплотняя щепу. Это даёт блоку правильную форму и плотное сцепление щепы и цемента.

Далее блоки поступают на первый этап сушки, в камеру с температурой 70 градусов, где они находятся в течение суток и набирают всего 40% своей прочности. Остальные 60% блоки получают в теплом складском помещении при температуре не ниже +15 градусов

Это важно, поскольку при несоблюдении технологии не произойдет плотного сцепления щепы и цемента и арболитовый блок через несколько лет может рассыпаться

Арболит и газобетон: основные отличия

Для строительства частных домов используют арболит и газобетон. Первый материал стоит дешевле, но это основное его преимущество, поскольку по остальным ключевым характеристикам газобетон его опережает.

Сфера применения арболита и газобетона

Сравнение арболита и газобетона уместно начать с описания сфер их применения. Оба материала предназначены для малоэтажного строительства. Их используют для возведения зданий высотой до трех этажей. Причем это могут быть как жилые дома, таки различные коммерческие объекты (например, магазин или кафе), а также хозяйственные постройки.

Однако газобетон, особенно автоклавный, имеет более широкую сферу применения. Его используют не только для кладки несущих стен, но и для устройства перегородок, а также для утепления зданий. Благодаря небольшому весу, он не оказывает большой нагрузки на фундаменте.

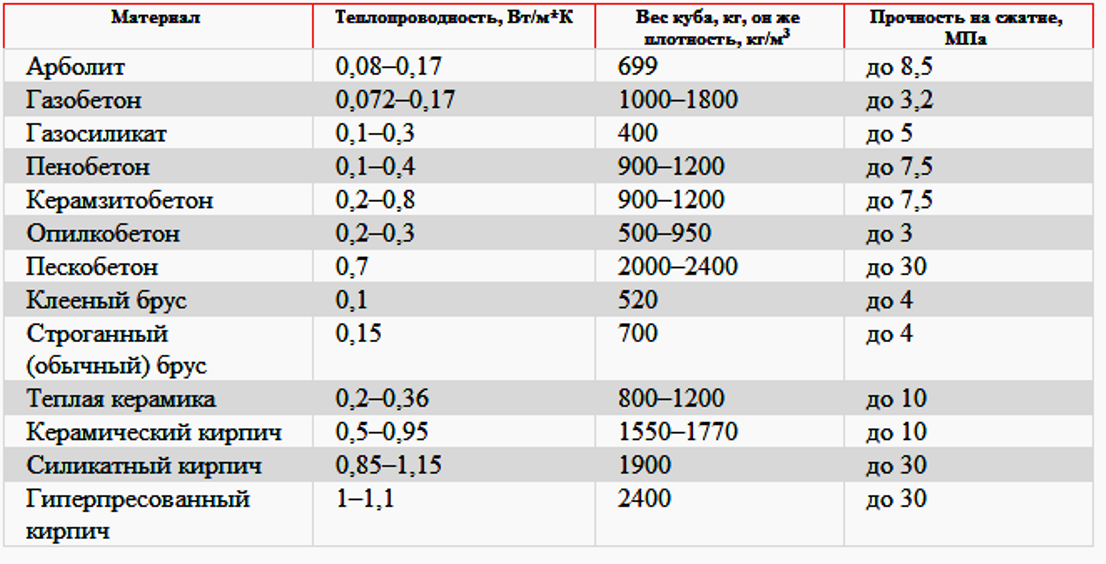

Сравнение основных характеристик

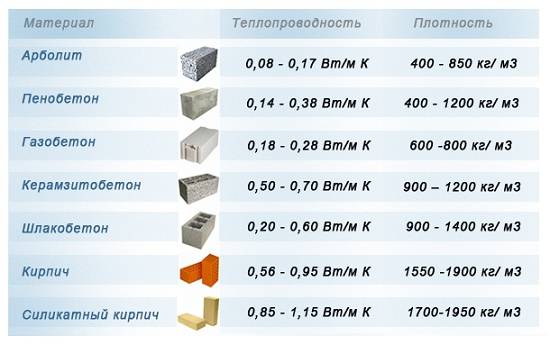

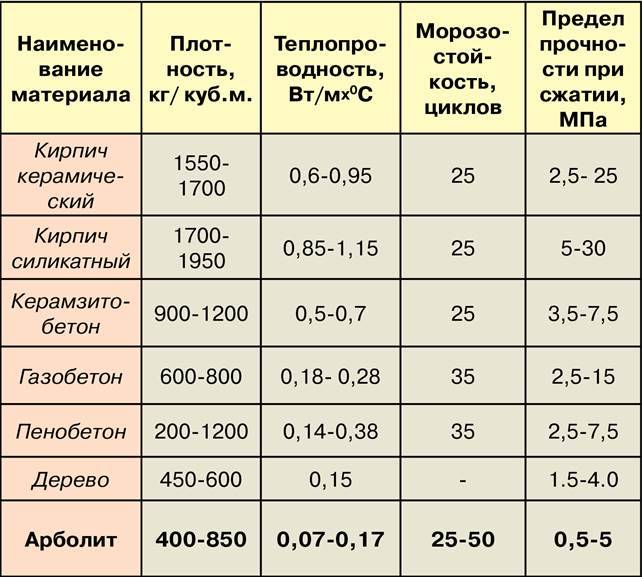

Для застройщиков один из самых важных вопросов – что теплее, арболит или газобетон. Считается, что чем ниже теплопроводность материала, тем теплее будет в помещении. Арболит хуже сохраняет тепло. Для блоков марки D600 его теплопроводность составляет 0,17 Вт/(м∙°С), в то время как для газобетонных блоков этот показатель будет не больше 0,12 Вт/(м∙°С). Разница только кажется незначительной, но при строительстве из арболита на обогрев дома будет расходоваться больше энергии.

Если сравнить эти показатели для наиболее распространенной марки D500, то для арболита они составят 0,15 Вт/(м∙°С), а для газобетона – чуть больше 0,1 Вт/(м∙°С), то есть разница уже будет более существенной.

Это не единственное отличие арболита и газобетона. По прочности и плотности эти материалы близки друг к другу, но есть и другие нюансы:

Морозостойкость. По этому показателю ячеистый газобетон вдвое превосходит арболит, поскольку может выдержать больше циклов замораживания и оттаивания.

Влагопоглощение выше у арболита, поскольку он может поглощать до 85% влаги, в то время как у автоклавного газобетона он составляет всего 4-5%. И при этом газобетон может быстро поглощать влагу и так же быстро ее отдавать.

Долговечность. У арболита срок службы ниже, поскольку в его состав входит деревянная щепа. К тому же, ГОСТом допускается, что какой-то процент щепы изначально может быть поражен гнилью (до 5%).

Прочность на изгиб. Арболит может выдерживать более высокие нагрузки. После кратковременного воздействия даже экстремальных нагрузок, он может сравнительно легко восстановить прежнюю форму. Газобетонные блоки являются более хрупкими, невысокая устойчивость к изгибающим нагрузкам – их основной недостаток. Но с практической точки зрения это не играет большой роли. Поскольку, если конструкция уже деформировалась, то экстремальные нагрузки приобретают постоянный характер, и в этом случае уже оба материала не смогут их долго выдерживать. Это означает, что и на арболите вскоре появятся трещины. Особенно это касается блоков, которые используются для устройства фундамента.

Огнестойкость. Арболит не поддерживает горение, потому что деревянная щепа в нем находится под толщей цемента. Но при сильном пожаре эти блоки все равно разрушаются. Газобетон обладает более высокой огнестойкостью, поскольку является негорючим материалом, и даже в случае пожара сложенные из него стены могут закоптиться, но не разрушиться.

Вес. Блоки из арболита весят больше, поскольку в них нет пустот, зато в цемент добавлена щепа. Это повышает нагрузки на фундамент.

Размеры. Хотя арболитовые блоки тоже выпускают большого размера, они тоньше газобетонных. И ставят их не на клей, а не цементно-песочный раствор. Причем из-за низко точности размеров раствор требуется больше. Это приводит к тому, что появляются мостики холода. В сочетании с более тонкими стенами использование арболита потребует применения дополнительного утеплителя, что повысит расходы на строительство. Для стен из газобетона в большинстве регионов это не нужно. Тем более, что и мостики холода не образуются.

Арболитовая щепа

Древесная щепа (заполнитель) и цемент – вот два основных компонента, которые используются при изготовлении арболитовых блоков. Все остальное – это техническая вода и добавки, которые позволяют улучшить характеристики блоков. В качестве заполнителя (взамен древесной щепы) можно использовать отходы льняного производства (костру льна) или костру конопли. Но с приобретением подобного сырья могут возникнуть сложности, поэтому в настоящей статье мы будем рассматривать вариант только с древесной щепой.

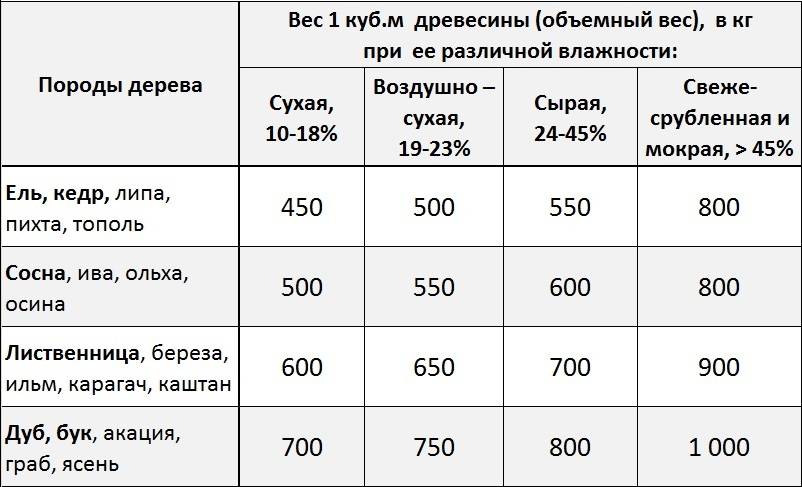

Для изготовления качественных блоков подходит древесина хвойных пород (ель, сосна, пихта или лиственница), а также некоторых лиственных (береза, осина, тополь или бук).

Арболитовой щепой принято считать измельченные отходы деревообрабатывающего производства, имеющие максимальные размеры – 40х10х5мм и игольчатую форму. Эти параметры прописаны в промышленной технологии. На практике же владельцу небольшого цеха бывает очень трудно обеспечить свое производство арболитовой щепой, обладающей идеальными размерами. Впрочем, это не является неразрешимой проблемой.

В составе арболитовых блоков используется именно щепа, а не опилки. Из опилок изготавливается другой материал – опилкобетон.

Получить щепу требуемой конфигурации можно с помощью дробилки для измельчения древесных отходов. Нужна дробилка, конструкция которой предусматривает регулировку размеров щепы, получаемой на выходе (геометрия щепы регулируется расстоянием между ножами и размером отверстий в решете дробилки). Как правило, требуемого размера щепы можно достичь только опытным путем. Например, если древесина имеет повышенную влажность (50%…80%), то можно использовать сито с размером отверстий – 20 мм. Для лежалой древесины, имеющей влажность – 20–25%, подойдет сито с размером ячейки 15 мм (так, во всяком случае, поступает пользователь Chomba).

Дисково-молотковую дробилку можно изготовить самостоятельно, а можно приобрести уже готовое устройство.

Судя по комментариям пользователей к выставленной фотографии, щепа длиной 2-3 см имеет вполне подходящий размер для производства блоков. Но при этом, отлаживая технологию производства, необходимо контролировать прочность изготовленных из нее блоков.

В целом, процесс производства арболитовый щепы можно наладить собственными силами, при этом некоторые пользователи предпочитают приобретать уже готовое сырье, предварительно договорившись о размере фракции с представителями деревообрабатывающих компаний. Если наполнитель содержит большое количество опилок и пылевидных фракций, то для их удаления рекомендуется использовать вибросито.

Арболитовая щепа может содержать до 30% опилок и столярной стружки, что не ухудшает качество готовых блоков, но может привести к перерасходу цемента.

Вот фото наполнителя, который успешно используется в производстве.

Щепа для производства арболитовых блоков должна соответствовать ряду дополнительных требований:

- Содержание коры не должно превышать 10% от общей массы исходного сырья, а для листьев и хвои этот показатель не должен быть выше 5%.

- К производству не допускается щепа, имеющая видимые очаги плесени и грибка.

- Материал не должен содержать посторонних примесей (земля, глина и т. д.).

Не допускается также перемешивание щепы со снегом или льдом.

Если производство функционирует круглый год, то температура в производственном цехе должна быть стабильной и не должна опускаться ниже +12ºС.

Немаловажным фактором, влияющим на качество арболитовых блоков, признана влажность щепы. От нее напрямую зависит прочность готовых изделий.

Сахар – это неизменный атрибут влажной древесины (сухая щепа почти не содержит в своем составе сахарозы). А сахар, как известно, негативно влияет на процесс затвердевания цемента. Например, если добавить в цемент всего лишь 0,05% сахара (от общего веса цемента), то прочность суточного цементного раствора падает практически до нуля. При этом через 3 суток бетон на основе такого раствора сможет набрать только 50% от расчетной прочности.

Проблема появления сахара в составе арболитовой щепы решается двумя способами:

- Сырье для производства щепы (отходы деревообработки) 3–4 месяца сушат на открытом воздухе.

- Уже готовую, но переувлажненную щепу обрабатывают специальными добавками (например, известью).

Вывод: сухая щепа, в любом случае, будет предпочтительнее, а к разговору о химических присадках мы еще вернемся.

Пропорции замеса

Разберем соотношение раствора дополнительно на 1 м3 деревобетона своими руками. Для варианта хлористый кальций плюс сульфат алюминия на 1 куб. м готового раствора: 500 килограмм портландцемента М400, такое же количество по весу либо немного больше щепы, по 6,5 килограмм каждого типа химиката, примерно 300 л воды. Если вы собираетесь применять известку с жидким стеклом, пропорция будет 9 плюс 2,5 килограмма при других равных.

Для наглядности не обязательно использовать таблицы, можно просто подсчитать на 1 куб. м эти соотношения для замеса в ведрах по 10 литров:

- цемент – 80;

- дробленка – 160;

- наполнители – кальций и хлор немного больше полведра;

- оксид алюминия – третья часть.

Смешав все это, получим немного больше 1м3 сырой щепы, а после утрамбовки и схватывания ее в опалубке – 1м3 деревобетона марки 25.

Преимущества газоблока

Газоблок имеет ряд преимуществ, и активно используется в строительстве для возведения стен.

- Материал является легким, это дает возможность самостоятельной укладки, упрощения сооружения фундамента. Газоблоки легко подавать или переносить на место укладки.

- Блоки изготавливаются под высоким давлением, и температурой, что делает его особенно прочным.

- При возведении стен из газоблока, показатель теплоизоляционных свойств является высоким. То есть, в зимний период холод не проходит внутрь помещения, а тепло не выходит наружу. В помещении создается благоприятный микроклимат. Таким образом, дополнительное утепление материала не требуется.

- Газоблоки имеют особенную структуру, благодаря которой поглощаются звуки, поэтому данный материал отличается хорошими звукоизоляционными качествами.

- Газобетонные изделия легко распиливать или сверлить, это не создает трудности в работе. Для этого нет необходимости в специальном инструменте, достаточно просто пилки.

- Благодаря большим размерам, и тонкому слою клеевого состава, скорость укладки увеличивается. Работу можно выполнять самостоятельно, это позволяет экономить на расходах.

- Материал является универсальным, из него не только возводят стены, но и сооружают другие конструкции, перегородки, различного вида ограждения, лестницы, и другие.

- Четкие геометрические размеры позволяют обеспечить ровность стеновой поверхности. Материал не усаживается после возведения стен.

- На поверхности такой стены не появляется плесень или грибковые элементы.

- Газобетон является устойчивым к огню. При открытом огне не поддерживается горение, материал способен выдерживать более высокие температуры, чем во время пожара. При пожаре, сооружение сохраняет несущую способность.

- Газоблок имеет высокую устойчивость к морозам, этот показатель обозначают буквой « F », после неё стоит цифра, которая показывает допустимое количество замораживаний. Материал может служить более 35 лет, таким образом, конструкции из данного материала являются долговечными.

- Здание из газоблока считается «дышащим», так как материал имеет пористую структуру. Поэтому воздух может свободно циркулировать, при этом регулируется показатель влажности. Благодаря этому, в помещении образуется благоприятный микроклимат для проживания, и комфорт.

- Материал имеет высокую экологичность. Газоблоки являются экологически чистыми, не выделяет вредных веществ, оказывающих негативное действие на окружающую среду, и здоровье человека.

- В таких конструкциях не заводятся насекомые, и другие вредители.

Материал имеет высокое качество, благодаря технологии производства. Газоблоки пользуются популярностью из-за удобства монтажа. Благодаря малому весу, материал легко перевозиться, переноситься на место укладки, и поднимается на необходимую высоту при сооружении стеновой поверхности в верхней части. Такой строительный материал позволяет в несколько раз быстрее закончить строительные работы. При этом можно сэкономить на расходах, то есть укладку производят самостоятельно, нет необходимости в специальном опыте или знаниях. Материал обладает высокими звукоизоляционными, и теплоизоляционными свойствами, это дает возможность не использовать дополнительно утеплитель, такую поверхность просто оштукатуривают, таким образом, экономятся расходы на отделочных материалах.

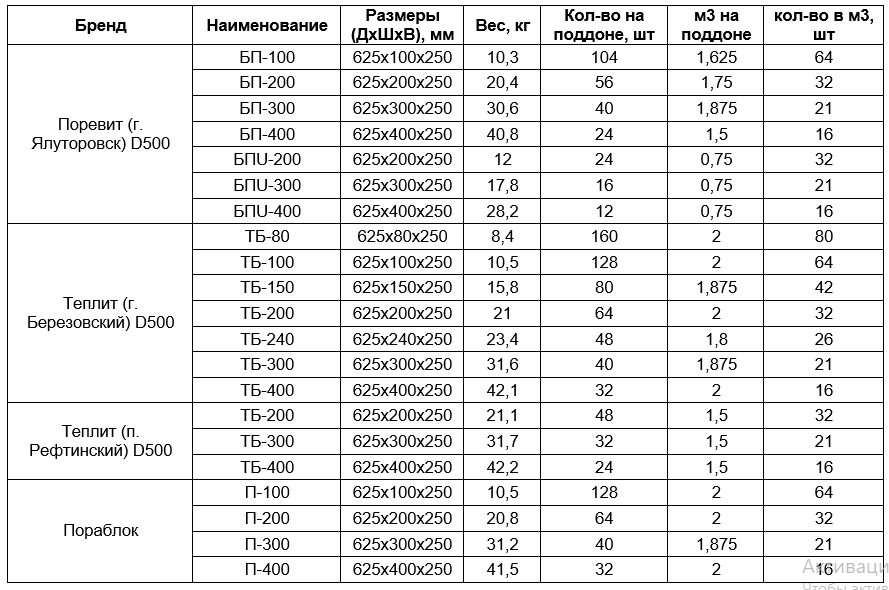

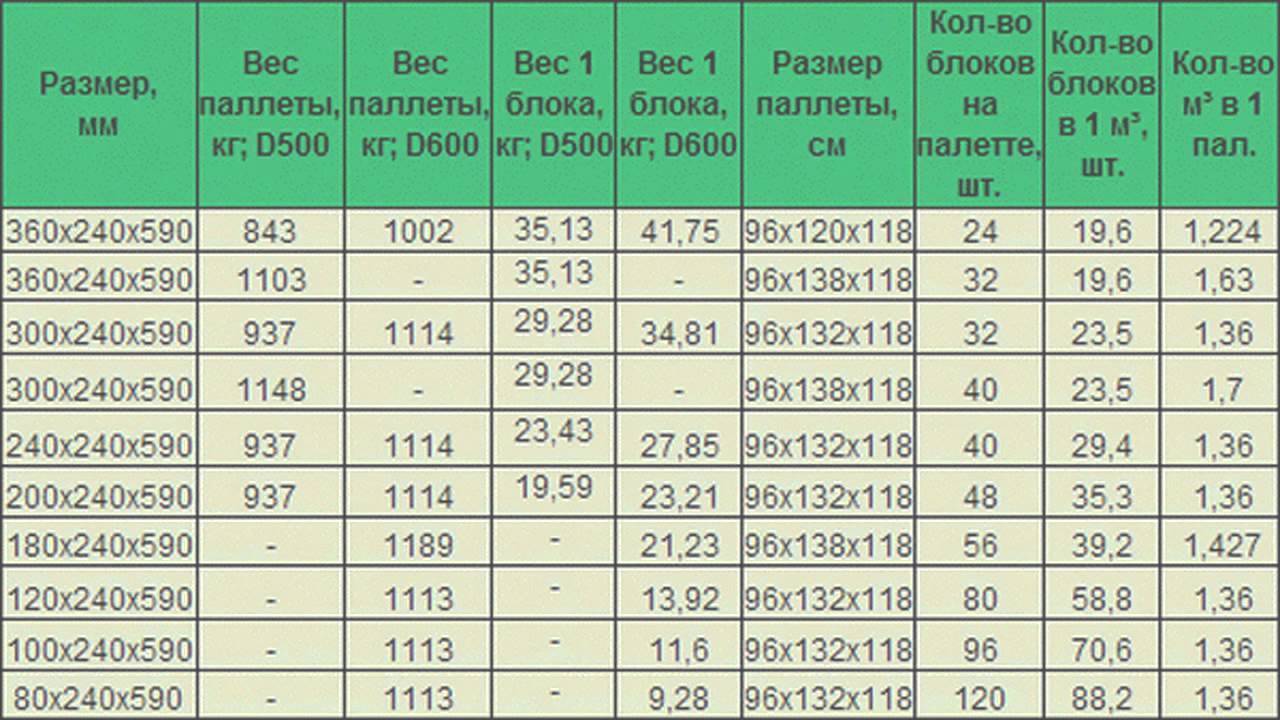

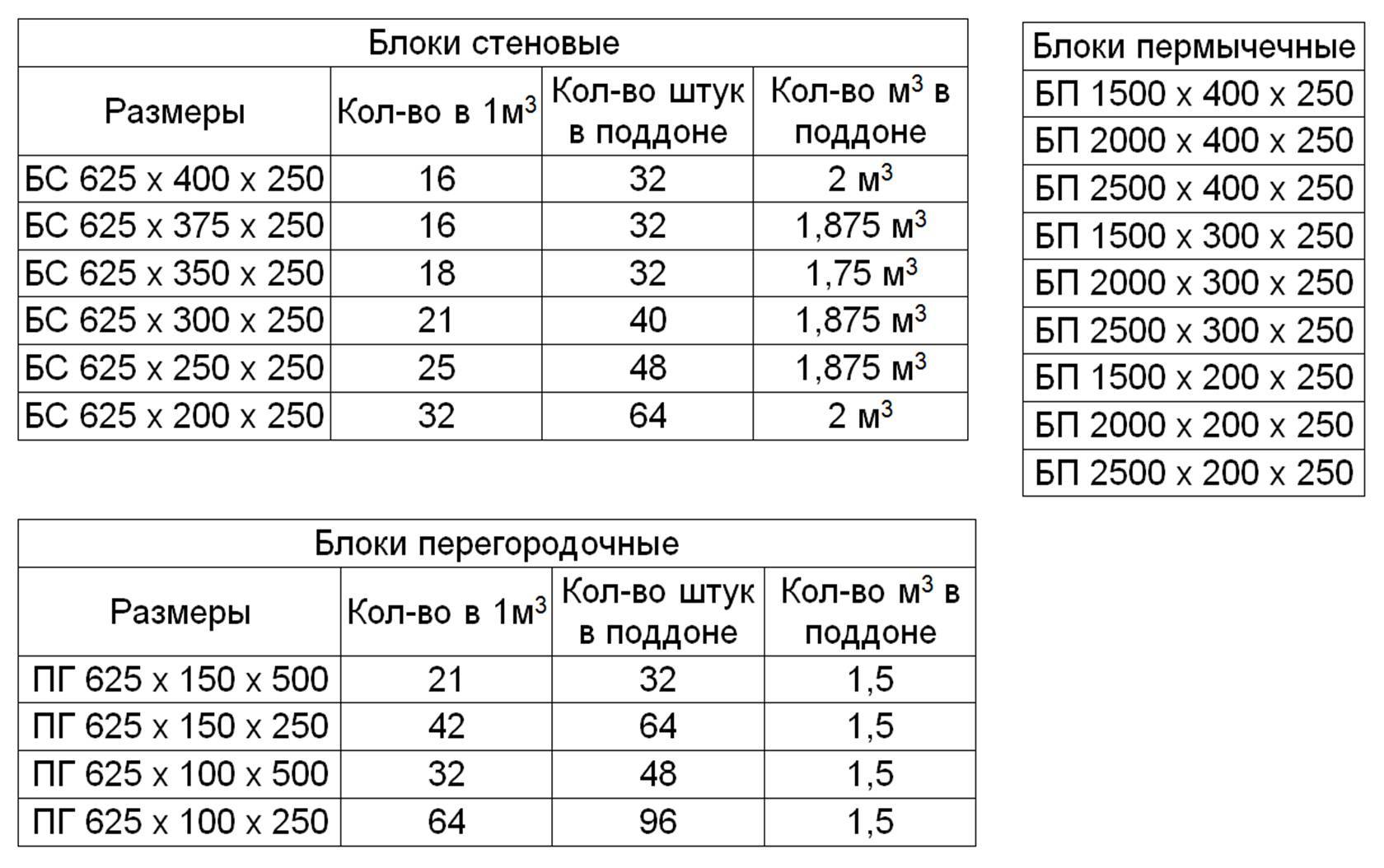

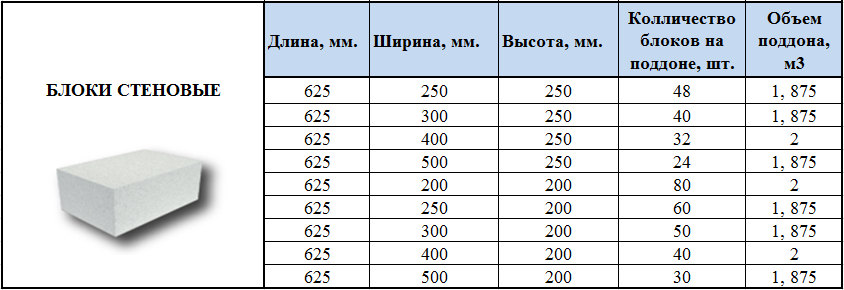

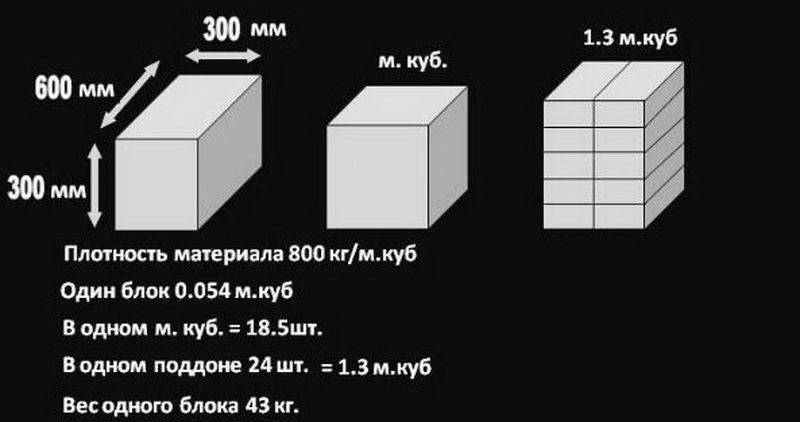

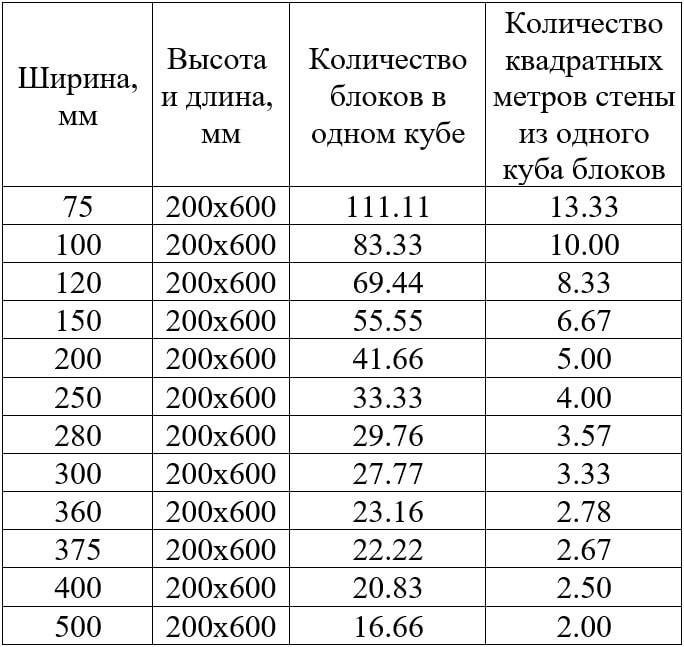

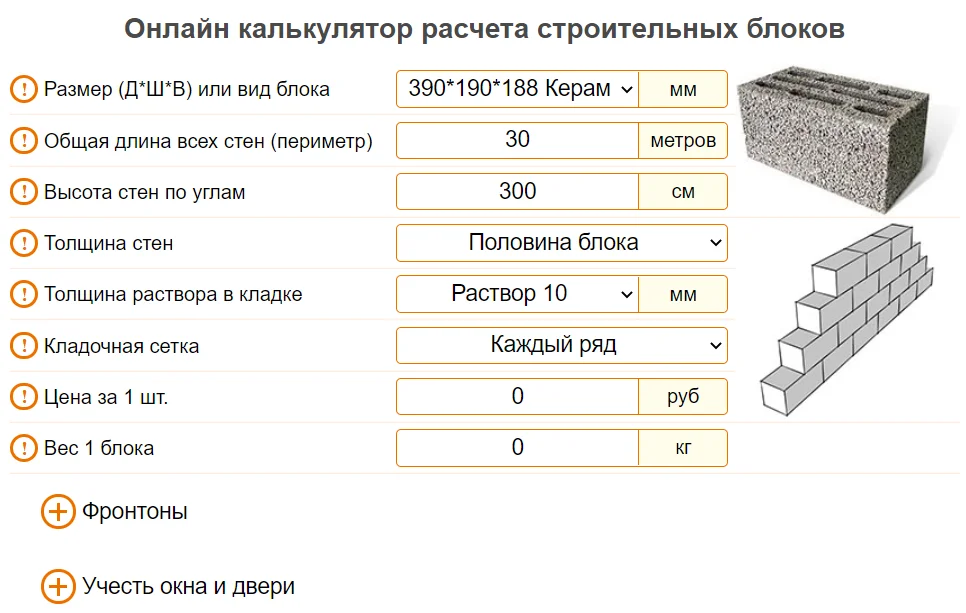

Перед началом строительных работ, необходимо вычислить количество приобретаемого материала, для этого важно знать его размеры, чтобы посчитать объем. А затем приступают к вычислению количества штук в одном поддоне, так определяют, сколько необходимо приобрести поддонов для постройки всего сооружения. При правильном подсчете, можно приобрести сразу весь материал, чтобы в дальнейшем избежать дополнительной доставки

При правильном подсчете, можно приобрести сразу весь материал, чтобы в дальнейшем избежать дополнительной доставки.

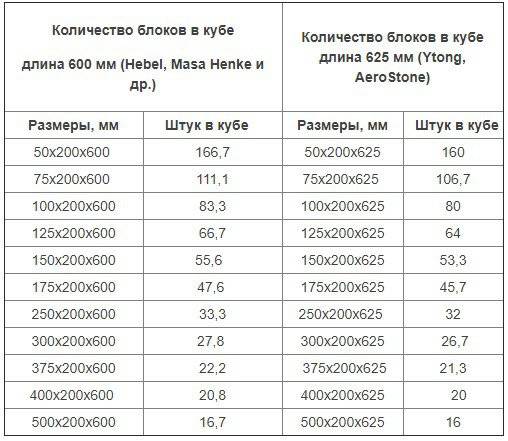

Сколько газоблоков 20х30х60 в 1 кубометре

Выше был представлен алгоритм вычислений и они достаточно просты, если вдуматься в суть и понять, что и для чего делается.

Как вычислить число газоблоков 20х30х60 сантиметров в кубометре:

- Для получения искомой величины сначала нужно выяснить, сколько кубометров вмещается в одном газоблоке. Для этого все стороны блока, переведенные в единую величину (метры) перемножаются: 0.6х0.3х0.2=0.036 газоблоков в одном кубическом метре.

- Теперь можно узнать, сколько штук блоков входит в 1 кубометр: для этого число метров (1) делится на объем, занимаемый одним блоком (0.036) – получается 27.7, грубо говоря, 28 штук.

Если размеры газобетона другие, подставляются соответствующие значения. Чтобы вычисления были более наглядными, можно составить простые формулы.

Поиск объема, занимаемого блоком:

высота х ширина х длина = объем одного блока

Поиск числа блоков в 1 м3:

1 / объем одного блока = число газоблоков в кубическом метре

Характеристики, преимущества и недостатки газобетона

Задумываясь о том, выбрать для строительства арболит или газобетонный блок, нужно сначала изучить свойства и параметры каждого материала по отдельности, сравнить их и сделать верный выбор, исходя из требований и проектных расчетов.

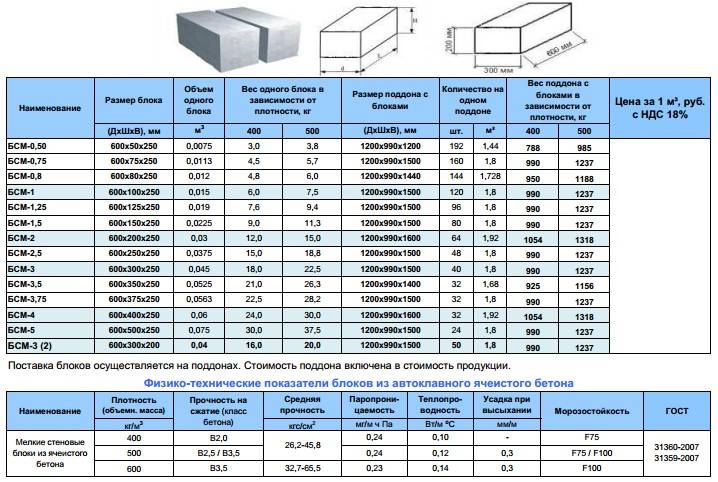

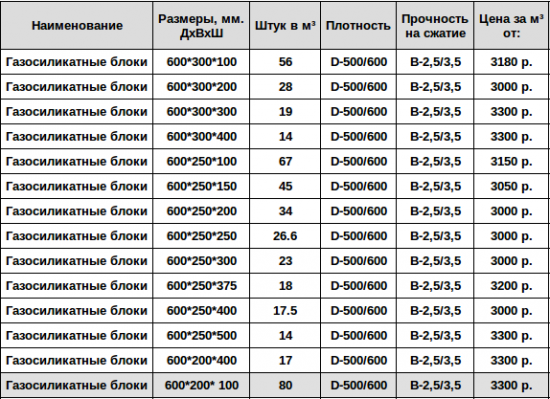

Главные технические характеристики газобетона:

- Плотность – находится в пределах 400-800 кг/м3

- Верхняя граница коэффициента теплопроводности – около 0.12 Вт (м*оС)

- Класс прочности на сжатие – напрямую зависит от плотности материала (так, у блока D500 прочность равна В2.5)

- Марка по плотности – от D350 до D700

- Уровень паропроницаемости – 0.2 мг/мчПа

- Звукопроводимость – высокая

- Морозостойкость – в пределах 50-100 циклов замерзания/оттаивания

- Водопоглощение – высокое, до 15% общего веса изделия

Среди преимуществ, которыми обладают газоблоки, стоит выделить такие: экологичность и безопасность, высокий уровень прочности, маленькая масса, стойкость к температурам, идеальные геометрические размеры и ровность поверхности (а, значит, и повышение скорости кладки, уменьшение расхода кладочной смеси), низкий уровень теплопроводности, возможность резать, пожаробезопасность, большие габариты, простой и быстрый монтаж.

Из недостатков газобетона стоит отметить: не очень привлекательный внешний вид (необходимость финишной отделки здания внутри и снаружи), повышенный уровень водопоглощения и необходимость защищать блоки от влаги (в противном случае структура напитает воды и при морозе быстро будет разрушаться и покрываться трещинами), низкая стойкость к нагрузке на излом, крохкость и подверженность деформациям.

Таким образом, газобетон представляет собой неплохой материал для строительства дома, благодаря которому можно быстро и легко построить здание самостоятельно. Но без дополнительных мер по защите от различных воздействий надеяться на долгий срок эксплуатации не приходится.

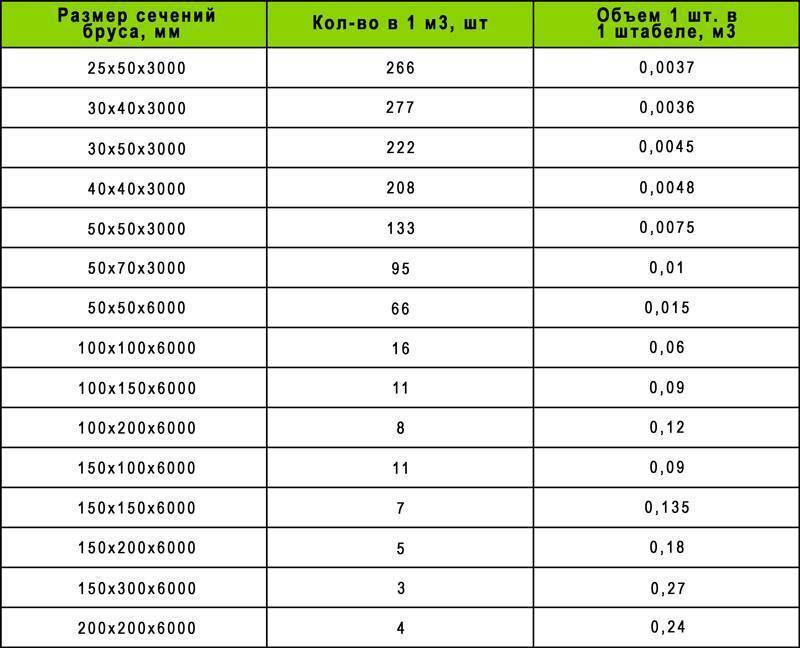

Пропорции смеси на 1 м3

Состав арболита, пропорции составляющих подбираются с учетом желаемой прочности блоков.

В среднем применяют следующие пропорции арболита:

- вяжущее вещество – 1,5 объемной части;

- наполнитель – 1 часть;

- вода с растворенными химическими добавками – 2 части.

Вычислить объем необходимых материалов поможет нижеприведенный состав блоков, возьмём пропорции арболита на 1 куб:

- химические добавки – 8-10 кг;

- цемент – 400 кг;

- щепа – 250 кг.

Более конкретно арболит, состав пропорции на 1 м3, зависит от марки конечного продукта.

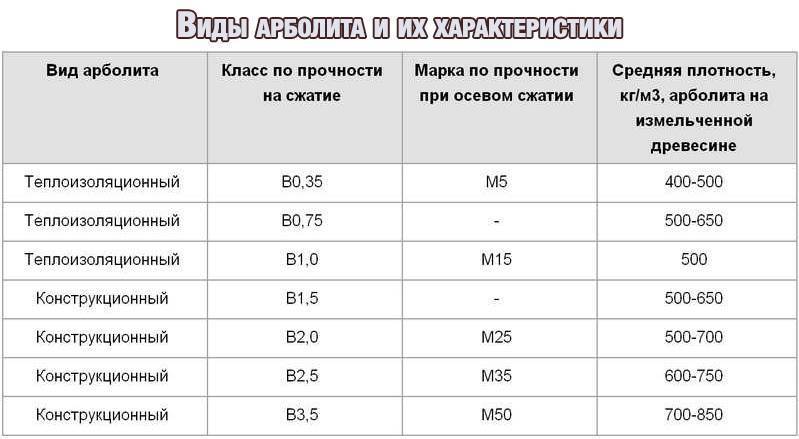

Арболит делится на 2 разновидности:

- теплоизоляционный – марки М5-М15;

- конструкционный (пригоден для строительства несущих стен зданий высотой до 3 этажей) – М25-М50.

Рецепт приведен в таблице:

| Класс/марка | Портландцемент М400, кг | Щепа, кг | Вода, л |

| Теплоизоляционный | |||

| В0,35/М5 | 280 | 170 | 300 |

| В0,75/М10 | 300 | 190 | 430 |

| В1,0/М15 | 320 | 210 | 360 |

| Конструкционный | |||

| В2,0/М25 | 380 | 230 | 440 |

| В2,5/М35 | 400 | 250 | 480 |

Как корректировать состав

Изменения в рецептуру вносят в случае несоответствия стандарту марки цемента или влажности щепы.

Перерасчет вяжущего вещества осуществляют с применением коэффициентов для:

- 1,05 -М300;

- 0,96 – М500;

- 0,93 – М600.

В таблице приведены нормы сухого древесного наполнителя. В реальности щепа поступает в работу влажной. Значит, табличное значение надо увеличить.

Для этого надо:

- % влажности разделить на 100%.

- К полученному числу прибавить 1.

- Норму щепы умножить на расчетный коэффициент.

Пример:

Влажность щепы составляет 30%.

30%:100%=0,3

0,3+1=1,3

В случае с арболитом М35 наполнителя потребуется 250х1,3=325 кг.

Недостатки блоков, сделанных из арболита

Несмотря на то, что материал используется повсеместно в строительстве, многие относятся к нему с некоторой долей предубеждения. С одной стороны, арболит действительно боится воды, с другой же – достаточно его защитить, чтобы избежать негативных последствий.

То же самое касается и других минусов, многие из которых можно нивелировать, но все нужно изучить до начала проектирования и строительства.

Гниет и боится плесени

При условии корректного выполнения гидроизоляции нижних рядов блоков и обустройства нормальной вентиляции в доме арболит не гниет и плесень не появляется даже в помещениях с повышенным уровнем влажности. Благодаря паропроницаемости материала происходит естественный воздухо/влагообмен в помещениях, но только если все не закрыто неверно выполненной изоляцией. Если выход влаге перекрыть и воздухообмена не будет, микроклимат в жилье будет нарушен, могут распространяться микроорганизмы.

Горючий материал

Арболит относится к материалам класса Г1 по горючести и не боится открытого огня, так как: древесина в структуре предварительно пропитана минерализаторами и закрыта цементом, да и арболитовые стены обязательно оштукатуриваются. За час и более пожара арболит обугливается на 30 миллиметров – за это время деревянный дом сгорает.

Химия в арболите

В процессе минерализации из древесной щепы удаляют сахар, не позволяющий цементу набрать полную прочность. Используют абсолютно безопасные «химикаты», часто сульфат алюминия, являющийся пищевой добавкой, которая используется для очищения воды. Также актуален хлористый кальций, применяемый в пищевой промышленности и медицине. Жидкое стекло также абсолютно безопасно для здоровья и жизни.

Низкая прочность

Сделанный по технологии и из качественных компонентов материал обладает достаточной прочностью для возведения дома из двух-трех этажей. Стандартный арболитовый блок выпускается под маркой М25, что говорит о его способности выдерживать давление в 25 килограммов на квадратный сантиметр. Этого вполне достаточно для жилого помещения.

Дом для мышей

Мыши приходят кушать не строительный материал, а запасы. И прогрызть могут все, что угодно, поэтому ни дом из кирпича, ни здание из цементных блоков их не остановят. При этом, арболитовый блок – это не древесина в общепринятом понимании, так как в структуре материала каждая щепка находится в окружении застывшего бетона, поэтому для мышей такой дом примерно то же самое, что здание из железобетонных плит.

Стены продуваются

Блоки действительно хорошо продуваются, но никто не использует их без последующей отделки. В качестве отделочного материала используют специальные паропроницаемые штукатурки, устраняющие этот недостаток, но, в то же время, позволяющие дому дышать.

Некрасивый

Никто не оставляет дом из арболитовых блоков в том виде, в котором строительный материал создан. Дом обязательно отделывается и вот тут фантазия мастера ограничивается лишь наличием материалов в супермаркетах.

В Москве и регионах можно отыскать самые разные отделочные материалы – по фактуре, цвету, структуре и т.д. Отделка выполняется как внутренняя, так и внешняя в обязательном порядке.

Блоки кривые

Качественно сделанные арболитовые блоки заводского производства всегда точно соответствуют геометрии и размерам. Из них легко строить стены и монтировать любые конструкции. А вот кривые и произведенные кустарным образом блоки действительно могут быть неровными и неаккуратными, да еще и эксплуатационные характеристики под вопросом.

Именно поэтому покупать арболитовые блоки стоит лишь у проверенных производителей, четко соблюдающих технологию производства и гарантирующих качество продукции.

Хороших блоков мало

Современный рынок предлагает достаточно большой выбор производителей и реализаторов арболитовых блоков. Если не пытаться сэкономить и искать загодя, вполне возможно найти материал в нужном объеме по приемлемой стоимости, с сертификатами качества и всеми сопроводительными документами.

Требования к арболиту для стен на разных фундаментах

Например, в сравнении с кирпичными стенами, масса будет меньше в 3-4 раза. Поэтому рекомендуется выполнить предварительный расчет, чтобы не тратить лишние средства на создание основания. Для такого дома отлично подойдет мелкозаглубленный ленточный фундамент.

Такой тип основания отличается дешевизной и долговечностью, поэтому многие отдают предпочтение этому варианту.

Дома из арболита могут строиться на сложных грунтах, так как отличаются устойчивостью к деформациям или другим воздействиям.

Для того чтобы определить, какой фундамент подойдет лучше, необходимо узнать тип грунта, глубину промерзания в конкретном регионе и уровень подземных вод. Только после этого можно приступать к расчету стен и кровли.

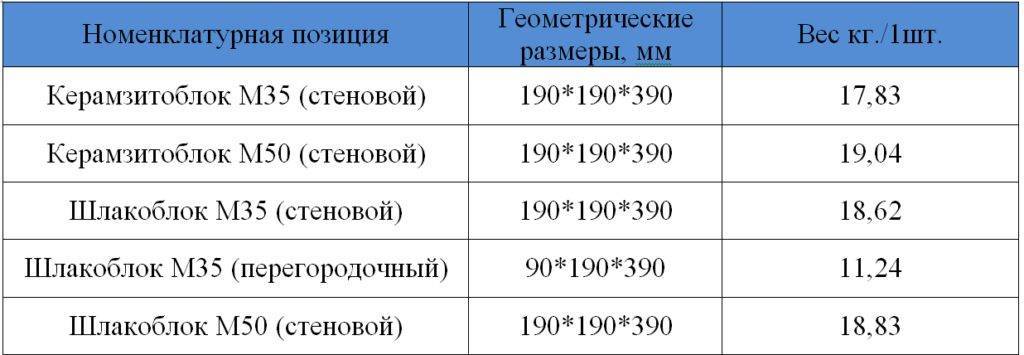

Все размеры и другие характеристики материалов указываются в ГОСТ. Исходя из этого документа, можно выделить следующие особенности арболитовых изделий:

- Кладка стен дома не более 2 этажей или строительство гаражей и бань на ленточном или свайном фундаменте может выполняться из арболита 15 кг размером 500х250х200 мм.

- Устройство несущих стен в доме высотой не более 3 этажей с укладкой железобетонных плит производится на ленточном или другом фундаменте с такой же несущей способностью при помощи блоков 22,5 кг размером 500х250х300 мм. Кроме этого можно применять изделия 18 кг размером 500х200х300 мм.

- Возведение перегородок или утепление стен выполняется при помощи арболита 11,25 кг и габаритами 500хх250х150 мм. Расчет массы определяется из средней плотности 600 кг/м3.