Требования к качеству

Существует ряд требований, которые предъявляются к качеству бетонной дороги. Они определяются типом и свойствами сырья, используемого в процессе замеса. Так, минимальная прочность щебня для финишного покрытия должна составлять не меньше 1200 кг/см², а для подушки — 800-1000 кг/см².

Степень подвижности должна соответствовать уровню 2 см при конусном исследовании. Чтобы предотвратить отклонение от требуемого уровня, рекомендуется добавлять в состав раствора минеральные включения с разной величиной.

Еще бетон должен обладать высокой прочностью на изгиб. Она достигается путем введения пластификаторов и армирования. Качество бетонной дороги регламентируется стандартом СНиП 3.06.03-85 «Автомобильные дороги».

Этот документ учитывает следующие требования:

- Устойчивость к большим механическим нагрузкам. Точные значения определяются индивидуальными свойствами полотна.

- Исключение трещин после заливки и интенсивного использования. Для предотвращения проблем с растрескиванием необходимо соблюдать технологию монтажа и грамотно выбирать соотношение компонентов в растворе.

- Водостойкость и неуязвимость к воздействиям химических сред. Автомобильные магистрали обустраиваются в разном рельефе и с разным качеством грунтов. Они должны защищаться от разрушительного воздействия воды и обладать хорошей дренажной системой. В противном случае полотно может деформироваться и стать непригодным для эксплуатации.

Покрытие дороги бетоном является популярной технологией, которая широко распространена в разных странах мира. В Москве и других регионах России метод стал использоваться относительно недавно. Однако он продолжает обретать популярность и внедряется в разных областях страны.

Опалубка

Опалубку изготавливают из пиломатериалов по высоте заливки, которая составляет 100-150 мм. Выбирая ее по высоте, следует учитывать, что на краях бетонной плиты делаются ребра, повышающие ее прочность. Толщина досок должна быть не ниже 50 мм. Их покрывают составом, облегчающим отсоединение от застывшей плиты. К опалубке из дерева предъявляются требования прочности от распора свежего бетона и усилий, возникающих при работе трамбующего бруса.

Если применяются тяжелые дорожные машины по уплотнению и отделке бетона, устанавливается мощная опалубка из стали. Она не коробится и служит значительно дольше. В ее основании имеется подошва, повышающая устойчивость.

Секции опалубки устанавливаются в линию и надежно крепятся

Особенно это важно, если вибрирование бетона делают тяжелыми машинами. В местах снижения уровня основания под опалубку подливают слои тощего бетона для большей устойчивости

МОЖНО ЛИ ОБОЙТИСЬ БЕЗ АРМАТУРЫ В ФУНДАМЕНТЕ

Фундамент без арматуры оказывается совсем неуместным, если грунты на участке застройки обладают некоторой подвижностью. Ленточный фундамент без армирования может просто быть разорван при подвижках земли.

Можно ли не армировать ленточный фундамент?

Ленточный фундамент без арматуры

Для некоторых типов грунтов категорически нет. Есть наглядный пример, при котором человек решил построить основание на глине, в том районе, где большинство строятся на сваях. В результате его ленточное основание оказалось разорвано в нескольких местах уже на следующий сезон. Арматура в фундаменте не только укрепляет прочность, но и придает эластичности.

Ленточный фундамент без арматуры имеет сниженный срок эксплуатации в большинстве случаев.

Нужна ли арматура в ленточном фундаменте?

В большинстве ситуаций нужна. Безальтернативно. Экономия на арматуре тут неуместна. Причем оптимальным способом скрепления армированного каркаса является вязка. С помощью специальной вязочной проволоки можно быстро создать качественный и прочный каркас. Если соединения скреплять с помощью сварки, то нарушается структура прута. Фундамент без армирования в процессе обязательной усадки, которая длится около 5 лет, с высокой вероятностью трескается. Поэтому экономия на материале каркаса недопустима.

Можно ли залить фундамент без арматуры?

Технически это вполне возможно и многократно производится. Но следует точно понимать, как работает армирование в основании здания или сооружения. Оно не позволяет касательным силам, которые развиваются во время морозного пучения, повредить целостность основания.

Значит, что фундамент может не иметь каркаса только при отсутствии подвижек грунта. В противном случае он обязателен.

Заливка бетона

30. Затем бетоноукладчик начинает заливку кусочка дороги. В процессе укладки строители активно трамбуют бетон вибраторами, чтобы выгнать как можно больше воздуха из покрытия, воздух снижает прочность бетона. За один раз укладчик должен залить участок от одного термического шва до другого шва, весь кусочек дороги должен быть монолитным и без стыков бетона. Для смеси используется бетон типа III, т.к. частички этого бетон более мелкие, в сравнении, например, с типом I, но нужно также не забывать, что использование более мелких частичек, увеличивает теплоотдачу бетона при отвердении, что вносит свои проблемы в процесс выдержки бетона. Температурный фактор внешней среды сильно влияет на образование трещин в покрытии.

31. В жарких климатических условиях (Техас, Флорида), обычно стараются укладывать бетон в ночное время, т.к. смесь теряет меньше влаги. Рекомендуемый температурный диапазон укладки бетон от 10 до 25 С градусов. В противном случае строители используют систему поливки бетона, чтобы избежать появления трещин в процессе твердения бетона. Но нужно не забывать, что добавление воды снижает процент прочности бетона, поэтому для поливки используется ряд своих мелких технологий и хитростей — чаще всего бетон кутают целлофаном.

32. Другой фактор, который сильно влияет на бетонное покрытие и его долговечность — это тип используемого щебня, например, речной камень, или карьерный щебень, имеют разные показатели термического расширения, прочности и гибкости. Таким образом, различный щебень является одной из причин появления трещин, в случае неучета его свойств. Подробное изучение различных типов щебня было проведено в 1960-х годах.

33. При заливке каждого участка, делаются бетонные цилиндры размером 10 (диаметр) х 20 (высота) см или 15х30 см, которые оставляются рядом с залитым участком, после 3 дней они будут взяты в лабораторию и разбиты, затем будет подсчитана прочность залитого бетона. Делается это для того, чтобы убедиться, что уложенный бетон отвечает всем требованиям. Делается это именно на строй-площадке, чтобы цилиндры находились в тех же условиях, что и бетон. Если залить цилиндры на заводе ЖБИ, откуда идут бетономешалки, очень часто получаются завышенные показатели. Если бетон не пройдет тест — покрытие придется демонтировать и перезалить.

34. Обычная толщина стяжки межштатовкисих шоссе — 30 см, более мелких шоссе — 20 см. Как показывает практика, такая толщина бетона, уложенная на асфальтовую подушку, прекрасно выдерживает нагрузки и не требует второй сетки стали. При увеличении толщины бетона — появляются трещины, т.к. бетон не имеет достаточно стали для распределения нагрузок, при уменьшении толщины — бетон не выдерживает нагрузки автомобилей.

35. После проходки, бетоноукладчик обычно рисует шероховатую поверхность, которая помогает сбегать воде при дожде, а так же повышает коэффициент сцепления колес автомобилей с дорожным покрытием. Иногда шероховатости сразу не делают, а нарезают уже после с помощью специальной машинки. Обычно это случается на монолитных мостах.

36. Так же после заливки на дороге не забывают подписать, когда данный отрезок был залит, это потом пригодится в ремонтных целях, а так же чтобы знать, когда дорогу можно открывать для транзита строительной техники в процессе работ. Бетон должен лежать минимум 7 дней без нагрузок, после семи дней по дороге можно ездить легкой строительной технике, но нужно не забывать, что полную прочность бетон обретет лишь через 28 дней, и если по каким-то причинам на покрытие попадет тяжелая техника, то структура бетона может быть полностью повреждена. Поэтому, если где-то нужно переехать дорогу тяжелому крану — под него стелят маты или бетон засыпают толстым слоем песка.

37. После 28 дней дорога полностью готова к работе. Срок службы дороги без капитального ремонта — 25 лет. В городах Хьюстоне и Далласе есть участки шоссе, залитые в 1960 году, и находящиеся в отличном состоянии до сих пор. Эти участки используются для научных работ и наблюдения. Научные работы кипят в двух самых больших и престижных университетах Техаса — в г.Остин (столица штата Техас) и в г. Хьюстон.

38. Сегодня в США находится относительно много экспериментальных участков бетонного покрытия, т.к. Транспортный Департамент видит в бетонных дорогах будущее. Такие отрезки находятся во всех четырех климатических зонах страны и имеют разный дизайн. К 2001 году от нескольких сотен участков залитых в период с 1961 по 2001 года осталось 89 участков за которыми идет наблюдение.

Технология использования плит в устройстве дороги

Плиты из бетона для дорог.

Плиты из бетона для дорог.

Изготовление дорожных плит имеет некую последовательность:

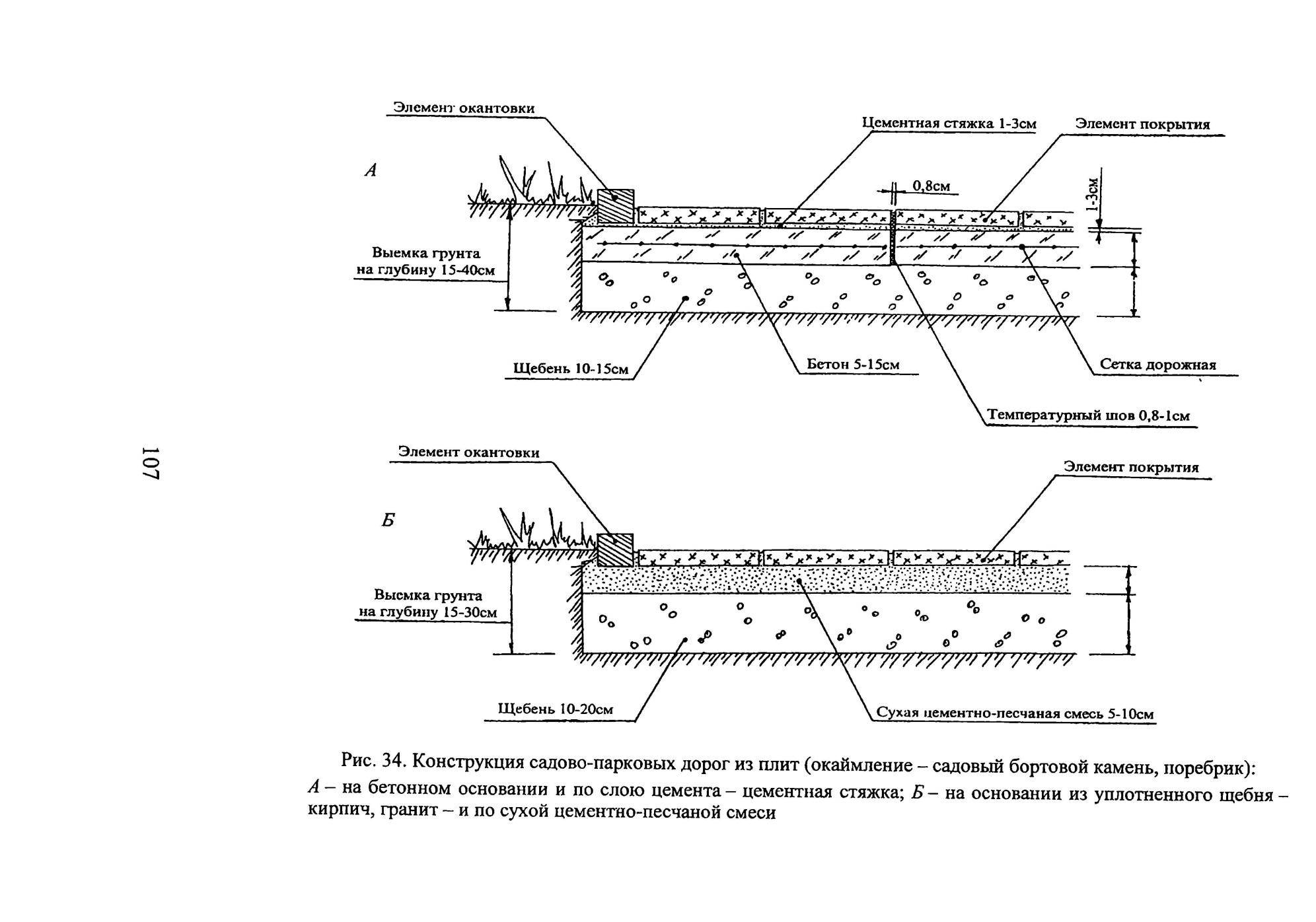

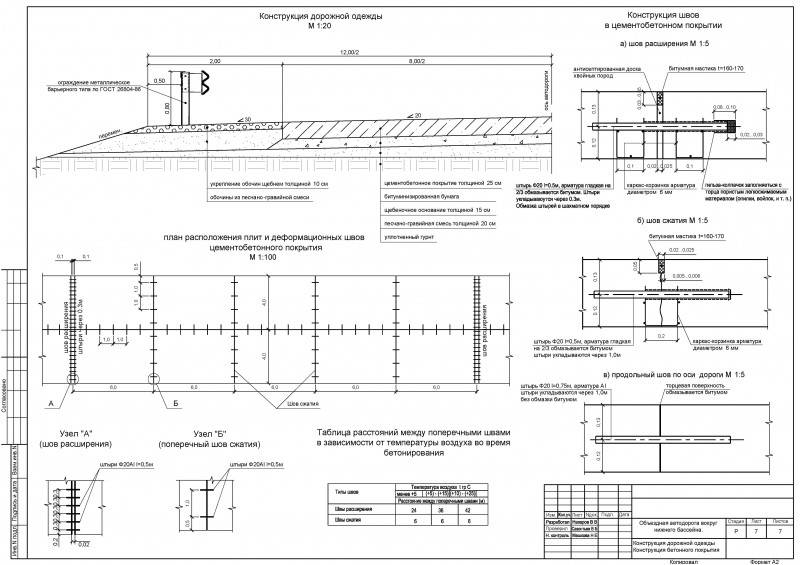

- Температурные швы. Секции для заливки разделяют. Чтобы заполнить швы, используют материал, который поглощает энергию. Это могут быть как мягкая древесина, так и изоляционный картон. На глубине около сорока – пятидесяти миллиметров нужно сделать гидроизоляцию герметичным веществом, дабы предотвратить попадание мусора либо камней. В случае если упускают этот момент, то в дальнейшем во время расширения плит из-за камней верхнего слоя шва бетон может треснуть. При нормальном климате расстояние между швами должно быть где-то 20–30 метров. Уровень надежности для длинных плит – около 50%, для коротких – около 85%. Прочность характеризуется уровнем устойчивости к образованию трещин между периодами проведения ремонтных работ. Специальные стальные стержни “продевают” сквозь боковые грани с помощью специального механизма. Ширина двух дорожных полос колеблется в пределах 6 – 9 метров. Также между полосами делают усадочно – температурный шов, предотвращающий появление трещин.

- Слой для подстилки. Его закрывают гидроизоляцией, иногда увлажняют. Заливка бетона происходит за один раз, быстро (из-за его короткой “жизнеспособности”). Разбавление водой запрещено, потому что теряются свойства материала. Бетон к месту строительства привозят прямиком с завода, где его замешивают. Когда смесь выгрузили, подъезжают специальные машины с лопастями, которые разравнивают участок. Все это происходит на мелких участках, где поочередно, хорошо прорабатывают каждый слой, чтобы везде был одинаковый уровень плотности. В случае применения арматуры для начала заливают слой где-то 40 мм. Поверх него идет сетка, а дальше заполняется опалубка.

- Этап уплотнения бетонного слоя. Используют специальную вибрационную машину, которая впереди имеет разравнивающий и вибрационный брус. Уровень пластичности покрытия определяется такой характеристикой, как подвижность, не совсем жидкое состояние. Когда бетон слегка затвердел, его немного поливают водой во избежание появления трещин. Далее идет покрытие песком, мешковиной и другими материалами, чтобы избежать испарения.

Бетонным смесям нужно уделить достаточно внимания, так как их низкое качество может обернуться проведением постоянных ремонтов, которые стоят весьма дорого.

Плюсы и минусы заливки бетоном

Преимущества заливки площадок бетоном по сравнению с другими стройматериалами:

дешевле, чем тротуарная брусчатка;прочнее, чем асфальтовое покрытие;надёжнее, чем щебень, который проседает под весом автомобиля при длительных осадках.

Достоинства бетонной поверхности при самостоятельной заливке:

- Универсальность.Низкая цена сырья.Износостойкость.Простота и удобство монтажа.Стойкость к воздействию агрессивных веществ и химикатов.Высокая пожаробезопасность, негорючесть.Длительный срок эксплуатации без необходимости реконструкции.Возможность самостоятельного проведения работ по ремонту.

К недостаткам площадок из бетона относят:

неустойчивость к воздействию влаги;низкие эксплуатационные характеристики при нарушении технологического цикла заливки;остающиеся на покрытии пятна от бензина или масла, которые портят внешний вид площадки;вероятность возникновения бетонной пыли, если не покрыть поверхность краской или клинкерной плиткой.

Технология устройства дороги из бетона: основные моменты

Устройство дороги из бетона включает несколько этапов.

Этап 1. Подготовительные работы

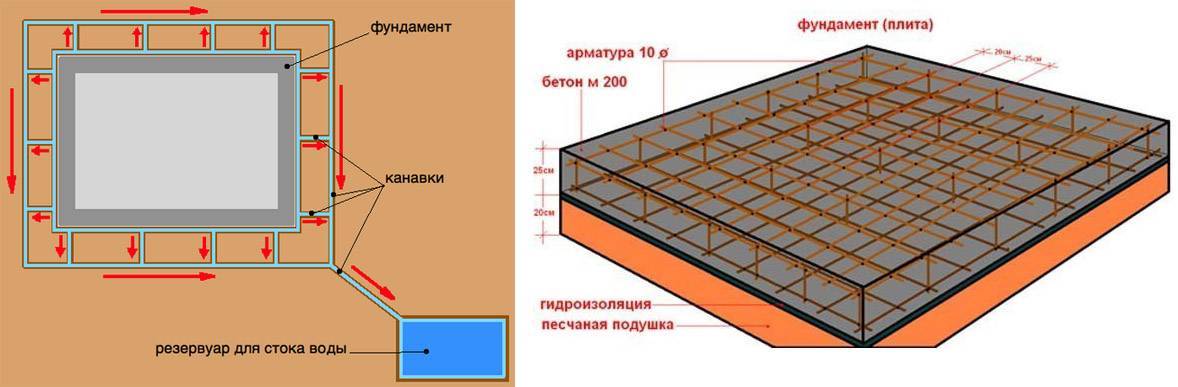

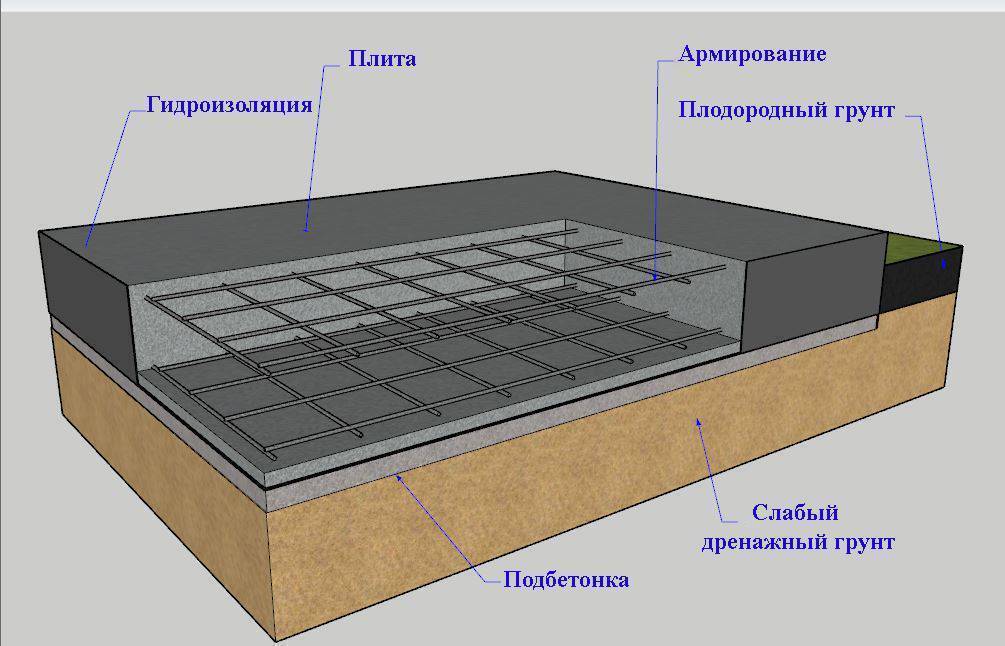

На этом этапе производится выравнивание грунта, устройство дренажа (водоотведения), уплотнение грунта. Плодородный слой полностью снимаетсяя, дорожное полотно планируется с небольшим уклоном для стока воды.

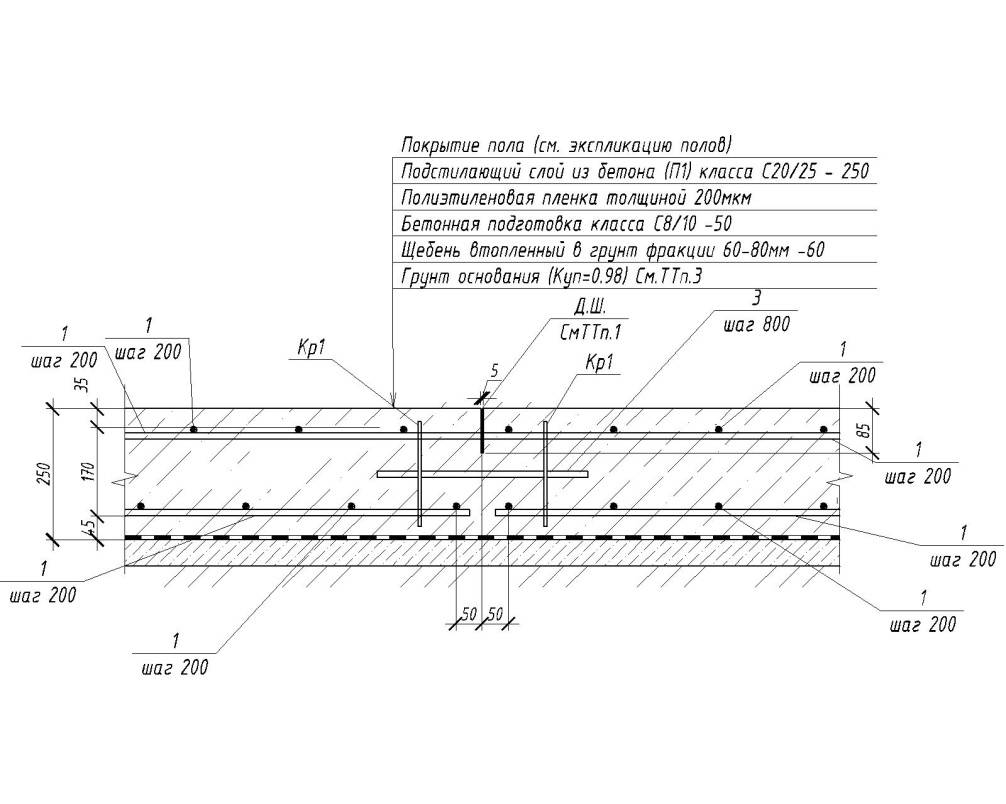

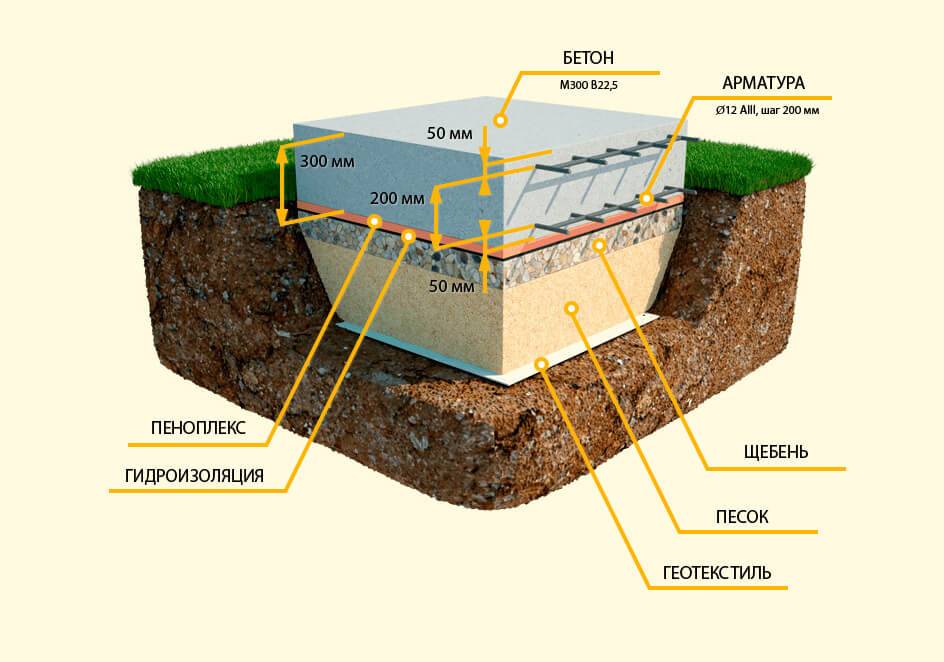

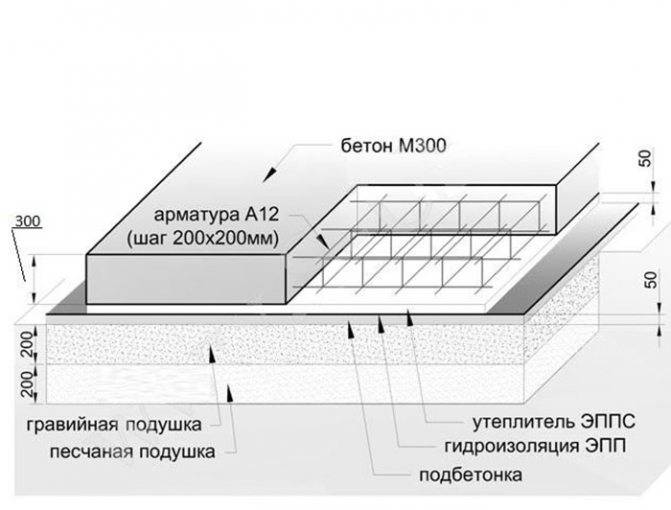

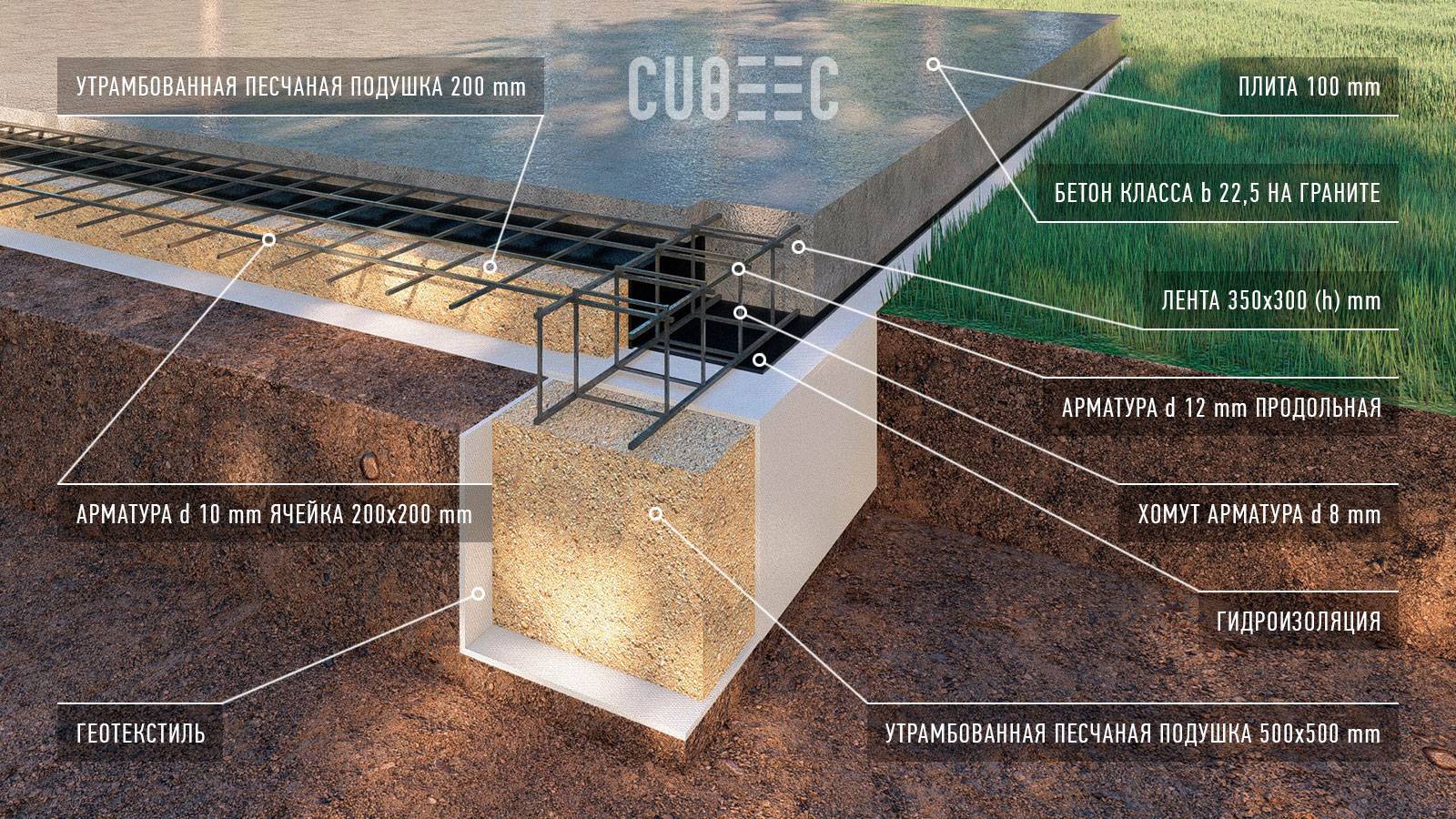

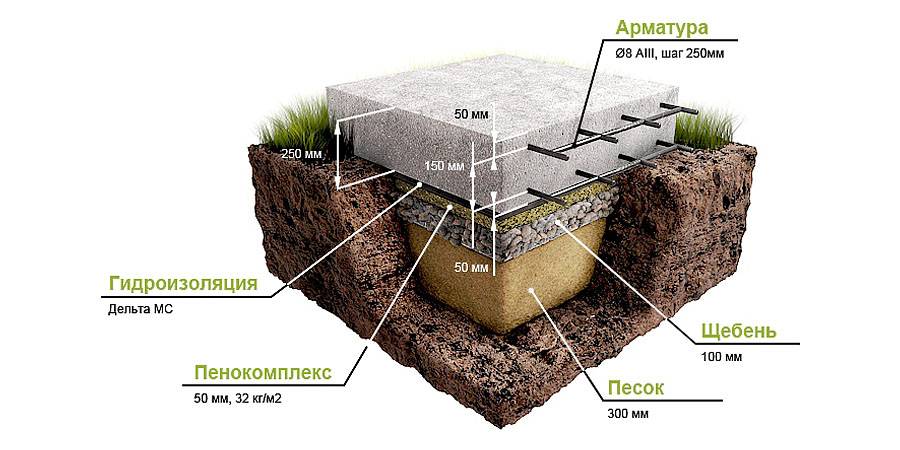

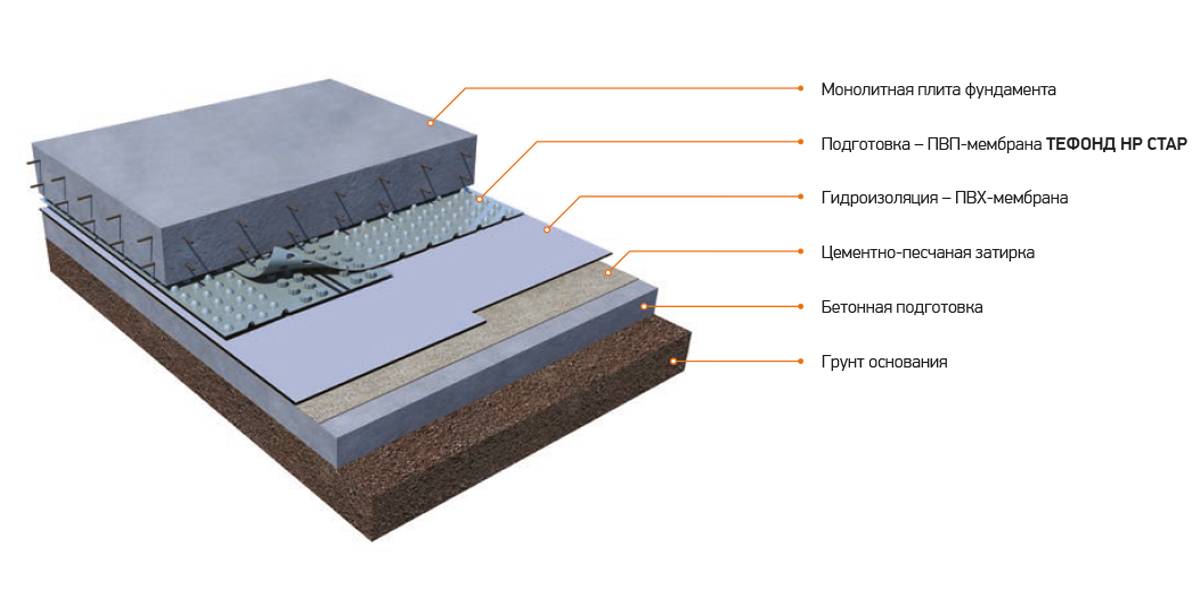

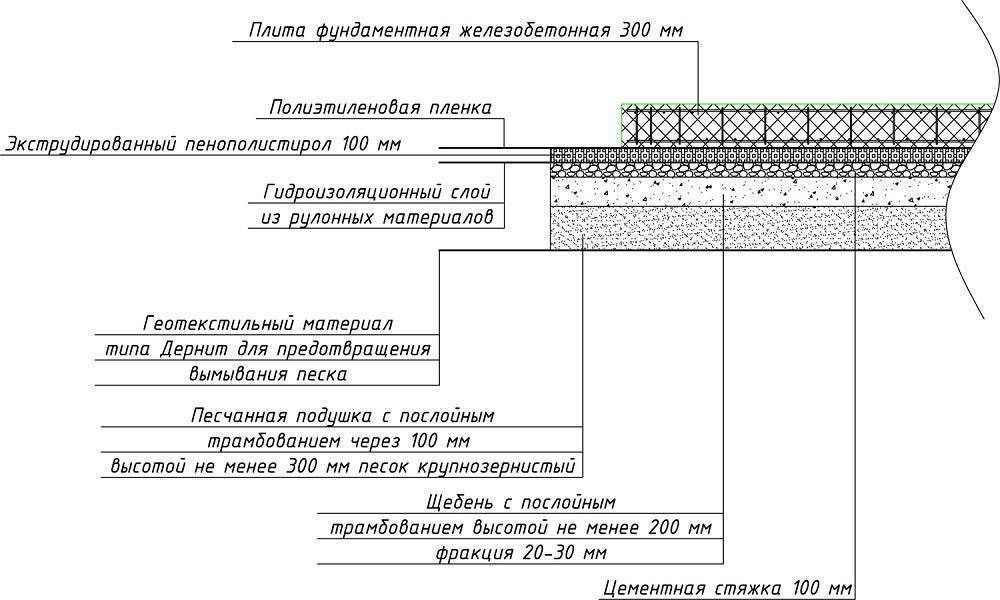

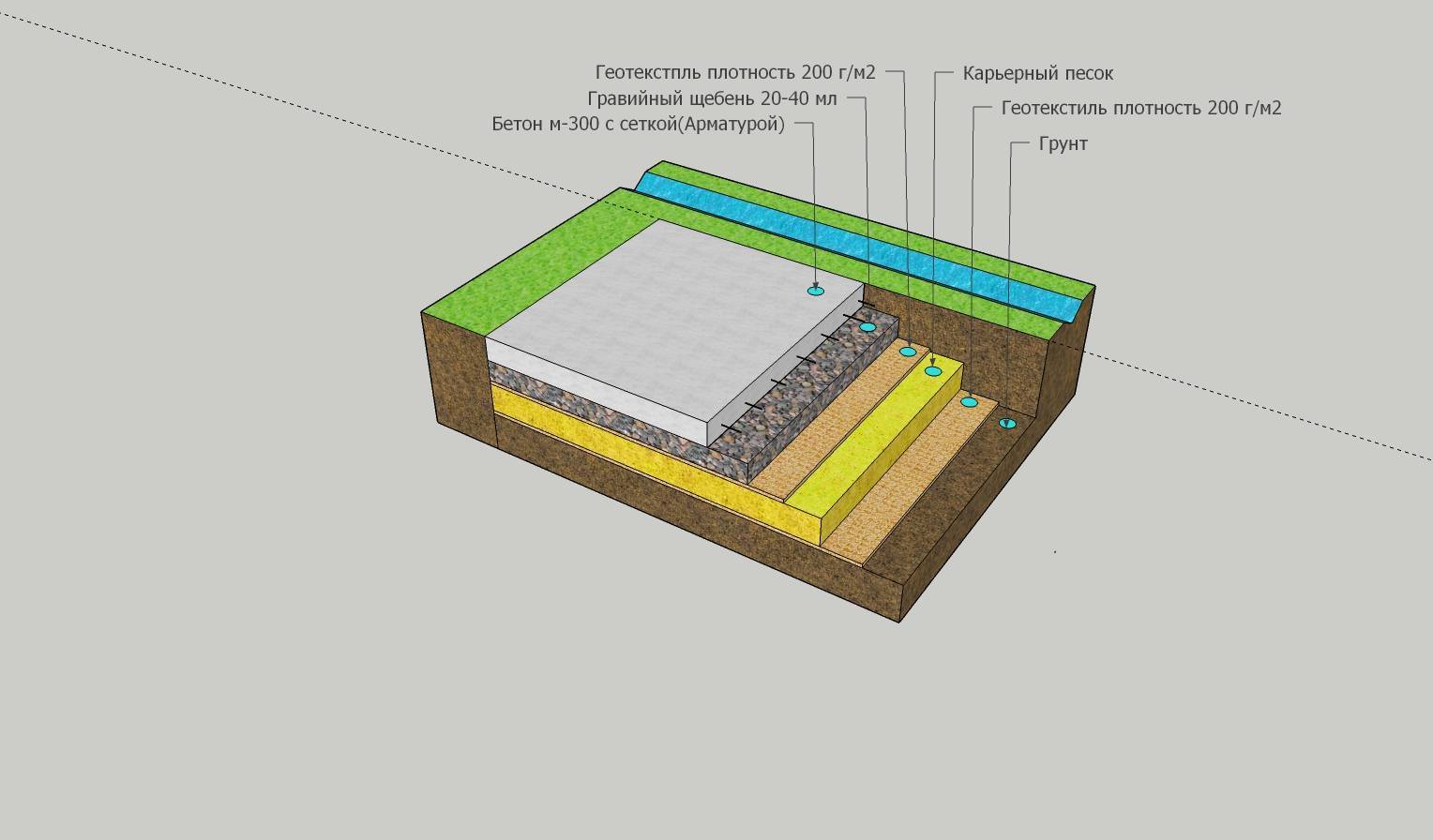

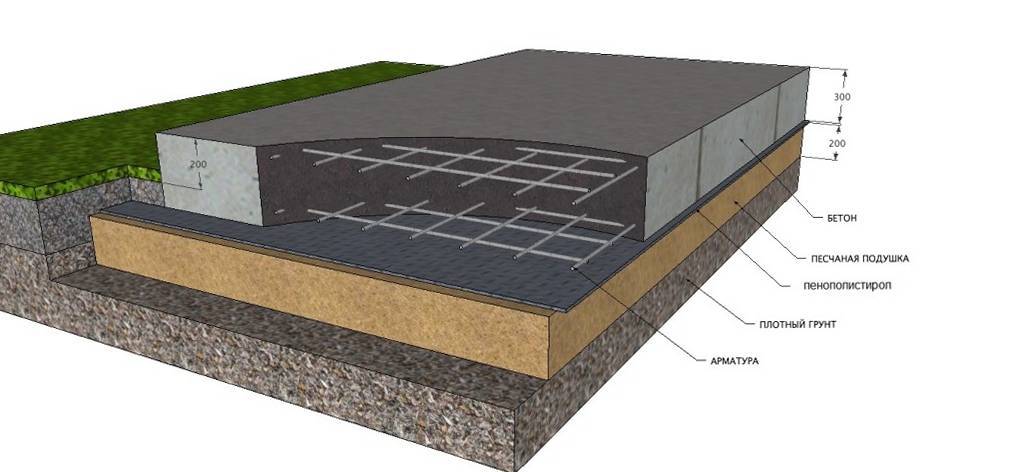

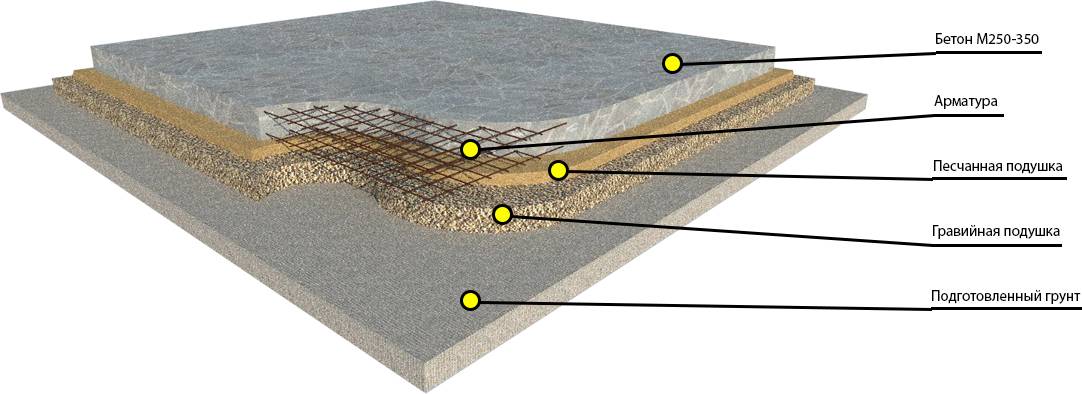

Этап 2. Подстилающие слои

На подготовленное основание укладывается и уплотняется подушка из песка, затем слой щебня. Между песком и щебнем укладывают геотекстиль.

Эти слои играют роль дренажа, а также служат для распределения нагрузок по дорожному полотну.

Толщина слоев может составлять 20–40 см и зависит от высоты залегания грунтовых вод.

Этап 3. Изготовление опалубки

Опалубку собирают из пиломатериалов. Высота ее составляет 10–15 см, а толщина досок — не менее 50 мм. Если планируется применение тяжелой техники для уплотнения, опалубку изготавливают из стали.

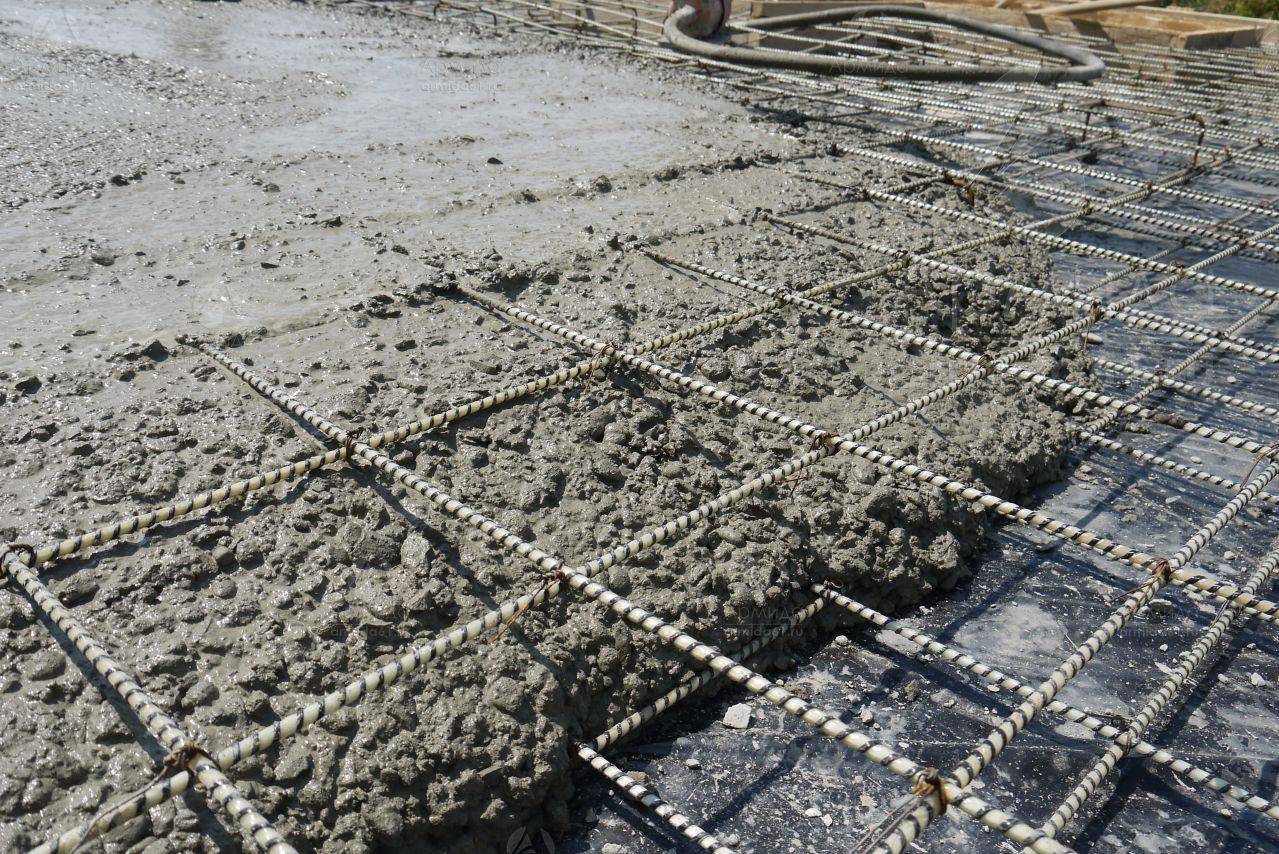

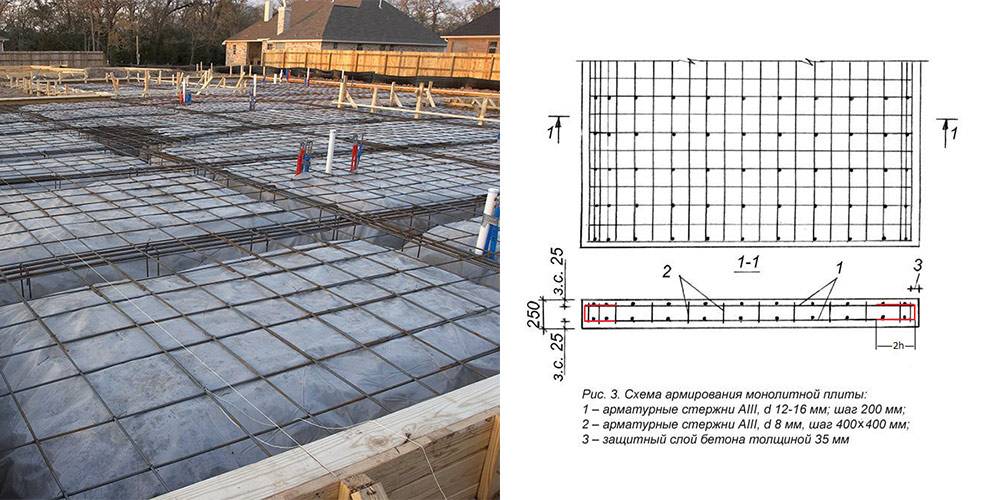

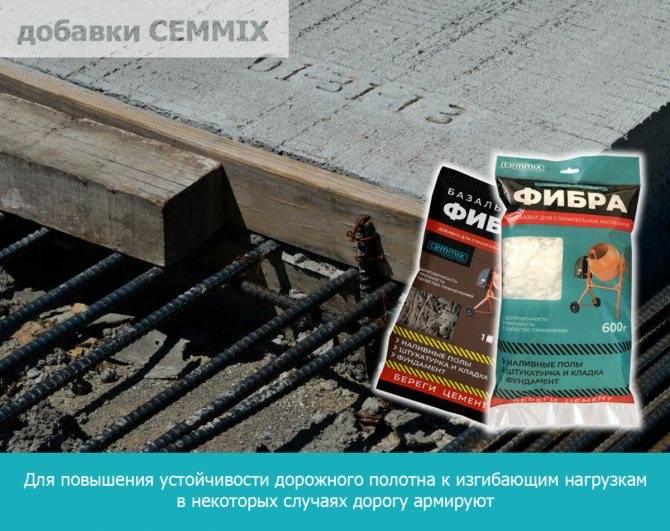

Для повышения устойчивости дорожного полотна к изгибающим нагрузкам в некоторых случаях бетон на дороге армируют. Для этого используют арматуру периодического профиля А400 или А550 (по проекту) диаметром не менее 10 мм, которую связывают в сетку с ячейкой 150 мм, а также фибру.

Технология использования плит в устройстве дороги

Плиты из бетона для дорог.

Плиты из бетона для дорог.

Изготовление дорожных плит имеет некую последовательность:

- Температурные швы. Секции для заливки разделяют. Чтобы заполнить швы, используют материал, который поглощает энергию. Это могут быть как мягкая древесина, так и изоляционный картон. На глубине около сорока – пятидесяти миллиметров нужно сделать гидроизоляцию герметичным веществом, дабы предотвратить попадание мусора либо камней. В случае если упускают этот момент, то в дальнейшем во время расширения плит из-за камней верхнего слоя шва бетон может треснуть. При нормальном климате расстояние между швами должно быть где-то 20–30 метров. Уровень надежности для длинных плит – около 50%, для коротких – около 85%. Прочность характеризуется уровнем устойчивости к образованию трещин между периодами проведения ремонтных работ. Специальные стальные стержни “продевают” сквозь боковые грани с помощью специального механизма. Ширина двух дорожных полос колеблется в пределах 6 – 9 метров. Также между полосами делают усадочно – температурный шов, предотвращающий появление трещин.

- Слой для подстилки. Его закрывают гидроизоляцией, иногда увлажняют. Заливка бетона происходит за один раз, быстро (из-за его короткой “жизнеспособности”). Разбавление водой запрещено, потому что теряются свойства материала. Бетон к месту строительства привозят прямиком с завода, где его замешивают. Когда смесь выгрузили, подъезжают специальные машины с лопастями, которые разравнивают участок. Все это происходит на мелких участках, где поочередно, хорошо прорабатывают каждый слой, чтобы везде был одинаковый уровень плотности. В случае применения арматуры для начала заливают слой где-то 40 мм. Поверх него идет сетка, а дальше заполняется опалубка.

- Этап уплотнения бетонного слоя. Используют специальную вибрационную машину, которая впереди имеет разравнивающий и вибрационный брус. Уровень пластичности покрытия определяется такой характеристикой, как подвижность, не совсем жидкое состояние. Когда бетон слегка затвердел, его немного поливают водой во избежание появления трещин. Далее идет покрытие песком, мешковиной и другими материалами, чтобы избежать испарения.

Бетонным смесям нужно уделить достаточно внимания, так как их низкое качество может обернуться проведением постоянных ремонтов, которые стоят весьма дорого.

Бетонная дорога своими руками

Главный материал, применяемый для обустройства дорог – асфальт. Спустя несколько лет такое покрытие нуждается в ремонте, потом его эксплуатационные свойства ежегодно восстанавливаются.

Бетонное покрытие гораздо лучше асфальтового, однако применяется оно ограниченно.

Этому есть свои причины, связанные с недостаточным финансирование, низким производительным уровнем, особенностями климатических условий, недостаточным количеством цемента нужных марок, рельефными участками местности.

Эта технология в России особой популярностью пока не пользуется, так как дороги из асфальта обходятся значительно дешевле. Однако отметим, что постепенно стоимость данных видов полотна медленно уравнивается. Начинает вестись строительство бетонных дорог, мостов, взлетно-посадочных полос на аэродромах.

Требования к дорожному бетону

На сегодняшний день бетонные покрытия применяются в следующих случаях:

- дороги различного типа;

- автомагистрали;

- взлетно-посадочные полосы аэродромов;

- разгрузочные площадки в портах;

- причалы;

- тротуары;

- железнодорожные платформы;

- автобусные остановки.

Интенсивность движения на современных дорогах чрезвычайно высока и постоянно возрастает. В связи с этим к материалам для изготовления бетонных дорог предъявляются очень высокие требования по прочности и долговечности.

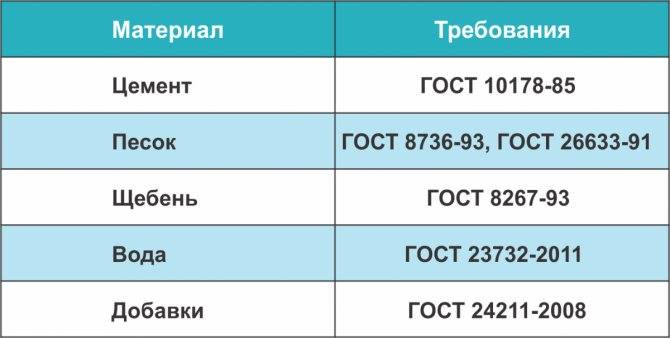

При строительстве бетонных дорог используются только тяжелые бетоны, отвечающие требованиям ГОСТ 26633-2012 «Бетоны тяжелые и мелкозернистые. Технические условия»:

- Бетон для покрытий и оснований автомобильных дорог и аэродромов должен соответствовать требованиям по прочности на сжатие и растяжение при изгибе.

- Технологические показатели качества бетонных смесей должны соответствовать ГОСТ 7473 и дополнительным требованиям проекта производства работ.

- Относительная плотность бетонной смеси в уплотненном состоянии должна составлять не менее 98% от расчетной.

- Начало схватывания цемента для бетона покрытий и оснований должно наступать не ранее, чем через 2 часа.

- В бетоне для покрытий и оснований автомобильных дорог и аэродромов не допускается использовать цемент, обладающий признаками ложного схватывания, пластифицированный и гидрофобный.

Также применяется ГОСТ 27006-86.

Бетон для дорог должен иметь высокие характеристики по прочности на сжатие, на растяжение при изгибе, стойкости к истиранию, водостойкости и морозостойкости.

Таблица. Требования к составляющим дорожного бетона (технологические показатели качества бетонных смесей должны соответствовать ГОСТ 7473 и дополнительным требованиям проекта производства работ)

Современные добавки для бетона позволяют получать бетонные смеси повышенной прочности, плотности, морозостойкости и водостойкости.

Одной из таких добавок является суперпластификатор CemBase производства CEMMIX. Суперпластификатор — это добавка, которая сочетает пластифицирующие свойства с другими. В данном случае, CemBase является не только пластификатором, но и гидрофобизатором, и ускорителем набора прочности бетона. Поэтому применение CemBase позволяет достигнуть следующих целей:

- повышение подвижности, растекаемости и удобоукладываемости бетонной смеси, что позволяет снизить трудозатраты при укладке и получить более плотный бетон с меньшим количеством пор и меньшим их диаметром (этот показатель влияет также на прочность, водостойкость и морозостойкость готового бетона);

- удобство при работе с густоармированными конструкциями;

- повышение долговечности бетона;

- более быстрый набор прочности;

- водоредуцирующие свойства (смесь не расслаивается);

- экономия порядка 10% цемента, что в условиях дорожного строительства может составлять гигантские суммы.

Уход и профилактика бетонного покрытия

Чтобы труды не прошли впустую, по технологии бетонную дорогу можно открывать для движения только после полного набора бетоном прочности, то есть через 28 дней.

Для предотвращения разрушения полотна его защищают полимерными пропитками, которые образуют на поверхности водонепроницаемую пленку. Правда, такие снижают шероховатость дороги и ее сцепление с колесами. Это отрицательное качество для скоростных магистралей, поэтому в большинстве случаев полотно оставляют как есть. Если подготовка грунта и технология укладки были соблюдены, швы нарезаны правильно, по целостности плит ничто не угрожает долгое время.

Еще один способ профилактики и ремонта бетонных дорог укладка слоя износа. На бетон наносят асфальт, который обеспечивает сцепление колес с покрытием, и продлевает срок службы самой магистрали в несколько раз. Кроме того, ремонт асфальтобетонного покрытия гораздо дешевле.

При появлении трещин необходимо принимать меры по их устранению. Для заделки небольших нарушений используют специальные шпатлевки, для ремонта более глубоких повреждений – раствор бетона. Во всех случаях трещину расчищают и увлажняют перед введением заполнителя.

При возникновении разлома придется снимать весь участок полотна. Причиной таких деформаций является недостаточное уплотнение грунтового основания или насыпи.

Фибра полипропиленовая

Универсальное полипропиленовое армирующее волокно для добавки в раствор. Подробнее

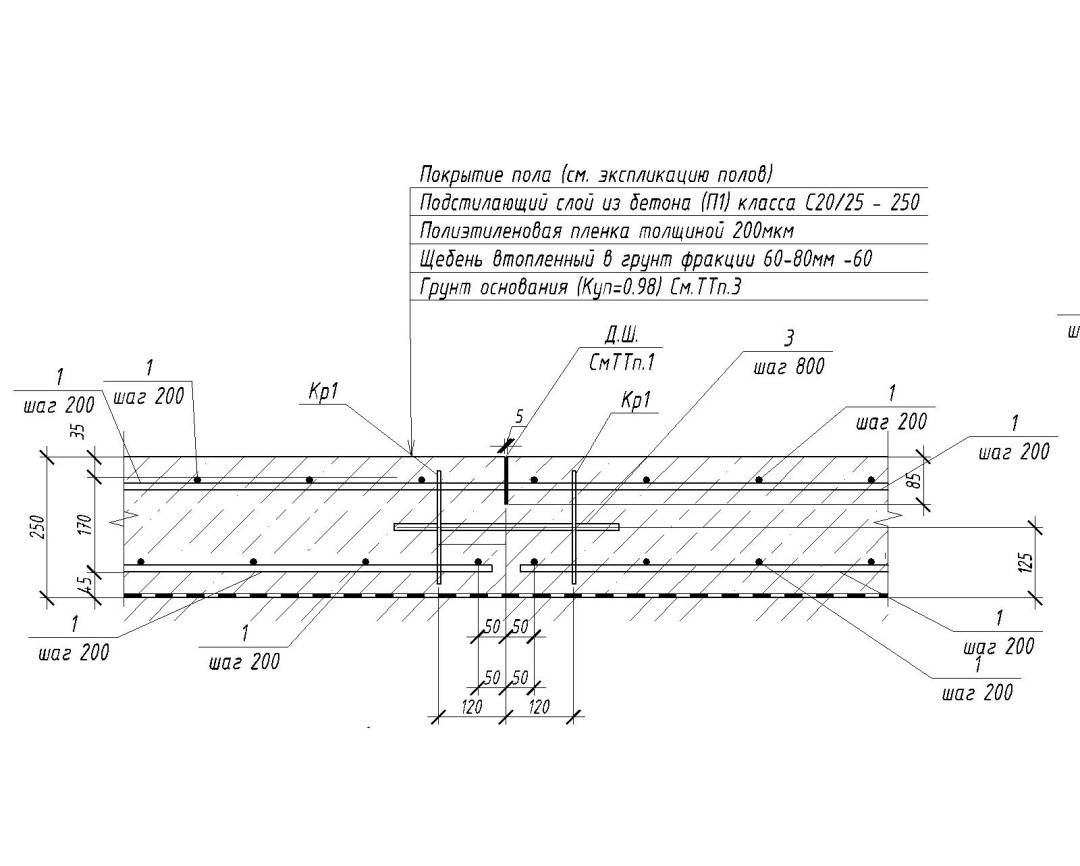

Этап 4. Укладка бетонной смеси

Бетонные работы в данном случае должны производиться непрерывно, поэтому бетонную смесь заказывают на заводе и непрерывно подвозят к месту строительства.

Вначале заливается нижний слой из бетона классом пониже, чтобы выровнять поверхность.

Затем заливают верхний слой из бетонной смеси с более высокими характеристиками и сразу разравнивается.

После этого полотно уплотняется вибропрессовальными машинами. Трудоемкость и длительность этой операции можно значительно снизить, применяя пластификаторы.

Советуем изучить: Пластификаторы для бетона

Этап 5. Нарезка швов

После того, как уложенный бетон наберет 50–60% расчетной прочности, специальным инструментом — машиной для нарезки бетона — нарезают деформационные швы, которые необходимы для компенсации температурных расширений и предотвращения появления трещин от нагрузок.

Затем швы заполняют битумно-полимерными герметиками, чтобы защитить дорожное покрытие от проникновения воды.

Этап 6. Нанесение текстуры

На готовое полотно наносится текстура по типу алмазной насечки, чтобы сделать поверхность более шероховатой.

Топ приемов, повышающих износостойкость бетонного дорожного полотна:

- Для защиты дорожного полотна от разрушения иногда применяют специальные полимерные пропитки, однако для скоростных магистралей они не подходят, так как снижают сцепляемость полотна с шинами автотранспорта. Другой метод защиты — укладка поверх бетона асфальтового слоя износа. Этот слой защищает основное полотно, а при появлении дефектов его можно легко отремонтировать.

- Для повышения прочности на изгиб в бетонную смесь добавляют базальтовую или полипропиленовую фибру.

- Для повышения прочностных характеристик бетона и экономии цемента используют добавку CemBase.

Бетонные автодороги по многим показателям выигрывают у асфальтовых. Они прочнее, долговечнее, экологичнее, а с развитием цементного производства становятся все более доступными по стоимости. Сделать бетонное дорожное покрытие более прочным и качественным и при этом сэкономить цемент — может ли такая задача быть реальной? Да, если использовать современные добавки для бетона CEMMIX.

Купить на Ozon Купить на ВсеИнструменты.ру

Купить на Wildberries

Купить в Leroy Merlin

Или Вы можете подобрать ближайшего официального дилера в Вашем регионе на нашей карте

← Бетонный пол своими руками: практично и красиво

Как правильно делать оконные и дверные откосы →

Вернуться к списку

Комментарии

Виды дорожной одежды.

Дороги различной прочности и несущей способности могут быть получены путем комбинирования различных дорожных материалов. Наиболее важным для долговечности хорошей дороги является дренаж и конденсация основного слоя. Вода на дорожном покрытии способствует осаждению и заносу, а также может вызвать замерзание или расширение некоторых видов глины. Дорожные инженеры знают, какие материалы легче поддаются дренажу и какие дренажные системы более экономичны. На дорогах естественные почвы необходимо вынимать на значительную глубину и заменять растительным гранулированным материалом. Все дороги, наносимые в спокойном состоянии, необходимо уплотнять тонкими слоями. Для этих целей с небольшими тракторами используются тяжелые стальные цилиндры. Также можно приобрести баллоны для пожертвований. Мосты и переходы через инженерные сети требуют особенно тщательной конденсации.

Самые простые дороги могут быть построены путем сглаживания естественных неровностей почвы и придания дороге желаемого профиля. Достаточно нарезать гряды, заполнить пустоты и открыть боковые дренажные каналы. Однако немощеные дороги могут затруднять движение из-за сухой погоды, влажной погоды и пыли.

Строительство бетонной дороги

Рассмотрим подробно этапы строительства дорог из бетона, поскольку от соблюдения укладки технологии зависит продолжительность срока службы покрытия.

Подготовка грунта

Земляные работы – одни из самых дорогих и сложных. Перед их началом составляется подробный проект, основанный на геологическом исследовании рельефа. По возможности плоскость укладки дороги делают горизонтальной – холмики снимают, в углубления делают доску с уплотнением пород.

Плодородный слой почвы снимают: при крупном строительстве автомагистрали полностью, для частной укладки придомовых площадок достаточно 15-20 см. Нижние уплотняют катками и вибрационными плитами с большим весом. Это один из самых ответственных этапов – от уровня прочности основания зависит жесткость и целостность покрытия при интенсивных динамических нагрузках.

На этапе подготовительных работ с грунтом продумывают систему дренажа для отведения грунтовой и дождевой воды. Для этого основание делают не в идеальной плоскости, а под небольшим углом 2-4%. Вдоль дороги могут быть обустроены бетонные желоба или естественные откосы, по которым стекает вода в приёмник или в грунт.

Укладка подстилочного слоя

На уплотненный грунт насыпают щебень и песок. Они выполняют функцию компенсатора нагрузок и дренажа воды.

Толщина слоев подсыпки зависит от типа рельефа и свойств оснований и колеблется в районе 20-40 см. При укладке дорог междугороднего значения между песком и щебнем часто укладывают геотестиль – он не позволяет фракциям смешиваться и насыпи лучше выполняют свои функции.

На основаниях с высоким уровнем грунтовых вод рационально делать более толстым насыпь щебня – он не вымывается и хорошо дренирует воду. Песок обязательно укладывают под слои бетона – он образует плотную подушку.

И песчаный, и щебневый слои обязательно уплотняют катком или вибропитами для достижения высокой прочности подушки.

Подстилочный слой для удобства иногда закрывают тонкой стяжкой бетона толщиной до 5 см, поверх укладывают гидроизоляционное полотно.

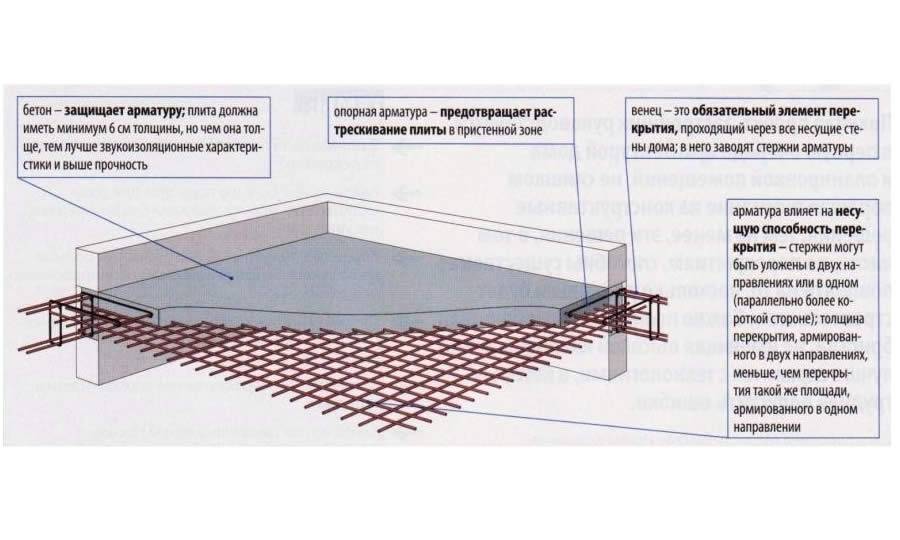

Монтаж опалубки и армировка

Бетон слаб к изгибающим нагрузкам, поэтому применение арматуры лишним не бывает – выбор ее типа зависит опять же от характеристик основания. В некоторых случаях армирование вообще может не применяться.

Диаметр арматуры для бетонного полотна принимают только конструктивно по расчетам. Обычно это прутки от 10 мм, сваренные в сетку с ячейкой от 150 мм. Укладывают арматурные изделия в бетонный слой на высоте не менее 4 см от нижней плоскости

Важно, чтобы сетка оказалась в нижней части плиты, поскольку именно в ней концентрируется разрушающая нагрузка и образуются трещины

Самый простой способ сделать опалубку – использовать толстые доски сечением 50×150 мм (выбор высоты зависит от проектного слоя бетонного основания и покрытия). Также подойдет толстая фанера. Доски и фанеру фиксируют арматурными колышками, воткнутыми в грунт с внешней стороны полотна. При укладке дорожек для пешеходов и стоянок для автомобилей опалубку может заменить бордюрный камень, установленный на этапе подготовки к заливке.

Укладка бетонного покрытия

Заливка дороги бетоном должна осуществляться непрерывно, поэтому материалы для полотна готовят сразу в нужном количестве. Бетон целесообразно заказывать с завода, при строительстве крупных дорог неподалеку от объектов устанавливают временные мобильные цеха по производству раствора, что сокращает расходы на доставку.

При необходимости на основание с подсыпкой укладывают бетон низких марок (например, М200), затем финишным раствором М400 с присадками.

Укладка верхнего покрытия происходит в 2 этапа: сначала заливают подложку 30-40 мм, на него укладывают арматурную сетку и заливают остальную толщину.

Общая толщина слоя около 12 см, иногда больше или меньше.

Бетон заливают на подготовку без перерыва и сразу выравнивают поверхность. Материал постоянно подвозят, работы идут круглосуточно.

После укладки бетон обязательно уплотняют вибропрессованием. Процедура изгоняет пузырьки воздуха и уплотняет структуру готового покрытия.

Нарезка и герметизация температурных швов

В устройство бетонной дороги входит нарезка полотна на сегменты. Это возможно, тогда бетон наберет достаточную прочность 50-60% и будет выдерживать вес человека и режущего оборудования.

Швы нужны для компенсации температурного расширения, которому в разной степени повергается бетонный камень. При сезонном изменении объема плит в дорожном покрытии не образуются трещины.

Распиловку осуществляют специальным инструментом – расшивкой.

Чтобы через швы в плиту не проникала вода, их заполняют битумно-полимерными герметиками.

Бетонные дороги. Перспективы и особенности технологии

По мнению многих экспертов, низкая цена, повышенная износостойкость и долговечность – это далеко не весь перечень плюсов бетонных покрытий. Возьмем к примеру цвет дорог: бетонные дороги — светлые, а асфальтовые — черные или серые. В результате первые греются летом меньше, а ночью ехать по ним проще (их лучше видно). Благодаря чему достигается экономия на освещении дорог до 20%.

Однако бетон обладает более низкой стойкостью к морозу, по сравнению с асфальтом. Правда улучшить характеристики можно посредством введения химических добавок. Однако такое решение приведет к удорожанию строительства дороги в поселке. Хотя, если учесть, что бетонные покрытия нужно ремонтировать не так часто, как асфальтовые от ям, эти расходы уже выглядят не столь критичными.

Все это позволяет утверждать, что в долгосрочной перспективе бетонные дороги станут более востребованными в России, по сравнению с асфальтными. И не только в коттеджных поселках, но и городах. Это обуславливается ограниченным запасом нефти, которая является основой для производства битума — основы асфальта. Тем более, что битум способен выделять вредные вещества. Вот почему бетонные дороги постепенно вытесняют асфальтовые в развитых странах, где наблюдается более жесткая защита окружающей среды.

Формирование опалубки

Последующим этапом будем заниматься формированием опалубки. Зачастую используют обычную доску, дешево и не требует специальных приспособлений, к тому же впоследствии можно приспособить материал для садовых нужд.

Для устройства опалубки, нарезается фанера либо берется готовая доска шириной 150 мм. К прибитым колышкам, доски прикручиваются шурупами либо обычной проволокой. Особой тяжести на конструкцию не будет.

Кстати, есть нюанс по заливке дорожек, он касается того, что нельзя заливать целиком весь участок. Потому что предусмотреть так называемые температурные швы, для расширения бетона. Поэтому оптимальный вариант – это когда сборка опалубки выполняется, для каждого отдельного участка по отдельности. Плюс заметная экономия материалов. В среднем заливать рекомендуют участки не более 2,5 метров.

Читать по теме: Экопарковка стоянка своими руками

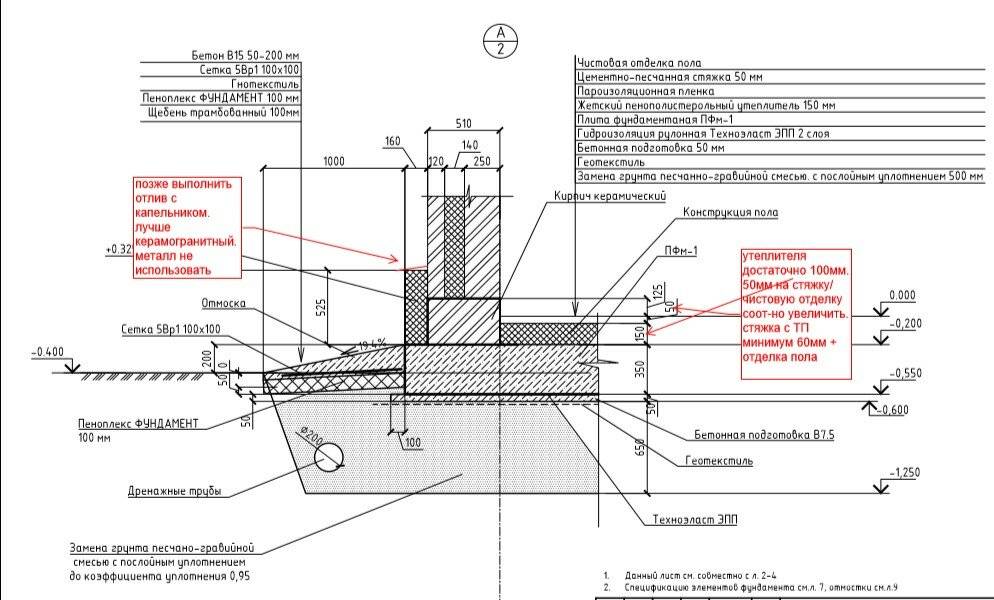

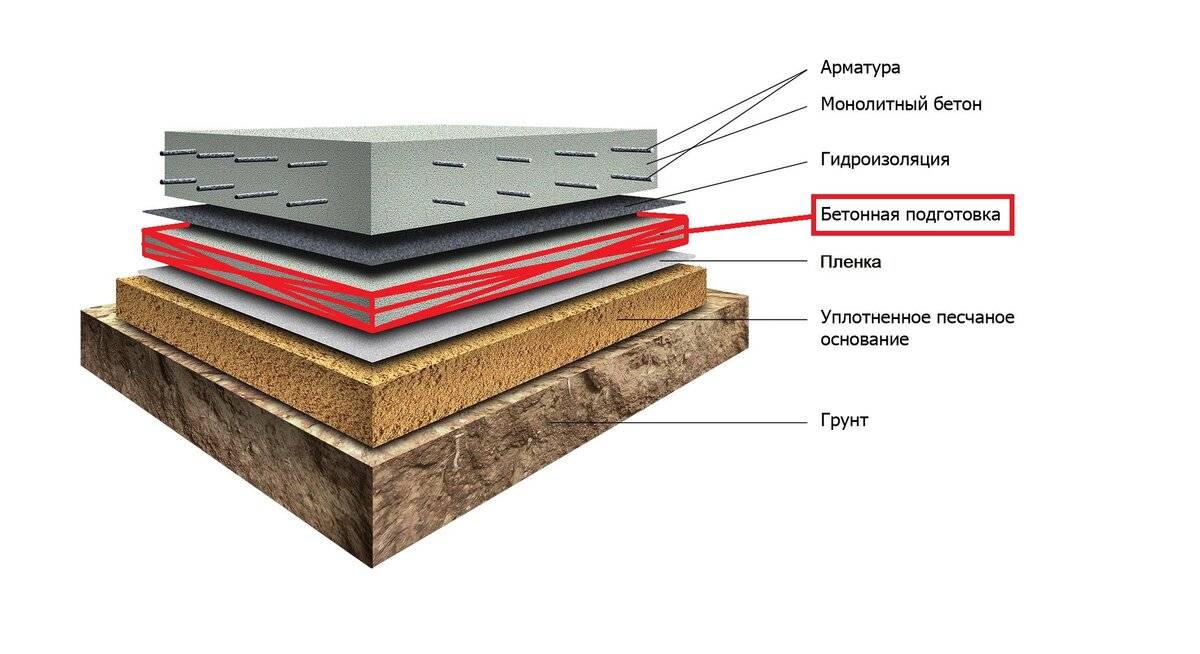

Функции подбетонки

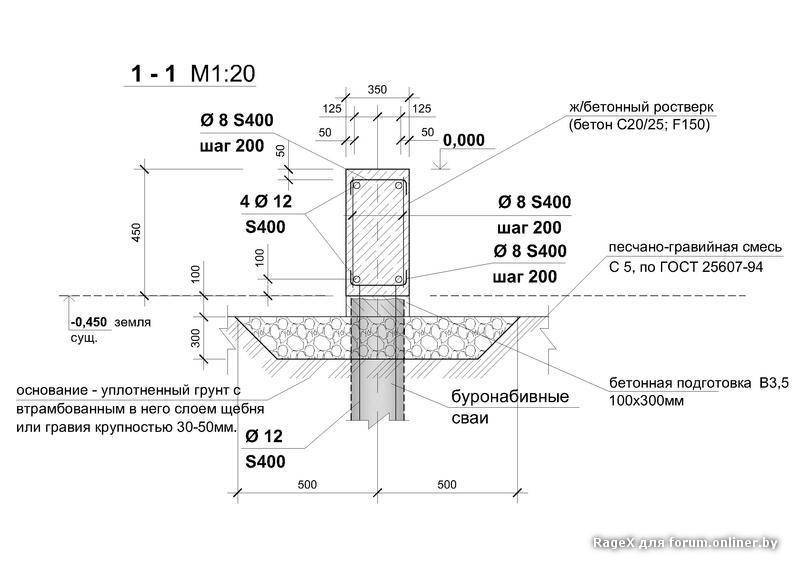

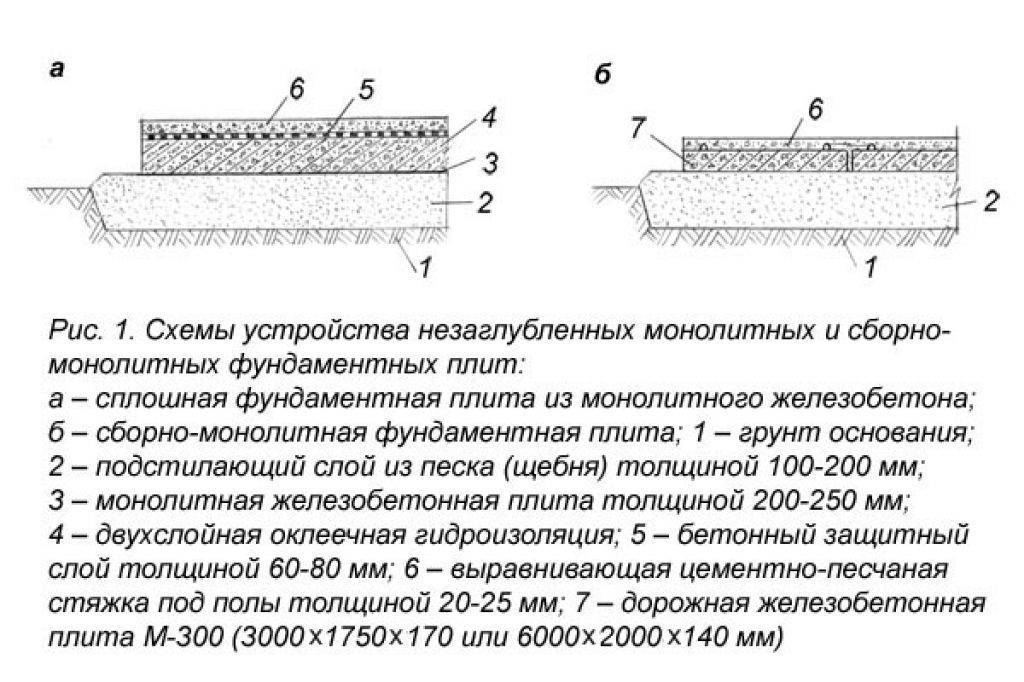

Бетонная подготовка под фундамент представляет собой прослойку из тощего бетона между щебеночной или гравийной подсыпкой и материалом основной конструкции. Ее толщина находится в пределах 10 см.

Основная функция подбетонки — обеспечить надежное опирание фундамента здания:

- при слабых грунтах;

- вблизи откосов, насыпей и склонов;

- при высокой сжимающей нагрузке от сооружения;

- в сейсмоопасных регионах.

В этих случаях проводят расчет размеров подбетонки по нормативам — СНиП 2.02.01-83, Строительным правилам 50.101.2004, 63.13330.2012. В них указаны основные принципы подбора состава бетона, устройства подготовительного слоя, установки арматурного каркаса, производства работ.

Дополнительные функции бетонной подготовки заключаются:

- в удобстве монтажа сборных конструкций по выровненной поверхности;

- в точности установки арматурных каркасов при устройстве монолита, так как по подушке из щебня их гораздо сложнее выставить по горизонтали;

- в создании дополнительного защитного слоя от почвенной влаги, разрушающей основные конструкции;

- в экономичности расходования бетона высокой марки при укладке его на выровненное плотное основание из недорогого материала;

- в препятствовании протеканию цементного молока из свежезалитого раствора основной конструкции фундамента, гидратация зерен вяжущего проходит полноценно, марка бетона не теряется.

Подготовку из бетона целесообразно устраивать под массивные и масштабные сооружения. Легкие каркасные или небольшие здания на ровном рельефе и плотных почвах возводят по уплотненной основе — песчано-щебеночной подсыпке. Ее назначение — защита от промерзания, отвод почвенной влаги, предотвращение пучения грунта.