Библиография

Руководство ИСО/МЭК 2 | Стандартизация и смежные виды деятельности. Общий словарь (Guidelines ISO/MEK 2 Standartization and related kinds of activity. General vocabulary) | |

ИСО 3534.2-1993 | Статистика. Словарь и условные обозначения. Часть 2. Статистическое управление качеством (ISO 3534.2-1993 Statistics. Vocabulary and conventional symbols. Part 2. Statistical quality control) | |

prEN 13108-6 | Проект европейского стандарта на ЩМА (The draft European standard for SMA prEN 13108-6) | |

Финские нормы на асфальт 2000: Совещательная комиссия по покрытиям PANKry, Хельсинки (Finisn Specifications for asphalt 2000: Advisory commission on pavements PANKry, Helsinki) | ||

Дополнительные технические указания и рекомендации по строительству асфальтобетонных покрытий, Германия ( Technische Vertragbedingungen und Richtlinien Fahrbahndecken aus Ashalt ZTV Asphalt-StB 02, Germany) | ||

Нормы радиационной безопасности НРБ-99* |

______________

* На территории Российской Федерации документ не действует. Действуют СанПиН 2.6.1.2523-09 (НРБ-99/2009). – .

Электронный текст документа

и сверен по:

М.: Госстрой России, ГУП ЦПП, 2003

Редакция документа с учетомизменений и дополнений подготовлена

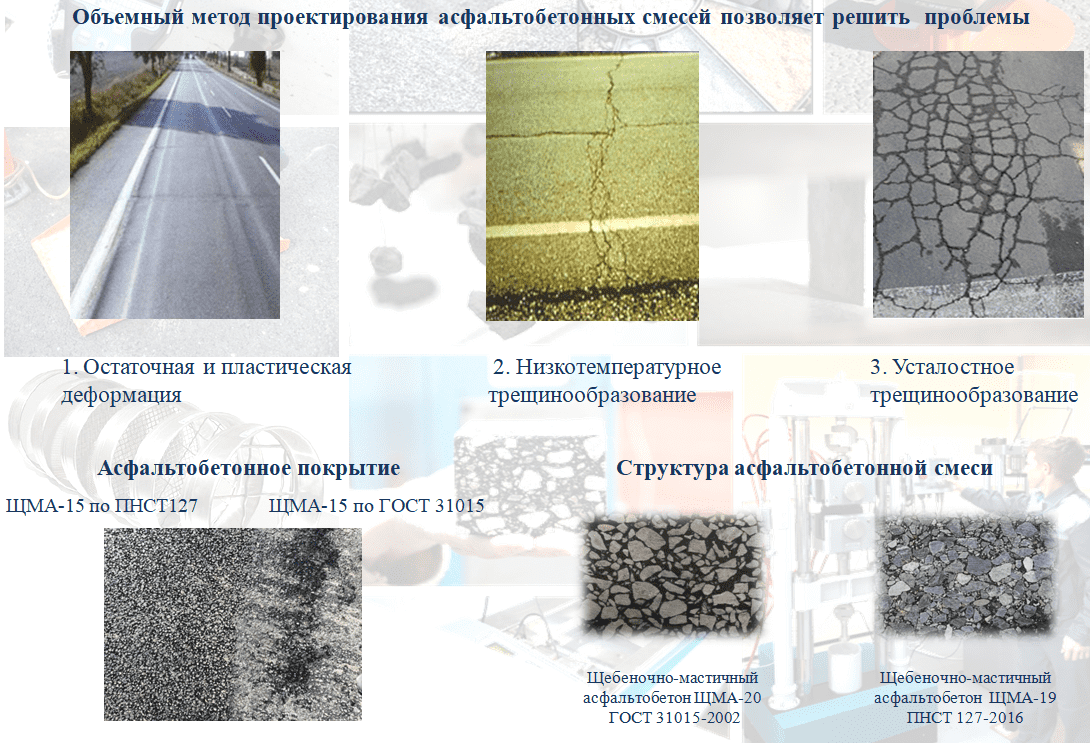

Технические требования к смеси

Полная характеристика смеси включает момент процентного совмещения в наполнителе минеральных пластинчатых соединений. Содержание дополнительных форм в гравии или щебне не должно превышать норм, указанных в госстандартах:

- марка 1, раствор «А» — 14,5%;

- класс Б, Бх — 24,5%;

- растворы В, Вх — 34,5%.

Существуют правила изготовления и правильная технология производства. Основное назначение существующих норм:

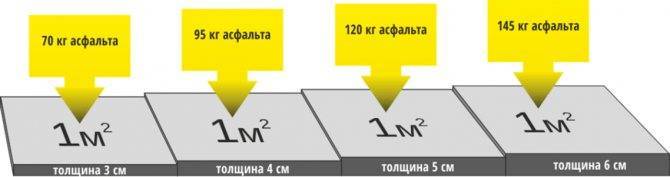

- нормированная плотность асфальтобетона;

- нормы расхода на 1 м кв.;

- удельный вес асфальтобетона.

Чтобы производить и использовать данный материал, нужно знать, сколько его потребуется на квадратный метр.

Чтобы производить и использовать данный материал, нужно знать, сколько его потребуется на квадратный метр.

Технология производства

Изготовление раствора щебеночно-мастичного асфальта предполагает смешивание предварительно нагретых щебня и песка в специальном смесителе с постепенным добавлением других компонентов:

- Минеральный порошок;

- Нефтяной битум или ПВБ;

- Добавки для стабилизации раствора (гранулы или волокна).

Температура готовки массы ШМА выше на 25 – 35 градусов больше обычных растворов.

Повышенная температура требуется, потому что в отличии от обычного асфальта, смесь ложится более тонким слоем.

Этапы приготовления раствора ЩМА:

- Собрать и подготовить необходимый щебень и песок – сырье должно быть определенной фракции, очищено от посторонних примесей, просеяно, хорошо просушено и дозировано.

- Отмерить нужное количество холодной добавки для стабилизации массы и минерального порошка;

- Подготовить битум – постепенно разогреть в специальной емкости и добавить модифицирующие компоненты, тщательно вымешать раствор.

- Отдельно смешать все сухие компоненты;

- Залить сухие элементы с горячим раствором нефтяного битума, постепенно вливая и тщательно размешивая до однородной структуры.

Полученная масса выгружается в специально оборудованные самосвалы – кузов с подогревом и защитный тент, и перевозится к месту асфальтоукладочных работ. Раствор используется в течение нескольких часов.

По технологии укладки щебеночно-мастичного асфальтобетона разрешается его применение как в мелких ручных работах при заделывании трещин и неровностей, так и полной укладки полотна дороги.

Правила приемки

Для создания запаса раствора используют перегружатели – специальные машины, обеспечивающие бесперебойную работу укладчика или людей, которые выполняют работу. Именно этот транспорт применяют в процессе приемки асфальтобетона из автотранспорта непосредственно в укладчик.

При приемке нужно учитывать такие нюансы. Сам процесс проводят партиями односоставного материала, который производился в одну смену на заводе. Вес горячих составов, принимаемых за один раз, не должен превышать 600 тонн, холодных – максимум 200 тонн. Объем раствора считается по весу (для его определения применяют специальные весы). При погрузке на корабль по завершении приемки обязательно измеряется осадка судна.

Чтобы подтвердить соответствие продукта требованиям, проводят ряд испытаний: предел прочности при разной температуре, стойкость к внешним воздействиям, водонасыщение, определение зернового состава. Завершив их, покупателю выдают документ соответствия, отдельный для каждой партии груза.

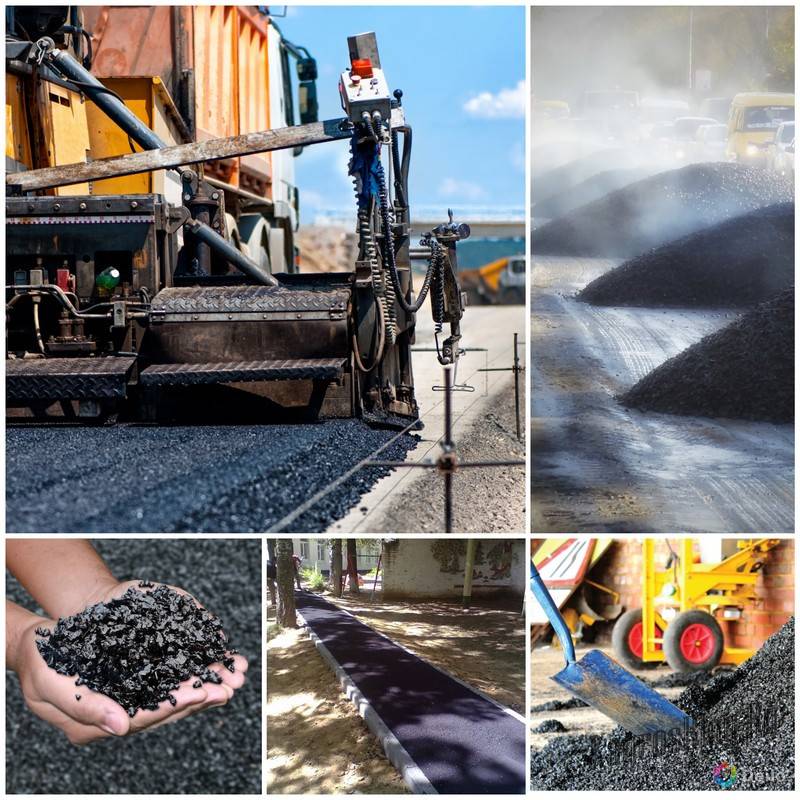

Процесс укладки щебеночно-мастичной смеси асфальтобетона

- Подготовка основания – поверхность очищают от старого покрытия (при необходимости), выравнивают, устраняют неровности, тщательно зачищают металлическими щетками. Затем при помощи сжатого воздуха сдувают пыль, грязь и мелкие частицы.

- Грунтовка поверхности – очищенное основание предварительно грунтуют жидким битумным раствором, это обеспечит оптимальный уровень сцепления ЩМА с поверхностью.

- Укладка смеси – несколько асфальтоукладчиков ставятся рядом с уступом, расстояние между техникой не более 30 см. машины должны быть оснащены системой горизонтального уровня с поперечным уклоном. Горячая смесь поступает непрерывно и равномерно распределяется по всей ширине дороги.

- Уплотнение массы – после укладки асфальта необходимо уплотнить массу с помощью катков, вес которых не меньше 8 – 10 тонн. Валы в обязательном порядке регулярно смазываются для облегчения работы, избежание прилипания и повреждения поверхности. Для этого используют либо эмульсию на основе керосина, либо обычный мыльный раствор.

- На готовом полотне не допускается дефекты, если они есть, то их необходимо сразу же устранить. Устранение происходит ручным методом – работники добавляют горячий раствор в проблемное место и трамбуют небольшими самоходными катками.

Добавки, используемые при изготовлении ЩМА

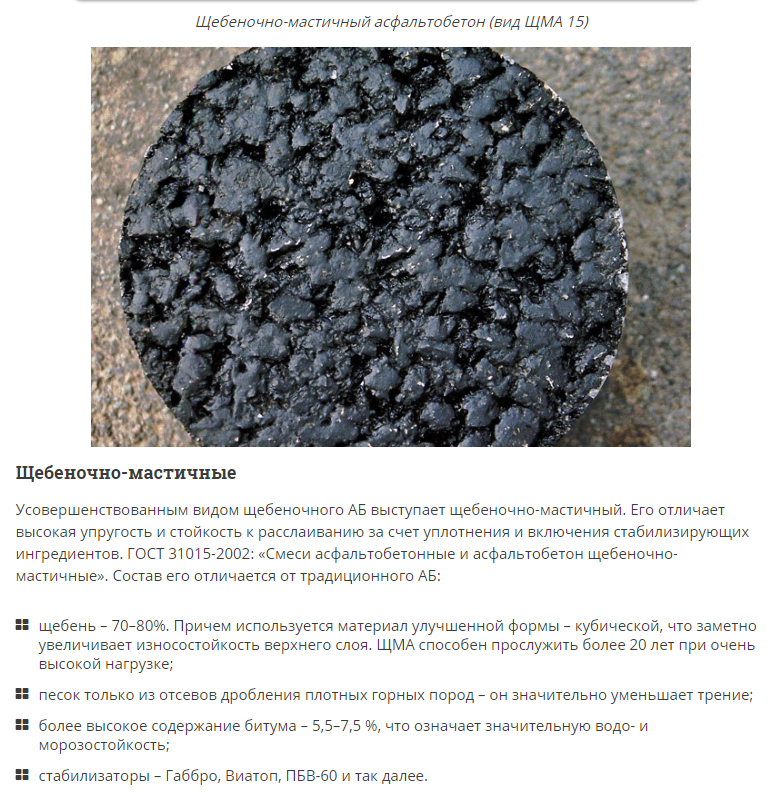

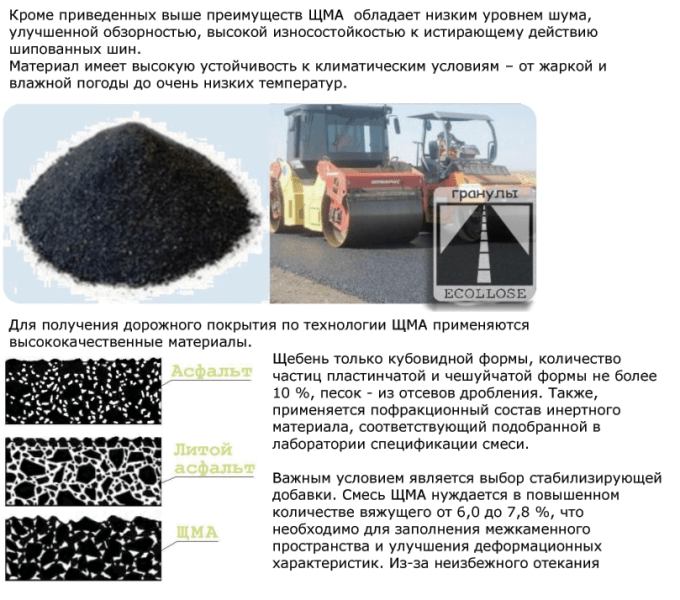

Так как в составе щебеночно-мастичной асфальтобетонной смеси находится повышенный объем щебня и нефтяного битума, требуется использование специальных добавок, которые стабилизуют массу и оградят ее от расслаивания.

Использование стабилизирующих добавок позволит сохранить однородность массы, насытить раствор требуемыми качествами и удержать горячий раствор на поверхности основы из щебня.

Преимущества, которые дает применение добавок:

- Увеличение толщины битумной пленки;

- Гарантирует однородность массы;

- Устойчивость к расслаиванию.

Тип компонентов для стабилизации имеет большое значение при изготовлении и транспортировке. Они отличаются друг от друга, но главное, что все добавки повышают качества асфальта.

Стабилизирующие добавки в виде гранул и волокон выпускаются из следующих материалов:

- резина;

- полимеры;

- акрил;

- асбест;

- целлюлоза;

Так же применяют добавки из различных минеральных компонентов и термопластичных полимеров.

Производители большее предпочтение отдают именно добавкам на основе целлюлозы. Компоненты находятся в доступной ценовой категории и способны необходимое время удерживать битумный раствор на щебневой основе, что в свою очередь гарантирует защиту от расслаивания массы.

Используемые волокна обязательно должны быть очищены от примесей, иметь однородную структуру и быть одной длины.

Свойства добавки на основе целлюлозы:

- Влажность -8%;

- Термостойкость при температуре 220 градусов – 7%;

- Содержание волокон длиной 0,1-2,0 мм – 80%.

Добавки в виде волокон имеют несколько отрицательных качеств — они впитывают воду их окружающей среды, в том числе воздуха, поэтому необходимо внимательно отнестись к герметичности упаковки. Так же волокно плохо распределяются по смеси, а это в свою очередь увеличивает время на замешивание.

Как и из чего можно сделать асфальт самому?

По похожей технологии можно изготовить материал для садовых дорожек своими руками. В домашних условиях не получится создать асфальт, способный стать покрытием для автомобильных дорог с большой нагрузкой. Однако укрепить садовые дорожки или подъезд к участку такой материал вполне сможет. Для него необходимо найти следующие ингредиенты:

- песок;

- щебень или гравий;

- битумную смолу в твердом виде.

Помимо этого, для производства домашнего асфальта понадобятся инструменты. Надо запастись широкой емкостью для смешивания компонентов, бочкой из металла, ведром, сеткой для просеивания песка, совковой лопатой.

Компоненты и изготовление горячего асфальта

Описанные выше ингредиенты подходят для горячего асфальта. В смесь рекомендуется добавлять полимерные материалы.

Для создания асфальта на даче понадобится соответствующее оборудование: очаг с огнем, емкость для смешивания компонентов, инструменты для перемешивания асфальта. В качестве асфальтомешалки подойдет металлическая бочка из-под машинного масла или дизельного топлива. Процесс варки асфальта можно посмотреть на видео ниже. Он состоит из следующих этапов:

- Изготовление «асфальтомешалки». Для этого закрывают крышку бочки и просверливают в ее дне отверстие. В него вставляют металлический штырь и обваривают отверстия, чтобы емкость не протекала.

- Загрузка компонентов. В приготовленное устройство засыпают песок и щебень в соотношении 1:2. Бочку прогревают.

- Подготовка битума и полимерных добавок. Битум разогревают в металлическом ведре. Чтобы он был эластичным, в него добавляют банку шампуня. Варят смесь, помешивая.

- Смешивание всех компонентов. В бочку с песком заливают смолу. Чтобы содержимое емкости проще размешивалось, в смесь добавляют ведро кипящей воды. Она в процессе варки испарится, а до этого не позволит битуму остыть раньше времени.

- Заливка смеси в ямки. Разлив горячий асфальт в подготовленные выемки, сразу его утрамбовывают. Инструмент для трамбовки заранее смачивают водой, чтобы битум не приставал к нему.

Что собой представляет холодный асфальт и как его сделать?

Холодным аналогом домашней смеси для покрытия садовых дорожек является материал, который появился в нашей стране совсем недавно. Его главное достоинство – возможность укладки асфальта даже зимой: он пригоден для работы при 20-градусном морозе.

Состав содержит особый битум с высокой степенью вязкости. Помимо этого, в состав смеси входят качественные пластификаторы и модификаторы, работающие по принципу «холодной сварки». Такой материал позволяет создавать дорожки на даче или возле дома с длительным сроком службы.

Изготовить холодную смесь для дорожек своими руками невозможно. Этот процесс требует использования высоких технологий. Однако у каждого дачника есть возможность купить готовую смесь для холодного асфальтирования.

Новый асфальт из старого

Новый асфальт при правильном подходе можно сварить из старого. Такой материал дорожные работники выбрасывают рядом с ремонтируемыми участками. Платить за него не нужно, поэтому изготовление нового асфальта из бывшего в употреблении является одним из самых экономичных вариантов.

Для создания горячей смеси понадобится 100 кг старого покрытия, 10 кг битума, столько же смолы. Процесс состоит из следующих этапов:

- Измельчение асфальта. Частички смеси не должны быть крупнее 40 мм. Измельченный материал засыпается в самодельную горячую «асфальтомешалку». Туда же добавляется 70 литров кипящей воды, песок.

- Варка нового материала. Содержимое бочки нагревается до кипения и варится несколько часов.

- Изготовление связующего компонента. В металлическом ведре кипятится смола и битум, взятые по 10 кг. Горячую смесь заливают в «асфальтомешалку» и перемешивают. Готовый асфальт можно сразу класть на подготовленном участке.

Технология укладки асфальта по ГОСТ

- Приготовление смеси по ГОСТ 9128.

- По условиям укладки смесь делят на 2 типа:

- для укладки при температуре выше +5 градусов;

- для укладки при температуре от – 25 градусов до + 5 градусов;

- формула изготовления холодного асфальта разработана с учетом наличия составляющих (битума, камня (щебня) и дизтоплива) Центральной части РФ.

Приготовление смеси для укладки предусматривает использование щебня, горных пород, которые соответствуют требованиям ГОСТа 8267, отсева осадочных пород, по ГОСТу 8736.В качестве вяжущего органического компонента используют битумы – БНД 60\90 и БНД 90\130 по ГОСТ 22245.

Этапы укладки асфальта

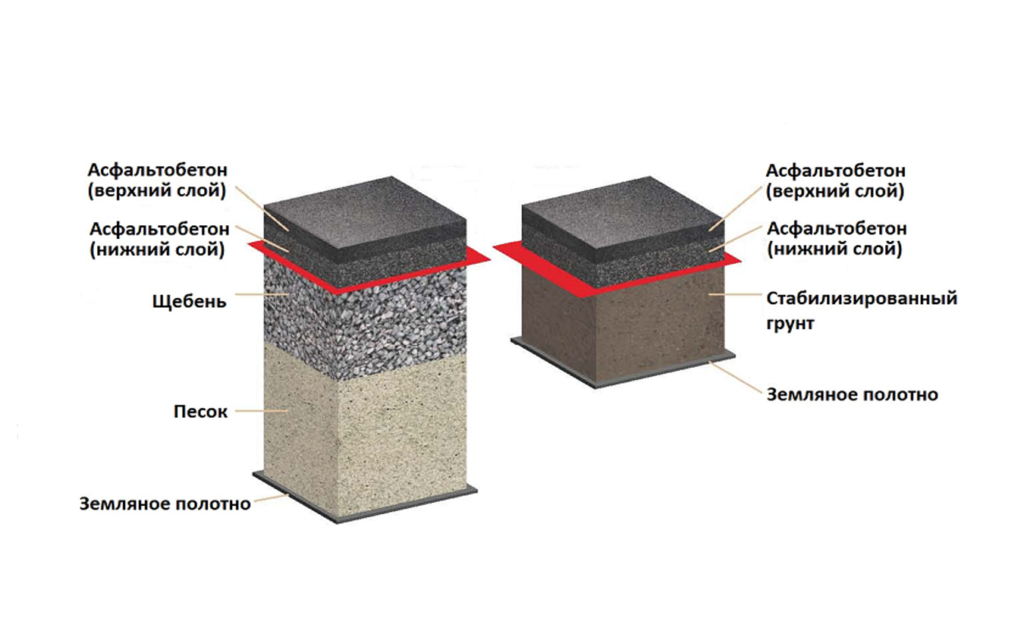

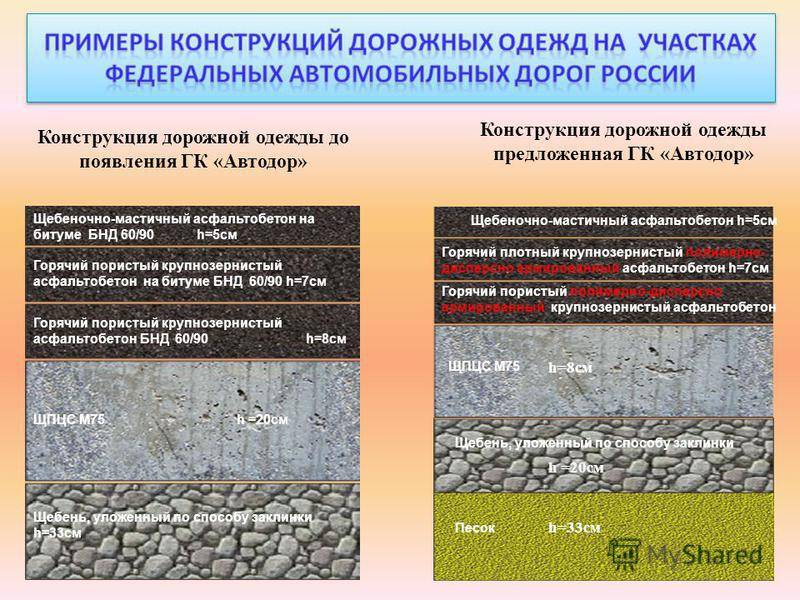

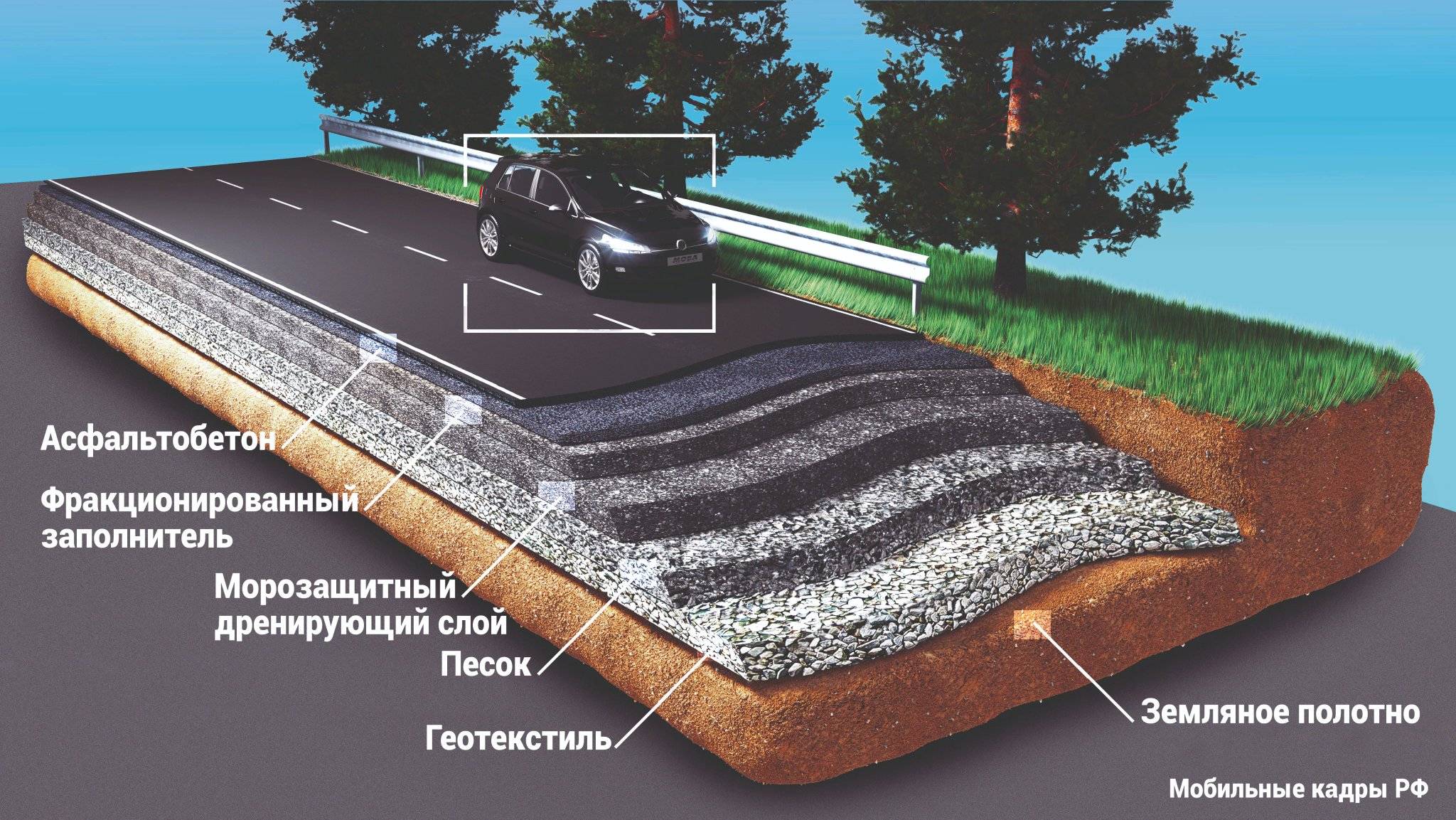

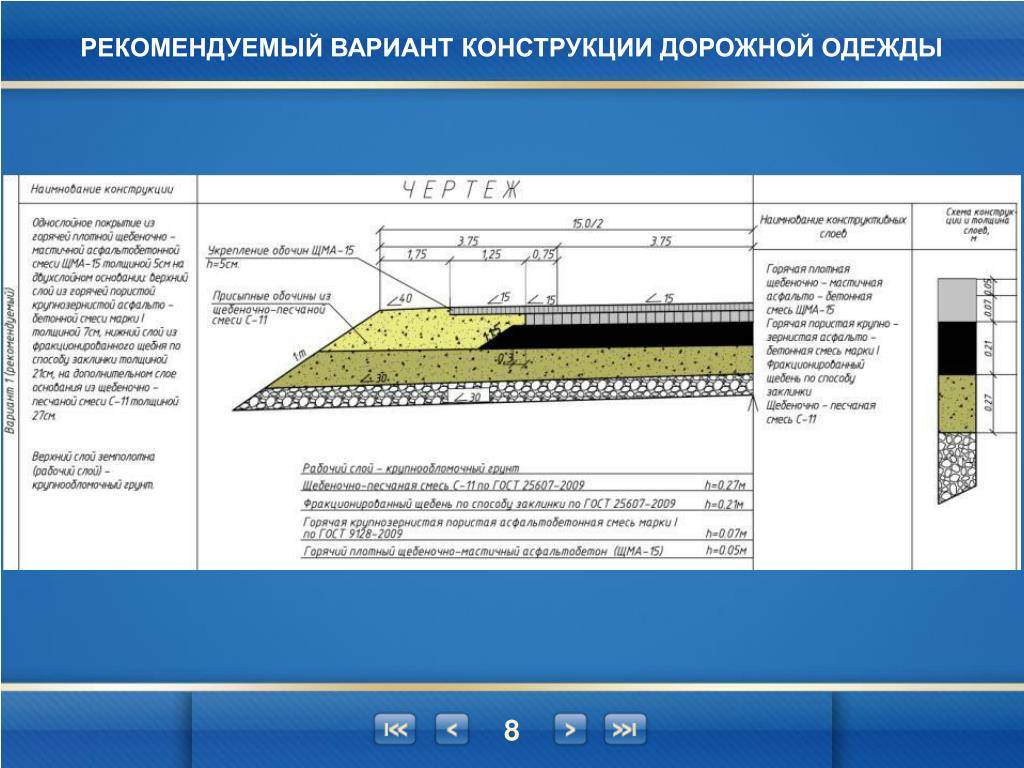

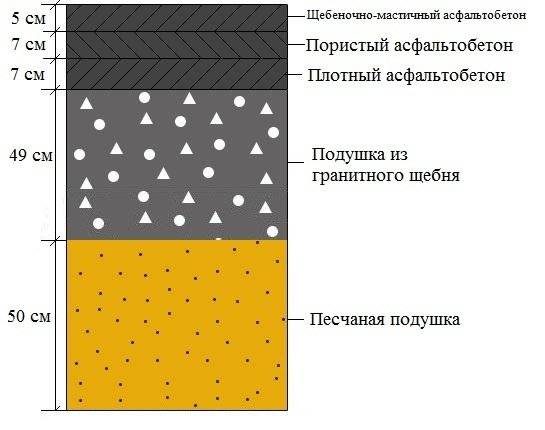

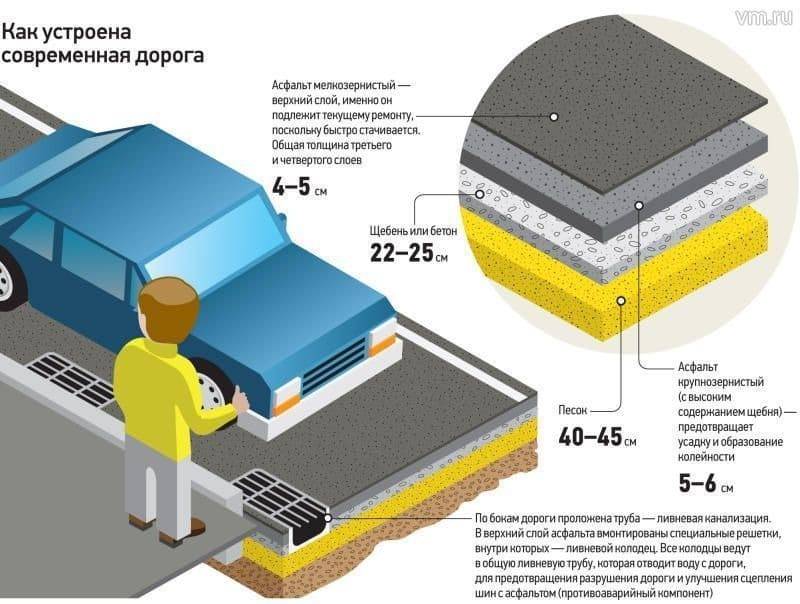

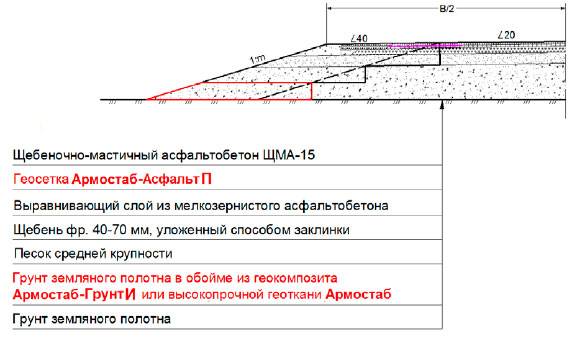

Строительство новой или восстановление существующей дороги начинается с этапа проектирования, на котором определяются главные характеристики будущей трассы – пропускная способность, максимальная нагрузка, планируемый срок эксплуатации. После этого выбирается оптимальная технология укладки асфальта, и начинаются строительные работы, состоящие из следующих этапов:

- Предварительная подготовка места под прокладку дороги. Включает в себя расчистку местности от растительности, создание дорожного «корыта», и трамбовку его дна.

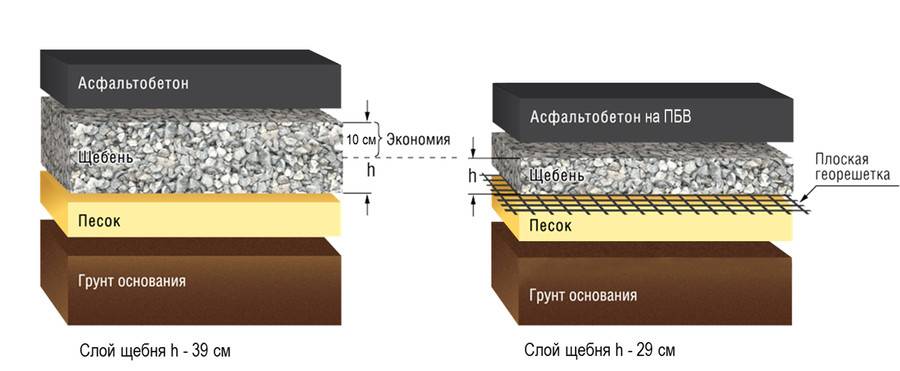

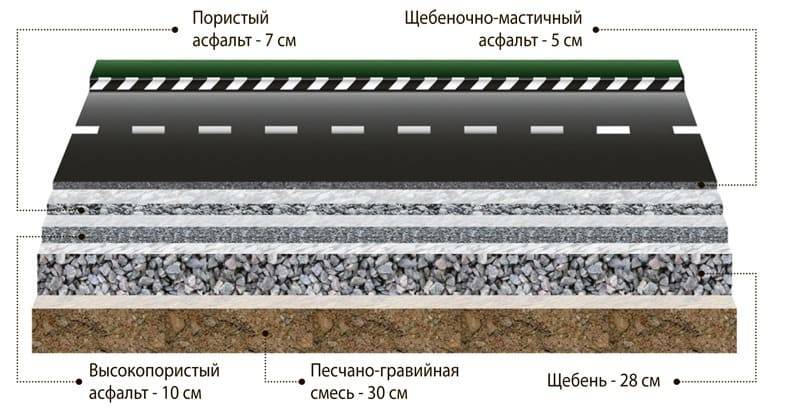

- Укладка слоев песка и щебня, которые препятствуют проседанию асфальта и равномерно распределяют нагрузку от автомобильного транспорта. Каждый слой тщательно утрамбовывается.

- После того, как несущий слой достиг проектных характеристик, на него укладывают асфальтную смесь. В зависимости от того, какая технология укладки асфальта была выбрана, смесь может быть холодной или горячей, иметь разную консистенцию и физико-механические параметры.

Укладка асфальта холодным методом

Существуют 2 главных технологии укладки асфальта – это так называемые «горячий» и «холодный» методы. Установка холодного асфальта в последнее время получает все большее распространение, так как отличается простотой, а также отсутствием особых требований к температурному режиму и погодным условиям. Низкотемпературная технология предназначена для проведения текущего ремонта – после окончания работ, асфальт следует выдержать всего несколько часов, после чего можно продолжать эксплуатацию трассы.

Горячая асфальтная смесь состоит из разогретого битума и мелкого гравия, укладывается исключительно в сухую погоду, однако оптимально подходит для капитального ремонта и строительства новых дорог, так как лучше распределяется по поверхности и отлично уплотняется.

Укладка асфальта горячим методом

Горячая асфальтная смесь состоит из разогретого битума и мелкого гравия, укладывается исключительно в сухую погоду, однако оптимально подходит для капитального ремонта и строительства новых дорог, так как лучше распределяется по поверхности и отлично уплотняется.

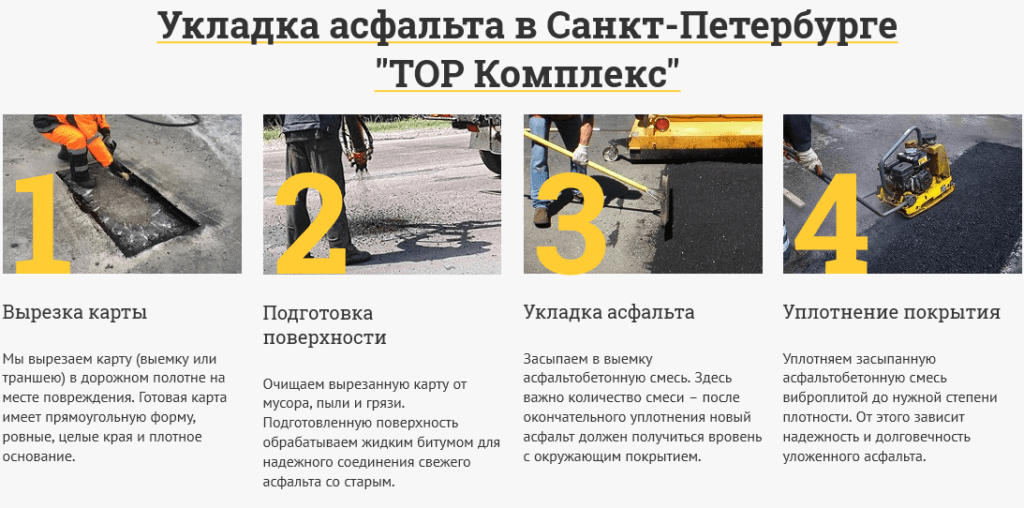

Ямочный ремонт

Ямочный ремонт проводится в несколько этапов:

- Изучение конфигураций выбоины и разметка ее границ;

- удаление поврежденного материала при помощи отбойного молотка или фрезы;

- очистка поверхности выбоины от мелких кусков асфальта, грязи и асфальтной крошки;

- обработка участка жидким битумом или полимерной эмульсией;

- укладка смеси, содержащей мелкофракционный щебень с добавками битума;

- нанесение верхнего битумного слоя.

Преимуществом ямочного ремонта является высокая скорость его выполнения, благодаря чему восстановление дорожного покрытия может проводиться без полной остановки движения транспорта.

3 Определения

В настоящем стандарте применяют следующие термины с соответствующими определениями.

Щебеночно-мастичная асфальтобетонная смесь (ЩМАС) – рационально подобранная смесь минеральных материалов (щебня, песка из отсевов дробления и минерального порошка), дорожного битума (с полимерными или другими добавками или без них) и стабилизирующей добавки, взятых в определенных пропорциях и перемешанных в нагретом состоянии.

Щебеночно-мастичный асфальтобетон (ЩМА) – уплотненная щебеночно-мастичная асфальтобетонная смесь.

Стабилизирующая добавка – вещество, оказывающее стабилизирующее влияние на ЩМАС и обеспечивающее устойчивость ее к расслаиванию.

Технические условия

Издание официальное

МЕЖГОСУДАРСТВЕННАЯ НАУЧНО-ТЕХНИЧЕСКАЯ КОМИССИЯ ПО СТАНДАРТИЗАЦИИ, ТЕХНИЧЕСКОМУ НОРМИРОВАНИЮ И СЕРТИФИКАЦИИ В СТРОИТЕЛЬСТВЕ (МНТКС)

Москва

Предисловие

1 РАЗРАБОТАН ФГУП «Союздорнии», Корпорацией «Трансстрой» и Управлением технического нормирования, стандартизации и сертификации в строительстве и ЖКХ Госстроя России

ВНЕСЕН Госстроем России

2 ПРИНЯТ Межгосударственной научно-технической комиссией по стандартизации, техническому нормированию и сертификации в строительстве (МНТКС) 17 октября 2002 г.

За принятие проголосовали

Наименование государства

Наименование органа государственного управления строительством

Азербайджанская Республика Республика Армения

Республика Казахстан Кыргызская Республика

Республика Молдова

Российская Федерация Республика Таджикистан Республика Узбекистан

Госстрой Азербайджанской Республики

Министерство градостроительства Республики Армения

Казстройкомитет Республики Казахстан

Государственная Комиссия по архитектуре и строительству при Правительстве Кыргызской Республики

Министерство экологии, строительства и развития территории Республики Молдова

Госстрой России

Комархстрой Республики Таджикистан Госкомархитекгстрой Республики Узбекистан

3 ВВЕДЕН ВПЕРВЫЕ

4 В настоящем стандарте учтены основные положения международных стандартов ИСО , европейского стандарта рг EN 13108-6 , финских норм на асфальт 2000 |4] и немецких технических указаний ZTV Asphalt-StB 02

5 ВВЕДЕН В ДЕЙСТВИЕ с 1 мая 2003 г. в качестве государственного стандарта Российской Федерации постановлением Госстроя России от 5 апреля 2003 г № 33

Настоящий стандарт не может быть полностью или частично воспроизведен, тиражирован и распространен в качестве официального издания на территории Российской Федерации без разрешения Госстроя России

ISBN 5-88111-041-2 Госстрой России, ГУП ЦПП, 2003

11

1 Область применения……………………………………………………………….1

2 Нормативные ссылки………………………………………………………………1

3 Определения…………………………………………………………………………..1

4 Основные параметры и виды…………………………………………………..2

5 Технические требования………………………………………………………….2

6 Правила приемки……………………………………………………………………6

7 Методы контроля……………………………………………………………………8

8 Транспортирование…………………………………………………………………9

9 Указания по применению……………………………………………………….9

10 Гарантии изготовителя………………………………………………………….9

Приложение А Перечень нормативных документов, ссылки

на которые использованы в настоящем стандарте ………………………………………………………………..10

Приложение Б Рекомендации по проектированию щебеночномастичного асфальтобетона………………………………11

Приложение В Метод определения устойчивости смеси к

расслаиванию по показателю стекания вяжущего…………………………………………………………16

Приложение Г Определение влажности и термостойкости

волокон……………………………………………………………18

Библиография………………………………………………………………………….20

к ГОСТ 31015—2002 Смеси асфальтобетонные и асфальтобетон щебеночно-мастичные. Технические условия

| В каком месте | Напечатано | Должно быть |

| Пункт 5.10.3 сноска | Минеральный порошок должен соответствовать требованиям ГОСТ 16557. | Минеральный порошок должен соответствовать требованиям ГОСТ 16557*. * На территории Российской Федерации действует ГОСТ Р 52129-2003. |

| Пункт 7.4 | минеральный порошок по ГОСТ 12784. | минеральный порошок по ГОСТ 12784*. |

| сноска | * На территории Российской Федерации действует ГОСТ Р 52129-2003. | |

| Приложение А | ГОСТ 12784-78 Порошок минеральный для асфальтобетонных смесей. Методы испытаний. ГОСТ 16557-78 Порошок минеральный для асфальтобетонных смесей. Технические условия. | ГОСТ 12784-78* Порошок минеральный для асфальтобетонных смесей. Методы испытаний. ГОСТ J6557-78* Порошок минеральный для асфальтобетонных смесей. Технические условия. |

| сноска | * На территории Российской Федерации действует ГОСТ Р 52129-2003 Порошок минеральный для асфальтобетонных и органо-минеральных смесей. Технические условия. |

(МУС № 8 2004 г.)

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

СМЕСИ АСФАЛЬТОБЕТОННЫЕ И АСФАЛЬТОБЕТОН ЩЕБЕНОЧНО-МАСТИЧНЫЕ

Где применяется щебеночно-мастичный асфальтобетон

ЩМА может использоваться для устройства следующих категорий покрытий:

- Автомобильные дороги I-V категорий – от обычных городских дорог до высокозагруженных скоростных автомагистралей и федеральных трасс.

- Аэродромные покрытия (рекомендуется на 25% увеличить прочность на сжатие, а также коэффициент сцепления).

- Подъездные пути и парковки.

- Пешеходные территории (площади, тротуары и т.д.).

«Благодаря высоким физико-механическим характеристикам, данная разновидность асфальта не имеет никаких ограничений по области применения»

При этом для асфальтирования тротуаров и других пешеходных зон чаще всего используются бюджетные асфальтовые смеси – для таких территорий не требуется высоких характеристик, так как внешнее воздействие минимально.

ПРИЛОЖЕНИЕ Г (обязательное). Определение влажности и термостойкости волокон

ПРИЛОЖЕНИЕ Г (обязательное)

Сущность метода заключается в определении потери массы волокна при заданных температуре и времени испытания.

Г.1 Средства контроля и вспомогательное оборудование

Противни металлические прямоугольные размером 20х10х2 см.

Шкаф сушильный с терморегулятором, поддерживающим температуру с точностью до ±3 °С.

Термометр ртутный стеклянный с ценой деления шкалы 1 °С.

Эксикатор по ГОСТ 23932 с безводным хлористым кальцием.

Весы лабораторные по ГОСТ 24104 4-го класса точности.

Г.2 Подготовка к испытанию

Перед испытанием пробу волокна помещают на лист бумаги и разрыхляют вручную, устраняя комочки, если они есть в пробе.

Тщательно вымытые металлические противни помещают не меньше чем на 30 мин в сушильный шкаф при температуре (105±3) °С, затем охлаждают в эксикаторе до комнатной температуры.

Г.3 Проведение испытания

При испытании волокон взвешивание производят с допускаемой погрешностью взвешивания 0,1% массы. Массу определяют в граммах с точностью до второго десятичного знака.

Испытание проводят в двух противнях. Каждый противень, подготовленный по Г.2, взвешивают. Из пробы волокна, подготовленной по Г.2, берут две навески по (5±1) г и всыпают в противни, заполняя их равномерно без уплотнения. Противни с волокном взвешивают и помещают в сушильный шкаф с температурой (105±3) °С для сушки волокон.

По истечении 30 мин противни с волокнами вынимают из сушильного шкафа, устанавливают в эксикатор, охлаждают до комнатной температуры, взвешивают и снова помещают в эксикатор.

Противни с волокнами, высушенными в сушильном шкафу при температуре (105±3) °С и охлажденные в эксикаторе до комнатной температуры, помещают в сушильный шкаф, предварительно нагретый до (220±3) °С

Температуру контролируют термометром, ртутный резервуар которого находится на высоте противней.

Так как при установлении холодных противней температура сушильного шкафа понижается, то время пребывания противней с волокнами в сушильном шкафу отсчитывают от момента достижения заданной температуры.

Противни с волокнами выдерживают в сушильном шкафу при температуре (220±3) °С в течение 5 мин.

По истечении времени выдерживания противни с волокнами вынимают из сушильного шкафа, устанавливают в эксикатор, охлаждают до комнатной температуры и взвешивают.

Г.4 Обработка результатов

Влажность волокон , %, определяют по формуле

, (Г.1)

где — вес противня, г;

— вес противня с волокнами, г;

— вес противня с волокнами после сушки в сушильном шкафу, г.

Термостойкость волокон , %, определяют по формуле

, (Г.2)

где — вес противня с волокнами после выдерживания в сушильном шкафу при температуре (220±3) °С, г.

Расхождение между результатами двух параллельных определений не должно быть более 0,5% (по абсолютной величине). За результат принимают округленное до первого десятичного знака среднеарифметическое значение результатов двух параллельных определений.

Чем отличается асфальт от асфальтобетона?

Асфальтобетонная смесь — искусственный материал, который получают смешиванием твердых ингредиентов с нефтяным дорожным битумом.

Природный асфальт образуется в процессе загустевания и окисления нефти, выступившей на поверхность земли в виде пластовых залежей, отдельных жил или озер.

Слово «асфальт» в переводе с древнегреческого обозначает горную смолу. Это легкоплавкое вещество черного цвета. Излом раковистый, матовый или блестящий. Содержит до 70% нефтяного битума.

Крупнейшие источники природного асфальта — Мертвое море в Израиле, озеро Пич-Лейк в Тринидаде. Древние сирийцы добывали твердый битум, всплывавший на поверхность огромными глыбами, вес которых достигал 1000 кг.

Горную смолу применяли для гидроизоляции кораблей, стен хижин, полов зернохранилищ, а также изготовления красок или лаков. В Древнем Египте вещество использовали для бальзамирования умерших.

Запасы природного асфальта ограничены. Из высококачественного сырья изготавливают живописные краски, лакокрасочную продукцию. В дорожном строительстве при устройстве асфальтобетонного поверхностного покрытия замещают часть жидкого битума твердым. При этом значительно повышается стойкость к воздействию шипованных автопокрышек.

Современные технологии изменили асфальтобетон

Современный мир диктует свои правила. Ремонт дорог (или укладка новых) желательно проводить быстро, без погрешностей и делать это в любую погоду. Литой асфальтобетон отвечает всем требованиям. Соответствующий ГОСТ Р 54401-2011 регламентирует технологию укладки без уплотнения.

Пластичность смеси обеспечивается ее высокой температурой – 190 и повышается за счет еще большего нагревания.

Состав включает большее количество полимерных добавок и битума, но при этом уменьшается доля минералов, что минимизирует зернистость. Повышенная тягучесть позволяет не уплотнять смесь.

Для связки всех компонентов литого асфальта применяется полимерно-битумная смесь. Она также усиливает покрытие, наделяя его повышенной износостойкостью, не допуская быстрого появления трещин в течение эксплуатации.

Технология устройства покрытия

Смеси асфальтобетонные и щебеночно-мастичный асфальтобетон должны укладываться в сухую погоду. Если работы ведутся весной, то температура окружающего воздуха не должна быть ниже + 5 ˚С. Осенью этот показатель составляет + 10 ˚С. Основание должно быть сухим и обладать положительной температурой.

В состав работ входят некоторые технологические операции. На первом их этапе осуществляются подготовительные работы. Далее ведется приемка асфальтобетонной смеси и ее выгрузка в бункер асфальтоукладчика, если применяется именно он. Может использоваться и другой механизм. Затем смесь укладывается асфальтоукладчиком и уплотняется катком.

Если работы ведутся с применением горячих асфальтобетонов, их доставляют на место проведения работ самосвалами с чистыми кузовами, которые имеют систему подогрева. Смесь накрывается водонепроницаемым тентом. Укладка должна вестись непрерывными темпами, ее необходимо согласовать с производительностью заводом. Темп работ регламентируется соответствующей документацией и прописывается в проекте производства работ.

Для укладки смеси следует использовать асфальтоукладчики с автоматической системой обеспечения поперечного уклона и ровности покрытия. Для уплотнения покрытий используются дорожные катки, масса которых достигает 18 т. При устройстве покрытий осуществляются подготовительные работы. Они предусматривают установку ограждений и дорожных знаков.

Перед укладкой слоя из горячего асфальтобетона нужно убедиться в ровности и качестве нижележащего покрытия. Основание следует очистить от пыли и грязи, обработав органическим вяжущим на основе битумной эмульсии. С этой целью можно использовать жидкий дорожный битум.

Укладка асфальтобетона ведется без остывших продольных стыков на ширину проезжей части. Количество одновременно работающих укладчиков должно быть назначено с учетом ширины уплотняющих рабочих органов. Шаг между асфальтоукладчиками, работающими одновременно по соседству, не должен быть выше 30 м. Для того чтобы получить ровную поверхность покрытия, необходимо обеспечить постоянную скорость и непрерывность укладки. Первая из упомянутых зависит от равномерности доставки смеси к асфальтоукладчику и обычно варьируется от 2 до 4 м в минуту.

Смесь должна выступать из кузова автомобиля во время укладки максимально равномерно. Для того чтобы добиться слоя постоянной толщины и нужной ровности, следует обеспечивать равномерное давление материала на плиту. В начале смены, когда производится возобновление укладки после перерыва, следует прогреть поперечный стык. Заглаживающая плита при этом устанавливается на ранее уложенное покрытие. Шнековая камера после постепенно наполняется смесью.